BEANSPRUCHEN

1. Das Verfahren zur direkten Verflüssigung von Kohle, das die folgenden Stufen umfasst:

(1) Herstellen einer Kohleaufschlämmung aus Rohkohle und einem Katalysator;

(2) Mischen der Kohleaufschlämmung mit Wasserstoff und Vorbehandlung der Mischung, gefolgt von ihrer Zufuhr zum Reaktionssystem zur Durchführung der Verflüssigungsreaktion;

(3) Trennen der aus dem Reaktor abgezogenen Reaktionsprodukte in einem Abscheider (9, 10) zur Bildung einer flüssigen Phase und einer Gasphase, wobei die flüssige Phase einer Fraktionierung in einer Destillationskolonne (11) bei Atmosphärendruck unterzogen wird, um a Produkt in Form einer Dieselkraftstofffraktion und eines Restprodukts;

(4) Zuführen des in der Atmosphärendrucksäule erhaltenen Restprodukts zu einer Vakuumdestillationssäule (12) zur Trennung in Destillat und Rückstand;

(5) Mischen der Dieselbrennstofffraktion und des Destillats zur Bildung eines Gemisches und anschließendes Einspeisen des Gemisches in den Hydroverarbeitungsreaktor (13) mit zwangsweiser Zirkulation im Wirbelbett, um das Hydrierungsverfahren durchzuführen;

(6) Fraktionierung der Hydrierungsprodukte in Ölprodukte und ein in Stufe (1) zurückgeführtes wasserstoffspendendes Lösungsmittel.

2. Verfahren nach Anspruch 1, bei dem Stufe (1) die folgenden Operationen umfasst:

(a) Umwandeln der Rohkohle in Kohlepulver mit einer gegebenen Partikelgröße nach dem Trocknen und Mahlen der Rohkohle in einer Vorbehandlungsvorrichtung; (b) Behandeln des Katalysatoreinsatzmaterials (3) und des Kohlepulvers in der Katalysatorherstellungsvorrichtung (4), um ein ultrafeines Kohleverflüssigungskatalysatorpulver zu erhalten; (c) Mischen in der Vorrichtung (5) zum Herstellen einer Aufschlämmung des Kohleverflüssigungskatalysators und Kohlepulvers mit einem Wasserstoffdonorlösungsmittel (16), um eine Kohleaufschlämmung zu bilden.

3. Verfahren nach Anspruch 1, wobei der Kohleverflüssigungsreaktionsschritt die folgenden Schritte umfasst:

(a) Einspeisen der Kohleaufschlämmung nach Mischen mit Wasserstoff (6) und Vorheizen in den ersten Wirbelschichtreaktor (7) mit Zwangsumlauf zur Durchführung der Verflüssigungsreaktion zum Erhalt von Reaktionsprodukten, die den Reaktor verlassen; (b) Zuführen der den ersten Wirbelschichtreaktor (7) verlassenden Reaktionsprodukte, nachdem sie mit Wasserstoff vermischt worden sind, in den zweiten Wirbelschichtreaktor (8) mit Zwangsumlauf, um die Verflüssigungsreaktion fortzusetzen, wobei die Wirbelschichtreaktoren bei der folgenden Reaktion arbeiten Bedingungen: Reaktionstemperatur 430–465°C; Reaktionsdruck 15–19 MPa; das Verhältnis der Gas- und Flüssigkeitsmengen 600-1000 nl/kg; Volumenstrom Kohlesuspension 0,7-1,0 t/m3 h; der Zugabegrad des Katalysators Fe/Trockenkohle = 0,5–1,0 Gew.-%.

4. Verfahren nach Anspruch 1, bei dem Stufe (3) die folgenden Operationen umfasst:

(a) Einspeisen des Stroms von Reaktionsprodukten in einen Hochtemperaturabscheider (9) zur Trennung in eine Gasphase und eine flüssige Phase, während die Temperatur in dem Hochtemperaturabscheider auf 420°C gehalten wird;

(b) Zuführen der Gasphase aus dem Hochtemperatur-Separator (9) zum Niedertemperatur-Separator (10) zur weiteren Trennung in Gas und Flüssigkeit, während die Temperatur im Niedertemperatur-Separator auf Raumtemperatur gehalten wird.

5. Verfahren nach Anspruch 2, bei dem als Verflüssigungskatalysator -FeOOH verwendet wird, dessen Teilchen einen Durchmesser von 20–30 nm und eine Länge von 100–180 nm aufweisen, und der Katalysator Schwefel in einem molaren Verhältnis enthält von S/Fe=2.

6. Verfahren nach Anspruch 1, bei dem die Hydrierung in Stufe (5) unter folgenden Bedingungen durchgeführt wird: Reaktionstemperatur 330-390°C; Reaktionsdruck 10–15 MPa; das Verhältnis der Gas- und Flüssigkeitsmengen 600-1000 nl/kg; Raumgeschwindigkeit 0,8–2,5 h –1 .

7. Verfahren nach Anspruch 1, wobei das zurückgeführte Wasserstoffdonor-Lösungsmittel ein hydriertes verflüssigtes Erdölprodukt mit einem Siedepunkt im Bereich von 220–450°C ist.

8. Verfahren nach Anspruch 1, dadurch gekennzeichnet, dass der Rückstand in der Vakuumdestillationskolonne (12) einen Feststoffgehalt von 50-55 Gew.-% aufweist.

9. Verfahren nach Anspruch 1, dadurch gekennzeichnet, dass das Gemisch aus der die Atmosphärendruckkolonne verlassenden Dieselkraftstofffraktion und dem Destillat aus der Vakuumkolonne einen Siedepunkt von C aufweist 5 im Bereich von 530°C.

10.Verfahren nach Anspruch 1, wobei der Hydroprocessing-Reaktor (13) mit erzwungener Zirkulation im Wirbelbett ein interner Reaktor ist, wobei eine Umwälzpumpe in der Nähe des Bodens des Reaktors installiert ist und der Katalysator im Reaktor während des Betriebs ausgetauscht werden kann.

BEANSPRUCHEN

PATENTANSPRÜCHE 1. Verfahren zum Verbrennen von Kohle, einschließlich Trocknen, Mahlen bis zu einem feindispersen Zustand, Mischen von gemahlener Kohle mit einem gerichteten sauerstoffhaltigen Gasstrom und Verbrennen, dadurch gekennzeichnet, dass die gemahlene Kohle auf eine Halbverkokungstemperatur von bei erhitzt wird mindestens 500 °C werden daraus flüchtige gasförmige Kohlenwasserstoffe freigesetzt, die durch Kondensation weiter in flüssige und gasförmige Fraktionen zerlegt werden, und der durch Erhitzen der gemahlenen Kohle gewonnene Halbkoks wird mit dem gerichteten sauerstoffhaltigen Gasstrom vermischt und verbrannt.

2. Verfahren nach Anspruch 1, dadurch gekennzeichnet, daß das Trocknen der gemahlenen Kohle gleichzeitig mit dem Mahlen der Kohle durchgeführt wird.

3. Verfahren nach Anspruch 1, dadurch gekennzeichnet, daß die gemahlene Kohle durch Vermischen mit einem gasförmigen Wärmeträger auf eine Semi-Verkokungstemperatur erhitzt wird.

4. Verfahren nach Anspruch 1, dadurch gekennzeichnet, dass die gemahlene Kohle durch Mischen mit einem festen Wärmeträger mit einer Temperatur von 800–1300°C auf die Temperatur der Halbverkokung erhitzt wird.

5. Verfahren nach Anspruch 3, dadurch gekennzeichnet, dass die gasförmigen Wärmeträger Gase sind, die bei der Verbrennung von mindestens einem Teil flüchtiger gasförmiger Kohlenwasserstoffe entstehen.

6. Verfahren nach Anspruch 3, dadurch gekennzeichnet, daß das gasförmige Kühlmittel die bei der Verbrennung von mindestens einem Teil des entstehenden Halbkokses entstehenden Gase sind.

7. Verfahren nach Anspruch 4, dadurch gekennzeichnet, dass der feste Wärmeträger der entstehende Halbkoks ist.

8. Verfahren nach Anspruch 4, dadurch gekennzeichnet, dass der feste Wärmeträger Quarzsand ist.

9. Verfahren nach Anspruch 4, dadurch gekennzeichnet, dass der feste Wärmeträger ein keramisch dispergierter Stoff ist.

10. Verfahren nach Anspruch 4, dadurch gekennzeichnet, dass der feste Wärmeträger Kohle ist.

11. Verfahren nach Anspruch 4, dadurch gekennzeichnet, dass der feste Wärmeträger ein Oxid eines anorganischen Stoffes mit einer Fraktionsgröße von 0,5-5 mm ist.

12. Verfahren nach Anspruch 9, oder 10, oder 12, dadurch gekennzeichnet, dass das Kühlmittel nach Gebrauch durch Sieben vom Halbkoks getrennt wird.

13. Verfahren nach Anspruch 1, dadurch gekennzeichnet, dass die gasförmige Fraktion flüchtiger Kohlenwasserstoffe ganz oder teilweise verbrannt wird.

14. Verfahren nach Anspruch 13, dadurch gekennzeichnet, dass die gasförmige Fraktion flüchtiger Kohlenwasserstoffe vor der Verbrennung von schwefelhaltigen Stoffen gereinigt wird.

15. Verfahren nach Anspruch 1, dadurch gekennzeichnet, daß das Erhitzen der gemahlenen Kohle auf die Temperatur der Halbverkokung in einer Wirbelkammer durch Mischen mit Heißgas erfolgt.

Antworten zu Ziffer 19

1. Was sind die wichtigsten natürlichen Quellen von Kohlenwasserstoffen, die Sie kennen: Öl, Erdgas, Schiefer, Kohle.

2. Wie ist Erdgas zusammengesetzt? Zeigen Sie auf der geografischen Karte die wichtigsten Vorkommen an: a) Erdgas; Kochen; c) Kohle.

3. Welche Vorteile hat Erdgas gegenüber anderen Kraftstoffen? Wofür wird Erdgas in der chemischen Industrie eingesetzt Erdgas ist im Vergleich zu anderen Kohlenwasserstoffquellen am einfachsten zu fördern, zu transportieren und zu verarbeiten. In der chemischen Industrie wird Erdgas als Quelle für niedermolekulare Kohlenwasserstoffe verwendet.

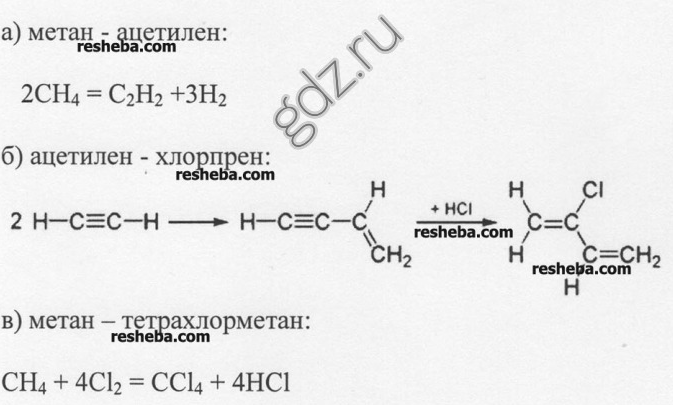

4. Schreiben Sie die Reaktionsgleichungen auf, um zu erhalten: a) Acetylen aus Methan; b) Chloroprenkautschuk aus Acetylen; c) Tetrachlorkohlenstoff aus Methan.

5. Was ist der Unterschied zwischen Erdölbegleitgasen und Erdgas?Begleitgase sind in Öl gelöste flüchtige Kohlenwasserstoffe. Ihre Isolierung erfolgt durch Destillation. Im Gegensatz zu Erdgas kann es in jedem Stadium der Entwicklung eines Ölfeldes freigesetzt werden.

6.Beschreiben Sie die Hauptprodukte, die aus Erdölbegleitgasen gewonnen werden Hauptprodukte: Methan, Ethan, Propan, n-Butan, Pentan, Isobutan, Isopentan, n-Hexan, n-Heptan, Hexan und Heptanisomere.

7. Nennen Sie die wichtigsten Ölprodukte, geben Sie deren Zusammensetzung und Einsatzgebiete an.

8. Welche Schmieröle werden in der Produktion verwendet?Getriebeöle, Industrieöle, Schneidöle für Werkzeugmaschinen usw.

9. Wie wird die Öldestillation durchgeführt?

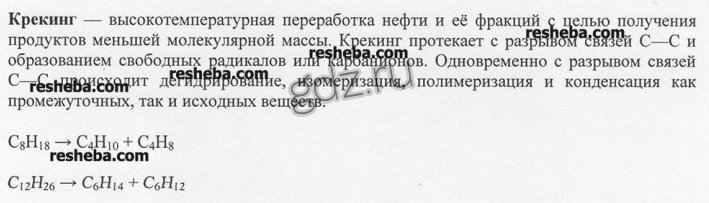

10. Was ist Ölcracken? Stellen Sie eine Gleichung für die Reaktionen der Spaltung von Kohlenwasserstoffen und in diesem Prozess auf.

11. Warum ist es möglich, bei der direkten Destillation von Öl nicht mehr als 20 % Benzin zu gewinnen, weil der Anteil der Benzinfraktion im Öl begrenzt ist.

12. Was ist der Unterschied zwischen thermischem Cracken und katalytischem Cracken? Beschreiben Sie die Benzine des thermischen und katalytischen Crackens Beim thermischen Cracken müssen die Reaktanten auf hohe Temperaturen erhitzt werden, beim katalytischen Cracken verringert die Einführung eines Katalysators die Aktivierungsenergie der Reaktion, was die Reaktion erheblich verlangsamen kann Temperatur.

13. Wie kann man Crackbenzin praktisch von Straight-run-Benzin unterscheiden?Crackbenzin hat eine höhere Oktanzahl als Straight-run-Benzin, d.h. widerstandsfähiger gegen Detonation und empfohlen für den Einsatz in Verbrennungsmotoren.

14. Was ist die Aromatisierung von Öl? Schreiben Sie Reaktionsgleichungen auf, die diesen Vorgang erklären.

15. Welches sind die wichtigsten Produkte, die durch Kokskohle gewonnen werden: Naphthalin, Anthracen, Phenanthren, Phenole und Kohleöle.

16. Wie wird Koks hergestellt und wo wird er verwendet?Koks ist ein graues, poröses, festes Produkt, das durch Coco-Kokskohle bei Temperaturen von 950-1100°C ohne Sauerstoff gewonnen wird. Es wird zum Schmelzen von Eisen, als rauchfreier Brennstoff, als Reduktionsmittel für Eisenerz und als Backpulver für Chargenmaterialien verwendet.

17. Welches sind die wichtigsten Produkte, die gewonnen werden: a) aus Steinkohlenteer; b) aus Teerwasser; c) aus Kokereigas? Wo werden sie angewendet? Welche organischen Stoffe können aus Kokereigas gewonnen werden: a) Benzol, Toluol, Naphthalin - Chemische Industrie b) Ammoniak, Phenole, organische Säuren - Chemische Industrie c) Wasserstoff, Methan, Ethylen - Brennstoff.

18. Erinnern Sie sich an alle Hauptwege, um aromatische Kohlenwasserstoffe zu erhalten. Was ist der Unterschied zwischen den Methoden zur Gewinnung aromatischer Kohlenwasserstoffe aus den Verkokungsprodukten von Kohle und Öl? Schreiben Sie die Gleichungen der entsprechenden Reaktionen auf, die sich in den Gewinnungsmethoden unterscheiden: Die primäre Ölraffination basiert auf den Unterschieden in den physikalischen Eigenschaften verschiedener Fraktionen, und die Verkokung basiert ausschließlich auf den chemischen Eigenschaften der Kohle.

19. Erklären Sie, wie im Zuge der Lösung von Energieproblemen im Land die Verfahren zur Verarbeitung und Nutzung natürlicher Kohlenwasserstoffressourcen verbessert werden: Suche nach neuen Energiequellen, Optimierung der Ölförder- und Raffinerieprozesse, Entwicklung neuer Katalysatoren zur Verringerung der Kosten für die gesamte Produktion usw.

20. Perspektiven für die Gewinnung von Flüssigbrennstoff aus Kohle In Zukunft ist die Gewinnung von Flüssigbrennstoff aus Kohle möglich, sofern die Produktionskosten gesenkt werden.

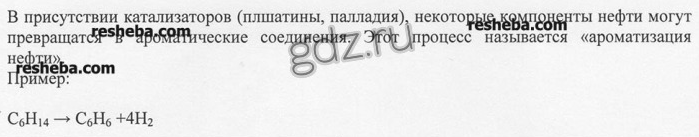

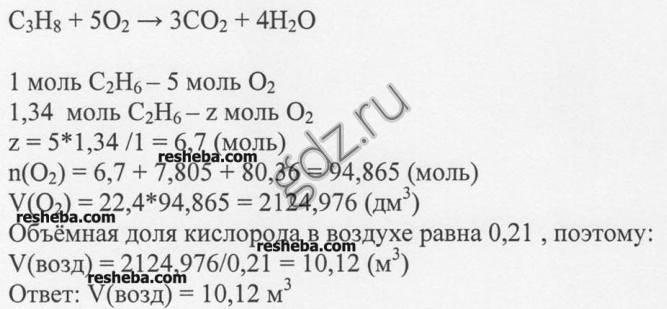

Aufgabe 1. Es ist bekannt, dass das Gas 0,9 Methan, 0,05 Ethan, 0,03 Propan, 0,02 Stickstoff in Volumenanteilen enthält. Welches Luftvolumen ist erforderlich, um 1 m3 dieses Gases unter normalen Bedingungen zu verbrennen?

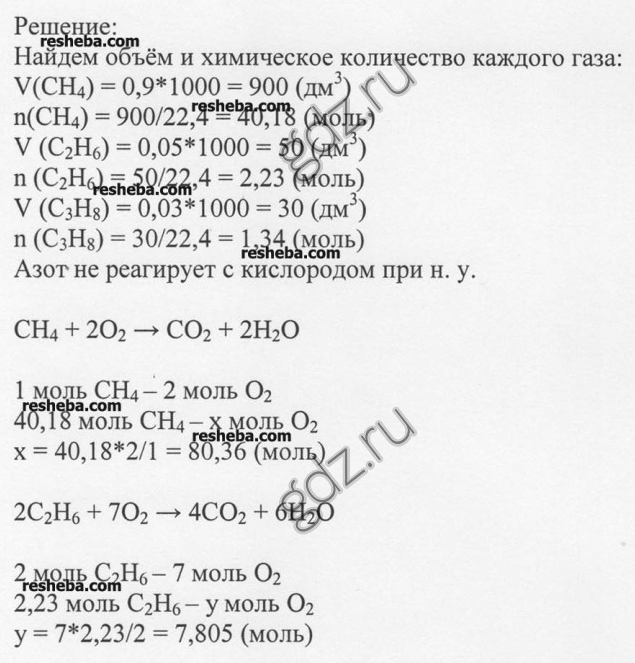

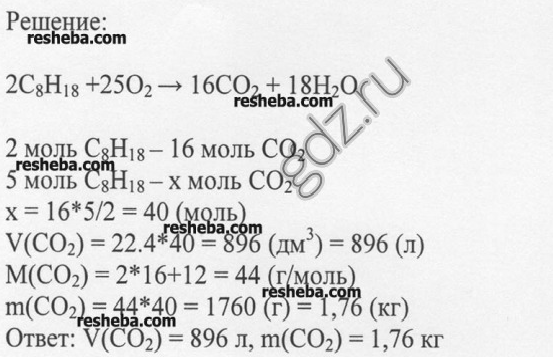

Aufgabe 3. Berechnen Sie, welches Volumen (in l) und welche Masse (in kg) Kohlenmonoxid (IV) durch die Verbrennung von 5 Mol Oktan (n.o.) erhalten wird.

2 Hydrierung

Die Braunkohlehydrierung ist ein Prozess der direkten Verarbeitung von Kohle zu synthetischen Kraftstoffen in flüssigen und gasförmigen Aggregatzuständen, der bei hohem Druck und relativ hoher Temperatur abläuft.

Diese Richtung der Kohleverarbeitung wird in verschiedenen Ländern der Welt erforscht.Im Ausland hat diese Technologie die größte industrielle Einführung in Südafrika erfahren, wo vier Anlagen mit einer jährlichen Gesamtkapazität von etwa 8-10 Millionen Tonnen Flüssigbrennstoff betrieben werden. Die Arbeiten werden mit der patentierten SASOL-Technologie nach dem verbesserten Fischer-Tropsch-Verfahren durchgeführt. Angesichts der Tatsache, dass SASOL eine Politik verfolgt, hohe Zahlungen für das Recht zur Nutzung der Technologie aufrechtzuerhalten, führt dies zu hohen Kosten ihrer industriellen Umsetzung in anderen Ländern.[]

Die Herstellung von Braunkohle umfasst das Zerkleinern, Trocknen und die Herstellung von Kohle-Hydrogenat-Paste. Die Mahlung erfolgt bis zu einer Korngröße von weniger als 0,1 mm - zur Erhöhung der Reaktivität der Oberfläche wird sie in Desintegratoren eingesetzt. In diesem Fall erhöht sich die äußere spezifische Oberfläche um das 20- bis 30-fache, das Volumen der Übergangsporen um das 5- bis 10-fache. Dann wird die Kohle getrocknet. Die Poren sind mit Feuchtigkeit gefüllt, die das Eindringen von Reagenzien in das Kohlematerial verhindert, während des Prozesses in der Reaktionszone freigesetzt wird, den Partialdruck von H2 verringert und auch die Abwassermenge erhöht. Zur Trocknung werden Röhrendampftrockner, Wirbelkammern, Trocknerrohre eingesetzt, in denen Kohle auf eine Restfeuchte von 1,5 % getrocknet wird. Wärmeträger sind heiße Rauchgase mit einem minimalen O2-Gehalt (0,1-0,2%), damit die Kohle nicht oxidiert. Kohle wird nicht über 150-200 ° C erhitzt, um eine Abnahme der Reaktivität zu vermeiden.

Anforderungen an der Verflüssigung zugeführte Braunkohle

Auf der Grundlage eines großen experimentellen Materials wurde bewiesen, dass Kohle mit guter Hydraulizität 65 bis 85 % C, mehr als 5 % H und mehr als 30 % flüchtige (V) Ausbeute enthält. Rationeller Feuchtigkeitsgehalt der Ausgangskohle für den Hydrierungsprozess – Wrt = 10–15 %, Aschegehalt Ad = 10–12 %, Wert d

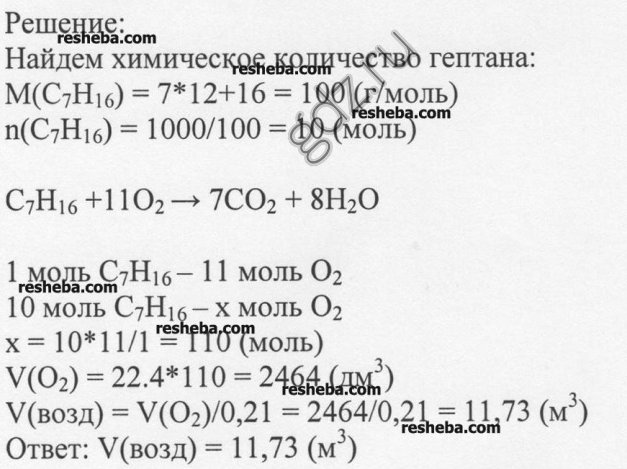

Das gebräuchlichste Hydrierschema ist in Abbildung 1.2 dargestellt []

Reis. 1.2 - Schema zur Gewinnung synthetischer flüssiger Brennstoffe aus Braunkohle

Dynamik des Gasverbrauchs aus Kohle in der Welt

| Verwendungszweck | Nutzung im Jahr 2001, MW für Gas | Anteil 2001, % | Inbetriebnahme vor Ende 2004, MW für Gas | Jährliche Kapazitätssteigerung 2002-2004, % |

| Chemische Produktion | 18 000 | 45 | 5 000 | 9,3 |

| Intracycle-Vergasung (Stromerzeugung) | 12 000 | 30 | 11 200 | 31 |

| Fischer-Tropsch-Synthese | 10 000 | 25 | ||

| GESAMT | 40 000 | 100 | 17 200 | 14,3 |

Die angegebenen Daten zeigen deutlich die Beschleunigung der Dynamik der Einbeziehung der Kohlevergasung in die globale Industrie. Das gestiegene Interesse an Intracycle-Vergasung von Kohle in entwickelten Ländern hat zwei Gründe.

Erstens sind thermische Kraftwerke mit Intracycle-Vergasung für die Umwelt weniger gefährlich. Dank der Gasvorbehandlung werden die Emissionen von Schwefeloxiden, Stickoxiden und Feinstaub reduziert.

Zweitens kann durch den Einsatz eines binären Kreisprozesses der Wirkungsgrad des Kraftwerks deutlich gesteigert und damit der spezifische Brennstoffverbrauch gesenkt werden.

Im Tisch. Tabelle 2 zeigt die Kennwerte der spezifischen Emissionen und des Wirkungsgrades für TKW mit Intracycle-Vergasung und für TKW mit traditioneller Kohleverbrennung.

Tabelle 2

Spezifische Emissionen und Wirkungsgrade für thermische Kraftwerke mit Intercycle-Vergasung und konventioneller Kohleverbrennung

| Parameter | Traditionelles Kohlekraftwerk | TPP mit Intracycle-Vergasung |

| Die Schadstoffkonzentration in Rauchgasen (für ein Kohlekraftwerk - nach europäischer Norm), mg / m3 - SOx - NEINx - Feste Partikel | 130 150 16 | 10 30 10 |

| Elektrischer Wirkungsgrad, % | 33-35 | 42-46 |

Es sollte beachtet werden, dass die spezifischen Kapitalkosten bei der Verwendung von Intracycle-Vergasung etwa 1500 US-Dollar pro 1 kW betragen, mit der Aussicht auf eine Reduzierung auf 1000-1200 US-Dollar, während die spezifischen Kapitalkosten für ein herkömmliches kohlebefeuertes Wärmekraftwerk etwa 1000 bis 1200 US-Dollar betragen 800-900 US-Dollar pro 1 kW. Es ist klar, dass ein Wärmekraftwerk mit Intracycle-Vergasung fester Brennstoffe bei Vorliegen von Umweltauflagen am Standort und bei Verwendung von eher teuren Brennstoffen attraktiver ist, da der Brennstoffverbrauch pro 1 kW reduziert wird.

Diese Bedingungen sind typisch für entwickelte Länder.Derzeit gilt die Nutzung der Intracycle-Vergasung fester Brennstoffe als die vielversprechendste Richtung im Energiesektor.

3.3 Technische Entwicklungen im vergangenen Jahrhundert

Derzeit sind folgende kostengünstigste Einsatzgebiete des Vergasungsverfahrens identifiziert:

— Vergasung von schwefel- und aschereichen Brennstoffen mit anschließender Verbrennung der entstehenden Gase in leistungsstarken Wärmekraftwerken. Die jährlich in Russland geförderte Kohle enthält etwa 10 Millionen Tonnen Schwefel, von denen der größte Teil bei der Verbrennung in Form von giftigen Schwefeloxiden und Schwefelkohlenstoff in die Atmosphäre freigesetzt wird. Bei der Vergasung schwefelhaltiger Kohlen entsteht Schwefelwasserstoff, der relativ einfach extrahiert und dann zu handelsüblichem Schwefel bzw. Schwefelsäure verarbeitet werden kann.

— Vergasung fester Brennstoffe zur großtechnischen Produktion von Erdgasersatzstoffen. Diese Richtung ist von größter Bedeutung für die lokale Gasversorgung von Gebieten, die von Erdgas- und Ölfeldern oder von Hauptpipelines entfernt sind.

— Vergasung fester Brennstoffe zur Gewinnung von Synthesegas, Reduktionsgasen und Wasserstoff für den Bedarf der chemischen, petrochemischen und metallurgischen Industrie.

Der Vergasungsprozess hängt von vielen Faktoren ab, die die Zusammensetzung des entstehenden Gases und seinen Heizwert beeinflussen. Insofern gibt es noch keine allgemein akzeptierte Klassifizierung von Methoden zur Umsetzung des betrachteten Prozesses. Nachfolgend finden Sie eine der möglichen Klassifizierungsoptionen.

Nach Art des Strahls (Vergasungsmittel): Luft, Luft-Sauerstoff, Dampf-Luft, Dampf-Sauerstoff.

Durch Druck: bei atmosphärischem Druck, bei erhöhtem Druck.

· nach der Größe der Brennstoffpartikel: Vergasung von grobkörnigem (Klumpen), feinkörnigem und pulverisiertem Brennstoff.

· nach den Konstruktionsmerkmalen der Reaktionszone: in einer festen dichten Brennstoffschicht, in einer fluidisierten Brennstoffschicht, in einer Kohlenstaubflamme.

nach der Methode der Ascheentfernung: in fester Form, in Form flüssiger Schlacke.

Durch die Methode der Wärmezufuhr: mit teilweiser Verbrennung des Brennstoffs in einem Gasgenerator, mit Mischung des Brennstoffs mit einem vorgewärmten festen, flüssigen oder gasförmigen Wärmeträger (regenerative Heizung), mit Wärmezufuhr durch die Wand des Apparats (rekuperative Heizung).

Kohlenmonoxid, Metallcarbonyle und die 18-Elektronen-Regel

Zahlreiche

Synthesen auf Basis von Kohlenmonoxid u

Wasserstoff stellen eine riesige dar

praktisch als auch theoretisch

Interesse, wie von zwei erlauben

die einfachsten Substanzen, um die wertvollsten zu erhalten

organische Verbindungen. Und hier

Katalyse spielt eine wichtige Rolle

Übergangsmetalle, die dazu in der Lage sind

inerte CO-Moleküle aktivieren und

h2.

Die Aktivierung von Molekülen ist ihre Übersetzung in

reaktiver Zustand.

Zu beachten ist insbesondere, dass bei den Transformationen

Synthesegas ist weit entwickelt

eine neue Art der Katalyse - Katalyse durch Komplexe

Übergangsmetalle oder Metallkomplexe

Katalyse (siehe Artikel von O.N. Temkin

).

So

Ist das CO-Molekül inert? Darstellung

über die Trägheit von Kohlenmonoxid

bedingter Charakter. Zurück im Jahr 1890 Mond

erhalten aus metallischem Nickel und

Kohlenmonoxid zuerst Carbonyl

Metallverbindung, flüchtige Flüssigkeit

mit einem Siedepunkt von 43 °C - Ni (CO)4 .

Die Geschichte dieser Entdeckung ist interessant.

die als zufällig eingestuft werden können. Mond,

Untersuchung der Ursachen für schnelle Korrosion

Nickelreaktoren in der Produktion

Soda aus NaCl, Ammoniak und CO2,

festgestellt, dass die Ursache der Korrosion ist

Anwesenheit in CO2 Verunreinigungen

Kohlenmonoxid, das reagiert

mit Nickel zu Tetracarbonyl

Ni(CO)4 .

Diese Entdeckung erlaubte Mond weiter

Entwicklung von Methoden zur Reinigung von Nickel

durch die Produktion eines flüchtigen Carbonyls

Nickel und seine anschließende thermische

wieder zu Nickel und CO zersetzt. Über

25 Jahre auch zufällig entdeckt Carbonyl

Eisen - Fe(CO)5.

Als BASF ein längst vergessenes eröffnete

Stahlflasche mit CO, gefunden am Boden

gelbe Flüssigkeit - Eisenpentacarbonyl,

die sich nach und nach entwickelt hat

das Ergebnis einer Metallreaktion

Eisen mit CO unter hohem Druck.

Weil Metallcarbonyle sind

zunächst hochgiftige Verbindungen

die Haltung der Chemiker ihnen gegenüber war sehr

cool, aber in der Zukunft waren

erstaunliche Eigenschaften entdeckt, einschließlich

einschließlich katalytischer, die bestimmt

ihre breite Anwendung, insbesondere in der Chemie

Kohlenmonoxid. Beachten Sie, dass viele

Metalle in fein verteiltem Zustand

direkt reagieren können

mit Kohlenmonoxid, aber auf diese Weise

erhalten nur Nickelcarbonyle und

Drüse. Carbonyle anderer Metalle

erhalten durch Wiederherstellung ihrer Verbindungen

in Gegenwart von CO auf hohem Niveau

Drücke.

Verbindung

Übergangs-Carbonylkomplexe

Metalle können basierend auf vorhergesagt werden

18-Elektronen-Regel, wonach

der Komplex wird stabil sein, wenn die Summe

Valenzelektronen von Metall und Elektronen,

bereitgestellt durch den Liganden, in unserem Fall

CO, wird gleich 18 sein, da in diesem Fall

elektronische Konfiguration entspricht

stabile Anordnung von Atomen

Edelgase (Krypton).

Molekül

Kohlenmonoxid hat einsam

Elektronenpaare, während ein Elektronenpaar

auf Kohlenstoff bereitgestellt werden

eine Verbindung mit dem Metall eingehen

Donor-Akzeptor-Typ. Als

Betrachten Sie zum Beispiel die Struktur von Carbonylen

Eisen und Nickel Fe(CO)5 und

Ni(CO)4.

Die Eisen- und Nickelatome haben jeweils

8 und 10 Valenzelektronen und zu füllen

Elektronenhülle eines Atoms vor der Konfiguration

Edelgasatom Krypton

10 und 8 Elektronen fehlen, und daher

bei der Bildung von Carbonylen zum Eisenatom

muss Elektronenpaare liefern

fünf CO-Moleküle und ein Nickelatom

vier.

Übergangs

Metalle mit ungerader Wertigkeit

Elektronen, zweikernig bilden

Carbonylkomplexe. Also, für Kobalt,

mit neun Valenzelektronen

zu einer stabilen elektronischen Konfiguration

neun Elektronen fehlen. Einzelprozessor

Komplexe, indem man vier Paare nimmt

von CO-Molekülen wird ungepaart sein

Elektronen und solche Teilchen des Radikals

Charaktere interagieren miteinander.

um eine Metall-Metall-Bindung zu bilden, und

was zur Bildung eines Dimers führt

Co-Komplex2(CO)8.

Interaktion

oder Koordination von Kohlenmonoxid mit

Metall führt zu einer Umverteilung

Elektronendichte nicht nur auf CO,

sondern auch auf Metall, was sich erheblich auswirkt

über die Reaktivität des Carbonyls

Komplex. Am häufigsten ist

wird als lineare Art der Koordination bezeichnet

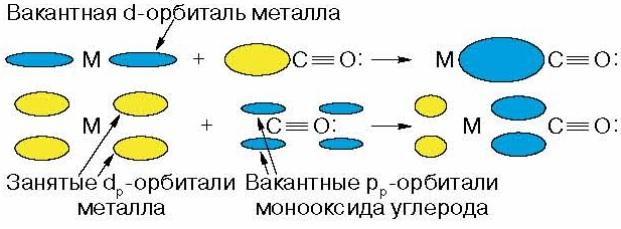

CO:

Beim

dies ist nicht nur die s-Wechselwirkung

aufgrund eines freien Elektronenpaares

Kohlenstoff, sondern auch p-Wechselwirkung aufgrund

Elektronentransfer aus dem d-Orbital des Metalls

bis energetisch verfügbar frei

Kohlenstofforbitale:

Relevanz

Daher besteht ein Bedarf, eine solche Technologie für die primäre Verarbeitung und Agglomeration von Braunkohle zu entwickeln, die die spezifischen Eigenschaften der ursprünglichen Braunkohle, die Bedingungen des Prozesses des hydraulischen Transports von Kohle und die Anforderungen für die Eigenschaften von Kohlerohstoffen in weiteren Operationen zu ihrer Verarbeitung - Pyrolyse, Verbrennung, Verflüssigung, Brikettierung, Dehydratisierung. Die Lösung für dieses Problem kann die Technologie der Behandlung von Kohle mit Ölreagenzien sein - Ölaggregation.

Die selektive Ölaggregation von Kohle kombiniert eine Reihe von Verfahren zur Strukturierung einer dünnen polydispersen Kohlephase in einem wässrigen Medium unter Verwendung von Ölreagenzien.Die Prozesse der selektiven Ölaggregation von Kohle basieren auf dem Mechanismus der adhäsiven Wechselwirkung zwischen einer oleophilen Kohleoberfläche und Ölen, was zu ihrer selektiven Benetzung und Aggregation in einer turbulenten Wasserströmung führt. Hydrophile Partikel, die nicht von Öl benetzt werden, werden nicht in die Struktur der Aggregate aufgenommen, wodurch sie in Form einer Gesteinssuspension isoliert werden können.

Die Behandlung von Braunkohle durch selektive Ölaggregation eliminiert ihre Zersetzung und Einweichung, "konserviert" organisches Material in hydrophoben Aggregaten, die durch mechanische Verfahren leicht dehydriert werden und ein gutes Rohmaterial für Pyrolyse, Brikettierung und Vergasung sind.

1 Brikettierung

Das Brikettieren von Kohle ist ein physikalischer und chemischer Prozess, um ein mechanisch und thermisch starkes Produkt von hoher Qualität zu erhalten - ein Brikett mit einer bestimmten geometrischen Form, Größe und einem bestimmten Gewicht.

Der technologische Prozess der Brikettierung von Braunkohle ohne Bindemittel besteht aus folgenden Arbeitsgängen: Aufbereitung der Kohle in Bezug auf Größe und Feuchtigkeit und Pressen.

Technologische Indikatoren, die Braunkohlebriketts erfüllen müssen: Brikettgewicht 100-500 g, mechanische Abriebfestigkeit 75-80 %, Kompression und Biegung 70-90 bzw. 10-15 MPa, Feuchtigkeitsaufnahme 3-4 %, Heizwert 24.000-30.000 kJ/kg, Aschegehalt 10-25%.[]