I. Vernetztes Polyethylen

Die dringende Notwendigkeit, Polyethylen bei höheren Temperaturen und Drücken (für Heizungs- und Heißwassersysteme) zu verwenden, hat zur Entwicklung von Verfahren zur Herstellung von Polyethylen mit hohem Molekulargewicht geführt. Dies wurde durch eine zusätzliche Hochdruckvernetzung des Polymers erreicht. Dieser Vorgang wird Vernetzung genannt, und das auf diese Weise erhaltene Polyethylen ist vernetztes Polyethylen (oder PEX).

Unter Polyethylenvernetzung versteht man den Vorgang der Verknüpfung molekularer Einheiten zu einem weitmaschigen dreidimensionalen Netzwerk durch Bildung von Quervernetzungen.

Bei der Vernetzung in Molekülketten, die Kohlenstoff- und Wasserstoffatome enthalten, werden unter dem Einfluss bestimmter Faktoren einzelne Wasserstoffatome aus den Verknüpfungen von Polyethylenmolekülen herausgerissen. Die gebildete freie Bindung wird verwendet, um die Ketten miteinander zu verbinden.

Die Nachfrage nach PEX-Rohren hat zur Entwicklung verschiedener Technologien für seine Herstellung geführt, die natürlich die Verbrauchereigenschaften des Endprodukts erheblich beeinflussen.

Zunächst stellen wir die Besonderheiten fest, die bei allen Arten von PEX vorhanden sind:

- erhöhte Temperatur- und Druckbeständigkeit;

- molekulares Gedächtnis oder die Fähigkeit, die Form nach übermäßigem Biegen oder Einfrieren des Systems wiederherzustellen;

- Widerstand gegen die Bildung von "langsamen" und "schnellen" Rissen, d.h. die Fähigkeit des Materials, Elastizität und andere Eigenschaften für lange Zeit beizubehalten - die Langlebigkeit des Systems.

Es gibt drei Möglichkeiten, PEX-Rohre industriell herzustellen:

- Peroxid oder PEX-A

- Silan oder PEX-B

- Strahlung oder PEX-C

PEX-C: Vernetzung (durch harte Röntgenstrahlen) ist in der Dicke nicht gleichmäßig. An der äußeren Oberfläche wird der größte Vernetzungsprozess von Molekülen beobachtet. Der innere hat den niedrigsten. Der durchschnittliche Vernetzungsgrad beträgt 78 %.

PEX-B: Der Vernetzungsprozess (chemisches Verfahren mit Silan) geht von zwei Oberflächen aus – außen und innen tief in die Rohrwand hinein. Dabei weisen beide Oberflächen einen hohen Vernetzungsgrad auf, wobei der geringste Anteil in der Mitte der Rohrdicke liegt. Der durchschnittliche Vernetzungsgrad beträgt etwa 75 %.

PEX-A: Die Besonderheiten dieses chemischen Verfahrens bestehen darin, dass Polyethylen und der Vernetzungsinitiator – Peroxid vorher gleichmäßig gemischt werden. Die Vernetzung erfolgt unter hohem Druck im geschmolzenen Zustand. Mit diesem Verfahren wird ein hoher Vernetzungsgrad von durchschnittlich 85 % erreicht.

PEX-B- und PEX-C-Rohre werden für die Heizung und Warmwasserversorgung verwendet, weisen jedoch aufgrund der ungewöhnlichen Struktur des Materials eine Reihe von Einschränkungen auf, die mit der Plastizität und dauerhaften Festigkeit dieses Materials verbunden sind.

PEX-A-Rohre haben optimale Festigkeit und thermische Eigenschaften. Ein hoher Vernetzungsgrad sorgt für die notwendigen Eigenschaften für den Einsatz in Heizungs- und Warmwassersystemen.

Direkt über die Märkte

Es ist kein Geheimnis, dass es viele billige Imitate vertrauenswürdiger Marken auf dem Markt gibt. Sie halten Temperatur- und Druckprüfungen, Zugfestigkeitsprüfungen nicht stand und entsprechen nicht den Eigenschaften der deklarierten Rohstoffe. In der Regel handelt es sich dabei um Fälschungen aus Südostasien, hergestellt mit Einsparungen an Rohstoffen und Technik, ohne jede Kontrolle. Daher erhält der Kunde niemand weiß was und kann dann seine Verluste nicht kompensieren. Die aktuelle Situation ist sehr alarmierend, da eine große Anzahl von „Spezialisten“ auf den Baumärkten tätig sind, Rohre aufkaufen und die Installation für Privatkunden mit ihren eigenen Händen durchführen. Bei Polymerrohren wissen sie genau, womit sie es zu tun haben (insbesondere Metall-Kunststoff-Rohre), sie kennen Delaminationen und Undichtigkeiten.

III. Metall-Polymer-Metall-Kunststoff-Rohre.

Die erste Schicht stellt vernetztes Polyethylen (PEX) dar. Moderne Metall-Kunststoff-Rohre (PEX-al-PEX) bestehen aus fünf Schichten, von denen jede die Qualität, Zuverlässigkeit und Haltbarkeit des gesamten Rohrs beeinflusst.

Kurze Merkmale von PEX werden am Anfang dieses Abschnitts der Website vorgestellt. In der Regel versucht der Hersteller, das optimale Preis-Leistungs-Verhältnis zu wählen.

Die zweite und vierte Schicht ist die Klebstoffzusammensetzung.

Bekanntlich ist der lineare Wärmeausdehnungskoeffizient für Polyethylen und Aluminium unterschiedlich, und während des Betriebs dehnen sich verschiedene Schichten des Rohrs unterschiedlich aus, was zu erheblichen Spannungen in der Struktur führt, die zu einer Verletzung der Integrität und einer anschließenden Zerstörung führen können des Rohres. Dies ist einer der Hauptnachteile von Metall-Kunststoff-Rohren, die die Hersteller zu minimieren versuchen, indem sie die Klebstoffzusammensetzung verbessern, die zum Verbinden von Aluminium mit dem Polymer verwendet wird.

Das Problem der Festigkeit der "Polymer-Aluminium" -Verbindung wird nur für Rohre gelöst, bei deren Herstellung eine spezielle hochwertige Klebstoffzusammensetzung zum Fixieren der Schichten verwendet wird.

Die dritte Schicht ist Aluminiumfolie.

Bis heute werden hauptsächlich drei Verfahren zum Verschweißen der Aluminiumschicht verwendet: Bei der Rohrauswahl muss sowohl auf die Aluminiumschicht selbst als auch auf das Schweißverfahren besonderes Augenmerk gelegt werden. Hersteller von Metall-Polymer-Rohren verwenden sowohl reines Aluminium als auch zuverlässigere Legierungen

Das Schweißen der Aluminiumschicht mit Überlappung (Abb. 1, a) erfolgt mit einer Ultraschallpistole, die eine punktuelle "Kauterisierung" der Schichten durchführt. Dieses Verfahren hat eine Reihe erheblicher Nachteile: Der erste ist das Fehlen einer durchgehenden Schweißnaht und infolgedessen eine qualitativ hochwertige Verbindung; die zweite - die Kanten der Aluminiumfolie beginnen sich zu bewegen, wenn sich Temperatur und Druck ändern, und brechen das Polyethylen und die Klebeschicht, wodurch die Unversehrtheit des Rohrs verletzt wird.

Das Schweißen mit einem Wolframstab in einem Inertgas (Abb. 1, b) ist zuverlässiger, aber dieses Verfahren führt zu einer Ausdünnung der Aluminiumschicht an der Schweißstelle, einer Verletzung der Eigenschaften und Festigkeitseigenschaften von Aluminium an der Schweißstelle . Am modernsten und zuverlässigsten ist das Laserstumpfschweißen (Abb. 1, c): Die Aluminiumschicht an der Schweißstelle wird nicht dünner und ihre physikalischen und chemischen Eigenschaften werden nicht verletzt.

Die Zuverlässigkeit des Schweißens ist von großer Bedeutung, wenn das Rohr erweitert wird, z. B. aufgrund des Gefrierens von Wasser im Inneren, eines Temperatur- und Druckanstiegs und des Dehnens des Rohrs mit einem Werkzeug (bei Verbindungen mit einer beweglichen Hülse). Die Folge der Ausdehnung ist die Verschiebung der Polyethylen- und Aluminiumschichten, eine Beschädigung der Klebeschicht und die Gefahr des Reißens der Naht der Aluminiumfolie. Im Gegensatz zu beweglichen Muffenverbindungen sind Pressfittings schneller, weniger umständlich, billiger und beschädigen das Rohr nicht.

Die fünfte Schicht ist vernetztes Polyethylen (PEX).

Als äußere Schicht, die Schutzfunktionen erfüllt, wird neben PEX in letzter Zeit häufig hochdichtes Polyethylen REND verwendet.

Besonderes Augenmerk sollte auf aussichtsreiche Metall-Polymer-Rohre aus hitzebeständigem Polyethylen PE-RT/AL/PE gelegt werden. Ein Merkmal dieser Rohre ist eine erhöhte Anzahl an bindenden Kohlenstoffatomen (bis zu 6) im Vergleich zu PEX-Rohren

Metall-Polymer-Rohre aus hitzebeständigem Polyethylen eignen sich sowohl für Heizkörper- oder Fußbodenheizungen, Schneeschmelzanlagen als auch für die Kalt- und Warmwasserversorgung.

Montagetechnik

Die Installation von Rohren aus vernetztem Polyethylen erfolgt mit geformten Formstücken - Verbindungselementen aus Metall. Im Gegensatz zu anderen Kunststoffprodukten, die auf ähnliche Weise verbunden werden, sorgt die Elastizität von PEX für maximale Dichtigkeit der Verbindungen und der niedrige Längenausdehnungskoeffizient dafür, dass die Rohrleitung während des Betriebs nicht undicht wird.

Es gibt zwei Anschlussmöglichkeiten:

- Klemmverschraubungen - Die Befestigung erfolgt durch Crimpen mit einer Mutter über der Dehnungsverschraubung.Das erforderliche Werkzeug ist ein Schraubenschlüssel;

- Pressfittings - das Segment wird mit einer speziellen Hülse gepresst, für deren Installation eine manuelle Presszange oder ein hydraulisches Werkzeug erforderlich ist.

Die Verbindung von PEX-Rohren mit Klemmverschraubungen erfolgt nach folgendem Algorithmus:

- Das Produkt wird zugeschnitten und von Graten gereinigt.

- Auf dem Rohr, das in einem Abstand von 1 cm vom Rand befestigt wird, sind eine Überwurfmutter und ein Spaltring installiert.

- Das Rohr wird auf den passenden Nippel geschoben.

- Mit einem Werkzeug - einem Schraubenschlüssel - wird das Rohr durch Anziehen der Mutter an der Armatur gecrimpt.

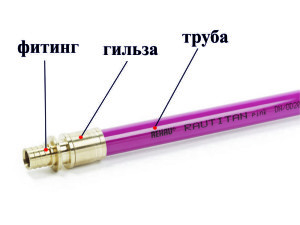

PEX-Rohr und Pressfitting

Technologie zum Verbinden von Rohren aus vernetztem Polyethylen mit Pressfittings:

- Das Rohr wird in Rohlinge der erforderlichen Länge geschnitten und von Graten gereinigt.

- Zwei Segmente werden bis zum Anschlag in den Pressfitting eingebaut.

- Mit Hilfe einer Presszange wird der Metallrand der Armatur gedrückt, bis die Zangenhände aufeinander treffen.

Es gibt auch herkömmliche Polyethylenfittings, die zum Löten ausgelegt sind. Für eine solche Installation benötigen Sie ein Werkzeug zum Löten von Rohren, ein billiger chinesischer Lötkolben kostet etwa 2-3 Tausend Rubel. Das Werkzeug wird mit Kopfbändern für verschiedene Durchmesser (16, 20 mm usw.) geliefert.

Die Lötreihenfolge ist wie folgt:

- Das Rohr wird geschnitten und entgratet.

- Der Lötkolben wird auf Betriebstemperatur aufgeheizt.

- Ein Rohr und ein Fitting werden an den Düsen eines beheizten Lötkolbens montiert, wo sie 5-10 Sekunden lang gehalten werden, dann werden die Elemente entfernt und zusammengefügt. Es dauert 16-30 Sekunden, um das Rohr und die Armatur zusammenzudrücken.

II. Polypropylen

Polypropylen wird durch Polymerisation von Propylen erhalten.

Seine Sorten:

- Homopolymer (PP-C);

- Blockcopolymer (PP-B);

- statistisches Copolymer (PP-RC).

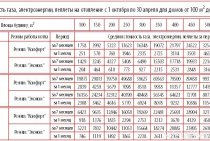

Vergleichende Eigenschaften von Rohrleitungen aus vernetztem Polyethylen (PEX) und Polypropylen (PP):

|

Diese Abbildung zeigt die „zulässige Umfangsspannung über der Lebensdauer“ für vernetztes Polyethylen (PEX) und Polypropylen (PP-C) bei einer Betriebstemperatur von 95°C. Es ist ersichtlich, dass die Abnahmerate der Festigkeit mit steigender Temperatur bei Rohren aus Polypropylen viel größer ist als bei vernetztem Polyethylen.

Vergleichen wir weiter PEX und PP-RC, wobei wir in beiden Fällen Rohre vom Typ PN20 (Typ PN40 bedeutet beispielsweise per Definition, dass dieses Rohr einem Druck von 40 atü bei 20 °C für 50 Jahre standhalten kann) mit nehmen verschiedene Außendurchmesser von 20 und 110 mm und vergleichen Sie die Wandstärken:

|

Vergleichen wir nun die zulässigen Betriebsdrücke für PN20-Rohre bei verschiedenen Temperaturen, aber unter einer allgemeinen Bedingung - einer Lebensdauer von 50 Jahren:

|

Aus diesem Vergleich ist ersichtlich, dass PEX-Rohre höheren Drücken bei hohen Temperaturen standhalten können als PP-RC-Rohre.

Die Installation von Polypropylenrohren unter Bedingungen der kanallosen Verlegung erfolgt in geraden Abschnitten, die spezielle Verbindungstechnologien (Schweißen, Löten, Kleben) erfordern, im Gegensatz zu PEX-Rohren (Verbindungsmethoden - Kompressionsgewinde oder Muffe), bieten immer Einfachheit und Zuverlässigkeit, weil PEX Rohre haben ein molekulares Gedächtnis). Starke Beanspruchungen, die in PP-Rohren auftreten, erfordern den Einbau von Ausgleichsvorrichtungen. PEX-Pipelines sind all dieser Mängel beraubt, da es sich um flexible und selbstkompensierende Strecken handelt, deren Installation mit Hilfe von Buchten durchgeführt wird. Das Ersetzen von Stahlrohren durch PEX unter städtischen Bedingungen gewinnt gegenüber dem Ersetzen durch Propylenrohre, weil. hier ist ein besonders virtuoses Verlegen der Trassen erforderlich, wobei die bestehende Struktur der übrigen Kommunikation unverändert erhalten bleibt.