Einführung

Die Schwere des Wartungsproblems

und Reparatur von Industrierohrleitungen

Verstärkung (PTA) entstand mit dem Beginn

Reform der Volkswirtschaft

Land und die Gestaltung von Marktbeziehungen.

Als Ergebnis der Transformationen

ein starker Anstieg der Kosten für PTA, die

nähert sich schnell dem globalen

eben. Begrenzter finanzieller Betrag

Verbraucherressourcen PTA machte sie

einen Ausweg aus einer schwierigen Situation suchen,

beim Austausch verschlissener Beschläge mit

neu wurde schwer wirtschaftlich

Belastung. Unter diesen Bedingungen Verbraucher

Armaturen und erinnerte sich an die Möglichkeit

repariert und gestartet

bei geringer Technik spontan durchführen

Ebene, sondern stellt die Aufgabe, ein System zu schaffen

Instandhaltung und Reparatur

PTA. Diese Situation hat eine Nachfrage geschaffen

on-technische Mittel zur Durchführung

Reparatur, technologische Prozesse,

Methoden zur Bewertung der Wirksamkeit von

Reparaturen, Vorschriften über die Organisation

Reparaturproduktion, Standards für

Qualitätssicherung usw.

Eine notwendige Bedingung für Normalität

Funktionsweise der technischen

Wartung und Reparatur ist

Interaktion von Darstellern, bewaffnet

Design und Technik

Reparaturdokumentation, techn

bedeutet - in Form von technologischen

Ausrüstung, technologische Ausrüstung,

Diagnose-, Test- und

Kontrolle über den Reparaturprozess. Auf dem Markt

wirtschaftliche Effizienz

ist der dominierende Faktor

Interesse definieren

Start und tägliche Wartung

normale Funktion des Systems

Instandhaltung und Reparatur.

Über die Machbarkeit der Reparatur

PTA bezeugen Struktur

technologische Prozesse, Ergebnisse

technische und wirtschaftliche Berechnungen und

Praktische Effizienzdaten

Betrieb spezialisiert

Abteilungen und Organisationen, die durchführen

Wartung und Reparatur von PTA.

Die Kosten für die Durchführung kleiner, mittlerer

und Überholungen sind drin

zwischen 7 % und 50 % des Neupreises liegen

Armaturen, was durchaus erlaubt

argumentieren, dass in der modernen Wirtschaft

Bedingungen und auf dem derzeitigen Niveau

Qualität der Rohrleitungsarmaturen

gut organisiert und ausreichend

technisch am wenigsten ausgestatteter Prozess

Reparatur für den Verbraucher wirtschaftlich vorteilhaft ist

Beschläge.

Eigenschaften von Absperrschiebern, ihre Möglichkeit

Einsatz in verschiedenen Branchen

hängen von zahlreichen Faktoren ab. ZU

die wichtigsten Faktoren sind

konstruktive Gestaltung der Basis

Teile wie Korpus, Keil, Deckel,

Material, das für diese Teile verwendet wird,

Möglichkeiten, Rohlinge, Gewicht und Größe zu erhalten

Spezifikationen.

Die Betätigung von Ventilen betrifft das nicht

nur der Prozess selbst

Funktionieren des Produkts ist es auch

Überwachung des Zustands von Rohrleitungen

Systeme, technologische Ausrüstung

und Rohrleitungsarmaturen. zum Unterstützen

funktionstüchtiges Gerät,

Rohrleitungsarmaturen und dauerhaft

Sicherheit durchgeführt wird

ständige Überwachung, techn

Instandhaltung und Reparatur.

Keilschieber aus der Bereitstellungsstellung

Enge im Tor und Ressource

Enge sind die schwierigsten

Objekt aus allen Arten von Ventilen.

Sie gehören zur Vierfläche

Systeme. Um die Dichtheit zu gewährleisten

in ihnen muss man vier genau machen

Oberflächen. In diesem Fall müssen die Oberflächen

exakt zueinander positioniert

Freund. die größte technologische

Die Herausforderung besteht darin, die Genauigkeit sicherzustellen

Verschlusswinkel Parameter. Für Leistung

Präzision im technologischen Prozess

Reparatur verwendet werden muss oder

spezialisierte technologische

Werkzeuge für universelle Ausrüstung,

oder spezialisierte Reparatur

Ausrüstung. Technologische Methoden

muss die Qualität aller sicherstellen

Sätze von metrischen Parametern.

Beschreibung des technologischen Prozesses

Die teilweise Demontage des Ventils zum Zwecke der Reparatur, des Austauschs der Spindel oder des Keils erfolgt ohne Demontage des Ventils aus der Rohrleitung bei fehlendem Arbeitsmediumdruck. Die Demontage erfolgt in folgender Reihenfolge:

- Stellen Sie den Keil auf die obere Position OPEN und entfernen Sie das Gehäuse und den Zeiger (für den Elektroantrieb JSC Tulaelektroprivod);

- den Keil in die mittlere Position bringen, indem er um 3/4 des vollen Hubs abgesenkt wird, wenn sich das Ventil in der OFFEN-Position befindet, oder um ¼ des vollen Hubs angehoben wird, wenn sich das Ventil in der GESCHLOSSEN-Position befindet;

- Elektroantrieb ausbauen;

- Schrauben Sie den Stopfen um 2-3 Umdrehungen heraus und stellen Sie sicher, dass kein mittlerer Druck in der Rohrleitung vorhanden ist.

- Deckelbefestigungen entfernen;

- Heben Sie die Baugruppe an, bis sie das Gehäuse verlässt. Nehmen Sie den Knoten beiseite und stellen Sie den Keil senkrecht auf die Polster;

- Entfernen Sie den Spindelkopf aus der Verbindung mit der oberen Nut des Keils, wonach die Baugruppe in horizontaler Position auf den Auskleidungen installiert wird. Bei Bedarf kann die ausgebaute Baugruppe komplett zerlegt werden.

Nach Inspektion und Reparatur von Teilen und Baugruppen das Ventil in der folgenden Reihenfolge zusammenbauen:

- Den Dichtungsring schmieren und in die Nut am Ende des Gehäuses einsetzen;

- schlingen Sie die Abdeckungsbaugruppe mit der Spindel und dem Ständer in vertikaler Position, führen Sie den Spindelkopf vorsichtig in die entsprechende Nut des Keils ein und senken Sie die montierte Einheit in den Gehäusehohlraum ab. Senken Sie das Gerät langsam ab und führen Sie den Keil entlang der Führungen zwischen den Körperdüsen

Der Keil muss in der gleichen Ausrichtung relativ zu den Körperdüsen installiert werden;

- Deckelbefestigung montieren und gleichmäßig über Kreuz mit einem Drehmoment anziehen:

Mcr.=(70±7) kgf. m - für DN 500;

Mcr \u003d (120 ± 12) kgf. m - für DN 600;

Mcr \u003d (140 ± 14) kgf. m - für DN 700.800;

Mkr. = (190 ± 19) kgf. m - für DN 1000,1200;

Installieren Sie als nächstes den elektrischen Antrieb des Ventils und überprüfen Sie die Funktionsfähigkeit des Ventils.

Eine vollständige Demontage des Ventils zur Reparatur der Dichtungsbaugruppe wird erst durchgeführt, nachdem das Ventil aus der Rohrleitung ausgebaut wurde.

Nach der Montage ist der Absperrschieber mit dem Druck Pn = 12,0 MPa bei geöffnetem Schieber gemäß den geltenden Vorschriften der in Betrieb befindlichen Anlage zu beaufschlagen.

Reparatur von Ventilen an Rohrleitungen

Reparatur von Armaturen und Rohrleitungen

Die Hauptmängel von Rohrleitungen sind Dichteverletzungen in Flansch-, Kupplungs- und Fittingverbindungen. Beseitigen Sie Leckagen, indem Sie Flansche und Armaturen festziehen. Bleibt die Undichtigkeit bestehen, wird die Verbindung demontiert, die Dichtflächen, Dichtungen werden überprüft, Dichtungen werden ggf. ausgetauscht, Risse in den Rohren. Beseitigen Sie Störungen durch Anbringen von Klemmen, Auskleidungen, Schweißen durch Elektro- oder Gasschweißen. Risse in Kupferrohren werden durch Löten abgedichtet.

Bei der Reparatur von Rohrleitungen werden die Anschlüsse gründlich von Schmutz, Fett, Resten von Zwischenprodukten gereinigt und gewaschen. Unregelmäßigkeiten der Dichtflächen werden mit Feilen, Nadelfeilen, Schabern gereinigt, mit Schleifpasten und Pulvern gerieben. Gewindeverbindungen von Rohrleitungen werden mit Leinenfaden, Werg, Minium, Tünche und Spezialpasten abgedichtet.

Die Reparatur von Rohrleitungen (Kategorien sind in Tabelle 20 angegeben) wird unter Berücksichtigung der Anforderungen der Regeln für die Planung und den sicheren Betrieb von Dampf- und Warmwasserleitungen durchgeführt, die am 10.03.70 von Gosgortekhnadzor genehmigt wurden.

Die Anforderungen der Regeln umfassen keine Rohrleitungen mit Parametern der Kategorie 1 mit einem Außendurchmesser von weniger als 51 mm und Kategorien 2, 3 und 4 mit einem Außendurchmesser von weniger als 76 mm; Abfluss, Spülung und Absaugung aus nicht metallischen Materialien; schwimmende Bauwerke, Kernkraftwerke und Sonderanlagen.

Für die Reparatur von Rohrleitungen, die den Regeln unterliegen, werden nur von ihnen zugelassene Materialien verwendet. Materialien, die keine Pässe oder Zertifikate haben, können nur nach Prüfung und Kontrolle verwendet werden.

Die Herstellung, Installation und Reparatur von Rohrleitungen und ihren Elementen sollte von Unternehmen oder Organisationen durchgeführt werden, die über die erforderlichen technischen Mittel und geschultes Personal verfügen.

Die Herstellung und Reparatur von Rohrleitungen, die der Registrierung bei den Organen des Gosgortekhnadzor der UdSSR unterliegen, darf nur von Organisationen durchgeführt werden, die eine Genehmigung der örtlichen Organe von Gosgortekhnadzor haben; Rohrleitungen der Kategorie 1 mit einem bedingten Durchgang von mehr als 70 mm, as sowie 2 und 3 Kategorien mit einem bedingten Durchgang von mehr als 100 mm. Andere Pipelines sind beim Unternehmen - dem Eigentümer der Pipeline - registriert.

Die Betriebsgenehmigung für eine neu installierte oder reparierte Rohrleitung wird von einem Bezirksinspektor der UdSSR Gosgortekhnadzor (für eine bei der Kesselaufsichtsbehörde registrierte Rohrleitung) und für nicht bei der Kesselaufsichtsbehörde registrierte Rohrleitungen von einer Person des Unternehmens erteilt, die für den guten Zustand verantwortlich ist und sicheren Betrieb von Pipelines.

Bei der Instandsetzung dürfen alle industriellen Schweißverfahren angewendet werden, die die erforderliche Betriebssicherheit von Rohrleitungsschweißverbindungen gewährleisten. Schweißer mit einem Zertifikat dürfen schweißen. Schweißarbeiten werden bei einer Umgebungstemperatur von mindestens 0°C durchgeführt. Bei der Installation der Rohrleitung darf das Schweißen bei einer Temperatur von minus 20 ° C (mit einer Dicke der geschweißten Elemente bis zu 16 mm) verwendet werden. Bei schlechtem Wetter müssen der Schweißer und die Schweißstelle gut geschützt sein.

Ankerausfall. Die häufigsten Mängel sind Verschleiß und Beschädigung der Stopfbuchsendichtungen; Festfressen von Dichtflächen; Verschleiß des Ventilsitzes und der Ventilscheibe; Verschleiss des Spindelgewindes. Maßnahmen zu ihrer Beseitigung sind in der Tabelle angegeben. 21.

DAS VENTIL IST VOLL EINSTELLBAR VON 0 BIS 100 .

Die ganze Bandbreite und ohne Einengung.

angesichts der sehr schmutzigen Tragegurte - die beste Wahl für Haltbarkeit.

Zum ersten Mal haben sie es in Berdsk installiert - beim Systemadministrator Kenguryakh.

Anfangsdaten: Riser 1 Zoll Und der Wunsch des Kunden Kengurah : Beim Einbau eines neuen Kühlers möchte ich den Strömungsquerschnitt so weit wie möglich erhalten.

Es gibt mehrere Methoden, ohne den Riser zu verengen:

Känguru ist nicht Australien!

Das ist kein einfacher Berd-Systemadministrator: Er hat lange am Institut für Mathematik der Akademie gearbeitet, kurz Associate Professor – und sehr nervös!Was machen die da? Kalkulieren sie die richtige Ausstattung für die Heizungsinstallation?“ Dieses Känguru sprang schnell und forsch über das geräucherte: Bei 3/4 des Wasserhahns gibt es auch eine Verengung – stellen wir den Wasserhahn auf 1 Zoll!  Kengurah: Ich möchte die Wärmeübertragung des Heizkörpers regulieren können. Welche Möglichkeiten gibt es dafür angesichts des Steigrohrdurchmessers?

Kengurah: Ich möchte die Wärmeübertragung des Heizkörpers regulieren können. Welche Möglichkeiten gibt es dafür angesichts des Steigrohrdurchmessers?

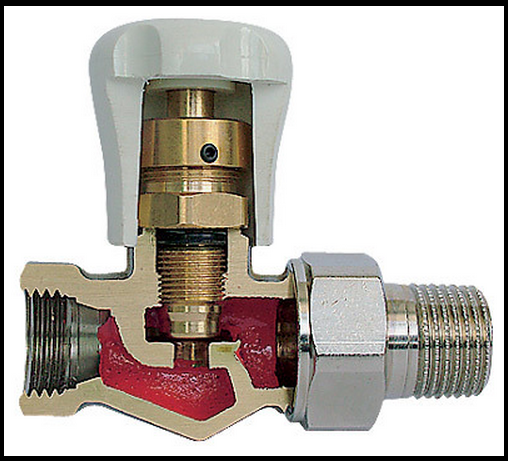

Okay, ich denke: jetzt brechen wir diesen Mathematiker mal schnell ab: Am Thermostatventil ist immer eine Verengung:

rein konstruktiv - zusätzlicher hydraulischer Widerstand:

Im maximal geöffneten Zustand lässt er 3-mal weniger Wasser durch als ein Wasserhahn mit vollem Durchgang.

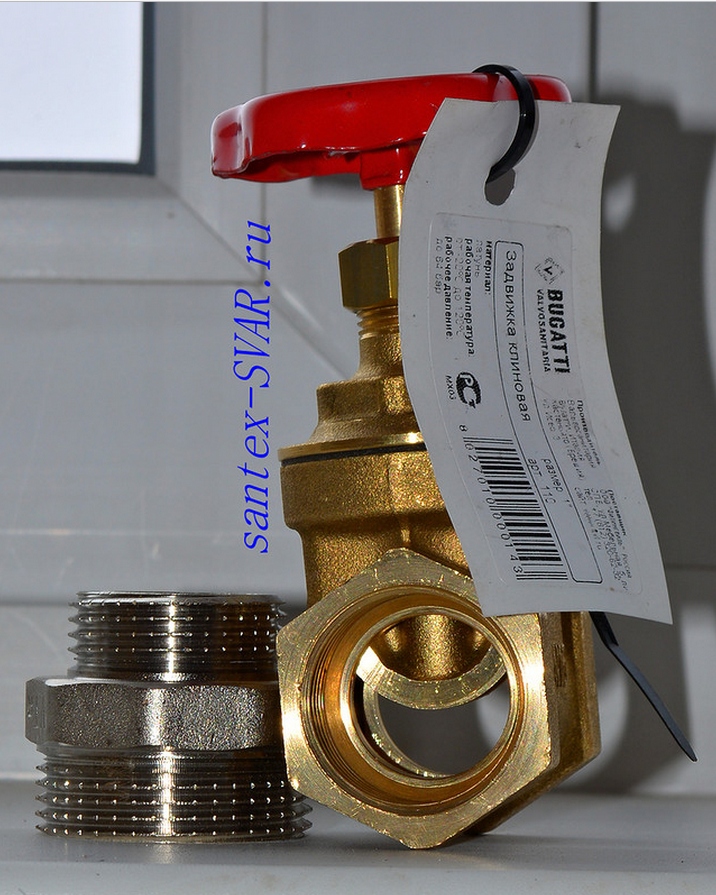

Und in der alten Frau ist ein Loch: Es stellt sich heraus, dass ein Keilventil zum Verkauf steht - voller Durchgang.

Voll einstellbar von 100 % bis 0 % (voller Bereich und keine Verengung).

Zusammenfassung: Das Australian Jumping Kangaroo ist besser in:

Foto der realen Installation: Der Minsker Gussheizkörper ist ein Klassiker.

Die Bestellung erfolgte im Stil der Nostalgie: "Heizraum aus einer Schaufel" - wir sind alle in der UdSSR hergestellt.

Hähne und Ventile, Rohrbögen und kein modernes Bimetall: Alles ist speziell nach dem Design der damaligen Zeit ausgewählt.

Eine außerirdische Batterie aus einer anderen Galaxie - himmlischer, kosmischer Farbton.

Blatnoy, ein Elite-Heizkörper von "blauem Blut" - Fans von Acrylbadewannen verstehen das nicht.

Und Liebhaber von Polypropylen (Cellophanschichten) beim Erhitzen werden im Allgemeinen spucken.

Teileverschleiß und Wiederherstellungsmethoden

Die zu reparierenden Beschläge werden demontiert, gewaschen und montiert an einen Reparaturbetrieb geschickt. Hier wird es zerlegt und Mängel behoben. Die häufigsten Ausfallgründe für Absperrarmaturen sind Undichtigkeiten durch Korrosion, Kerben, Einkerbungen durch Fremdkörper an den Dichtflächen sowie Verformungen des Armaturenkörpers unter Einwirkung äußerer Belastungen und Temperaturverformungen.

Der innere Hohlraum der Karosserie wird auf Schalen, Risse und andere Defekte untersucht. Nicht durchgehende Schadstellen in der Karosserie werden auf die volle Tiefe bis auf das blanke Metall geschnitten. Vor dem Schneiden von Rissen werden an ihren Enden Löcher mit einem Durchmesser von 8-10 mm gebohrt. Die an die Schnittpunkte angrenzenden Kanten werden mit einer Feile und einer Metallbürste gereinigt. Nach dem Ätzen mit einer 10%igen Salpetersäurelösung werden die Risse durch Lichtbogenschweißen verschweißt und thermisch behandelt.

Überprüfen Sie bei der Inspektion der Teile des Verschlusses die Dichtheit des Dichtungsrings (Sitz) im Gehäuse und die Sauberkeit seiner Oberfläche. Verschluss (Gatter, Scheiben), Spindel, Buchse, Hohlräume der Stopfbuchse, Buchsenkopf und Befestigungselemente werden auf Kerben, Schrammen, Kratzer und andere Beschädigungen überprüft. Beschädigte Teile werden aussortiert und aufgearbeitet.

Diverse Einfallstellen, Lunker, Schrammen und andere Beschädigungen der Dichtflächen werden durch Drehen, Schleifen und Läppen auf der Maschine beseitigt. Fehler mit einer Tiefe von mehr als 0,5 mm auf der Dichtfläche werden durch Vorschneiden der fehlerhaften Stelle und Auftragen von Metall darauf mit anschließender Bearbeitung beseitigt. Wenn die Schadenstiefe weniger als 0,5 mm beträgt, wird mit einer Schleifscheibe geschliffen und geläppt.

Undichtigkeiten zwischen Karosserie und Sitz werden je nach Befestigungsart eliminiert. Wenn der Sattel durch Pressen im Körper befestigt ist, wird er aus dem Körper herausgearbeitet und durch einen neuen ersetzt, der unter vorherigem Schneiden der Landestelle mit dem Körper verschweißt wird.

Wenn der Sattel auf einem Gewinde sitzt, wird er mit speziellen Schlüsseln und Vorrichtungen abgeschraubt. Bei normal erhaltenem Gewinde wird mit der gleichen Vorrichtung, aber mit großem Anzugsmoment, ein neuer Sitz eingeschraubt.

Weist das Gewinde für den Sitz einen deutlichen Verschleiß auf, so wird es auf ein größeres Maß aufgebohrt bei gleichzeitigem Aufbohren zum Schweißen.

An dieser Stelle wird ein neuer Ring eingepresst und verschweißt. Wenn die Ringe in das Ventil eingeschweißt sind, werden sie in einer speziellen Vorrichtung auf einer Drehmaschine gedreht, wobei beide Oberflächen in einer Installation gedreht werden.

Danach geht der Körper des Ventils zum Schleifen und Läppen der Ringe. Beide Seiten des Keils werden dabei in einer Aufspannung in der Vorrichtung verschweißt und bearbeitet. Der Keil wird entlang des Ventilkörpers auf einer horizontalen Schärf- und Läppmaschine eingestellt.

Die Bearbeitung von Dichtringen von Keilschiebern kann nicht nur auf einer Drehmaschine, sondern auch auf einer Horizontalbohrmaschine erfolgen.

Vor der Reparatur wird die Spindel von Spuren der alten Stopfbuchspackung, Ruß und Schmutz gereinigt, in Petroleum oder Benzin gewaschen. Die Dichtfläche der Spindel muss spiegelglatt sein.

Nicht tiefe Dellen und Schrammen mit einer Tiefe von mehr als 0,08 - 0,15 mm werden durch Läppen mit EOI-Paste oder in Öl verdünntem Schleifpulver beseitigt.

Auch die Innenfläche der an der Spindel anliegenden Teile wird auf Sauberkeit und Unrundheit geprüft.Einer der arbeitsintensiven Arbeitsgänge bei der Reparatur von Armaturen ist das Schleifen von Dichtflächen. Das Läppen von flachen Bewehrungsteilen (Sattel, Keile) erfolgt auf einer Platte.

Das Läppen kann sowohl manuell als auch maschinell erfolgen. Die Gestaltung der Läppen wird in Abhängigkeit von der Form der zu läppenden Flächen und der Größe des bedingten Durchgangs gewählt.

Beim maschinellen Läppen der Dichtflächen kommen Läppmaschinen oder Aufsätze für Bohrmaschinen zum Einsatz.

Läppmaschinen haben eine hin- und hergehende Drehbewegung der Läppmaschine mit einer vorausgehenden Drehung in eine Richtung. In die Läpppaste wird Elektrokorund oder Siliziumcarbid unterschiedlicher Körnung eingebracht. Das Läppen wird bis zu einer leichten matten Farbe der Dichtflächen durchgeführt.

Die in der Praxis verwendete „Bleistift“-Methode besteht darin, dass dünne Querrisiken auf die vorbereiteten Oberflächen der Matrizen, Keile oder Stopfen (für Gewindebohrer) aufgebracht werden. Wenn nach dem Zusammenfügen der geläppten Oberflächen und ihrer gegenseitigen Bewegung die Risiken überall beseitigt sind, wird davon ausgegangen, dass ein gutes Schleifen erreicht wurde.

Nach dem Austausch der Dichtung und der Stopfbuchspackung wird das zusammengebaute Ventil zum Testen der fertigen Produkte geschickt.