Produkte der Kohlepyrolyse

Ganz am Anfang unseres Artikels haben wir also erwähnt, dass Sie durch Pyrolyse aus Kohle die folgenden Arten von Produkten erhalten können:

- Fest

- Flüssig

- gasförmig

Betrachten Sie nun jede Art von Pyrolyseprodukten genauer.

Bei der Pyrolyse von Steinkohle wird fester Koks gewonnen, der heute vor allem in Industrien wie der Eisen- und Nichteisenmetallurgie verwendet wird. Koks ist ein perfekterer fester Brennstoff als Kohle, weshalb er zum Schmelzen von Metallen verwendet wird.

Koks ist jedoch, obwohl er das Hauptprodukt der Pyrolyse von Kohle ist, bei weitem nicht das Wertvollste, was aus dieser natürlichen Ressource gewonnen werden kann. Ein Nebenprodukt dieses Prozesses ist ein Gas-Dampf-Gemisch, das viele chemische Verbindungen enthält. Dieses Gemisch wird durch Kondensation in eine flüssige und eine gasförmige Komponente getrennt, aus denen wiederum über 250 chemische Verbindungen gewonnen werden können.

Das flüssige Hauptprodukt der Kohlepyrolyse ist Kohlenteer, ein schwarzes flüssiges Produkt, das eine komplexe Mischung organischer Verbindungen ist. Aus Steinkohlenteer werden durch Weiterverarbeitung Stoffe wie:

- Phenole

- Naphthalin

- Anthracen

- Verschiedene heterocyclische Verbindungen

- Technische Öle

- synthetischer Kraftstoff

Es ist jedoch erwähnenswert, dass Öle und flüssige Brennstoffe, die durch Pyrolyse von Kohle gewonnen werden, für die Verwendung in Verbrennungsmotoren ungeeignet sind, da sie in ihrer Zusammensetzung viele Verunreinigungen enthalten. Aus diesem Grund müssen diese Pyrolyseprodukte für die weitere Verwendung zusätzlich gereinigt werden. Und dies erhöht die Kosten dieser Pyrolyseprodukte erheblich, wodurch ihre Herstellung nicht sehr rentabel wird.

Das gasförmige Produkt der Kohlepyrolyse ist das sogenannte Pyrolysegas, das ein Gemisch aus brennbaren Gasen und verschiedenen chemischen Verbindungen ist. In vielen Ländern der Welt wird Pyrolysegas heute als alternative Energiequelle, hauptsächlich thermisch, genutzt.

Auch wenn diese Technologie für uns recht neu ist, so ist Pyrolysegas in einigen europäischen Ländern längst ein vertrauter Brennstoff. Darüber hinaus können Pyrolysegas sowie Kohlenteer auch zur Gewinnung verschiedener chemischer Verbindungen verwendet werden. So werden Benzol, Phenol und andere Substanzen aus diesem Gas isoliert.

- Artikelkommentare

Der Inhalt des zweiten Blocks

Anlagen zur Herstellung von

Grundlage des Produktionsprozesses zur Herstellung von Holzkohle sind folgende Mechanismen:

- Hydraulischer Holzspalter.

- Kettensägen.

- Waage.

- Kohleofen.

- Stromgenerator.

Für den Bau des Ofens sollte ein offener und ebener Bereich ausgestattet sein, der Ofen selbst sollte von hoher Qualität sein und sicherstellen, dass kein Sauerstoff eindringen kann. Andernfalls wird ein Teil des Rohmaterials nicht verarbeitet, sondern verbrannt.

Video: Holzkohleofen.

Ein guter Ofen ist so ausgelegt, dass die bei der Oxidation entstehenden Gase in den Ofen geleitet, dort ausgebrannt und zur Aufrechterhaltung der erforderlichen Temperatur geleitet werden. Solche Energieeinsparungen sind umweltfreundlich und wirtschaftlich.

Es gibt auch Geräte, bei denen es möglich ist, nur einen Behälter zu verwenden. In diesem Fall wird die Kontinuität der technologischen Produktion von Holzkohle unterbrochen und es treten Ausfallzeiten auf. Diese Situation wird durch das Vorhandensein von abnehmbaren Behältern gelöst, in denen Sie Brennholz separat trocknen, oxidieren und ausbrennen lassen können.

Die modernen Technologien zur Herstellung von Holzkohle sind abfallfrei, umweltfreundlich und ergonomisch. Das Gerät bedarf keiner zusätzlichen und besonderen Pflege.In der Produktion sind in der Regel 3 Personen für die Kontinuität des Prozesses und die automatische Einstellung von Maschinen verantwortlich.

Die Ausrüstung unterscheidet sich in ihrer Variabilität, aber sie kann in 3 Haupttypen eingeteilt werden:

- Mobile Anlagen;

- Stationäre Mechanismen;

- Zusatzausrüstung.

Die erste und die zweite Gerätegruppe unterscheiden sich durch das Vorhandensein und Fehlen der Möglichkeit ihrer Übertragung. Darüber hinaus haben einige der Gerätetypen eine einzige Funktion zum Trocknen und Pyrolysieren.

Kohleöfen haben ein Gewicht von 6 bis 80 Tonnen. Bei der Auswahl mobiler Geräte sollten Sie kleine Modelle wählen, mit denen Sie ihren Standort ändern können. Die Wahl zu ihren Gunsten ist auf die fehlende Fähigkeit zurückzuführen, Verbrauchsmaterialien systematisch an einen bestimmten Ort zu liefern. Mobile Anlagen bestehen aus Modulen, sind schnell auf- und abgebaut. Sie können lokalisiert werden, ohne zusätzliche Schuppen und Schutzräume zu schaffen.

Stationäre Installationen hingegen erfordern die Bereitstellung eines separaten angepassten Raums, der gleichzeitig als Lager für fertige Produkte verwendet werden kann.

Die Installation der Geräte muss von Spezialisten durchgeführt werden und den Bestimmungen von GOST entsprechen. Alle Anlagen müssen den Anforderungen an Sicherheit und Umweltfreundlichkeit genügen, da Abfälle und Kohlenstoffrückstände in den Öfen verbrannt werden.

Hilfsgeräte sind für die Anschaffung wünschenswert, da sie die Kosten, die hauptsächlich vorübergehender Natur sind, erheblich reduzieren. Solche Mechanismen umfassen einen Wiege- und Verpackungsdosierer, einen Separator.

Vor- und Nachteile von Pyrolysekesseln

In gaserzeugenden Kesseln wird der Brennstoff am effizientesten genutzt, da er fast vollständig ausbrennt. Dadurch erhalten Sie nicht nur mehr Wärme, sondern reduzieren auch schädliche Emissionen in die Atmosphäre.

Manchmal werden solche Kessel verwendet, um Produktionsabfälle mit minimaler Luftverschmutzung zu entsorgen. Außerdem wird die Aschemenge reduziert, was die Reinigungshäufigkeit verringert (bei Verwendung von Brennholz - etwa einmal pro Woche).

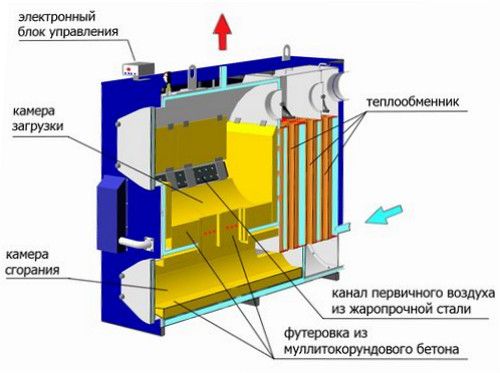

Bei der direkten Verbrennung von Festbrennstoffen ist es ziemlich schwierig, die Erwärmung des Kühlmittels zu regulieren. Bei langbrennenden Pyrolysekesseln ist dies durch die Steuerung der Luftzufuhr möglich.

Die Größe des verwendeten Brennholzes kann ziemlich groß sein, Sie können nicht gehacktes Brennholz verwenden. Moderne Modelle sind mit elektronischen Geräten ausgestattet, die die Steuerung des Erwärmungsprozesses einfacher und bequemer machen.

Zu den Nachteilen gehören die hohen Ausrüstungskosten und die hohen Anforderungen an die Qualität der Rohstoffe. Einsparungen beim Kraftstoff im Laufe der Zeit werden die Kosten für die Ausrüstung amortisieren. Als Brennstoff wird empfohlen, 12 Monate getrocknetes Brennholz mit einem Feuchtigkeitsgehalt von 12-20% zu verwenden.

Andernfalls arbeitet der Kessel nicht mit der angegebenen Leistung und geht auch aus, wenn die Luftzufuhr reduziert wird. Wenn die Kühlmitteltemperatur im Rücklaufrohr niedrig ist, sinkt die Temperatur in der Primärkammer, was dazu führen kann, dass der Kraftstoff austritt.

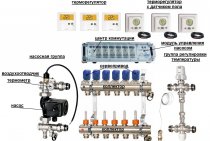

Um dies zu vermeiden, wird manchmal ein spezielles Bypass-Rohr montiert. Gleichzeitig wird die Konstruktion des Heizsystems komplizierter und die Installationskosten steigen.

Verwendung von erzwungener Traktion

Um den ordnungsgemäßen Betrieb des Pyrolyse-Langbrandkessels zu gewährleisten, ist eine Zufuhr von Primär- und Sekundärluft erforderlich. Zwangszug wird durch einen Ventilator oder Rauchabzug bereitgestellt, der mit Strom versorgt wird.

Dies erlaubt:

- Erhöhen Sie schnell die Temperatur in der Brennkammer und im gesamten Heizsystem.

- Beschleunigung des Beginns des Pyrolyseprozesses;

- den Betrieb des Kessels mit einer Brennstoffladung verlängern;

- halten automatisch die Temperatur des Kühlmittels aufrecht.

Der einzige Nachteil ist die Notwendigkeit einer konstanten Stromversorgung. Bei Abwesenheit wird der Betrieb der Heizungsanlage ausgesetzt.Der Ausweg aus der Situation kann der Einsatz eines Naturzugkessels sein, der keinen Stromanschluss benötigt.

Für seinen vollen Betrieb ist ein gut konstruierter und montierter Schornstein erforderlich. Diese Boiler sollten häufiger gereinigt werden. Durch das Fehlen von Elektronik wird die Wahrscheinlichkeit von Ausfällen minimiert. Der Wirkungsgrad solcher Kessel ist jedoch geringer, was durch niedrigere Kosten ausgeglichen wird.

Die Verwendung von Festbrennstoff-Pyrolysekesseln ist eine der effektivsten Möglichkeiten, eine autonome Heizung zu organisieren. Moderne elektronische Geräte, die den Arbeitsprozess steuern, ermöglichen es Ihnen, den Erwärmungsprozess zu automatisieren.

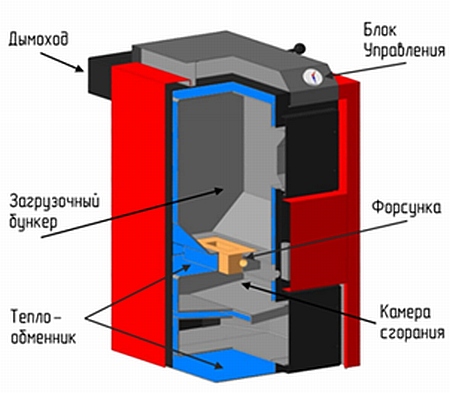

Der Mangel an Gas oder die unzureichende Leistung der Stromnetze zwingt Hausbesitzer, das Problem der Winterheizung mit Hilfe von Festbrennstoffgeräten zu lösen. Unter diesen Einheiten heben sich langbrennende Pyrolysekessel als separate Gruppe hervor (die zweite gebräuchliche, jedoch nicht ganz genaue Bezeichnung sind gaserzeugende Kessel). Grund dafür ist ihr hoher Wirkungsgrad – bis zu 85 % und ein großer Leistungsbereich des Geräts – von 30 bis 100 %.

So heizen Sie einen Kessel mit Pyrolyseverbrennung mit Kohle

- Zündung eines Pyrolysekessels auf Kohle - bei voll geöffneter Klappe wird Kohle gezündet. Es ist verboten, Kerosin, Benzin und andere Verbindungen zu verwenden, mit denen Sie die Flamme schnell entzünden können. Zum Zünden wird eine kleine Menge trockenes Brennholz verwendet.

- Umschalten des Kessels in den Pyrolysemodus - Nach 15-20 Minuten Brennen wird die Klappe abgedeckt und in den Pyrolysemodus geschaltet. Ab einem Lesezeichen arbeitet der Kessel bis zu mehreren Tagen weiter.

Welche Kohle ist besser für Pyrolysekessel?

hohe Temperatur

Die Konstruktion sieht einen Toplader-Feuerraum aus dickwandigem Stahl oder Gusseisen vor. Trotz Änderungen in der inneren Struktur ist es notwendig, den Pyrolysekessel ausschließlich mit Kohle zu beheizen, deren Qualität in der technischen Dokumentation angegeben ist.

Für die Größe der Fraktion gelten gesonderte Anforderungen. Es ist besser, automatische Kessel mit Feinkohle von 0,5 bis 2 cm zu beheizen, dies liegt an der Besonderheit der Schneckenbrennstoffversorgung.

- Anthrazit - Auf Anthrazitkohle funktionieren die meisten modernen Modelle von Heizgeräten. Kohle hat gute kalorische Eigenschaften und einen geringen Ascherückstand.

- Kohle - Die Verwendung von Kohle in Pyrolysekesseln ist ebenfalls gerechtfertigt. Diese Art von Kraftstoff ist der Standard für die Berechnung des Brennwerts.

- Braunkohle - hat einen hohen Aschegehalt, wodurch häufig ein Ausbrennen des Rostes beobachtet wird. Die Verwendung von Braunkohle in einem Pyrolysekessel ist nur möglich, wenn ein Luftvorwärmsystem vorhanden ist, bevor sie in die Feuerung eingeführt wird. Die Verwendung von aschereichen und nassen Gesteinssorten ist verboten.

- Langflammige Kohle - Lieferung in Platten und großen Fraktionen. Es hat seinen Namen aufgrund der Fähigkeit, mit einer langen Flamme wie Holz zu brennen. Gleichzeitig ist die Brenndauer von Langflammkohle etwa 2-2,5-mal länger als die von Brennholz.

- Kohlebriketts werden aus Kohlenabfällen durch Pressen und Zugabe von Zementiermassen hergestellt. Briketts entzünden sich schnell und haben gute kalorische Eigenschaften. Als Vorteile zeichnen sie sich auch durch das nahezu vollständige Fehlen von Ascherückständen und Schlacken aus.

optimale Typen

Kohleverbrauch in einem Pyrolysekessel

umweltharter frostwarmer winter

Berechnungen werden wie folgt durchgeführt:

- Berechnen Sie die beheizte Fläche - dazu wird die Länge des Hauses mit seiner Breite multipliziert.

- Berechnen Sie die benötigte Kesselleistung mit der Formel 1 kW = 10 m².

- Berechnen Sie die Kosten für die beheizte Fläche. Die durchschnittlichen Kosten für die Heizperiode betragen 550 kg pro 10 kW Kessel oder 100 m².

- Der resultierende Wert wird mit der Anzahl der Monate der Heizperiode multipliziert.

Die Hersteller geben in der technischen Dokumentation an, wie lange der Kessel mit einem Stück Kohle arbeitet, listen alle für die Verwendung zugelassenen Brennstoffarten, den ungefähren Verbrauch und andere Merkmale auf.

Auswahl einer Marke eines Herstellers von Pyrolyse-Kohleanlagen

Binnenmarkt

- Heizpyrolyse-Kohlekessel russischer Produktion - hergestellte Produkte sind an die häuslichen Betriebsbedingungen angepasst und unprätentiös für die Brennstoffqualität. Die beliebtesten Modelle sind Trajan, Geyser, Divo.

- Sorten von importierten Kohlepyrolysekesseln - in den EU-Ländern hergestellte Wärmeerzeuger bestehen aus Stahl oder Gusseisen. Eine kombinierte Ausführung ist zulässig, wenn Gusseisenroste zusammen mit einem Stahlwärmetauscher verwendet werden.Die Produkte zeichnen sich durch hohe Zuverlässigkeit, Vollautomatisierung des Verbrennungsprozesses und lange Lebensdauer aus. Die Aufstellung der Firmen ist beliebt: Buderus, Atmos usw.

Russische Kessel

So wählen Sie einen Pyrolysekessel aus

Der Markt bietet dem Käufer eine große Auswahl. Die meisten Einheiten stammen von tschechischen Herstellern, aber deutsche Vertreter sind führend. Fast alle Modelle brauchen Strom, sie können mit Kohle, Holz oder kombiniert betrieben werden.

Achten Sie bei der Auswahl auf:

- Einheitsleistung;

- externes Design;

- die Anzahl der Schaltungen.

Beim Kauf einer solchen Heizung ist es notwendig, ihre Leistung richtig zu wählen, damit genügend Wärme für den Raum vorhanden ist. Der Richtwert lautet wie folgt: 1 kW Leistung des Pyrolysekessels wird benötigt, um 10 m² zu beheizen. m von Räumlichkeiten. Dies berücksichtigt die Tatsache, dass das Haus gut isoliert ist und die Höhe der Wände 3 Meter nicht überschreitet. Wenn Wärmeverluste zu Hause möglich sind, der Käufer sich über die Zuverlässigkeit des Gebäudes nicht sicher ist, werden nicht 1 kW, sondern 1,3 kW berücksichtigt. Zum Beispiel für einen Raum von 30 qm. m benötigen eine Pyrolyseanlage mit einer Leistung von mindestens 3,9 kW (1,3 kW * 30 qm / 10 = 3,9 kW).

Pyrolysekessel sind technologische Geräte, sie haben eine große Anzahl von Elektronik und eine Vielzahl von Einstellungen, die teureren haben ein Bedienfeld und einen Keramikofen, mit dem Sie sich lange warm halten können, gute technische Eigenschaften. Sie können auch neuere Modelle finden: einen Pyrolysekessel in einem Gusseisengehäuse (deutscher Hersteller Dakon).

Es gibt auch Modelle, die noch ohne Strom funktionieren. Dies sind OROR-Kessel (tschechisch). Das Wesentliche ihrer Arbeit ist wie folgt: Die Bildung von Gasen erfolgt während der Pyrolyse von Brennstoff, ihr Weg führt durch einen Diffusionsbrenner, wo sie in die Brennkammer geleitet werden.

Die Verbrennung erfolgt aufgrund der Sekundärluft. Sekundärluft wird nicht vom Lüfter verstärkt und nicht in die Brennkammer geleitet, im Gegensatz zu den meisten Modellen wird sie während der Gasbewegung in die Kammer gesaugt. Dies wird durch ein spezielles poröses Rohr erleichtert. Durch Öffnen der Sekundär- und Primärluftklappen wird die Kesselleistung geregelt. Solche Modelle arbeiten völlig autonom, garantieren einen Wirkungsgrad von 89%.

Autonome Heizsysteme sind vor allem dort relevant, wo keine Anschlussmöglichkeit an die Hauptwärmeversorgung besteht. Eine der modernen Arten solcher Systeme sind Festbrennstoff-Pyrolysekessel mit langer Brenndauer.

Eine Vielzahl der zum Verkauf stehenden Modelle unterscheiden sich in Leistung, Ausstattung und Preis. Solche Kessel haben einen hohen Wirkungsgrad und eine minimale Menge an Emissionen von Verbrennungsprodukten in die Atmosphäre. Die Fähigkeit, die Steuerung zu automatisieren, macht ihre Verwendung bequemer.

Die Essenz des Pyrolysekessels

Ein solcher Pyrolysekessel wird auch als Gaserzeugungskessel bezeichnet. Das Wesen der Arbeit bei der Pyrolyse-Verbrennung von Brennstoff: Unter dem Einfluss hoher Temperaturen und unter Sauerstoffmangel zersetzt sich fester Brennstoff (Braunkohle, Kohleholzbriketts) in flüchtige Partikel.Dabei fällt das sogenannte Pyrolysegas aus. Temperaturanzeigen von Heizgeräten 200-800 Grad. Diese chemische Reaktion trägt zu einer besseren Erwärmung und Trocknung des Brennstoffs im Kessel bei, es findet eine Erwärmung statt, die in Richtung Luftverbrennung geht.

Die hohe Temperatur fördert die Vermischung von Sauerstoff mit dem freigesetzten Pyrolysegas. Dadurch verbrennt das Gas. Aus dem brennenden Gas wird thermische Energie erzeugt. Zu beachten ist, dass das Pyrolysegas bei seiner Verbrennung auch mit Aktivkohle wechselwirkt. Daher haben die Rauchgase beim Verlassen des Kessels praktisch keine schädlichen Bestandteile. Sie sind vielmehr ein Gemisch aus Kohlendioxid und Wasserdampf. Das dabei entstehende CO2 gelangt dreimal weniger in die Umwelt als nach dem Betrieb herkömmlicher Kohle- oder Holzkessel. Diese Geräte gelten als umweltfreundlich, belasten die Umwelt nicht.

Einheiten dieses Typs werden mit Kohle- und Holzbrennstoffen betrieben. Wenn Sie minderwertigen Rohbrennstoff verwenden, verliert das Heizgerät bis zu 50 % an Leistung. Solcher Brennstoff brennt schlecht, raucht, heizt wenig und verkürzt die Lebensdauer des Kessels und des Schornsteins.

Vorteile von Pyrolyseanlagen:

- Leistung einstellbar von 30 % bis 100 %;

- der Reinigungs- und Wartungsprozess ist einfach;

- geringer Kraftstoffbedarf;

- Kraftstoffversorgung pro Tag nur einmal;

- eine große Menge Kraftstoff verbrennt gleichzeitig;

- die Verwendung von Rohbrennstoff durch einen kohlebefeuerten Kessel, dessen Feuchtigkeitsgehalt nicht höher als 20% ist.

Mängel:

- teures Heizgerät;

- brauchen Strom.

Jede Art von Kraftstoff verbrennt anders. Kohlebrennstoff brennt braun in 8 Stunden und schwarz in 10 Stunden. Mit Pyrolysekesseln sind Einsparungen möglich, selbst wenn man solche Nachteile wie den Strombedarf berücksichtigt, nicht niedrige Kosten. Strom wird benötigt, um den Lüfter anzutreiben, aber er benötigt nur 85 Watt zum Betrieb (wie eine normale Glühbirne). Wenn dies ein Problem ist, kann ein Dieselgenerator damit umgehen.

Vorteile von Pyrolyse-Heizeinheiten

- Zu den Vorteilen dieser Ausstattung gehört neben einer hohen Effizienz und der Möglichkeit der Leistungskontrolle eine lange Brenndauer mit einem Tab.

- Hohe Umweltfreundlichkeit: Der Verbrennungsprozess dauert an, bis der Brennstoff fast vollständig in neutrale Substanzen zersetzt ist - Wasser und Kohlendioxid, Schornsteine sind nicht mit Teer bewachsen. Als Nebenprodukt werden vernachlässigbar gasförmige Schadstoffe gebildet.

- Rauchverbot im Zimmer. Keine Rußbildung, die erzeugte Aschemenge ist minimal. Einfache Automatisierung macht es einfach, das Gerät zu steuern.

- Eine Vielzahl von Brennstoffen: Holz, Holzabfälle, Kohle - das ist der Vorteil von Kesseln.

- Erfordert keine häufige Wartung: Verbrennungsprodukte verschmutzen das Gerät nicht, aber eine regelmäßige Reinigung ist erforderlich. Hightech-Automatisierung überwacht Störungen und verhindert deren Auftreten.

BEANSPRUCHEN

PATENTANSPRÜCHE 1. Anlage zur Herstellung von Holzkohle, dadurch gekennzeichnet, dass sie in Form eines horizontal ausgerichteten Körpers mit feuerfesten Stirn- und Seitenwänden ausgeführt ist, der durch vertikal ausgerichtete feuerfeste Trennwände in mindestens einen Ofenblock, mindestens einen Pyrolyseblock und einen unterteilt ist Abgase blockieren, im unteren Teil des Gehäuses befindet sich mindestens ein Sammler für Pyrolysegase, und in den Seitenwänden und/oder Trennwänden des Gehäuses befinden sich Kanäle für das Dampf-Gas-Gemisch, Abgase, Sekundärluftzufuhr u Wasserdampfzirkulation, während die Verbrennungseinheit in Form einer Verbrennungskammer mit Zufuhröffnungen und Klappen ausgeführt ist, die die Zufuhr von Primärluft regulieren, die Pyrolyseeinheit mindestens zwei Zellen umfasst, die durch die Wände des Gehäuses und/oder vertikale Trennwände gebildet werden , mit mindestens einer in jeder der Zellen angeordneten Retorte, die mit einem Abflussrohr ausgestattet ist der Dampf-Gas-Gemischkanal ist auf einer Seite mit der Verbrennungseinheit und auf der anderen Seite mit der Pyrolyseeinheit verbunden, der Wasserdampfzirkulationskanal ist auf einer Seite mit dem Pyrolysegassammler und auf der anderen Seite mit dem verbunden Abgasauslasseinheit, während der Pyrolysegassammler einerseits mit dem Auslassrohr der Retorte und andererseits mit der Verbrennungseinheit verbunden ist.

2. Anlage nach Anspruch 1, dadurch gekennzeichnet, dass in den Wänden jeder Zelle der Pyrolyseeinheit Löcher vorhanden sind, um den Hohlraum der Zelle mit dem Kanal des Dampf-Gas-Gemisches und dem Kanal zum Abführen von Abgasen zu verbinden.

3. Anlage nach Anspruch 1, dadurch gekennzeichnet, dass die Zelle der Pyrolyseeinheit mit einer dichten feuerfesten Abdeckung ausgestattet ist.

4. Anlage nach Anspruch 1, dadurch gekennzeichnet, dass die Abgasabführeinheit in Form einer Kammer hergestellt ist, die durch die Wände und/oder Trennwände des Gehäuses gebildet ist, mit Öffnungen zum Verbinden der Kammer der Abgasabführeinheit mit Kanäle zur Zufuhr von Sekundärluft, Wasserdampf und Abgasen.

5. Anlage nach Anspruch 1, dadurch gekennzeichnet, dass sich der Einlass des Sekundärluftzufuhrkanals in der Stirnwand des Gehäuses und der Auslass in der Wand der Abgasabführeinheit befindet.

6. Anlage nach Anspruch 1, dadurch gekennzeichnet, dass die Wasserdampfzirkulationskanäle in den Sekundärluftzufuhrkanälen angeordnet sind.

7. Anlage nach Anspruch 6, dadurch gekennzeichnet, dass sie mit einem Zweiwegehahn ausgestattet ist, der so konfiguriert ist, dass er den Wasserdampfzirkulationskanal vom Pyrolysegassammler absperrt.

8. Anlage nach Anspruch 1, dadurch gekennzeichnet, dass die Zellen der Pyrolyseeinheit aus quadratischem Horizontalschnitt bestehen.

9. Anlage nach Anspruch 1, dadurch gekennzeichnet, dass jede Retorte im Mittelteil der Zelle mit einem Abstand von nicht mehr als 0,4 m von ihren Wänden angeordnet ist.

10. Anlage nach Anspruch 4, dadurch gekennzeichnet, dass das Volumen der Brennkammer der Verbrennungseinheit nicht mehr als 37 % des Volumens der Zellen der Pyrolyseeinheit und nicht weniger als 110 % des Volumens der Kammer ausmacht der Abgasentnahmeeinheit.

11. Anlage nach Anspruch 2, dadurch gekennzeichnet, dass die Fläche der Löcher zur Verbindung mit dem Kanal des Dampf-Gas-Gemisches jeder Zelle nicht mehr als 140 % der Querschnittsfläche des Kanals ausmacht das Dampf-Gas-Gemisch.

12. Anlage nach Anspruch 1, dadurch gekennzeichnet, dass die Retorte der Pyrolyseeinheit in Form eines Körpers mit einem Boden, einem Deckel und einer zylindrischen Seitenwand hergestellt ist, die mit einem Gasauslassrohr ausgestattet ist, das mit dem Pyrolysegassammler verbunden ist. während die Seitenwand mehrschichtig hergestellt ist und das Gasauslassrohr oben auf der Seitenwand montiert ist.

13. Anlage nach Anspruch 1, dadurch gekennzeichnet, dass die Seitenwand der Retorte aus mindestens einem zu einer Rolle gerollten Blech oder aus zwei koaxial mit technologischem Abstand angeordneten Metallzylindern gebildet ist.

14. Anlage nach Anspruch 1, dadurch gekennzeichnet, dass sie eine Filtereinheit, einen Rauchabzug und einen Schornstein enthält, die in Reihe durch das Abgasrohr mit der Abgasentfernungseinheit verbunden sind.

Kesselstart

Bei der Einführung der Pyrolyseeinheit sollten die charakteristischen Merkmale berücksichtigt werden, in denen sie sich von klassischen Kesseln unterscheidet. Der Betrieb des Geräts im Gasgeneratormodus erfolgt dank zweier Kammern, die mit Toren (Klappen) ausgestattet sind.

Aber nicht jeder erinnert sich daran, dass eine solche Heizeinheit zuerst aufgewärmt werden sollte.

Beim Erreichen der Temperatur im Bereich von + 500- + 800 Grad können Sie mit dem Eintauchen von Festbrennstoff beginnen und erst dann den Dämpfer in den Pyrolyse-Betriebsmodus bringen und den Rauchabzug starten. Eine reine gelb-weiße Flamme (Abb.3) bestätigt die korrekte Einstellung des Gasgenerators, dass keine giftigen Verbrennungsprodukte in den Rauchmischungen vorhanden sind.

Diese Aktionsfolge beim Start garantiert die langsame und sauerstofffreie Verbrennung des Brennstoffs, die effektive Freisetzung und Verbrennung von Pyrolysegas (rein), eine konstante angenehme Raumtemperatur für 24 Stunden.

Das Funktionsprinzip des Pyrolysekessels für langes Brennen

Pyrolysekessel mit langer Verbrennung erfreuen sich großer Beliebtheit, insbesondere in Gebieten, in denen kein Zugang zu Gas besteht

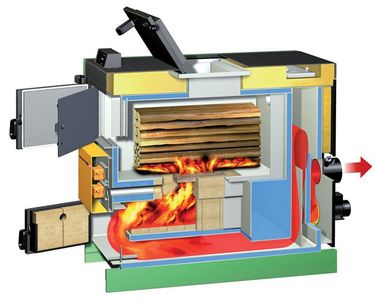

Der Betrieb der Anlage basiert auf der Zersetzung von organischem Brennstoff (Brennholz) unter Bedingungen hoher Temperatur und Sauerstoffmangel, gefolgt von der Verbrennung der freigesetzten Pyrolysegase. Da der Prozess bedingt in zwei Stufen unterteilt werden kann, wird für seinen Ablauf ein Feuerraum mit zwei Kammern verwendet. Kraftstoff wird in die Ladekammer gegeben, die zu brennen beginnt. Der Verbrennungsprozess geht aufgrund des begrenzten Sauerstoffzugangs, der für die Verbrennung erforderlich ist, nahtlos in eine thermische Zersetzung über. Hohe Temperatur und niedrige Sauerstoffkonzentration führen zur Bildung von Zersetzungsprodukten: Koks und Pyrolysegas. Letzterer wird beim Eintritt in die zweite Kammer bereits in Gegenwart von Sekundärluft verbrannt. Es wird oft mit Hilfe eines Gebläses oder eines Rauchabzugs gewaltsam erzwungen. Der Verbrennungsprozess findet bei Temperaturen über 1000°C statt. Von den Verbrennungsprodukten wird Wärme auf die Flüssigkeit übertragen, die den Wärmetauscher füllt. Die gasförmigen Endprodukte des Prozesses werden durch den Schornstein entfernt.

Bis heute gelten langbrennende Pyrolysekessel als die effizientesten und wirtschaftlichsten Heizgeräte. Die komplexe Zweikammervorrichtung des Kessels erklärt seine hohen Kosten. Die Effizienz, die höchste unter den Heizgeräten, ermöglicht eine schnelle Amortisation des Kessels.

Holzkohleproduktion

Der Vorteil eines Geschäfts, das auf der Verwendung sehr billiger oder kostenloser Rohstoffe basiert, ist eine hohe Rentabilität und eine schnelle Amortisation der Produktion.

Die Natur „produziert“ Holz in ausreichender Menge, sodass ein Kohlewerk ganzjährig und mit voller Kapazität betrieben werden kann.

Zudem spielt die Qualität der Rohstoffe, anders als in der holzverarbeitenden Industrie, eine untergeordnete Rolle, was die Verwendung von trockenem und aufrecht stehendem Totholz und Bäumen ermöglicht.

In diesem Artikel wird ein detaillierter Plan für die Organisation eines Unternehmens zur Verarbeitung von Holzrohstoffen zu hochwertiger Holzkohle zum Grillen oder zur weiteren Verwendung für medizinische Zwecke betrachtet.

Unsere Unternehmensbewertung:

Startinvestitionen - ab 300.000 Rubel.

Die Marktsättigung ist durchschnittlich.

Die Komplexität der Unternehmensgründung beträgt 5/10.

Arbeitsprinzip

Im Gegensatz zu herkömmlichen Festbrennstoffkesseln verwenden Pyrolysekessel einen doppelten Verbrennungszyklus. Bei der thermischen Zersetzung organischer Substanzen werden Pyrolysegase freigesetzt, deren Verbrennung zu einer großen Freisetzung thermischer Energie führt.

Durch die Verwendung von Pyrolyse können Sie mehr Wärme aus der Verbrennung von Kraftstoff gewinnen. Pyrolysekessel (Gaserzeugungskessel) haben zwei Kammern - zum Verbrennen von festen Brennstoffen und freigesetztem Gas.

In der ersten Kammer erfolgt die Verbrennung bei niedrigem Sauerstoffgehalt und hoher Temperatur (200-800 ° C), wodurch der Pyrolyseprozess gestartet wird. Die Menge der emittierten Gase hängt von den verwendeten Rohstoffen ab. Holz ist am besten geeignet, da es beim Verbrennen die größte Menge an Pyrolysegas freisetzt.

Die optimale Brennholzdicke liegt bei 70 mm, zusätzlich können Pellets oder Sägemehl in einer Menge von nicht mehr als 25% verwendet werden, da sie keine ausreichende Verbrennungsleistung bieten.

Der Betrieb eines langbrennenden gaserzeugenden Kessels erfolgt nach folgendem Schema:

- Der Brennstoff wird durch das Beschickungsfenster auf den Rost (feuerfester Rost) gegeben.

- Sorgen Sie für eine Primärluftzufuhr.

- Zünden Sie den Kraftstoff und bringen Sie ihn in den Modus, um die erforderliche Temperatur zu erreichen.

- Die Primärluftzufuhr wird durch Schließen des Ventils begrenzt, wodurch der Pyrolyseprozess beginnt.

- Pyrolysegas tritt mit Hilfe eines Ventilators in die Sekundärkammer ein, wo Sekundärluft zugeführt wird.

- Heißes Gas in Kontakt mit Sauerstoff verbrennt und setzt eine große Wärmemenge frei, die das Kühlmittel im Wärmetauscher erhitzt.

- Die Verbrennungsprodukte werden durch den Schornstein abgeführt.

Je nach Menge der einströmenden Sekundärluft läuft die Reaktion unterschiedlich schnell ab. Auf diese Weise können Sie die Temperatur des Kühlmittels mithilfe eines automatischen Ventils steuern und die Luftzufuhr zum Nachbrenner begrenzen.

Bei optimaler Qualität des verbrannten Holzes beträgt der Wirkungsgrad von langbrennenden Pyrolysekesseln 85-90%. Dieser Indikator nimmt mit zunehmender Feuchtigkeit von Brennholz stark ab, da Wasserdampf die Konzentration brennbarer Gase verringert.

Holzkohleproduktion

Die Technologie zur Herstellung von Holzkohle ist relativ einfach, erfordert aber dennoch eine gewisse Produktionskultur und Kenntnisse über die Besonderheiten technologischer Prozesse. Die Nichtbeachtung technologischer Prozesse führt zu einer Verringerung der Kohleausbeute, Kohle wird mit Rissen erhalten, klein, nach Teer riechend, unverbrannt.

|

Um Kohle aus Holz zu gewinnen, muss es einem Prozess der Pyrolyse unterzogen werden, einer Zersetzung ohne Sauerstoff. Das Holz zersetzt sich unter Hitzeeinwirkung in einer Retorte - einem Stahlbehälter mit dicht verschlossenen Beschickungsöffnungen, die Erwärmung erfolgt, indem die Retorte in einen speziellen Ofen gestellt wird. |

Die beim Pyrolyseprozess freigesetzten Gase werden durch ein spezielles Rohr aus der Retorte in die Brennkammer geleitet und dort verbrannt. Aufgrund des konstanten Stroms des abgegebenen Gases in den Ofen wird nur minimal Brennholz verbraucht, um die Verbrennung aufrechtzuerhalten. Die Pyrolyse kann in drei Hauptstufen unterteilt werden, die sich durch Kontrollmessungen und sichtbare Zeichen voneinander unterscheiden.

Das Trocknen von Holz ist der erste Schritt. Es tritt bei einer Temperatur von weniger als 150 ° C auf, Feuchtigkeit tritt aus dem Rohmaterial aus. Der technische Prozess beginnt damit, dass das auf die gewünschte Größe gehackte Birkenbrennholz in eine Retorte gegeben, die Einfüllöffnung geschlossen und in eine Trockenkammer gestellt wird.Die Rohstoffe müssen GOST 24260-80 entsprechen.

|

Um Rohlinge auf die optimale Größe zu schleifen, die Länge nicht mehr als 0,5 m und der Durchmesser nicht mehr als 0,1 bis 0,15 m beträgt, wird eine spezielle Maschine verwendet - ein elektrischer Holzspalter. Nach dem Trocknen des Holzes wird die Retorte mit einem Hebemechanismus (z. B. Kranbalken) in die Pyrolysekammer überführt. Dort findet die zweite Stufe statt – die eigentliche Pyrolyse, die Trockendestillation. |

Da Holz aus einem ganzen Komplex organischer Verbindungen besteht, ist der Prozess der Holzzersetzung sehr kompliziert. Organische Verbindungen haben unterschiedliche Molekulargewichte, daher sind auch die chemischen Reaktionen, die zwischen ihnen stattfinden, unterschiedlich. Im Rahmen dieser Seite ist es sinnvoll, diese Reaktionen nur allgemein zu beschreiben, da es schwierig sein wird, alle diese Reaktionen zu berechnen oder im Detail zu beschreiben.

|

Im Allgemeinen finden im Prozess der Pyrolyse sequentielle und parallele chemische Reaktionen statt, die zum Auftreten neuer Bindungen und zum Aufbrechen alter Bindungen führen, die vor der Wärmebehandlung bestanden. Die entstehenden neuen Substanzen beginnen gegenseitige Reaktionen. Xylan beginnt sich zuerst bei einer Temperatur von 150°C zu zersetzen, der Prozess setzt sich bei 250°C oder mehr fort. Dieser Prozess führt zur Bildung von Stoffen wie Essigsäure, Furfulol und Gasen. |

||

|

Außerdem beginnen Hemicellulosen auf der Oberfläche von Holz bei einer Temperatur von 170-200°C zu spalten. |

||

|

Lagnin beginnt sich als nächstes bei einer Temperatur von 200 ° C zu zersetzen, was zur Freisetzung flüchtiger niedermolekularer Verbindungen führt. Zellulose zersetzt sich bei 300°C. In diesem Stadium kann eine als exotherm bezeichnete Phase unterschieden werden, die für den gesamten Holzkohleverbrennungsprozess als Ganzes sehr wichtig ist. Während dieser Zeit schreitet die Pyrolyse stark voran, Reaktionswärme wird freigesetzt, dies geschieht bei einer Temperatur von etwa 280 ° C. Die Temperatur des Holzes beginnt spontan anzusteigen, bis die gesamte Wärme der Exotherme freigesetzt ist. Für die nächste Stufe, die Kalzinierung der Kohle, wird wiederum eine externe Wärmezufuhr benötigt. |

Die dritte Stufe ist die Kalzinierung von Kohle. Wenn in der vorherigen Stufe Kohle gebildet wurde, werden in dieser Stufe Harze in geringer Menge und viele nicht kondensierbare Gase von der gebildeten Kohle getrennt. Dies geschieht bei Temperaturen von 350°C bis 550°C. Die Kalzinierung findet in derselben Pyrolysekammer statt.

| Die letzte Stufe ist Kühlung, Verpackung, Lagerung. Nach Beendigung des Pyrolyseprozesses werden die Retorten mit fertiger Kohle einzeln oder paarweise mit einem Kranbalken aus der Pyrolysekammer entnommen und zur Kühlung in eine Kassette eingebaut. Die Abkühlzeit variiert je nach äußeren Faktoren (Jahreszeit, Vorhandensein oder Fehlen von Wind, Niederschlag). |

Die abgekühlten Retorten werden wieder angehoben und über die Füllmaschine gehängt, nach Öffnen der unteren Austragsöffnungen werden sie entleert. Anschließend wird die Kohle von Feinanteilen und Staub gesiebt, verpackt, gewogen und Kohlesäcke vernäht.

Verpackte Produkte werden bis zum Weiterversand an Verbraucher in einem Lager gelagert.

Die von Kohle befreiten Retorten werden wieder mit Brennholz gefüllt und in eine Trockenkammer gestellt.