Auswahl der Rohrofengröße

Zweck: Auswahl eines Ofens, der den Anfangsdaten und zuvor berechneten Parametern entspricht, und Kennenlernen seiner Eigenschaften und seines Designs.

Die Auswahl der Standardgröße des Rohrofens erfolgt gemäß Katalog, je nach Verwendungszweck, Wärmeleistung und Art des verwendeten Brennstoffs.

In unserem Fall ist der Zweck des Ofens die Erwärmung und teilweise Verdampfung von Öl, Wärmeabgabe QT beträgt 36,44 MW, und der Brennstoff ist Heizöl. Basierend auf diesen Bedingungen wählen wir einen Rohrofen für kombinierte Brennstoffe (Heizöl + Gas) SKG1 aus.

Tabelle 2.

Technische Eigenschaften des Ofens SKG1.

|

Indikator |

Bedeutung |

|

Strahlrohre: Heizfläche, m2 Arbeitslänge, m |

730 18 |

|

Anzahl Mittelteile n |

7 |

|

Heizleistung, MW (Gcal/h) |

39,5 (34,1) |

|

Zulässige thermische Belastung von Strahlrohren, kW/m2 (Mcal/m2h) |

40,6 (35) |

|

Gesamtabmessungen (mit Bedienbühnen), m: Länge L Breite Höhe |

24,44 6 22 |

|

Gewicht, t: Hochofenmetall (ohne Coil) Futter |

113,8 197 |

Öfen des Typs SKG1 sind kastenförmige Verbrennungsöfen mit freier vertikaler Flamme mit horizontal angeordneten Schlangenrohren in einer Bestrahlungskammer. Brenner vom Typ GGM-5 oder GP befinden sich in einer Reihe im Ofenboden. Auf jeder Seite der Bestrahlungskammer sind einreihige Wand-Röhrenschirme installiert, die von mehreren vertikalen Fackeln bestrahlt werden. Der Rohrschirm kann einreihig und zweireihig an der Wand montiert werden.

Da im Ofen kombinierter Brennstoff verbrannt wird, ist am Ofen ein Gassammler vorgesehen, durch den die Verbrennungsgase in einen separaten Schornstein abgeführt werden.

Die Wartung der Brenner erfolgt von einer Seite des Ofens, wodurch zwei Einkammeröfen nebeneinander auf einem gemeinsamen Fundament installiert werden können, die durch ein Podest verbunden sind und so eine Art Zweikammerofen bilden.

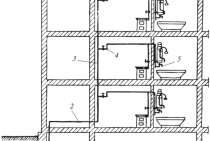

Der Aufbau des Ofens vom Typ SKG1 ist in Abb. 2 dargestellt.

Abb.2. Rohrofen Typ SKG1:

1 - Landungen; 2 - Spule; 3 - Rahmen; 4 - Futter; 5 - Brenner.

Fazit: Bei der Auswahl der Ofengröße wurde der Zustand der größten Näherung berücksichtigt, d.h. von allen Standardgrößen mit einer Heizleistung größer als die berechnete wurde diejenige mit der geringsten Heizleistung (mit einem kleinen Spielraum) gewählt.

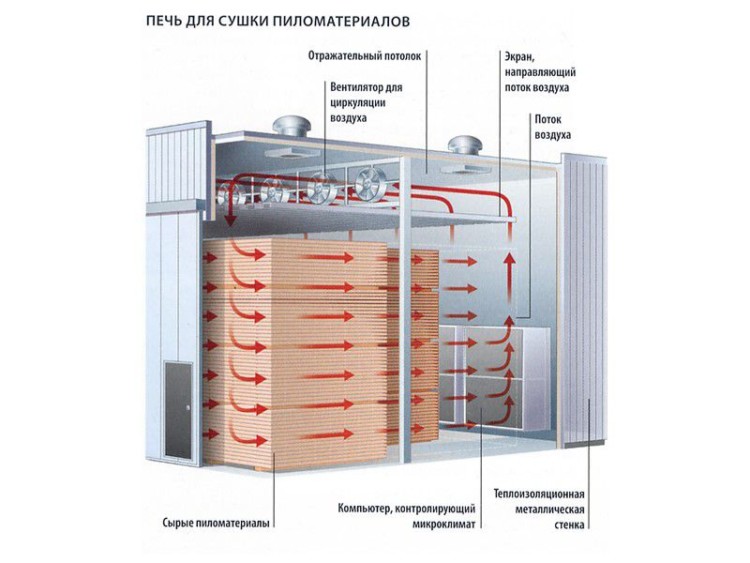

Trocknungsmodi

Während des Trocknungsprozesses kann der Ofen im Niedertemperatur-, Normal- oder Hochtemperaturmodus betrieben werden.

Niedrige Temperatur und normaler Modus

Die Verarbeitung von Holz bei niedriger Temperatur erfolgt bei 45 °. Dies ist die sanfteste Methode, sie bewahrt alle ursprünglichen Eigenschaften des Baumes bis in die kleinsten Nuancen und gilt als hochwertige Technologie. Am Ende des Prozesses beträgt der Feuchtigkeitsgehalt des Holzes etwa 20%, dh eine solche Trocknung kann als vorläufig angesehen werden.

Der normale Modus läuft bei Temperaturen bis zu 90 ° ab. Nach dem Trocknen ändert das Material Form und Größe nicht, leicht reduzierte Farbhelligkeit, Festigkeit. Dies ist die am häufigsten verwendete Technologie für verschiedene Holzarten.

Hochtemperaturmodus

In diesem Modus erfolgt die Trocknung durch die Einwirkung von überhitztem Dampf (Temperatur über 100 °) oder heißer Luft. Der Hochtemperatur-Trocknungsprozess verringert die Festigkeit des Holzes und verleiht ihm einen dunkleren Farbton, sodass das Material zur Herstellung von sekundären Bau- und Möbelkomponenten verwendet wird. Gleichzeitig ist die Trocknung mit Heißdampf schonender als mit Luft.

—

VORSICHT 2

|

СÑема поÑоков в двÑÑкамеÑной пеÑи. ein |

Reihe "ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð · ð ð ð ð ¾ ¾ · ð ð ð ð ð ¾ · ð ð ð ð ð ð ð · ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð D d d d d d d d d d d d d d d d d d d d d d d d d d d d d d Ð Ð um Ð ² Ð ²ððññ½½μμðð¹¹ððμμμððððð¸ð𸸸¸¸¹¸¸ð¹ меевик конвекÑионной камеÑÑÑ Ð¾Ð´Ð½Ð¾Ð¿Ð¾ÑоÑнÑй

ein

|

ТÐμÑнологиÑеÑÐºÐ°Ñ ein |

ÐÑÐμÐ'вР° ÑиÑÐμÐ »Ñно иÑпР° ÑÐμнноÐμ D пÐμÑÐμгÑÐμÑоÐμ Ñгл ÐμвоÐ'оÑоÐ'ноÐμ ÑÑÑÑÐμ поÑÑÑпР° ÐμÑ d² Ð'вÑÑпоÑоÑнÑÑ ÑÑÑÐ ± nb ° NNN пÐμÑÑ 3 Schleuder; Ð ð ð ð ð ð ð ðμð ð ð ð ð ð ðμð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ² ² ² ð ð ð ² ² ² ² ² ð ð ² ² ² ² ð ð ² ² ² ² ² ð ð ² ² ² ² ð ð ² ² ² ² ð ð ð ² ² ² ² ð ð ² ² ² ² ð ð ð ² ² ² ² ð ð ² ² ² ² ð ð ð ² ² ² ² μ Ð ¢ ÐμÑмиÑÐμÑкоÐμ nb ° Ð · Ð »Ð¾Ð¶ÐμниÐμ Ñгл ÐμвоÐ'оÑоÐ'ов оÑÑÑÐμÑÑвР»ÑÐμÑÑÑ Ð · Ð ° ÑÑÐμÑ ÑÐμпл Ð ° ÑгоÑÐ ° Ð½Ð¸Ñ ÑопР»Ð¸Ð²Ð½Ð¾Ð³Ð¾ гР°Ð·Ð°. ÐаÑо-ÑглеводоÑÐ¾Ð´Ð½Ð°Ñ ÑмеÑÑ Ð¿ÑоÑÐ¾Ð´Ð¸Ñ Ð·Ð¼ÐµÐµÐ²Ð¸ÐºÐ¸ конвекÑионной камеÑÑ Ð¿ÐµÑи500 - 600 Rbl. zurück Ð Ð · Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ÐμРРРРРРРРРРРРРРРРРРРРРРРиз ÑÐдианÑнÑÑÑÑÑÑÑÑÑÑÑÑÑѱ ÑоÑÑавлÑÐµÑ Ð¾Ñ 770 до 830 о Rocking Room · ð ð ðºð ð ð ð ð ð ет фом ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð ° РРРРРе и пÑомÑвкÑ.

ein

D d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð μñð ÐÑоÐ'ÑкÑÑ ÑгоÑÐ ° Ð½Ð¸Ñ (Ð'ÑмовÑÐμ гР° Ð · Ñ), пÐμÑÐμвР° Ð »Ð¸Ð²Ð ° NNN ÑÐμÑÐμÐ · пÐμÑÐμвР° л ÑнÑÑ ÑÑÐμнÑ, пÑоÑоÐ'ÑÑ ÐºÐ¾Ð½Ð²ÐμкÑионнÑÑ ÐºÐ °Ð¼ÐµÑÑ Ð¸ ÑÑодÑÑ Ð² дÑмовÑÑ ÑÑÑбÑ. агÑеваемÑй змеевиков конвекÑионной камеÑÑÑ.

ein

|

оððμμºººº ° ðμμÐððººðð ²²μððÐð ðð½²²²½ -¸ñððð½½²½½¸ð¾¸ ððð𸸸¸¸¸¸¸¸¸¸¸¸¸¸¸ ein |

Run ð ð ð ð ð ð ðð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð Ð Ð Ð ÐÑоÐ'ÑкÑÑ ÑгоÑÐ ° Ð½Ð¸Ñ (Ð'ÑмовÑÐμ гР° Ð · Ñ), пÐμÑÐμмÐμÑÐ ° NNN ÑÐμÑÐμÐ · пÐμÑÐμвР° Ð »ÑнÑÑ ÑÑÐμнÑ, пÑоÑоÐ'ÑÑ ÐºÐ¾Ð½Ð²ÐμкÑионнÑÑ ÐºÐ ° мÐμÑÑ D ÑÑоБ ÑÑ Ð² дÑмовÑÑ ÑÑÑбÑ. агÑеваемÑй змеевиков конвекÑионной камеÑÑÑ, а заÑем - ÑадианÑной.

ein

D d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d Ð Ð Ð ² Δð𾺺º ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð Ð Ð Ð μ вÑÐµÑ Ð¿Ð¾Ñоков. Ð Ð · Ð ° виÑимоÑÑи Ð¾Ñ Ð¿ÑÐμÐ'поР»Ð ° гР° Ðμмого нР° поÑÐ ° dH nb ° Ð · ового ÑоÑÑоÑÐ½Ð¸Ñ Ð½Ð ° гÑÐμвР° Ðμмого пÑоБ μl Ðа ÑиÑ. 29 RлÑзаÑиÑÑ Ð·Ð¼ÐµÐµÐ²Ð¸ÐºÐ° конвекÑионной камеÑÑÑÑ D d d d d d d d d d d d d d d d d d d d d d d d d d d d d d ÐμÐ d d d d d d d d d d d d d d d d d d nD °Ð·ÑеженнÑм Ñагом. ÐовÐμÑÑноÑÑÑ Ð · мÐμÐμвикР° Ð · Ð ° ÑиÑного ÑкÑÐ ° нР° вÑоÐ'Ð¸Ñ d² вÐμÐ »Ð¸ÑÐ¸Ð½Ñ Ð¿Ð¾Ð²ÐμÑÑноÑÑи Ð · мÐμÐμвикР° nb ° Ð'иР° нÑной камеÑÑÑÑ.

ein

Mit schrägem Gewölbe

Unter

Strahlungswärmeübertragung verstanden wird

Absorption von Strahlungswärme, unter

konvektiv - Wärmeübertragung durch

Rohroberflächen mit Rauch waschen

Gase.

v

Strahlungskammer Grundmenge

Wärme wird nur durch Strahlung übertragen

unbedeutend - Konvektion und in

Konvektionskammer - umgekehrt.

Heizöl

oder das Gas wird mit Brennern verbrannt,

befinden sich an den Wänden oder am Boden der Kammer

Strahlung. Dadurch entsteht ein leuchtendes

Fackel, die glühend heiß ist

heiße Kraftstoffpartikel

auf 1300-1600°C erhitzt, aussenden

Wärme. Wärmestrahlen fallen im Freien auf

Oberflächen von Rohren des Strahlungsabschnitts

und absorbiert, die Schaffung der sogenannten

absorbierende Oberfläche. Auch thermisch

Strahlen erreichen auch die Innenflächen

Wände der Strahlungskammer des Ofens. Erhitzt

Wandflächen wiederum strahlen

Wärme, die auch absorbiert wird

Oberflächen von Strahlrohren.

Beim

diese Oberfläche der Strahlungsauskleidung

Abschnitt schafft eine sogenannte reflektierende

Oberfläche, die (theoretisch) nicht ist

nimmt die vom Gas übertragene Wärme auf

Ofenumgebung, sondern nur durch Strahlung überträgt

es auf einer Rohrspule. Wenn nicht

Berücksichtigen Sie dann Verluste durch Mauerwerk

während des normalen Betriebs

Ofeninnenflächen von Ofenwänden

geben so viel Wärme ab, wie sie aufnehmen.

Produkte

Kraftstoffverbrennung sind primär und

Hauptquelle der absorbierten Wärme

im Strahlungsbereich von Rohröfen

– 60–80 % der gesamten im Ofen verwendeten Wärme

übertragen in der Bestrahlungskammer, der Rest

– im Konvektionsbereich.

Dreiatomig

in Rauchgasen enthaltene Gase

(Wasserdampf, Kohlendioxid u

Schwefeldioxid), auch absorbieren und

Strahlungsenergie in bestimmte emittieren

Wellenlängenintervalle.

Menge

Strahlungswärme im Strahler absorbiert

Kammer, abhängig von der Oberfläche des Brenners,

dessen Konfiguration und Abschirmungsgrad

Öfen. Große Brennerfläche

verbessert die Effizienz

direkte Wärmeübertragung auf Oberflächen

Rohre. Vergrößerung der Mauerwerksoberfläche

trägt ebenfalls zum Wachstum bei

Effizienz der Wärmeübertragung in der strahlenden

Kamera.

Temperatur

Gase, die den Strahlungsabschnitt verlassen,

ist normalerweise ziemlich hoch, und die Wärme dieser

Gase können weiter verwendet werden

Heißluftherd.

Gase

Verbrennung aus der Strahlungskammer, Watscheln

durch die Passmauer hinein

Konvektionskammer. Konvektionskammer

dient der Nutzung des Physischen

Wärme von austretenden Verbrennungsprodukten

Strahlungsabschnitt, normalerweise mit einer Temperatur

700–900 °С. Wärme in der Konvektionskammer

Rohstoffe werden hauptsächlich durch Konvektion übertragen

und teilweise durch die Strahlung von dreiatomigen

Abgaskomponenten. Weiter rauchen

Gase werden zum Schornstein und Rauchabzug geleitet

Rohre werden in die Atmosphäre entlüftet.

Produkt,

beheizt werden, ein bzw

mehrere Ströme treten in die Rohre ein

Konvektionsspule, passiert Rohre

Strahlungskammer Bildschirme und beheizt

gewünschte Temperatur, Ausgänge

Öfen.

Wert

Konvektionsabschnitt, normalerweise

so ausgewählt, dass

die Temperatur der austretenden Verbrennungsprodukte

bei Schweinen fast 150 °C höher als

die Temperatur der erhitzten Substanzen bei

Backofen Eingang. Daher die Wärmebelastung

weniger Rohre im konvektiven Bereich als

in Strahlung, die auf geringe zurückzuführen ist

Wärmedurchgangskoeffizient von der Seite

Rauchgase.

Effizienz

Wärmeübertragung durch Konvektion ist darauf zurückzuführen,

vor allem die Geschwindigkeit der Rauchbewegung

Gase in der Konvektionskammer. Verfolgen

zu hohen Drehzahlen hält sich jedoch zurück

zulässige Widerstandswerte

die Bewegung von Gasen.

Für

engere Strömung um die Rohre

Gase und größere Strömungsturbulenzen

Rauchgasleitungen in Konvektion

In der Regel werden Kammern eingebaut

Schachbrettmuster. In manchen Öfen

Strukturen verwenden gerippt

Konvektionsrohre mit einem hoch entwickelten

Oberfläche.

Fast

alle derzeit in Betrieb befindlichen Öfen

Zeit in Raffinerien,

sind Strahlungskonvektion,

jene.Rohrschlangen befinden sich darin

Konvektions- und Strahlungskammern.

Mit einer solchen Gegenstrombewegung von Rohstoffen

und Produkte der Kraftstoffverbrennung am meisten

volle Nutzung der erzeugten Wärme

wenn es verbrannt ist.

—

VORSICHT 1

|

УÑÑÑойÑÑво еÑÑикалÑно-ÑакелÑнойпеÑи. ein |

rамеÑа конвекÑии ÑаÑположена над камеÑой ÑадиаÑии. Ð Ð Ð Ð Ð Ð Ð Ð δÐ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ÐÐ »Ñ nb ° вномÐμÑного nb ° ÑпÑÐμÐ'Ðμл ÐμÐ½Ð¸Ñ ÑÐμпР»Ð¾Ð²ÑÑ Ð¿Ð¾Ñоков ÑоÑÑÑнки nb ° Ñпол Ð ° гР° ÑÑ d² nb ° ÑмР° Ñном поÑÑÐ'кÐμ Ð ¿Ð¾ ÑенÑÑÑ Ð¿Ð¾Ð´Ð° пеÑи в два ÑÑда.

ein

|

Ð¾Ð´Ð¾Ð²Ð°Ñ ÑаÑÑÑкоÑÑикалÑной ÑилиндÑиÑеÑÑиой Ðа 1 — ÑадианÑнÑе ÑÑÑби. 2 - мÑÑели. з - ÑоÑÑÑнки. ein |

rамеÑа конвекÑии ? Ð Ð Ð Ð Ð Ð Ð Ð Ð μm

ein

|

| Ðμ½½ð¸ººð ¸¸ð𸸸¸¸¸¸μºººÐ½º¼μμññºððð¼¾¼¼¼¼¼¼¼ð¼¼¼ð¼¼ ein |

rамеÑа конвекÑии наÑодиÑÑÑÑÑÑÑÑнад камеÑой ÑадиаÑии. D D D D D D D ¿d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð L. D d d d d d d d d d d d d d d d d d Ð d & mgr; A A A A D D D d & mgr; A A A A Ð d & mgr; d d d d d d d & mgr; d d d d d d d d d Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ðμ Ðð¾ð »ÑѸ¸¸μ ð¿μμñ¸¸¸ðð» Ñðð ° ð²ð½ð¾ð¼¼μμμð½½¾ð¾ð¼¾ ð¾ñð²ð¾ð'ð ° ¾ðððð¾¾ñð½ð ° ððð ° °¾ · · · ·¾ð² ¸¸¸¼μμñ · ·½ð μ ºº¾¾¾ · ð½ð μμðºð¾¾ · ð½ðμð¾ðð¾¾¾ ·½½ðð¾ ð¾¾ð¾ð²ññ¾ ðñð¾¾ð²ññ¾ ðñð¾¾ð²ññ ¾ ððð¾ð²ññ¾ ð '

ein

|

пеÑи Ñипа ЦÐ. ein |

rамеÑа конвекÑии Ð · Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð d & mgr; Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ¸Ñ. ÐÐμÑÑикР° Ð »ÑнÑÐμ ÑÑÑÐ ± Ñ ÐºÐ¾Ð½Ð²ÐμкÑионного Ð · мÐμÐμвикР° могÑÑ Ð ± NNN гл Ð ° Ð'кими, ÑÑÐμÐ ± ÑÐμннÑми Dd »D оÑиповР° r½Ð½Ñми.

ein

RÐ°Ð¶Ð´Ð°Ñ ÐºÐ°Ð¼ÐµÑа конвекÑии имееÑмееÑмееÑмой газоÑбоÑник и ÑегÑлиÑÑÑий Ñб.

ein

Ðмеевики камеÑÑ ÐºÐ¾Ð½Ð²ÐµÐºÑии Ð Ð Ð Ð ñð¶ð¸ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ° Ð

ein

Ðмеевики камеÑÑ ÐºÐ¾Ð½Ð²ÐµÐºÑии Ð Ð Ð Ð ñð¶ð¸ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ° Ð

ein

Ðмеевики камеÑÑ ÐºÐ¾Ð½Ð²ÐµÐºÑии Ð Ð Ð Ð ñð¶ð¸ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ° Ð DND »Ð¸ÑиÑÐμл ÑнР° Ñ Ð¾ÑоР± ÐμнноÑÑÑ ÐºÐ¾Ð½ÑÑÑÑкÑии NDD »Ð¸Ð½Ð'ÑиÑÐμÑÐºÐ¸Ñ Ð¿ÐμÑÐμй - Ð ± ол ÐμÐμ nb ° вномÐμÑноÐμ nb ° ÑпÑÐμÐ'ÐμÐ »Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð l опÑÑкР° ÐμмоÐμ ÑÐμÑÑнР° пÑÑжÐμниÐμ повÐμÑÑноÑÑи nb ° Ð'иР° нÑнÑÑ ÑÑÑÐ ± нР° 20 - 30% d ÑмÐμнÑÑиÑÑ Ð²Ð¾Ð · можноÑÑÑ Ð¾ÑÐ »Ð¾Ð¶ÐμнР¸ÑокÑа на внÑÑÑенней повеÑÑноÑÑи ÑÑÑб.

ein

|

ТÑÑбÑаÑÐ°Ñ Ð¿ÐµÑÑÑÑÑÑÑнаклоннÑм Ñводом. ein |

R камеÑе конвекÑии оÑновнР° Ñ Ð¿ÐμÑÐμÐ'Ð ° nb ° ÑÐμпР»Ð ° оÑÑÑÐμÑÑвл ÑÐμÑÑÑ, кР° к ÑкР° Ð · Ð ° но вÑÑÐμ, пÑÑÐμм ÑопÑикоÑновÐμÐ½Ð¸Ñ Ð³Ð ° Ð · ов Ñ ÑÑÑÐ ± ð Рм𸸠(60 - 70%), оññðð Ð Ð ñð½ððμ ñðμп¿¿¾ (20 - 30%) - о и Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð »ÑÑÐµÐ½Ð¸Ñ Ð ð ð ð ² ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð · 700 Rbl.

ein

R камеÑе конвекÑии A A A A A A A A D D D D D D D D D D D D d & mgr; d d d d d d d d d d d d d d d d d d d d d d d d d d d Ð Ð Ð Ð Ð Ð Ðμ Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ðμð, ð¿ñð¼ðμñ ð'ð, ðñ¸¸¼μμ ððð ð¿ñ¸¼μμμ ðð »ð¿¸¸¼μμμ ð'ð 'ñ 𿾾μ' огÑÐμвР° воР· Ð'ÑÑÐ ° dd »D пР° nb °, нР° л иÑиÐμ конвÐμкÑионной nb ° NND ¸ пÐμÑи нÐμ оР± nden · Ð ° ÑÐμÐ » Ñно.

ein

Physikalische und mechanische Eigenschaften von Solcoat-Verbundwerkstoffen

| Kompositionsoptionen | Grüner Solcoat | CroMag Solcoat | Schwarzer Solcoat | weißer Salzmantel | Hi-e Solcoat | Hi-e Rohre |

| Aussehen | Mattgrün | hellgrün glatt | schwarz grau glatt | Hellgrau glatt | dunkelgrün glatt | grün grau glatt |

| Schmelztemperatur | >1900 | 1800 | 700 | 1500 | >1900 | 1870 |

| Viskosität (4mm) 1) | 13 | 11 | 11 | 13 | 14,6 | 14,6 |

| Wärmeausdehnung | 7,2×10-6 bis 6,4×10-5 | 6,4×10-6 bis 4,8×10-5 | 1.1 – 4.3×10-5 | 9,3×10-6 bis 4,8×10-5 | 6,9×10-6 bis 4,8×10-5 | 9,8x10-5 |

| Wärmeleitfähigkeit [W/m.K] bei 300ºC 2) | 0,088 | 0,088 | 0,189 | 0,083 | 0,089 | 0,089 |

| Dichte nach Kalzinierung [g/cm3] | 2,4 | 1,9 | 3,3 | 2,4 | 2,8 | 2,8 |

| Gewichtsverlust nach Erhitzen auf 750 °C | ||||||

| Emissionsgrad (Schwärze) | 0,92 | 0,9 | 0,32 | 0,98 | 0,98 | |

| Porosität | ||||||

| Temperaturwechselbeständigkeit [ºC/sec] | >600 | >500 | >200 | >500 | >800 | >780 |

| Adhäsion | ||||||

| auf Metall 3) | 13 – 15 | 13 – 15 | 11 – 13 | 12 – 14 | 13 – 14 | 11 – 13 |

| zu Keramik 3) | >40 | >40 | 28 — 45 | >40 | >40 | 28 — 45 |

| Abriebfestigkeit | ||||||

| bei 20ºC 4) | 3,7 (100%) | 3.6 (100%) | 1,5 (100%) 6) | 4,6 (100%) | 3.8 (100%) | 3.9 (100%) 6) |

| bei 1000ºC 4,5) | 3,5 (106%) | 3.6 (105%) | 1,2 (125%) 6) | 4,4 (105%) | 4.6 (105%) | 4.6 (125%) 6) |

| Fester Bestandteil der Zusammensetzung | ||||||

| Scheinbare (Schütt-)Dichte [g/cm3] | 1,43 | 1,27 | 3 | 1,35 | 1,65 | 1,68 |

| Aussehen | Hellgrünes Pulver | Hellgrünes Pulver | Schwarzpulver | Hellgraues Pulver | Dunkelgrünes Pulver | Graugrünes Pulver |

1) bei 18 °C 2) auf glühendem Draht 3) CSN EN 24624 4) ASTM C 704 – 94 5) ∆T= -980 °C 6) Start bei 700 °C, ∆T= -680 °C

—

VORSICHT 2

R камеÑе конвекÑии Ð ° Ð Ð Ð Ð Ð Ð Ð ° Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ² d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d РРРРРРРРРРРРРРг

ein

R камеÑе конвекÑии пððñðððð ° ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ¸ ð ð ð ð ð ð ð ° ð ð ð ð ð ð ð ° ð ð ð ð ð ð ð ° ð ð ð ð ð ð ð ° ð ð ð ð ð ð ¸Ð·Ð»ÑÑÐµÐ½Ð¸Ñ ÑÑенок кладки. Ðð ° ¸¸¸¸ ± ð¾ð »ÑÑðμμμ ðð¾ð» ¸¸ñðμÑððð²¾ Ñðððð »ð ° ð ðºð ° ° °²¼¼μºº ðð¾½ ð ² ²μμðºñ¸¸¸¸¸½μððμðð °¸¸ñÑÑ ñðð °¼¼ññ¾½½½²²ðμμºº¾¾½½½²²²²μμμº¸¸¸½¸²¸¸¸¸μμ¸¸¸¸¸¸¸μμμμμμμμμμμμμ¸μμμμμμμμμμμμμμμμμμμμμμμ¸¸¸¸²μμμμμμμμμ¸μ¸μμμºμμμμμμμμ¸¸μμμμμμμμμμ¸μ¸μμμμμμμμμμμμμμ ' оð½ðððð 60 60ðð ° ° Ðμñ 60 - 70%. 30% D d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d Ð Ð

ein

R камеÑе конвекÑии Nb ° ÑпоР»Ð¾Ð¶ÐμÐ½Ñ ÐºÐ¾Ð½Ð²ÐμкÑионнÑÐμ ÑÑÑÐ ± Ñ, воÑпÑинимР° ÑÑиÐμ ÑÐμпл о гР»Ð ° внÑм оР± nb ° Ð · ом пÑÑÐμм конвÐμкÑиР¸ - Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð

ein

|

D d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d Ð Ð Ð Ð Ð Ð Ð ñ Ð Ð Ð . ein |

R камеÑе конвекÑии пÐÐðÐðÐ d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d Ð Ð ° dH A A A A Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Lebenslauf. Ðð ° ¸¸¸¸ ± ð¾ð »ÑÑðμμμ ðð¾ð» ¸¸ñðμÑððð²¾ Ñðððð »ð ° ð ðºð ° ° °²¼¼μºº ðð¾½ ð ² ²μμðºñ¸¸¸¸¸½μððμðð °¸¸ñÑÑ ñðð °¼¼ññ¾½½½²²ðμμºº¾¾½½½²²²²μμμº¸¸¸½¸²¸¸¸¸μμ¸¸¸¸¸¸¸μμμμμμμμμμμμμ¸μμμμμμμμμμμμμμμμμμμμμμμ¸¸¸¸²μμμμμμμμμ¸μ¸μμμºμμμμμμμμ¸¸μμμμμμμμμμ¸μ¸μμμμμμμμμμμμμμ ' оð½ððððð 60ñððð °° Ðμñ 60-70% D D D D D D D D D D D D D D D D D D D ÐμÐ d d d d d d d d d d d d d d d d d d d d d Ð Ð Ð Ð

ein

R камеÑе конвекÑии D d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ðμ РРРРРРРРРРРРРРРРРРг

ein

R камеÑе конвекÑии а РРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРг

ein

R камеÑе конвекÑии пðððððððð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð · Ð Ð Ð Ð Ð Ð Ð Ð ° Ð Ð Ð Ð · ов Ð¾Ñ dd · Ð »ÑÑÐμÐ½Ð¸Ñ ÑÑÐμнок кл Ð ° Ð'ки. Ðð ° ¸¸¸¸ ± ð¾ð »ÑÑðμμμ ðð¾ð» ¸¸ñðμÑððð²¾ Ñðððð »ð ° ð ðºð ° ° °²¼¼μºº ðð¾½ ð ² ²μμðºñ¸¸¸¸¸½μððμðð °¸¸ñÑÑ ñðð °¼¼ññ¾½½½²²ðμμºº¾¾½½½²²²²μμμº¸¸¸½¸²¸¸¸¸μμ¸¸¸¸¸¸¸μμμμμμμμμμμμμ¸μμμμμμμμμμμμμμμμμμμμμμμ¸¸¸¸²μμμμμμμμμ¸μ¸μμμºμμμμμμμμ¸¸μμμμμμμμμμ¸μ¸μμμμμμμμμμμμμμ ' оð½ðððð 60 60ðð ° ° Ðμñ 60 - 70%. 30% D d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d Ð Ð

ein

R камеÑе конвекÑии ÑÑÑÑевой поÑок наÑодиÑÑÑв жидком ÑоÑÑоÑни.

ein

|

СÑема пеÑедаÑи Ñепаа камеÑе конвекÑии. ein |

R камеÑе конвекÑии Ðððððððððð² ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð d d d d d d d d d d d d d d d d d d Ð Ññððμ ½½ÐÐðÐμμμÐμкккμÐμÐ ° кμμμв d d d d d d d d d d d d d d d d d d d d d d d d d d d Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ¿ °ÐµÑÑÑ ÐºÐ¾Ð½Ð²ÐµÐºÑией; оð½ððððð 60 60 ° 60ñ¸¸ðð Ðμñ 60-70% D D D D D D D D D D D D D D D D Ð ÐμÐ d d d d d d d d d d d d d d d d d d Ð Ð Ð Ð Ð Ð Ð Ð Ð

ein

R камеÑе конвекÑии а РРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРг

ein

|

? ein |

R камеÑе конвекÑии пðððððððð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð · Ð Ð Ð Ð Ð Ð Ð Ð ° Ð Ð Ð Ð · ов Ð¾Ñ dd · Ð »ÑÑÐμÐ½Ð¸Ñ ÑÑÐμнок кл Ð ° Ð'ки.

ein

|

rechts 1-гоÑелка. 2 - Halskrause 3-змеевики. ein |

Vereinfachte Berechnung der Bestrahlungskammer

Der Zweck dieser Berechnungsstufe besteht darin, die Temperatur der den Ofen verlassenden Verbrennungsprodukte und die tatsächliche Wärmedichte der Oberfläche der Strahlrohre zu bestimmen.

Die Temperatur der Verbrennungsprodukte, die den Ofen verlassen, wird durch die Methode der sukzessiven Annäherung (Methode der Iterationen) unter Verwendung der Gleichung ermittelt:

,

wo QR und Qrk — Wärmespannung der Oberfläche von Strahlrohren (tatsächlich) und auf freie Konvektion zurückzuführen, kcal/m2h;

hR — Heizfläche der Strahlrohre, m2 (siehe Tabelle 2);

hR /HS - das Verhältnis der Oberflächen, abhängig vom Ofentyp, von der Art und Methode der Brennstoffverbrennung; akzeptieren hR /HS = 3,05 ;

ist die mittlere Temperatur der Außenwand der Strahlrohre, K;

- Koeffizient für Feuerstellen mit freier Fackel = 1,2;

MITS \u003d 4,96 kcal / m2 hK - der Strahlungskoeffizient eines vollständig schwarzen Körpers.

Die Essenz der Berechnung nach der Iterationsmethode besteht darin, dass wir die Temperatur der Verbrennungsprodukte einstellen TP, die innerhalb von 10001200 K liegt, und bei dieser Temperatur bestimmen wir alle Parameter, die in der Berechnungsgleichung enthalten sind TP. Als nächstes wird diese Gleichung berechnet TP und vergleicht den empfangenen Wert mit dem zuvor empfangenen. Stimmen sie nicht überein, so wird die Berechnung mit der Übernahme fortgesetzt TPgleich dem in der vorherigen Iteration berechneten. Die Berechnung wird bis zu den angegebenen und berechneten Werten fortgesetzt TP stimmen nicht mit ausreichender Genauigkeit überein.

Für die erste Iteration nehmen wir TP = 1000K.

Mittlere Massenwärmekapazitäten von Gasen bei einer gegebenen Temperatur, kJ/kgK:

; ;

; ; .

Wärmeinhalt von Verbrennungsprodukten bei Temperatur TP = 1000K:

kJ/kg.

Die maximale Temperatur der Verbrennungsprodukte wird durch die Formel bestimmt:

,

wo T die reduzierte Temperatur der Verbrennungsprodukte ist; T = 313K;

T = 0,96 - Effizienz Öfen;

ZU.

Mittlere Massenwärmekapazitäten von Gasen bei Temperatur Tmax, kJ/kgK:

; ;

; ; .

Wärmeinhalt von Verbrennungsprodukten bei Temperatur Tmax:

kJ/kg.

Wärmeinhalt von Verbrennungsprodukten bei Temperatur TBeeindruckend.:

kJ/kg.

Direktrücklaufquote:

Die tatsächliche Wärmebelastung der Oberfläche von Strahlrohren:

kcal/m2h.

Die Temperatur der Außenwand des Bildschirms wird nach folgender Formel berechnet:

,

wo 2 = 6001000 kcal/m2hK ist der Wärmeübergangskoeffizient von der Wand zum erhitzten Produkt; akzeptieren 2 = 800 kcal/m2hK;

- Rohrwanddicke, = 0,008 m (2, Tabelle 5);

= 30 kcal/mchK ist der Wärmeleitfähigkeitskoeffizient der Rohrwand;

verärgert / verärgert - das Verhältnis der Dicke zum Wärmeleitfähigkeitskoeffizienten von Ascheablagerungen; für flüssige Brennstoffe verärgert / verärgert = 0,002 m2hK/kcal (2, S.43);

C ist die Durchschnittstemperatur des erhitzten Produkts;

ZU.

Die durch freie Konvektion verursachte Wärmespannung der Oberfläche von Strahlrohren:

kcal/m2h.

Also die Temperatur der Verbrennungsprodukte, die den Ofen verlassen:

ZU.

Wie Sie sehen können, berechnet TP stimmt nicht mit dem zu Beginn der Berechnung genommenen Wert überein, daher wiederholen wir die Berechnung und nehmen TP = 1062,47 K.

Die Berechnungsergebnisse werden in Form einer Tabelle dargestellt.

Tisch 3

|

Iterationsnummer |

ich |

Tmax, ZU |

imax, |

, |

, ZU |

, |

Tp, ZU |

|

|

2 |

16978,0 |

2197,5 |

45574,6 |

0,6952 |

24467,9 |

599,1 |

3870,3 |

1038,43 |

|

3 |

16415,4 |

2202,7 |

45712,2 |

0,7108 |

25016,9 |

601,0 |

3601,1 |

1046,12 |

|

4 |

16638,2 |

2200,7 |

45658,0 |

0,7046 |

24798,7 |

600,2 |

3707,5 |

1045,81 |

Wir berechnen die Wärmemenge, die in der Strahlungskammer auf das Produkt übertragen wird:

kJ/Std

Abb. 3. Schema der Strahlungskammer eines Rohrofens:

I - Rohstoffe (Input); II - Rohstoff (Output); III - Verbrennungsprodukte von Kraftstoff; IV - Kraftstoff und Luft.

Schlussfolgerungen: 1) berechnete die Temperatur der Verbrennungsprodukte, die den Ofen verlassen, unter Verwendung der Methode der sukzessiven Annäherung; es bedeutet TP = 1045,81 K;

2) die tatsächliche Wärmedichte der Oberfläche der Strahlrohre in diesem Fall war QR = 24798,7 kcal/m2h;

3) Vergleichen des erhaltenen Wertes der tatsächlichen Wärmedichte mit dem zulässigen Wert für diesen Ofen Qhinzufügen.= 35 Mcal/m2h (siehe Tabelle 2), können wir sagen, dass unser Ofen unterlastet ist.

DIY-Fertigung

Das Trocknen von Holz auf private Weise erfordert eine spezielle Kammer, die Sie selbst herstellen können. Wenn Sie mit Ihren eigenen Händen einen Trockner für Holz bauen müssen, müssen Sie auf einem Grundstück eine Fläche von etwa 10 m2 für die Installation zuweisen. Sie benötigen Beton für das Fundament, Material und Wärmedämmung für die Wände, Montageschaum, ein Lüftungssystem, einen Kessel und Hilfsgeräte.

Bauphasen

Der Bau eines Minitrockners besteht aus aufeinanderfolgenden Phasen:

- Vorbereitung des Fundaments für die Installation;

- Mauern;

- Wärmedämmung;

- Installation des Daches und der Türen;

- Installation an der Decke von Heizkörpern und Lüftern;

- Installation des Kessels unter Einhaltung der Sicherheitsvorschriften, Verlegung von Rohren.