Gesprühte Isolierungszusammensetzung und -eigenschaften

Sprühschaum wird in Form von zwei Komponenten geliefert - A und B:

- Stoff A - soll die Reaktion der Komponente B unterstützen. Dazu gehören: Schaumbildner, Schaumregulatoren, Katalysatoren, Polyester, Flammschutzmittel. Lieferung als braune oder gelbe Flüssigkeit.

- Substanz B ist ein Isocyanat, das bei Kontakt mit Luft zu polymerisieren beginnt. Es ist eine braune Flüssigkeit mit einem stechenden Geruch.

Wenn die Stoffe A und B gemischt werden, beginnt eine chemische Reaktion, begleitet von der Freisetzung einer großen Menge Kohlendioxid, wodurch das Material aufschäumt. Nach dem Erstarren an der Luft bildet sich eine Isolationsschicht mit vielen geschlossenen kleinen Zellen, die Kohlendioxid enthalten. Das Versprühen der Mischung erfolgt mit speziellen Geräten.

Mit allen Vorteilen von Polyurethan bietet PPU:

- Einfaches Auftragen der Mischung auf jeder Oberfläche in einer durchgehend geschlossenen Schicht ohne Bildung von Nähten. Somit müssen Sie sich keine Gedanken über mögliche Kältebrücken machen.

- Da es hydrophob ist, schützt es alle Strukturen, einschließlich Metallstrukturen, perfekt vor Korrosion (sie müssen nicht einmal lackiert werden).

- Durch die hervorragende Haftung kann das Material auf jeder Oberfläche aufgetragen werden, auch auf glatten (gereinigt von Schmutz, Staub und Fettflecken).

- Nach der Polymerisation erhält Polyurethanschaum eine hohe Festigkeit, die seine Verwendung unter anderem zur Isolierung von Kellerböden und Fundamenten ermöglicht.

- Obwohl Polyurethanschaum kein nicht brennbarer Stoff ist, ermöglichte der Zusatz von Flammschutzmitteln zur Komponente A die Vergabe eines G2-Brandzertifikats (schwer entflammbare selbstverlöschende Materialien).

Nachdem Sie sich jedoch entschieden haben, Polyurethanschaum zur Wärmedämmung zu Hause zu verwenden, müssen Sie dessen Mängel kennen und berücksichtigen.

Zu den Nachteilen gehören:

- Die Notwendigkeit, spezielle Geräte für die Arbeit zu verwenden.

- Geringe Beständigkeit gegen UV-Strahlen, was die Notwendigkeit zum Schutz der Isolierschicht vorschreibt.

- Beim Auftragen des Materials wird eine große Menge Kohlendioxid freigesetzt, das für den Menschen schädlich ist. Daher müssen Sie während der Arbeit eine Atemschutzmaske und einen Hautschutz verwenden.

- Relativ hohe Kosten für die Wärmedämmung.

- Aufgrund der großen Anzahl geschlossener Poren "atmet" das Material praktisch nicht, sodass eine natürliche Luftfiltration durch die Strukturen des Hauses unmöglich wird.

Beschreibung

Die gespritzte Polynor-Polyurethan-Dämmung ist eine völlig neue Klasse von Materialien, die für Isolierung und Schalldämmung entwickelt wurden. Es ist sehr zuverlässig, umweltfreundlich, einfach zu bedienen - es wird häufig verwendet, um Bereiche mit komplexer Form und an den unzugänglichsten Stellen zu bearbeiten. Durch die Verpackung in Zylindern können Sie genau so viel Isolierung kaufen, wie Sie für die erforderlichen Arbeiten benötigen. Die Geschwindigkeit der Isolierung eines Quadratmeters beträgt 2 Minuten durch eine Person

Vorteile:

- nahtlose Isolierung, keine Kältebrücken;

- eine Oberflächennivellierung ist nicht erforderlich;

- 100 % Haftung auf allen Baumaterialien;

- einstellbare Dicke der Dämmschicht ab 1,5 cm;

- Oberflächenschutz gegen Pilze und Schimmel;

- maximales Eindringen in Fugen und Risse;

- keine Beschwerung der Tragkonstruktion;

- leitet oder absorbiert keine Feuchtigkeit.

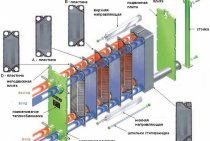

GZhU-Installation und Schaumgenerator

- Das erste, was wir in den Videoanweisungen betrachten werden, ist ein schematisches Diagramm der Technologie und Zeichnungen von Geräten zur Herstellung von Carbamidschaum (Penoizol und seine Analoga).

- Ich werde Sie über wichtige technische Nuancen, Fehler oder Missverständnisse skrupelloser Hersteller informieren, einschließlich derer, die ihren Harnstoffschaum nennen können Penoizol. Was absolut nicht zu retten ist.

- Aus langjähriger Erfahrung werde ich das Gerät eines einfachen, aber zuverlässigen und effizienten Schaumgenerators in Betrieb demonstrieren. Anschauliche Fotos, Videos, Diagramme, Zeichnungen und Anweisungen helfen Ihnen, ein solches Gerät einfach mit Ihren eigenen Händen herzustellen. Mein Schaumgenerator ist bei Bedarf einfach und schnell zu warten und zu reinigen. Wenn es verstopft ist, können Sie es in 10 Minuten zerlegen und zusammenbauen!

- Wie man einfache und zuverlässige Dispenser für eine genaue Lösungsabgabe und eine schnelle Anpassung der Harzmenge für die Herstellung von Schaum mit unterschiedlichen Dichten und Eigenschaften herstellt.

- Erforderliche Installationswartung.

Phasen der Herstellungstechnologie von Schaumdämmplatten

- Erstellung von Formularen.

- Gießen von flüssigem Penoizol.

- Belichtung 2-3 Stunden.

- Demontage von Formen und Freilegen von "Würfeln" aus Material innerhalb von 3 Stunden.

- Primäres Schneiden in Bleche.

- Trocknen.

- Konfektionierung, Verpackung, Lagerhaltung, Versand.

Es scheint, dass alles einfach und klar ist. Dennoch ist die Herstellung von Platten-Penoizol eine komplexere Technologie als das Gießen in der Anlage, die eine sorgfältige Beachtung des Verbrauchs von Komponenten, der Temperatur und der Trocknungsbedingungen erfordert.

Ungefähre Verbrauchsrate von Penoizol-Komponenten zum Ausfüllen des Formulars, Volumen 1 m3

- Harnstoff-Formaldehyd-Harz - 22 kg.

- Schaummittel - 0,2 kg.

- Härtungskatalysator (Orthophosphorsäure) - 0,3 kg.

- Leitungs- oder Prozesswasser - empirisch.

Das erste, was Sie brauchen, um mit der Herstellung von Blatt-Penoizol zu beginnen, ist ein geeigneter Raum. Wenn industrielle Produktionsvolumen geplant sind, wird ein Raum mit einer Fläche von 250-500m2 benötigt, der folgende Produktionsbereiche beherbergen sollte:

- Lager für Rohstoffe.

- Formfüllbereich.

- Trockenbereich.

- Bereich Vor- und Endzuschnitt und Verpackung.

- Fertigwarenlager.

Merkmale des Produktionsprozesses

Zur Umsetzung des technologischen Prozesses (Befüllen, Formen demontieren, Schneiden, Stapeln auf Gestellen, Zuschneiden, Verpacken usw.) wird ein Personal von drei Personen benötigt.

Außerdem muss der Produktionsraum „warm“ sein. An die Trockenpartie werden besondere Anforderungen an die Temperaturführung gestellt. So sollte die Temperatur an der Gießstelle bei mindestens 15 Grad Celsius und an der Trocknungsstelle bei mindestens 20-28 Grad Celsius gehalten werden.

Da der Trocknungsprozess drei Tage dauert, sollte die Temperatur im Trockenfach langsam ansteigen, beginnend mit 20 Grad am ersten Tag und 28 Grad am letzten Tag. In den Gieß- und Trocknungsbereichen muss eine wirksame Zu- und Abluftführung vorhanden sein.

Fertige Penoizolplatten sollten beim Trocknen auf Gestellen keine „geschlossenen“ Zonen haben. Das heißt, der Luftzugang wird von allen Seiten der Platten bereitgestellt. Eine hochwertige Trocknung ist erforderlich, damit kein späteres Schrumpfen auftritt und der Geruch von Formaldehyd vollständig verwittert ist. Ihre Dauer hängt von der Lufttemperatur im Raum, der relativen Luftfeuchtigkeit, dem Grad des Luftaustauschs und der Menge an Wasser ab, die für die Herstellung von Penoizol verwendet wird.

Schalungen für Betonierplatten sind vier Wände aus verzinktem Stahl, die durch Schnellverschlüsse miteinander verbunden sind. Der Boden der Form ist eine Palette, auf die ein verzinktes Stahlblech gelegt wird, woraufhin die Wände darauf montiert werden. Im Inneren der Form ist nichts geschmiert.

Penoizol hat einen Nachteil: Beim intensiven Trocknen ist ein Schrumpfen möglich. Daher wird der "Würfel" des fertigen Materials zunächst in größere Blätter als erforderlich geschnitten. Und nach der Endtrocknung durchläuft jedes Blatt einen speziellen, „auf Maß“ eingestellten Cutter, der „Toleranzen“ (Überschüsse) millimetergenau entfernt.

So werden aus dem Ausgangsblock ca. 7 Platten mit Abmessungen von 1200 x 600 x 100 Millimeter - 0,5 m3 fertiger Isolierung gewonnen, die in Packungen zu 7 Stück in Thermofolie verpackt werden.

Beim Schneiden und Herstellen von Dämmplatten anfallende Schnitt- und sonstige Reste werden zu Krümeln zerkleinert, in Säcke verpackt und zur wärmedämmenden Hinterfüllung verwendet. Das heißt, es ist möglich, die Produktion von Blatt-Penoizol zu charakterisieren. Wie völlig abfallfrei.

Es ist zu beachten, dass, wenn flüssiges Penoizol verwendet werden kann, auch bei der Reparatur und Rekonstruktion von Gebäuden und Bauwerken, Plattenmaterial hauptsächlich beim Bau neuer Gebäude verwendet wird.

Polyurethanschaum seine Eigenschaften und Anwendungsbereich

Bei der Herstellung des Materials wurden zu Beginn seiner Entstehung zwei Substanzen verwendet: Polyisocyanat und Polyol. Abhängig vom Anteil, in dem diese Komponenten verwendet werden, und der Reaktionsgeschwindigkeit können die technischen Eigenschaften des Endmaterials sehr unterschiedlich sein.

Es gibt zwei Arten von PPU:

- Perlon U - flexibel, elastisch, aber wenig reißfest (Schaumgummi);

- Igamid U ist hart, stark, hält aber Biegebelastungen nicht stand.

Moderner Polyurethanschaum ist ein Material mit Zellstruktur, bei dem 85-97% des Volumens von mit Gas oder Luft gefüllten Poren eingenommen werden.

Die eigentliche Substanz, die diese Poren bildet, macht nur 3-15 % des Gesamtvolumens der Isolierung aus. Daher ist PPU ein sehr leichtes Material.

Sorten

Die Wärmedämmung von Häusern erfolgt mit verschiedenen Arten:

1. Flüssigkeit. Es ist am weitesten verbreitet und wird direkt auf der Baustelle hergestellt.

2. Blatt Penoizol. Die Basis dafür ist ein flüssiges Halbzeug, das in eine regelmäßige kubische Form gegossen wird. Nach dem Aushärten wird das Array in Bleche der erforderlichen Dicke geschnitten. Der Zuschnitt erfolgt manuell (String) oder maschinell. Dann werden die Blätter getrocknet, die mechanische Endbearbeitung wird durchgeführt.

3. Granulat (Krümel, Thermowolle). Für seine Herstellung wird polymerisiertes Penoizol auf einen Bruchteil von 10-15 mm zerkleinert - diese Größe ermöglicht es Ihnen, die Elastizität beizubehalten.

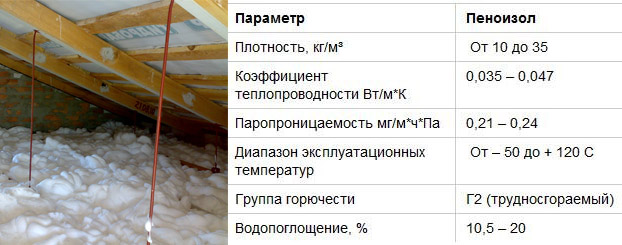

Äußerlich dem expandierten Polystyrol ähnlich, ist es ein weißes Material mit feinmaschiger Struktur. Die technischen Eigenschaften der beiden Polymere unterscheiden sich jedoch erheblich - dies wird in der Tabelle deutlich.

| Parameter, Maßeinheit | Penoizol | Styropor |

| Dichte, kg/m3 | 6-35 | 10-50 |

| Wärmeleitfähigkeit, W/(m*K) | 0,012-0,041 | 0,037-0,042 |

| Betriebstemperaturgrenzen, °C | -50/+120 | -50/+80 |

| Druckfestigkeit, kg/cm2 (bei linearer Verformung von 10 %) | 0,07-0,5 | 0,14-0,75 |

| Wasseraufnahme pro Tag, Gew.-% | 5,5-10 | bis 2.0 |

| Schrumpfung, % (flüssiges Penoizol) | bis zu 4 | |

| Entflammbarkeitsgruppe | G1-G2 | G1-G4 |

Arten von Penoizol

Das Material wird in mehreren kommerziellen Formen geliefert:

Flüssig

Stellt die zeichnungsfertige Lösung auf den erwärmten Oberflächen dar. Die Haltbarkeit der Lösung ist begrenzt. Vor dem Kauf sollten Sie sich vergewissern, dass das Produkt geeignet und die Verpackung dicht ist.

Granuliert

Granulate werden in Beuteln geliefert. Ihre Haltbarkeit ist praktisch unbegrenzt, solche Rohstoffe können für eine spätere Verwendung bevorratet werden. Vor dem Auftragen müssen Sie Zeit damit verbringen, die Lösung zu verdünnen und auf die gewünschte Konsistenz zu bringen.

Granuläres Penoizol

Granuläres Penoizol

Blatt

Dies ist eine Heizung, die im Werk geschäumt und in Formen gegossen wird. Die Platten haben eine Standardgröße für die Isolierung von 1200 * 600 mm und lassen sich bequem in Führungen oder Stoß an Stoß auf horizontalen Flächen verlegen. Auch in Rollen in verschiedenen Breiten erhältlich.

Die Hauptverbraucher von Polyurethanschaum sind

- Bauindustrie - etwa 50%;

- Instrumentierungs- und Kälteindustrie - 20%;

- Weltraum-, Raketen-, Automobil-, Möbel- und andere Industrien - die restlichen 30%.

Das Material ist als Wärmedämmung für Hauptrohrleitungen mit großem Durchmesser und großer Länge sehr beliebt geworden. In diesem Bereich schützt es nicht nur Rohre zuverlässig, sondern wird auch nur selten durch Vandalismus zerstört – weil es einfach unmöglich ist, es zur Wiederverwendung zu stehlen.In der medizinischen Industrie wird das Material zur Herstellung von orthopädischen Schuhen und Prothesen verwendet.

Materialeigenschaften

Penoizol wurde Ende des 20. Jahrhunderts als moderne Alternative zu geschäumtem Polyurethan entwickelt, einer bewährten Isolierung, die eine Reihe von betrieblichen Nachteilen hatte. Der Hauptunterschied zwischen den physikalisch-chemischen Eigenschaften von Penoizol besteht darin, dass es nach dem Schäumen seine Elastizität behält. Dies erhöht seine Festigkeit und Lebensdauer bei der Isolierung und Schalldämmung von belasteten Strukturen wie Böden und Decken erheblich. Es gibt andere Eigenschaften des Materials:

- Beständigkeit gegen Temperatur- und Feuchtigkeitsänderungen;

- Immunität gegen biologische Bedrohungen: Mikroben, Schimmelpilze, Insekten, Nagetiere;

- feine poröse Struktur trägt zu hoher Dampfdurchlässigkeit bei;

- Beständigkeit gegen Feuer und hohe Temperaturen;

- Umweltfreundlichkeit: Gibt auch beim Schwelen keine Schadstoffe ab.

Die Elastizität des Materials erleichtert die Verlegung in Plattenform. Beim Aufsprühen ermöglicht die hohe Haft- und Eindringfähigkeit der Lösung sowohl große Flächen als auch versteckte Hohlräume und schwer zugängliche Stellen zu isolieren.

Unabhängig davon ist die hervorragende Schalldämmung zu erwähnen. Penoizol bewältigt sowohl Luftschall als auch Geräusche, die durch Gebäudestrukturen übertragen werden.

Die Herstellung von Penoizol erfordert keine besonderen technischen Kenntnisse und besonders ausgefeilte Geräte und kann mit Ihren eigenen Händen eingerichtet werden.

Vorteile und Nachteile

Äußerlich ähnelt Penoizol Marshmallow-Keksen. Das leicht poröse weiße Material fühlt sich angenehm an und behält seine Elastizität und Festigkeit für mehrere Jahrzehnte. Bauexperten stellen folgende Vorteile des Materials fest:

- Niedrige Wärmeleitfähigkeit. Dieser Indikator bringt Penoizol zu einer Reihe der besten Heizgeräte auf dem Markt.

- Hohe Haftung auf den meisten Baumaterialien und hervorragende Schaumpenetration. Diese Faktoren erleichtern das Anbringen von Isolierungen sowohl auf großen Flächen als auch an verschiedenen schwer zugänglichen Stellen, einschließlich versteckter Hohlräume in Wänden und Dächern. Das Material passt gut auf horizontale, vertikale und geneigte Flächen.

- Die geschätzte Lebensdauer beträgt 55-75 Jahre. Das Ergebnis wurde durch Berechnungen und groß angelegte Tests erhalten, aber die Analyse von Kontrollproben, die 10 bis 20 Jahre gedient haben, bestätigt es.

- Hohe Dampfdurchlässigkeit. Diese Eigenschaft lässt die Isolierung "atmen" und entfernt überschüssige Feuchtigkeit aus ihrem Volumen. Dadurch wird die Ansammlung von Feuchtigkeit verhindert – ein Nährboden für Schimmelpilze und Krankheitserreger. Gleichzeitig wird in den Räumlichkeiten ein angenehmes Mikroklima aufrechterhalten.

- Unattraktiv für Schädlinge: Insekten und Nagetiere. Penoizol wird zu einer natürlichen Barriere für ihre Ausbreitung.

- Beständig gegen offenes Feuer und hohe Temperaturen. Beim Erhitzen gibt Penoizol im Gegensatz zu anderen geschäumten Materialien keine giftigen Substanzen ab.

- Beständig gegen Lösungsmittel und andere aktive Chemikalien.

Inhärente Isolierung und eine Reihe von Nachteilen.

- Im Laufe der Zeit neigt es zu volumetrischer Schrumpfung;

- Kann beim Auftragen und Trocknen einen unangenehmen Geruch erzeugen. Dies weist auf die geringe Qualität der verwendeten Lösungs- und Bindemittel hin, hat aber keinen Einfluss auf die Endqualität der Isolierung. Nur für die Zeit der Arbeiten an der Wärmedämmung muss die Wohnung verlassen werden.

Es ist besser, vor dem Kauf einer Sprühzusammensetzung auf den Geruch zu achten.

Sorten von gesprühtem Polyurethanschaum

Die durch Sprühen aufgetragene Polyurethanschaumisolierung wird in zwei Kategorien unterteilt: industriell - in Fässern verkauft und von Spezialisten zur Isolierung großer Strukturen und Oberflächen verwendet, und in 1-Liter-Flaschen, die für den unabhängigen Gebrauch bestimmt sind. Industrial PPU wird von mehreren Marken verschiedener Hersteller vertreten.

Die bekanntesten sind:

- Seaection 500 ist ein in Amerika hergestelltes Material. Es hat eine offene Struktur und die Brandschutzklasse G2.

- "Ecothermix" - hergestellt auf Basis von Pflanzenölen, enthält eine minimale Menge an Schadstoffen. Es ist in zwei Varianten erhältlich: Sorte 300 – mit geschlossener Struktur zum Schutz der Außenflächen vor Kälte und Sorte 600 – mit offener Struktur für den Innenausbau.

- Healtok Soy 200 ist eine Isolierung mit geschlossener Struktur, die aus Sojaöl und Polymerabfällen hergestellt wird. Haftet perfekt auf allen Oberflächen, füllt alle Risse und Poren dicht.

PPU in Zylindern wird aus Polymerkomponenten hergestellt. Der Zylinder hat eine Sprühspitze oder einen Adapter für die Verwendung mit einer Montagepistole.Derzeit wird dieser Heizer auf dem Markt von zwei Marken vertreten - Polynor und TEPLIS. Das Material ähnelt in seiner Optik einem Polyurethanschaum. Nach dem Aushärten bildet es eine feinmaschige Beschichtung mit geringer Wärmeleitfähigkeit. Eine Flasche reicht für 1 qm. m Oberfläche bei Auftragung mit einer Schicht von 40 mm.

Anwendungstechnik ist einfach:

- Oberflächen sind von Staub und Schmutz zu reinigen und leicht anzufeuchten.

- Auf den Ballon muss eine Düse aufgeschraubt werden.

- Dann wird geschüttelt und die Düse an die richtige Stelle gelenkt.

- Durch Drücken des Abzugshebels der Pistole wird das Material versprüht.

Derzeit wird die Isolierung in Zylindern stark beworben, Experten raten jedoch davon ab, der Werbung zu sehr zu vertrauen.

Obwohl die Hersteller von Polynor eine Lebensdauer von 35 Jahren angeben, hat es den Test der Zeit noch nicht bestanden.

Hersteller von industriellen Zweikomponenten-Isolierungen glauben, dass sich Einkomponenten-Polyurethanschaum in Zylindern praktisch nicht von gewöhnlichem Polyurethanschaum unterscheidet, aber ein Vielfaches kostet. Das Material hat viele offene Poren, daher ist es als Wasser- und Dampfsperre ungeeignet.

Nachdem Sie sich entschieden haben, Ihr Haus mit hoher Qualität zu isolieren, sollten Sie sich daher nicht auf eine unprofessionelle Heizung verlassen. Wenn Sie möchten, können Sie eine Sprühdose verwenden, um kleine Teile von Strukturen oder inneren Trennwänden zu bearbeiten, aber sie ist kaum zum Erwärmen großer Flächen geeignet.

Geltungsbereich

Penoizol eignet sich zur Isolierung und Schalldämmung aller Arten von Gebäudestrukturen und -elementen. Es wird verwendet für Artikel wie:

- Fußböden und Decken;

- Wände, einschließlich Rahmen;

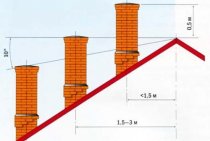

- Dächer und Fachwerksysteme;

- Erdgeschosse, Fundamente und blinde Bereiche.

Dachschaumdämmung

Dachschaumdämmung

Gesprühtes Penoizol eignet sich perfekt zum Korrigieren von Fehlern, die in früheren Bauphasen gemacht wurden. Er kann die sogenannten isolieren. „Kältebrücken“, durch die intensive Wärmeverluste aus beheizten Räumen entstehen.

Neben dem Bau findet das Material auch bei der Herstellung und Wärmedämmung von Kühlgeräten – vom Haushaltsmodell bis zur Industrieanlage – breite Anwendung.

Unabhängig davon ist die Verwendung von Penoizol als Schallschutz in Gebäuden in der Nähe von Autobahnen oder in lauten Industrien zu erwähnen. Eine 50-mm-Schicht aus Penoizol ermöglicht es Ihnen, den Geräuschpegel um ein Vielfaches zu reduzieren und angenehmere Bedingungen für Ihren Aufenthalt zu schaffen.

Penoizol wird sowohl für Wohnräume als auch zum Heizen von Haushalten und Nebengebäuden verwendet: Garagen, Bäder, Schuppen für die Haltung von Nutztieren, Keller.

Ein etwas ungewöhnlicher Einsatzbereich von Penoizol ist die Brandbekämpfung: Schaum wird zum Löschen von chemisch aktiven Stoffen und unter Spannung stehenden Anlagen eingesetzt. Das zerstäubte Material blockiert den Luftzutritt und verhindert eine weitere Verbrennung.

Eigenschaften des verwendeten Materials

Flüssigschaum für Erwärmungsverfahren ist ein hervorragendes und zuverlässiges Produkt. Das beliebteste Material ist Polyurethanschaum.

Bevor Sie selbst mit der Wärmedämmung beginnen, müssen Sie speziell angepasste Kleidung tragen.

Nachdem mit dem Sprühen begonnen werden kann, benötigt das Sprühen ein Spezialwerkzeug, das Sprühen sollte sorgfältig durchgeführt werden. Das Hauptunterscheidungsmerkmal von Polyurethanschaum ist die schnelle Aushärtung.

Danach füllt das Material den gesamten Raum zwischen den vertikal angeordneten Sparren oder Balken aus.

Betrachten Sie eine kurze Beschreibung dieses schnellen Produkts:

- Schaum zur Wanddämmung verträgt hohe Temperaturen (ca. 80 Grad Celsius) stabil;

- es kann Wasser passieren;

- hat eine hervorragende Dampfsperrleistung;

- das Material ist stark genug gegen mechanische Beschädigungen;

- Einige flüssige Wärmeisolatoren können an Volumen zunehmen. Zum Beispiel der Wärmeisolator Korund.

Neben der Wanddämmung eignet sich flüssiger Polyurethanschaum hervorragend zum Abdichten verschiedener Risse auf der Oberfläche. Daher können Sie mit seiner Hilfe problemlos Kunststofffenster montieren.

Außerdem hat dieses Isoliermaterial hervorragende feuerfeste Parameter. Der Hauptnachteil dieses Produkts besteht darin, dass es nicht in Räumen verwendet werden kann, die überhaupt nicht belüftet werden. Unter solchen Bedingungen kann es einfach nicht aushärten.

Durch die Schaumisolierung zum Selbermachen mit Ihren eigenen Händen können Sie eine monolithische Beschichtung erzielen. Auf einer solchen Oberfläche gibt es keine Nähte und Fugen.

Ein Ballon kann 700 Milliliter Schaum aufnehmen. Es wird für einen Quadratmeter isolierte Oberfläche verwendet, deren Dicke etwa vier Zentimeter beträgt.

Für den Betrieb muss der Schaumzylinder in eine speziell konstruierte Pistole für den Einbau eingebaut werden. Das Funktionsprinzip besteht darin, dass Sie den Abzug einer Baupistole drücken und einen dichten Materialstrahl auf die Oberfläche der Wand richten.

Nach einem Tag kann das Produkt vollständig aushärten.

Zur Wärmedämmung wird ein Werkzeug wie eine Luftpistole verwendet:

- Außenwände der Wohnung;

- Balkone und Loggien;

- Fundamente des Hauses (Stiftung);

- verschiedene Rohre.

Selbstinstallation der Installation

Foamer-Zeichnung. (Klicken um zu vergrößern)

Foamer-Zeichnung. (Klicken um zu vergrößern)

Auf den Websites von Herstellern, die an der Herstellung von Geräten zur Herstellung von Penoizol beteiligt sind, können Sie Installationszeichnungen erwerben und sich über die Produktionstechnologie informieren.

Durch den Kauf eines solchen Dokumentenpakets können Sie dieses Gerät selbst zusammenbauen, zumal Ersatzteile immer verfügbar sind.

Die Budgetoption wäre ein Do-it-yourself-Design und besteht aus:

- Gas-Flüssigkeits-Installation;

- Reihe von Kränen;

- Versorgungsschlauch;

- Kompressor zur Erzeugung von Druckluft;

- Kunststofffässer bis 300 l.

Das Verfahren zur Isolierung basiert auf dem Prinzip, Lösungen mit einem Katalysator aufzuschäumen und mit Carbamidharz zu mischen. Mit Hilfe einer Pumpe gelangen die Komponenten in die Anlage, wo sie unter dem Einfluss von Druckluft aufschäumen.

Eine der Hauptkomponenten des Systems in einer Gas-Flüssigkeits-Installation ist eine Pumpe, daher ist es besser, eine Qualitätspumpe zu kaufen.

Wir empfehlen Pumpen des Typs NSh 6 (Zahnradpumpe) und NSh 10 nicht, da diese bei der Zufuhr einer der Komponenten - Harz - bei der Dosierung versagen können.

Auch mit einem Elektromotor gibt es bei diesen Pumpen Probleme. Die deklarierte Leistung reicht möglicherweise nicht aus, wenn das fertige Produkt geliefert wird, um die Lücken zu füllen.

Bitte beachten Sie: Bei der Auswahl der Pumpen für die Installation müssen Dosierfehler, Fehler in der Motordrehzahlinstabilität aufgrund von Spannung und Last berücksichtigt werden.

Vorteilhafter ist der Einsatz von Plunger- oder Wirbelpumpen. Hier ist eine Fehldosierung nicht mehr möglich, aber beim Eindringen von Feststoffpartikeln kann es zu einer Störung des gesamten Arbeitsprozesses kommen, von einem Ausfall der Dosierung bis hin zum Ausfall des Geräts.

Denken Sie daran: Informieren Sie sich bei der Auswahl einer Kolben- oder Wirbelpumpe unbedingt über das Material, aus dem die Innenteile bestehen.Es ist wünschenswert, dass es vernickelt, rostfreier Stahl, Keramik oder Kunststoff ist.

Wünschenswert ist auch die Anschaffung einer hochwertigen Plungerpumpe zur Schaumversorgung. Der Schaum wird von einem Leichtschaumgenerator bei niedrigem Druck erzeugt. Am Ausgang erhalten wir Schaum mit einer schönen feinmaschigen Struktur.

Die mit Abstand effektivste Methode ist das Doppelschäumen. Penoizol am Ausgang erscheint als Trockenmasse, die es ermöglicht, nicht aus dem gefüllten Hohlraum zu fließen.

Der Kompressor am Gerät muss auf eine bestimmte Leistung eingestellt werden

Achten Sie unbedingt auf den Harzverbrauch, er sollte nicht mehr als 25 kg betragen, um ein Qualitätsprodukt zu erhalten.

In der Anlage zur Herstellung von Penoizol ist es notwendig, das optimale Verhältnis aller Komponenten für die Verteilung der Isolierung über das Füllvolumen zu schaffen.

Das Endprodukt sollte eine weiße Farbe haben und beim Pressen wieder in seine ursprüngliche Form zurückkehren.

Als Dämmstoff mit geringen Kosten und hohen Dämmeigenschaften ist Penoizol für unsere eigene Produktion von Vorteil.

Nachdem Sie die Ausrüstung gemäß den Zeichnungen zusammengestellt haben, können Sie Ihr eigenes kleines Unternehmen eröffnen und anfangen zu verdienen. Mit der Erweiterung des Anwendungsbereichs von Penoizol kann seine Produktion als vielversprechend bezeichnet werden.

Sehen Sie sich das Video an, das die Arbeitsschritte an der Ausrüstung für Penoizol mit Ihren eigenen Händen im Detail zeigt:

Herstellung von Harnstoffschaum

Im Video-Tutorial gehen wir auf die notwendigen Komponenten und Rohstoffe ein.

Das richtige Rezept zur Herstellung einer Schaumlösung. Denn auch hier gibt es ganz wichtige Punkte und Fehler, die unerfahrene Hersteller oder Betrüger machen.

Welches Harnstoffharz und welcher Härter sind zu wählen, um den hochwertigsten Schaum zu erhalten? Immerhin gibt es einen starken Geruch und Sekrete, die absolut nicht verwendet werden können. Schließlich gibt es nicht nur verschiedene Gerüchte und Gerüchte, nach der Arbeit von Hackern ist Penoizol schädlich

Ich erinnere Sie daran, wie bei jeder anderen Produktion, dass es wichtig ist, die Technologie korrekt und genau zu befolgen. Nur in diesem Fall wird es immer positive Bewertungen zu Penoizol geben.

Der Einfluss unterschiedlicher Anteile von Komponenten, einschließlich Druckluft, auf die Eigenschaften von Flüssigschaum (Penoizol und alle anderen Marken von Carbamidschaum).

Behebung möglicher Probleme mit Strom oder ungeeignetem Wasser vor Ort beim Kunden.