Capacidad de llenado del carrete

Antes de fijar el hilo de pescar, se retira la bobina: desenrosque el tornillo que se encuentra delante de la bobina y presione el botón que se encuentra en él (si el embrague es trasero).

A continuación, debe abrir el registrador. Instalamos el carrete en el eje y apretamos el tornillo. No se requiere fuerza durante la instalación. El hecho de que el carrete está instalado se indica mediante un pestillo con un clic.

Habiendo cerrado el apilador de línea, procedemos a enrollar la línea de pesca. Para un enrollado más uniforme, se recomienda tirar de la línea de pesca. Para evitar problemas durante el funcionamiento del carrete, deben quedar al menos 2 milímetros desde el borde del carrete hasta la línea de pesca.

La capacidad de la bobina la indica el fabricante de la bobina en el manual del usuario.

Fabricante

La creación y mejora de este dispositivo está a cargo de ASpromt LLC, uno de los líderes del mercado científico y técnico nacional. La empresa ha estado operando desde 2001 y durante este tiempo ha logrado un éxito significativo en la producción de complejos de plasma móvil.

Hasta la fecha, ASpromt LLC vende Gorynych a 11 países del mundo y el número de pedidos aumenta año tras año. Puede comprar oficialmente este dispositivo de nueve distribuidores en Rusia y los países de la CEI. Además de las ventas, los distribuidores brindan servicio y servicio de garantía, si es necesario, y también distribuyen productos relacionados.

Engranajes y engranajes parásitos

Cuantos menos engranajes haya en el par principal, más débil será la bobina. Para girar necesitas engranajes aumentados.

Engranaje FluiDrive: los engranajes del par principal son un mecanismo de engranajes con un movimiento suave.

Digital Gear Design es una marca de carrete, en cuya producción participaron tecnologías informáticas.

Haper Gear es un carrete cuyos dientes de engranaje se mecanizan adicionalmente para mejorar el agarre y reducir la holgura.

El engranaje parásito en forma puede tener la forma de un cuadrado o un círculo. El engranaje de forma cuadrada contribuye a un enrollado más uniforme del hilo de pescar en el carrete, incluso a los lados. El engranaje parásito también es elipsoidal, y el carro está unido a él por medio de bisagras.

Los fundamentos de la soldadura por arco

En varias instrucciones sobre cómo soldar correctamente con soldadura eléctrica, el énfasis está en el comienzo del proceso de soldadura. La primera soldadura eléctrica para principiantes en este negocio debe estar bajo la supervisión de un soldador experimentado que corrija las deficiencias y dé recomendaciones al principiante.

La soldadura con electrodo comienza con una fijación segura de la pieza. Para evitar el riesgo de incendio, vierta agua fría en un balde y colóquelo cerca del punto de soldadura.

Es imposible realizar trabajos de soldadura en bancos de trabajo de madera y tratar superficialmente los restos de los elementos de electrodos aplicados.

Para que el arco eléctrico se encienda, debe realizar los siguientes pasos:

fije firmemente la abrazadera "puesta a tierra";

aísle el alambre del cable, luego enrósquelo con cuidado en el soporte;

establezca el valor actual en la máquina soldada, de acuerdo con un cierto diámetro del elemento del electrodo;

instale el elemento del electrodo en relación con la parte de soldadura en un ángulo de 60 grados;

debe pasar con cuidado el electrodo sobre la superficie metálica, y brillará;

lleve el elemento del electrodo al metal y levántelo a una altura de 5 mm.

Si las acciones anteriores se llevaron a cabo en el orden correcto, el arco se encenderá.

Se debe observar un espacio de 5 mm durante el trabajo de soldadura, de principio a fin.

Con la soldadura adecuada del metal mediante soldadura eléctrica, el electrodo se quema lentamente y, por lo tanto, se acerca con cuidado al metal. No mueva el elemento del electrodo rápidamente porque puede atascarse. Si surge tal situación, tendrá que moverlo un poco hacia un lado.

Si el arco en sí no se enciende, se debe aumentar la corriente.

Después de que se haya encendido el arco, es necesario mover lentamente el elemento del electrodo horizontalmente, haciéndolo con pequeñas fluctuaciones. El metal que ya se ha derretido se moverá más cerca del centro del arco en esta situación.

Como resultado, se forma una costura con pequeñas ondas.

En tal situación, es necesario cambiar el elemento de electrodo viejo por uno nuevo, eliminar la escoria y reanudar el proceso de soldadura.

Además, a una distancia de 12 mm de la costura del receso, el cráter, se debe encender el arco. En este caso, es necesario llevar el electrodo al cráter de tal manera que aparezca una aleación de los elementos del electrodo antiguo y nuevo, después de lo cual es necesario reanudar la soldadura de la costura.

VER VIDEO

La trayectoria del movimiento del arco al soldar piezas tiene 3 direcciones:

- progresivo. El arco se mueve a lo largo del eje del electrodo. En este caso, se conserva la longitud del arco;

- longitudinal. En tal situación, se forma un rodillo de hilo de soldadura. Su altura está relacionada con la velocidad de movimiento y la longitud del elemento del electrodo.

El resultado es una costura delgada. Para que no desaparezca, al mover el elemento del electrodo a lo largo de la costura, se deben realizar movimientos transversales;

transverso. En esta situación, como resultado de movimientos oscilatorios, se establece un ancho de costura específico. La amplitud de tales oscilaciones se establece según el tamaño de las costuras, su posición, etc.

Los soldadores experimentados utilizan las 3 direcciones del movimiento del arco.

Características de la tecnología de soldadura.

De acuerdo con la clasificación generalmente aceptada, existen dos opciones para una soldadura ideal, en particular:

- Vista desmontable.

- Mirada irrompible.

La tecnología desmontable incluye costuras y conexiones que se pueden separar sin dañar, sin perturbar los elementos de conexión. Los elementos más simples son un perno y una tuerca. La conexión de una pieza se refiere a soluciones estructurales de alta resistencia, las partes no están separadas de ninguna manera, la singularidad y la integridad de la estructura no se violan. Esta opción incluye tecnologías de remachado y soldadura. La experiencia demuestra que para lograr una calidad ideal, la zona afectada por el calor de la soldadura, que proporciona un alto resultado de conexión, es una excelente opción.

Principio de operación

En cuanto a sus características de diseño, este dispositivo es un generador de plasma de baja temperatura clásico. El plasma se obtiene mediante un arco eléctrico que se produce entre el cátodo y el ánodo. El líquido se calienta a una temperatura extremadamente alta y, bajo alta presión, se convierte en un chorro de plasma de dirección estrecha.

Tanto el agua como el alcohol pueden servir como un fluido de trabajo que se calienta. Vale la pena señalar que solo se puede usar agua destilada o una solución de agua destilada con alcohol (contenido de alcohol del 45%).

Esta circunstancia hace que el dispositivo "Gorynych" sea universal, capaz de trabajar con una variedad de materiales y realizar varios tipos de trabajo.

A pesar del principio de funcionamiento bastante complicado, el dispositivo para soldar y cortar consta de tres componentes principales: el generador de plasma en sí, la fuente de alimentación y el sistema de control.

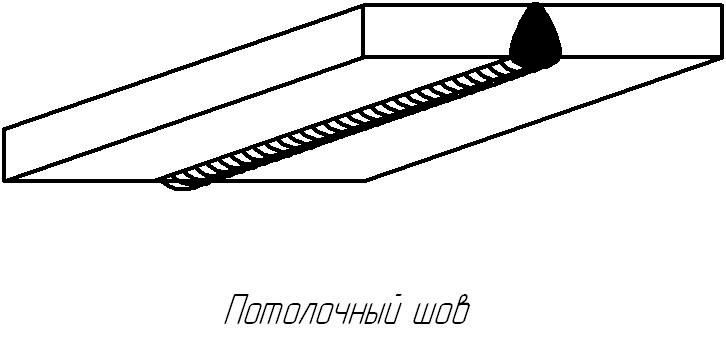

Tecnología de soldadura de costura de techo

Para los soldadores principiantes, será útil familiarizarse con el video tutorial general sobre soldadura por arco manual:

Recomendaciones generales

Soldadura de techo

Durante la soldadura, el metal fundido no cae por la fuerza de la tensión superficial. Por eso es necesario reducir al máximo el tamaño del baño de soldadura. Para hacer esto, mueva periódicamente el electrodo hacia un lado para que el metal tenga tiempo de endurecerse un poco.

Además, se reduce el ancho de los rodillos.Como regla general, son 2-3 anchos de electrodos. Por lo general, se utilizan electrodos con un diámetro de no más de 4 mm para la costura de soldadura. En el momento de eliminar el arco, a veces se forman muescas. Sujete el electrodo por los bordes para evitarlo.

El electrodo debe estar seco, de lo contrario los gases liberados pueden entrar en la soldadura, reduciendo su calidad. Al soldar con esta técnica, se reduce la evaporación de escoria y gases del metal fundido. Por lo tanto, las soldaduras en el techo tienen propiedades metálicas más bajas que las soldadas en otras posiciones.

Se recomienda realizar la soldadura en el techo usted mismo, esto le permitirá observar bien el proceso, seleccionar la velocidad y el método de cocción. Los materiales con un espesor superior a 8 mm se sueldan en varias pasadas. La sutura radicular se suele realizar con un electrodo de 3 mm, y las suturas posteriores con 4 mm.

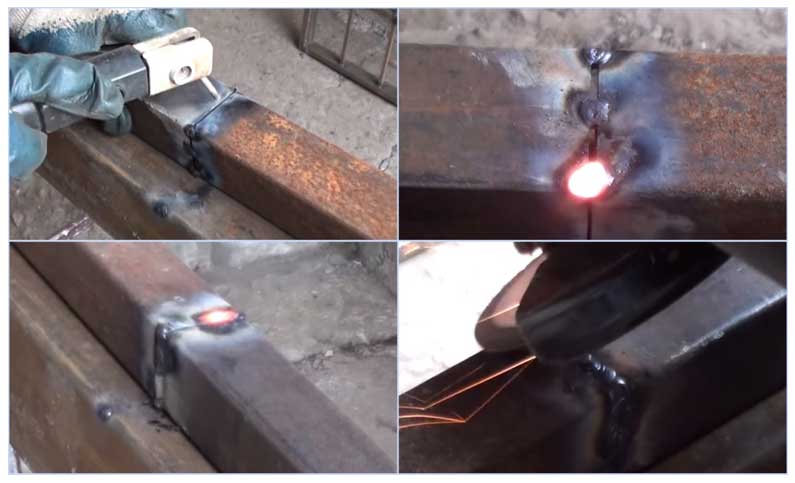

Métodos para cocinar costuras de techo.

Media luna: el electrodo debe estar en un ángulo de 90-130 ° con respecto al techo. Con movimientos oscilatorios en forma de media luna (zigzags), el electrodo penetra continuamente en la parte endurecida del metal. Este método requiere varias pasadas y es el más fácil para los principiantes.

Método de soldadura de media luna

Escalera: el electrodo está en un ángulo de 90-130 ° con respecto al techo. Lo llevan al techo y se enciende un arco. Cuando se forma el metal fundido, el electrodo se retira ligeramente (5-10 milímetros) y se vuelve a colocar, bloqueando el metal seco en un 30-50% de su longitud.

Soldadura de escalera

De ida y vuelta: el extremo del electrodo regresa constantemente a la parte endurecida del metal, alargando así constantemente la costura. Este es el método más difícil y lento, pero al mismo tiempo es el más duradero.

forma recíproca

Alimentador de bobina de carrete giratorio

Los movimientos del alimentador de bobinas son alternativos. Hay 2 tipos de dicho mecanismo:

- con engranaje de tornillo;

- con piñón.

El dispositivo basculante incluye un engranaje pequeño, un engranaje parásito, un carro y guías para él, una varilla para alimentar el carrete y sus fijaciones. El mango gira, el engranaje pequeño también comienza a girar y transfiere la fuerza al engranaje parásito, que, a su vez, pone en movimiento el carro.

El carrete de la varilla se mueve de la misma manera que el carro. Entonces, la línea de pesca encaja en el carrete de manera uniforme.

Para spinning, es mejor usar un BC con un alimentador de bobinas de tornillo.

alimentador de tornillo

La rotación del par principal se transmite al carro a través del árbol de levas del engranaje impulsor. La mayoría de los modelos BC están equipados con hélices sin fin. Las roscas de tales tornillos son de corte transversal, el paso de la ranura es diferente.

Debido al paso diferente, el carrete se mueve hacia adelante a una velocidad y hacia atrás a otra.

Esto garantiza una colocación de alta calidad incluso de hilos de pescar muy finos: su capa superior no se hunde en la inferior y el hilo de pescar no se enreda.

Cómo pescar muchos peces

La pesca da placer en su proceso, cada uno de nosotros lo sabe. Pero después de todo, además de esto, siempre queremos obtener resultados de la pesca, para atrapar no tres perchas, sino una docena de lucios de kilogramos, ¡esta será una captura! Cada uno de nosotros sueña con esto, pero no todos saben cómo.

¿Cuánto tiempo has tenido una captura realmente GRANDE? ¿Cuándo fue la última vez que pescaste TEN BIG PIKE/CARP/BREAM?

Se puede conseguir una buena captura (y lo sabemos) gracias a un buen cebo. Se puede preparar en casa, se puede comprar en tiendas de pesca. Pero es caro en las tiendas, y para preparar el cebo en casa, necesita pasar mucho tiempo y, para ser honesto, el cebo casero no siempre funciona bien.

¿Conoces esa decepción cuando compraste cebo o lo cocinaste en casa y pescaste tres o cuatro lobinas? Ciertamente familiar. Entonces, ¿tal vez es hora de usar un producto que realmente funcione, cuya eficacia ha sido probada científicamente y en la práctica en los ríos y estanques de Rusia?

Existe tal cebo y no es un mito: Fishhangri. Sí, sí, es ella. Muchas personas lo conocen, a muchos les encanta, pero solo unos pocos saben cómo usarlo, por lo que hay tantas críticas enojadas al respecto en Internet. Algunas personas simplemente no saben cómo leer las instrucciones...

Bait FishHungry da el resultado que no podemos lograr por nuestra cuenta, especialmente porque es barato, lo que lo distingue de otros medios y no necesita dedicar tiempo a hacerlo: ¡lo ordenó, lo trajo y listo!

Por supuesto, es mejor probar una vez que escuchar mil veces. Especialmente ahora, ¡la temporada! ¡Un 50% de descuento en su pedido es una gran ventaja!

¡Date prisa y pide Fishhangri!

Resolver

El mango establece el movimiento de rotación del mecanismo. Muchos BC tienen un sistema de plegado del mango que se activa presionando un botón, así como un dispositivo de tornillo para cambiar la ubicación del mango.

Hay modelos sin sistema de pulsadores. Puede plegar y reorganizar el mango en ellos mediante un mecanismo de tornillo.

Para hacer esto, se afloja el tornillo, se coloca el mango en la posición deseada y se vuelve a apretar el tornillo, fijando esta posición.

Para reorganizar el mango en este caso, se desenrosca el tornillo, se quita, se mueve el mango al lado opuesto del cuerpo del carrete, se atornilla el tornillo en el orificio hasta que se detenga.

Los carretes de velocidad están equipados con un mango doble. Pueden tener una sola empuñadura, pero complementada con un compensador que evita vibraciones debidas al desequilibrio de la empuñadura.

Limpieza de soldadura

Después de soldar, quedan salpicaduras de escamas, gotas de metal y escoria en la superficie metálica. La sutura en sí suele ser convexa, sobresale por encima de la superficie. Todas estas deficiencias se pueden eliminar: limpiar.

La limpieza de las costuras después de la soldadura se realiza por etapas. En la primera etapa, con la ayuda de un cincel y un martillo, se eliminan las escamas y la escoria de la superficie. En el segundo, si es necesario, compare la costura. Aquí necesitas una herramienta: una amoladora equipada con un disco abrasivo para metal. Dependiendo de cuán suave deba ser la superficie, se utilizan diferentes granos abrasivos.

A veces, cuando se sueldan metales dúctiles, se requiere estañado, cubriendo la soldadura con una capa delgada de estaño fundido.

https://youtube.com/watch?v=n3DtsW-YPQg

tecnología de proceso de soldadura

La soldadura de metales es un proceso de alta temperatura. Al soldar varios productos metálicos, se forma y retiene un arco eléctrico que conecta el elemento del electrodo y la pieza de soldadura entre sí.

Bajo la influencia del arco, el producto y la varilla del elemento del electrodo se funden.

Luego, aparece un baño de soldadura, en el que se mezclan elementos metálicos y de electrodos. Los parámetros de dicho baño están asociados con el modo de soldadura seleccionado; se indican en milímetros: la longitud es de 10 a 30 mm, el ancho es de 8 a 15 mm y la profundidad es de 6 mm.

Cuando el revestimiento del electrodo se derrite, aparece una zona de gas cerca del arco y por encima del baño de soldadura. Empuja el aire fuera de la zona de soldadura y evita que el oxígeno llegue a los metales que ya se han derretido.

También en esta zona aparecen vapores que producen elementos metálicos y de electrodos. Encima de las costuras aparece escoria, lo que impide que la parte fundida entre en contacto con el oxígeno, lo que degrada la calidad del trabajo soldado.

Después de la eliminación del arco eléctrico, el metal cristaliza y aparece una costura que une las partes soldadas. Encima de la costura hay una capa protectora contra la escoria, que se elimina después de unir las piezas soldadas.

Tecnología de soldadura por arco manual

La soldadura de tuberías con soldadura por arco manual no es la soldadura más fácil para los principiantes en este negocio. La capacitación en soldadura debe ser realizada por personas con experiencia en este campo, quienes brindan recomendaciones útiles y corrigen las deficiencias de los principiantes.

Durante la soldadura, el electrodo realiza ciertas acciones: traslacional, longitudinal, transversal. De estas combinaciones se obtienen diferentes tipos de costuras.Los más utilizados se muestran en la figura.

Para que la soldadura sea de alta calidad, es necesario monitorear el movimiento del arco eléctrico. Si se forma un arco demasiado largo, el metal fundido se oxida, sus gotas se rocían por todo el producto, como resultado de lo cual la costura se vuelve porosa.

La soldadura por arco manual tiene las siguientes ventajas:

- dicho trabajo se realiza en una habitación separada;

- se fabrican muchos electrodos para dicha soldadura;

- puede pasar rápidamente de un producto soldado a otro;

- las máquinas de soldar utilizadas en un proceso de soldadura de este tipo se pueden mover fácilmente de un lugar a otro.

Al mismo tiempo, la soldadura por arco de metales tiene varias desventajas:

- durante dicho trabajo de soldadura, se liberan muchas sustancias nocivas;

- tiene una baja eficiencia, a diferencia de otros tipos de soldadura;

- la calidad del trabajo de soldadura realizado está directamente relacionada con las calificaciones del soldador

Realización de soldadura semiautomática.

La soldadura semiautomática no es el trabajo de soldadura más fácil. Antes de comenzar a soldar piezas con un dispositivo semiautomático, debe leer atentamente las instrucciones de esta máquina.

El ajuste semiautomático se puede hacer de esta manera:

primero debe calcular la resistencia actual, que se determina en función del grosor del metal soldado. La información sobre estos 2 parámetros se puede encontrar en las instrucciones para el semiautomático.

La soldadura semiautomática se considera de mala calidad a baja corriente de soldadura;

- ajustar la velocidad de alimentación del alambre. La velocidad debe ajustarse en los engranajes intercambiables que se incluyen con dicho dispositivo;

- establezca el voltaje y la corriente deseados;

- verifique la corrección de la configuración de los modos en la parte de prueba;

- haga clic en el botón "Adelante";

- agregue fundente al embudo;

- realice la instalación del soporte: la punta de la boquilla debe estar en el área soldada;

- al final del ajuste de la máquina de soldar, es necesario abrir el amortiguador del embudo de fundente, hacer clic en el botón "inicio" y golpear en el lugar de soldadura. Como resultado, aparecerá un fuego en el arco y comenzará el proceso de cocción.

La máquina de soldadura semiautomática producirá un trabajo de alta calidad con varios grados de acero

Diferencias entre el generador de plasma Gorynych y los análogos más cercanos.

- Una de las principales diferencias entre este dispositivo y otros similares es su mayor respeto por el medio ambiente. La liberación de sustancias nocivas o tóxicas durante el funcionamiento es nula. Además, durante la evaporación intensiva del agua, el aire se satura de oxígeno.

- También hay que destacar la gran capacidad de trabajo del arma. En total, se colocan alrededor de 100 gramos de agua o una solución de alcohol, y esto es más que suficiente para 20-25 minutos de funcionamiento continuo.

- También vale la pena señalar la increíble sencillez del nivel de voltaje que se puede aplicar al dispositivo. Su rango puede oscilar entre 130 y 240 voltios y, en todo el rango, el generador es capaz de entregar un flujo constante de plasma.

¿Qué trabajo se puede realizar con el generador de plasma Gorynych?

Las aplicaciones para este dispositivo son muy grandes y continúan aumentando a medida que las personas encuentran más y más usos para este dispositivo. En este momento, puede usarlo de la siguiente manera:

- Soldadura de aceros estructurales, inoxidables, aleados, metales no ferrosos, así como sus aleaciones.

- Soldadura y soldadura de productos de metales no ferrosos.

- Corte de acero, productos de fundición, metales no ferrosos, así como sus aleaciones.

- Soldadura con soldaduras blandas y duras con puntos de fusión altos y bajos.

- Fusión de metal en pequeñas cantidades en crisoles.

- Tratamiento térmico superficial.

- Procesamiento auxiliar de metales en el proceso productivo de fundición.

- Procesamiento de materiales refractarios de origen inorgánico y orgánico (basalto, cuarzo, granito, vidrio de cuarzo, hormigón, mármol, fibrocemento y otros materiales).

- Quema de artículos pequeños.

- Recubrimiento en polvo de productos.

- Oxidación térmica de piezas.

- Endurecimiento de piezas metálicas.

- Procesamiento termorretráctil.

- Aplicación de esmalte.

- Fabricación y transformación de productos de vidrio.

- Corte de fibra de vidrio.

- Obtención de compuestos químicos.

- Eliminación de óxidos de superficies metálicas.

- Limpiar las superficies de productos resistentes al calor y varios agujeros en ellos de contaminantes orgánicos y de otro tipo.

- Limpieza de superficies y microagujeros de contaminantes orgánicos en matrices de platino.

- Fusión de superficies de hormigón para reducir la higroscopicidad.

- Para las necesidades de la joyería.

- En caso de incendios menores en el área de producción en funcionamiento, se puede utilizar en el modo de arco extinguido para la extinción instantánea de incendios.

Como lo demuestran muchos años de uso, un generador de plasma en la granja puede reemplazar dispositivos como una trituradora, una sierra manual, un soplete, una máquina de soldar, un quemador de gas e incluso un cortador láser de alta temperatura.

Si es necesario, "Gorynych" incluso se puede usar como una linterna lo suficientemente brillante para iluminar las instalaciones.

Aplicación en corte artístico y soldadura de metales

La gran mayoría de las personas cree que dicho dispositivo solo puede soldar o cortar metal, pero en realidad todo es diferente. Si aplica un poco de imaginación a Gorynych, con su ayuda puede crear verdaderas obras de arte.

Por ejemplo, al tener formas preparadas previamente, puede moldear figuras de metal, vidrio o plástico. Para hacer esto, basta con calentar el material de partida en un crisol y verterlo en el molde. Por lo general, el calentamiento no lleva más de 5 minutos y, en el caso del vidrio y el plástico, todo sucede aún más rápido.

Además, puede soldar metal y, por lo tanto, crear formas y diseños abstractos, limitados solo por su imaginación.

Usando una unidad de plasma, puede cambiar las propiedades de los materiales sólidos. Un ejemplo es la clásica baldosa de granito. Si se calienta, se volverá un tono más claro y su capacidad para absorber agua aumentará en un orden de magnitud. Por lo tanto, incluso la baldosa más resbaladiza se puede convertir en una rugosa y, por lo tanto, eliminar la posibilidad de resbalar.

El mecanismo y la velocidad de rotación del rotor en el BC.

El mecanismo del rotor incluye un par principal y un alimentador de carrete. El rotor tiene una rueda que impulsa un engranaje en el eje principal. Comienza a girar debido a la rotación del mango. Se monta en un orificio de 4 lados ubicado en el eje. El par principal es una caja de cambios, tiene una relación de transmisión específica.

La velocidad a la que gira el rotor depende de la relación de transmisión de la transmisión y de la rapidez con la que gira la palanca. Según la relación de transmisión, los BC para spinning se clasifican de la siguiente manera:

- Potencia (la bobina da una revolución, y el rotor durante este tiempo de 3,2 a 4,3 revoluciones) para curricán, adaptado para cableado lento.

- Universal (de 4,5 a 6,1 vueltas). Cualquier ritmo.

- Alta velocidad (de 6,2 a 7,2) para twitching, jig.

proceso de soldadura

El proceso de soldadura en la fabricación de productos de acero inoxidable, como en los casos de soldadura de otros metales, se divide en tres etapas: preparatoria, la etapa de soldadura en sí y la final.

Etapa de preparación

En la etapa preparatoria, es necesario marcar las partes que se planean soldar, limpiarlas y desengrasarlas con una composición química especial. Si esto lo dicta el grosor de las piezas a unir, también será necesario cortar los bordes para formar mejor la soldadura.

Obras principales

La etapa principal de la soldadura consta de los siguientes pasos:

- conexión del inversor creando una polaridad inversa (el cable con el portaelectrodos se conecta al conector "+" y el cable de tierra se conecta al conector "-").Tal conexión proporcionará una mayor fusión del electrodo en comparación con la conexión directa, además de evitar que el material se queme al reducir la penetración de las piezas;

- después de que las partes estén fijadas en las posiciones en las que serán soldadas, se deben realizar las soldaduras por puntos primarias. La longitud de tales costuras y su ubicación a lo largo del contorno de la soldadura planificada se determina según el tamaño de la costura y también según el grosor de las partes a soldar;

- en el caso de que estemos hablando de crear una soldadura a largo plazo, se debe realizar un método escalonado, durante el cual la soldadura se realiza desde lados opuestos con costuras cortas;

- si es necesario realizar varias capas en una costura, luego de cada nueva capa, espere un momento para que la capa anterior tenga tiempo de enfriarse antes de aplicar una nueva;

- en el caso de una costura grande (extendida en distancia) o si tiene una configuración compleja, será necesario realizar más tachuelas en comparación con las costuras simples o cortas, cada una de las cuales será de pequeña longitud ubicada a lo largo de los bordes de la costura . Esta acción reducirá el riesgo de deformación de las piezas cerca de la costura.

Etapa final

Una vez que se completa el trabajo de soldadura, debe continuar con la etapa final. En esta etapa, la costura se limpia de la escoria resultante para determinar visualmente su calidad. Además, en esta etapa se identifican los lugares donde hay falta de penetración. Si se encuentran tales lugares, repare o corte completamente la junta y suelde, repitiendo todo el algoritmo.

Cuidados y Precauciones

- El hilo de pescar no debe caer sobre las partes giratorias del carrete.

- Al dejar la bobina almacenada hasta el próximo uso, se debe tener cuidado para asegurarse de que esté seca.

- Cada año se recomienda abrir el cuerpo de la bobina y lubricar su mecanismo con una grasa especial.

- La bobina debe usarse de acuerdo con las instrucciones, de lo contrario, en caso de avería, deberá confiar en su propia fuerza: la garantía no cubre los daños causados por un uso incorrecto del BC.

- Después de su uso, el carrete debe limpiarse con alcohol (lugares abiertos) y el rodillo de la línea debe lubricarse con grasa.

Hay muchos detalles en un carrete giratorio. "Inerciales", porque no hay inercia en el tambor al lanzar, la posición del carrete en el carrete es fija. Este es un dispositivo complejo.

Si lo cuidas y sigues las precauciones, el BC te durará muchos años. Cuando funciona correctamente, no se recomienda desmontar la bobina más de una vez al año.

Con el conocimiento de cómo se organiza el carrete giratorio, ¡ninguna avería lo tomará por sorpresa!

Para la prevención de la bobina sin inercia, vea el video. ¡Feliz visualización!

Cómo soldar tubos de perfil delgado con tus propias manos.

Cuando se trabaja en el hogar, los perfiles se sueldan con mayor frecuencia con un inversor, que se caracteriza por su bajo peso, facilidad de uso, una amplia gama de ajustes y la presencia de funciones adicionales que facilitan el trabajo.

La segunda tarea importante es determinar la polaridad correcta de los electrodos. Es bien sabido que el contacto positivo tiene una temperatura de calentamiento más alta, y con la polaridad correcta, se suministra "menos" al portaelectrodos y "más" al cuerpo de la pieza.

En consecuencia, cuando se sueldan elementos de gran espesor, es mejor utilizar la polaridad inversa.

Arroz. 12 Preparación y conexión de tuberías de bricolaje

Soldadura a tope de un tubo de perfil con un inversor

Antes de realizar el trabajo, se prepara una superficie plana a una distancia conveniente del suelo, como soporte, es mejor usar perfiles cuadrados o rectangulares de paredes gruesas, sobre los cuales se colocará el perfil de metal que se unirá.El trabajo de soldadura después de colocar tuberías sobre una superficie plana se lleva a cabo en la siguiente secuencia:

- Preparar tubos de perfil para soldar. Para hacer esto, sus extremos se cortan con un molinillo en ángulo recto y se limpian de óxido con el mismo molinillo o papel de lija.

- Alinee ambas piezas de trabajo. Se aplica una esquina de metal o cualquier objeto uniforme y largo con una superficie plana en sus paredes laterales, si el perfil tiene una soldadura, debe coincidir. La distancia entre los extremos para una penetración de alta calidad debe ser de 1 a 2 milímetros.

- Con la ayuda de soldadura por puntos con un electrodo de rutilo, el perfil de la tubería se conecta en varios lugares. Primero, esto se hace en el medio, luego se sueldan los bordes de las esquinas, si se requiere una alta precisión, se conectan las cuatro esquinas y los bordes centrales.

- Suelde desde los bordes hacia el centro, tratando de calentar uniformemente la costura, no se demore en un área, luego gire la pieza de trabajo y repita la operación en el otro lado. Para los principiantes, es mejor soldar en secciones cortas con un espacio, asegurándose de que los bordes tengan tiempo para derretirse; esto evitará quemar el metal.

- Al final del trabajo, el revestimiento de escoria se derriba, si es necesario obtener una superficie plana y lisa, la costura sobresaliente se protege con un molinillo.

Fig.13 Cómo soldar un tubo de perfil de 2 mm. extremo

Cómo soldar tubos de perfil a 90 grados con una unión en T

Las operaciones preparatorias se llevan a cabo de acuerdo con el esquema anterior, el orden del trabajo principal es el siguiente:

- Después de conectar las partes, se hacen tachuelas en los bordes laterales en ambos lados.

- Primero, la soldadura se lleva a cabo en las esquinas, moviendo continuamente el electrodo en pequeños movimientos circulares (en sentido contrario a las agujas del reloj) o en zigzag de abajo hacia arriba; esto le permite expulsar la escoria del baño de soldadura. El ángulo de inclinación del electrodo debe ser de 45 grados con respecto al plano horizontal.

- A continuación, suelde los bordes laterales ubicados en el mismo plano.

Al soldar, quema un tubo de perfil: qué hacer

Los siguientes métodos se utilizan para combatir las quemaduras:

- La soldadura se realiza con separación en tramos cortos o puntuales.

- Para evitar el sobrecalentamiento, se inserta dentro de la junta una pieza de barra de metal macizo con una sección transversal lo más cercana posible a las dimensiones internas de las piezas de trabajo.

- Reduzca la distancia entre los bordes de las piezas de trabajo.

- Trabaja en el modo de la corriente máxima de salida.

- Aumente la velocidad del movimiento del electrodo.

Fig. 14 Soldadura de un tubo de perfil delgado con una conexión en T