Inspección externa de calderas a vapor.

Exterior

inspección de calderas completas con equipos,

equipos, mecanismos de servicio

e intercambiadores de calor, sistemas

y tuberías producidas bajo vapor

a la presión de operación y si es posible

combinado con prueba en acción

mecanismos de barcos.

En

inspección para asegurarse de que el

condición de todos los dispositivos indicadores de agua

(vasos medidores de agua, grifos de prueba,

indicadores remotos de nivel de agua

etc.) y en buen estado de funcionamiento

soplado superior e inferior de la caldera.

Deber

para comprobar el estado del equipo,

el correcto funcionamiento de los accionamientos, la ausencia

pasajes de vapor, agua y combustible en glándulas,

bridas y otras conexiones.

Seguridad

las válvulas deben probarse en funcionamiento

para actuación. Las válvulas deben ser

ajustado a las siguientes presiones:

presión

apertura de la válvula

R

abierto

≤ 1.05 R

esclavo

por R

esclavo

≤ 10 kgf/cm

2

;

R

abierto

≤ 1.03 R

esclavo

por R

esclavo

> 10 kgf/cm

2

;

Máximo

presión de funcionamiento admisible

válvula de seguridad R

máximo

≤ 1.1 R

esclavo.

Seguridad

Las válvulas del sobrecalentador deben ser

ajustado para trabajar con

algunos delante de las salas de calderas

válvulas

Deber

ser probado en accionamientos manuales de operación

rotura de válvulas de seguridad.

En

resultados positivos de

inspección y verificación en funcionamiento uno de

válvulas de seguridad para calderas

debe ser sellada por el inspector.

Si

chequeo de valvulas de seguridad

en calderas de quema de residuos en el estacionamiento

parece ser posible debido a

la necesidad de trabajo a largo plazo de los principales

falla del motor o de la alimentación

vapor de la caldera auxiliar,

funcionando con combustible, luego verifique

ajustes y sellado

Las válvulas de seguridad pueden ser

producido por el armador en un viaje con

ejecución del acto correspondiente.

En

la certificación debe ser

el funcionamiento de automático

regulación de la planta de calderas.

En

esto debería asegurarse de que la alarma,

la protección y los enclavamientos están funcionando

a prueba de fallas y trabajo de manera oportuna,

especialmente cuando baja el nivel del agua.

en la caldera por debajo del nivel permitido, al terminar

suministro de aire al horno, al apagar

antorchas en el horno y en otros casos,

proporcionada por el sistema de automatización.

Deberían

comprobar también el funcionamiento de la sala de calderas

configuración al cambiar de automático

al control manual y viceversa.

Si

en el examen externo se encuentra

defectos cuya causa no es

puede ser establecida por esta inspección,

el inspector puede exigir

auditor interno

prueba hidráulica.

Pruebas hidráulicas de tuberías de sistemas de calefacción.

La prueba hidráulica del sistema de calefacción es un requisito previo para garantizar condiciones confortables en una casa privada. Con el tiempo, los elementos de calefacción se desgastan y fallan, probar el sistema de calefacción ayuda a prevenir daños durante la temporada de calefacción.

Antes de instalar elementos de calefacción y tuberías, se realiza un cálculo hidráulico del sistema de calefacción, teniendo en cuenta el material y el diámetro interno de las tuberías, el diámetro de los accesorios y accesorios, el grosor de la pared de la tubería y otros parámetros técnicos. Con cálculos incorrectos, la eficiencia del sistema puede reducirse significativamente y el período de operación puede reducirse varias veces.

Considere cómo se calcula el diámetro de la tubería del sistema de calefacción y cómo se determina el diámetro de las tuberías según la carga nominal en una sola sección.

Cálculo de la sección de la tubería de calefacción.

D = √354∙(0,86∙Q:∆t):V

donde D

- diámetro del tubo de calefacción, cm;

q

- carga en la sección calculada del sistema, kW;

∆t

– diferencia de temperatura entre las tuberías de descenso y retorno, ᵒС;

V

es la velocidad de movimiento del refrigerante, m/s.

Este cálculo le permite determinar el diámetro promedio de la tubería del sistema de calefacción. Los cálculos profesionales del sistema de calefacción utilizan muchos más datos. En este caso, no solo se determina el tamaño de una tubería individual, sino también los diámetros de las secciones estrechas, la distancia entre las tuberías, etc.

¿Por qué es necesaria la prueba hidráulica de un sistema de calefacción?

Cada sistema de calefacción individual tiene su propia presión de funcionamiento, que determina el grado de calentamiento de la habitación, la calidad de la circulación del refrigerante y el nivel de pérdida de calor. La elección de la presión de trabajo está influenciada por una serie de factores, incluido el tipo de edificio, el número de pisos, la calidad de la línea, etc.

Mientras el refrigerante se mueve a través de las tuberías, ocurren varios procesos hidráulicos que conducen a caídas de presión en el sistema, llamadas golpes de ariete. Son estas cargas las que suelen provocar la destrucción acelerada del sistema de calefacción, por lo que las pruebas hidráulicas se realizan a una presión un 40% superior a la nominal.

Las pruebas hidráulicas de las tuberías de los sistemas de calefacción se llevan a cabo después de que se hayan realizado los siguientes trabajos:

- válvulas de control, capacidad de servicio de válvulas de cierre;

- fortalecer la estanqueidad del sistema mediante glándulas adicionales (si es necesario);

- restauración de capas de aislamiento de tuberías, reemplazo de materiales desgastados;

- desconectando la casa del sistema general con la ayuda de un tapón ciego.

Al realizar pruebas de presión, así como para llenar más el sistema con refrigerante, se utiliza una válvula de drenaje, que se instala en el retorno.

6 EQUIPOS DE MEDICIÓN RECOMENDADOS

Al probar las redes de calor para pérdidas hidráulicas, es necesario medir y registrar simultáneamente una gran cantidad de parámetros, principalmente presiones y caudales de agua de la red.

Por lo tanto, se debe prestar gran atención a la elección del equipo de medición y la organización del proceso de medición.

El registro de los parámetros medidos se puede llevar a cabo registrándolos por observadores en las tablas correspondientes, así como automáticamente, registrándolos en varios soportes de información intermedios.

Actualmente se produce una amplia gama de equipos de medición y registro de producción nacional y extranjera que cumplen con los requisitos señalados en el apartado.

Para el registro visual de la presión, se pueden usar manómetros de deformación ejemplares (tipo MO) con una precisión de clase de 0,4 y superior, y con cambios de presión significativos a lo largo de la red, manómetros de deformación de medición precisa (tipo MTI) con una precisión También se puede utilizar una clase de al menos 0,6.

Para el registro automático, se pueden utilizar transductores de presión eléctricos del tipo MT100 fabricados por Manometr, METRAN-43 de Metran o transductores ZOND-10 fabricados por NPP Hydrogazpribor con una clase de precisión de 0,25 y superior. Cuando estos instrumentos están equipados con un equipo indicador secundario de la clase de precisión adecuada, también se pueden utilizar para el registro visual de las mediciones de presión.

Las mediciones de flujo se pueden realizar con medidores de flujo estándar en la fuente de calor y las entradas de los suscriptores como parte de las unidades de medición del suministro y consumo de calor, siempre que tengan la clase de precisión requerida, estén certificados metrológicamente e instalados de acuerdo con los requisitos técnicos.

Las mediciones de caudal también pueden realizarse mediante caudalímetros ultrasónicos portátiles de producción nacional y extranjera, sujeto a las normas para su instalación. Estos dispositivos están equipados con dispositivos indicadores digitales y tienen salidas de señales de corriente normalizadas, lo que les permite ser utilizados tanto para el registro automático como visual de los resultados de la medición. Para las pruebas se pueden utilizar caudalímetros portátiles de KRONHE, caudalímetros PORTAFLOW de varios fabricantes, caudalímetros portátiles de PANAMETRICS, así como caudalímetros domésticos de VZLET.

Registro automático de los parámetros medidos para mejorar la precisión de las mediciones, es recomendable realizarlo en forma digital. Para ello, se pueden utilizar las unidades de cálculo de los contadores de calor, siempre que cumplan con los requisitos de frecuencia de registro de los parámetros medidos.

Actualmente, se produce una gran cantidad de diferentes controladores especializados para convertir y almacenar información de medición, sin embargo, están diseñados para procesar una gran cantidad de canales de medición durante mucho tiempo con una frecuencia fija de sensores de sondeo y se utilizan principalmente para gran cantidad de información y complejos de medida. Por lo tanto, su aplicación para pruebas de pérdida hidráulica, por regla general, requiere algún refinamiento.

Un dispositivo independiente listo para usar de este tipo, aplicable en el campo, es el dispositivo de almacenamiento de datos SQUIRREL 1003 de GRANT. Tiene las capacidades de servicio necesarias con suficiente capacidad de almacenamiento.

Las mediciones de la temperatura del agua de la red se pueden realizar con cualquier termómetro que proporcione una precisión de al menos 1,0 °C.

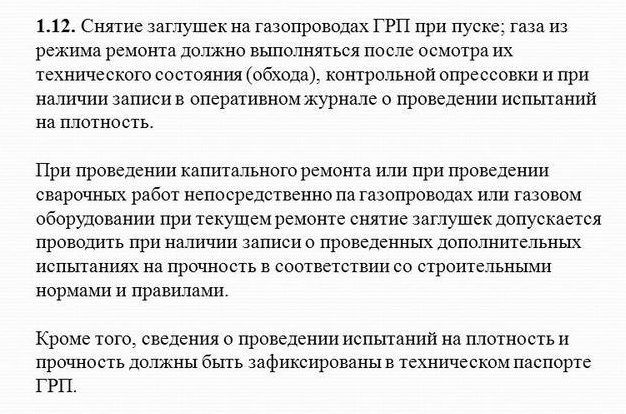

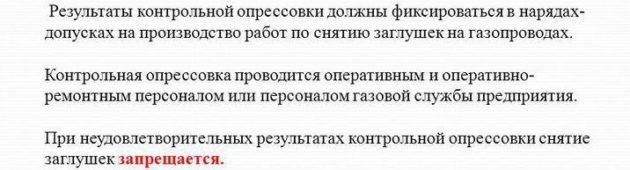

Los resultados de las pruebas de presión de control del gasoducto.

Un resultado positivo del trabajo realizado es una presión estable en la sección de comunicación de gas. En este caso, el equipo de reparación debe quitar las mangueras que conectan el conducto con la tubería de gas. Durante estas acciones, es necesario verificar que todas las válvulas de cierre en el suministro de aire a la tubería de gas estén cerradas. A continuación, se instalan tapones en las tuberías que suministran aire a la tubería de gas.

En caso de caída de presión en la comunicación durante la prueba de presión neumática, su resultado será negativo, y se retrasará la puesta en marcha del gasoducto hasta que se tomen las medidas oportunas. Se requerirá una inspección posterior del sitio de prueba para identificar inconsistencias con su posterior eliminación. Luego, la tubería de gas debe ser revisada nuevamente.

Los resultados del trabajo realizado se registran en un diario especial y se registran en los equipos del equipo de trabajo. Antes de iniciar el sistema, debe haber presión de aire en él.

En las empresas con suministro de gas, además del acto de recepción y entrega de las instalaciones de gas, se deberá contar con los siguientes documentos:

- una orden para nombrar a una persona responsable de las instalaciones de gas de la organización;

- instrucciones para el funcionamiento de las comunicaciones, equipos y aparatos de las instalaciones de gas de la organización;

- instrucción sobre protección laboral durante la operación y reparación de gasoductos y equipos de gas.

Vídeo empresa PROMSTROY

Ver otros videos

Se necesitan pruebas hidráulicas para establecer las lecturas hidráulicas reales de una nueva línea y equipar puntos o transformar estos valores cuando se usan. Durante esta aprobación, p, los residuos se transforman simultáneamente junto con t del refrigerante en ciertos segmentos de la red de calefacción. De acuerdo con los valores de medición p en las tuberías de entrega y retorno, se construye el modo piezométrico real y el modo de conteo p se establece de acuerdo con las tasas de flujo de líquido en los lugares. En comparación, se forman las discrepancias de los modos piezométricos específicos y de conteo.

Se necesitan pruebas térmicas para descubrir la pérdida real de calor en las líneas y compararlas con las lecturas calculadas y normalizadas. La necesidad de esta prueba está dictada por la derrota habitual del aislamiento térmico, su cambio en lugares separados y, además, por la transformación de los edificios. Durante la aprobación, los caudales y t del refrigerante se reemplazan en la base y al final de la parte investigada de las tuberías de suministro y retorno.

Se realizan pruebas de la temperatura más alta del portador de calor para revisar la practicidad de los edificios, el rendimiento de los correctores, el desplazamiento de los elevadores, para identificar las tensiones y distorsiones reales de las partes más cargadas de la línea de calefacción.

Además, se prueba la resistencia y la impermeabilidad de las tuberías principales de calefacción. Se realizan tanto en segmentos separados como en la línea general en general. Al realizar estas pruebas, los dispositivos del cliente deben estar exactamente apagados, su prueba también se realiza por separado.

- Se pueden realizar pruebas en las líneas de calentamiento de agua y vapor para el consumo de calor.

- Prueba de líneas de calentamiento de agua para hidroflujo.

Acto de prueba de presión del sistema de calefacción.

Este documento muestra la siguiente información:

- Qué tipo de método de prensado se utilizó;

- El proyecto de acuerdo con el cual se instaló el circuito;

- La fecha del cheque, el domicilio de su realización, así como los nombres de los ciudadanos que firman el acta. Básicamente, este es el propietario de la casa, representantes de la organización de reparación y mantenimiento y redes de calefacción;

- ¿Cómo se resolvieron los problemas identificados?

- Comprobar resultados;

- ¿Existen signos de fuga o fiabilidad de las uniones roscadas y soldadas? Además, se indica si hay gotas en la superficie de accesorios y tuberías.

Normas reglamentarias para las pruebas hidroneumáticas

Las reglas para llevar a cabo dicho trabajo están determinadas por documentos reglamentarios - SNiP (Construyendo regulaciones).

Estas normas regulan ciertos esquemas e instrucciones tecnológicas, teniendo en cuenta las especificidades del trabajo en términos de cumplimiento de las normas de seguridad, y también determinan el equipo para probar la presión del sistema de calefacción.

Algunos de ellos se extienden de adelante hacia atrás en forma vertical por todo el automóvil y ocupan todas las ventanas, evitando que choques con la cabeza y cristales entren en la cabina. En algunos modelos, las bolsas de aire adicionales también están disponibles en la siguiente área de la escala de lesiones: área de las piernas. Para minimizar los daños a los ocupantes, la mayoría de las bolsas de aire han comenzado a incluir un sistema que les permite desplegarse con mayor o menor intensidad según la gravedad del choque. Así, la rápida expansión de la bolsa no permite daños con impactos menores.

Las pruebas hidráulicas deben estar precedidas por el lavado y la preparación de la tubería principal del sistema de calefacción. El lavado se lleva a cabo de varias maneras y tiene como objetivo eliminar las incrustaciones y los depósitos de sus diversas sales y otros compuestos químicos de las paredes internas de las tuberías del sistema. Para esto, se utiliza un compresor.

¿Qué es la prueba de presión de un sistema de calefacción y suministro de agua?

No debe olvidarse que el airbag es un complemento del cinturón de seguridad y no lo reemplaza de ninguna manera. Este cojín puede prevenir lesiones en colisiones a muy baja velocidad, pero si no llevamos cinturón no sirve de nada en colisiones fuertes.

Aire acondicionado Aumenta el confort durante la conducción, enfría el aire que entra en el habitáculo y seca y filtra el aire. Su misión más famosa es mantener una temperatura estable en el interior del vehículo mediante un circuito de refrigeración. Basa su trabajo en que un líquido se evapora aumentando su temperatura o disminuyendo la presión a la que está sometido, proceso en el que se absorbe calor.El circuito cerrado se utiliza con un refrigerante gaseoso que tiene un punto de ebullición bajo.

La composición de los depósitos en las paredes de las tuberías de los sistemas de calefacción (en orden descendente):

- óxido de hierro divalente;

- Óxido de magnesio;

- óxido de calcio;

- óxido de cobre;

- óxido de zinc;

- óxido de azufre trivalente.

¿Cuál es el significado práctico de tal lavado? Durante el funcionamiento, la eficiencia de calentamiento se reduce significativamente debido a depósitos y depósitos en las tuberías.

El diámetro de paso de las tuberías debido a depósitos e incrustaciones se reduce casi a la mitad. Todo esto conduce a averías y violaciones del correcto funcionamiento. Debido a las incrustaciones y los depósitos, se reduce la calidad de la circulación del agua.

Su acción se basa en la Ley de Faraday: una bobina de alambre que se mueve dentro de un campo magnético se carga con energía eléctrica. Así, el generador consta de una parte magnética llamada rotor que gira dentro de la carcasa. Para garantizar que el generador se mueva siempre a alta velocidad, se une al motor con una serie de poleas y correas. Algunos vehículos de competición utilizan generadores de imanes permanentes especiales que proporcionan velocidades de rotación más altas y pesan menos de lo habitual.

Una temperatura tan alta caerá tanto en el grifo como en las baterías.

Por razones de seguridad durante el período de prueba el agua caliente se cerrará

todos los consumidores conectados al sistema de calefacción urbana. también va a calefacción apagada

escuelas, instituciones preescolares, instituciones de salud. Durante las pruebas de 5 a 6 horas, circulará agua a alta temperatura en los sistemas de calefacción de los edificios residenciales.

Los residentes en cuyos apartamentos se instalen tuberías de polipropileno no deben preocuparse, porque incluso cuando se suministra un refrigerante a temperatura elevada al sistema interno de la casa, se debe proporcionar un desplazamiento del agua de la red desde las tuberías de suministro y retorno, y el refrigerante se ingrese al sistema de calefacción con una temperatura no superior a 95 grados, y esto de acuerdo con las regulaciones.

También se observa que, a veces, durante las pruebas, las organizaciones de gestión apagan arbitrariamente los sistemas de calefacción central en los edificios residenciales, además del cierre requerido por seguridad del suministro de agua caliente. Esto es contrario al programa de prueba y puede afectar negativamente su conducta, provocando un aumento de la presión en las tuberías y provocando daños.

IMPORTANTE: Los líderes de la empresa administradora, HOA, cooperativa de vivienda deben completar toda la gama de medidas técnicas y organizativas para prepararse para las pruebas de temperatura.

¿Qué es un separador de aire?

Los separadores de aire o su otro nombre: los colectores de aire para sistemas de calefacción están diseñados para eliminar el aire del refrigerante que circula en el circuito. Se utiliza para sistemas de cualquier tipo, en sistemas de calefacción por suelo radiante y en. El agua pasa a través de un separador para eliminar los gases disueltos y varios contaminantes que afectan negativamente al sistema y contaminan varias válvulas. El separador de aire hace que la pregunta: cómo eliminar adecuadamente el aire del sistema de calefacción, sea absolutamente irrelevante. Pero para aumentar la confiabilidad y durabilidad del sistema, se instalan un separador y salidas de aire manuales o automáticas en el sistema de calefacción de una casa o empresa.

Los separadores de aire tienen muchas propiedades útiles que mejoran los circuitos de calefacción:

Por lo tanto, se simplifica la respuesta a la pregunta popular: cómo purgar el aire del sistema de calefacción. Habrá tan poco aire en el sistema que sus escasos restos se pueden eliminar fácilmente de forma manual. Para esto, se utilizan grúas Mayevsky y salidas de aire automáticas. Hay una diferencia fundamental entre las salidas de aire manuales y automáticas. La grúa Mayevsky elimina, por ejemplo, la congestión de aire que se ha acumulado en los puntos superiores.

El separador extrae el aire disuelto en el agua y lo elimina.

Período de lavado para sistemas de calefacción.

El apagado temporal programado de la red de calefacción no implica un drenaje del recurso de los radiadores.

Esto se debe a las siguientes razones:

- los depósitos se secarán, se endurecerán;

- después de rellenar, se producirán fugas en las áreas de conexión.

Por lo tanto, los expertos recomiendan drenar el agua del sistema de calefacción de un edificio de apartamentos solo en verano, después del final del período frío. El recurso gastado se descarga en el alcantarillado a través de la válvula de drenaje. Para acelerar el flujo de agua, es necesario abrir las esclusas de aire en los radiadores de los pisos superiores. Los elevadores se limpian primero con agua fría y luego con agua calentada, mientras que el líquido que sale de las tuberías llevará consigo suspensiones de lodo y cal.

Al final del procedimiento, la caldera se llena de agua con la adición de productos químicos que ralentizan la escoria del circuito de calefacción. El nivel de líquido en las comunicaciones no debe superar la marca de control del tanque de seguridad.

¿Cuándo y para qué instalaciones de gas necesita pruebas de presión de control?

La presurización con aire o gas inerte se realiza:

- para puntos de control de gas (GRP) y unidades de control de gas (GRU) después de su instalación;

- para gasoductos, tanques, aparatos y equipos internos y externos antes de conectarlos a las comunicaciones existentes;

- para tuberías y equipos de gas después de su reparación o reemplazo.

Cuando el indicador de exceso de presión de aire en la tubería empotrada no sea inferior a 100 kPa, se puede omitir la prueba de presión de control.

Se realiza una verificación de control con un gas inerte o aire de comunicaciones externas a una presión de 20 kPa, mientras que este valor no debe caer más de 0,1 kPa dentro de una hora. Este procedimiento debe aplicarse a las tuberías internas de gas de talleres industriales, empresas rurales, edificios públicos y salas de calderas, así como a los aparatos y equipos de fracturación hidráulica y unidades de distribución de gas, únicamente bajo una presión de 10 kPa, con una pérdida permisible por hora de 0,6 kPa.

En el caso de los recipientes con gas licuado, se debe realizar un control con aire a una presión de 30 kPa durante 60 minutos. La verificación de estado se considera superada si las lecturas de presión de los manómetros no han disminuido.

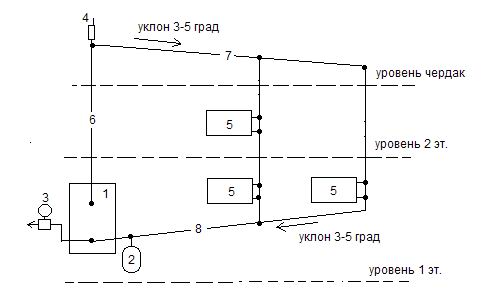

Opciones de cableado de calefacción

Mecanismo de trabajo para todos los sistemas hidráulicos.

como dicen los maestros, PiterRem es casi lo mismo; implica calentar el refrigerante en la caldera (generador de calor), desde donde el refrigerante ingresa a una cadena cerrada de tuberías y calentadores colocados en toda la casa. El agua se usa generalmente como portador de calor; con mucha menos frecuencia se utilizan otros líquidos para estos fines: los llamados "anticongelantes", líquidos especiales anticongelantes. Al pasar por todos los dispositivos de calentamiento de la cadena, el agua u otro refrigerante cede calor a cada uno de ellos, luego de lo cual regresa a la caldera y luego se repite todo el proceso.

Diagramas de sistemas de calefacción hidráulica.

difieren no solo en sus características de ingeniería, sino también en los principios de operación. Por la naturaleza del movimiento del refrigerante, se dividen en sistemas con circulación natural y forzada. Los primeros se utilizan en casas pequeñas (50-150 m²), los últimos en construcción tradicional (250 m² y más).

-

circulación natural

- el agua se calienta en la caldera y sube a través de la tubería vertical de suministro. A medida que el agua se enfría, se vuelve más pesada, su densidad aumenta y, completando el círculo, el agua menos caliente que desprendía calor regresa a la caldera a través de la tubería de retorno. Tal sistema puede funcionar sin electricidad, pero se ve "no muy" en el interior de la casa y "come" más combustible.

-

circulacion forzada

- el refrigerante se mueve con la ayuda de una bomba de circulación, lo que permite el uso de tuberías de diámetros más pequeños y no observa pendientes. La bomba de circulación solo ayuda al refrigerante a vencer la resistencia de las tuberías. Un sistema con circulación forzada es más cómodo, se puede controlar el calor en dicho sistema. La calidad de dicho sistema de calefacción es mayor, pero aquí se requiere un suministro de energía ininterrumpido.

Presión de prueba admisible durante la prueba de presión del calentamiento de agua

Muchos desarrolladores están interesados en saber a qué presión es necesario verificar el sistema de calefacción. De acuerdo con los requisitos de SNiP presentados anteriormente, durante la prueba de presión, se permite una presión superior a la de trabajo en 1,5 veces

, pero no debe ser inferior a 0,6 MPa.

En casas particulares equipadas con calefacción autónoma, no supera las 2 atmósferas y se ajusta artificialmente: si hay exceso de presion

, entonces la válvula de alivio se abre inmediatamente. Mientras que en edificios públicos y de varios apartamentos, la presión de trabajo es mucho más alta que estos valores: edificios de cinco pisos, alrededor de 3-6 atmósferas, y edificios altos, alrededor de 7-10.

Qué precauciones se deben tomar

En primer lugar, se debe tener cuidado al manipular los aparatos de calefacción. Para evitar situaciones de emergencia durante el período de prueba, los grifos de agua caliente deben mantenerse cerrados.

Si las válvulas de cierre que cierran el agua caliente están defectuosas en el punto de calefacción de un edificio residencial, y el agua caliente continúa fluyendo hacia la casa, le recomendamos que tenga cuidado al usar agua, establezca un mayor control y excluya a los niños pequeños. desde el acceso a los dispositivos de mezcla.

Hay 4 tipos de pruebas de redes de calor:

-

Para fuerza y estanqueidad.

(prensado

). Se lleva a cabo en la etapa de fabricación antes de aplicar el aislamiento. Cuando se usa anualmente. -

a la temperatura de diseño

. Realizado: para comprobar el funcionamiento de las juntas de dilatación y fijar su posición de trabajo, para determinar la integridad de los soportes fijos (1r. en 2 años). Las pruebas se realizan durante la fabricación de redes antes de aplicar el aislamiento. -

hidráulico

. Se llevan a cabo para determinar: el consumo real de agua por parte de los consumidores, las características hidráulicas reales de la tubería y la identificación de áreas con mayor resistencia hidráulica (1 vez en 3-4 años). -

Prueba térmica

. Para determinar la pérdida de calor real (1 vez en 3-4 años). Las pruebas se llevan a cabo de acuerdo con la siguiente dependencia:

Q \u003d cG (t 1 - t 2) £ Q normas \u003d q l *l,

donde q l - pérdidas de calor de 1 m de la tubería, se determinan de acuerdo con SNiP "Aislamiento térmico de tuberías y equipos".

Las pérdidas de calor están determinadas por la temperatura al final de la sección.

Pruebas de resistencia y estanqueidad.

Hay 2 tipos de pruebas:

-

hidráulico

. -

Neumático

. Comprobado en t n

Pruebas hidráulicas.

Dispositivos: 2 manómetros (de trabajo y de control) de clase superior al 1,5 %, diámetro del manómetro no inferior a 160 mm, escala 4/3 de la presión de prueba.

Orden de conducta:

- Cierre el área de prueba con tapones. Reemplace los compensadores de prensaestopas con tapones o insertos. Abra todas las líneas de derivación y válvulas si no se pueden reemplazar con tapones.

- La presión de prueba se establece = 1.25R esclavo, pero no más que la presión de trabajo de la tubería P y. Exposición 10 minutos.

- La presión se reduce a la presión de trabajo, a la que se lleva a cabo la inspección. Las fugas se controlan por: caída de presión en el manómetro, fugas evidentes, ruido característico, empañamiento de la tubería. Al mismo tiempo, se controla la posición de las tuberías sobre los soportes.

Pruebas neumáticas

está prohibido realizar para: Tuberías sobre el suelo; Cuando se combina con la colocación con otras comunicaciones.

Al realizar pruebas, está prohibido probar accesorios de hierro fundido. Está permitido ensayar accesorios de hierro dúctil a bajas presiones.

Dispositivos: 2 manómetros, fuente de presión - compresor.

- Llenado a razón de 0,3 MPa/hora.

- Inspección visual a presión P ≤ 0.3P probada. , pero no más de 0,3 MPa. R isp \u003d 1.25R trabajo.

- La presión sube a P probada, pero no más de 0,3 MPa. Exposición 30 min.

- Reducción de presión a P esclavo, inspección. Las fugas están determinadas por signos: una disminución de la presión en los manómetros, ruido, burbujeo de una solución de jabón.

Precauciones de seguridad:

- durante la inspección está prohibido bajar a la zanja;

- no se exponga a la corriente de aire.

Pruebas de temperatura de diseño

Se prueban redes térmicas con d ≥100 mm. Al mismo tiempo, la temperatura de diseño en la tubería de suministro y en el retorno no debe exceder los 100 0 C. La temperatura de diseño se mantiene durante 30 minutos, mientras que el aumento y la disminución de la temperatura no deben exceder los 30 0 C/hora. Este tipo de prueba se realiza previa prueba de presión de redes y eliminación de rachas.

Ensayos para determinar pérdidas térmicas e hidráulicas

Esta prueba se lleva a cabo en un circuito de circulación que consta de líneas de suministro y retorno y un puente entre ellos, todos los suscriptores de la rama están desconectados. En este caso, la disminución de la temperatura a lo largo del movimiento a lo largo del anillo se debe únicamente a las pérdidas de calor de las tuberías. El tiempo de prueba es de 2t a + (10-12 horas), t a - el tiempo de ejecución de la onda de temperatura a lo largo del anillo. Onda de temperatura: los observadores establecen un aumento de la temperatura de 10-20 0 C por encima de la temperatura de prueba a lo largo de toda la longitud del anillo de temperatura y se registra el cambio de temperatura.

El ensayo de pérdidas hidráulicas se realiza en dos modos: a caudal máximo y al 80% del máximo. Para cada uno de los modos, se deben tomar al menos 15 lecturas con un intervalo de 5 minutos.

Por qué y cuándo realizar pruebas hidráulicas

La prueba hidráulica es un tipo de prueba no destructiva que se lleva a cabo para verificar la resistencia y estanqueidad de los sistemas de tuberías. Todo el equipo operativo está expuesto a ellos en diferentes etapas de operación.

En general, hay tres casos en los que las pruebas deben ser obligatorias

independientemente del propósito de la tubería:

- después de la finalización del proceso de producción para la producción de equipos o partes del sistema de tuberías;

- después de completar el trabajo de instalación de la tubería;

- durante el funcionamiento del equipo.

La prueba hidráulica es un procedimiento importante que confirma o desaprueba la confiabilidad de un sistema de presión en funcionamiento. Esto es necesario para prevenir accidentes en las carreteras y preservar la salud de los ciudadanos.

Se está realizando un procedimiento para pruebas hidráulicas de tuberías en condiciones extremas. La presión bajo la cual pasa se llama presión de prueba. Supera la presión de trabajo habitual en 1,25-1,5 veces.

Características de las pruebas hidráulicas.

La presión de prueba se suministra al sistema de tuberías de manera suave y lenta para no provocar golpes de ariete y la formación de accidentes. El valor de la presión no se determina a simple vista, sino mediante una fórmula especial, pero en la práctica, por regla general, es un 25% más que la presión de trabajo.

La fuerza del suministro de agua se controla en manómetros y canales de medición.Según SNiP, se permiten saltos en los indicadores, ya que es posible medir rápidamente la temperatura del líquido en el recipiente de la tubería. Al llenarlo, es imperativo monitorear la acumulación de gas en diferentes partes del sistema.

Esta posibilidad debe descartarse en una etapa temprana.

Después de llenar la tubería, comienza el llamado tiempo de espera: el período durante el cual el equipo bajo prueba está bajo una mayor presión.

Es importante asegurarse de que esté al mismo nivel durante la exposición. Después de su finalización, la presión se minimiza a un estado de trabajo.

El personal que lo atiende debe esperar en un lugar seguro, ya que verificar la funcionalidad del sistema puede ser explosivo. Una vez finalizado el proceso, los resultados obtenidos se evalúan según SNiP. La tubería se inspecciona en busca de explosiones de metal, deformaciones.