2. Soldadura por superposición

5.2.1.

Lugar para superponer con líder

construcción de cruces y horizontales

ángulos de rotación (ver Sección 2.1) deben ser

elegir en líneas rectas.

5.2.2.

Los hoyos deben ser arrancados en el camino

excavación de zanjas con anclaje preciso

al lugar de superposición.

Dimensiones

el hoyo debe mostrarse al menos

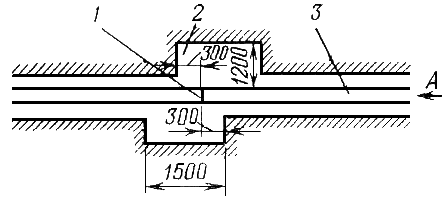

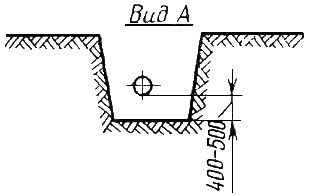

en la Fig. 5.2.1.

Arroz.

5.2.1. La ubicación del hoyo al soldar.

superposición:

1

- junta de superposición; 2 - hoyo en la zanja; 3

- tubería

Brecha

El relleno de la tubería debe garantizar

instalación libre de la superposición. Al mismo tiempo, en

la trinchera debe quedar sin llenar

una de las secciones adyacentes de la tubería

a una distancia de 60-80 m de la planificada

juntas de regazo.

5.2.3.

Práctica de planificación anticipada

se superpone en los lugares necesarios

lagunas tecnológicas (véase la sección

2.1) debe garantizar la implementación de superposiciones

sin quedarse atrás del flujo lineal.

5.2.4.

Tipo de instalación preferido

la superposición tecnológica es

opción cuando ambos extremos de la tubería

libres (no cubiertas de tierra) y ubicadas

en una trinchera (o en su "borde").

V

dependiendo de las condiciones específicas

La construcción también se puede aplicar

opción cuando un extremo de la tubería

pellizcado (enterrado o conectado, p.

con un nodo de grúa), y el otro tiene un libre

movimiento.

5.2.5.

En los casos en que se proporcione

total o unilateral libre

movimiento de tubería, cierre

se debe realizar la canalización

soldadura de una superposición a tope circunferencial

(Fig. 5.2.2, diagrama a).

Arroz.

5.2.2. Dos esquemas de soldadura superpuestos:

a

- soldadura por solape sin carga;

B

– soldadura solapada con carga

V

si ambos extremos están pellizcados

(Fig. 5.2.2, esquema b), existe la necesidad

soldadura de bobina con dos

juntas de anillo.

5.2.6.

Montaje de elementos de diferentes espesores con

No se permite la instalación de superposiciones.

5.2.7.

Al instalar superposiciones, está prohibido:

—

tire de los tubos unidos;

—

forzarlos a doblarse

mecanismos;

—

calentar la tubería fuera del área de contacto directo

instalación de una junta de regazo.

5.2.8.

Al realizar una superposición en condiciones

libre movimiento de la tubería

(Fig. 5.2.2, esquema a) es necesario trabajar

llevar a cabo en la siguiente secuencia:

—

un extremo de la tubería

prepararse para soldar y colocar

soportes de 50-60 cm de altura a lo largo del eje de la tubería;

—

látigo formando otra sección

tubería, pasar el rato junto a la primera

y marque el lugar del corte solamente

usando una plantilla unificada;

—

hacer cortar y formar cortar

utilizando una bordeadora unificada

coches;

—

en el proceso de acoplamiento, elevación

cortar latigazo por pipelayers en

altura no más de 1 m a una distancia de 60-80 m

desde el final; flacidez elástica de los circuncidados

extremo le permite combinar un extremo

con otro;

—

no está permitido colocar vigas en la tubería para

levantamiento en la ubicación del anillo

soldaduras

5.2.9.

Al realizar una superposición en condiciones

pellizcos de los extremos de la tubería (Fig.

5.2.2, esquema b) se debe realizar el trabajo

en la siguiente secuencia:

—

corte los extremos de los tubos conectados y

prepárese para soldar de acuerdo con

con los requisitos generales de la cláusula 4.2.8;

—

hacer una bobina de un tubo con el mismo

grosor real de la pared, el mismo

diámetro y la misma clase de resistencia,

como las tuberías conectadas; ancho de la bobina

debe ser al menos el diámetro de la conexión

tubería; igualdad de espesores de pared de la bobina

y la tubería conectada debe estar registrada

usando un medidor de espesor ultrasónico;

—

acoplado con la ayuda de un tiendetubos

bobina a la tubería, exponer

autorización requerida (ver párrafo 2.4.4) y producir

soldadura;

—

el montaje de la segunda junta comienza a producir

después de la finalización de la primera junta.

5.2.10.

Interrupciones en el proceso de soldadura de superposiciones.

no permitido: la superposición debe soldarse

de una vez, de principio a fin.

5.2.11.

Desplazamiento de bordes en la parte del techo desde

"5 en punto" a "7 en punto" debería

ser no más de 1 mm, en el resto

perímetro, de acuerdo con el reglamento general,

no más de 3 mm.

5.2.12.

Brecha medida después

desempeño de las tachuelas, debe ser

2,5±0,5 mm independientemente del grosor de la pared

tubería. Si el proceso de compilación falla

mantener la holgura mínima

(la brecha real era inferior a 2

mm), esta sección debe ser de propileno

muela abrasiva de 2,5 mm de espesor.

1. Soldadura a tope de elementos de diferentes espesores

5.1.1.

Para soldadura directa (sin

adaptadores e insertos tubulares

espesor intermedio) juntas,

cuya diferencia de espesor excede

los requisitos de la cláusula 2.4.1 de esta Instrucción,

debe hacerse con anticipación

preparación especial del borde desde el interior

y (o) fuera de una pared más gruesa

elemento con espesor de pared t al espesor del extremo soldado t,

que no debe exceder 1,5 veces el espesor

menos elemento de paredes gruesas t (ver Fig. 5 SP).

V

como resultado de la condición de

conexión es el valor de "nuevo"

espesor t.

En este caso, t

Por

el valor de t determina tal tecnología

parámetros como necesidad y magnitud:

—

precalentamiento;

—

térmico local posterior a la soldadura

procesamiento (ver sección 6).

V

si no hay requisitos especiales

temperatura de fábrica

el calentamiento debe estar en el espesor final

grifo o accesorio:

—

28 mm o menos

…………………………………………………… 150 °C

—

más de 28 mm

………………………………………………………. 200 °C

5.1.2.

Las uniones de uniones soldadas según la cláusula 5.1.1 deben

soldarse desde el interior en todo el perímetro

con la provisión de parámetros geométricos,

regulado por la cláusula 2.6.10.4.

5.1.3.

La soldadura de elementos de diferentes espesores debe

Se lleva a cabo en una sola sesión sin interrupción.

5.1.4.

Si la "falda" de refuerzo no tiene

tubo soldado con autógena de la fábrica,

correspondiente al tamaño y grado de acero

tubería soldada, y su composición es diferente

sobre la composición química de la soldadura

tuberías hacia una mayor aleación

(níquel, aluminio, cromo,

manganeso más del 2%, etc.), entonces en este caso

selección de materiales especiales requeridos

y tecnología especial según lo recomendado

Cliente.

V

En este caso, las condiciones de soldadura se establecen

un acto que dice:

—

número de refuerzo;

—

grado de acero, composición química de la “falda”

y sus propiedades de resistencia;

—

espesor t del extremo a soldar;

—

condiciones de precalentamiento y

(si es necesario) post-soldadura

tratamiento térmico;

—

diagrama de secuencia de llenado

corte;

—

marcas de soldadores;

—

Hallazgos radiográficos (y

control ultrasónico).

Ejemplo

mapa tecnologico para soldadura

piezas de conexión se da en el apéndice.

6.

Por qué usar precalentamiento

Las siguientes son las razones principales para usar el precalentamiento en un procedimiento de soldadura.

- El tratamiento térmico de estructuras soldadas elimina la humedad de la superficie y, en consecuencia, ayuda a reducir el agrietamiento.

- Mejora la posterior fusión y deposición del metal de soldadura.

- Esto reduce el desarrollo de tensiones al promover una expansión y contracción uniforme entre la soldadura y el metal base.

- Una de las tareas principales del precalentamiento es ralentizar la velocidad de enfriamiento, lo que garantiza una solidificación uniforme de la unión. Por lo tanto, la microestructura del metal tendrá propiedades mecánicas de alta calidad.

Tipos

Según las consideraciones de la aplicación, el tratamiento térmico de las estructuras soldadas se puede determinar de varias maneras.

- Precalentamiento: la temperatura mínima de la soldadura se establece inmediatamente antes del inicio de la soldadura.En la Especificación del proceso de soldadura (WPS), se puede especificar dentro de un cierto rango.

- Precalentamiento entre pasadas: en la soldadura de pasadas múltiples, se requiere la temperatura máxima antes de que comience la siguiente pasada. El calentamiento en este caso no puede ser inferior al valor mínimo del tratamiento de precalentamiento.

- El mantenimiento de la temperatura de soldadura es la temperatura mínima de la zona de soldadura que debe mantenerse durante todo el proceso de soldadura. Cuando se interrumpe el trabajo, la temperatura de la zona de soldadura no debe disminuir.

¿Dónde se utiliza el tratamiento térmico de estructuras soldadas?

Por regla general, el precalentamiento se aplica sobre el metal base a cierta distancia de la soldadura. Supongamos que A es una cierta parte de la soldadura de filete, entonces hay dos problemas al calcular la distancia para aplicar el precalentamiento.

- Si el espesor del metal base es menor o igual a 50 mm, entonces el valor de A no debe exceder los 50 mm de la soldadura.

- Si el espesor del metal base supera los 50 mm, entonces A debe estar a menos de 75 mm de la soldadura (instrucción para la emisión de certificados al personal de control de calidad: CSWIP 23.4).

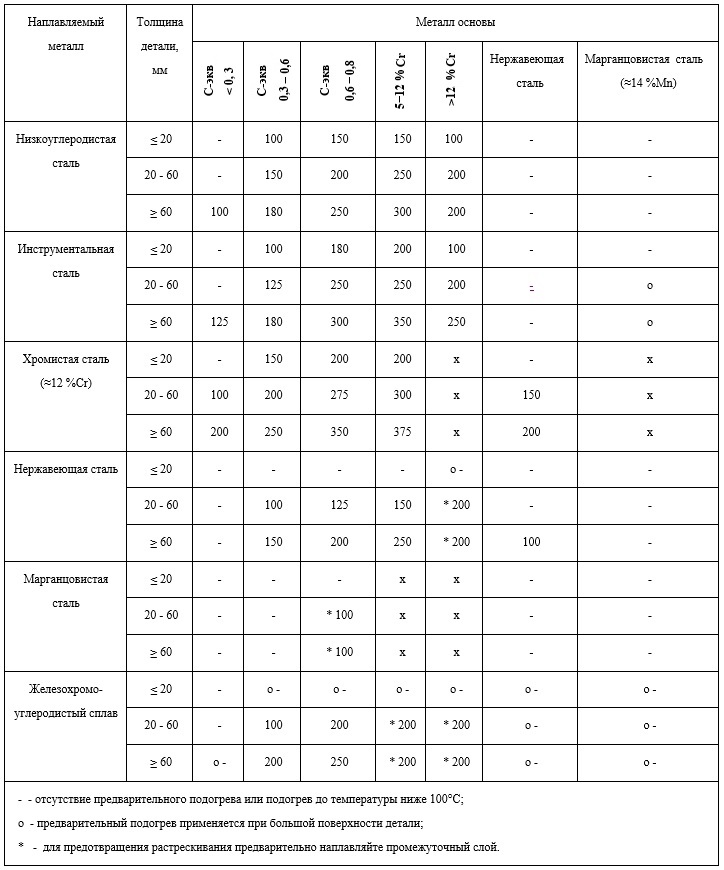

Temperaturas de precalentamiento

Muchos tendrán una pregunta: ¿a qué valores de temperatura se calienta el metal? La temperatura de calentamiento recomendada de las estructuras metálicas de acero antes de soldar ayudará a responder esta pregunta. En la siguiente tabla, se muestra en relación con el espesor y la composición de diferentes aceros.

Equipo

Actualmente se han desarrollado varios tipos de equipos en el mercado y se utilizan en algunas industrias comerciales con el fin de indicar, medir y controlar la temperatura de precalentamiento. Los principales sensores de temperatura y dispositivos de medición que se utilizan para esto se enumeran a continuación.

Termómetro de contacto: se utiliza para medir con precisión temperaturas de hasta 350 grados centígrados. Consiste en un dispositivo sensor de temperatura conocido como "termistor", su resistencia disminuye significativamente cuando se calienta y, por lo tanto, es inversamente proporcional a la temperatura. Sin embargo, para obtener resultados precisos, se necesita una "calibración periódica", que es una desventaja de este equipo.

Lápiz térmico y pasta térmica: consisten en un material que se derrite o cambia de color cuando se calienta, dependiendo de la temperatura. Son asequibles, de bajo costo y fáciles de usar. Su debilidad es que no dan medidas precisas.

Termopar: funciona según el principio de medir la diferencia de potencial termoeléctrico entre el metal de soldadura caliente y el metal de soldadura para calcular la temperatura. Se utiliza durante la soldadura, después de ella y para el tratamiento térmico con el fin de monitorear y controlar constantemente la temperatura de calentamiento y enfriamiento. El equipo proporciona mediciones precisas en un amplio rango de temperaturas, pero necesita una calibración periódica. Este es un problema significativo.

GESNm 12-11-002-08

Calentamiento concomitante de juntas de tubería soldadas, diámetro exterior: 76 mm

DECLARACIÓN DE RECURSOS LOCALES GESNm 12-11-002-08

| Nombre | unidad de medida |

| Calentamiento concomitante de juntas de tubería soldadas, diámetro exterior: 76 mm | 1 articulación |

| Alcance del trabajo | |

| No provisto |

PRECIO VALORES

El precio enumera los costos directos de la obra para el período Marzo del 2014 para la ciudad de Moscú, que se calculan sobre la base de estándares 2014 con adiciones 1 aplicando índices a los precios de los recursos utilizados. Índices aplicados a precios federales 2000.

Se utilizaron los siguientes índices y tarifas horarias de la “Unión de Estimadores”:

Índice del costo de los materiales: 7,485

Índice del costo de los autos: 11,643

Tarifas horarias usadas:

Entre paréntesis están los salarios por mes a una tarifa horaria determinada.

Tarifa por hora de la 1ª categoría: 130,23 rublos. a la una (22 920) frotar. por mes.

Tarifa por hora 2 categorías: 141,21 rublos. a la una (24 853) frotar. por mes.

Tarifa por hora 3 categorías: 154,46 rublos. a la una (27 185) frotar. por mes.

Tarifa por hora 4 categorías: 174,34 rublos. a la una (30 684) frotar. por mes.

Tarifa por hora de la 5ª categoría: 200,84 rublos. a la una (35 348) frotar. por mes.

Tarifa por hora de la sexta categoría: 233,96 rublos. a la una (41 177) frotar. por mes.

Al hacer clic en este enlace, puede ver este estándar calculado en precios de 2000.

La base para el uso de la composición y el consumo de materiales, máquinas y costos de mano de obra son GESN-2001

LABOR

| № | Nombre | Unidad Cambio | Costes laborales |

| 1 | Costos laborales de los trabajadores de ensamblaje Categoría 4 | hora-hombre | 0,61 |

| 2 | Costos laborales de maquinistas (para referencia, incluidos en el costo de EM) | hora-hombre | 0,25 |

| Costos laborales totales de los trabajadores | hora-hombre | 0,61 | |

| Salarios de los trabajadores = 0,61 x 174,34 | Frotar. | 106,35 | |

| Salario de maquinistas = 73,06 (para cálculo de facturas y beneficios) | Frotar. | 73,06 |

horario de trabajo Construcción automática según presupuesto.

FUNCIONAMIENTO DE MÁQUINAS Y MECANISMOS

| № | Cifrar | Nombre | Unidad Cambio | Consumo | Unidad St-st Rub. | TotalRUB. |

| 1 | 021102 | Grúas montadas en camiones cuando se trabaja en la instalación de equipos de proceso 10 t | puré.-h | 0,25 | 1567,73 | 391,93 |

| 2 | 040502 | Máquinas manuales de soldadura por arco (CC) | puré.-h | 0,04 | 94,31 | 3,77 |

| 3 | 400001 | Coches a bordo, capacidad de carga de hasta 5 toneladas | puré.-h | 0,25 | 1014,92 | 253,73 |

| Total | Frotar. | 649,43 |

CONSUMO DE MATERIALES

| № | Cifrar | Nombre | Unidad Cambio | Consumo | Unidad St-st Rub. | TotalRUB. |

| 1 | 411-0041 | Electricidad | kWh | 0,65 | 2,99 | 1,94 |

| 2 | 501-0005 | Cables de alimentación para una tensión de 1000 V con conductores de cobre en una cubierta de plomo de la marca SBGU, con el número de conductores - 3 y una sección transversal de 50 mm2 | 1000 metros | 0,00001 | 1082745,07 | 10,83 |

| 3 | 502-0472 | Cables flexibles de alimentación para tensión hasta 380 V con aislamiento de fibra de vidrio y delta-amianto impregnado con barniz siliconado marca PSU-180, sección 6 mm2 | 1000 metros | 0,00005 | 104642,62 | 5,23 |

| 4 | 507-2833 | Tapetes de alta temperatura marca MVT-20 | metro | 0,05 | 66,62 | 3,33 |

| 5 | 509-0963 | Tejido de amianto con fibra de vidrio AST-1 de 1,8 mm de espesor | T | 0,00006 | 500447,1 | 30,03 |

| 6 | 509-0987 | Cordón de amianto de uso general de la marca SHAON con un diámetro de 2,0-2,5 mm | T | 0,00004 | 204340,5 | 8,17 |

| 7 | 999-9950 | Recursos materiales auxiliares no estandarizados (2% del salario de los trabajadores) | frotar. | 0,12 | 0,00 | |

| Total | Frotar. | 59,53 |

RECURSOS TOTALES: RUB 708,97

PRECIO TOTAL: RUB 815,32

Puede ver este estándar calculado en precios de 2000. siguiendo este enlace

El precio se compiló de acuerdo con los estándares de la edición GESN-2001 2014 con adiciones 1 en precios Marzo del 2014.Para determinar los valores intermedio y final del precio se utilizó el programa DefSmeta

Presupuesto para la construcción de una casa, para la reparación y decoración de apartamentos - el programa DefSmeta

Alquiler de programasEl programa proporciona un asistente que convertirá el presupuesto en un juego.