Contenido

-

diapositiva 1

Estudiante: Plejánov A.G.

Grupo: ZOSb-0901

Profesor: Goncharov V.S. -

diapositiva 2

-

diapositiva 3

Los métodos químicos de tratamiento de aguas residuales incluyen neutralización, oxidación y reducción. Se utilizan para eliminar sustancias solubles y en sistemas cerrados de suministro de agua. El tratamiento químico a veces se lleva a cabo como un paso previo al tratamiento biológico o después de éste como un método de tratamiento posterior de las aguas residuales.

GRAMO

-

diapositiva 4

Las aguas residuales que contienen ácidos minerales o álcalis se neutralizan antes de ser vertidas a cuerpos de agua o antes de ser utilizadas en procesos tecnológicos. Las aguas con pH = 6,5 ... 8,5 se consideran prácticamente neutras.

La neutralización se puede realizar de varias formas: mezclando aguas residuales ácidas y alcalinas, añadiendo reactivos, filtrando aguas ácidas a través de materiales neutralizantes, absorbiendo gases ácidos con aguas alcalinas o absorbiendo amoníaco con aguas ácidas. Se pueden formar precipitaciones durante el proceso de neutralización. -

diapositiva 5

Los métodos bioquímicos se utilizan para purificar las aguas residuales domésticas e industriales de muchas sustancias orgánicas disueltas y algunas inorgánicas (sulfuro de hidrógeno, sulfuros, amoníaco, nitritos). El proceso de purificación se basa en la capacidad que tienen los microorganismos de utilizar estas sustancias para la nutrición en el proceso de la vida, ya que las sustancias orgánicas son fuente de carbono para los microorganismos.

-

diapositiva 6

6.3.2. Oxidación de contaminantes de aguas residuales

Los siguientes agentes oxidantes se utilizan para el tratamiento de aguas residuales; cloro gaseoso y licuado, dióxido de cloro, clorato de calcio, hipocloritos de calcio y sodio, permanganato de potasio, dicromato de potasio, peróxido de hidrógeno, oxígeno atmosférico, ácidos peroxosulfúricos, ozono, pirolusita, etc.

Durante el proceso de oxidación, los contaminantes tóxicos contenidos en las aguas residuales, como resultado de reacciones químicas, pasan a otros menos tóxicos, que se eliminan del agua. -

Diapositiva 7

Los métodos reductores de tratamiento de aguas residuales se utilizan para eliminar los compuestos de mercurio, cromo y arsénico de las aguas residuales.

Durante el proceso de purificación, los compuestos inorgánicos de mercurio se reducen a mercurio metálico, que se separa del agua mediante sedimentación, filtración o flotación. Para reducir el mercurio y sus compuestos se utilizan sulfuro de hierro, borohidruro de sodio, hidrosulfito de sodio, hidrazina, polvo de hierro, sulfuro de hidrógeno y polvo de aluminio.

La forma más común de eliminar el arsénico de las aguas residuales es precipitarlo en forma de compuestos poco solubles con dióxido de azufre. -

Diapositiva 8

Para eliminar compuestos de mercurio, cromo, cadmio, zinc, plomo, cobre, níquel, arsénico y otras sustancias de las aguas residuales, los métodos de tratamiento de reactivos más comunes, cuya esencia es convertir sustancias solubles en agua en sustancias insolubles mediante la adición de varios reactivos. , seguido de su separación del agua en forma de precipitación.

Los hidróxidos de calcio y sodio, el carbonato de sodio, los sulfuros de sodio y diversos desechos se utilizan como reactivos para eliminar los iones de metales pesados de las aguas residuales. -

Diapositiva 9

Métodos aeróbicos y anaeróbicos conocidos de tratamiento bioquímico de aguas residuales. El método aeróbico se basa en el uso de grupos de organismos aeróbicos, cuya vida requiere un suministro constante de oxígeno y una temperatura de 20...40°C. En el tratamiento aeróbico, los microorganismos se cultivan en lodos activados o biopelículas. Los métodos de purificación anaeróbica proceden sin acceso al oxígeno; se utilizan principalmente para la neutralización de sedimentos.

-

Diapositiva 10

Métodos de tratamiento térmico de aguas residuales.

Los métodos térmicos neutralizan las aguas residuales que contienen

sales minerales de calcio, magnesio, sodio, etc., así como sustancias orgánicas

stva.Dichas aguas residuales se pueden neutralizar:

- concentración de aguas residuales con posterior liberación de la solución

sustancias activas;

— oxidación de sustancias orgánicas en presencia de un catalizador;

— oxidación en fase líquida de sustancias orgánicas;

- Eliminación de incendios.

Ver todas las diapositivas

Procesamiento electromecánico

La esencia del procesamiento electromecánico radica en el hecho de que una corriente de alta potencia y bajo voltaje pasa a través de la superficie de contacto de la herramienta y la pieza de trabajo. Las protuberancias de las microrrugosidades de la capa superficial están sujetas a un fuerte calentamiento y bajo la fuerza de la herramienta se deforman y alisan, y la capa superficial se fortalece debido a la rápida eliminación de calor en la mayor parte del metal y al rápido enfriamiento. En este caso, el calentamiento a las temperaturas de transformación de fase es una condición necesaria para los modos de procesamiento de endurecimiento.

El efecto de endurecimiento se logra debido al hecho de que se obtienen velocidades de calentamiento y enfriamiento ultrarrápidas y se logra un alto grado de refinamiento del grano.

El procesamiento electromecánico se caracteriza por las siguientes características:

- el impacto térmico y de fuerza en la capa superficial se lleva a cabo simultáneamente;

- la liberación de calor en la zona de contacto entre la herramienta y la pieza de trabajo es consecuencia de la acción de dos fuentes de calor: externa e interna;

- el ciclo térmico (calentamiento, mantenimiento y enfriamiento) es muy corto y se mide en fracciones de segundo.

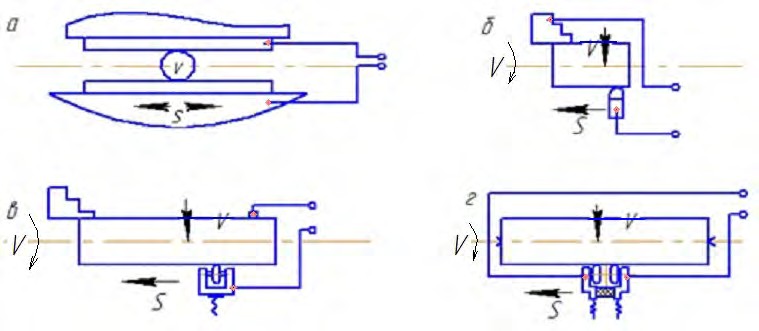

Hay varias formas de suministrar corriente eléctrica al punto de contacto entre la herramienta y la pieza de trabajo (Fig. 2).

Figura 2 - Formas de suministro de corriente eléctrica: a - a través de un contacto fijo; b - a través de elementos giratorios de equipos; en - a través del rodillo; d - a través de rodillos dobles

Cada uno de los métodos de suministro actuales tiene sus propias ventajas y desventajas. Según el propósito y el tipo de equipo para el procesamiento electromecánico, se pueden usar máquinas de torneado, fresado, taladrado y otras máquinas para cortar metales. Existen los siguientes modos de endurecimiento electromecánico.

Modo de endurecimiento duro, que implica una alta densidad de corriente superficial (700...1500 A/mm²), baja velocidad de procesamiento (0,5...5 m/min) y bajos requisitos de parámetros de rugosidad. Se forma martensita finamente dispersa en la capa superficial y no hay deformaciones plásticas significativas.

El modo de refuerzo medio se lleva a cabo a una densidad de corriente superficial de 800 A/mm² y se caracteriza por la presencia de una estructura ferrítico-martensítica y deformaciones importantes de la capa superficial. Las velocidades de procesamiento son aproximadamente iguales o ligeramente superiores a las velocidades en modo difícil.

El modo de acabado se caracteriza por la ausencia de transformaciones de fase, baja densidad de corriente superficial y altas velocidades de procesamiento (10..120 m/min). Se utiliza para el endurecimiento de superficies. Esto logra un alto rendimiento.

Los modos óptimos de endurecimiento electromecánico permiten lograr no solo los parámetros de rugosidad requeridos, sino también obtener una estructura completa de la capa superficial con mayor resistencia al desgaste.

Las tensiones residuales de compresión en la capa superficial debido a las fuerzas de deformación tienen un efecto de refuerzo en varios tipos de cargas de rotura. El endurecimiento de las capas superficiales aumenta su resistencia a la corrosión. Esto se explica no solo por el alto grado de endurecimiento, la estructura especial y la dispersión de la capa superficial, sino también por la combinación de propiedades físicas y mecánicas favorables de esta capa.

En relación con el aumento de las propiedades operativas, es aconsejable utilizar el endurecimiento electromecánico para una amplia gama de piezas que funcionan en diversas condiciones de desgaste por fricción.

Procesamiento abrasivo magnético

La esencia del mecanizado abrasivo magnético es la eliminación abrasiva de la tolerancia mediante la creación de un campo magnético directamente en la zona de corte desde una fuente externa.Los siguientes se utilizan como herramientas abrasivas: polvos abrasivos magnéticos, suspensiones abrasivas, fluidos reológicos magnéticos.

El movimiento de una pieza de trabajo de metal en un campo magnético va acompañado de la aparición de corrientes de inducción de una dirección alterna en ella durante la inversión de magnetización repetida.

El corte abrasivo con la imposición de estos fenómenos tiene una serie de características. Como resultado de los efectos magnéticos y electroplásticos, las características de resistencia del material procesado cambian, principalmente en la capa cercana a la superficie. Se reducen las fuerzas necesarias para el corte y alisado plástico de la superficie mecanizada; se facilitan las condiciones para la formación de una superficie con pequeños parámetros de rugosidad y con un área de apoyo aumentada.

La carga eléctrica de la superficie tratada intensifica los fenómenos electroquímicos. Esto explica la alta eficiencia del uso de fluidos de corte químicamente y tensioactivos en los procesos de procesamiento abrasivo magnético en comparación con los tipos tradicionales de procesamiento abrasivo.

Las características mecánicas del procesamiento abrasivo magnético son:

- contacto continuo del polvo con la superficie tratada, lo que permite aumentar la precisión de las dimensiones y formas geométricas, así como reducir las cargas cíclicas en el sistema "máquina - dispositivo - herramienta - pieza";

- la ausencia de una fijación rígida del grano abrasivo en el haz contribuye al nivelado espontáneo de la herramienta de corte con respecto a la superficie a tratar;

- la capacidad de controlar la rigidez de la herramienta le permite ajustar la eliminación de metal de la superficie de formación;

- la ausencia de fricción del ligante sobre la superficie del producto reduce significativamente la temperatura en la zona de tratamiento abrasivo y la rugosidad Ra de 1,25...0,32 a 0,08...0,01.

El polvo abrasivo magnético se utiliza en procesos de procesamiento de abrasivo magnético. El campo magnético se crea utilizando inductores magnéticos especiales. En la superficie activa de los inductores magnéticos y en el espacio de trabajo, el polvo es retenido por las fuerzas del campo magnético y las fuerzas de fricción del polvo contra la superficie del inductor. Las fuerzas necesarias para el corte abrasivo se crean debido a la compresión del medio en polvo en el área de trabajo por fuerzas magnéticas y presiones espaciadoras. Las fuerzas de fricción en el contacto del polvo con la pieza crean una presión adicional en el medio del polvo y en sus límites.

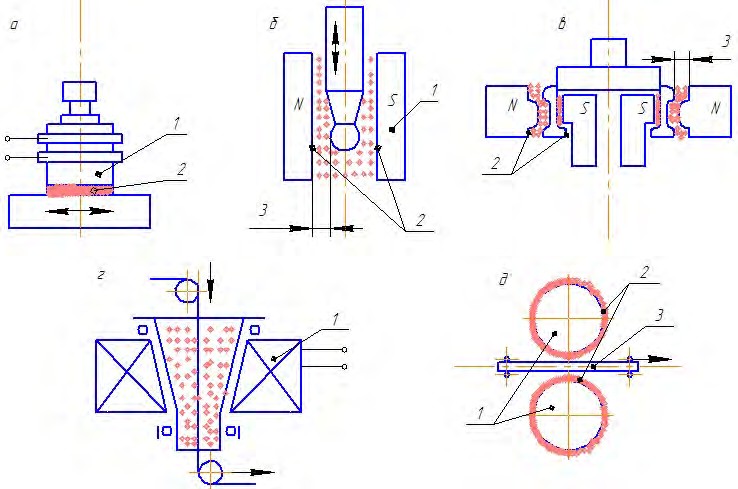

Los esquemas de procesamiento magnético-abrasivo se muestran en la Figura 3.

Figura 3 - Esquemas de tratamiento con polvo magnético-abrasivo: a - superficies planas; b - superficies cilíndricas exteriores de revolución con polvo en el área de trabajo; c - superficies exterior e interior moldeadas con polvo en los espacios de trabajo; g - cable tirando a través de un embudo giratorio; e - material laminar; 1- inductor magnético; 2 – superficie activa; 3 - espacio de trabajo

El procesamiento magnético-abrasivo se lleva a cabo en máquinas especializadas equipadas con equipos tecnológicos especiales para MAO. El diseño de las máquinas asume la presencia de accionamientos para movimientos de trabajo y auxiliares, un inductor magnético, una tolva de polvo con un dispensador, un dispositivo para limpiar el área de trabajo del polvo residual.

El tratamiento con polvo abrasivo magnético se utiliza en operaciones tecnológicas de acabado para pulir superficies, limpiarlas de óxido y películas químicas, eliminar pequeñas rebabas, redondear bordes, acabar y endurecer herramientas de corte y estampado.

Puntos de vista:

277

Método de corte

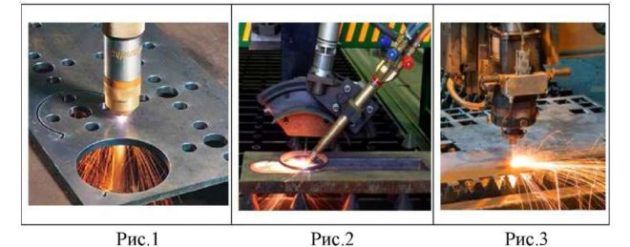

El corte de metales es uno de los métodos que le permite procesar elementos mecánicamente en diferentes tipos de dispositivos. Lo más difícil es trabajar con variedades de materiales coloreados que son difíciles de deformar. Anteriormente, se utilizaba el procesamiento de plasma para cortarlos. Pero con la llegada del láser, este método ha perdido relevancia.

Actualmente se utiliza un láser de fibra, que permite procesar el material de otras formas, por ejemplo, perforando o grabando. Hay varios tipos de corte de metales:

- torneado;

- perforación;

- cepillado;

- molienda;

- molienda.

Principios de torneado y taladrado. Al tornear una pieza, su tamaño prácticamente no cambia. El torneado implica el procesamiento en un torno u otros tipos de dispositivos, incluido el taladrado y el esmerilado.

La perforación se utiliza para crear un agujero que cambia la apariencia de una pieza. Este método mecánico se puede realizar en cualquier dispositivo. La condición principal es la presencia de un taladro y un tornillo de banco en el que se instala la pieza de trabajo.

Detalles de planeo. El cepillado se lleva a cabo en una cepilladora especial equipada con un cortador. La complejidad de este tipo de mecanizado radica en la necesidad de cálculos precisos de las carreras ociosas y de trabajo que permitan a la fresa entrar y salir de la pieza.

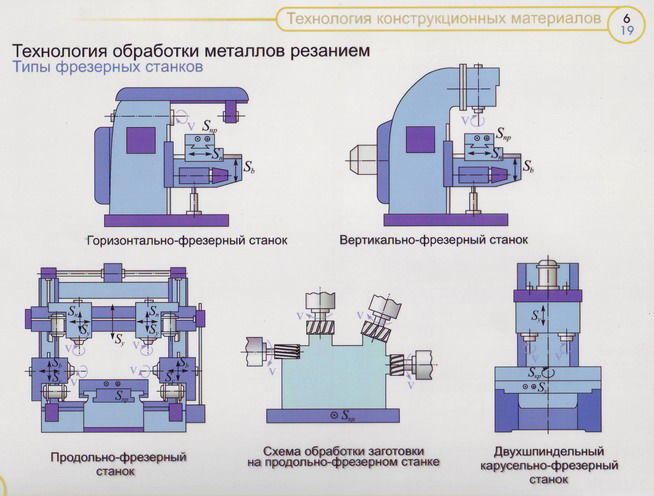

Métodos de molienda y trituración. El fresado es un método mecánico complejo que se lleva a cabo en una fresadora horizontal. La pieza de trabajo se fija en la superficie de trabajo y luego se procesa con un cortador que actúa sobre la pieza de trabajo en ángulo.

El pulido de metales es la etapa final, que le permite dar a la superficie de la pieza la suavidad necesaria y eliminar el exceso de capa. La molienda no requiere dispositivos especiales. El aspecto final de la pieza se puede dar de forma independiente mediante una muela abrasiva. En condiciones de producción, las máquinas rectificadoras se utilizan para estos fines. Las piezas cilíndricas se mecanizan por rotación movimientos con rectos y circulares alimentación. En el caso de una pieza de trabajo plana, el rectificado de metal se lleva a cabo solo en la dirección de avance.

Vídeo relacionado: Procesamiento de metales de precisión

https://youtube.com/watch?v=ZyqCmfg8aBQ

Una selección de preguntas

- Mikhail, Lipetsk — ¿Qué discos para corte de metal se deben usar?

- Ivan, Moscú — ¿Qué es el GOST de chapa de acero laminado?

- Maksim, Tver: ¿Cuáles son las mejores estanterías para almacenar productos de metal laminado?

- Vladimir, Novosibirsk — ¿Qué significa el procesamiento ultrasónico de metales sin el uso de sustancias abrasivas?

- Valery, Moscú — ¿Cómo forjar un cuchillo a partir de un rodamiento con tus propias manos?

- Stanislav, Voronezh — ¿Qué equipo se utiliza para la producción de conductos de aire de acero galvanizado?

Características generales de los agentes antimicrobianos

Significativo

el número de enfermedades humanas causadas

bacterias, virus, hongos, espiroquetas y

también algunos helmintos. Sustancias

que neutralizan patógenos

ambiente o en el cuerpo

humanos se llaman antimicrobianos

medio.

Farmacológico

el efecto de las sustancias en este grupo es

bacteriostático (la capacidad

dejar de crecer y reproducirse

microorganismos) o bactericidas

(propiedad de neutralizar microorganismos).

antimicrobiano

Los fondos se dividen en dos grupos:

I.

Antiséptico y desinfectante

instalaciones.

drogas,

no muestran actividad antimicrobiana selectiva

acciones y tienen toxicidad significativa

para una persona.

Antiséptico

los medios pueden conducir a la muerte

o dejar de crecer y desarrollarse

microorganismos en la superficie del cuerpo

humanos (piel o mucosas).

Desinfección

significa neutralizar patógenos

microorganismos en el medio ambiente, sus

utilizado para el tratamiento de la habitación

mantelería, vajilla, instrumental médico,

equipos, artículos para el cuidado del paciente.

Clasificación

antiséptico y desinfectante

fondos

I.

Antiséptico y desinfectante

medios de naturaleza inorgánica

1.

Halógenos (haluros)

1.1.

Preparados que contienen cloro - cloro

cal, cloramina B, clorhexidina

digluconato, clorantoína, hipoclorito de sodio

1.2.

Preparaciones que contienen yodo - solución de yodo

alcohol, yodonato, yodoformo

(triyodometano), solución de Lugol, yodo-dicerina,

yodinol, povidona yodada (betadina)

2.

Agentes oxidantes - solución de peróxido de hidrógeno

(peróxido de hidrógeno) diluido y

permanganato de potasio concentrado,

pe-hidróxido de benzoilo (hidroxi 5, 10)

3.

Ácidos y bases - ácido bórico,

ácido benzoico, solución de amoníaco,

tetraborato de sodio (bórax)

4.

Sales de metales pesados - dicloruro de mercurio

(sublimar), nitrato de plata, collargol,

protargol, sulfato de zinc, dermatol,

xeroforma

II.

Antiséptico y desinfectante

medios de origen orgánico

1.

Fenoles - fenol puro (ácido carbólico),

alquitrán de abedul, resorcinol, tricresol,

policresuleno (vagotilo)

2.

Alquitrán y resinas - ictiol (ichthammol), vinizol

3.

Tintes - verde brillante,

azul de metileno, lactato de etacridina

(rivanol)

4.

Derivados de nitrofurano - furatsilina

(Nitrofural), furoplast, furagin

(furazidina)

5.

Aldehídos y alcoholes - alcohol etílico,

formaldehído (formalina), lisoformo

6.

Detergentes - jabón verde, Zerigel,

etonio, decametoxina (septefril),

miramistina.

II.

Fármacos quimioterapéuticos.

drogas,

que proporcionan selectiva

actividad antimicrobiana, exposición

amplia gama de tratamientos

sus acciones se utilizan para tratar y

prevención de enfermedades infecciosas.

Descripción general del proceso tecnológico

El mecanizado de espacios en blanco se puede hacer de dos maneras:

- presión (sin arranque de viruta);

- corte (con arranque de viruta).

En el primer caso, al material se le da la forma y el volumen deseados por la fuerza de la herramienta, por ejemplo, la forja. En el segundo caso, se eliminan las capas superficiales (asignación), por ejemplo, fresado, cepillado, rectificado.

El mecanizado de metales es una de las etapas para obtener un producto terminado a partir de una pieza de trabajo y requiere la preparación preliminar de un mapa tecnológico que indique las dimensiones requeridas y las clases de precisión. Sobre la base del mapa tecnológico, se elabora un dibujo del material terminado, que también indica las dimensiones y las clases de precisión.

https://youtube.com/watch?v=WmTQqaIKFNc

Corte mecánico vibratorio

El mecanizado por superposición de vibraciones se utiliza cada vez más. Hay dos direcciones de imposición de vibraciones. La primera dirección está asociada con la amortiguación de vibraciones desfavorables durante el mecanizado, que provocan una disminución en la calidad de la superficie, la precisión del mecanizado y la vida útil de la herramienta. Esta dirección es de particular importancia cuando se cortan materiales difíciles de cortar.

La segunda dirección está relacionada con el logro de un efecto positivo en el proceso de imposición de vibraciones. El uso de corte vibratorio proporciona una rotura de viruta efectiva, así como una mejora significativa en la maquinabilidad de una variedad de materiales.

Las características físicas generales del corte con vibración son:

- aumento periódico a corto plazo de la velocidad de corte;

- carga cíclica variable sobre el material deformable;

- reducción de las fuerzas de fricción en las superficies de contacto de la herramienta con virutas y pieza de trabajo;

- mayor eficiencia en el uso del fluido de corte.

En la dirección de acción, las vibraciones pueden ser axiales, radiales o tangenciales.

El corte con vibraciones axiales se utiliza para romper virutas. Las características principales del corte vibratorio con oscilaciones axiales son un gran cambio en los avances (grosor de corte) en un ciclo de oscilaciones de la herramienta, así como un cambio significativo en los ángulos de corte de trabajo. En todos los casos, al girar, la profundidad de desgaste de la superficie frontal de las cuchillas disminuye.

El uso más eficaz del corte por vibración axial es durante la perforación, durante la cual se mejoran significativamente las condiciones para triturar y eliminar las virutas.En la perforación convencional, en el proceso de desplazamiento a lo largo de la ranura helicoidal, las virutas se atascan y periódicamente forman tapones, lo que obliga a detener y retirar la broca del orificio. Esta circunstancia complica la automatización de la perforación.

Junto con la posibilidad de automatización, la perforación vibratoria puede aumentar la productividad 2,5 veces y aumentar la vida útil de la herramienta tres veces.

El corte con vibración radial afecta negativamente los resultados del procesamiento: los parámetros de rugosidad aumentan, ya que el movimiento del filo durante la vibración se fija directamente en la superficie mecanizada. Las condiciones de trabajo del borde de corte también son insatisfactorias, ya que el borde de corte percibe una gran carga durante el movimiento oscilatorio, como resultado, hay un mayor desgaste y astillado de los bordes.

El corte con oscilaciones tangenciales, es decir, con oscilaciones en la dirección de la velocidad de corte circunferencial, se utiliza para aumentar significativamente la productividad y la vida útil de la herramienta. El método mostró resultados positivos en torneado, fresado, escariado, roscado, rectificado, afilado de herramientas abrasivas.

Equipo usado

El mecanizado se utiliza en empresas especializadas provistas de un número suficiente de instalaciones de producción y el equipo necesario.

Para eliminar las capas superficiales, el producto se procesa en un torno y fresadoras. Los más populares entre ellos son:

- centros de torneado CNC;

- fresadoras verticales.

Los nuevos modelos de accesorios de trabajo permiten mantener una alta precisión de geometría y rugosidad de la superficie.

Los equipos que le permiten procesar el material mecánicamente se presentan en una amplia variedad. Cada empresa decide de forma independiente sobre la necesidad de comprar un dispositivo en particular. Por ejemplo, en algunas industrias se instalan máquinas rotativas que pueden procesar productos de hasta 9 metros de diámetro.

- molienda;

- tallado de engranajes;

- perforación radial;

- perforación horizontal;

- perforación vertical.

Equipos de tratamiento a presión

La forja se puede hacer a mano con un martillo y un yunque. El método mecánico consiste en utilizar una prensa bajada sobre una superficie metálica calentada.

Ambos dispositivos son mecánicos. Pero el martillo golpea, por lo que la superficie procesada adquiere la forma deseada y la prensa ejerce presión.

El martillo puede ser de los siguientes tipos:

- vapor;

- vapor-aire;

- descendente;

- primavera.

También hay varios tipos de dispositivo de prensa:

- hidráulico;

- vapor-hidráulica;

- tornillo;

- fricción;

- excéntrico;

- manivela;

- primavera.

Antes de proceder con el tratamiento a presión, se calienta la superficie del metal. Sin embargo, en los últimos años, en lugar de la exposición en caliente, se utiliza con mayor frecuencia la exposición en frío, llamada estampado. El estampado es adecuado para trabajar con cualquier tipo de metal. Le permite dar al producto la forma deseada sin afectar las características físicas del material.

Los tipos de estampado más populares incluyen:

- flexión;

- extensión;

- compresión;

- moldura;

- pandeo;

- desmontaje

El plegado se utiliza para cambiar la forma axial de un elemento metálico y se realiza utilizando un tornillo de banco montado en matrices y prensas de plegado. El estirado se realiza en una máquina de hilar y se utiliza para crear productos complejos. Por compresión, se reduce la sección transversal de la pieza con la cavidad. El modelado se utiliza para crear elementos de formas espaciales. Para realizar estos trabajos, se utilizan matrices de moldeo especiales.

Presentación sobre el tema Métodos biológicos de tratamiento de aguas residuales. El principio del tratamiento biológico de aguas residuales es que, bajo ciertas condiciones, los microbios pueden descomponer la materia orgánica. transcripción

1

Métodos biológicos de tratamiento de aguas residuales.

2

El principio del tratamiento biológico de aguas residuales es que, bajo ciertas condiciones, los microbios pueden descomponer la materia orgánica en sustancias simples, como agua, dióxido de carbono, etc.

3

Los métodos biológicos de tratamiento de aguas residuales se pueden dividir en dos tipos, según los tipos de microorganismos involucrados en el procesamiento de los contaminantes de las aguas residuales: 1. Métodos biológicos aerobios de tratamiento de aguas residuales industriales y domésticas (los microorganismos necesitan oxígeno para su actividad vital) sin oxígeno).

4

Los métodos de tratamiento de aguas residuales que involucran bacterias aeróbicas se dividen según el tipo de tanque en el que se oxidan las aguas residuales. El contenedor puede ser un bioestanque, un filtro biológico o un campo de filtración.

5

Principios de funcionamiento de los métodos de tratamiento aeróbico: a) con lodos activados (aerotanques); b) con biofilm (biofiltros), c) con lodos activados y biofilm (bioten).

6

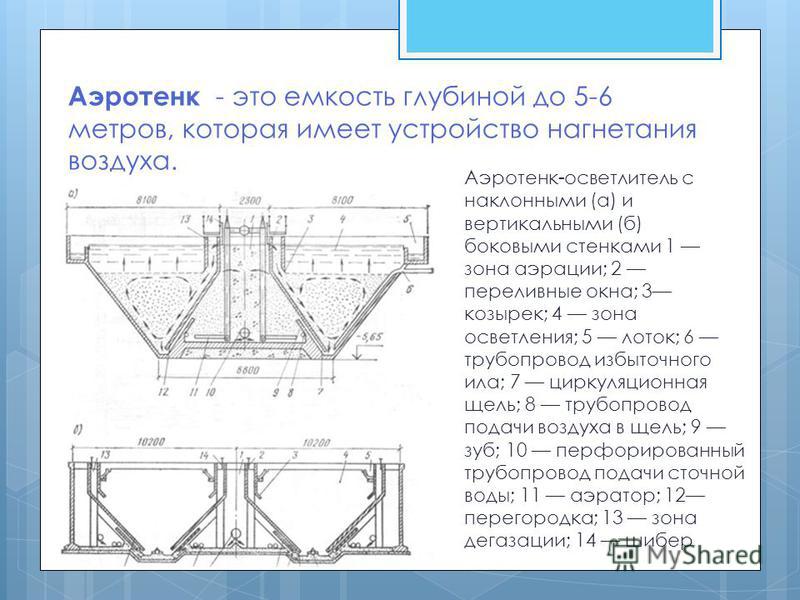

Un aerotanque es un contenedor de hasta 5-6 metros de profundidad, que dispone de un dispositivo de inyección de aire. Aerotank-clarifier con paredes laterales inclinadas (a) y verticales (b) 1 zona de aireación; 2 ventanas de desbordamiento; 3 visera; 4 zona de clarificación; 5 bandeja; 6 tubería de exceso de lodos; 7 espacio de circulación; 8 tubería para suministrar aire a la ranura; 9 dientes; 10 tuberías de suministro de aguas residuales perforadas; 11 aireador; 12 partición; 13 zona de desgasificación; 14 puerta

7

Los aerotanques-desplazadores se utilizan para tratar aguas residuales domésticas e industriales con una concentración de contaminantes en términos de DBOp no superior a 500 mg/dm 3 .

8

Los aerotanques-mezcladores (aerotanques de mezcla completa) se caracterizan por un suministro uniforme de agua de manantial y lodos activados a lo largo de la estructura y una eliminación uniforme de la mezcla de lodos.

9

Filtro biológico Un filtro biológico es un recipiente lleno de material grueso. Colonias de microorganismos viven sobre las partículas de este material.

10

En un biofiltro convencional se pueden llevar a cabo procesos de nitrificación y desnitrificación junto con la biodegradación de las sustancias orgánicas de las aguas residuales. los nitrificantes transforman el nitrógeno de amonio en nitrógeno de nitritos y nitratos los desnitrificantes transforman el nitrógeno de nitrato en nitrógeno molecular u otras formas volátiles de nitrógeno Altas cargas de sustancias orgánicas caen sobre la biocenosis de la parte superior del biofiltro, por lo tanto, se forma una biopelícula en esta parte, formado por heterótrofos que oxidan intensamente las sustancias orgánicas residuales del agua.

11

De acuerdo con el tipo de material de carga, todos los biofiltros se dividen en dos categorías: con carga volumétrica En los filtros biológicos con carga volumétrica se utiliza piedra triturada de rocas fuertes, cantos rodados, escoria y arcilla expandida. con planar En filtros con carga plana - plásticos capaces de soportar temperaturas de 6 - 30 0C sin pérdida de resistencia.

12

Según la clasificación generalmente aceptada, los biofiltros con carga volumétrica se distinguen: torres de goteo de alta carga con carga plana con relleno duro bloque duro carga blanda

13

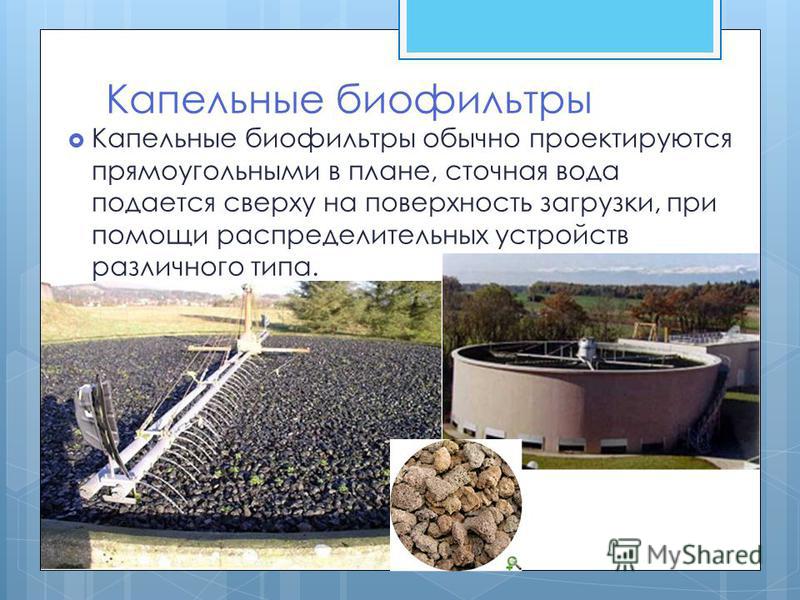

Biofiltros de goteo Los biofiltros de goteo generalmente están diseñados en planta rectangular, el agua residual se suministra desde arriba a la superficie de carga, utilizando varios tipos de interruptores.

14

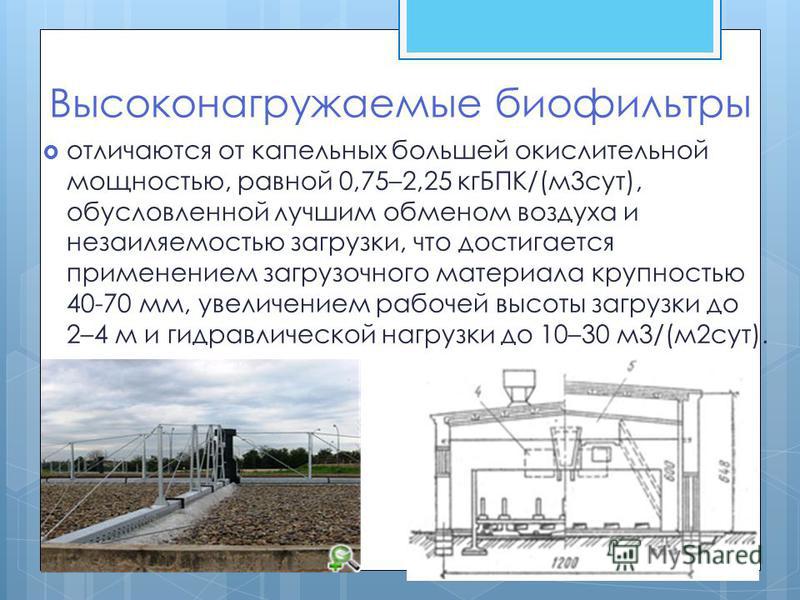

Los biofiltros altamente cargados difieren de los biofiltros de goteo en un mayor poder oxidante igual a 0,75–2,25 kgDBO/(m 3 día), debido a un mejor intercambio de aire y una carga sin sedimentos, que se logra mediante el uso de material de carga con un tamaño de partícula de mm, aumentando la altura de carga de trabajo a 2–4 my la carga hidráulica hasta 10–30 m3/(m2 día).

15

Filtros de carga plana Para aumentar el rendimiento de los biofiltros, se utiliza una carga plana, cuya porosidad es %. La superficie de trabajo para la formación de biopelículas es de 60 a 250 m 2 /m 3 de carga.

16

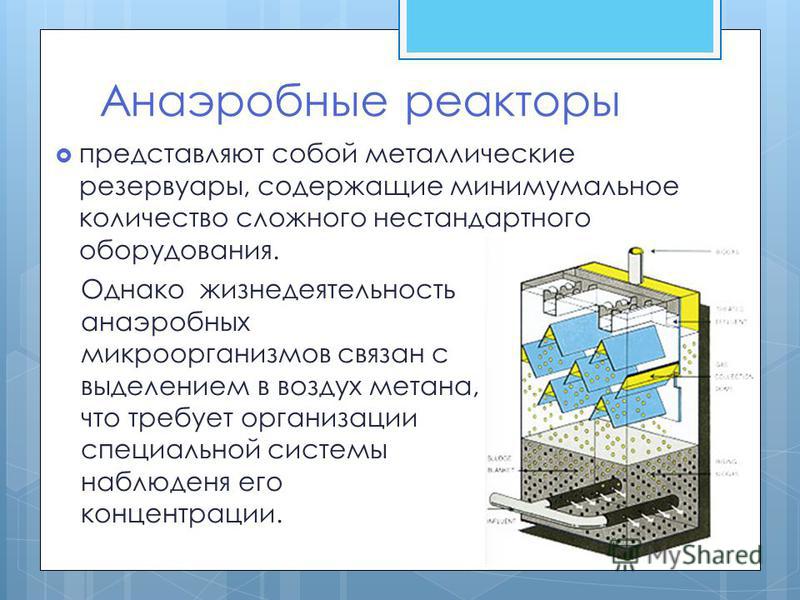

Reactores anaeróbicos Sin embargo, la actividad vital de los microorganismos anaeróbicos está asociada con la liberación de metano al aire, lo que requiere la organización de un sistema especial para monitorear su concentración. son tanques metálicos que contienen una cantidad mínima de equipo complejo no estándar.

17

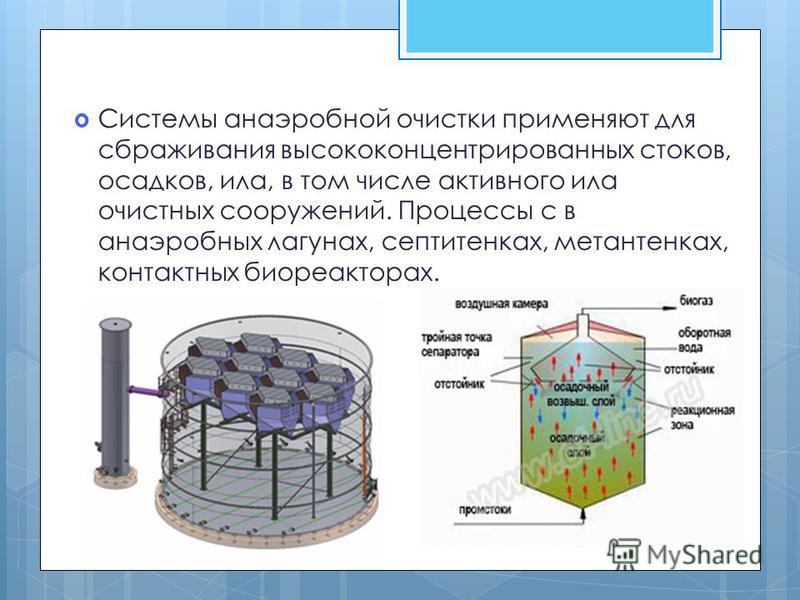

Los sistemas de tratamiento anaeróbico se utilizan para la fermentación de efluentes altamente concentrados, precipitaciones, lodos, incluidos los lodos activados de las instalaciones de tratamiento. Procesos en lagunas anaeróbicas, fosas sépticas, digestores, biorreactores de contacto.

18

¡Gracias por su atención!

Agentes químicos de esterilización

Destrucción

microorganismos a través de productos químicos

sustancias se llama desinfección

(del lat.

infección

- infección y francés. negativo

prefijos des).

Los productos químicos se utilizan para

destrucción de microorganismos patógenos

en objetos del entorno externo - en el trabajo

lugar, en el interior, en la ropa de trabajo,

manos, equipos tecnológicos y

inventario.

A

sustancias utilizadas con el fin

desinfección, una serie de

requisitos:

- ellos

debe ser fácilmente soluble en agua;

-v

poco tiempo para mostrar bactericida

acción;

- no

tener un efecto tóxico sobre

humanos y animales;

- no

causar daños a los desinfectados

elementos.

Desinfectantes

Las sustancias se dividen en varios

grupos:

1.

Compuestos que contienen cloro (cloro

cal, hipoclorito de sodio, cloramina,

pantocido, clordesinsulfoclorantina y

etc).

2.

Compuestos a base de yodo y bromo

(yodopirina, dibromantina).

3.

Agentes oxidantes (peróxido de hidrógeno, permanganato

potasio, etc).

4.

Fenoles y sus derivados (fenol, lisol,

creolina, hexaclorofeno).

5.

Sales de metales pesados (mertiolato de sodio,

sublimado corrosivo).

antimicrobiano

ácidos y sus

sales (bóricas, salicílicas), álcalis, alcoholes

(solución de etanol al 70 %) aldehídos

(formaldehído).

Emitido

también jabones bactericidas: fenólicos,

alquitrán, "Higiene", que contiene 3-5%

hexaclorofeno.

Equipos para tratamiento mecánico de aguas residuales

Para que el proceso de limpieza sea lo más completo posible, se utilizan varias estructuras:

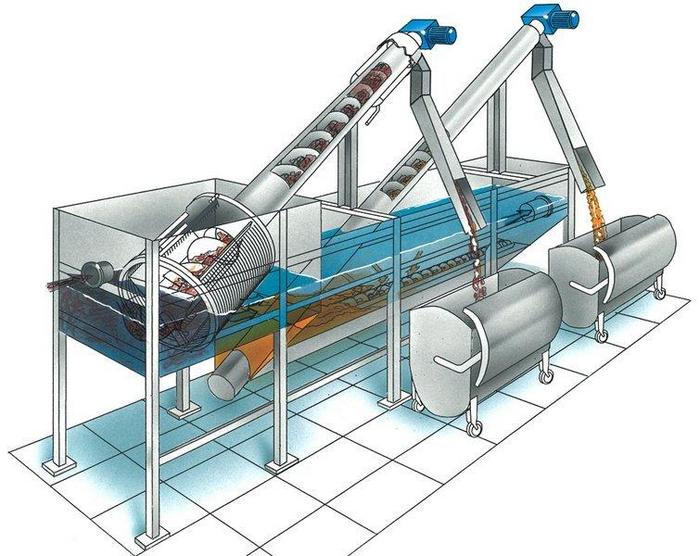

Las celosías sostienen elementos de tamaño grande a mediano. Las rejillas se montan en la dirección del flujo de líquido y los elementos se pueden instalar inclinados o verticales, pero es necesario equipar los senos de las rejillas con dientes de rastrillo que eliminan los desechos y envían los desechos a la correa. Después de eso, la basura se envía a la trituradora, si el método no implica inmediatamente la instalación de rejillas trituradoras para atrapar y triturar la basura.

Las trampas de arena se utilizan para contener partículas con una gravedad específica baja. Debido al hecho de que la gravedad específica de incluso las partículas más pequeñas es mayor que la gravedad específica del agua, las inclusiones se depositan en el fondo. Por lo tanto, la funcionalidad de las trampas de arena depende directamente de la velocidad del flujo de agua. Por regla general, el equipo está diseñado para contener elementos de no más de 0,25 mm, mientras que la velocidad del flujo está especialmente regulada: 0,15-0,3 m/s con flujo horizontal

Es importante comprender que el movimiento del agua debe ser rectilíneo o circular, pero horizontal, solo en este caso los elementos de las trampas de arena funcionarán con toda su fuerza. El método de limpieza de los equipos puede ser mediante una bomba que aspira la arena recolectada o mediante raspadores, barrenas, elevadores hidráulicos en plantas de tratamiento centralizadas.

Las trampas de arena son capaces de limpiar corrientes en un 75 % de las impurezas minerales; este es un indicador casi ideal.

Los tanques de sedimentación también se utilizan como equipo para separar las impurezas mecánicas de las aguas residuales. Hay muchos tipos de tanques de sedimentación:

primario, montado frente a estaciones de biotratamiento;

secundarios, que se instalan después de las estaciones de bioprocesamiento.

Según sus características de diseño, los tanques de sedimentación pueden ser horizontales, radiales y verticales.

- Los lechos de lodos también se incluyen en el proceso de tratamiento mecánico de aguas residuales. Se utilizan para recoger los sedimentos que quedan en los tanques de sedimentación y otras estructuras. El proceso de secado y distribución de los vertidos se realiza exactamente en los sitios de lodos, mientras que la humedad desciende al 75%, lo que reduce el volumen de los vertidos entre 3 y 8 veces. Como estructura, un sitio es un sitio delimitado por murallas de tierra. Después del secado, los residuos de lodo se recolectan y eliminan, y la corriente líquida, purificada de esta manera, ingresa parcialmente al suelo, se evapora parcialmente. El resto del agua intersticial se bombea a plantas de tratamiento, donde ya se utiliza el tratamiento biológico por el contenido de gran cantidad de partículas finas que no pueden ser precipitadas por trampas mecánicas.

Vale la pena recordar que el proceso de eliminación mecánica de impurezas no siempre libera por completo las sustancias nocivas y se requiere un tratamiento biológico de las corrientes.