ÐовÑÑиÑÑ ÑÐμÑниÑÐμÑкиÐμ ND ND ° ° кÑÐμÑиÑÑики гР»Ð¸Ð½Ð¾Ð ± ÐμÑоннÑÑ ÑмÐμÑÐμй, Ð °  ° ND ND кжÐμ» ÑÑÑиÑÑ ÐºÐ ° ÑÐμÑÑво вÑпÑÑкР° ÐμмÑÑ D Ð · Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð μññññ °ðððμμ¹¹¹¹¹¹¹¹¹¹¹¹¹.

Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð μμð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ðμð ð ð ð ð ðμð ð ð ð ð ð ð ðμð ð ð ð ðμð ð ð ð ðμð ð ð ðμ ð ð ð ðμ ð ð ð ðμ ð ð ð Ð ð ð Δð½ð ð ð ² ° ° ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ðμ DD · мÐμнÑÑ Ð²Â NE ° внÑÑ Ð'оР»ÑÑ NE ° ÑÑоÐ' пÐμÑкР° dA оР± ÑÐμм гл иниÑÑого гÑÑнÑÐ °, пÑи опÑÐμÐ'ÐμÐ »Ðμнной конÑÐμнÑÑÐ ° ND ¸ð¸¸¾²²ð½½½ððÐ Ð Ð ÐμÐ d d d ÐμÐ d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ñ ² Ð

ÐлиÑние ÑаÑÑода пеÑка на велиÑÐ¸Ð½Ñ ÑÑадки

ÐлиÑние ÑаÑÑода пеÑка на велиÑÐ¸Ð½Ñ ÑÑадки

Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð δð ð ð ð ð δð ð ð ð ð δð Ð Ð δÐ Ð Ð Ð Ð δ

- D | ÐμмÐμнÑ, коÑоÑÑй ÑвР»ÑÐμÑÑÑ Ð¾Ñл иÑнÑм NND ° Ð ± dd »DD · Ð ° ÑоÑом Ð'л Ñ Ð³ÑÑнÑов Ná понижÐμннÑм ÑоÐ'ÐμÑжР° ни ем глиниÑÑÑÑ ÐºÐ¾Ð¼Ð¿Ð¾Ð½ÐµÐ½Ñов.

- Ð ð ð ð ð ²â ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð · ðÑÑ ð²Â ð ¸ÑÑÑð ° ð ²ð¾Ñð ° ð²ðμ ð³añð½Ñð °, Ñð¿ñ¾ñððð ± ð½ð ° 𿸸 ð½ð ° ð¿Ñ¸¸ ð½ðñÑð¼ð ð½ðñÑð¼ð ° Ð »Ñð½ð¾ð¹ Ñðμð¼ð¿ðμÑðð ° ÑñÑðμ ð¾ð ± Ñð ° ð ·ðð ±ð ° ° ð · ð¾ð²Ñð ð ° ° Ññ ¸ ²ðμ °ð'¸¸¸½ðμð½¸Ñ 𳸸¸ 'ðñ¾Ñ𠸸 ð ð ð ° ð ° ð ð ° ° ° ° ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ² ²Ð ÑÑÑ Ð½Ð°Â ÑаÑакÑеÑиÑÑики глинобеÑона.

RзвеÑÑÑ

- Ð · Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ÐÐÐÐ ñ Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð μ μ ð ð ð μ μ ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð · ð ð ð ð ð · ð ð ð ð ð · ð¾ð²ð ° ð ð½ð ¸Ð¹.

RиÑÑм

RиÑÑм

- Ð Ð Ð Ð ñ ñ ñ ñ ñ ñ ñ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ° Ð Ð Ð Ð Ð Ð Ð ° Ð Ð Ð Ð Ð Ð Ð Ð d d d Ð μ ÑÑ Na воÐ'ой в ÑооÑноÑÐμнии 1: 1, инР° ÑÐμ могÑÑ Ð¾Ð ± ND ° Ð · овÑвР° nnnn микÑоÑÑÐμÑÐ¸Ð½Ñ Ð½Ð °  повÐμÑÑноÑÑи dd · Ð'ðμð »ð ¸¸¹, ðððañazñs ²

Ðидкое ÑÑекло

Ðидкое ÑÑекло

Ðомимо вÑÑÐμпÐμÑÐμÑиÑÐ »ÐμннÑÑ ÐºÐ¾Ð½ÑÑÑÑкÑивнÑÑ ÑпоÑоР± ов, оÑоР± оÐμ компл ÐμкÑноÐμ вР»Ð¸ÑниÐμ нР°  ° ÑвойÑÑвРÑмÐμÑÐμй dA ÑкÑпл ND ND ° ° Ð𸸽½ÐñÐñвоР° Ð ° квРd d d d d d · d d d d d d d d d d d d d • d d d d d d d d d d d d d d d d d d Ð Ð Ð Ð Ð Ð Consejos:

- Ð Ð Ð ° Ðññ¸ðРРРРРРРРРРРРРРРРРРРРРРРРРРРРРо Ð Ð Ð Ð Ð Ð Ð Ð

- гидÑоÑобизаÑоÑÑ;

- Ð ²ðð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð norte

- r

аÑекÑÐ½Ð°Ñ ÐºÑоÑка

аÑекÑÐ½Ð°Ñ ÐºÑоÑка

Componentes aplicados

La composición de la solución habitual incluye rellenos, una variedad de aglutinantes y agua. Dependiendo de los componentes utilizados, se distinguen la cal, el cemento, la arcilla y las mezclas combinadas de cal-arcilla, cal-cemento. Echemos un vistazo más de cerca a cada uno de los componentes utilizados.

- El relleno más común contenido en la composición del yeso es la arena. Él, a su vez, es río, cuarzo, barranco, montaña y mar. La más alta calidad de ellos es la arena de cuarzo de río. En las mezclas de yeso, generalmente se usa arena con granos medianos.Material de grano grueso raramente utilizado. Los rellenos deben estar limpios, sin tierra ni suciedad. El método de selección depende del tipo de trabajo. Así, con poco trabajo se suele utilizar un tamiz celular, en otros casos un tamiz inclinado.

- Uno de los componentes de la solución de yeso es la cal. Hoy en día, se distinguen gris, blanco, apagado, carburo, molido, cal viva. Cada uno de ellos se distingue por su fuerza, poca resistencia al agua y poca resistencia a la humedad.

- Un relleno como el cemento es mucho más fuerte que la cal. Su endurecimiento completo dura hasta cuatro semanas. Además, es resistente a la humedad ya diversos fenómenos atmosféricos. El mortero de cemento puede soportar sobrecargas severas.

- En cuanto al yeso, tiene poca resistencia, se endurece rápidamente, no tolera la humedad y tiene poca resistencia al ambiente externo. El yeso no debe mezclarse con cemento. Por lo general, este relleno se usa para pequeños trabajos de yeso. A veces se agrega a la cal para un fraguado rápido.

- Otro relleno de yeso popular es la arcilla, que, cuando se mezcla con agua, produce una masa viscosa. En su forma cruda, es muy plástico, por lo que puede tomar cualquier forma que persista incluso después del secado. La arcilla se vuelve muy fuerte después de la cocción.

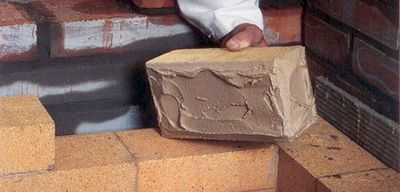

Mortero de arcilla para la colocación de estufas proporciones, materiales y procedimiento de preparación

¿Qué material es el progenitor de las mezclas de cemento y hormigón? Todo fabricante de estufas conoce la respuesta: arcilla. Hasta ahora, es un material indispensable para la albañilería. El uso de mortero de arcilla en la colocación de ladrillos y chimeneas se debe a varios factores:

- La arcilla chamota adquiere las propiedades de un ladrillo durante la cocción en horno natural. Eso da altos índices de un enganche de todo diseño.

- Alta estabilidad térmica. Después de ser tratada con fuego, la arcilla se convierte en piedra cerámica. Es capaz de soportar grandes cargas térmicas sin daños significativos.

Sin embargo, para lograr lo anterior, al preparar la solución, es necesario seguir una serie de reglas y recomendaciones.

tipos de arcilla

Primero debe decidir el método de obtención de arcilla. Para los residentes del sector privado, puede obtenerlo usted mismo. La profundidad de aparición de las capas de arcilla es baja, hasta 1 m, pero se debe tener en cuenta su composición: no todas las consistencias son adecuadas para una solución.

Además de este método, puede comprar arcilla de chamota preenvasada ya preparada en la fábrica.

El principal indicador de la arcilla es su contenido de grasa. Para colocar estufas (por ejemplo, una estufa rusa), es necesario usar arcilla con un contenido de grasa medio. Si se supera este indicador, aparecerán faltas de homogeneidad durante la cocción y se alterará la estructura de la capa. Un mortero de arcilla grasosa es conveniente para la mampostería: tiene una buena adherencia y se ajusta perfectamente a la superficie del ladrillo. Sin embargo, todavía no se recomienda su uso.

Capacitación

La llamada arcilla "delgada" tiene una estructura densa y es necesario realizar ciertos esfuerzos físicos para crear una mampostería homogénea de alta calidad.

El contenido de grasa se puede equilibrar con el contenido de arena. Para determinar la proporción, puede realizar un pequeño experimento:

- Divide una pequeña cantidad de arcilla en 5 partes. Uno de ellos no se mezcla con arena, y el resto, respectivamente, son 1/4, 1/2, 1 y 1,5 partes.

- Amase cada uno de ellos por separado hasta obtener un estado plástico, haga espacios en blanco redondeados y planos.

- Después del secado final, se puede determinar la calidad de la solución. Si hay demasiada arena, la pieza de trabajo se desmoronará. Si no es suficiente, la superficie se cubrirá con grietas. Es óptimo si la composición de la pieza de trabajo permanece homogénea y no se cubre con grietas.

Después de eso, es necesario llevar a cabo el proceso de limpieza de la arcilla de impurezas extrañas. Para hacer esto, use un tamiz con un tamaño de malla de 3 * 3 mm. Además de este método, puedes lavar la arcilla.Para hacer esto, el contenedor se instala en un ángulo de 4-8 grados. La arcilla sucia se carga en la parte superior y el agua en la parte inferior. Usando una espátula pequeña, se lava la arcilla con agua hasta obtener una solución homogénea en la parte inferior. La solución resultante se vierte en un recipiente separado.

Cuando se obtiene la cantidad requerida de material, puede comenzar a fabricar la solución.

Preparación de la solución

Antes de comenzar a trabajar, la arcilla debe empaparse. Para hacer esto, se vierte una pequeña capa de arcilla en un recipiente grande, que se llena con agua por encima del nivel de la solución. Luego se aplica la siguiente capa y se repite el procedimiento. Después de un día, la solución se mezcla hasta obtener una masa homogénea.

Existen varias fórmulas de solución en las que, además de arcilla, se utilizan arena, cemento, cal e incluso amianto.

Para un horno estándar, se pueden utilizar las siguientes composiciones:

- Arena - 2 partes de arcilla - 1 de amianto - 0,1 de cal - 1.

- Arena - 2 partes de arcilla - 1 de amianto - 0,1 de cemento - 1.

Consejos para la preparación de soluciones

- Para la comodidad de amasar arcilla, puede hacer un paseo marítimo con lados pequeños. La arcilla no debe entrar en contacto con el suelo.

- Una solución normal se desliza de una pala en una capa uniforme, sin dejar rastros.

- Se puede usar yeso para preparar el mortero de acabado, le dará el color y la rigidez deseados.

Refinamiento

El acabado ideal depende en gran medida de los criterios de acompañamiento, donde uno de los primeros lugares es la preparación de la superficie y la ejecución escalonada de la obra. La primera y principal etapa es la preparación del área de trabajo, su purificación del acabado anterior.

limpieza de paredes

Si la base está suelta, se deben aplicar al menos dos manos de imprimación.

Cebador

Las superficies de concreto o ladrillo deben imprimarse solo una vez. Luego, la solución se mezcla con un taladro de baja velocidad para obtener una masa homogénea.

preparación de la mezcla

Es recomendable hacer sólo dos mezclas. El yeso se aplica de dos maneras:

máquina;

camino de la máquina

Manual, pero los baches masivos están sellados previamente.

forma manual

Para ello se utiliza una solución de mayor densidad y viscosidad, y solo es necesario que se seque previamente antes de aplicar la bola principal.

El material descrito en el artículo se aplica con espátula o regla, siendo importante trabajar dentro del rango de temperatura permitido, el cual es indicado por el fabricante en el envase

Especificaciones

La composición de dicha solución incluye necesariamente cemento, arena, cal apagada y agua.

Vale la pena prestar atención al hecho de que debe agregar cal apagada. De lo contrario, la reacción de extinción comenzará en la solución misma cuando se agregue agua, y las burbujas, que ya se han formado dentro de la solución, provocarán el agrietamiento de la superficie enlucida.

Este proceso de formación de ampollas dará como resultado una mala calidad del mortero y fragilidad después de que se seque.

Las mezclas de construcción, su composición y propiedades están reguladas por varios GOST. Esto es necesario para la estandarización y regulación de normas en la construcción. GOST 28013-98 es el principal acto legal reglamentario que regula los requisitos técnicos para morteros y materiales que componen la composición.

Este estándar también incluye características de indicadores de calidad, reglas de aceptación y condiciones para transportar soluciones listas para usar. Contiene las características cualitativas y cuantitativas de los morteros de albañilería, materiales para enlucidos y para trabajos de interior, utilizados en diversas condiciones de operación.

Composición y receta de yeso de arcilla.

Hay muchas composiciones de yeso de arcilla, pero no existe una receta universal, la calidad de la composición depende de los componentes. Y el principal es la arcilla para enlucir paredes, se divide en 2 tipos: ligero y aceitoso, este último es el más adecuado.

Para verificar la calidad, debe hacer rodar una bola de arcilla de pequeño diámetro, colocarla sobre una superficie plana y aplanarla.Si los bordes permanecen intactos, entonces el material es adecuado para el yeso, han comenzado las grietas, la composición es de poca utilidad. Otra prueba es enrollar un flagelo con una longitud de 200-300 mm, una sección de 10-20 mm y doblarlo con cuidado, los bordes del material de calidad no se agrietan.

Formas de comprobar la calidad del material.

Tabla de recetas, proporciones en partes:

| Arcilla | Yeso | Arena | Cemento | aserrín, fibra | Lima | Amianto |

| 3 | 1 | 1 | 2 | 1/5 | ||

| 4 | 2 | 1 | 1 | 1/25 | ||

| 1 | 2 | 1 | 1/10 | |||

| 1 | 3 | |||||

| 1 | 3 | 0,5-1 |

Cómo evitar grietas al enlucir con mortero de arcilla

Humedecer bien las superficies antes de trabajar. La regla principal es elegir arcilla de buena calidad, preparar correctamente la solución. Refuerce las superficies con tejas (listones delgados rellenos diagonalmente en forma transversal), para capas delgadas: yute o arpillera de lino. Es mejor aplicar yeso de arcilla en 2 capas: la primera es gruesa: arcilla, arena y paja, la segunda, acabado, arcilla, cemento, arena y cal, para lograr una superficie lisa.

Las tejas realizan dos funciones: una caja para el aislamiento y una malla de refuerzo para el acabado.

Enlucir una casa de madera por dentro con arcilla: los secretos de los maestros.

Dentro de la casa, la arcilla comienza con un sellado cuidadoso de las juntas con estopa, esto creará una capa adicional de aislamiento térmico y ayudará a reducir el consumo de la mezcla. Las paredes de madera deben tratarse con un antiséptico, luego con impermeabilización: se rellena ruberoid en las paredes, las juntas se superponen 100 mm. Después de eso, se hace la caja y se aplica el yeso de la casa de madera con arcilla.

Para casas de madera, no se recomienda una malla metálica de refuerzo. La madera y la arcilla son materiales microfóbicos y la humedad corroerá el metal y dañará el acabado.

Esta es una forma de acabado ecológica, práctica y económica, pero a pesar de las ventajas y desventajas obvias del enlucido de arcilla de una casa de troncos, también existen: el árbol funciona bajo la influencia de los deltas de temperatura y humedad, y las pequeñas grietas son inevitables en la superficie con el tiempo. Pero también se pueden convertir en virtudes, convirtiéndolas en un craquelado de moda.

La textura del acabado con una mezcla con la adición de aserrín.

Diseño

La arcilla es un material casi universal, gracias a los aditivos y al color se pueden conseguir varias tonalidades del material: blanco, terracota, gris, beige, etc. Además, la argamasa se puede aplicar con diferentes técnicas. Lo principal aquí es mostrar su imaginación y, como resultado, obtendrá no solo un acabado duradero, sino también hermoso.

La elección de los componentes de la solución de arcilla.

El mortero para hornos de colocación consta de solo tres componentes:

agua. El requisito principal para ello es la ausencia de inclusiones extrañas que puedan afectar negativamente la resistencia y la durabilidad de la futura composición del aglomerante. En ningún caso debe usar agua estancada del depósito más cercano, que es completamente inadecuado para colocar estufas;

arena. No debe contener granos de escombros o piedra. Lo mejor es seleccionar arena homogénea, tamizándola a través de un tamiz con un diámetro de orificio de no más de un milímetro y medio;

arcilla. El ingrediente principal a través del cual el mortero para la colocación de estufas recibe sus propiedades astringentes

Por lo tanto, es muy importante elegirlo correctamente para excluir una violación de la estanqueidad de la estructura. Para ello, se recomienda realizar varios experimentos.

Por ejemplo, prepare un par de opciones para soluciones con diferentes cantidades de arcilla y arena, haga una especie de tortas con ellas y déjelas durante 12 días en una habitación bien calentada. Al final del experimento, solo se seleccionan aquellas muestras en las que no se forman grietas bajo la influencia del calor.

Una mezcla de arcilla con arena o arcilla refractaria es adecuada solo para algunos elementos de las estufas de ladrillo: el horno y las áreas de almacenamiento de calor, así como para la chimenea y los cimientos. El caso es que dicha solución es altamente resistente a los efectos de la temperatura, hace frente incluso a un calentamiento muy fuerte, pero al mismo tiempo no soporta grandes cargas mecánicas.Además, no puede soportar la exposición prolongada a la humedad condensada, por lo que se agrieta y colapsa gradualmente.

Si desea diseñar la base o la chimenea del horno, es mejor usar otros materiales aglutinantes. En su capacidad, en la gran mayoría de los casos, se utiliza cemento o cal viva mezclada con arena, que tienen suficiente resistencia y resistencia a la humedad. Es recomendable dejar arcilla para la mayoría de los "puntos calientes" de la futura estufa; es allí donde puede garantizar la máxima estanqueidad y el funcionamiento impecable de toda la estructura durante mucho tiempo.

Cómo preparar una solución

- en un recipiente especialmente preparado, es necesario verter arcilla y verterla con una pequeña cantidad de agua. Para que esté bien empapado, el recipiente se deja durante 12-48 horas en un lugar seco y limpio, mezclando ocasionalmente la composición resultante;

- después de eso, puede agregar arena y mezclar bien la solución hasta obtener la consistencia deseada;

- si pretendes añadir sal o cemento, añádelos al mismo tiempo que la arena para conseguir una masa homogénea.

Para asegurarse de que el mortero para la colocación de ladrillos sea lo suficientemente plástico, puede proceder de la siguiente manera:

- hacemos un flagelo de 20 de largo y 1,5 centímetros de espesor de la mezcla terminada;

- lo conectamos en un anillo con una pieza de madera de 5 cm de espesor;

- observamos el flagelo: si no hay grietas en su superficie, se debe agregar arena, de lo contrario, arcilla. Si la composición se estira de manera uniforme y solo aparecen unas pocas grietas pequeñas en el pliegue, puede comenzar a hacer mampostería.

El mortero de arcilla preparado adecuadamente para estufas le permite garantizar la máxima resistencia de los ladrillos, así como evitar la violación de su estanqueidad y la fuga de monóxido de carbono en la habitación.

Por lo tanto, es muy importante seleccionar ingredientes de alta calidad y observar las proporciones de su mezcla entre sí. Para lograr excelentes resultados, use nuestras instrucciones en video, que le informarán en detalle sobre todas las complejidades de la preparación de la mezcla.

Trabajo de preparatoria

Para llevar a cabo esta etapa, necesitará las siguientes herramientas y suministros:

- Perforador y un juego de cinceles para quitar el revestimiento antiguo

- Raspadores, cepillos metálicos y espátulas para limpieza de superficies.

- Diluyente y trapos para quitar pintura.

- Martillo para golpear la superficie.

- Rectificadora y un conjunto de círculos.

- Imprimación y brocha o rodillo para su aplicación.

- Un recipiente, un taladro con boquilla o un mezclador de construcción especial para hacer un mortero.

Preparación de la superficie antes del enlucido

El primer paso es eliminar los revestimientos antiguos. Se derriba el yeso y se muele la base, se quita la pintura con disolvente o mecánicamente. El papel pintado se empapa y se limpia. Después de eso, se lleva a cabo una inspección minuciosa de la pared, durante la cual se golpea con un martillo. Todos los fragmentos endebles deben eliminarse y las grietas en la pared deben sellarse con espuma de montaje. La superficie se somete nuevamente a molienda, después de lo cual se elimina el polvo.

Luego, la superficie se trata con una imprimación. Es mejor hacer esto 2 veces con un intervalo de 4 horas. Si se requiere refuerzo superficial, se debe instalar una red de refuerzo. El producto está montado en tornillos autorroscantes comunes alrededor del perímetro y en el centro. Para trabajos de interior, este procedimiento a menudo no es necesario.

Instalación de balizas de pintura.

Estos productos son perfiles metálicos dirigidos verticalmente que son necesarios para colocar yeso en un nivel. Instrucciones de instalación:

- La instalación comienza desde los extremos opuestos de la pared. Se retiran de la esquina 30 cm, después de lo cual, utilizando un nivel, dibuje una línea vertical desde el piso hasta el techo.

- Se aplican varias porciones de la solución a lo largo de esta línea, en la que se adjunta la primera baliza. La estructura terminada se verifica por nivel.

- Las mismas operaciones se realizan para el extremo opuesto de la superficie.

- En las partes superior e inferior de las balizas instaladas, se atornillan a lo largo de un tornillo autorroscante, con la ayuda de los cuales se tiran dos hilos de nylon. El espacio entre el hilo y la baliza no debe ser más de un mm.

- Debajo de los hilos a una distancia de 1,5 metros, se montan balizas a lo largo de toda la pared.

- Al final, todos los productos se nivelan según el nivel del hilo, presionándolos hasta la profundidad requerida.

¿De qué están hechos los yesos?

Los elementos principales de cualquier lote son: rellenos, aglutinantes y líquido.

Consideremos cuáles son.

Este método es muy adecuado para lugares secos y cálidos donde hay muy poco riesgo de terremotos. El contenido hace referencia a la publicación "Tecnología y materiales de construcción para el desarrollo"

¡Atención! Este artículo está sujeto a derechos de autor. La tierra es el material de construcción que prevalece en los países con mayor necesidad de vivienda y menos recursos, como es el caso de la mayoría de los países de África, Medio Oriente y América Latina

Hay más de 50 millones de terrenos en China e India, actualmente un tercio o la mitad de la población mundial vive en terrenos.

Relleno

La arena de cuarzo de río purificada se puede envasar en contenedores y entregar a los usuarios finales

La más común es la arena de río de cuarzo. Se debe dar preferencia a la fracción media, ya que las partículas grandes son pesadas en el trabajo y proporcionan una mala adherencia de los elementos constitutivos del yeso, mientras que las pequeñas son más adecuadas para el acabado de acabados de capa delgada.

En zonas como Europa casi no se utiliza la tierra, aunque hay algún arquitecto como Martin Rauch que la tierra es su principal material de construcción. En general, la tierra es parte del paisaje cotidiano en muchas áreas rurales donde aún se mantienen los activos de vivienda y tierra.

Características de Tierra Adecuada

El material no es caro, sin embargo la metodología y coordinación durante el proceso de construcción es fundamental. Es necesario mover una cantidad importante de terreno, y es recomendable trabajar en una explanada de fácil drenaje para implementar los bloques. Las características deseables son: permeabilidad, estabilidad, ductilidad y cohesión, compacidad, durabilidad y abrasión.

Antes de su uso, se debe tamizar a través de una malla de 3 * 4 mm para eliminar escombros, piedras e impurezas de la tierra. Puede usar un tamiz inclinado, arrojando arena con una pala. Solo un componente puro permitirá obtener una masa homogénea y no estropeará el recubrimiento cuando se aplique.

Carpetas

Llevan la función de combinar los componentes en una masa homogénea. Con la adición de cualquiera de estos elementos: cemento, yeso de construcción (alabastro), cal o arcilla, la composición del yeso se vuelve viscosa, fácil y confiable para colocar sobre la base.

Las principales pruebas a determinar serán las siguientes. Resistencia a la compresión Baja absorción de humedad Baja contracción y expansión Alta resistencia a la abrasión Disponibilidad Disponible. Entre las tierras podemos distinguir. La bentonita o las tierras anchas no son adecuadas debido a la retracción y expansión que se puede producir por la cantidad de arcillas presentes. Se pueden estabilizar utilizando cal, cemento Portland o material puzolánico como estabilizadores. La cal es el estabilizador más común en suelos arcillosos. El cemento produce bloques con gran resistencia. Un bloque o pared de apariencia adecuada y gran resistencia a la compresión es ideal, pero incluso se pueden utilizar bloques de apariencia fea.

- La tierra de granito es muy adecuada para movimientos de tierra.

- Las tierras de basalto serán un poco más difíciles que el comparador.

- La tierra necesita la adición de arcilla, cemento o cal.

- El agrietamiento del suelo después de la lluvia puede indicar que es un suelo extenso.

Las dosis más adecuadas para el suelo son.

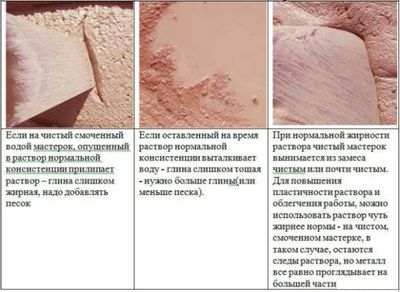

Determinación de la calidad de la arcilla.

El indicador principal es el contenido de grasa. Distinguir entre arcilla aceitosa y magra. El primero, cuando se seca, disminuye significativamente en volumen y se agrieta, y el segundo se desmorona.

La arcilla es aceitosa y delgada.

Notamos de inmediato que no existe una proporción estrictamente definida de arena y arcilla para obtener una buena solución. Las proporciones se determinan experimentalmente, por selección en función del contenido graso de la raza.

El contenido de grasa de la roca arcillosa se puede determinar de la siguiente manera. Enrolle tiras de arcilla, tomando un grosor de 10–15 mm y una longitud de 15–20 cm, envuélvalas alrededor de una forma de madera con un diámetro de 50 mm. Si la arcilla es aceitosa, el torniquete se estira gradualmente, sin que aparezcan grietas. Normal proporciona un estiramiento suave del torniquete y se rompe, alcanzando un grosor del 15-20% del diámetro original.

Diseño y disolución de calizas

La precipitación de piedra caliza está determinada por la reacción de transición de bicarbonato de calcio, que existe solo en solución, carbonato, que existe solo en estado sólido; la precipitación o disolución de calcita no ocurre en forma de precipitación, por ejemplo, halita NaCl como resultado de un cambio en la concentración, sino en una reacción química

| Ca(HCO3)2 | CaCO3 ↓ + | H2O+ | CO2 |

| bicarbonato de calcio | calcita | agua | dióxido de carbono |

El curso de la reacción está determinado por el grado de solubilidad del dióxido de carbono en agua, y el equilibrio se mueve en una u otra dirección dependiendo de la presión o la temperatura.

Si la temperatura ambiente aumenta, entonces esto reduce la solubilidad del dióxido de carbono en el agua y, en consecuencia, la calcita: en el caso de una playa, los gránulos de mar cálido y la calcita se depositan para formar capas y arrecifes de coral. En mares fríos, las burbujas marinas deberían cubrir las conchas de calcita con una cubierta protectora y salvarlas de la descomposición.

Cuando se calienta, se forma una escala de calcita en el hervidor, por lo que está en el eje.

Esto es interesante: la elección del cemento para el hormigón: leemos todos los matices

Preparación de mortero de yeso

Habiendo estudiado la base sobre la que se aplicará la mezcla de construcción y el lugar de aplicación (dentro o fuera de la casa), determinamos la composición para enlucir las paredes.

Cemento-arena

Los más comunes. Apto para uso interior y exterior sobre cualquier superficie (bloque de gas, ladrillo, hormigón, pladur). La mezcla se forma a partir de cemento y arena, en una proporción de 1:3. El orden de amasado es el siguiente:

Se presentan las etapas del trabajo en la preparación del yeso de cemento: llenamos la hoja seca, los mezclamos y, después de agregar agua, formamos la mezcla con cuidado hasta que esté lista.

- tome un recipiente ancho y vierta arena y cemento en él;

- mezclar primero los ingredientes secos;

- añadir agua poco a poco y remover hasta obtener una masa homogénea espesa de la consistencia deseada.

La solución resultante puede ser de tres tipos:

-

graso

(exceso de ligante). Con esta composición, el yeso se "agrietará"; -

normal.

Tiene la proporción óptima de componentes; -

muy delgado

(pequeña arena). A partir de dicho material, el recubrimiento se vuelve quebradizo y de corta duración.

Puedes verificar esto con un maestro. Con un mayor contenido de grasa, la mezcla se adhiere fuertemente a la herramienta, se drena por completo, delgada, cubre con una corteza delgada, lo que necesita.

Tal solución se solidifica en una hora, por lo que es mejor prepararla en pequeños volúmenes y repetir el amasado después de hacer ejercicio.

«Para aumentar el tiempo de fraguado, puede agregar detergente para platos común a la solución.

».

Mortero

Esta solución tiene buena viscosidad y plasticidad, apta para cualquier soporte, incluso madera. Pero tiene un inconveniente. Este acabado no es duradero y no se utiliza para trabajos al aire libre (absorbe la humedad)

Se compone de una parte de mortero de cal y 3 partes de arena. Cuando se trabaja con cal, debe apagarse, como se mencionó anteriormente, y se usa un componente ya enfriado en la mezcla. Se agrega arena al mortero de cal en pequeñas porciones y se mezcla bien. La adición del relleno continúa hasta obtener la solución salina con el contenido graso deseado.

“A la hora de utilizar este tipo de acabados, recordar que fragua lentamente”

Composición cemento-cal

El cemento agregará fuerza al mortero de cal. Tal revestimiento ya se usa para enlucir paredes en el exterior.

Proporción de receta: se agregan 3-5 partes de mezcla de arena y 1 parte de mortero de cal a 1 parte de cemento seco.

Tal yeso de cemento y cal gana su fuerza solo después de dos o tres días.

mezcla de cal y yeso

La adición de yeso de construcción ayudará a acelerar el tiempo de fraguado de la composición de cal. El yeso mejorado es adecuado para el acabado dentro de la casa. Es plástico, tiene buena viscosidad, le permite realizar trabajos con una fina capa de acabado.

Revoque de cal y yeso listo para su aplicación.

Para preparar, tomamos un balde de construcción limpio, vertemos agua, lentamente, revolviendo constantemente, introducimos una composición de yeso en un chorro fino, amasamos todo hasta que la materia seca se disuelva por completo y el líquido se espese hasta obtener una masa cremosa. Añadir pasta de lima. En proporción: a una parte de materia seca de yeso, tres partes de pasta de cal preparada previamente. Debes obtener una consistencia espesa homogénea.

Es necesario consumir una solución de este tipo rápidamente, porque el tiempo de fraguado es de hasta 5 minutos y se endurece por completo en media hora.

Al agregar pegamento para madera diluido (2/5), aumenta el período de su aplicación. Para 10 litros de la mezcla terminada, 50-70 gr. pegamento.

Yesos de arcilla

El mortero de arcilla pura se prepara en la misma proporción que el mortero de cal, a partir de arena y arcilla. Pero en sí mismo no es un recubrimiento duradero y, por lo tanto, se le introducen aditivos.

“Antes de usar, la arcilla seca debe empaparse con agua hasta obtener una masa espesa. Obtenemos la salida: masa de arcilla.

Al agregar yeso (0.25) a un componente de masa de arcilla y de tres a cinco partes de arena, saldrá yeso y arcilla.

Una parte de masa de arcilla, 0,2 partes de cemento y de tres a cinco partes de arena es cemento-arcilla.

Una parte de arcilla, 0,3-0,5 de masa de cal y de tres a cinco partes de arena es cal-arcilla.

Primero, los aglutinantes se mezclan y luego el relleno se agrega en porciones. La preparación está determinada por el grado de contenido de grasa.

Antes de enlucir la estufa con mortero de arcilla, colocamos el nivel de balizas para nivelar la superficie

Como puede ver, no es difícil preparar una solución para enlucir paredes por su cuenta. Los ingredientes simples y asequibles se pueden encontrar en cualquier tienda. Eso ahorrará hasta un 30% del costo de enlucido al reemplazar las mezclas de construcción prefabricadas.

asuntos del país

Mejora varias veces la calidad de la solución y la hace resistente a estrés mecánico significativo, penetración de humedad, acción atmosférica. El grado de resistencia del material depende de la marca de cemento M50, M100, M200, M300, etc. La cifra significa la carga de compresión máxima admisible en kg/cm2. Tiempo de secado completo 3-4 semanas.

cal-arcilla. Mineral de origen natural aumenta las propiedades astringentes de la mezcla. Le da plasticidad, resistencia a la humedad, pegajosidad.

Un alto grado de plasticidad permite el acabado de superficies curvas de cualquier complejidad sin la aparición de pequeñas grietas después del secado completo.

Cal-yeso.

La principal ventaja del mortero es su rápido fraguado y endurecimiento. Utilizado para trabajos de acabado menores, es susceptible a la humedad, tiene un bajo grado de resistencia.

¡Importante! No se puede añadir yeso a las composiciones de cemento y cal para reducir el tiempo de secado debido a su incompatibilidad con el cemento.

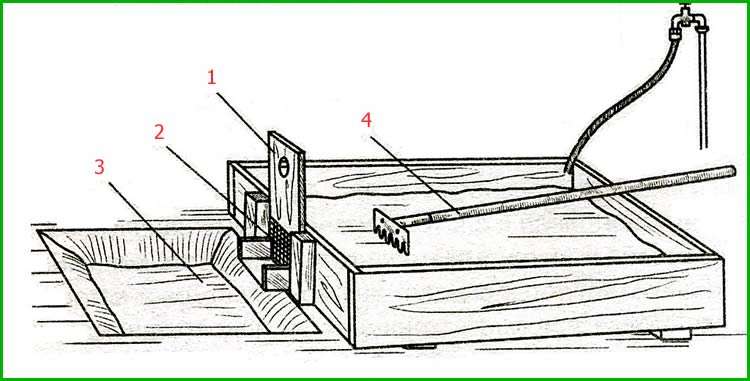

extinción

Para hacer una masa de unión para mampostería o yeso, debe usar cal apagada y arena. La amortiguación adecuada es esencial. De lo contrario, no se puede preparar una solución de calidad. Para este procedimiento, se utiliza un recipiente especial, en el que se vierte agua gradualmente, en pequeñas porciones, sobre la cal. Si la cal se apaga incorrectamente, esto afectará negativamente a la regla.

El tiempo requerido para la extinción a menudo se indica directamente en el paquete. La cal se apaga de 7 minutos a media hora (tiempo hasta que se extingue la reacción térmica). Extinción completa - 24-36 horas. Para este procedimiento, necesita un respirador, guantes y ropa ajustada: la cal viva es una sustancia cáustica. Para la extinción, hacen un dispositivo especial, se ve así:

Caja creativa: 1 - válvula, 2 - tamiz, 3 - fosa creativa, 4 - rastrillo

A la izquierda de la figura hay un grifo de suministro de agua. Pero en condiciones artesanales, solo se utiliza una caja o un recipiente metálico, sumergido en un hoyo de aproximadamente 1 metro de profundidad. El flujo de trabajo es simple:

- Vierta el material de construcción en el recipiente.

- Vierta agua fría en la proporción de 1 litro por 1 kg (2 litros por 1 kg para el blanqueo de paredes y techos).

- Revuelva la mezcla resultante cada vez que se reduzca el vapor.

En algún momento, la reacción química se detendrá por completo. Después de eso, la cal se pasa por un colador (ver diagrama arriba). Ahora se mantiene durante al menos 2 semanas para mampostería y 30 días o más para yeso.

Foto: reacción química durante el apagado de la cal. El proceso se lleva a cabo en la dacha.