¿Por qué necesitamos el recocido de metales?

La naturaleza exacta del proceso de recocido al que se somete el metal depende en gran medida del propósito del metal recocido.

Hay una diferencia significativa en los métodos de recocido entre el recocido en fábricas donde se produce una gran cantidad de chapa de acero y el recocido en un pequeño taller de automóviles, cuando solo una parte requiere dicho tratamiento.

En resumen, el trabajo en frío es una deformación plástica al destruir o distorsionar la estructura granular del metal.

Durante el recocido, el metal o la aleación se calienta a una temperatura a la que se produce la recristalización, la formación de nuevos granos en lugar de viejos, granos deformados y alargados, indeformables y redondos. Luego, el metal se enfría a una velocidad determinada. En otras palabras, los cristales o granos dentro del metal que se han desplazado o deformado durante el trabajo plástico en frío pueden reconstruirse y recuperarse a su estado natural, pero a una temperatura de recocido elevada.

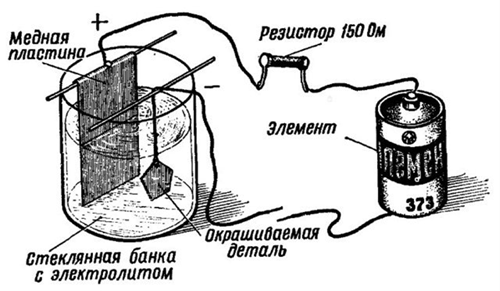

Recubrimiento de cobre de piezas en solución con electrolito

Para las piezas de metal, el revestimiento de cobre se puede hacer en casa. Considere la posibilidad de enchapar en cobre, bajando la pieza a una solución con un electrolito. Para esto necesitas tener:

- pequeñas placas de cobre

- varios metros de cable conductor;

- fuente de corriente, con tensión hasta 6 V;

- también se recomienda utilizar un reóstato para regular la corriente y un amperímetro.

Procedimiento de operación

- Como líquido que disuelve bien el cobre, se utiliza un electrolito convencional. Puedes comprarlo o hacerlo en casa. Esto requerirá 3ml ácido sulfúrico, por cada 100 ml de agua destilada. La solución requerida se puede obtener agregando hasta 20 g al electrolito resultante. sulfato de cobre.

- Antes de iniciar el proceso de cobreado, se debe limpiar la pieza con papel de lija para eliminar la película de óxido de la superficie.

- Luego, la pieza se desengrasa con una solución de soda caliente y se lava con agua limpia.

- La solución de electrolito preparada se vierte en un recipiente de vidrio del volumen requerido.

- Luego, se bajan allí dos placas de cobre, sobre cables conductores. Entre dos placas de cobre, una parte destinada al revestimiento de cobre en el hogar está suspendida de un cable similar. Es necesario asegurarse de que las placas de cobre y la pieza estén completamente inundadas con una solución electrolítica.

- En la siguiente etapa, los extremos de los cables de las placas de cobre se conectan al positivo y la pieza de trabajo a los terminales negativos de la fuente de corriente. En serie, se debe conectar un reóstato y un amperímetro al circuito eléctrico creado. Después de encender la corriente en el circuito, ¿está ajustada por un reóstato dentro de 15 mA por 1 cm? superficie de la pieza.

- Después de haber mantenido la pieza de trabajo en la solución durante 15 a 20 minutos, debe apagar la fuente de alimentación y retirar el producto de la solución. Durante este breve período de tiempo, la superficie de la pieza se cubrirá con una fina capa de cobre. El espesor del recubrimiento dependerá de la duración del proceso de cobreado. Por lo tanto, es posible lograr un revestimiento de cobre de la superficie de cualquier producto con una capa de 300 micras o más.

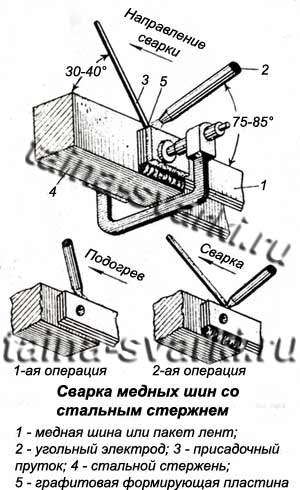

Soldadura de cobre y sus aleaciones con acero. Cómo soldar cobre y acero

En la práctica, la soldadura de cobre y acero se realiza con mayor frecuencia en juntas a tope. Dependiendo de la naturaleza de la estructura, las costuras en dicha unión pueden ser externas e internas.

Para soldar latón con acero, la soldadura con gas es la mejor, y para soldar cobre rojo con acero, la soldadura con arco metálico es la mejor.

También se obtienen buenos resultados cuando se suelda con electrodos de carbono bajo una capa de fundente y con gas bajo un fundente BM-1.A menudo, en la práctica, la soldadura con gas de latón a acero se realiza utilizando cobre como material de relleno.

La preparación de bordes soldados con el mismo espesor de metal no ferroso y acero se realiza de la misma manera que cuando se sueldan metales ferrosos.

Las chapas de espesor inferior a 3 mm se sueldan sin cortar, y las chapas, a partir de 3 mm, con cantos biselados.

Si el bisel de los cantos es insuficiente, o si hay suciedad en los extremos de las piezas a soldar, es imposible conseguir una buena penetración. En base a esto, cuando se sueldan piezas de grandes espesores en las que se realiza una ranura en forma de X, no se debe realizar el despuntado.

La soldadura de cobre con acero es una tarea difícil, pero bastante factible para superficies y soldaduras, por ejemplo, partes de equipos químicos, alambre de cobre con un bloque de acero.

La calidad de la soldadura de tales uniones satisface los requisitos para ellas. La resistencia del cobre se puede aumentar introduciendo hasta un 2% de hierro en su composición. Con más hierro, la fuerza comienza a caer.

Cuando se suelda con un electrodo de carbón, se debe usar corriente continua de polaridad directa.

El voltaje del arco eléctrico es de 40-55 V y su longitud es de aproximadamente 14-20 mm. La corriente de soldadura se selecciona de acuerdo con el diámetro y la calidad del electrodo (carbono o grafito) y está en el rango de 300-550A. El fundente utilizado es el mismo que para la soldadura de cobre, la composición de estos fundentes se indica en esta página.

El fundente se introduce en la zona de soldadura, vertiéndolo en la ranura.

Los mejores resultados al soldar barras colectoras de cobre con acero se obtienen soldando "en el bote". El esquema de dicha soldadura se muestra en la figura. Primero, los bordes de cobre se calientan con un electrodo de carbono y luego se sueldan con una cierta posición del electrodo y la varilla de relleno (ver figura). La velocidad de soldadura es de 0,25 m/h. La soldadura de cobre con hierro fundido se realiza utilizando los mismos métodos tecnológicos.

La soldadura de bronce de baja aleación de pequeño espesor (hasta 1,5 mm) a acero de hasta 2,5 mm de espesor se puede realizar con una superposición con un electrodo de tungsteno no consumible en un ambiente de argón en una máquina automática con un alambre de aporte con un diámetro de 1,8 mm alimentado desde el lateral.

En este caso, es muy importante dirigir el arco hacia la superposición desde el lado del cobre. Dichos modos de soldadura: intensidad de corriente 190A, voltaje de arco 11,5 V, velocidad de soldadura 28,5 m/h, velocidad de alimentación de alambre 70 m/h

El cobre y el latón se sueldan bien al acero mediante soldadura a tope por chispa.

Con este método de soldadura, los bordes de acero se derriten con bastante fuerza y los bordes de metales no ferrosos se derriten ligeramente. Teniendo en cuenta esta circunstancia, y teniendo en cuenta la diferencia en las resistencias específicas de estos metales, tome el voladizo para el acero igual a 3.5d, para el latón 1.5d, para el cobre 1.0d, donde d son los diámetros de las varillas a ser soldado

Para la soldadura a tope por resistencia de dichas varillas, se recomienda una varilla de 2,5 d para acero, 1,0 d para latón y 1,5 d para cobre. La resistencia específica de la precipitación se toma en el rango de 1,0-1,5 kg/mm2.

En la práctica, a menudo se hace necesario soldar espárragos con un diámetro de 8-12 mm de cobre y sus aleaciones a acero, o espárragos de acero a productos de cobre.

Dicha soldadura se realiza con corriente continua de polaridad inversa bajo un fundente fino grado OSC-45 sin precalentamiento.

Los pernos de cobre de hasta 12 mm de diámetro o los pernos de latón L62 de hasta 10 mm de diámetro a una corriente de 400 A están bien soldados al acero o al hierro fundido.

Y los pernos hechos de latón marca LS 59-1 no se usan para soldar.

Los pernos de acero están mal soldados a los productos de cobre y latón.

Electrodos para soldadura de cobre

Para unir cobre sin alambre de relleno, se utilizan electrodos consumibles con un recubrimiento especial. Cuando se derrite, crea una capa de escoria que protege el sitio de soldadura del contacto con el aire. Los aditivos que componen el recubrimiento, al combinarse con el metal, mejoran la calidad de la costura. La capa de escoria ralentiza el enfriamiento de la junta, lo que ayuda a eliminar más gases.

Los electrodos de carbón y grafito no consumibles se utilizan junto con el alambre de relleno necesario para crear una costura. A la hora de elegir, ten en cuenta que:

- para soldadura manual de cobre, el color del recubrimiento es rojo;

- los grados con recubrimiento gris están destinados a metales no ferrosos;

- los metales refractarios se cocinan con electrodos azules;

- con revestimiento amarillo acero aleado resistente al calor.

Características del proceso de cobreado de acero en el hogar.

Para producir cobreado en casa, es necesario cumplir una serie de requisitos derivados del propio proceso tecnológico, ya que el método de inmersión implica el uso de un electrolito. Esta solución es cáustica, sujeta a evaporación, y dado que también se calentará durante la operación, la evaporación será intensa. Para la galvanoplastia en casa, debe cuidar el equipo de protección y una buena ventilación.

La galvanoplastia con cobre en casa, a pesar del equipo bastante primitivo, da excelentes resultados. De todos los metales, el acero proporciona la conexión más fuerte con una película de cobre, por lo tanto, es durante el revestimiento de cobre del acero que se obtienen conductores de corriente excelentes y duraderos. Recubrir un producto de acero con una película de cobre le dará al artículo un aspecto más atractivo.

Cobreado de acero con inmersión en electrolito

Antes de iniciar el proceso de cobreado, debe preparar su hogar, lugar de trabajo, materiales necesarios y equipo de protección personal para estos trabajos. Después de eso, debe preparar la pieza de trabajo. La película de óxido debe eliminarse de su superficie con una esmeril delgada y un cepillo de metal fino. Después de quitar la película, la pieza se lava, se desengrasa con agua tibia y jabón y se vuelve a lavar con agua limpia a fuerte presión.

Se colocan dos placas de cobre en un recipiente (preferiblemente de vidrio), conectadas eléctricamente entre sí. Estas placas son ánodos y están conectadas por un conductor al polo positivo de la fuente de corriente. Un conductor está conectado al menos de la fuente, conectado a la pieza de trabajo que se está procesando, que es el cátodo en este circuito. Se incluye un reóstato en el circuito del ánodo para ajustar la intensidad de la corriente y un amperímetro para el control.

La solución de electrolito preparada se vierte en el recipiente, que incluye sulfato de cobre, agua destilada y ácido. La solución se vierte en una cantidad suficiente para cubrir completamente los electrodos y la pieza de trabajo. Se aplica voltaje al circuito, el reóstato establece una corriente a razón de 15 mA por centímetro cuadrado del área de la pieza.

Después de media hora, se elimina el voltaje, la parte recubierta de cobre se retira de la solución, se libera del conductor, se lava a fondo y se seca. Proceso completado. Nota necesaria: todas las operaciones deben realizarse con respirador, guantes de goma y con la ventilación encendida.

Máquina de soldar para cobre

Las unidades principales se definen como semiautomáticas, automáticas, de argón, inverter. Cada uno de los dispositivos realiza el trabajo de una manera diferente de producción, está equipado con características distintivas.

- La conexión de placas de cobre se puede realizar mediante órganos de tipo tungsteno en un ambiente de argón. Los inversores de tipo moderno funcionan con una red doméstica, están equipados con un sistema de refrigeración independiente y son ligeros.

- Con alambre, se utilizan instalaciones semiautomáticas. Hay varios nodos, incluidos los nacionales, que no son inferiores a sus contrapartes importadas en términos de rendimiento.

- Los cables de cobre también están conectados por inversor, la característica principal es rentable y de bajo consumo de energía. La protección contra atascos, el arranque en caliente permitirán que un maestro novato opere sin capacitación previa.

Soldadora casera para soldar con electrodos de carbono

Para uso doméstico, la mejor opción es una unidad con una potencia de hasta 3,5 kW. La potencia de salida es suficiente para conectar cobre con un espesor de 5 mm. Los mecanismos de bajo recurso no dañarán la red eléctrica doméstica, evitarán la falla de los electrodomésticos.

Preparación para la patinación

Como con cualquier trabajo con productos químicos, la seguridad debe ser la primera prioridad. La mayoría de los compuestos utilizados en el ennegrecimiento son muy tóxicos. Los vapores emitidos pueden ser peligrosos para la salud si se liberan a la atmósfera. Hay ciertas reglas estándar que no deben ser descuidadas:

- es necesario almacenar sustancias en tubos de ensayo especiales, bien cerrados con tapones para sellar;

- mantenga las soluciones fuera del alcance de los niños;

- el proceso debe realizarse en un gabinete especializado con ventilación incorporada (las puertas del gabinete deben estar ligeramente abiertas).

Antes del procesamiento, el material debe lavarse, limpiarse y desengrasarse a fondo para lograr el mejor efecto.

Oxidación y patinación: estos conceptos no son sinónimos, las consecuencias de cada uno de estos procesos difieren en orden entre sí.

Oxidación de cobre: la formación de óxidos y óxidos en la superficie del metal debido a su interacción con elementos que contienen oxígeno y otros reactivos químicos determinados.

Patinación: la formación de una capa delgada de compuestos de cloro y azufre al exponer el metal a los compuestos apropiados. Ambos procesos dan lugar a un cambio de color del material, para lo cual, en condiciones naturales, se requerirían periodos de tiempo considerables.

Instrucciones paso a paso para fundir cobre.

La fundición de cobre, si prepara todo lo necesario para la implementación de dicho proceso tecnológico y aborda su implementación correctamente, le permite fabricar productos de cobre con fines decorativos y puramente prácticos, incluso en el hogar.

Para derretir cobre, necesitará las siguientes herramientas, equipos y suministros:

- horno de mufla (preferiblemente con temperatura de calentamiento ajustable);

- un crisol en el que vas a derretir cobre (los crisoles de cerámica o arcilla refractaria se usan para fundir cobre);

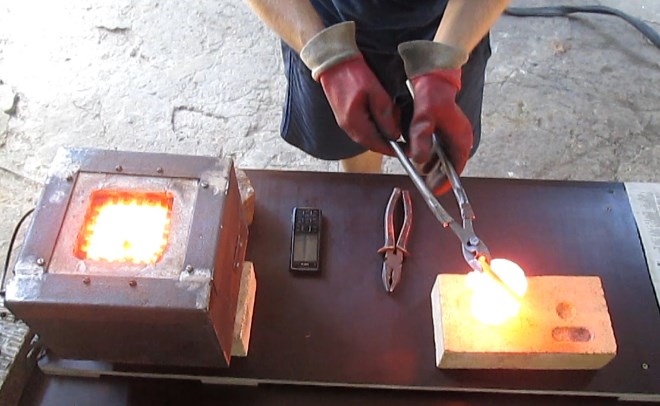

- pinzas con las que se sacará el crisol caliente del horno;

- gancho (puede estar hecho de alambre de acero ordinario);

- aspiradora doméstica;

- carbón;

- la forma en que se realizará el casting;

- quemador de gas y bocina.

La menor cantidad de impurezas se encuentra en el cobre eléctrico.

Paso uno

El cobre en estado triturado se coloca en un crisol. Debe tenerse en cuenta: cuanto más pequeñas sean las piezas de metal, más rápido se derretirá. El crisol, después de llenarse con cobre, se coloca en un horno que, utilizando un controlador de temperatura, debe calentarse al estado requerido. En las puertas de los hornos de mufla en serie, necesariamente se proporciona una ventana a través de la cual se puede observar el proceso de fusión.

La ventana de visualización le permitirá controlar el proceso sin volver a abrir la puerta, por lo que no bajará la temperatura del horno.

segundo paso

Después de que todo el cobre en el crisol se haya derretido, debe retirarse del horno con unas pinzas especiales. En la superficie está necesariamente presente una película de óxido, que debe trasladarse a una de las paredes del crisol con un gancho de acero. El metal fundido, después de la liberación de su superficie de la película de óxido, debe verterse con la mayor rapidez y precisión posible en un molde previamente preparado. Los detalles y las reglas para realizar este procedimiento están bien demostrados en un video que es fácil de encontrar en Internet.

Será necesario verter el metal en moldes muy rápidamente si el método de calentamiento que ha elegido no puede proporcionar la temperatura deseada.

Paso tres

En el caso de que no disponga de un horno de mufla, entonces puede calentar el crisol con cobre utilizando un quemador de gas, colocándolo verticalmente debajo del fondo del tanque.

Al mismo tiempo, es importante asegurarse de que la llama del quemador de gas se distribuya uniformemente en toda el área del fondo del crisol.

Paso cuatro

Si en casa es necesario derretir aleaciones a base de cobre de bajo punto de fusión (latón y algunas), se puede usar un soplete común como dispositivo de calentamiento, colocándolo también verticalmente debajo del fondo del crisol. Durante la fusión realizada por este método y los anteriores, la superficie del metal fundido interactuará activamente con el oxígeno, lo que conducirá a una oxidación intensa. Para reducir la intensidad de la oxidación, el cobre fundido se puede rociar con carbón triturado.

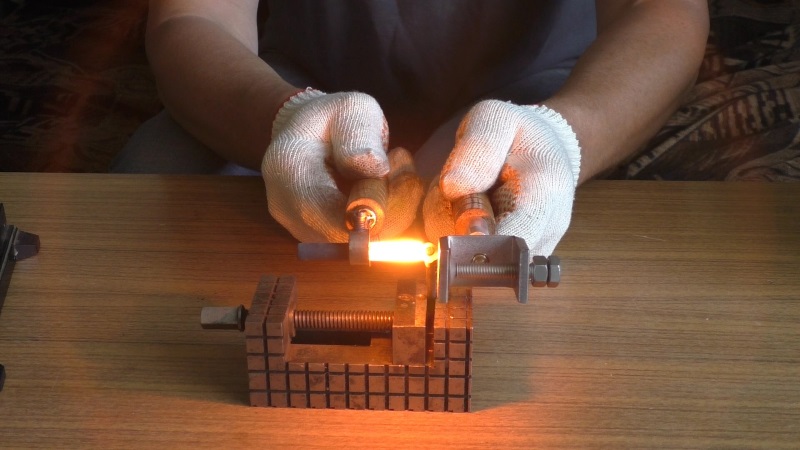

Fusión de cobre con un soplete en una estufa casera

Paso cinco

Si el taller de tu casa tiene una fragua, también se puede utilizar para fundir cobre, latón o bronce. En este caso, el crisol con metal triturado se coloca sobre una capa de carbón al rojo vivo. Para que el proceso de calentamiento y fusión sea más intenso, se puede suministrar aire a la zona de combustión del carbón, para lo cual es adecuada una aspiradora convencional, que no funciona para retraer, sino para soplar. En el caso de que vayas a utilizar una aspiradora, se debe hacer en su manguera una punta de metal con un orificio de soplado de pequeño diámetro.

El proceso de fusión será aún más eficiente en un horno de gas

Al elegir un horno de mufla para operaciones de fundición con cobre y sus aleaciones, se debe prestar atención al régimen de temperatura que puede proporcionar dicho dispositivo. Según el tipo de metal fundido, dicho horno debe proporcionar las siguientes temperaturas de calentamiento:

- cobre - 1083°;

- varios grados de bronce - 930–1140°;

- latón - 880–950°.

Es posible que decidas hacer un horno de fusión tú mismo viendo el video.

El cobre ordinario, que no contiene ningún aditivo de aleación en su composición química, no tiene buena fluidez en estado fundido, por lo tanto, no es adecuado para moldear productos de configuración compleja y tamaños pequeños. Para estos fines, lo mejor es utilizar latón, y elegir una aleación cuyo color superficial sea más claro (esto indica que el latón de esta marca tiene un punto de fusión más bajo).

Propósito de la patinación

Hoy en día, la pátina del cobre se realiza artificialmente, pero persiguen un único objetivo: dar a las cosas un aspecto raro, llamar la atención, despertar el deseo de comprarlo.

Características del cobre

El cobre es uno de los primeros metales que el hombre aprendió a extraer y procesar. Los productos de cobre y sus aleaciones se utilizaron ya en el siglo III a. C., como lo demuestran los datos históricos y los resultados de las excavaciones arqueológicas. El uso generalizado del cobre se vio facilitado en gran medida por el hecho de que es bastante fácil de procesar mediante varios métodos mecánicos. Además, se puede derretir fácilmente.

El cobre, cuya superficie se distingue por un pronunciado color rojo amarillento, debido a su suavidad, puede procesarse fácilmente por deformación plástica. La superficie de cobre, cuando interactúa con el aire circundante, se cubre con una película de óxido, que la pinta en un color tan hermoso.

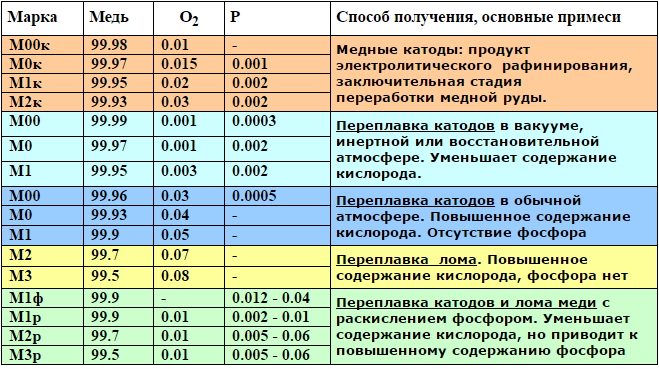

Grados técnicos de cobre y su composición química

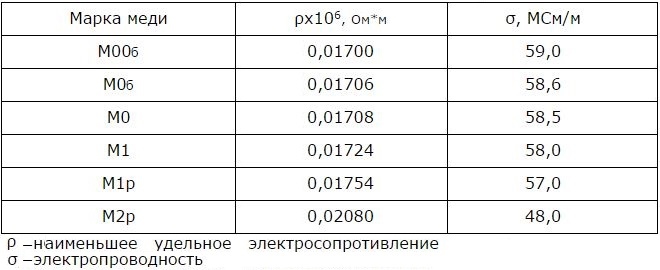

De gran importancia son las características del cobre como la conductividad eléctrica y térmica, en la que ocupa el segundo lugar entre todos los metales, solo superado por la plata. Debido a estas propiedades, los productos fabricados con él se utilizan activamente en la industria eléctrica, así como en los casos en que es necesario garantizar una rápida eliminación del calor de un objeto calentado.

Otro parámetro importante del cobre, que afecta directamente la cantidad de energía y mano de obra consumida en la producción de sus productos, es el punto de fusión. Para el cobre puro, la temperatura a la que el metal cambia de sólido a líquido es de 1083°. Si mezcla cobre con estaño y obtiene bronce, entonces el punto de fusión de dicha aleación ya será de 930–1140 °, dependiendo del contenido del principal aditivo de aleación que contenga. Como el latón, que se obtiene al agregar zinc al metal base, tiene un punto de fusión aún más bajo, que está en el rango de 900 a 1050 °.

Propiedades eléctricas del cobre a 20°

Si decide implementar en casa un proceso tecnológico como, es importante conocer un parámetro más: su punto de ebullición. A los 2560° el cobre comienza a hervir literalmente, lo cual es claramente visible en el video de este proceso.

La aparición de burbujas en la superficie del metal líquido y la formación de gas activo en él se ve facilitada por el carbono liberado del cobre como resultado de su oxidación, que ocurre durante un fuerte calentamiento.

Sujeto a la tecnología de fusión, pueden quedar poros poco profundos en la superficie del lingote de cobre, que pueden eliminarse fácilmente mediante la molienda.

Cómo derretir cobre en casa

Los artículos hechos de cobre, así como varios productos en los que se incluye, son ampliamente utilizados en la vida cotidiana. Por lo tanto, muchos hacen una pregunta bastante estándar: "¿Cómo fundir cobre usted mismo?"

Al tener una idea sobre esta tecnología, las personas aprendieron cómo fabricar varios objetos de metal puro, así como las aleaciones obtenidas de él: bronce y latón.

- 1 punto de fusión

- 2 Fusión de cobre

Temperatura de fusión

La fusión es un proceso que caracteriza la transición gradual de un metal de un estado sólido estándar a una consistencia líquida. Cada compuesto metálico o metal en su forma pura tiene su propia temperatura, bajo cuya influencia comienza a derretirse.

Un factor importante en este caso es qué impurezas se incluyen en la composición del compuesto fundido.

Entonces, el cobre comienza a derretirse a una temperatura de 1083 grados centígrados. Si se le agrega estaño, el punto de fusión disminuirá y será de aproximadamente 930-1140 grados Celsius.

En este caso, tal fluctuación se debe a la cantidad de estaño incluida en la aleación. Un compuesto de cobre y zinc se derrite a una temperatura aún más baja: 900-1050 grados. El calentamiento de cualquier metal está asociado con la destrucción gradual de la red formada por muchos cristales.

Con el calentamiento, la temperatura de fusión aumenta al nivel máximo requerido, luego su crecimiento se detiene y permanece en el nivel alcanzado hasta que se funde todo el metal, después de lo cual comienza a disminuir.

El enfriamiento es el proceso inverso al cambio de temperatura. A medida que se enfría, cae y se "congela" a cierto nivel hasta que el metal se endurece por completo.

Así, el carbono sale del cobre durante el proceso de ebullición, formado como resultado de la oxidación y su estrecho contacto con el aire.

Fusión de cobre

La tecnología de fundición de cobre se ha utilizado ampliamente desde la antigüedad, cuando la gente utilizaba el fuego para fundir el metal para fabricar flechas, puntas de flecha y otras armas, y artículos para el hogar.

También es posible fundir cobre en casa. Para esto necesitarás:

- El crisol donde se fundirá el cobre, y las tenazas necesarias para sacar el crisol del horno o sacarlo del fuego.

- Carbón.

- Horno de mufla (es mejor si la temperatura de calentamiento está regulada en él).

- Bocina.

- Aspirador ordinario.

- Un molde en el que se vierte líquido fundido.

- Gancho fabricado en alambre de acero.

- Quemador de gas, si no hay horno de mufla.

El algoritmo de fusión incluye varios pasos paso a paso:

Moler el metal y verter en el crisol. Además, cuanto más pequeños son los fragmentos, antes alcanza el estado fundido. Coloque el crisol en un horno calentado a la temperatura más alta posible necesaria para comenzar el proceso de fusión (aquí, por cierto, necesitará un controlador de temperatura). Muchos hornos de mufla tienen una ventana cortada en la puerta. A través de él, puede monitorear el proceso de manera segura.

Al llegar al estado líquido, finalmente fundido del cobre, el crisol con pinzas debe probarse con el mayor cuidado posible y retirarse del horno lo antes posible. Se formará una película en la superficie de la sustancia líquida, muévala hasta el borde del crisol con un gancho de alambre. Vierta el metal limpio de la película lo más rápido posible en una forma preparada previamente.

Si no hay horno de mufla, el cobre se puede fundir usando un quemador de gas convencional. Pero entonces el cobre estará en estrecho contacto con el aire y el proceso de oxidación en sí será mucho más rápido. Por lo tanto, para evitar la formación de una película espesa en la superficie del metal, el cobre, cuando alcanza un estado líquido, se rocía con carbón triturado.

También puedes fundir cobre y sus aleaciones con una fragua. Para hacer esto, el carbón debe calentarse bien y se debe colocar un crisol con metal (cobre premolido). Para acelerar el proceso de calentamiento, dirija una aspiradora sobre el carbón, encendida en el modo de soplado

Se debe prestar especial atención a la punta de la tubería. Debe ser de metal, porque el plástico se derretirá bajo la influencia de altas temperaturas.