Conexiones por métodos desmontables.

Absolutamente todas las conexiones de tubería se pueden dividir en dos tipos principales:

- Conexiones removibles.

- Conexiones permanentes.

La elección del tipo de conexión depende del material del que están hechos los tubos. Las conexiones desmontables, a su vez, se dividen en:

- Acoplamiento.

- Con bridas.

- Roscado.

Los dos primeros tipos se consideran ejemplos de una conexión sin hilos.

Conexión de brida sin rosca

La conexión de brida sin rosca se utiliza para conexiones de tubería de PVC. Está hecho con sujetadores de brida de hierro fundido con una junta de goma. La secuencia de pasos al realizar una conexión de brida es la siguiente:

-

En la unión, es necesario cortar la tubería; no se puede hacer un chaflán, pero

el corte debe ser sin un solo defecto.

- La brida suelta se coloca en el corte.

- Luego se coloca una junta de goma, y para que sobresalga 10 cm del corte.

- Se superpone una brida a la junta y se fija a ella con pernos equipados con contrabridas.

- Los pernos se fijan sin mucho esfuerzo físico.

Conexión de unión sin rosca

Al reparar una tubería y para conectar tuberías de presión y sin presión, se utilizan acoplamientos de tubería. El embrague se instala en el siguiente orden:

- Los extremos se cortan en ángulo recto.

- Aplicamos el acoplamiento a la unión, su parte central debe estar exactamente en la unión de las tuberías.

- Es necesario poner marcas en la tubería que muestren la ubicación del acoplamiento.

- Los extremos a unir y el acoplamiento se tratan con grasa especial desde el interior.

- Uno de los tubos se inserta en el otro hasta el límite.

- Es necesario unir las tuberías de manera que queden uniformes en el eje longitudinal; se coloca un acoplamiento en el segundo tubo de acuerdo con las marcas que se le aplicaron al comienzo de la instalación.

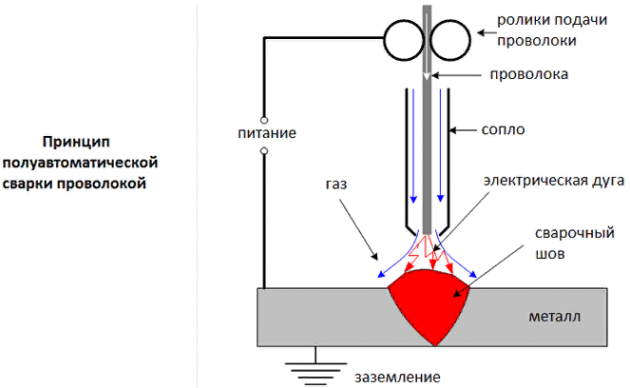

Ventajas y desventajas de la soldadura semiautomática sin gas

El uso de soldadura semiautomática sin gas, en comparación con la tecnología tradicional en un ambiente de gas inerte o activo proveniente de un cilindro, tiene ventajas y desventajas. Las ventajas incluyen:

- movilidad del equipo: no se necesita un cilindro de gas voluminoso ni mangueras adicionales;

- sin necesidad de reabastecimiento constante de combustible del cilindro y los costos económicos asociados;

- la posibilidad de formar una costura más precisa;

- la posibilidad de observación directa del proceso de soldadura (a través de una máscara protectora);

- la capacidad de influir en los parámetros del arco y la estructura química de la soldadura mediante el uso de fundentes con diferentes rellenos.

Entre las deficiencias de la soldadura semiautomática sin gas, los soldadores experimentados señalan:

- precio significativo de un electrodo de alambre con fundente;

- la necesidad de una operación suave del alambre debido a su fragilidad;

- la dificultad de elegir el modo de soldadura óptimo: está determinada por la composición química del flujo;

- la necesidad de limpiar la costura de la escoria;

- la necesidad de una máquina de soldar semiautomática que tenga la capacidad de cambiar la polaridad.

La soldadura semiautomática sin gas en el hogar es muy popular. El equipo necesario, de alta calidad y económico, es fácil de encontrar en tiendas especializadas. La ausencia de un cilindro de gas voluminoso hace que el proceso de soldadura sea mucho más conveniente y la calidad del trabajo sigue siendo alta. Pero un soldador novato debe tener en cuenta el alto costo del alambre con núcleo de fundente y obtener el asesoramiento preliminar de un especialista con experiencia.

Vídeo relacionado: Soldadura con hilo tubular sin gas

Una selección de preguntas

- Mikhail, Lipetsk — ¿Qué discos para corte de metal se deben usar?

- Ivan, Moscú — ¿Qué es el GOST de chapa de acero laminado?

- Maksim, Tver: ¿Cuáles son las mejores estanterías para almacenar productos de metal laminado?

- Vladimir, Novosibirsk — ¿Qué significa el procesamiento ultrasónico de metales sin el uso de sustancias abrasivas?

- Valery, Moscú — ¿Cómo forjar un cuchillo a partir de un rodamiento con tus propias manos?

- Stanislav, Voronezh — ¿Qué equipo se utiliza para la producción de conductos de aire de acero galvanizado?

Elección de electrodos

Para soldar acero inoxidable con un inversor de CC, se permite el uso de electrodos con un recubrimiento base a base de carbonatos de calcio y magnesio. Las marcas nacionales populares incluyen OZL-8 y TsL-11. Son económicos, pero se requiere experiencia para trabajar. Los electrodos son propensos a pegarse, no retienen bien el arco, sin embargo, las costuras se obtienen con suficientes características anticorrosivas.

Los mejores resultados se obtienen si se eligen los electrodos universales con revestimiento de rutilo para el trabajo. Sueldan en calidades comunes de acero inoxidable de corriente continua y alterna. Los electrodos OK 67.60, producidos por la empresa sueca ESAB, son reconocidos como los mejores. Son fáciles de encender, mantienen estable el arco y se reduce la cantidad de salpicaduras de metal fundido. Trabajando con marcas de rutilo, incluso un principiante pondrá una costura fuerte.

En la soldadura manual hay que tener en cuenta que la escoria de enfriamiento empieza a rebotar espontáneamente. Por lo tanto, en este momento, debe ubicarse a una distancia segura para que no pueda entrar en los ojos o en áreas abiertas de la piel.

Configuración de la máquina

Antes de soldar acero inoxidable con un inversor, es necesario configurar los ajustes utilizando los interruptores en el panel frontal de acuerdo con los parámetros de las piezas a unir. El valor de voltaje y corriente, según el grosor de las piezas, se determina de acuerdo con la tabla:

|

espesor de metales, milímetro |

Diámetro del electrodo,

milímetro |

Voltaje,

V |

valor actual,

A |

|

1,5 |

2 |

13 |

40 — 60 |

|

3 |

3 |

15 |

75 — 85 |

|

4 |

3 |

16 |

90 — 100 |

| 6 | 4 | 18 |

140 — 150 |

Cuando se realiza soldadura por arco de argón y semiautomática, el flujo de gas se ajusta dentro de 6 - 12 l / min. La velocidad del alambre se establece mediante el interruptor de modo. Cuanto más grande es, menor es la profundidad de penetración.

Cómo tapar una tubería de agua sin soldar ni roscar

» Artículos » Cómo tapar una tubería de agua sin soldar ni roscar

Métodos de bloqueo

Tapón roscado para tubos de acero

La forma más fácil y confiable de sellar tuberías es preparar una rosca en su extremo e instalar un tapón de un diámetro adecuado.

Algunos artesanos del hogar aconsejan en tal situación usar un perno de metal del tamaño apropiado, que se martilla en el orificio y luego se escalda alrededor de la circunferencia de la tubería.

Sin embargo, el uso de estas técnicas solo es posible en el caso de un estado satisfactorio de la parte final de la tubería metálica.

En el caso de que el estado del área bloqueada se evalúe como "en mal estado", no podrá utilizar las opciones enumeradas anteriormente. En esta situación, se utiliza el método "anticuado" probado, que consiste en colocar un tapón de madera del tamaño apropiado (el llamado "chopik") en el orificio de la tubería.

Se recomienda que dicho "tapón" esté hecho de madera resistente al agua, que se trata con resina para protegerlo de la descomposición. Algún tiempo después de introducirse en la tubería, el chopik se hincha y bloquea de manera confiable el orificio para que no haya fugas. En cuanto a las tuberías de plástico, no se recomienda utilizar tapones de madera para sus tapones.

Sellado de tuberías de plástico

Inmediatamente, notamos que hay dos tipos de sellado de tuberías de plástico: permanentes y temporales. La elección de uno u otro método de bloqueo está determinada no solo por el material de la tubería, sino también por el estado de toda la tubería en su conjunto.

Tapón de polipropileno

Por lo tanto, el sellado temporal se utiliza para el acceso difícil a la tubería e implica el uso de un tapón especial de polipropileno con rosca interna. Antes de instalarlo, se corta una rosca exterior en el tubo de plástico mediante un troquel del tamaño adecuado.

Con rosca exterior

¡Nota! Para bloquear permanentemente el canal de plástico, es mejor usar un dispositivo de soldadura especial (soldador). La adhesión de elementos en dicho compuesto se lleva a cabo a nivel molecular, lo que le proporciona la fuerza necesaria.

También notamos que con la ayuda de un dispositivo de soldadura puede fijar un tapón de plástico regular en la tubería.

sin hilo

Materiales y herramientas

Para realizar trabajos de bloqueo de tuberías de agua de un tipo arbitrario, necesitará la siguiente herramienta y consumibles:

- una sierra para metal o la llamada "amoladora";

- lima (escofina) para eliminar rebabas de los extremos de las tuberías;

- cuchillo de montaje afilado;

- herramienta de roscado (si es necesario);

- tapones y tapones roscados utilizados para el bloqueo temporal y permanente de tuberías;

- pegamento de silicato (sellador);

- accesorio de soldadura con un juego de boquillas o un secador de pelo de construcción (para sellar tuberías de plástico).

soldador

En conclusión, notamos que el trabajo de bloquear los orificios de los extremos de las tuberías, por regla general, no requiere una habilidad especial por parte del ejecutante. Al mismo tiempo, casi todas las herramientas de trabajo (con algunas excepciones) siempre están disponibles en cualquier hogar.

Última edición: 06/03/2015 Vadim

sobre este tema

www.trubyinfo.ru

¿Qué inversor es adecuado para soldar acero inoxidable?

Para soldar acero inoxidable, se utiliza una máquina de soldadura inverter de cualquier marca. Para el trabajo en casa, se elige el modelo más simple. Los artesanos incluso fabrican dispositivos caseros que no son inferiores a los de fábrica en términos de características. El inversor debe estar con modo de soldadura manual (MMA) y ajuste de corriente dentro de 20 - 200 A. Para soldadura de acero inoxidable, las siguientes opciones son deseables:

- el modo "Forzar", que le permite reducir brevemente el voltaje del arco con un aumento simultáneo en el valor actual;

- PV (duración de la operación continua, indicada en las instrucciones) no es inferior al 40%;

- la longitud de los cables no supera los 6 m, de lo contrario, debido a la gran pérdida de potencia, se calentarán mucho;

- manteniendo el rendimiento con cambios significativos en el voltaje de la red.

Cinta FUM para sellar conexiones roscadas

Al ensamblar una tubería en conexiones roscadas, tiene sentido realizar un sellado adicional. Para este propósito, a menudo se usa una cinta de sellado (cinta FUM).

La cinta FUM se utiliza en el montaje de sistemas de gas, suministro de agua y calefacción, así como en la instalación de tuberías tecnológicas que conducen sustancias con una temperatura de -50 a +200С.

Esta cinta de sellado está hecha a base de fluoroplásticos.

La cinta FUM contiene 80-85 % de fluorolona y 16-20 % de aceite de vaselina como lubricante. La fluorolona es resistente a los álcalis, ácidos minerales y otros medios agresivos.

Para sellar conexiones roscadas se utiliza una cinta de 0,08-0,12 mm de espesor y 10-15 mm de ancho. La cinta debe tener una superficie plana sin hincharse ni romperse.

La cinta es blanca, puede haber manchas menores y manchas de otros tonos.

Características de la soldadura de carrocerías.

La reparación de carrocerías requiere equipos de soldadura de alta calidad. El trabajo se lleva a cabo en una sala donde es posible conectar equipos de alto consumo energético a la red eléctrica. Se requiere una alta calificación del ejecutante, ya que se requerirá soldadura de metal delgado. Todavía no se ha inventado una forma universal de reparar la carrocería de un automóvil, por lo tanto, según la ubicación y la naturaleza del daño, se utilizan diferentes tecnologías. Las conexiones se realizan mediante soldadura a gas, manual, semiautomática.

Las alas, los umbrales se reparan con mayor frecuencia mediante soldadura por puntos. La conexión de superposición se utiliza para restaurar la integridad de los elementos de resistencia. La soldadura a tope se usa cuando se reemplazan elementos dañados.

Soldadura de tuberías

Si no es posible conectar tuberías con accesorios roscados, puede usar el método de soldadura.

Soldadura de tuberias metalicas

Para conectar una tubería de metal sin rosca, usando, necesitará:

- maquina de soldar;

- máscara protectora;

- Habilidades básicas de manejo de equipos.

Dispositivo para soldar tubos de metal

El proceso de soldadura de tuberías consta de los siguientes pasos:

- biselado desde la sección de la tubería en el lugar de la costura propuesta;

- limpieza preliminar del lugar de la futura junta;

- conexión de tuberías por el dispositivo. El acoplamiento de tuberías se realiza fundiendo el metal con una corriente eléctrica;

- limpieza de la costura terminada.

Conexión de tubería por soldadura

Al soldar tuberías, las secciones a unir deben ubicarse lo más exactamente posible entre sí. De lo contrario, la costura no será fuerte.

Soldadura de tuberías de plástico.

Para conectar tuberías sin roscas de plástico, necesitará una máquina de soldar especial.

Dispositivo para conectar tubos de plástico por soldadura.

Para soldar tuberías de plástico, debe:

- calentar el equipo a la temperatura de funcionamiento;

- limpie los extremos de las tuberías del polvo y la suciedad;

- caliente los extremos de las tuberías en el equipo y conecte las secciones entre sí.

Los destinos unidos deben mantenerse apretados uno contra el otro durante unos 10 segundos. Este tiempo es necesario para el enfriamiento de las tuberías y la confiabilidad de la costura.

Puede obtener más información sobre el proceso de soldadura al ver el video.

Métodos de conexión de una pieza

Método de conexión de enchufe

Llaves para tubos: a - palanca, b - deslizante, c - tapa; 1 - palanca fija; 2 - palanca móvil; 3 - tuerca; 4 - clip; 5 - esponja móvil; 6 - resorte; 7 - tapa de esponja

Este tipo de conexión de tubería de alcantarillado es un tipo de conexión permanente. Con una conexión permanente, los elementos de la tubería se separan con una violación de la integridad de la tubería o la fijación. Este método se lleva a cabo mediante soldadura o pegado. Al usarlo, debe seguir las instrucciones:

- El extremo liso de un tubo y el casquillo con el anillo de goma del otro están conectados. Estas piezas se limpian de suciedad, se desengrasan y se comprueba la ausencia de diversos defectos. El sello de goma de la campana debe estar en la posición correcta y no estar dañado de ninguna manera. El extremo liso debe estar biselado.

- Las superficies de contacto deben lubricarse con grasa de silicona; esto es necesario para evitar que la suciedad y el polvo se depositen sobre ellos.

- La posición de los tubos de conexión se corrige, su eje longitudinal debe coincidir; se inserta un extremo liso en el zócalo.

- El tubo tiene una marca de montaje, más allá de la cual no se debe empujar.

Conexión por soldadura

Como se mencionó anteriormente, las conexiones permanentes se realizan mediante pegado o soldadura. Hoy en día se conocen dos tipos de soldadura:

- Soldadura a tope.

- Soldadura por encastre

Conectores de engaste para tubos de acero.

Cuando los tubos se sueldan por encastre, el soldador fusiona simultáneamente la superficie exterior del extremo liso de un tubo y el interior del encastre del otro. Entonces las partes deben conectarse rápidamente.

La soldadura a tope consiste en fundir los extremos de conexión, así como su conexión con una presión moderada.

La soldadura requiere equipo especial. Debido a esto, no todos los tipos de soldadura se pueden realizar en casa. Los más comunes son la soldadura eléctrica a gas y la soldadura por arco. Antes de comenzar el trabajo de soldadura, es necesario realizar una preparación preliminar.

El trabajo preparatorio incluye lavar las áreas aceitosas con una solución de soda cáustica (sosa cáustica), luego de lo cual se enjuagan con agua tibia. Los lugares de la conexión prevista deben procesarse con una lima, cortando los bordes y con un solvente.

Los equipos para soldadura a gas tienen un principio elemental de funcionamiento. El gas ardiendo forma una llama que derrite el material de relleno y forma una unión soldada.Como material de relleno, se usa un cable, colocado en el espacio entre los extremos que se conectarán. Usando soldadura de gas, puede conectar tuberías de polímero y metal.

La soldadura por arco implica la unión mediante el uso de electrodos consumibles (carbono) o no consumibles (tungsteno). Cuando se utiliza un electrodo consumible, también es necesario el uso de material de relleno.

Una soldadura eficiente es garantía de la ausencia de fístulas y otros defectos, y la soldadura no es llamativa.

Conexión por pegado

Hay otro tipo de conexión permanente: adhesivo. Para usar este método, debe comprar un pegamento especial que debe cubrirse con los extremos de conexión. Según el tipo de superficie a pegar, existen diferentes tipos de cola:

- Para tuberías de metal y plástico: pegamento BF-2.

- Para juntas de polímeros y elementos metálicos - pegamento epoxi.

- En conexiones "goma + goma" o "metal + goma" se utiliza 88N.

Las tuberías de cloruro de polivinilo están interconectadas mediante pegado. Se lleva a cabo en el siguiente orden:

- Las áreas de conexión se lijan y desengrasan con un compuesto especial a base de cloruro de metileno.

- El kit desengrasante puede incluir un pegamento especial para tuberías de PVC para alcantarillado, que desengrasa y disuelve ligeramente las tuberías para que su conexión sea más fuerte y duradera.

- Luego, los extremos tratados se lubrican con un cepillo o hisopo con pegamento y se insertan entre sí. Si se libera cola en la junta, la fijación se realiza correctamente.

- La junta de tuberías para alta estanqueidad se recubre con pegamento.

El pegado debe realizarse muy rápidamente: en el aire, pierde rápidamente sus propiedades adhesivas, por lo tanto, después de aplicarlo a las tuberías de alcantarillado, fíjelas inmediatamente. El intervalo entre etapas debe ser de un máximo de 90 segundos.

Reglas comunes para instalar tuberías.

La instalación se realiza manualmente. La palanca sirve de palanca para posicionar los tubos, entre ellos y la palanca se debe prever una junta de madera. Si la palanca no puede cumplir su función, los profesionales recomiendan recurrir al uso de un gato.

Al finalizar la instalación de la tubería, es necesario verificar la correcta colocación de la junta de sellado en el casquillo. Se inserta una placa de metal delgada, de 0,5 a 0,8 mm de espesor, entre el extremo liso y el encaje. La placa debe estar en contacto con el anillo de goma. Luego se mueve a lo largo de la circunferencia de la tubería, al final se verifica la ubicación del anillo en el casquillo: la distancia desde la placa debe ser la misma en toda la circunferencia.

En el caso de instalación de tuberías a temperaturas bajo cero, es necesario realizar el trabajo con extrema precaución y utilizar únicamente grasa de silicona. Si la tubería se monta mediante el método del zócalo en una habitación residencial (cálida), entonces se puede usar jabón líquido como lubricante para su extremo liso y zócalo.

El proceso de soldadura de acero inoxidable con un inversor en casa.

Antes de soldar acero inoxidable con un inversor en casa, las piezas de trabajo que se unirán se preparan en el siguiente orden:

- La suciedad y los escombros se eliminan de la superficie cerca de la junta, se limpian hasta que brillen con papel de lija o un cepillo con una pila de metal.

- La unión se trata con un solvente para eliminar la grasa. De lo contrario, romperá la estabilidad del arco.

- Al unir piezas de trabajo con un espesor de más de 4 mm, los chaflanes se eliminan de los bordes en un ángulo de 45⁰ para un mejor llenado de la junta con metal fundido.

- Para evitar que las salpicaduras se adhieran a las superficies adyacentes, se tratan con una solución acuosa de tiza.

- Para compensar la expansión térmica de las piezas a soldar, se deja un espacio de 1 a 2 mm entre ellas.

- La soldadura de acero inoxidable de hasta 1 mm de espesor se realiza sin espacios.

- Para evitar el sobrecalentamiento del metal en la unión, las piezas de trabajo se colocan sobre placas de aluminio o cobre.

- Las piezas con un grosor superior a 7 mm se precalientan a 150 ⁰C para reducir la diferencia de temperatura al inicio de la soldadura.

- Para eliminar la humedad y mejorar las propiedades del recubrimiento, los electrodos se calcinan colocándolos en un horno antes de su uso. En los casos en que el trabajo se realice con urgencia, calentemos con un quemador de gas.

La soldadura DC se realiza con polaridad inversa. La conexión se realiza con un arco corto a una velocidad superior a la del acero ordinario. El electrodo se guía a lo largo de la costura sin movimientos transversales. Está inclinado en un ángulo de 40 - 60⁰ hacia el lado conveniente para sujetarlo. Debido a la alta resistencia a la corriente eléctrica y la mala conductividad térmica del acero inoxidable, los electrodos se queman más rápido que los metales ferrosos. Este fenómeno sorprende a los principiantes. La costura se completa con un “lock”, que evitará la formación de grietas y fístulas. El baño de soldadura se desplaza hacia la superficie de la pieza de trabajo o se devuelve un poco hacia atrás. Sin cambiar la posición del electrodo, el arco se extingue. Dado que no funcionará soldar un acero inoxidable grueso de una sola pasada, la operación se repite varias veces hasta que la junta esté completamente llena.

Después de completar la soldadura, espere a que la junta se enfríe. No puede rociarlo con agua, ya que esto provocará la aparición de microfisuras. La escoria comienza a batirse después de 5 minutos, de modo que no queden marcas en el metal aún blando. Para dar una apariencia presentable, la unión se esmerila y pule. Sin embargo, como resultado del tratamiento mecánico, la capa pasivada de óxido de cromo se elimina de la superficie, lo que la protege de la corrosión. La restauración de la película ocurre en 4 a 6 horas, durante las cuales el acero inoxidable permanece desprotegido. Para acelerar el proceso, la superficie se trata con una composición que contiene aditivos pasivantes. Después de media hora, se lava con agua.

Después de leer las recomendaciones anteriores, la respuesta a la pregunta: "¿Es posible soldar acero inoxidable con un inversor?" obvio. Sin embargo, esto no significa que un principiante pueda establecer una conexión confiable la primera vez. Para desarrollar habilidades, tendrá que practicar con desechos innecesarios, preferiblemente bajo la guía de un mentor.