Revestimiento del convertidor

El objetivo más importante de la estrategia para el desarrollo del diseño del revestimiento de convertidores es lograr su alta resistencia, que asegure tal eficiencia del convertidor, que corresponda a los costos unitarios mínimos para los refractarios. La última década se caracterizó por un aumento radical en la durabilidad del revestimiento del convertidor debido al uso de un esquema equilibrado combinado, teniendo en cuenta las características de desgaste de las zonas individuales, incluidas aquellas sujetas a una mayor erosión. Por lo tanto, en diferentes zonas del revestimiento del convertidor se utilizan productos de diferente calidad y espesor, lo que finalmente conduce a un desgaste equilibrado del revestimiento en su conjunto (Tabla 4). Se facilita un aumento de la durabilidad del revestimiento mediante una reducción del tiempo de su contacto directo con el chorro de oxígeno. Para hacer esto, al comienzo del proceso de soplado, la formación de escoria se acelera a la fuerza agregando cal dolomítica para espumar la escoria. Por supuesto, la automatización del proceso del convertidor, que reduce el número de caídas del convertidor y evita el sobrecalentamiento del acero al final de la fusión, también contribuye al aumento de la durabilidad del revestimiento. Para aumentar la durabilidad del revestimiento, las empresas estadounidenses Practer y Grate Lakes Division propusieron una tecnología para soplar escoria en un convertidor de oxígeno, que consiste en inyectar nitrógeno a alta presión a través de la lanza superior de oxígeno o auxiliar para rociar la escoria sobre el revestimiento. Al mismo tiempo, la escoria cubre el revestimiento, se enfría y se endurece, creando una fuerte costra protectora que evita el desgaste del refractario. La tecnología de soplado de escoria consiste en girar el convertidor para aplicar el revestimiento en áreas del revestimiento que están sujetas a un mayor desgaste durante la carga de chatarra y el drenaje de metal. También se logra un efecto positivo adicional del scull de escoria debido al hecho de que cuando se vierte hierro fundido en el convertidor, la escoria se funde parcialmente, lo que conduce a la creación de una cierta capa de escoria líquida incluso antes del comienzo del soplado. perfil del revestimiento y su grado de desgaste. Un ejemplo de dicho equipo es un sistema de perfilado de revestimiento por láser. Una exploración completa del convertidor tarda entre 25 y 30 minutos. Las zonas encontradas con poco espesor del revestimiento se reparan con gunitado y soplado de escoria. El revestimiento se controla 7…10 veces durante su funcionamiento. En general, ya hoy, 2.5 ... 3.5 mil fundidos se consideran durabilidad normal del revestimiento del convertidor. Las cifras récord, basadas en el monitoreo del sistema y la reparación adicional del revestimiento, alcanzan incluso 10...15 mil calores y más.

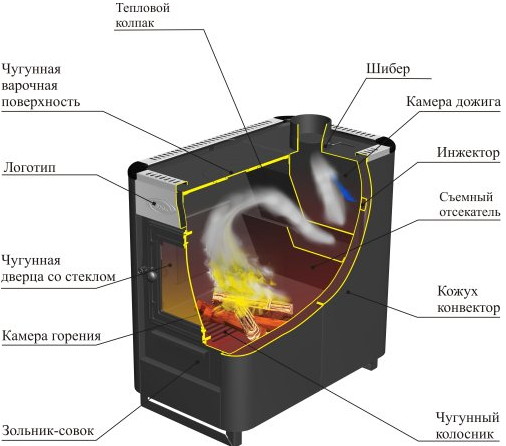

Edificios de ladrillo para calefacción.

La principal ventaja de la que pueden presumir las estufas de piedra para casas de verano es la capacidad de retener el calor durante mucho tiempo. Esto es cierto cuando tiene que quedarse en el edificio durante la noche en días helados. Sin embargo, lleva mucho tiempo derretir las estructuras, lo que no es muy conveniente para un pasatiempo corto.

Relevancia de la aplicación

Se tuvieron en cuenta dimensiones, eficiencia, complejidad de fabricación y otros parámetros.

- En primer lugar está el horno holandés para dar, ya que tiene un tamaño compacto, lo que significa que puede usarse activamente en muchas habitaciones. Debido a la presencia de canales verticales, tiene un alto retorno térmico.

- La segunda posición la ocupa la estructura de calefacción de ladrillos suecos. Por supuesto, podrá caber en casi cualquier edificio, si no se trata de casas de campo de contenedores de bloques.

- El tercer lugar pertenece a la estufa rusa debido a su impresionante tamaño y complejidad de fabricación.Esta opción es más adecuada para edificios residenciales que para edificios suburbanos.

Clasificación de estructuras

Dependiendo del propósito, se distinguen instalaciones de calefacción, cocina y combinadas. En el primer caso, solo se realiza el calentamiento del local, en el segundo, solo se cocina. Además, las estructuras se pueden combinar directamente entre sí.

Los hornos se pueden clasificar por espesor de pared, que puede ser delgado o grueso. Los tiempos de calentamiento y enfriamiento dependen de su tamaño. Para una casa de campo, se recomienda elegir estructuras de paredes delgadas, ya que no requieren una base masiva.

En cuanto a la configuración, los diseños pueden ser rectangulares, cuadrados, angulares, redondos e incluso en forma de T. La elección de la forma, por regla general, se realiza teniendo en cuenta el diseño interior.

Posibilidades de diseño

Con la ayuda de varios tipos de acabados, se pueden formar las características estéticas de una estructura de ladrillo. A diferencia de las contrapartes de metal, hay muchas opciones para mejorar los datos externos.

Si es necesario, el revestimiento se puede reemplazar fácilmente, cambiando radicalmente la percepción de la estructura de calefacción.

- El ladrillo cara vista puede aportar un toque de modernidad a la apariencia, por lo que se usa con mucha frecuencia para la decoración. Ideal para estilos donde predominan las líneas rectas.

- Las baldosas cerámicas, con su variedad de colores y opciones de instalación, pueden transformar por completo un diseño. La imitación de otros materiales, como la madera, se ve interesante.

- El yeso decorativo brinda la oportunidad de crear revestimientos con una textura estéticamente atractiva. El resultado son productos exquisitos.

- Los azulejos hechos a mano le permiten crear diseños exclusivos que, después de terminar el trabajo, actúan como la principal fuente de atención.

Productos metálicos para calefacción.

La ventaja básica de tales estructuras es la rápida transferencia de calor al aire circundante, aunque el enfriamiento también se produce en poco tiempo. El factor decisivo puede considerarse un precio bajo, gracias al cual los productos compiten con éxito con sus homólogos de ladrillo. Durante el funcionamiento, existe el riesgo de quemarse si la carcasa no ha sido protegida con otros materiales.

Métodos básicos de clasificación

En primer lugar, todos los productos se pueden dividir según el material de fabricación. En los mercados modernos, se presentan acero ordinario o resistente al calor. La elección debe basarse principalmente en las condiciones de operación, ya que las características de los metales son completamente diferentes.

Otra opción de clasificación tiene en cuenta la ubicación del producto. Particularmente populares son las estufas de esquina para casas de verano, que no ocupan mucho espacio, por lo que son más adecuadas para habitaciones pequeñas. La elección en este caso depende de la decisión de diseño.

El factor más importante es la forma en que está diseñado el sistema, lo que se explica por el efecto especial sobre la eficiencia.

-

Las estructuras de cámara involucran la combustión de aire residual a través de la circulación natural.

. Con esta opción, el dispositivo de poscombustión se combina con el horno en un solo módulo: el crisol. -

Los productos de conductos implican la presencia de particiones especiales entre las que pasan los gases de combustión, reteniendo el calor.

. Como regla general, la eficiencia del sistema no supera el 60 por ciento. -

Los análogos de tipo campana pueden retener los productos iniciales de la combustión bajo una especie de capacidad hasta que ceden toda la energía.

. Por lo tanto, se caracterizan por una alta eficiencia.

Los representantes más populares.

Gracias a un diseño competente, la inyección de aire se realiza sin el uso de dispositivos adicionales. La diferencia de temperatura entre los flujos de entrada y salida conduce a la transferencia de calor en los gases. Los hornos de convección para dar este tipo le permiten lograr una alta eficiencia.

Sistemas caseros

Si es necesario, se puede hacer a mano una estructura metálica para calentar. Por supuesto, no vale la pena pretender crear una creación que se distinga por datos estéticos, pero es bastante posible construir una estructura ordenada, especialmente porque la practicidad juega el papel principal con la falta de presupuesto.

En la etapa inicial del trabajo, se presta especial atención a la preparación de los elementos necesarios para el montaje. En cuanto a las herramientas, la lista no es tan larga, porque las estufas caseras para casas de verano se fabrican con un molinillo y una máquina de soldar.

En una tubería con un diámetro de al menos 40 mm, primero se cortan dos agujeros rectangulares. Uno de ellos será una cámara de combustión y el otro será un soplador. Se crea un agujero para la chimenea en la parte superior. Desde alambre de 6 mm de espesor se hace la rejilla.

Se cortan dos círculos de la lámina de acero, cuyo diámetro corresponderá al ancho de la tubería. Están soldados desde los lados inferior y superior, formando una estructura sellada. En la última etapa, las puertas se instalan a partir de piezas cortadas con bisagras de acero.

Modos de convección

Para garantizar un flujo uniforme y constante de energía térmica desde todos los lados del horno, se utiliza convección forzada.

El ventilador crea efectivamente un soplo uniforme y continuo de aire caliente sobre los productos en la bandeja para hornear. Esto evita que se quemen o no se horneen. Además, la convección ayuda a crear un hermoso color dorado en pasteles y otros productos.

En los modelos más simples de estufas eléctricas, se instalan ventiladores comunes de diseño simple, cuya tarea es forzar el movimiento del aire dentro del gabinete. En unidades más complejas, el ventilador puede equiparse adicionalmente con un elemento calefactor, que es más eficiente.

Los hornos se pueden equipar con ventiladores de alta resistencia que crean rápidamente una corriente densa y uniforme de aire caliente. Esto le permite hacer pasteles más jugosos y suaves por dentro.

También hay convección húmeda, durante la cual se crea vapor dentro del horno. Como resultado, los pasteles no se secan, las tartas y los pasteles se elevan bien. Además, el efecto vapor te permite ahorrar aceite y cocinar alimentos saludables sin freír.

Básicamente, los modelos eléctricos de hornos están equipados con diferentes modos de convección. En los hornos a gas, esta función es mucho menos común. Esto se debe al hecho de que el modelo de gas tiene sus propios detalles en el diseño. El fuego abierto en los quemadores de gas crea ciertas dificultades para crear una circulación forzada de calor.

Características de los hornos de convección.

La instalación de hornos domésticos de convección permite no solo resolver el problema de cocinar varias porciones de platos al mismo tiempo, sino también ahorrar dinero en el consumo de electricidad (especialmente útil durante la temporada de calefacción). Características de la tecnología:

- Incluso cocinar. El aire caliente calienta uniformemente los platos y le permite mantener la temperatura a un nivel determinado.Las pequeñas dimensiones le permiten utilizar el equipo tanto en el hogar como en puntos de restauración para calentar alimentos y preparar productos semiacabados.La temperatura aumenta rápidamente. Ya en 20 minutos se alcanzarán los valores máximos. Gracias a esto, los platos se preparan rápidamente. Ahora, en el país, puede olvidarse de la calefacción clásica en forma de estufa de leña y cocinar con equipos profesionales.

Los ventiladores reversibles de los hornos domésticos de convección profesionales trabajan en conjunto con resistencias de alta potencia, por lo que circula el flujo de aire.

Las estructuras tradicionales para calentar casas de campo están hechas principalmente de dos materiales: metal y ladrillo, lo que se explica por su capacidad para tolerar bien los efectos térmicos.Para simplificar la elección, debe considerar ambas opciones en detalle. La familiarización con todos los tipos de hornos brindará la oportunidad de elegir un sistema adecuado para las necesidades específicas del consumidor.

Revestimiento de convertidor de hormigón proyectado

El revestimiento de hormigón proyectado es un método de reparación en caliente mediante la aplicación de una masa refractaria a las áreas desgastadas del revestimiento utilizando máquinas de hormigón proyectado. Aplique soplete y hormigón proyectado semiseco.

Durante el lanzamiento de hormigón abocinado, el cuerpo de trabajo principal de la máquina es una lanza de hormigón proyectado enfriada por agua que se introduce en la cavidad del convertidor. A través de él se suministra oxígeno y, con la ayuda de aire comprimido, una masa de hormigón proyectado formada por polvo de magnesita y polvo de coque. La combustión de coque en oxígeno asegura la formación de una llama con una temperatura de 1800–2000 °C. A esta temperatura, el polvo refractario pasa a un estado plástico y, aplicado con un soplete sobre la superficie del revestimiento, se suelda firmemente al mismo.

En el gunitado semiseco, la masa refractaria humedecida se aplica al revestimiento del convertidor mediante la boquilla de una máquina de hormigón proyectado con un chorro de aire comprimido, y la masa se mezcla con agua en la boquilla. La masa humedecida se adhiere al revestimiento y posteriormente se suelda al mismo. La desventaja de este método es que la evaporación de la humedad hace que la estructura de la capa aplicada sea relativamente suelta y su durabilidad es baja. Por lo tanto, el hormigón proyectado con soplete es más efectivo.

Shotcrete como secciones individuales del revestimiento, y toda su superficie. El gunitado comienza después del desgaste del revestimiento en aproximadamente la mitad de su valor permitido, su duración es de 4 a 20 minutos, la frecuencia de ejecución es después de 2 a 18 fundidos, el espesor de la capa aplicada es de 5 a 100 mm. La durabilidad del revestimiento se puede aumentar de uno a tres mil fundidos.

Revestimientos escoriados por soplado de escoria. Después de drenar el metal, la escoria en el convertidor se espesa con la adición de dolomita quemada. A continuación, a través de las boquillas de una lanza de oxígeno o especial, se sopla nitrógeno en la escoria, las salpicaduras de escoria se adhieren al revestimiento, formando una capa de escoria, que se destruye en los calores posteriores; el revestimiento real permanece casi sin cambios. La capa de escoria aplicada resiste al menos dos calores.

Con este método de reparación en caliente, la durabilidad del revestimiento hecho de refractarios de magnesita y carbono alcanza los 5-10 mil calores. Una de las opciones para el soplado de escoria prevé su implementación durante 10-12 minutos cada dos calores.

El escoriado del revestimiento y su gunitado reduce el número de reparaciones en frío del revestimiento, que requieren un trabajo manual pesado, y reduce el consumo de refractarios moldeados. Pero cuando se consume hormigón proyectado, se consumen adicionalmente refractarios en polvo (polvo de magnesita, mezclas a base de cal, etc.).

Convertidores de oxígeno de soplado superior Forma BOF Dimensiones BOF Cuerpo y fondo del convertidor Pasadores y anillo de soporte Mecanismo de giro BOF lanza de oxigeno

La diferencia entre las dos formas.

La producción anterior se subdivide en procesos Bessemer y Thomas. Las diferencias entre ellos están en los componentes principales de los revestimientos de los convertidores.

El proceso de fabricación de acero Bessemer permite el uso de bajo contenido de fósforo y azufre. Con el método Thomas, por el contrario, el hierro fundido se vuelve a fundir mediante un alto contenido en fósforo.

La esencia de la producción de convertidores de oxígeno es la fundición de acero mediante el revestimiento y la purga con oxígeno de una base de hierro fundido líquido. Sin falta, se utiliza una forma de refrigeración por agua para esto.

En unidades, el oxígeno se suministra desde abajo. Este método es más común en Rusia. Aunque en países extranjeros a menudo se usa un método de purga combinado. En metalurgia, el método de fundición con convertidor de oxígeno es reconocido como prácticamente uno de los más eficientes en varios aspectos:

- La reproducción de una unidad de fundición de acero supera en potencia a otros métodos en varias toneladas.

- En convertidores pesados, la reproducción alcanza unas 500 toneladas en 1 hora.

- Los costes son mucho más bajos que en otras producciones.

- Disposición bastante económica de cualquier taller, incluso independientemente de la potencia de las unidades de fusión.

- La simplicidad del proceso radica en la automatización del método de fabricación del acero.

Debido al hecho de que se utiliza oxígeno puro, el acero resultante no tiene un alto contenido de nitrógeno. Esto permite que el material se utilice en una amplia gama de pequeñas industrias.

También es importante que la relativa seguridad para la salud permita la participación de especialistas de nivel medio

Lo que se llama calentamiento por convección

Un sistema de calefacción por convección es un sistema en el que el calor se transfiere desde el portador de calor del elemento calefactor por medio de convección. Es decir, la transferencia de calor se lleva a cabo mediante corrientes de aire en movimiento continuo. Gracias a esto, es posible calentar uniformemente la habitación.

La calefacción se organiza de la siguiente manera. Sus elementos principales son los radiadores de calefacción por convección. En la parte inferior hay un intercambiador de calor en el que circula constantemente un refrigerante calentado, que juega un papel importante en el proceso de intercambio de calor. Para que el área de contacto del aire frío con el calefactor sea mayor, éste está provisto de aletas o tubos metálicos planos, que son guías para el flujo de aire caliente.

Pros y contras

¿La elección recayó en radiadores bimetálicos con conexión inferior? Cómo elegir leer aquí.

Dispositivo de convector de calefacción

Entonces, el aire frío ingresa al intercambiador de calor que, cuando se calienta, sube.

Una de las ventajas de este tipo de calefacción es que el aire de la habitación se puede calentar con bastante rapidez.

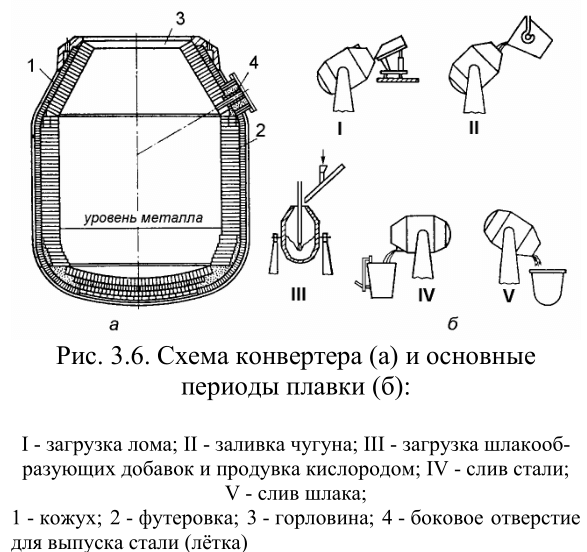

Descripción del proceso de fundición del convertidor de oxígeno

El convertidor de oxígeno es un recipiente de acero en forma de pera. Su interior está protegido por ladrillo resinoso-dolomítico (básico). La capacidad de la planta siderúrgica varía de 50 a 350 toneladas. El recipiente está ubicado sobre muñones y puede girar alrededor de un eje horizontal, lo que le permite verter hierro libremente, colocar otros aditivos y fusionar el metal con escoria.

Para obtener el producto final, no solo se vierte hierro fundido en el convertidor, sino que también se agregan aditivos. Éstas incluyen:

- chatarra;

- materiales formadores de escoria (mineral de hierro, cal, feldespato, bauxitas).

El método del convertidor con purga de oxígeno consiste en verter hierro fundido calentado a 1250–1400°C en el convertidor. Habiendo instalado el convertidor en posición vertical, se le suministra oxígeno. Tan pronto como ha comenzado el soplado, los componentes restantes que forman la escoria se introducen en el hierro fundido. La mezcla de fundición con escoria se realiza bajo la acción de soplado.

Una característica de la escoria principal es el alto contenido de óxido de calcio y óxido de hierro que, al comienzo del soplado, contribuyen a la eliminación del fósforo. Si el contenido de fósforo supera el valor requerido, la escoria se drena y se introduce una nueva. La purga de oxígeno finaliza cuando el contenido de carbono del producto final cumple con un determinado parámetro. Después de eso, el convertidor se voltea y el acero se drena en un cucharón, donde se agregan desoxidantes y otros aditivos.

Video relacionado: Conceptos básicos de la producción de BOF

Una selección de preguntas

- Mikhail, Lipetsk — ¿Qué discos para corte de metal se deben usar?

- Ivan, Moscú — ¿Qué es el GOST de chapa de acero laminado?

- Maksim, Tver: ¿Cuáles son las mejores estanterías para almacenar productos de metal laminado?

- Vladimir, Novosibirsk — ¿Qué significa el procesamiento ultrasónico de metales sin el uso de sustancias abrasivas?

- Valery, Moscú — ¿Cómo forjar un cuchillo a partir de un rodamiento con tus propias manos?

- Stanislav, Voronezh — ¿Qué equipo se utiliza para la producción de conductos de aire de acero galvanizado?

La calefacción por convectores en casa es tu paso hacia el confort del hogar

Entre las diversas formas de calentar una casa, el convector no ocupa legítimamente el último lugar. Sus principales ventajas son que al usar este método, no es necesario crear un diseño complejo del sistema de calefacción, y no se requieren tuberías ni costosas calderas de calentamiento de agua.

Intentemos averiguar qué es el calentamiento por convección. Como su nombre lo indica, este es un método para calentar una habitación, que se basa en la convección del aire en la propia habitación.

De las leyes de la física se deduce que cuando se calienta, el aire caliente sube y el aire frío baja.

Por lo tanto, hay una circulación natural de aire y un calentamiento gradual de la habitación. Es este tipo de calentamiento bastante simple, pero al mismo tiempo una forma efectiva de calentar.

Calentadores de leña

La mayoría de los hornos

disponibles en el mercado son de leña. Las estufas de leña se utilizan tradicionalmente como fuente adicional de calor. Para aumentar la cantidad de calor producido, puede intentar quemar más madera. La madera bien seca se quema mucho mejor que la madera mojada.

Por lo tanto, para aumentar la cantidad de calor, es recomendable utilizar el llamado primer (más alto) grado de leña (abedul, fresno, roble, arce, carpe). En promedio, un marcador de la estufa es suficiente para 4 horas de funcionamiento, pero con buena leña, la habitación se calentará más rápido y con menos consumo de leña. La capacidad de calentar solo una habitación, sin la posibilidad de conectarse al sistema de calefacción de la casa, en este caso puede considerarse una desventaja de este tipo de estufa.

¿Qué tan diferentes son las estufas de leña?

. Las estufas de acero suelen ser lisas, sin texturas superficiales distintivas, adecuadas para los interiores de las casas modernas. Las estufas de hierro fundido a menudo recuerdan a las estufas antiguas, a menudo fabricadas con adornos en la superficie, adecuadas para interiores clásicos.

Hornos de acero y hierro fundido

están hechos con puertas de vidrio incorporadas que le permiten controlar el fuego que arde por la noche, iluminando suavemente la habitación. Para tales puertas, se utiliza vidrio especial resistente al calor. Vidrio, con un coeficiente de expansión térmica extremadamente bajo.

Los hornos de convección se utilizan a menudo para calentar casas o cabañas. La principal diferencia entre estos hornos es la presencia de rejillas o tubos para la circulación del aire. Los hornos de convección, como su nombre indica, funcionan según el principio de convección.

El aire frío pasa a través de las rejillas inferiores durante el movimiento, se calienta y sube, sale a la habitación a través de las salidas superiores. Gracias a este movimiento, se garantiza una buena circulación del aire y es posible calentar no una, sino varias habitaciones, y no necesariamente en el mismo piso.

Una estufa de leña convencional emite mucho menos calor a una habitación que un horno de convección. Los hornos de convección a menudo están revestidos con baldosas refractarias. Se producen modelos de hornos convectivos que no funcionan con madera, sino con carbón. Tienen volúmenes ligeramente más pequeños y difieren en las características de diseño de la cámara de combustión. Cabe señalar que los hornos de convección se pueden automatizar.

Los hornos de convección pueden ser de cualquier tamaño, lo que significa que se pueden adaptar a cualquier tamaño de habitación. La potencia de los hornos es de al menos 7 kW, los más grandes son de unos 16 kW. El diseño externo de los hornos de convección es algo similar a los hornos de leña de acero y hierro fundido.

Consejos prácticos básicos para la instalación de placas

Tenga en cuenta que se debe mantener la mayor distancia posible entre el calentador y las superficies combustibles. Los hornos deben colocarse sobre superficies no combustibles, t

ej., baldosas de cerámica, metal, vidrio templado, láminas de estaño

Al elegir cualquier tipo de estufa, es importante recordar que para que la estufa funcione de manera eficiente, la chimenea debe tener al menos 100 - 130 mm de diámetro.

Es importante tener en cuenta que la chimenea sobre el techo debe estar justo por encima de la cumbrera del techo. Distancia desde la cresta hasta 1,5 metros

La chimenea debe sobresalir 50 cm, si la chimenea está en el centro de la cumbrera, la altura del tubo puede ser de 70 cm por encima del techo. Con la altura correcta de la tubería, se garantizará una buena circulación de aire.

Más artículos interesantes

Menú

NUESTROS SERVICIOS PARA EL HOGAR - renovación de apartamentos - diseño de apartamentos - búsqueda de un maestro privado CALCULADORA SEGURIDAD LABORAL Y NOVEDADES DE NEGOCIO HSE - terrenos - bienes raíces - compra de bienes inmuebles - alquiler venta CONSTRUCCIÓN - cimientos - impermeabilización - paredes y fachada - techos y áticos - aislamiento térmico - ventanas y puertas - pisos y revestimientos de pisos - trabajos de acabado - sistemas de ingeniería - materiales de construcción - ventilación y aire acondicionado - techo - sistemas de calefacción - casas y cabañas - diseño de ventanas - diseño de puertas - trabajos de reparación - sistemas de suministro de agua - diseño - tecnologías de construcción SAUNA BAÑO — características del baño ruso — construcción y materiales ESTUFAS CHIMENEAS — estufas, calderas, chimeneas ARQUITECTURA — arquitectura antigua — arquitectura moderna — diseño de interiores — diseño del paisaje — decoración — muebles y accesorios — estilos de interiores ÚTILES — progreso científico y tecnológico — biblioteca del constructor — equipo de ingeniería — máquinas herramienta — equipo y herramienta - servicio gi - equipos de construcción - ahorro de energía ACERCA DEL PROYECTO MAPA DEL SITIO

El principio del método Bessemer

Por primera vez, la producción en masa de acero líquido fue posible en 1856 gracias a G. Bessemer, un inventor de Inglaterra. Descubrió cómo calentar el metal a una temperatura superior a 1500°C. Esta temperatura es la necesaria para fundir un metal con un contenido de carbono reducido.

El proceso Bessemer consiste en soplar la masa fundida con aire atmosférico. Para estos fines, se utilizan convertidores, en los que el interior de la cámara de combustión está protegido por ladrillos de sílice. Debido a esta protección, el proceso Bessemer se denomina revestimiento de convertidor ácido.

La fusión en la unidad de fundición de acero Bessemer se lleva a cabo vertiendo hierro fundido a una temperatura de 1250–1300°C. Cabe señalar que la fundición de hierro fundido Bessemer requiere minerales de hierro con un bajo contenido de azufre y fósforo.

El hierro fundido vertido se sopla con aire, como resultado de lo cual se oxidan el carbono, el manganeso y el silicio. Durante la oxidación, se forman óxidos, formando una escoria ácida. La purga de aire se completa después de que el carbón se haya oxidado a los valores requeridos.

A continuación, el metal se vierte a través del cuello en la cuchara, oxidándolo simultáneamente. Este método tiene un inconveniente importante, que es la baja calidad del producto final, que es demasiado frágil debido a la eliminación incompleta de azufre y fósforo.

Características y secretos del proceso.

Este método se diferencia de otros métodos de producción de acero en que se ata a velocidades muy altas. Todo el método, por regla general, lleva literalmente de 14 a 24 minutos. Las altas temperaturas le permiten establecer la velocidad instantánea de disolución de la cal en los contenidos de escoria.

Por lo tanto, la fundición de acero en un convertidor, incluido todo el proceso de producción, no supera los 30 minutos.

Es importante señalar que la calidad del proceso principal se ve directamente afectada por la oxidación desigual de cada uno de los componentes contenidos en el agregado.

El principio rector del proceso del convertidor de oxígeno se debe a la regulación del régimen de temperatura y al cambio en el número de purgas.Una condición necesaria para la eficiencia de la fundición es la introducción de refrigerantes como mineral de hierro, chatarra, piedra caliza.

Los residuos de polvo se limpian con una caldera de calor residual. Todos los gases de escape del proceso de fundición entran en la instalación para su depuración. Toda la producción de acero mediante el proceso de oxígeno está controlada por poderosas computadoras modernas.

Cabe señalar que con el soplado inferior, el volumen específico de acero acabado es mucho menor que con el soplado superior. Es con el método inferior que la tasa de obtención de acero acabado es mucho mayor.

Además, en cuanto al metal acabado, después de completar todo el trabajo de producción, el resultado es entre un 1 % y un 2 % más eficiente.

Además, durante el proceso, se reduce la duración del soplado y se acelera la fusión de la chatarra. Todo ello permite establecer un proceso tecnológico específico a menor altura del edificio de producción.

Requisitos del horno

Al elegir una estufa basada en el principio de convección, es importante prestar atención a los parámetros principales. Así podrás adquirir el modelo que sea óptimo en cuanto a características y coste.

- Sin artesanía. Elija solo aquellas estufas fabricadas por los principales fabricantes. No se avergüence incluso de que los productos de marcas conocidas requieran todos los certificados.

- Energía. Para cocinar pasteles y platos en cantidades determinadas, se requiere la potencia adecuada. Los mini hornos para hornear tienen parámetros pequeños, pero son suficientes para uso doméstico. No tiene sentido pagar por dispositivos potentes si no planea vender pasteles a gran escala o abrir algún tipo de comida rápida.

- Funciones. Los hornos de convección modernos están repletos de todo tipo de funcionalidades. Pero la experiencia demuestra que los usuarios a menudo no utilizan ni la mitad de las capacidades del horno. ¿Cuál es el punto de pagar dinero por algo que no usarás?

- Puertas. Mira el diseño de la puerta de la estufa. En los mejores hornos de convección, la puerta está hecha de dos capas de vidrio, entre las cuales se encierra el aire. Esto asegura una convección natural que evita que el vidrio exterior se sobrecaliente. Además, con esta estructura se observa una menor pérdida de calor.

- Centros de servicio. No vale la pena reparar un horno de convección por su cuenta. Es mejor elegir fabricantes cuyos centros de servicio estén en su ciudad.

- Dimensiones. Los modelos mini se utilizan para uso doméstico y los dispositivos más grandes son adecuados para la producción. Todo depende del propósito para el que compre un horno de convección.

- Temperatura máxima de calentamiento. Ciertos platos requieren altas temperaturas para cocinar. No todos los modelos de hornos de convección están diseñados para ellos. Por lo tanto, determine de antemano para qué se utilizará la estufa y qué parámetros de temperatura necesita.

- Apariencia. Aquí ya enfócate en tus propios gustos. Hay una gran cantidad de opciones de diseño para hornos de convección, por lo que tendrá mucho para elegir.

¿Qué es la convección y por qué es necesaria?

Aquellos que planean comprar electrodomésticos para la cocina deben aprender sobre la convección en el horno: qué es y cómo funciona. Participa en la transferencia de calor, puede ser natural y forzada. En el primer caso, el movimiento de las masas de aire ocurre debido a la diferencia de temperatura entre la superficie y el gas, en el segundo caso, debido a la influencia externa (utilizando un ventilador).

Los modos de transferencia de calor disponibles en los hornos modernos mejoran la calidad de los alimentos y ahorran tiempo. Los modelos más simples tienen convección natural: la bandeja para hornear se calienta desde abajo, el aire caliente circula en la parte superior del horno, por lo que la comida se hornea de manera desigual.

Los productos de harina ubicados más cerca de la parte trasera del horno se doran más rápido, mientras que los que están cerca de la puerta delantera tardan más en cocinarse. Se abre el horno y se da vuelta la bandeja para hornear.Los hornos con convección natural tienen un inconveniente: los pasteles se hornean de manera desigual.

La galleta comienza a caerse si la puerta se abre antes de tiempo. Los hornos modernos están equipados con un elemento calefactor superior que mejora la transferencia de calor natural. Modelos más populares con un ventilador incorporado que distribuye uniformemente el aire caliente.

Esta parte está involucrada en la regulación del flujo de aire. La ventilación forzada tiene muchas ventajas. Proporciona una circulación de aire uniforme en todos los departamentos, por lo que el producto de harina se hornea bien.

Después de alcanzar la temperatura requerida, la ventilación se apaga. El modo de convección en el horno ahorra energía, le permite cocinar varios platos y, si es necesario, usar la parrilla.

Los modos se eligen teniendo en cuenta la receta. Antes de usar el dispositivo, estudie las instrucciones. Los hornos de gas con convección no son tan comunes como los eléctricos, no hay sellado dentro de dichos dispositivos. Los ventiladores no están instalados, ya que inflan el gas.