Formación de incrustaciones y requisitos de agua de alimentación

Junto con el agua de alimentación, varias impurezas minerales ingresan a la caldera. Todas las impurezas en el agua se dividen en difíciles y fácilmente solubles. Las sales y los hidróxidos de Ca y M^ se encuentran entre las impurezas escasamente solubles. Los principales formadores de incrustaciones tienen un coeficiente de solubilidad de temperatura negativo (es decir, a medida que aumenta la temperatura, su solubilidad disminuye). Al acumularse en la caldera a medida que el agua se evapora, estas impurezas, después del inicio del estado de saturación, comienzan a caer. En primer lugar, el estado de saturación se produce para las sales de dureza Ca(HC03)2, Mg(HC03)2, CaCO2, M^C02 etc. Los centros de cristalización son rugosidades en la superficie de calentamiento, así como partículas suspendidas y coloidales en el agua de la caldera. Las sustancias que cristalizan en el volumen de agua forman partículas suspendidas en ella: lodo. Las sustancias que cristalizan en la superficie de calentamiento forman depósitos densos y duraderos: incrustaciones. La escala, por regla general, tiene una baja conductividad térmica de 0,1-0,2 W/(m-K). Por lo tanto, incluso una pequeña capa de incrustaciones conduce a un fuerte deterioro de las condiciones de enfriamiento del metal de las superficies de calentamiento y, como resultado, a un aumento de su temperatura, lo que puede provocar una pérdida de resistencia de la pared de la tubería y su destrucción. Además, la incrustación conduce a una reducción significativa en la eficiencia de la caldera como resultado de una disminución en el coeficiente de transferencia de calor y el aumento asociado en la temperatura de los gases de combustión.

La concentración de sales de sodio en el agua superficial evaporativa está siempre por debajo de su límite de saturación. Sin embargo, estas sales también pueden depositarse sobre las superficies de calentamiento en aquellos casos en que las gotas de agua que se encuentran en el vapor y caen sobre las superficies de calentamiento se evaporan por completo, lo que tiene lugar en los sobrecalentadores.

Los compuestos de hierro, aluminio y cobre, que se encuentran en el agua en forma de suspensiones ultrafinas y coloidales disueltas, también pueden depositarse en las superficies de calentamiento y formar parte de la incrustación. Las incrustaciones de óxidos de hierro y cobre se forman en áreas de altas cargas térmicas locales de las superficies de calentamiento, con mayor frecuencia en las tuberías de pantalla.

En calderas de alta presión a presiones superiores a 7 MPa, ácido silícico H25Yu3 adquiere la capacidad de disolverse en vapor, y con el aumento de la presión, esta capacidad aumenta significativamente. Al ingresar al sobrecalentador junto con el vapor, el ácido silícico se descompone con la liberación de H20. Como resultado, 8U aparece en el par.2, que, al entrar en las palas de las turbinas de vapor, forma compuestos insolubles sobre ellas, lo que empeora la eficiencia y la fiabilidad de la turbina.

Un efecto negativo en el funcionamiento de las superficies de calentamiento es el contenido de aceites minerales y productos derivados del petróleo pesado en el agua de alimentación, que puede provenir del condensado de los consumidores industriales. La deposición de una película de aceite o productos derivados del petróleo de baja conductividad térmica empeora las condiciones de enfriamiento de las superficies de calentamiento y tiene el mismo efecto que las incrustaciones.

El funcionamiento de la caldera se ve afectado negativamente por el aumento de la alcalinidad del agua, lo que provoca la formación de espuma en el agua del tambor. La espuma del agua se ve facilitada por el contenido de compuestos orgánicos y amoníaco en ella. En estas condiciones, los dispositivos de separación no aseguran la separación de las gotas de agua del vapor, y el agua del tambor que contiene varias impurezas puede ingresar al sobrecalentador, creando un riesgo de contaminación. Además, el aumento de la alcalinidad puede causar corrosión alcalina del metal, así como grietas en los lugares donde se enrollan las tuberías en los colectores y el tambor.

Gases agresivos disueltos en el agua de alimentación 02, C02 causar diversas formas de corrosión del metal, lo que lleva a una disminución de su resistencia mecánica.La alcalinidad reducida del agua acelera la corrosión y se debe mantener un cierto nivel en el agua de alimentación. En calderas de baja presión, el nivel de pH requerido se mantiene introduciendo sosa en el agua de alimentación, y en calderas de alta presión, fosfatos o amoníaco.

Con base en lo anterior, se estandariza el contenido máximo permisible de impurezas nocivas en el agua de alimentación.

Circulación de agua en el ciclo de operación de una central térmica

Agua

y el vapor de agua son portadores de calor

en las rutas de agua y vapor de agua de centrales térmicas, centrales térmicas

y centrales nucleares.

En

solución del problema del agua TPP grande

lo que importa es que la transición a la alta

y la presión supercrítica significativamente

cambia las condiciones de vaporización,

transferencia de calor durante la ebullición, hidrodinámica

mezcla de vapor en las tuberías de la caldera, así como

propiedades del propio cuerpo de trabajo.

A

Por ejemplo, con un aumento brusco de la presión

aumenta la densidad del vapor de agua

la velocidad de la mezcla vapor-agua disminuye

en tuberías de vapor, disminuye

tensión superficial y viscosidad

agua, que contribuye a la formación

incrustaciones y corrosión.

CON

un aumento en la densidad del vapor de agua

aumenta su capacidad de

disolución de varios productos químicos

compuestos contenidos en la caldera

agua, lo que resulta en una importante

eliminación de sustancias inorgánicas presentes en el agua

impurezas

Agua

Se aplica TPP:

-

por

producción de vapor en calderas, evaporadores; -

por

condensación de vapor de escape

condensadores de turbinas de vapor y

otros intercambiadores de calor; -

por

refrigeración del agua de purga y los cojinetes

extractores de humo; -

v

como refrigerante de trabajo

redes de calefacción de cogeneración

y redes de agua caliente.

Agua

vapor obtenido en calderas, y luego

gastado en turbinas está sujeto a

condensación o en forma de vapor reducido

parámetros utilizados en

industriales y municipales

empresas de tecnología

procesos, calefacción y ventilación.

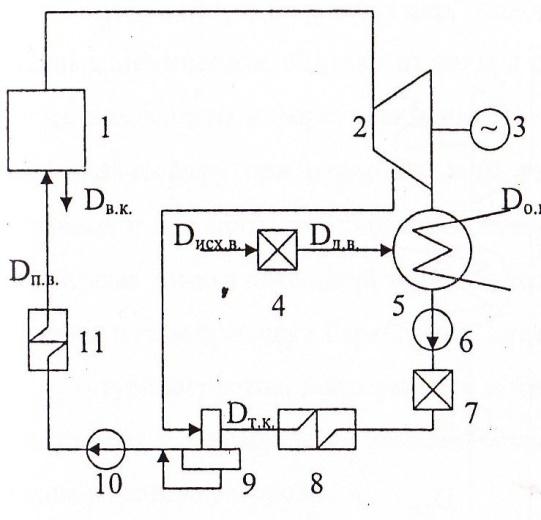

Arroz.

1.1. esquema IES:

1

- Caldera de vapor; 2

- turbina de vapor; 3

- generador eléctrico; 4

- planta de tratamiento de agua; 5

- condensador; 6

— bomba de condensado; 7

— tratamiento de condensados (BOU); 8

- PEAD; 9

- desaireador; 10

- Bomba de alimentación; 11

-PVD.

DISH.V.—

fuente de agua

DDV

- se envía agua adicional al circuito

para reponer las pérdidas de vapor y condensado

después de procesar con

Métodos de limpieza físicos y químicos.

DT.K.

—

condensado de turbina, contiene una pequeña

la cantidad de disueltos y suspendidos

impurezas - el componente principal

agua de alimentación.

DCV.

— condensado de retorno desde el exterior

consumidores de vapor, utilizados después

limpieza en planta de limpieza inversa

condensar (7)

desde

contaminantes introducidos. es un compuesto

parte del agua de alimentación.

Dp.c.

- agua de alimentación, suministrada a las calderas,

generadores de vapor

o

reactores

para reemplazar el agua evaporada en estos

unidades. es una mezcla

DT.k,

DDV,

DCV.

y se condensa en los elementos del indicado

agregados

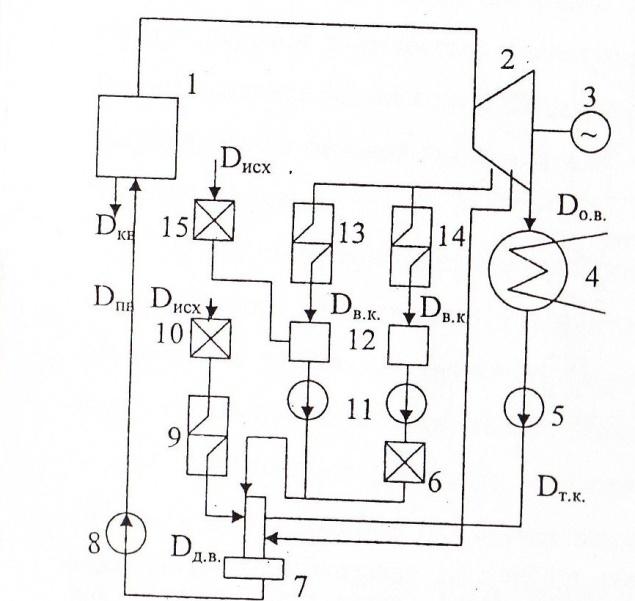

Arroz.

1.2. esquema TPP:

1

- Caldera de vapor; 2

- turbina de vapor; 3

— generador eléctrico;

4

- condensador; 5

— bomba de condensado; 6

– instalación para la limpieza del retorno

condensar; 7

- desaireador; 8

- Bomba de alimentación; 9

— calentador de agua adicional; 10

— tratamiento de agua para alimentación de calderas; 11

— bombas de condensado inversas; 12

— tanques de condensado de retorno; 13

— consumidor industrial de vapor;

14

— consumidor industrial de vapor; 15

— tratamiento de agua para alimentar el sistema de calefacción.

DETC

- agua de purga - se descarga de la caldera,

generador de vapor o reactor para limpieza

o en el desagüe para mantener en el evaporado

(caldera) agua de concentraciones dadas

impurezas Composición y concentración

impurezas en la caldera y el agua de purga

son lo mismo.

DV.O.

—

agua de refrigeración o de circulación,

utilizado en condensadores de vapor

turbinas para condensar gastado

par.

Dvicepresidente

— agua de reposición de la red de calefacción, para

compensar las pérdidas.

Métodos y formas de preparación del agua.

Muchos factores negativos se eliminan mediante el tratamiento térmico preliminar y la filtración. En otros casos, la preparación del agua para el sistema de calefacción incluye varias etapas de limpieza con aditivos, reactivos para darle al refrigerante las características deseadas.

Métodos que se pueden utilizar antes de llenar el sistema de calefacción:

- Adición de reactivos. Estos son ciertos productos químicos que reducen el exceso de contenido de ciertos componentes que afectan negativamente al sistema.

- oxidación catalítica. Requerido para altos niveles de impurezas de hierro. El proceso oxidativo une las impurezas y las elimina como un precipitado.

- Filtración. Se instalan varios filtros mecánicos para el proceso. El llenado de las unidades depende de la composición química del agua.

- Suavizado mediante la aplicación de ondas electromagnéticas.

- Congelación, ebullición o sedimentación del agua durante un cierto período de tiempo. Resulta agua destilada para calentar, que se considera el mejor portador de calor.

- proceso de desaireación. Esto es necesario con un exceso de oxígeno, dióxido de carbono y otros gases.

Etapas de tratamiento de agua de la sala de calderas.

Los pasos de limpieza para la sala de calderas se pueden dividir en los siguientes tipos:

- Pasos obligatorios:

- Limpieza mecánica en bruto.

- Ablandamiento y desalinización con resinas de intercambio iónico, ósmosis inversa.

- Pasos adicionales: se utilizan cuando se aumenta el contenido de hierro y manganeso:

- Aireación.

- Eliminación de hierro.

Las etapas del tratamiento del agua para una sala de calderas difieren según el tipo de caldera. Demos algunos ejemplos.

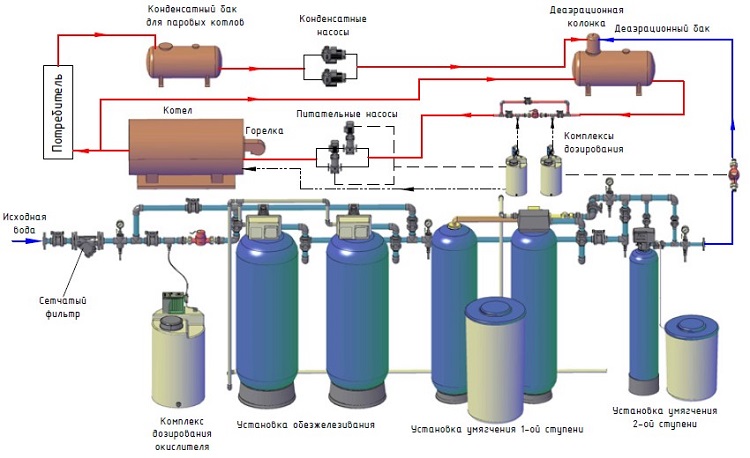

Tratamiento de agua para calderas de vapor por el método de cationización de Na en dos etapas con eliminación preliminar de hierro:

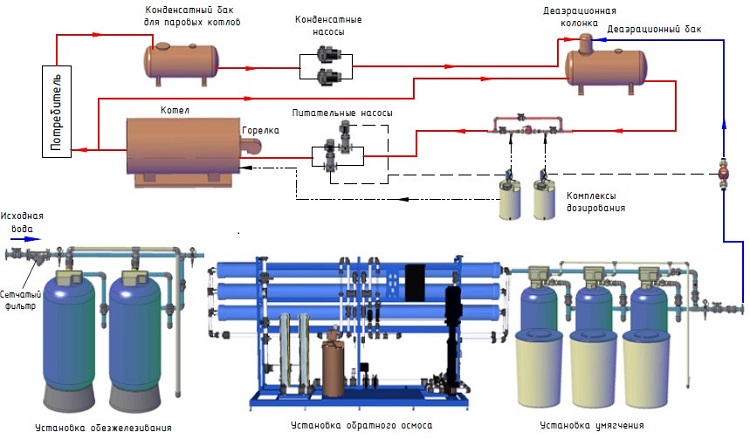

Tratamiento de agua para calderas de vapor por ósmosis inversa:

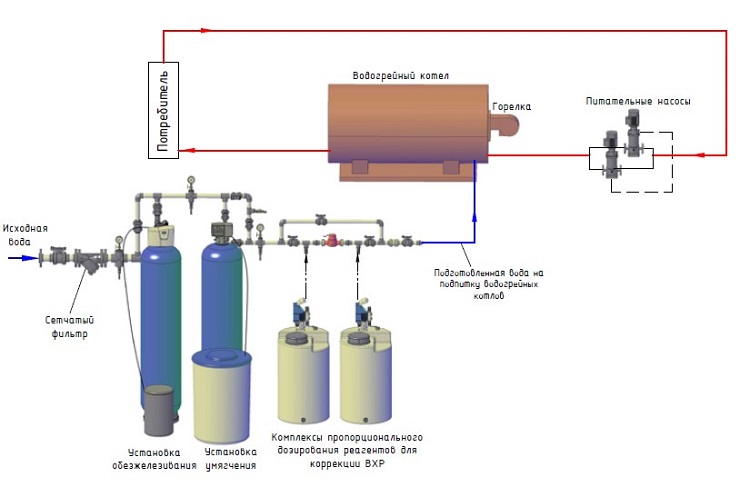

Tratamiento de agua para calderas de agua caliente con capacidad superior a 1 m3/h:

filtro mecanico

Este es un filtro grueso, su tarea no es solo limpiar partículas grandes, sino también proteger el resto del sistema: filtros posteriores de materia en suspensión. Un filtro mecánico es la primera línea de protección para un sistema de tratamiento de agua, que evita que arena gruesa, piedras y escamas ingresen al sistema.

Columna de eliminación de hierro

La estación de aireación y la columna de desferrización trabajan en conjunto. Para la eliminación de hierro, se utilizan cargas catalíticas especiales. El relleno oxida el hierro disuelto y pasa el agua filtrada.

estación de aireación

Si el agua contiene un alto contenido de elementos como hierro, manganeso, entonces se necesita una estación de aireación: una columna y un compresor. El principio de la aireación es el suministro de oxígeno, que provoca el proceso de oxidación de los contaminantes.

Filtro de intercambio iónico u ósmosis inversa

La última etapa es el ablandamiento y desalinización del agua. Según el grado de purificación requerido, se utiliza un filtro de intercambio iónico o una ósmosis inversa.

El uso de resina de intercambio iónico será más económico. Si solo se necesita ablandamiento en esta etapa, entonces la columna iónica hará el trabajo.

Si el agua tiene un alto contenido de sal, se utiliza un sistema de ósmosis inversa. Elimina el 99% de las sales minerales y contaminantes del agua. La principal desventaja es el alto costo del equipo y el alto consumo de agua: aproximadamente la mitad se descarga en el desagüe durante la filtración.

Cada etapa del tratamiento del agua de la caldera es importante para limpiar y proteger las calderas de la formación de depósitos minerales que provocan averías.

Para evitar tales problemas y gastos innecesarios, se recomienda que el correcto mantenimiento del sistema de tratamiento de agua sea obligatorio.

Tratamiento de agua para una sala de calderas. Agua de caldera. Instalación y mantenimiento de plantas de calderas.

El agua en la ingeniería de energía térmica.Términos y definiciones.

El agua utilizada para calderas de vapor y agua caliente, según el área tecnológica, tiene diferentes nombres fijados en los documentos reglamentarios:

El agua cruda es agua de una fuente de agua que no ha sido purificada ni tratada químicamente.

Agua de alimentación: agua en la entrada de la caldera, que debe cumplir con los parámetros especificados por el proyecto (composición química, temperatura, presión).

El agua de reposición es agua destinada a compensar las pérdidas asociadas con la purga de la caldera y las fugas de agua y vapor en la ruta del condensado de vapor.

El agua de reposición es agua destinada a compensar las pérdidas asociadas con la purga de la caldera y las fugas de agua en las instalaciones y redes de calor que consumen calor. El agua de caldera es el agua que circula por el interior de la caldera.

Agua de red directa - agua en la tubería de presión de la red de calefacción desde la fuente hasta el consumidor de calor.

Agua de la red de retorno: agua en la red de calefacción desde el consumidor hasta la bomba de la red.

Clasificación de calderas. Términos y definiciones.

Según el método de obtención de energía para calentar agua o generar vapor, las calderas se dividen en: - Tecnología energética - calderas, en cuyos hornos se lleva a cabo el procesamiento de materiales tecnológicos (combustible); - Calderas de calor residual: calderas que utilizan el calor de los gases residuales calientes del proceso o de los motores; - Eléctricas: calderas que utilizan energía eléctrica para calentar agua o producir vapor.

Según el tipo de circulación del medio de trabajo, las calderas se dividen en calderas con circulación natural y forzada. Dependiendo del número de circulaciones, las calderas pueden ser de flujo directo, con un solo movimiento del medio de trabajo, y combinadas, con circulación múltiple.

En cuanto al movimiento del medio de trabajo a la superficie de calentamiento, existen: - Calderas de tubos de gas, en las que los productos de combustión del combustible se mueven dentro de las tuberías de las superficies de calentamiento, y el agua y la mezcla de vapor y agua, fuera de las tuberías. - Calderas acuotubulares, en las que el agua o una mezcla de vapor y agua se mueve dentro de las tuberías, y los productos de la combustión del combustible, fuera de las tuberías.

Además de la documentación reglamentaria, es necesario tener en cuenta las recomendaciones del fabricante de la caldera, especificadas en las instrucciones de funcionamiento / manual de usuario.

El agua de la red de ACS debe cumplir con los estándares "SanPiN 2.1.4.1074-01. Agua potable. Requisitos higiénicos para la calidad del agua de los sistemas centralizados de suministro de agua potable. Control de calidad".

impurezas del agua cruda. Métodos de tratamiento de agua para la sala de calderas.

Para el agua de un pozo, es característico que se exceda el contenido de hierro y manganeso, lo que también afecta el modo de funcionamiento del equipo de caldera. La elección del método de desplanchado está determinada por muchos factores, desde la productividad de la instalación hasta las impurezas asociadas.

Existe una gran cantidad de reactivos diseñados para inhibir los procesos de incrustación y corrosión. Tradicionalmente, las estaciones de dosificación automática se utilizan para introducir un reactivo en el agua pretratada. En algunos casos, los reactivos son compatibles y se pueden dosificar desde un contenedor de soluciones de trabajo, en otros, se requieren varias estaciones de dosificación. Cuando se utiliza un tratamiento correctivo químico, es necesario monitorear la preparación de las soluciones de dosificación y monitorear constantemente las concentraciones de las sustancias dosificadas en el agua de la caldera.

La empresa AquaGroup garantiza un enfoque individual para la selección y el cálculo de la planta de tratamiento de agua para cada objeto.