2. Puesta en marcha de la planta de calderas

3.2.1. Antes de encender la caldera, es necesario realizar

verificación previa al arranque del cierre de los dispositivos de cierre en las tuberías de fuel oil antes

quemadores y dispositivos de encendido de acuerdo con las normas operativas.

instrucción.

3.2.2. Antes de poner en marcha la caldera después de un tiempo de inactividad de

más de 3 días, se debe verificar la capacidad de servicio y la disponibilidad para el encendido

mecanismos de tiro de la caldera, su equipo auxiliar, medios

medición y control remoto de griferías y mecanismos, autorreguladores,

así como comprobar la operatividad de protecciones, cerraduras, medios

comunicaciones operativas y comprobación del funcionamiento del cierre automático. Cuando está inactivo por menos de 3 días

equipos, mecanismos, dispositivos de protección, enclavamientos, medios

medidas sobre las que se realizaron las reparaciones. Averías identificadas antes del lanzamiento

la caldera debe ser eliminada.

3.2.3. Antes de encender la caldera,

garantizar la presión de aceite y vapor, aire y empuje de acuerdo con los requisitos

instrucciones de operación.

Temperatura del fueloil antes de mecánica y vapor-mecánica

boquillas debe corresponder a su viscosidad no más de 2,5 ° VU, y antes

boquillas de vapor y rotativas - no más de 6 °VU.

3.2.4. Justo antes del encendido

los quemadores deben estar ventilados durante al menos 10 minutos

conductos de gas (incluida la recirculación) con compuertas gas-aire abiertas

trayectoria y caudal de aire no inferior al 25% del nominal. Condiciones para asegurar

el caudal de aire necesario para la ventilación debe especificarse en la normativa local.

instrucciones. Al mismo tiempo, la "caja caliente" debe estar ventilada.

3.2.5. Ventilación de calderas presurizadas, así como

las calderas de agua caliente en ausencia de extractores de humo deben llevarse a cabo por explosión

ventiladores y extractores de humos para recirculación de gases.

3.2.6. El encendido de calderas con tiro equilibrado debe realizarse

cuando se encienden los extractores de humo y los ventiladores, y el encendido de las calderas que funcionan

bajo sobrealimentación - cuando los ventiladores están encendidos.

3.2.7. El encendido de la caldera con fuelóleo sulfuroso debe realizarse

con un sistema de precalentamiento de aire precalentado

calentador de aire.

3.2.8. De acuerdo con los términos de seguridad contra explosiones, encender la caldera en

El aceite puede comenzar con el encendido de cualquier quemador o grupo de quemadores y

llevarse a cabo en la secuencia indicada en el manual de instrucciones

planta de calderas.

3.2.9. En caso de extinción o no ignición durante la ignición, cualquier

de los quemadores, el suministro de aceite combustible debe detenerse inmediatamente, apagarse

dispositivo de encendido El encendido de la caldera puede continuar con el encendido de los siguientes

quemadores si al menos un quemador permanece en funcionamiento. si no en el trabajo

no queda ni un solo quemador, entonces debe guiarse por la indicación de la pág. Re-encendido de un discapacitado

el quemador debe realizarse después de que se hayan eliminado las causas de su extinción o

no encendido.

3.2.10. Encendido de quemadores durante el encendido.

la caldera debe encenderse con un dispositivo de encendido; apagar

el dispositivo de encendido debe llevarse a cabo después de la estabilización de la combustión de la antorcha

quemadores

(Nueva edición. Rev. No. 2)

3.2.11. En caso de rotura de una bengala

el horno, el suministro de combustible a la caldera debe detenerse inmediatamente y el

encendedores Solo después de que se haya ventilado el horno y los conductos de gas durante 10

minas y eliminar las causas de la extinción de la cámara de combustión, puede comenzar a encender.

Ventajas de las calderas de gasoil

- Hay ventajas bastante obvias de las calderas de combustible líquido utilizadas en industrias relacionadas con combustibles y lubricantes. Para casas particulares, las ventajas de las calderas de este tipo pueden plantear preguntas:

- Las calderas para combustible líquido tienen una alta eficiencia de 86 a 98%.Este es un buen indicador y está muy cerca de los indicadores de las calderas de gas;

- La ventaja indudable de las calderas de diesel, a diferencia de las calderas de gas, no requiere permisos (aprobaciones) para la instalación de la caldera. Aunque todavía tienes que equipar la sala del horno;

- Las calderas diésel se producen en las configuraciones más autónomas. La automatización de la caldera y el suministro automático de combustible minimizan la presencia de una persona para el mantenimiento;

- Otra ventaja es la capacidad de cambiar rápida y fácilmente el quemador de la caldera y cambiar a trabajar con gas natural;

- Aunque no existen calderas omnívoras, las calderas de gasóleo pueden funcionar con tipos alternativos de combustibles líquidos, tal y como se indica en la documentación de la caldera;

- Las calderas para combustible líquido se pueden ingresar en cualquier sistema de calefacción y pueden funcionar con cualquier refrigerante (agua y anticongelante).

Granja de aceite

La granja de aceite consta de un almacenamiento abierto de aceite y una sala de control. El depósito de aceite suele tener tanques de metal molido instalados sobre cimientos hechos de bastidores separados de hormigón armado. El depósito de petróleo a cielo abierto está separado del resto del territorio por una muralla de tierra de 1,2 m de altura con césped continuo. Para drenar aguas superficiales y drenar aceite en caso de accidente de tanques, la superficie de la bodega tiene una pendiente hacia los pozos de alcantarillado, de los cuales se prevé descargar agua o aceite fuera del sitio de la TPP. Las instalaciones petroleras deberán contar con cuatro tanques de aceite de turbinas y cuatro tanques de aceite aislante. La capacidad de cada tanque no es inferior a la capacidad de un vagón cisterna de ferrocarril: 70 m 3, además, la capacidad mínima permitida depende de la capacidad del sistema de aceite de la unidad de turbina y el transformador. Para el drenaje de emergencia del aceite de turbina en la planta de energía, se proporciona un tanque especial.

Arroz. 9.6. Esquema de un horno de vórtice con chorros que se cruzan: 1 - superficie de radiación fría; 2 - la superficie del horno, cubierta con refractario

revestimiento; 3 - suministro de combustible

Dispositivo de recepción y drenaje

El estante de descarga ferroviario para recibir tanques ferroviarios con fuel oil está construido en forma de dos paredes longitudinales, entre las cuales está dispuesta una bandeja de drenaje. Las paredes están hechas de bloques de hormigón. Dependiendo de la altura de la pared del caballete y la capacidad de carga de los tanques, se hacen cinturones de hormigón armado a lo largo de la parte inferior y superior de las paredes.

Cuando se suministra fuel oil en tanques con una capacidad de carga de 50-60 toneladas, se puede hacer un paso elevado con una bandeja de drenaje de un diseño liviano sin un fondo de concreto reforzado. También se ha desarrollado un paso superior más avanzado con bandeja de desagüe de vigas I de hormigón armado de 5,6 m de largo y 12,5 toneladas cada una, que son los muros del paso superior (Fig. 5.16). Las tees inferiores de las paredes están conectadas por juntas de bucle, que son monolíticas y forman la parte inferior. Las paredes a lo largo de la parte superior en la dirección longitudinal están conectadas por juntas de bucle. Para evitar la congelación de la base, el relleno de escoria se realiza debajo del fondo de la bandeja. La bandeja de drenaje de fuel oil tiene una pendiente longitudinal de 0,01 hasta el centro del paso superior, desde donde se drena el fuel oil a un tanque intermedio. Las bandejas de salida están formadas por estructuras similares a las de un paso elevado ferroviario.

La capacidad de recepción de las instalaciones principales de fuel oil deberá estar diseñada para por lo menos el 15% de la capacidad de los tanques instalados para la descarga. Por lo general, el tanque receptor son dos tanques subterráneos con una capacidad de 600 a 1000 m 3 . Para dar servicio a los tanques, se construye un paso elevado especial con elementos prefabricados de hormigón armado.

3. Planta de calderas

2.3.1. El diseño del horno de caldera y la colocación de quemadores en él.

debe garantizar la posibilidad de realizar un proceso de combustión sostenible y controlar

detrás de este proceso y eliminar la posibilidad de la formación de estancada y mal

áreas ventiladas.

2.3.2. La introducción de gases recirculantes en la cámara de combustión no está

debería romper la estabilidad del proceso de combustión.

2.3.3. Para plantas de calderas de nuevo diseño

con una capacidad de vapor de al menos 60 t/h, equipado con explosivo

válvulas de seguridad, marcos y estructuras metálicas del horno y conductos de gas

debe estar diseñado para una presión dentro del horno y conductos de gas que exceda

atmosférica al menos 200 kgf/m2 (2000 Pa). Marcos de hornos y

conductos de gas de calderas de nuevo diseño con una capacidad de vapor de 60 t/h y superior,

cuyo equipo con válvulas de seguridad explosivas sea

opcional, debe estar diseñado para una presión interna mayor que

atmosférica al menos 300 kgf/m2 (3000 Pa), para instalaciones,

operando bajo vacío, y para presión interna que exceda el máximo

trabajando no menos de 300 kgf/m2 (3000 Pa), para instalaciones,

trabajar bajo presión.

2.3.4. Los mirones deben instalarse en el horno de la caldera,

proporcionando la posibilidad de monitorear la combustión y excluyendo la posibilidad

expulsión de llama. Puertas de pozos, escotillas y mirones en el horno y conductos de gas de la caldera.

debe estar apretado y tener un fuerte estreñimiento, excluyendo su espontáneo

apertura.

2.3.5. Conductos de gas en la línea para la eliminación de productos de combustión y

Los conductos de gas para la recirculación de los productos de combustión en el horno de la caldera no deben tener

áreas sin ventilación donde podría permanecer o acumularse

gas combustible

2.3.6. Ruta de aire de la caldera desde el calentador de aire hasta

Los quemadores deben estar diseñados de tal manera que sea posible

ventilación completa soplando en el horno.

2.3.7. En calderas, el volumen donde se encuentran los colectores y

Los colgadores de la caldera ("caja caliente") deben estar ventilados.

2.3.8. Plataformas para mantenimiento de toberas de aceite, así como

por encima de las aberturas de escape de las válvulas de seguridad explosivas de la caja de fuego y

Los conductos de gas deben ser continuos.

2.3.9. En plantas de calderas con una capacidad de vapor de menos de

60 t/h, excepto calderas de paneles de membrana estancos a los gases y calderas

con movimiento unidireccional de gases, válvulas de seguridad explosivas

se establecen en los casos previstos por las vigentes "Reglas para el diseño y

operación segura de calderas de vapor y agua caliente”.

En plantas de calderas con una capacidad de vapor de 60 t/h y

por encima de las válvulas de seguridad explosivas en la caja de fuego y en todo el aire y

no se pueden instalar caminos de gas hasta la chimenea, si esto no es

proporcionada por el diseño de la caldera.

Los conductos de gas de la caldera a la chimenea deben estar diseñados para

presión de funcionamiento (vacío).

2.3.10. Las calderas deben estar equipadas con equipo de limpieza.

superficies de calentamiento por convección y calentadores de aire.

2.3.11. Los calentadores de aire de caldera deben estar equipados

medios de extinción de incendios. Como extintor primario

se debe usar agua. Para extinguir un incendio en el conducto convectivo de la caldera con

Se permite el uso de calentadores de aire tubulares en lugar de agua sobrecalentada.

o vapor saturado seco.

2.3.12. Los quemadores piloto de las calderas en funcionamiento deben estar

equipado con dispositivos de seguridad. Otros quemadores de calderas en funcionamiento

debe estar equipado con dispositivos de ignición (IgD) o dispositivos de protección contra ignición (IgD).

Todos los quemadores de calderas recién puestas en servicio deben estar equipados con un RPD.

2.3.13. Cada quemador debe estar equipado con un mirón,

permitiendo observar la antorcha de este quemador y el estado de la boquilla.

2.3.14. Debería ser posible deshabilitar

suministro de combustible al quemador manualmente desde la plataforma de servicio.

2.3.15. La fijación de la boquilla al bloque debe proporcionar

estanqueidad de la conexión y rápida extracción e instalación de la boquilla. Solicitud

No se recomienda el uso de juntas en la conexión de la boquilla con el bloque.

3. Funcionamiento normal de la planta de calderas.

3.3.1. Durante el funcionamiento de la caldera, es necesario controlar:

mantenimiento del régimen del horno de acuerdo con el mapa de régimen,

Evitar el funcionamiento del horno con combustión química incompleta del combustible y eliminación de

hornos de partículas de hollín;

presión de aceite combustible después de la válvula de control, evitando

reduciéndolo por debajo del límite especificado en la tarjeta de régimen;

temperatura del fuel oil frente a las toberas, evitando su descenso

por debajo de los valores determinados de acuerdo con las instrucciones del párrafo ;

soplete, especialmente cuando se cambia de un tipo de combustible a

otro sin dejar que se desvanezca.

3.3.2. La limpieza de las superficies de calentamiento de la caldera en funcionamiento debe

realizado de acuerdo con las instrucciones de uso.

3.3.3. La inspección de las tuberías de aceite combustible de la sala de calderas debe llevarse a cabo

regularmente de acuerdo con el programa aprobado. Los tiempos de inspección se fijan en

de acuerdo con las "Reglas para la operación técnica de centrales eléctricas y

redes".

3.3.4. Se debe realizar al menos una vez por turno

inspección visual de los inyectores que funcionan y, si es necesario, deben reemplazarse.

Las boquillas de aceite antes de la instalación en la caldera deben ser

probado en un banco de agua para verificar su rendimiento y calidad

rociar.

En la planta de energía (sala de calderas) se debe asignar

Responsable del stand y control de boquillas de aceite en el mismo.

3.3.5. Está prohibido durante un bypass de una caldera en funcionamiento.

escotillas abiertas, bocas de acceso en la caldera, a excepción de la apertura a corto plazo

escotillas de inspección y mirillas, siempre que estén situadas en un lateral de las mismas.

esquema de callejón sin salida

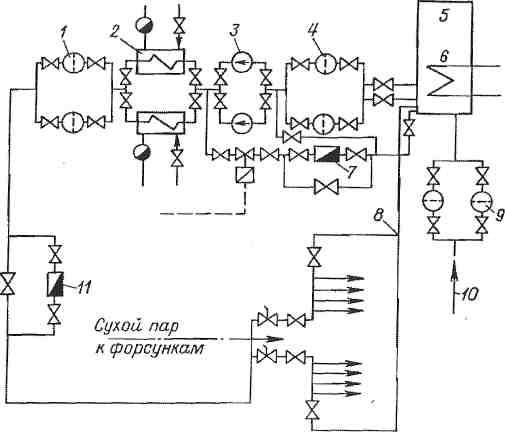

Aplicable para

combustión de relativamente baja viscosidad

aceite combustible cuando la caldera está funcionando

con cargas estables superiores a

medio (Fig. 9.3). Combustible para bombas 3

llega

del tanque de suministro 5.

Al instalar

tanque de consumo en la sala de calderas, debe

estar cerrado, con un volumen no mayor de 5 m3.

No está permitido instalar consumibles.

tanques sobre calderas y economizadores.

El diagrama debe incluir

circulación de aceite de la presión

Tubería de aceite combustible de bombas al consumible

contenedores

Durante el funcionamiento de la caldera

válvulas en oleoductos aguas abajo de quemadores

las calderas están cerradas. Cuando las calderas paran

estas válvulas se abren y encienden

en funcionamiento la línea de recirculación del consumible

capacidad. Fuel oil en un tanque de almacenamiento,

proviene de los tanques principales

instalaciones de almacenamiento de petróleo.

Arroz. 9.3. callejón sin salida

esquema de suministro de combustible líquido.

1 —

filtro fino; 2

y

6 — calentadores

carro; 3 —

bomba; 4 y

9 —

filtros gruesos; 5 - capacidad

consumible; 7 y 11 - medidores de fuel oil; ocho -

área de circulación; 10

- alimentación

combustible del tanque principal.

El consumo de combustible

determinado por el medidor de aceite combustible 11,

Como

Los medidores de aceite combustible se pueden usar como

contadores rotativos, y

Dispositivos especiales de constricción. Contabilidad

consumo de combustible en un esquema sin salida

más simple que con la circulación:

la contabilidad se lleva a cabo para un medidor de aceite combustible antes

calderas.

Tema11. Quemadores de aceite

Boquillas de aceite (mecánicas, con medio atomizador,

vapor-mecánica combinada, rotativa): diseño, principio de funcionamiento,

alcance, ventajas y desventajas. Dispositivos de guía de aire.

Boquillas de aceite.

La boquilla es uno de los tres dispositivos (junto con

guía de aire y lanza - aspillera), formando un quemador.

Las centrales térmicas se abastecen de gas desde las estaciones de distribución de gas (GDS) a través de los puntos de distribución de gas (GDP) (Fig. 5.1.). Estos últimos, junto con el sistema de gasoductos, constituyen las instalaciones de gas de las TPP. En centrales de condensación de gas-oil con una capacidad de hasta 1200 MW y CHPP de gas-oil con un caudal de vapor de hasta 4000 t/h, puede haber una fracturación hidráulica, y en otras centrales su número debe ser de menos dos. La productividad de la fracturación hidráulica en centrales térmicas donde el combustible gas es el principal se calcula para el consumo máximo de gas por todas las calderas en funcionamiento, y en centrales térmicas que queman gas estacionalmente, en base al consumo de gas en régimen de verano se sitúa la fracturación hidráulica en edificios separados o bajo cobertizos en el territorio de la central eléctrica.El gas se suministra a cada fractura hidráulica a través de un gasoducto (sin respaldo) desde una estación de distribución de gas ubicada fuera del territorio. La presión del gas antes de la fractura hidráulica es de 0,6 a 1,1 MPa, y después de la fractura hidráulica, su valor requerido se determina por las pérdidas de presión a la caldera más alejada de la fracturación hidráulica y la presión de gas requerida frente a los quemadores y suele ser de 0,13-0,2 MPa.

Arroz. 5.1.

I-

válvula de compuerta, 2 - medidor de flujo, 3 - filtro, 4 - regulador de presión, 5 - válvula de seguridad, 6 - línea de derivación, 7 - regulador de flujo de gas; 8 - válvula de cierre rápido de impulso, 9 - válvula de tapón.

La fracturación hidráulica cuenta con líneas de trabajo del gasoducto, líneas de bajo flujo conectadas a bajo consumo de gas y una línea de reserva con control manual de válvulas. En los hilos de trabajo y los hilos de bajo flujo, se instalan reguladores de presión automáticos y reguladores de protección, que funcionan según el principio de "después de sí mismos". Los reguladores de seguridad están ajustados a una presión superior a la presión de trabajo y están totalmente abiertos cuando funcionan en el rango calculado.

Dentro de la fracturación hidráulica y hasta las calderas, se realiza el tendido de gasoductos. El suministro de gas desde cada estación de fracturación hidráulica a la línea principal de la sala de calderas y de ésta a las calderas no está reservado y puede realizarse como línea única. El colector de distribución de gas de las calderas se encuentra fuera del edificio de la sala de calderas.

Al llenar con gas, las tuberías de gas deben purgarse con gas a través de las velas de descarga hasta que se desplace todo el aire, y cuando se libera el gas, se deben purgar con aire hasta que se desplace todo el gas. Estos requisitos se deben al hecho de que a una concentración volumétrica de gas natural en el aire de 0,05 a 0,15 (5 a 15 %), se forma una mezcla explosiva. El gas se libera de las velas de desecho a lugares desde donde no puede ingresar a los edificios y donde se excluye la posibilidad de su ignición de cualquier fuente de fuego. Solo se instalan accesorios de acero en las tuberías de gas.

Fabricantes de calderas de gasoil

Potencia: 0 - 13 kW, superficie calefactada: hasta 130,0 m 2 , voltaje: 220 V., cámara de combustión: cerrada, número de circuitos: doble circuito (calefacción y agua caliente), intercambiador de calor: separado (acero inoxidable / inoxidable acero), dimensiones (HxWxD): 754x320x520

Potencia: 0 - 16,8 kW, superficie calefactada: hasta 130,0 m 2 , voltaje: 220 V., cámara de combustión: cerrada, número de circuitos: circuito doble (calefacción y agua caliente), intercambiador de calor: separado (acero inoxidable / inoxidable acero), dimensiones totales (HxWxD): 700x325x602

Potencia: 0 - 17 kW, superficie calefactada: hasta 170,0 m 2 , voltaje: 220 V., cámara de combustión: cerrada, número de circuitos: doble circuito (calefacción y agua caliente), intercambiador de calor: separado (acero inoxidable / inoxidable acero), dimensiones (HxWxD): 754x320x520

Potencia: 0 - 21 kW, superficie calefactada: hasta 210,0 m 2 , voltaje: 220 V., cámara de combustión: cerrada, número de circuitos: doble circuito (calefacción y agua caliente), intercambiador de calor: separado (acero inoxidable / inoxidable acero), dimensiones (HxWxD): 754x320x520

Potencia: 15 - 15 kW, superficie calefactada: hasta 150,0 m 2 , voltaje: 220 V., cámara de combustión: cerrada, número de circuitos: doble circuito (calefacción y agua caliente), intercambiador de calor: separado (acero inoxidable / inoxidable acero), dimensiones (HxWxD): 930x365x650

Potencia: 13 - 13 kW, superficie calefactada: hasta 130,0 m 2 , voltaje: 220 V., cámara de combustión: cerrada, número de circuitos: doble circuito (calefacción y agua caliente), intercambiador de calor: separado (acero inoxidable / inoxidable acero), dimensiones totales (HxWxD): 781x370x683

Potencia: 17 - 17 kW, superficie calefactada: hasta 170,0 m 2 , voltaje: 220 V., cámara de combustión: cerrada, número de circuitos: circuito doble (calefacción y agua caliente), intercambiador de calor: separado (acero inoxidable / inoxidable acero), dimensiones totales (HxWxD): 781x370x683

Potencia: 0 - 19,8 kW, superficie calefactada: hasta 190,0 m 2 , voltaje: 220 V., cámara de combustión: cerrada, número de circuitos: doble circuito (calefacción y agua caliente), intercambiador de calor: separado (acero inoxidable / inoxidable acero), dimensiones totales (HxWxD): 700x325x602

Potencia: 19,8 - 19,8 kW, superficie calefactada: hasta 190,0 m 2 , voltaje: 220 V., cámara de combustión: cerrada, número de circuitos: circuito doble (calefacción y agua caliente), intercambiador de calor: separado (acero inoxidable / inoxidable acero), dimensiones totales (HxWxD): 920x360x640

Los equipos de calefacción de combustible líquido son muy populares en el mercado nacional, lo que se explica por su funcionamiento autónomo y su moderna automatización.

El único inconveniente de estos sistemas es el alto costo del combustible y la instalación directa de equipos. Su instalación estará plenamente justificada en zonas donde no exista conexión a la red de gas. A veces, los equipos de combustible sólido son una buena alternativa a las calderas de combustible líquido, pero solo si hay una fuente de energía en las inmediaciones.

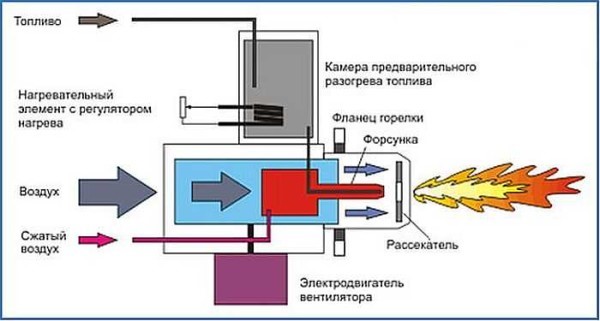

A continuación, consideramos el diseño y el principio de funcionamiento de una caldera de combustible líquido, así como su instalación.

Tipos y modos de funcionamiento de quemadores para combustibles líquidos.

Algunos fabricantes venden calderas de gasoil sin quemadores. Y es por eso. La elección de quemadores para combustibles líquidos es bastante amplia y hay muchas diferencias en tipos y modos de funcionamiento.

Tipos de quemadores

Los siguientes tipos de quemadores se distinguen por combustible:

- Quemadores monocombustible. Funcionan solo con un tipo de combustible líquido, más a menudo con combustible diesel. Para cambiar a aceites, deberá cambiar las boquillas de los quemadores.

- Quemadores bicombustible. Funcionan con varios, a menudo dos, tipos de combustible. Existen combinaciones, diesel-gas, diesel-leña, diesel-madera-carbón, etc.

Tipos de quemadores por modo de funcionamiento

También prestamos atención a esto:

El quemador es de una sola etapa. Bastante primitivo, debido a esto, un quemador confiable. El ajuste se realiza por simple inclusión/desconexión de una antorcha. Difieren en el máximo retorno de potencia y el máximo consumo de combustible.

El quemador es multietapa. Dicho quemador está configurado para funcionar de acuerdo con algoritmos complejos para un encendido/apagado suave, a través de valores de potencia intermedios. Dichos quemadores son caros, pero ahorran perfectamente combustible diesel. Por lo general, estos quemadores se encuentran en calderas potentes de 40 kW.

Tema10. Preparación de combustible líquido para la combustión.

Diagrama esquemático de la economía de fuel oil de la sala de calderas. preparación de fuel oil

a la combustión (temperatura de calentamiento, uso de aditivos).

Diagrama esquemático de la economía de fuel oil de la sala de calderas.

Al operar plantas de calderas, el fuel oil

utilizado como: el principal y único tipo de combustible; reservar y

combustible de emergencia, cuando el combustible principal sea el gas; combustible de arranque,

cuando el principal es combustible sólido quemado en forma pulverizada.

La entrega de fuel oil generalmente se realiza

transporte ferroviario en cisternas. Para instalaciones ubicadas en un pequeño

distancia de las refinerías de petróleo, el fuel oil se suministra a través de oleoductos.

Gestión de fuel oil durante la entrega de fuel oil

El transporte ferroviario consta de las siguientes estructuras y dispositivos:

rejilla de drenaje y tanque intermedio; bomba de aceite con bombas para

bombeo de fuel oil; instalaciones de almacenamiento de fuel oil con hormigón armado o metal

embalses; sistemas de tuberías de fuel oil entre tanques de fuel oil, bombeo de fuel oil y

instalaciones de calderas; dispositivos para calentamiento de fuel oil y tratamiento de aguas residuales;

instalaciones de recepción, almacenamiento e introducción de aditivos líquidos en fuel oil; sistemas

extinción de incendios

El esquema de la economía de fuel oil se muestra en la fig. 10.1.

De los tanques ferroviarios ubicados en el paso elevado durante el período de descarga, fueloil

a través de una bandeja de drenaje portátil ingresa al conducto de drenaje y luego a través de la salida

tubería - en el tanque receptor. Desde allí, el fuel oil se bombea a los tanques.

instalaciones de almacenamiento de petróleo (por regla general, se instalan al menos dos tanques). De ella

según sea necesario a través de filtros gruesos y finos y calentadores

El fuel oil es suministrado por bombas a los quemadores de las unidades de caldera. Parte del aceite calentado

se envía a través de la línea de recirculación al almacenamiento de mauz para calentar el existente

hay aceite Para evitar la solidificación en las tuberías, se hace circular continuamente fuel oil por ellas.

—

pasando por la sala de calderas, regresa al sitio de almacenamiento de fuel oil. Juntos con

las líneas de vapor se colocan con líneas de aceite y están provistas de aislamiento general.

Arroz. 10.1. Esquema de preparación de fuel oil: 1 -

tanque; 2 - canal (bandeja); 3 - tanque receptor; 4

—

bomba de transferencia desde el tanque receptor; 5 - tanque principal; 6,

10 —

filtros gruesos y finos; 7, 11 - bombas I y II

pasos; 8 - calentador de aceite combustible; 9 -

línea de recirculación de la estación de bombeo de aceite; 12 - válvulas de emergencia; trece

—

regulador de presión de aceite combustible; 14 - consumo de fuel oil; 15 -

boquillas de caldera; 16 - tubería de recirculación de fuel oil desde

sala de calderas a estación de bombeo de aceite

Los filtros de aceite están diseñados para grueso y fino

limpieza (el número de agujeros en la rejilla 5 o 40 por 1 cm 2) de fuel oil de

residuos sólidos de fracciones de aceite e impurezas mecánicas.

Preparación de fuel oil para combustión.

Para reducir la cantidad de sedimentos del fondo en

almacenamiento a largo plazo, reduciendo la cantidad de hollín formado durante la combustión y

para reducir la contaminación de las superficies de calentamiento de la caldera, líquido

aditivos minerales orgánicos o solubles en agua (0,5 - 2 kg/t), p.

Serie VNIINP.

El calentamiento del fueloil es necesario para asegurar su fina atomización en

condiciones de intensificación de la combustión. El fuel oil de grado M40 debe calentarse hasta

temperaturas 80 - 100 ° C, grados M100 - 100 -

120 °С, grado M200 (la mayoría

altamente parafínico) - no inferior a 135 ° С.

Para calefacción de bandejas de desagüe y calefacción de gasóleo en recepción y colectores

tanques hasta 70 °С por lo general

vapor con una presión de 0,6 - 1,2 MPa o agua caliente con una temperatura de hasta

150 °C.

El principio de funcionamiento de una instalación de combustible líquido y su diseño.

El principio de funcionamiento de la caldera se parece en muchos aspectos al funcionamiento de un aparato de suelo de gas. La principal característica distintiva es la diferencia en sus diseños.

En los productos de combustible líquido caseros, tienen un quemador de ventilador para probar. Su función es atomizar el combustible a alta presión y luego alimentarlo a la cámara de combustión. Durante el proceso de atomización, interviene una boquilla que distribuye el combustible en pequeñas gotas. La materia prima en sí se transforma en una forma brumosa y se mezcla con el flujo de aire que sopla el ventilador.

La mezcla de aire y combustible que ingresa al quemador conduce al proceso de encendido.

La principal característica del funcionamiento eficiente del equipo es su potencia. Para comprender qué potencia necesita una caldera para crear un microclima confortable, debe realizar una serie de cálculos de ingeniería térmica.

Factores que se tienen en cuenta a la hora de calcular la capacidad de la instalación:

- el área de la habitación climatizada;

- el número de puertas y ventanas en la habitación;

- paredes y su espesor;

- espesor del piso;

- la presencia de aislamiento térmico.

Además, el número de personas que viven también es importante para calcular la potencia requerida. Es mejor confiar dichos cálculos a los profesionales de la empresa donde ordenó el equipo.

En casa, solo puede determinar el valor aproximado del parámetro. En promedio, para una casa cuya altura de techo no exceda los 3 m, debe comprar un dispositivo de acuerdo con 1 kW de potencia por cada 10 m 2 de área.

Esquema de funcionamiento de un quemador de gas.

Tanque de almacenamiento de combustible

Ahora lo más interesante. Para una caldera de combustible líquido, se necesita un recipiente para almacenar combustible, y lo atribuí a las deficiencias un poco más arriba.

Los cálculos que se muestran arriba dicen que se necesita la capacidad para varias toneladas. No hay necesidad de inventar nada aquí y es mejor comprar un contenedor listo para usar con todo el equipo incorporado: un flotador, una salida de vapor, un grifo de drenaje, un kit de admisión de combustible, una tubería para salida de combustible al quemador, etc

El material para los contenedores es acero, polietileno, fibra de vidrio.

Para instalar el tanque, se requerirá la preparación del sitio, un pozo de cimentación, hormigonado y mucho trabajo especial. Esto debe entenderse y lo más probable es que tenga que contratar especialistas.

¿Cuánto combustible se necesita para la temporada?

Una de las preguntas más importantes para decidir es cuánto combustible necesita para la temporada. Contemos.

Simplificado, se considera que:

- 1 litro de combustible diesel le permite calentar un área de hasta 100 metros durante una hora.

- El consumo de la caldera se calcula como la potencia del quemador utilizado multiplicada por 0,1.

- Y como siempre, 1 kW de la caldera calentará 10 metros cuadrados. metros de la casa.

Hagamos un cálculo aproximado, a partir de la palabra ejemplo.

Surge una pregunta lógica: ¿Por qué, en comparación con el cálculo según el pasaporte (arriba), este cálculo anterior dio resultados completamente diferentes y dónde está el cálculo correcto?

Respuesta: Error en 72 litros por día. Ninguna caldera de gasóleo funcionará las 24 horas del día.

Como dije, las calderas de diesel tienen una automatización muy seria. Caldera 2/3 días, estará apagada, no encendida. Por lo tanto, el cálculo debe incluir no 24 horas de trabajo, sino 8 horas. Es decir, el combustible para la temporada no es de 10449 litros, sino de 3483 litros.

Además, las calderas modernas tienen trucos tecnológicos que también reducen el consumo de combustible, como los quemadores de etapas múltiples, los quemadores de circulación turbo.

Un momento más. El cálculo dado al principio del artículo se basa en los datos de pasaporte de las calderas, que se compilaron teniendo en cuenta la calidad del combustible del país del fabricante. Además, el consumo de la caldera indicado en el pasaporte está ligeramente subestimado, ya que implica un aislamiento perfecto de la casa, la temperatura exterior es de menos 10-15˚C y se da a una casa ya calentada (modo de mantenimiento de calor).

Por lo tanto, el cálculo correcto del consumo de combustible para la temporada de calefacción estará entre 1957,5 litros según el pasaporte y 3483 liras según el cálculo. Recuerda que pensé que la casa estaba a 300 metros.

Encendido de la estufa

Al encender la estufa durante el ejercicio, es necesario inspeccionar cada vez la chimenea y el recipiente inferior para detectar la presencia de agua en ellos. Si no está allí, puede llenar el aceite (generalmente alrededor de 2-3 litros). Es necesario realizar la ignición con una mecha encendida, que se introduce en el recipiente a través del orificio. El aceite suele alcanzar la temperatura de funcionamiento en no más de 5 minutos, pero hay casos en los que la temperatura se alcanza antes.

Para acelerar este proceso, puede agregar unos 100 ml de queroseno al aceite usado. El orificio en el recipiente inferior debe dejarse abierto literalmente un par de centímetros, y luego, deslizando o moviendo el amortiguador, puede regular el proceso de combustión.

1. Construcción de calderas

2.1.1. Categoría de la sala de calderas para explosión e incendio.

el riesgo de incendio se determina de acuerdo con la "Lista de locales y edificios

instalaciones de energía del Ministerio de Energía de la URSS con indicación de categorías para explosión e incendio

y peligro de incendio.

2.1.2. Las salas de calderas deben tener un agua natural o

ventilación e iluminación forzada que cumplan con los requisitos de la Ley de

normas para el diseño de empresas industriales.

2.1.3. (Excluido. Rev. No. 2)

2.1.4. Las paredes interiores de las instalaciones de producción deben ser

liso y pintado con pintura impermeable en colores claros.

2.1.5. El piso de la sala de calderas en la marca de servicio y

a continuación debe tener un recubrimiento fácil de limpiar.

El principio de funcionamiento de la caldera.

La caldera consta de dos recipientes metálicos conectados por un tubo. Se instala una chimenea en la parte superior, cuya longitud debe ser de al menos un metro. El contenedor inferior está diseñado para llenar la minería, donde la capa superior de aceite se calienta y se convierte en vapor de aceite. Al ascender, el vapor entra en el tubo perforado, se mezcla con el aire, llega al depósito superior y se quema. Los productos de la combustión salen por la chimenea; así, la caldera calienta el ambiente, pero no emite residuos tóxicos.

Calderas de calefacción de gasóleo

Una caldera sin circuito de agua puede calentar libremente un garaje de unos 40 metros cuadrados. M. En cuanto a los productos con circuito de agua, le permiten mantener una temperatura agradable en habitaciones bastante grandes incluso en heladas severas. Además, el consumo de combustible es de 0,5 a 1 litro por hora, lo que permite ahorrar significativamente en recursos energéticos.

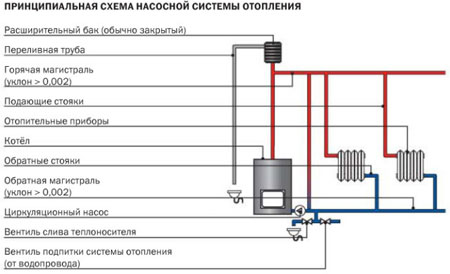

Sistema de calefacción por bomba

Sistema de calefacción por bomba. Bomba de circulación

La caldera de minería se puede hacer de un solo circuito o de dos circuitos, según las necesidades del propietario. Si usa el refrigerante solo para calefacción, necesita una caldera de circuito único.La segunda opción le permite calentar la habitación y obtener agua caliente para uso doméstico, para esto hay un intercambiador de calor incorporado en el tanque superior.

Video: una variante del horno para hacer ejercicio antes de conectar la camisa de agua

El principio de funcionamiento de una caldera de este tipo también es bastante simple: desde el tanque de suministro, la bomba envía gases de escape a la cámara de evaporación, donde se calienta y se convierte en vapor. El vapor sube a la cámara de combustión, se mezcla con el aire y calienta el agua del circuito. El agua caliente entra por tuberías y baterías, calienta la habitación y vuelve a la caldera.

Como muestra la práctica, una caldera de aceite usado es un dispositivo de calefacción eficiente, que también es asequible

Como muestra la práctica, una caldera de aceite usado es un dispositivo de calefacción eficiente, que también es asequible

Como muestra la práctica, una caldera de aceite usado es un dispositivo de calefacción eficiente, que también es asequible

Conclusiones sobre el cálculo del consumo 1

Con base en los datos de consumo de combustible, puede estimar el costo de calefacción para la temporada.

- Tomamos la temporada de calefacción de 6 meses, o 180 días.

- Para una casa de 300 metros se requiere una caldera de 30 kW (1 kW cada 10 metros).

- Seleccionamos una caldera de la lista anterior por 34,9 kW, que consume un promedio de 12 litros de combustible diesel por día. (10,0-14,5 l).

- El consumo máximo de combustible durante 180 días será de 180 × 14,5 = 2610 litros.

- Entendemos que nadie se ahogará al máximo en toda la temporada. Creemos que durante 90 días de la temporada de calefacción la caldera funciona al 100% y 90 días al 50%.

- Obtenemos: 90 × 14,5 + 90 × 14,5 / 2 = 1305 + 652,5 = 1957,5 litros.

- El combustible diesel cuesta 1957,5 litros (al por menor a 38 rublos) 74385 rublos (1240 rublos por mes).

En el artículo "Cálculo simplificado del sistema de calefacción" mostré el cálculo de la potencia de la caldera de calefacción. A continuación se muestra otro cálculo que mostrará resultados diferentes.