Válvula de control.

Esta válvula es similar a una válvula reductora de presión. La válvula de control tiene un actuador especial, generalmente neumático o eléctrico, conectado a un regulador automático. La unidad de control es un dispositivo que mide el flujo, la temperatura o la presión del fluido y los compara con el nivel deseado. La unidad de control emite un comando que establece la posición deseada del cuerpo de trabajo. El movimiento del cuerpo de trabajo en las válvulas de control puede ser de traslación o de rotación; Estructuralmente, la mayoría de las veces son de tipo válvula o acelerador. Las válvulas de control se utilizan ampliamente para controlar la presión o el flujo de un líquido. Tal válvula rara vez está completamente cerrada o abierta. En la válvula de control, el flujo se estrangula, lo que va acompañado de una caída de presión. En este sentido, dicha válvula debe tener una alta resistencia a la acción erosiva del flujo de fluido. La caída de presión puede provocar cavitación en líquidos y ruido en flujos de gas o vapor (cm. CAVITACIÓN). Se han desarrollado diseños especiales de válvulas de control con mayor resistencia a la cavitación y ruido reducido. Las válvulas de control funcionan en condiciones más adversas que la mayoría de los otros tipos de válvulas.

Válvulas de seguridad de drenaje.

Las válvulas de seguridad y drenaje son dispositivos para reducir automáticamente la presión en recipientes cerrados cuando alcanza un límite peligroso. Estas válvulas se utilizan en una amplia variedad de dispositivos técnicos, desde cafeteras, ollas a presión y sistemas de calefacción de calderas hasta centrales eléctricas, donde la presión alcanza los 30 MPa, y sistemas hidráulicos de potencia, en los que la presión puede alcanzar los 70 MPa. Existe una clara diferencia entre las válvulas de seguridad y las de drenaje. Una válvula de seguridad es un tipo especial de válvula de drenaje accionada por resorte que está diseñada para abrirse momentáneamente para liberar una gran cantidad de vapor o gas a la vez y luego volver a cerrarse abruptamente. Las válvulas de drenaje se utilizan para ventilar a la atmósfera en sistemas líquidos y las válvulas de seguridad en sistemas de vapor y gas a alta presión.

La válvula de drenaje se abre ligeramente cuando la presión en el recipiente alcanza un valor establecido (bajo) y aumenta lentamente la liberación de líquido a medida que aumenta la presión. La válvula de drenaje generalmente se usa donde no es deseable o no es necesario liberar grandes volúmenes del fluido de trabajo.

Válvula de compuerta.

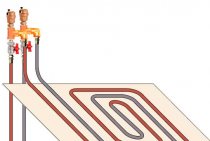

Las válvulas de compuerta se usan comúnmente en sistemas de tuberías industriales donde la válvula debe estar completamente cerrada o completamente abierta. Tal válvula se llama válvula de retención. Cuando la válvula está abierta, el flujo pasa casi sin oposición. En las puertas, el amortiguador se baja en las guías. En las válvulas de compuerta de doble asiento con cuña, los discos se presionan contra los asientos debido a su acuñamiento cuando se mueve el vástago. En válvulas con rotación de vástago, el extremo inferior del vástago se enrosca en el amortiguador; la rotación del vástago sube y baja el amortiguador. Las válvulas de vástago ascendente, que ocupan más espacio en la posición abierta, tienen una parte superior roscada del vástago y una tuerca con arandelas de empuje en el volante. La tuerca mueve el vástago cuando se gira el volante.

Recomendaciones de selección de válvulas

Debido al hecho de que las válvulas bridadas están muy extendidas, su selección debe abordarse con mucho cuidado y escrupulosidad. Si el dispositivo se elige incorrectamente, existe la posibilidad de que falle pronto. Al comprar una herramienta, hay varios parámetros clave a considerar:

- el material del que está hecho el cuerpo;

- tipo de caparazón;

- tipo de mecanismo de accionamiento.

Las válvulas, cuyo cuerpo está hecho de acero, son duraderas y duraderas, pero se recomienda instalarlas en tuberías a través de las cuales se transportan vapor, gas, productos derivados del petróleo o agua. La ventaja del acero aleado es que es capaz de soportar bajas temperaturas ambientales, llegando a los 60 grados bajo cero.

Las válvulas fabricadas en acero inoxidable tienen una alta resistencia a la corrosión, así como resistencia a los elementos químicos agresivos. Las válvulas bridadas fabricadas en acero inoxidable son muy utilizadas en la industria alimentaria, porque aquí es necesario mantener una alta pureza del medio que se transporta a través de la tubería. Las piezas de hierro fundido tienen baja resistencia a los factores ambientales, y también son frágiles y tienen una gravedad específica sólida. Se recomienda instalar dichos mecanismos en los sistemas de suministro de agua.

Al comprar una válvula de cierre, debe considerar el diseño de su cuerpo, que puede ser totalmente soldado o plegable. El tamaño de la pieza y la capacidad para realizar uno u otro tipo de reparación dependerán del diseño. Las piezas de repuesto totalmente soldadas tienen un cuerpo de una sola pieza que no permite la posibilidad de realizar medidas de revisión, por lo tanto, dicha válvula debe instalarse en aquellas áreas donde la regulación del flujo del medio es extremadamente rara.

Esta precaución es necesaria para prolongar la vida útil del dispositivo.

El diseño de las válvulas plegables consta de partes separadas que, si es necesario, pueden reemplazarse si alguna de ellas queda inutilizable. Precisamente por el hecho de que la válvula está desmontada, se puede utilizar para realizar cualquier tipo de trabajo de reparación, pero dicha herramienta es muy costosa.

Dependiendo de las especificaciones del proceso, es posible elegir una válvula bridada con un mecanismo de control adecuado. El mecanismo de accionamiento más simple para válvulas bridadas es el mango, con el que la válvula se transfiere al modo abierto o cerrado. Al elegir una válvula para regular el flujo de sustancias espesas, se debe tener en cuenta que el mango debe ser fuerte y estar hecho de materiales duraderos.

Otro tipo común de mecanismo de accionamiento es una caja de engranajes, que debe instalarse en tuberías si su sección transversal es superior a 300 mm. La varilla es impulsada por un volante, que comienza a girar cuando se cambia el interruptor de palanca. Los dispositivos automáticos están representados por sistemas de control neumáticos y eléctricos, con los que puede controlar la válvula incluso a distancia. Dichos dispositivos contribuyen a la regulación más eficiente de todos los procesos técnicos.

Dispositivos de seguridad para actuadores neumáticos

Los actuadores de freno multicircuito se caracterizan por la autonomía de cada circuito, que se manifiesta en la preservación de sus prestaciones en caso de despresurización o fallo de uno o más circuitos incluidos en el accionamiento.

En los accionamientos neumáticos de circuitos múltiples, la autonomía de los circuitos se realiza mediante válvulas de protección: triples, dobles y simples.

***

Válvula de seguridad doble

La doble válvula protectora (Fig. 1, a) sirve para distribuir el aire comprimido proveniente del compresor en dos circuitos y mantener la presión en un circuito si el otro está dañado. El aire comprimido del compresor, después de haber pasado el regulador de presión y la protección anticongelante, ingresa a la cavidad central y, después de expulsar dos válvulas planas, pasa a través de la salida al circuito del sistema de freno auxiliar y, al mismo tiempo, a través de la otra salida, al circuito de los sistemas de estacionamiento y repuestos del tractor y el remolque.

Si se produce una fuga de aire en uno de los circuitos, por ejemplo, conectado a la salida derecha, entonces el pistón central, junto con la válvula de láminas derecha, se moverán hacia la derecha bajo la acción de la presión del aire en la salida izquierda y presionarán contra el pistón de tope (la válvula permanece cerrada).

Tan pronto como la presión en la cavidad central sea mayor que la fuerza del resorte del primer pistón de empuje, la válvula de placa derecha se alejará del pistón central y el exceso de aire escapará hacia el circuito con fugas.

Lo mismo ocurrirá en caso de aumento del caudal de aire en uno de los circuitos. Si uno de los circuitos está dañado, la doble válvula de protección mantiene una presión de 0,52 ... 0,54 MPa en el otro circuito.

***

Triple válvula de seguridad

La triple válvula de seguridad (Fig. 1, c) distribuye el aire procedente del compresor en tres circuitos autónomos y, en caso de avería de uno de ellos, mantiene la presión en los circuitos sanos.

El aire comprimido del compresor ingresa a las cavidades izquierda y derecha y, cuando la presión sube a 0,52 MPa, abre las válvulas izquierda y derecha, venciendo la resistencia de sus resortes. Al doblar las membranas izquierda y derecha, el aire comprimido ingresa a través de las salidas a los circuitos de los mecanismos de freno de trabajo de las ruedas del eje delantero y el remolque, así como a las ruedas del bogie trasero y el remolque.

Al mismo tiempo, el aire comprimido abre las válvulas de derivación izquierda y derecha, entra en la cavidad central y, a una presión de 0,51 MPa, abre la válvula central y pasa por la salida al circuito de descarga.

Si uno de los circuitos está despresurizado, la presión en la cavidad de la válvula de protección asociada a él disminuirá y, bajo la acción del resorte, la válvula del circuito dañado se cerrará.

Si la línea de suministro proveniente del compresor está despresurizada, todas las válvulas se cerrarán bajo la acción de sus resortes y la presión en ellas permanecerá en los circuitos.

***

Válvula de seguridad simple

Se utiliza una sola válvula de seguridad (Fig. 2) para conectar los dos circuitos del sistema de frenos y garantizar su funcionamiento independiente. Su función es mantener la presión en el receptor del tractor en caso de caída de presión de emergencia en la línea del remolque y proteger el remolque del frenado espontáneo en caso de caída repentina de presión en el receptor del tractor.

A una presión de 0,55 MPa, el aire comprimido que ingresa por el canal de entrada, venciendo la resistencia del resorte de retorno del pistón, levanta la membrana y pasa al canal de salida, y desde allí, a través de la válvula de retención, ingresa a la línea de suministro del remolque.

Cuando la presión en el canal de entrada cae por debajo de 0,545 MPa, el resorte de retorno del pistón devuelve la membrana a su lugar. La válvula de retención no permite que el aire comprimido de la línea de suministro ingrese al canal de salida debajo de la membrana.

***

Disciplinas academicas

- Gráficos de ingeniería

- MDK.01.01. "Dispositivo de coche"

- Mapa de secciones

- Dispositivo general del coche.

- motor del coche

- transmisión de coche

- Direccion

- Sistema de frenos

- Suspensión

- ruedas

- Cuerpo

- Equipo eléctrico del vehículo

- Fundamentos de la teoría del automóvil.

- Fundamentos del diagnóstico técnico.

- Fundamentos de hidráulica e ingeniería térmica.

- Metrología y normalización

- Maquinas Agreecultural Equipos Agreecultural

- Conceptos basicos de agronomia

- Transporte de mercancías peligrosas

- Ciencia de los Materiales

- Gestión

- mecanica tecnica

- Consejos para un estudiante de posgrado

Olimpiadas y pruebas

- "Gráficos de ingeniería"

- "Técnica Mecánica"

- "Motor y sus sistemas"

- "chasis de coche"

- "Equipo eléctrico del automóvil"

Materiales.

Las válvulas están fabricadas en diversos materiales: fundición gris o fundición dúctil, bronce, acero al carbono o acero inoxidable y aleaciones a base de níquel como monel e inconel. Estos materiales varían en costo, rango de temperatura de funcionamiento y resistencia a la corrosión y se enumeran en orden ascendente de costo.El hierro fundido gris es adecuado para la mayoría de las aplicaciones no críticas, especialmente en plomería. El bronce tiene una alta resistencia a la corrosión y se usa para ambientes corrosivos. El acero al carbono es resistente y se puede utilizar a altas presiones. El acero al cromo-molibdeno es resistente al calor y se utiliza a altas temperaturas (alrededor de 600 °C), por ejemplo, en plantas de calefacción. El acero inoxidable y las aleaciones de níquel tienen mayor resistencia a la corrosión que el bronce y alta resistencia al calor. CORROSIÓN DE METALES; PROPIEDADES MECÁNICAS DE LOS METALES.

Las válvulas fabricadas con estos materiales se utilizan a presiones desde menos de 0,5 MPa (sistemas de suministro de agua urbana) hasta 70 MPa (actuadores hidráulicos). La temperatura de funcionamiento puede variar de 255°C (hidrógeno líquido) a 800°C (turbinas de gas). Los materiales baratos, como el hierro fundido gris, a veces se recubren con epoxi para resistir la corrosión.

Las partes internas de la válvula pueden fabricarse con los mismos materiales que el cuerpo, pero también se utilizan plásticos, caucho y revestimientos duros. Como materiales de sellado que sellan el asiento, el vástago y la válvula, se suele utilizar algodón, teflón, caucho o grafito, según el tipo de medio de trabajo y la temperatura. Los materiales de sellado deben proporcionar un buen sellado y, al mismo tiempo, una baja fricción para garantizar el libre movimiento del vástago.

CONDUCE

Las válvulas suelen tener algún tipo de actuador. El actuador más simple es un volante de válvula lineal o una palanca giratoria. Se pueden utilizar dispositivos especiales, como un tren de engranajes, para girar el volante. A menudo se utilizan actuadores hidráulicos o neumáticos de potencia. Estos actuadores pueden generar las fuerzas significativas requeridas para mover válvulas en sistemas de alta presión o en ubicaciones remotas, o para operar múltiples válvulas desde una sola consola. Los actuadores de válvulas de diafragma accionados por resorte suelen utilizar aire comprimido. El aire comprimido mueve el diafragma con el vástago en una dirección y el resorte en la dirección opuesta. Los motores eléctricos también se utilizan a menudo como accionamientos. ver también SERVO; CONTROL Y REGULACIÓN AUTOMÁTICA.

Podlesny N.I., Rubanov V.G. Elementos del sistema automático de control y seguimiento. Kiev, 1982

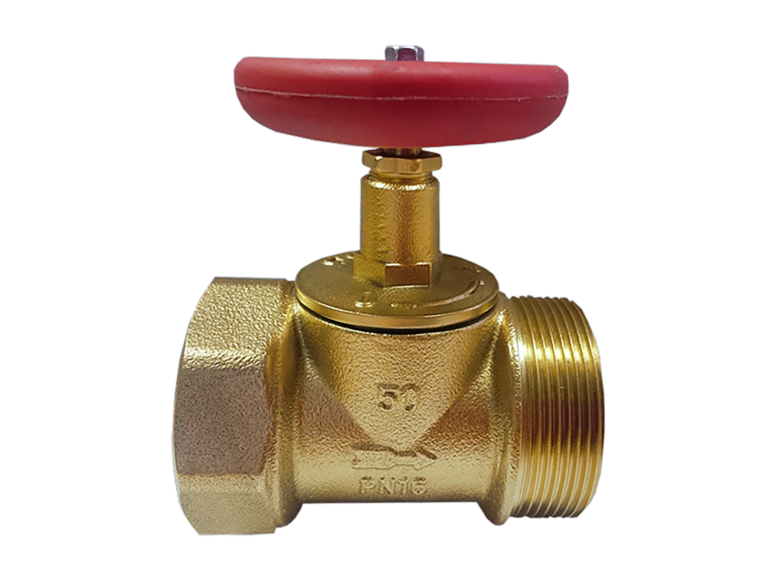

Modelos de válvulas bridadas populares

Hoy en día, hay varias variedades de válvulas de cierre. Todo depende de qué método se utilice para anular el entorno de trabajo. La lista de modelos populares incluye los siguientes mecanismos:

- tornillo;

- portón;

- bola;

- corcho.

Para piezas roscadas, la válvula móvil se sujeta con una conexión roscada. Debe presionarse contra el asiento, que se encuentra en el cilindro principal de la válvula. La empaquetadura del prensaestopas está representada por una arandela de sellado, que garantiza la estanqueidad del dispositivo.

Las desventajas específicas del mecanismo incluyen el hecho de que pasa el agua en una sola dirección, y sus tubos de goma o paronita se desgastan periódicamente y deben cambiarse. Si entra arena o incrustaciones en el cilindro, las juntas pueden destruirse total o parcialmente.

El diseño de las válvulas de compuerta es muy similar a una válvula de compuerta, ya que su vástago roscado permite bajar la válvula cónica entre dos espejos.En lugar de empaquetaduras, se pueden instalar sellos de goma o arcilla polimérica, que difieren en su vida útil durante un largo período de tiempo.

Para la fabricación de racores con brida esférica se utiliza latón o acero inoxidable, y el diseño es de bola con orificios pasantes. El giro de la manija asegura la rotación de la bola ubicada en el cilindro de la válvula, y su fijación se realiza mediante un par de asientos anulares de teflón o fluoroplástico. Para el sellado se recomienda utilizar el mismo material.

El flujo de líquido en las válvulas macho bridadas se bloquea por medio de un tapón cónico equipado con un orificio pasante. Los problemas típicos con tales dispositivos incluyen el hecho de que el prensaestopas debe cambiarse periódicamente.