AFIRMAR

1. El método de licuefacción directa del carbón, que comprende las siguientes etapas:

(1) preparar una suspensión de carbón a partir de carbón crudo y un catalizador;

(2) mezclar la suspensión de carbón con hidrógeno y pretratamiento de la mezcla, seguido de su suministro al sistema de reacción para llevar a cabo la reacción de licuefacción;

(3) separar los productos de reacción retirados del reactor en un separador (9, 10) para formar una fase líquida y una fase gaseosa, donde la fase líquida se somete a fraccionamiento en una columna de destilación (11) a presión atmosférica para obtener una producto en forma de fracción de combustible diesel y producto residual;

(4) alimentar el producto residual obtenido en la columna de presión atmosférica a una columna de destilación al vacío (12) para su separación en destilado y residuo;

(5) mezclar la fracción de combustible diesel y el destilado para formar una mezcla, y luego alimentar la mezcla al reactor de hidroprocesamiento de lecho fluidizado de circulación forzada (13) para llevar a cabo el proceso de hidrogenación;

(6) fraccionamiento de los productos de hidrogenación en productos derivados del petróleo y un disolvente donante de hidrógeno reciclado a la etapa (1).

2. El método según la reivindicación 1, en el que la etapa (1) incluye las siguientes operaciones:

(a) convertir el carbón crudo en polvo de carbón con un tamaño de partícula dado después de secar y moler el carbón crudo en un aparato de pretratamiento; (b) tratar la materia prima del catalizador (3) y el polvo de carbón en el aparato de preparación del catalizador (4) para obtener un polvo de catalizador de licuefacción de carbón ultrafino; (c) mezclar en el aparato (5) para preparar una suspensión del catalizador de licuefacción de carbón y polvo de carbón con un disolvente donador de hidrógeno (16) para formar una suspensión de carbón.

3. El método de la reivindicación 1, donde el paso de reacción de licuefacción del carbón incluye los siguientes pasos:

(a) alimentar la suspensión de carbón después de mezclarla con hidrógeno (6) y precalentarla en el primer reactor de lecho fluidizado (7) con circulación forzada para llevar a cabo la reacción de licuefacción para obtener productos de reacción que salen del reactor; (b) alimentar los productos de reacción que salen del primer reactor de lecho fluidizado (7), después de mezclarlos con hidrógeno, al segundo reactor de lecho fluidizado (8) con circulación forzada para continuar la reacción de licuefacción, operando dichos reactores de lecho fluidizado en la siguiente reacción condiciones: temperatura de reacción 430-465°C; presión de reacción 15-19 MPa; la relación de las cantidades de gas y líquido 600-1000 nl/kg; tasa volumétrica de suspensión de carbón 0,7-1,0 t/m3 h; el grado de adición del catalizador Fe/carbón seco = 0,5-1,0% en peso.

4. El método de acuerdo con la reivindicación 1, en el cual la etapa (3) incluye las siguientes operaciones:

(a) alimentar la corriente de productos de reacción a un separador de alta temperatura (9) para la separación en una fase gaseosa y una fase líquida, mientras que la temperatura en el separador de alta temperatura se mantiene a 420°C;

(b) alimentar la fase gaseosa desde el separador de alta temperatura (9) al separador de baja temperatura (10) para su posterior separación en gas y líquido, mientras que la temperatura en el separador de baja temperatura se mantiene a temperatura ambiente.

5. El método de acuerdo con la reivindicación 2, en el que se utiliza como catalizador de licuefacción -FeOOH, cuyas partículas tienen un diámetro de 20-30 nm y una longitud de 100-180 nm, y el catalizador contiene azufre en una relación molar de S/Fe=2.

6. El método según la reivindicación 1, en el que la hidrogenación en la etapa (5) se lleva a cabo bajo las siguientes condiciones: temperatura de reacción 330-390°C; presión de reacción 10-15 MPa; la relación de las cantidades de gas y líquido 600-1000 nl/kg; velocidad espacial 0,8-2,5 h-1.

7. El método según la reivindicación 1, en el que el disolvente donador de hidrógeno reciclado es un producto de petróleo licuado hidrogenado con un punto de ebullición en el intervalo de 220-450°C.

8. Proceso según la reivindicación 1, donde el residuo en la columna de destilación al vacío (12) tiene un contenido de sólidos del 50-55% en peso.

9. El método de acuerdo con la reivindicación 1, donde la mezcla de la fracción de combustible diesel que sale de la columna de presión atmosférica y el destilado de la columna de vacío tiene un punto de ebullición de C 5 en el rango de 530°C.

102. El proceso según la reivindicación 1, en el que el reactor de hidroprocesamiento de lecho fluidizado de circulación forzada (13) es un reactor interno, en el que se instala una bomba de circulación cerca del fondo del reactor, y el catalizador en el reactor se puede reemplazar durante la operación.

AFIRMAR

1. Un método para quemar carbón, que incluye secarlo, molerlo hasta un estado finamente disperso, mezclar carbón molido con un flujo de gas que contiene oxígeno dirigido y quemarlo, caracterizado porque el carbón molido se calienta a una temperatura de semicoquización de al menos al menos 500 ° C, se liberan hidrocarburos gaseosos volátiles, que luego se dividen en fracciones líquidas y gaseosas por condensación, y el semicoque obtenido al calentar el carbón molido se mezcla con el flujo de gas que contiene oxígeno dirigido y se quema.

2. El método de acuerdo con la reivindicación 1, caracterizado porque el secado del carbón molido se lleva a cabo simultáneamente con la molienda del carbón.

3. El método de acuerdo con la reivindicación 1, caracterizado porque el carbón molido se calienta a una temperatura de semicoquización mezclándolo con un portador de calor gaseoso.

4. El método de acuerdo con la reivindicación 1, caracterizado porque el carbón molido se calienta a la temperatura de semicoquización mezclándolo con un portador de calor sólido que tiene una temperatura de 800-1300°C.

5. El método según la reivindicación 3, caracterizado porque los portadores de calor gaseosos son gases formados durante la combustión de al menos una porción de hidrocarburos gaseosos volátiles.

6. El método según la reivindicación 3, caracterizado porque el refrigerante gaseoso son los gases formados durante la combustión de al menos una parte del semicoque resultante.

7. El método según la reivindicación 4, caracterizado porque el portador de calor sólido es el semicoque resultante.

8. El método de acuerdo con la reivindicación 4, caracterizado porque el portador de calor sólido es arena de cuarzo.

9. El método de acuerdo con la reivindicación 4, caracterizado porque el portador de calor sólido es un material cerámico disperso.

10. El método de acuerdo con la reivindicación 4, caracterizado porque el portador de calor sólido es el carbón.

11. El método de acuerdo con la reivindicación 4, caracterizado porque el portador de calor sólido es un óxido de una sustancia inorgánica con un tamaño de fracción de 0.5-5 mm.

12. El método de acuerdo con la reivindicación 9, ó 10 ó 12, caracterizado porque el refrigerante después de su uso se separa del semicoque por tamizado.

13. El método de acuerdo con la reivindicación 1, caracterizado porque la fracción gaseosa de los hidrocarburos volátiles se quema total o parcialmente.

14. El método según la reivindicación 13, caracterizado porque la fracción gaseosa de los hidrocarburos volátiles se purifica de las sustancias que contienen azufre antes de la combustión.

15. El método de acuerdo con la reivindicación 1, caracterizado porque el calentamiento del carbón molido a la temperatura de semicoquización se realiza en una cámara de vórtice mezclándolo con gas caliente.

Respuestas al párrafo 19

1. ¿Cuáles son las principales fuentes naturales de hidrocarburos que conoces?Petróleo, gas natural, esquisto, carbón.

2. ¿Cuál es la composición del gas natural? Muestre en el mapa geográfico los yacimientos más importantes: a) gas natural; hervir; c) carbón.

3. ¿Qué ventajas tiene el gas natural frente a otros combustibles? ¿Para qué se utiliza el gas natural en la industria química?El gas natural, en comparación con otras fuentes de hidrocarburos, es el más fácil de extraer, transportar y procesar. En la industria química, el gas natural se utiliza como fuente de hidrocarburos de bajo peso molecular.

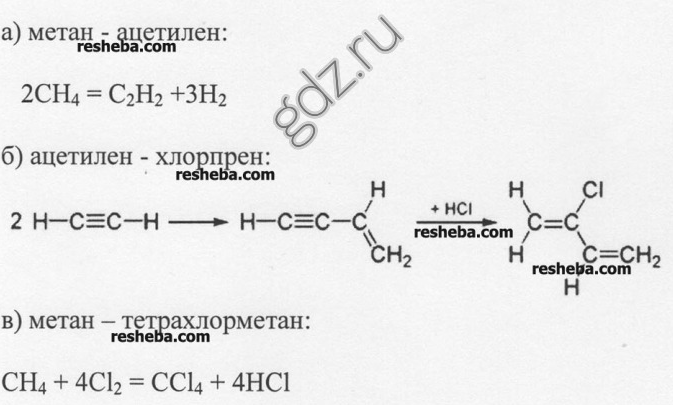

4. Escriba las ecuaciones de reacción para obtener: a) acetileno a partir de metano; b) caucho de cloropreno a partir de acetileno; c) tetracloruro de carbono a partir de metano.

5. ¿Cuál es la diferencia entre los gases asociados del petróleo y el gas natural?Los gases asociados son hidrocarburos volátiles disueltos en el petróleo. Su aislamiento se produce por destilación. A diferencia del gas natural, puede liberarse en cualquier etapa del desarrollo de un campo petrolero.

6.Describir los principales productos obtenidos a partir de los gases asociados del petróleo Principales productos: metano, etano, propano, n-butano, pentano, isobutano, isopentano, n-hexano, n-heptano, hexano e isómeros de heptano.

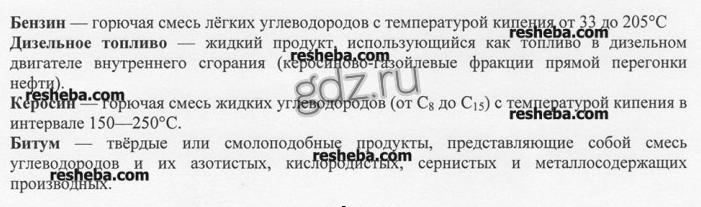

7. Nombre los productos petrolíferos más importantes, indique su composición y áreas de aplicación.

8. ¿Qué aceites lubricantes se utilizan en la producción?: aceites para engranajes, aceites industriales, aceites de corte para máquinas herramienta, etc.

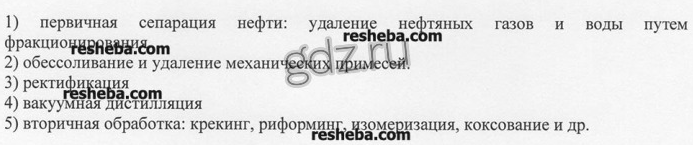

9. ¿Cómo se realiza la destilación del aceite?

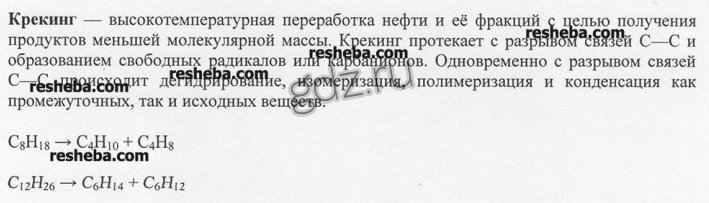

10. ¿Qué es el craqueo de aceite? Haga una ecuación para las reacciones de la división de hidrocarburos y en este proceso.

11. ¿Por qué no se puede obtener más del 20% de gasolina durante la destilación directa del aceite?Porque el contenido de la fracción de gasolina en el aceite es limitado.

12. ¿Cuál es la diferencia entre el craqueo térmico y el craqueo catalítico? Dar una descripción de las gasolinas de craqueo térmico y catalítico.En el craqueo térmico, es necesario calentar los reactivos a altas temperaturas, en el craqueo catalítico, la introducción de un catalizador reduce la energía de activación de la reacción, lo que puede reducir significativamente la reacción temperatura.

13. ¿Cómo se puede distinguir prácticamente la gasolina craqueada de la gasolina de destilación directa? más resistente a la detonación y recomendado para uso en motores de combustión interna.

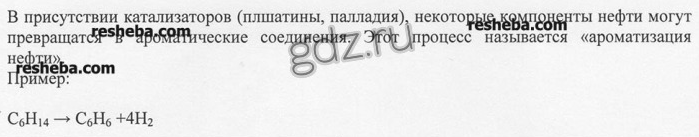

14. ¿Qué es la aromatización del aceite? Escribe ecuaciones de reacción que expliquen este proceso.

15. ¿Cuáles son los principales productos obtenidos de la coquización del carbón?Naftaleno, antraceno, fenantreno, fenoles y aceites de hulla.

16. ¿Cómo se produce y dónde se utiliza el coque?El coque es un producto sólido poroso de color gris que se obtiene mediante la coquización del carbón de coco a temperaturas de 950-1100ºC sin oxígeno. Se utiliza para la fundición de hierro, como combustible sin humo, agente reductor de mineral de hierro y polvo de hornear para materiales de carga.

17. ¿Cuáles son los principales productos que se obtienen: a) del alquitrán de hulla; b) del agua de alquitrán; c) del gas de horno de coque? ¿Dónde se aplican? ¿Qué sustancias orgánicas se pueden obtener del gas de horno de coque? a) benceno, tolueno, naftaleno - industria química b) amoníaco, fenoles, ácidos orgánicos - industria química c) hidrógeno, metano, etileno - combustible.

18. Recordar todas las principales formas de obtener hidrocarburos aromáticos. ¿Cuál es la diferencia entre los métodos de obtención de hidrocarburos aromáticos a partir de los productos de coquización del carbón y del petróleo? Escriba las ecuaciones de las reacciones correspondientes. Se diferencian en los métodos de obtención: el refinado del petróleo primario se basa en la diferencia en las propiedades físicas de varias fracciones, y la coquización se basa únicamente en las propiedades químicas del carbón.

19. Explique cómo, en el proceso de solución de los problemas energéticos del país, se mejorarán las formas de procesamiento y aprovechamiento de los recursos naturales de hidrocarburos, búsqueda de nuevas fuentes de energía, optimización de los procesos de producción y refinación de petróleo, desarrollo de nuevos catalizadores para reducir la costo de toda la producción, etc.

20. ¿Cuáles son las perspectivas de obtención de combustible líquido a partir del carbón?En el futuro es posible obtener combustible líquido a partir del carbón, siempre que se reduzca el coste de su producción.

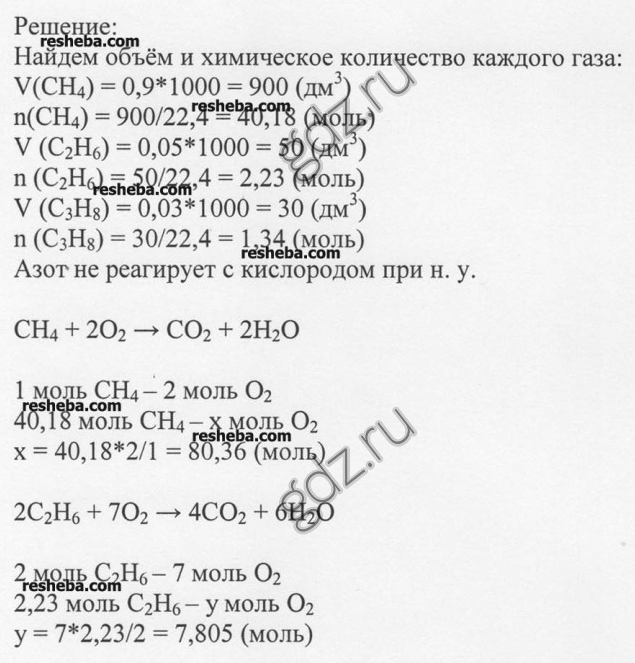

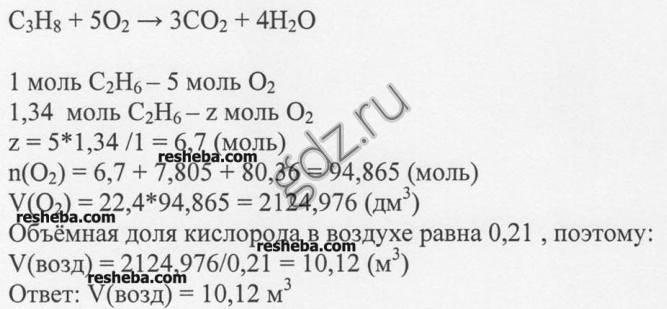

Tarea 1. Se sabe que el gas contiene 0,9 metano, 0,05 etano, 0,03 propano, 0,02 nitrógeno en fracciones de volumen. ¿Qué volumen de aire se requiere para quemar 1 m3 de este gas en condiciones normales?

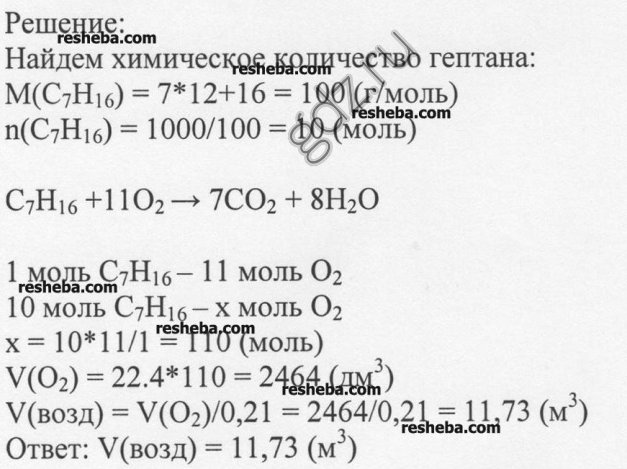

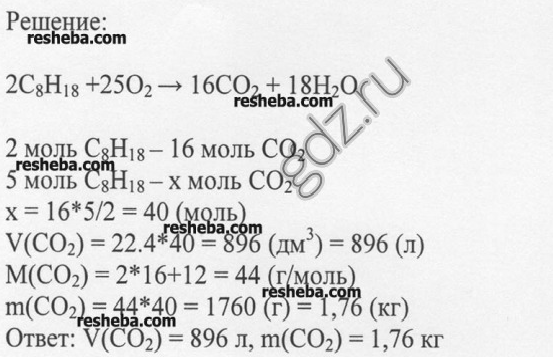

Tarea 3. Calcular qué volumen (en l) y qué masa (en kg) de monóxido de carbono (IV) se obtendrá quemando 5 moles de octano (n.o.).

2 hidrogenación

La hidrogenación del lignito es un proceso de transformación directa del carbón en combustibles sintéticos de estados de agregación líquidos y gaseosos, que se produce a alta presión y temperatura relativamente alta.

Esta dirección del procesamiento del carbón se está explorando en diferentes países del mundo.En el extranjero, esta tecnología ha recibido la mayor introducción industrial en Sudáfrica, donde operan cuatro plantas, con una capacidad anual total de alrededor de 8-10 millones de toneladas de combustible líquido. El trabajo se lleva a cabo utilizando la tecnología patentada SASOL basada en el método mejorado de Fischer-Tropsch. Dado que SASOL tiene una política de mantener altos pagos por el derecho de uso de la tecnología, esto conlleva a un alto costo de su implementación industrial en otros países.[]

La preparación de lignito incluye trituración, secado, preparación de pasta de hidrogenato de carbón. La molienda se lleva a cabo hasta un tamaño de partícula inferior a 0,1 mm; para aumentar la reactividad de la superficie, se implementa en desintegradores. En este caso, la superficie específica externa aumenta de 20 a 30 veces, el volumen de los poros de transición, de 5 a 10 veces. Luego se seca el carbón. Los poros se llenan de humedad, lo que impide la penetración de reactivos en la materia del carbón, se libera durante el proceso en la zona de reacción, reduciendo la presión parcial de H2, y también aumenta la cantidad de aguas residuales. Para el secado, se utilizan secadores de vapor tubulares, cámaras de vórtice, tubos de secado en los que el carbón se seca hasta un contenido de humedad residual del 1,5%. El portador de calor son gases de combustión calientes con un contenido mínimo de O2 (0,1-0,2%) para que el carbón no sufra oxidación. El carbón no se calienta por encima de 150-200 ° C para evitar una disminución de la reactividad.

Requisitos para la alimentación de lignito para licuefacción

Sobre la base de un gran material experimental, se ha demostrado que el carbón con buena hidráulica contiene de 65 a 85 % de C, más de 5 % de H y tiene más de 30 % de rendimiento volátil (V). Contenido de humedad racional del carbón inicial para el proceso de hidrogenación - Wrt = 10-15 %, contenido de cenizas Ad = 10-12 %, valor d

El esquema de hidrogenación más común se muestra en la Figura 1.2 []

Arroz. 1.2 - Esquema de obtención de combustible líquido sintético a partir de lignito

Dinámica del consumo de gas a partir del carbón en el mundo

| Uso previsto | Uso en 2001, MW para gas | Participación en 2001, % | Puesta en marcha antes de finales de 2004, MW para gas | Incremento anual de capacidad en 2002-2004, % |

| Producción química | 18 000 | 45 | 5 000 | 9,3 |

| Gasificación intraciclo (generación de electricidad) | 12 000 | 30 | 11 200 | 31 |

| Síntesis de Fischer-Tropsch | 10 000 | 25 | ||

| TOTAL | 40 000 | 100 | 17 200 | 14,3 |

Los datos proporcionados demuestran claramente la aceleración de la dinámica de la participación de la gasificación del carbón en la industria global. El creciente interés en la gasificación intraciclo del carbón en los países desarrollados se debe a dos razones.

En primer lugar, las centrales térmicas con gasificación intraciclo son ambientalmente menos peligrosas. Gracias al pretratamiento de gases se reducen las emisiones de óxidos de azufre, óxidos de nitrógeno y material particulado.

En segundo lugar, el uso de un ciclo binario puede aumentar significativamente la eficiencia de la central eléctrica y, en consecuencia, reducir el consumo específico de combustible.

En mesa. En la tabla 2 se muestran los valores característicos de emisiones específicas y eficiencia para las TPP con gasificación intraciclo y para las TPP con combustión tradicional de carbón.

Tabla 2

Emisiones Específicas y Eficiencia para Centrales Térmicas con Gasificación Interciclo y Combustión Convencional de Carbón

| Parámetros | Central eléctrica de carbón tradicional | TPP con gasificación intraciclo |

| La concentración de sustancias nocivas en los gases de combustión (para una central térmica de carbón, según la norma europea), mg / m3 - SOX - NOX - Partículas sólidas | 130 150 16 | 10 30 10 |

| Eficiencia eléctrica, % | 33-35 | 42-46 |

Cabe señalar que los costos de capital específicos cuando se usa la gasificación intraciclo son de aproximadamente 1500 dólares estadounidenses por 1 kW con la perspectiva de reducirse a 1000-1200 dólares estadounidenses, mientras que para una central térmica de carbón tradicional, los costos de capital específicos son aproximadamente 800-900 dólares estadounidenses por 1 kW. Está claro que una central térmica con gasificación intraciclo de combustible sólido es más atractiva en presencia de restricciones ambientales en el lugar y cuando se utiliza un combustible bastante caro, ya que se reduce el consumo de combustible por 1 kW.

Estas condiciones son típicas de los países desarrollados.En la actualidad, el uso de la gasificación intraciclo de combustibles sólidos se considera la dirección más prometedora en el sector energético.

3.3 Desarrollos de ingeniería durante el siglo pasado

En la actualidad, se han identificado las siguientes áreas más rentables de aplicación del método de gasificación:

— gasificación de combustibles sulfurosos y con alto contenido de cenizas con posterior combustión de los gases resultantes en potentes centrales térmicas. Los carbones extraídos anualmente en Rusia contienen alrededor de 10 millones de toneladas de azufre, la mayor parte del cual, cuando se quema, se libera a la atmósfera en forma de óxidos de azufre tóxicos y sulfuro de carbono. Durante la gasificación de carbones sulfurosos, se forma sulfuro de hidrógeno, que puede extraerse con relativa facilidad y luego procesarse en azufre comercial o ácido sulfúrico.

— gasificación de combustibles sólidos para la producción a gran escala de sustitutos del gas natural. Esta dirección es de suma importancia para el suministro local de gas a áreas alejadas de los yacimientos de gas natural y petróleo o de los oleoductos principales.

— gasificación de combustibles sólidos para obtener gas de síntesis, gases reductores e hidrógeno para las necesidades de las industrias química, petroquímica y metalúrgica.

El proceso de gasificación depende de muchos factores que afectan la composición del gas resultante y su poder calorífico. En este sentido, todavía no existe una única clasificación generalmente aceptada de métodos para implementar el proceso en consideración. A continuación se muestra una de las posibles opciones de clasificación.

Por tipo de chorro (agente gasificante): aire, aire-oxígeno, vapor-aire, vapor-oxígeno.

Por presión: a presión atmosférica, a presión elevada.

· por el tamaño de las partículas de combustible: gasificación de combustible de grano grueso (en terrones), de grano fino y pulverizado.

· según las características de diseño de la zona de reacción: en una capa densa fija de combustible, en una capa fluidizada de combustible, en una llama de carbón pulverizado.

por el método de eliminación de cenizas: en forma sólida, en forma de escoria líquida.

Por el método de suministro de calor: con combustión parcial de combustible en un generador de gas, con mezcla de combustible con un portador de calor sólido, líquido o gaseoso precalentado (calentamiento regenerativo), con suministro de calor a través de la pared del aparato (calentamiento recuperativo).

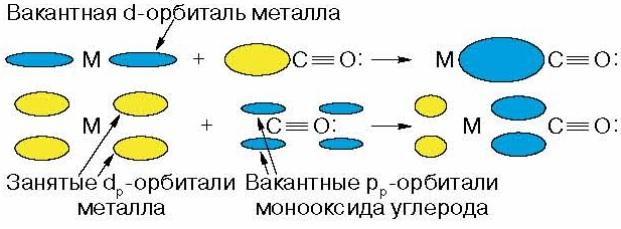

Monóxido de carbono, carbonilos metálicos y la regla de los 18 electrones

Numeroso

síntesis basadas en monóxido de carbono y

hidrógeno representan un enorme

tanto practico como teorico

interés, como permiten de dos

las sustancias más simples para recibir las más valiosas

compuestos orgánicos. Y aquí

la catálisis juega un papel importante

metales de transición que son capaces de

activar moléculas de CO inertes y

H2.

La activación de las moléculas es su traducción a

estado más reactivo.

Cabe señalar en particular que en las transformaciones

El gas de síntesis ha sido ampliamente desarrollado

un nuevo tipo de catálisis - catálisis por complejos

metales de transición o complejo metálico

catálisis (ver el artículo de O.N. Temkin

).

Entonces

¿La molécula de CO es inerte? Representación

sobre la inercia del monóxido de carbono

carácter condicional. Allá por el lunes de 1890

obtenido a partir de níquel metálico y

monóxido de carbono primer carbonilo

compuesto metálico, líquido volátil

con un punto de ebullición de 43 ° C - Ni (CO)4 .

La historia de este descubrimiento es interesante.

que se puede clasificar como aleatoria. lunes,

investigando las causas de la corrosión rápida

reactores de níquel en producción

soda de NaCl, amoníaco y CO2,

encontró que la causa de la corrosión es

presencia en CO2 impurezas

monóxido de carbono, que reacciona

con níquel para formar tetracarbonilo

Ni(CO)4 .

Este descubrimiento permitió a Mond seguir

desarrollar métodos para purificar el níquel

a través de la producción de un carbonilo volátil

níquel y su subsiguiente térmica

descomposición de nuevo a níquel y CO. A través de

25 años también descubrió accidentalmente carbonilo

hierro - Fe(CO)5.

Cuando BASF abrió una largamente olvidada

cilindro de acero con CO, que se encuentra en la parte inferior

líquido amarillo - pentacarbonilo de hierro,

que poco a poco se convirtió en

el resultado de una reacción de metal

plancha con CO a alta presión.

Como los carbonilos metálicos son

compuestos altamente tóxicos, inicialmente

la actitud de los químicos hacia ellos era muy

genial, pero en el futuro eran

sorprendentes propiedades descubiertas, incluyendo

incluido el catalítico, que determinó

su amplia aplicación, especialmente en química

monóxido de carbono. Tenga en cuenta que muchos

metales en un estado finamente disperso

puede reaccionar directamente

con monóxido de carbono, pero de esta manera

reciben solo carbonilos de níquel y

glándula. carbonilos de otros metales

obtenido al restaurar sus compuestos

en presencia de CO a altas

presiones

Compuesto

complejos de carbonilo de transición

Los metales se pueden predecir en base a

regla de los 18 electrones, según la cual

el complejo será estable si la suma

electrones de valencia de metal y electrones,

proporcionada por el ligando, en nuestro caso

CO, será igual a 18, ya que en este caso

la configuración electrónica corresponde

configuración estable de los átomos

gases nobles (criptón).

Molécula

el monóxido de carbono tiene solo

pares de electrones, mientras que un par de electrones

sobre el carbono se puede proporcionar

para formar un enlace con el metal

tipo donante-aceptor. Como

Por ejemplo, considere la estructura de los carbonilos.

hierro y níquel Fe(CO)5 y

Ni(CO)4.

Los átomos de hierro y níquel tienen, respectivamente,

8 y 10 electrones de valencia, y para llenar

capa de electrones de un átomo antes de la configuración

átomo de gas noble criptón

Faltan 10 y 8 electrones, y por lo tanto

en la formación de carbonilos al átomo de hierro

debe proporcionar pares de electrones

cinco moléculas de CO y un átomo de níquel

cuatro

transicional

metales que tienen un numero impar de valencias

electrones, forma binuclear

complejos de carbonilo. Entonces, para el cobalto,

que tiene nueve electrones de valencia

a una configuración electrónica estable

faltan nueve electrones. núcleo simple

complejos tomando cuatro pares

de moléculas de CO se habrán desemparejado

electrones, y tales partículas del radical

Los personajes interactúan entre sí.

para formar un enlace metal-metal, y

resultando en la formación de un dímero

cocomplejo2(CO)8.

Interacción

o coordinación de monóxido de carbono con

metal conduce a una redistribución

densidad de electrones no solo en CO,

sino también sobre el metal, lo que afecta significativamente

sobre la reactividad del carbonilo

complejo. El más común es

llamado tipo de coordinación lineal

CO:

En

esto no es solo la interacción s

debido a un par de electrones libres

carbono, pero también p-interacción debido a

transferencia de electrones desde el orbital d del metal

a vacantes energéticamente disponibles

orbitales de carbono:

Relevancia

Por lo tanto, existe la necesidad de desarrollar una tecnología de este tipo para el procesamiento primario y la aglomeración del lignito, que tendría en cuenta las propiedades específicas del lignito original, las condiciones del proceso de transporte hidráulico del carbón y los requisitos para el características de las materias primas del carbón en operaciones posteriores para su procesamiento: pirólisis, combustión, licuefacción, fabricación de briquetas, deshidratación. La solución a este problema puede ser la tecnología de tratamiento del carbón con reactivos de aceite: agregación de aceite.

La agregación selectiva de carbón en aceite combina un conjunto de procesos para estructurar una fase delgada de carbón polidisperso en un medio acuoso utilizando reactivos de aceite.Los procesos de agregación selectiva de petróleo del carbón se basan en el mecanismo de interacción adhesiva entre una superficie de carbón oleofílico y los aceites, lo que da como resultado su humectación selectiva y agregación en un flujo de agua turbulento. Las partículas hidrofílicas que no son mojadas por el petróleo no se incluyen en la estructura de los agregados, lo que les permite aislarse en forma de suspensión de roca.

El tratamiento del lignito por agregación selectiva de aceite elimina su desintegración y remojo, "conservando" la materia orgánica en agregados hidrófobos, que se deshidratan fácilmente por métodos mecánicos y son una buena materia prima para pirólisis, briqueteado y gasificación.

1 Fabricación de briquetas

La fabricación de briquetas de carbón es un proceso físico y químico para obtener un producto de alta calidad mecánica y térmicamente fuerte: una briqueta que tiene una forma geométrica, un tamaño y un peso determinados.

El proceso tecnológico de fabricación de briquetas de lignito sin ligante consta de las siguientes operaciones: preparación del carbón en cuanto a tamaño y humedad, y prensado.

Indicadores tecnológicos que deben cumplir las briquetas de lignito: peso de la briqueta 100-500 g, resistencia a la abrasión mecánica 75-80%, compresión y flexión 70-90 y 10-15 MPa, respectivamente, absorción de humedad 3-4%, poder calorífico 24000-30000 kJ/kg, contenido de cenizas 10-25%.[]