Productos de pirólisis de carbón

Entonces, al comienzo de nuestro artículo, mencionamos que mediante la pirólisis del carbón, puede obtener los siguientes tipos de productos:

- Sólido

- Líquido

- gaseoso

Ahora considere cada tipo de productos de pirólisis con más detalle.

Durante la pirólisis de hulla, se obtiene coque sólido, que hoy en día se utiliza principalmente en industrias como la metalurgia ferrosa y no ferrosa. El coque es un combustible sólido más perfecto que el carbón, por lo que se utiliza para la fundición de metales.

Sin embargo, el coque, si bien es el principal producto de la pirólisis del carbón, está lejos de ser lo más valioso que se puede extraer de este recurso natural. Un subproducto de este proceso es una mezcla de gas y vapor, que contiene muchos compuestos químicos. Esta mezcla se separa por condensación en un componente líquido y otro gaseoso, de los cuales, a su vez, se pueden obtener más de 250 compuestos químicos.

El principal producto líquido de la pirólisis del carbón es el alquitrán de hulla, un producto líquido negro que es una mezcla compleja de compuestos orgánicos. A partir del alquitrán de hulla, mediante un procesamiento posterior, sustancias como:

- fenoles

- Naftalina

- antraceno

- Varios compuestos heterocíclicos

- Aceites técnicos

- combustible sintético

Sin embargo, vale la pena señalar el hecho de que los aceites y combustibles líquidos obtenidos por pirólisis del carbón no son adecuados para su uso en motores de combustión interna, ya que contienen muchas impurezas en su composición. Por esta razón, estos productos de pirólisis requieren una purificación adicional para su uso posterior. Y esto aumenta significativamente el costo de estos productos de pirólisis, haciendo que su producción no sea muy rentable.

El producto gaseoso de la pirólisis del carbón es el llamado gas de pirólisis, que es una mezcla de gases combustibles y varios compuestos químicos. En muchos países del mundo, el gas de pirólisis se utiliza ahora como fuente alternativa de energía, principalmente térmica.

Si esta tecnología es bastante nueva para nosotros, en algunos países europeos, el gas de pirólisis se ha convertido en un combustible familiar desde hace mucho tiempo. Además, el gas de pirólisis, así como el alquitrán de hulla, también se pueden utilizar para obtener diversos compuestos químicos. Entonces, el benceno, el fenol y otras sustancias se aíslan de este gas.

- Comentarios del artículo

El contenido del segundo bloque.

Equipos para la producción de

La base del proceso de producción para la producción de carbón vegetal son los siguientes mecanismos:

- Cortadora de leña hidráulica.

- Motosierras.

- Escamas.

- Horno de brasa.

- Generador eléctrico.

Para la construcción del horno, se debe equipar un área abierta y nivelada, el horno en sí debe ser de alta calidad, lo que garantiza la imposibilidad de penetración de oxígeno. De lo contrario, parte de la materia prima no será procesada, sino quemada.

Vídeo: horno de carbón.

Un buen horno está diseñado de tal manera que los gases que aparecen durante la oxidación se introducen en el horno, se queman allí y se envían para mantener la temperatura requerida. Tales ahorros de energía son ecológicos y económicos.

También hay equipos en los que es posible utilizar un solo contenedor. En este caso, la continuidad de la producción tecnológica de carbón vegetal se interrumpe y aparece el tiempo de inactividad. Esta situación se resuelve con la presencia de contenedores extraíbles en los que se puede secar, oxidar y dejar que se queme la leña por separado.

Las modernas tecnologías utilizadas para hacer carbón vegetal no generan residuos, son respetuosas con el medio ambiente y ergonómicas. El equipo no necesita cuidados adicionales y específicos.En producción, por regla general, 3 personas son responsables de la continuidad del proceso y el ajuste automático de las máquinas.

Los equipos difieren en su variabilidad, pero se pueden agrupar en 3 tipos principales:

- Instalaciones móviles;

- Mecanismos estacionarios;

- Equipo auxiliar.

El primer y segundo grupo de equipos difieren en la presencia y ausencia de la posibilidad de su transferencia. Además, algunos de los tipos de equipos tienen una sola función para el secado y la pirólisis.

Los hornos de carbón tienen un peso de 6 a 80 toneladas. Al elegir equipos móviles, debe tomar modelos pequeños que le permitan cambiar su ubicación. La elección a su favor se debe a la falta de capacidad para suministrar consumibles sistemáticamente a una ubicación específica. Las instalaciones móviles constan de módulos, se montan y desmontan rápidamente. Se pueden ubicar sin crear cobertizos adicionales y salas protectoras.

Las instalaciones estacionarias, por el contrario, requieren la asignación de una sala adaptada separada, que se puede utilizar simultáneamente como almacenamiento de productos terminados.

La instalación del equipo debe ser realizada por especialistas y cumplir con las disposiciones de GOST. Todas las instalaciones deben cumplir con los requisitos de seguridad y respeto al medio ambiente, ya que los desechos y residuos de carbón se queman en los hornos.

El equipo auxiliar es deseable para la adquisición, ya que reduce en gran medida los costos, principalmente de carácter temporal. Dichos mecanismos incluyen un dosificador de pesaje y empaque, un separador.

Ventajas y desventajas de las calderas de pirólisis.

En las calderas generadoras de gas, el combustible se usa de manera más eficiente, ya que se quema casi por completo. Esto no solo le permite obtener más calor, sino que también reduce las emisiones nocivas a la atmósfera.

A veces, estas calderas se utilizan para eliminar los desechos de producción con una contaminación del aire mínima. Además, se reduce la cantidad de ceniza, lo que reduce la frecuencia de limpieza (cuando se usa leña, aproximadamente una vez por semana).

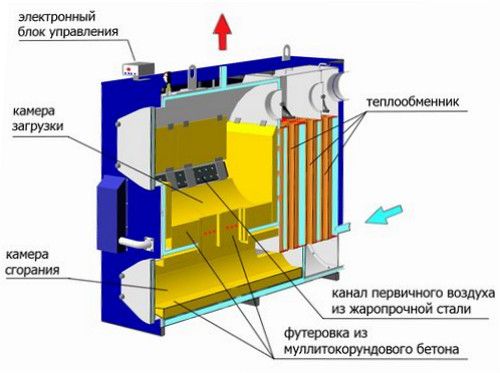

Con la combustión directa de combustible sólido, es bastante difícil regular el calentamiento del refrigerante. En calderas de pirólisis de combustión prolongada, esto es posible gracias al control del suministro de aire.

El tamaño de la leña utilizada puede ser bastante grande, puede usar leña no picada. Los modelos modernos están equipados con equipos electrónicos que hacen que el control del proceso de calentamiento sea más fácil y conveniente.

Las desventajas incluyen el alto costo del equipo y los altos requisitos para la calidad de las materias primas. Los ahorros en combustible con el tiempo compensarán el costo del equipo. Como combustible, se recomienda utilizar leña seca durante 12 meses, con un contenido de humedad del 12-20%.

De lo contrario, la caldera no funcionará con la potencia declarada y también se apagará cuando se reduzca el suministro de aire. Si la temperatura del refrigerante en la tubería de retorno es baja, la temperatura en la cámara primaria disminuirá, lo que puede ocasionar que se acabe el combustible.

Para evitar esto, a veces se monta una tubería de derivación especial. Al mismo tiempo, el diseño del sistema de calefacción se vuelve más complicado y aumenta el costo de instalación.

Uso de tracción forzada

Para garantizar el correcto funcionamiento de la caldera de pirólisis de combustión prolongada, se requiere un suministro de aire primario y secundario. El tiro forzado es proporcionado por un ventilador o extractor de humos, que funciona con fuente de alimentación.

Esto permite:

- aumentar rápidamente la temperatura en la cámara de combustión y el sistema de calefacción en su conjunto;

- acelerar el inicio del proceso de pirólisis;

- extender el funcionamiento de la caldera con una carga de combustible;

- mantener automáticamente la temperatura del refrigerante.

Lo único negativo es la necesidad de un suministro constante de energía. En su ausencia, se suspende el funcionamiento del sistema de calefacción.La salida de la situación puede ser el uso de una caldera de tiro natural, que no requiere conexión eléctrica.

Para su pleno funcionamiento se requiere una chimenea bien diseñada y montada. Estas calderas deben limpiarse con más frecuencia. Debido a la ausencia de electrónica, se minimiza la probabilidad de averías. Sin embargo, la eficiencia de tales calderas es menor, lo que se compensa con un menor costo.

El uso de calderas de pirólisis de combustible sólido es una de las formas más efectivas de organizar la calefacción autónoma. Los modernos equipos electrónicos que controlan el proceso de trabajo le permiten automatizar el proceso de calentamiento.

La falta de gas o la potencia insuficiente de las redes eléctricas obliga a los propietarios a resolver el problema de la calefacción invernal con la ayuda de equipos de combustible sólido. Entre estas unidades, las calderas de pirólisis de combustión prolongada se destacan como un grupo separado (el segundo nombre común, no del todo exacto, sin embargo, es calderas generadoras de gas). La razón de esto es su alta eficiencia, hasta el 85% y un amplio rango de potencia del dispositivo, del 30 al 100%.

Cómo calentar una caldera con combustión de pirólisis con carbón.

- Encendido de una caldera de pirólisis en carbón: con un amortiguador completamente abierto, se enciende el carbón. Está prohibido usar queroseno, gasolina y otros compuestos que le permitan encender rápidamente la llama. Para el encendido se utiliza una pequeña cantidad de leña seca.

- Cambio de la caldera al modo de pirólisis: después de encender durante 15-20 minutos, el amortiguador se cubre y se cambia al modo de pirólisis. Desde un marcador, la caldera continúa funcionando hasta por varios días.

¿Qué carbón es mejor para las calderas de pirólisis?

alta temperatura

El diseño proporciona una cámara de combustión de carga superior hecha de acero de paredes gruesas o hierro fundido. A pesar de los cambios en la estructura interna, es necesario calentar la caldera de pirólisis exclusivamente con carbón, cuyo grado se indica en la documentación técnica.

Se aplican requisitos separados al tamaño de la fracción. Es mejor calentar calderas automáticas con carbón fino de 0,5 a 2 cm, esto se debe a la peculiaridad del suministro de combustible del sinfín.

- Antracita: en el carbón de antracita, funcionan la mayoría de los modelos modernos de equipos de calefacción. El carbón tiene buenas características caloríficas y un pequeño residuo de ceniza.

- Carbón: también se justifica el uso de carbón en calderas de pirólisis. Este tipo de combustible es el estándar para el cálculo del poder calorífico.

- Carbón pardo: tiene un alto contenido de cenizas, como resultado, a menudo se observa que la parrilla se quema. Es posible usar lignito en una caldera de pirólisis solo si hay un sistema de precalentamiento del aire antes de alimentarlo al horno. Se prohíbe el uso de variedades con alto contenido de cenizas y roca húmeda.

- Carbón de llama larga - suministrado en losas y grandes fracciones. Obtuvo su nombre debido a la capacidad de arder con una llama larga, como la madera. Al mismo tiempo, el tiempo de combustión del carbón de llama larga es aproximadamente 2-2,5 veces más largo que el de la leña.

- Las briquetas de carbón se fabrican a partir de desechos de carbón presionando y agregando compuestos cementantes. Las briquetas se encienden rápidamente y tienen buenas propiedades caloríficas. Como ventajas, también destacan la ausencia casi total de residuos de cenizas y escorias.

tipos óptimos

Consumo de carbón en una caldera de pirólisis.

medio ambientefuerte heladainvierno cálido

Los cálculos se realizan de la siguiente manera:

- Calcule el área calentada: para esto, la longitud de la casa se multiplica por su ancho.

- Calcule la potencia requerida de la caldera utilizando la fórmula 1 kW = 10 m².

- Calcule el costo del área calentada. El coste medio de la temporada de calefacción será de 550 kg por cada 10 kW de caldera o 100 m².

- El valor resultante se multiplica por el número de meses de la temporada de calefacción.

Los fabricantes en la documentación técnica indican cuánto tiempo funcionará la caldera con una pestaña de carbón, enumeran todos los tipos de combustible permitidos para usar, el consumo aproximado y otras características.

Elección de una marca de un fabricante de equipos de pirólisis de carbón.

mercado doméstico

- Calentamiento de calderas de carbón de pirólisis de producción rusa: los productos fabricados se adaptan a las condiciones de operación domésticas, sin pretensiones a la calidad del combustible. Los modelos más populares son Trajan, Geyser, Divo.

- Variedades de calderas de pirólisis de carbón importadas: los generadores de calor fabricados en los países de la UE están hechos de acero o hierro fundido. Se permite un diseño combinado, cuando las parrillas de hierro fundido se utilizan junto con un intercambiador de calor de acero.Los productos se distinguen por su alta fiabilidad, la automatización total del proceso de combustión y una larga vida útil. La alineación de empresas es popular: Buderus, Atmos, etc.

Calderas rusas

Cómo elegir una caldera de pirólisis

El mercado ofrece una amplia variedad al comprador. La mayoría de las unidades son creación de fabricantes checos, pero los representantes alemanes llevan la delantera. Casi todos los modelos necesitan electricidad, pueden funcionar con carbón, madera o combinados.

Al elegir, preste atención a:

- unidad de potencia;

- diseño externo;

- el número de circuitos.

Al comprar un calentador de este tipo, es necesario elegir su potencia correctamente para que haya suficiente calor para la habitación. El punto de referencia es el siguiente: se requiere 1kW de potencia de caldera de pirólisis para calentar 10 pies cuadrados. m de local. Esto teniendo en cuenta el hecho de que la casa está bien aislada, la altura de las paredes no supera los 3 metros. Si las pérdidas de calor en el hogar son posibles, el comprador no está seguro de la confiabilidad del edificio, entonces no se tiene en cuenta 1 kW, sino 1,3 kW. Por ejemplo, para una habitación de 30 m2. Necesito una unidad de pirólisis con una potencia de al menos 3,9 kW (1,3 kW * 30 m2 / 10 = 3,9 kW).

Las calderas de pirólisis son dispositivos tecnológicos, tienen una gran cantidad de componentes electrónicos y una variedad de configuraciones, las más caras tienen un panel de control y un horno de cerámica, lo que le permite mantenerse caliente durante mucho tiempo, buenas características técnicas. También puede encontrar modelos más nuevos: una caldera de pirólisis en una caja de hierro fundido (fabricante alemán Dakon).

También hay modelos que todavía pueden funcionar sin electricidad. Estas son las calderas OROR (checas). La esencia de su trabajo es la siguiente: la formación de gases ocurre durante la pirólisis del combustible, su camino pasa a través de un quemador de difusión, donde se dirigen a la cámara de combustión.

La combustión se produce debido al aire secundario. El aire secundario no es amplificado por el ventilador y no se dirige a la cámara de combustión, a diferencia de la mayoría de los modelos, es succionado hacia la cámara durante el movimiento de los gases. Esto es facilitado por un tubo poroso especial. Abriendo las compuertas de aire secundario y primario se regula la potencia de la caldera. Dichos modelos funcionan de forma completamente autónoma, garantizan una eficiencia del 89%.

Los sistemas de calefacción autónomos son relevantes principalmente cuando no hay posibilidad de conectarse al suministro de calor principal. Uno de los tipos modernos de tales sistemas son las calderas de pirólisis de combustible sólido con un largo período de combustión.

Una variedad de modelos disponibles para la venta difieren en potencia, equipamiento y precio. Tales calderas tienen una alta eficiencia y una cantidad mínima de emisiones de productos de combustión a la atmósfera. La capacidad de automatizar el control hace que su uso sea más conveniente.

La esencia de la caldera de pirólisis.

Una caldera de pirólisis de este tipo también se denomina caldera generadora de gas. La esencia del trabajo en la combustión de combustible por pirólisis: bajo la influencia de altas temperaturas y en condiciones de falta de oxígeno, el combustible sólido (lignito, briquetas de carbón) se descompone en partículas volátiles.Resulta el llamado gas de pirólisis. Indicadores de temperatura de equipos de calefacción 200-800 grados. Esta reacción química contribuye a un mejor calentamiento y secado del combustible en la caldera, se produce el calentamiento, que va en el sentido de la combustión del aire.

La alta temperatura promueve la mezcla de oxígeno con el gas de pirólisis liberado. Como resultado, el gas se quema. La energía térmica se genera a partir del gas quemado. Cabe señalar que el gas de pirólisis también interactúa con el carbón activo durante su combustión. Por lo tanto, al salir de la caldera, los gases de combustión prácticamente no tienen componentes nocivos. Más bien, son una mezcla de dióxido de carbono y vapor de agua. El CO2 resultante entra en el medio ambiente tres veces menos que tras el funcionamiento de las calderas convencionales de carbón o leña. Estas unidades se consideran respetuosas con el medio ambiente, no contaminan el medio ambiente.

Las unidades de este tipo funcionan con carbón y leña. Si usa combustible crudo de baja calidad, el calentador perderá su potencia hasta en un 50%. Dicho combustible se quema mal, echa humo, calienta poco y reduce la vida útil de la caldera y la chimenea.

Ventajas de las unidades de pirólisis:

- potencia regulable del 30% al 100%;

- el proceso de limpieza y mantenimiento es sencillo;

- pequeño requerimiento de combustible;

- suministro de combustible por día solo una vez;

- una gran cantidad de combustible se quema a la vez;

- el uso de combustible crudo por una caldera de carbón, cuyo contenido de humedad no sea superior al 20%.

Defectos:

- dispositivo de calefacción costoso;

- necesita electricidad.

Cada tipo de combustible se quema de manera diferente. En cuanto al combustible de carbón, el marrón se quema en 8 horas y el negro en 10 horas. Con las calderas de pirólisis, el ahorro es posible, incluso teniendo en cuenta desventajas como la necesidad de electricidad, no el bajo costo. Se necesita electricidad para alimentar el ventilador, pero solo necesita 85 vatios para funcionar (como una bombilla normal). Si esto es un problema, entonces un generador diesel puede manejarlo.

Ventajas de las unidades de calefacción tipo pirólisis.

- Además de la alta eficiencia y la capacidad de controlar la potencia, las ventajas de este equipo incluyen un largo tiempo de combustión con una sola pestaña.

- Alto respeto por el medio ambiente: el proceso de combustión continúa hasta que el combustible se descompone casi por completo en sustancias neutras: agua y dióxido de carbono, las chimeneas no están cubiertas de alquitrán. Las sustancias nocivas gaseosas subproducto se forman insignificante.

- Excluido humo en la habitación. Sin formación de hollín, la cantidad de ceniza generada es mínima. La automatización simple facilita el control de la unidad.

- Una variedad de combustibles: madera, desechos de madera, carbón: esta es la ventaja de las calderas.

- No requiere mantenimiento frecuente: los productos de la combustión no contaminan la unidad, pero se requiere una limpieza periódica. La automatización de alta tecnología supervisa los fallos de funcionamiento y evita que se produzcan.

AFIRMAR

1. Instalación para la producción de carbón vegetal, caracterizada por estar realizada en forma de cuerpo orientado horizontalmente con paredes frontales y laterales refractarias, dividido por tabiques refractarios orientados verticalmente en al menos un bloque de horno, al menos un bloque de pirólisis y un bloquear los gases de escape, en la parte inferior de la carcasa hay al menos un colector de gases de pirólisis, y en las paredes laterales y/o tabiques de la carcasa hay canales para la mezcla vapor-gas, gases de escape, suministro de aire secundario y circulación de vapor de agua, mientras que la unidad de combustión se realiza en forma de cámara de combustión con bocas de alimentación y amortiguadores que regulan el suministro de aire primario, la unidad de pirólisis incluye al menos dos celdas formadas por las paredes de la carcasa y/o tabiques verticales , con al menos una retorta colocada en cada una de las celdas, equipada con un tubo de desagüe el canal de mezcla vapor-gas está conectado por un lado a la unidad de combustión y por otro lado a la unidad de pirólisis; el canal de circulación de vapor de agua está conectado por un lado al colector de gas de pirólisis y por el otro lado al unidad de salida de gases de escape, mientras que el colector de gas de pirólisis está conectado por un lado al tubo de salida de la retorta, y por el otro lado está conectado a la unidad de combustión.

2. Instalación según la reivindicación 1, caracterizada porque en las paredes de cada celda de la unidad de pirólisis existen orificios para conectar la cavidad de la celda con el canal de la mezcla vapor-gas y el canal de evacuación de los gases de escape.

3. Instalación según la reivindicación 1, caracterizada porque la celda de la unidad de pirólisis está equipada con una cubierta refractaria estanca.

4. La instalación según la reivindicación 1, caracterizada porque la unidad de extracción de gases de escape está realizada en forma de cámara formada por las paredes y/o tabiques de la carcasa, con aberturas para conectar la cámara de la unidad de extracción de gases de escape con canales para el suministro de aire secundario, vapor de agua y gases de escape.

5. Instalación según la reivindicación 1, caracterizada porque la entrada del canal de suministro de aire secundario está situada en la pared de fondo de la carcasa, y la salida está en la pared de la unidad de extracción de gases de escape.

6. Instalación según la reivindicación 1, caracterizada porque los canales de circulación de vapor de agua están situados en los canales de alimentación de aire secundario.

7. Instalación según la reivindicación 6, caracterizada porque está equipada con un grifo de dos vías, configurado para cortar el canal de circulación del vapor de agua del colector de gases de pirólisis.

8. Instalación según la reivindicación 1, caracterizada porque las celdas de la unidad de pirólisis son de sección horizontal cuadrada.

9. Instalación según la reivindicación 1, caracterizada porque cada autoclave se sitúa en la parte central de la celda con un desnivel no superior a 0,4 m de sus paredes.

10. Instalación según la reivindicación 4, caracterizada porque el volumen de la cámara de combustión de la unidad de combustión no es superior al 37% del volumen de las celdas de la unidad de pirólisis y no inferior al 110% del volumen de la cámara de la unidad de eliminación de gases de escape.

11. Instalación según reivindicación 2, caracterizada porque el área de los orificios de conexión con el canal de la mezcla vapor-gas de cada celda no es mayor al 140% del área de la sección transversal del canal de la mezcla vapor-gas.

12. Instalación según la reivindicación 1, caracterizada porque la retorta de la unidad de pirólisis está realizada en forma de cuerpo con fondo, tapa y pared lateral cilíndrica, provista de un tubo de salida de gas conectado al colector de gas de pirólisis, mientras que la pared lateral está hecha de múltiples capas y la tubería de salida de gas está montada en la parte superior de la pared lateral.

13. Instalación según la reivindicación 1, caracterizada porque la pared lateral de la retorta está formada por al menos una chapa metálica enrollada en rollo, o por dos cilindros metálicos colocados coaxialmente con un intersticio tecnológico.

14. La instalación según la reivindicación 1, caracterizada porque contiene una unidad de filtro, un extractor de humos y una chimenea, conectados en serie a través del tubo de escape a la unidad de eliminación de gases de escape.

Arranque de caldera

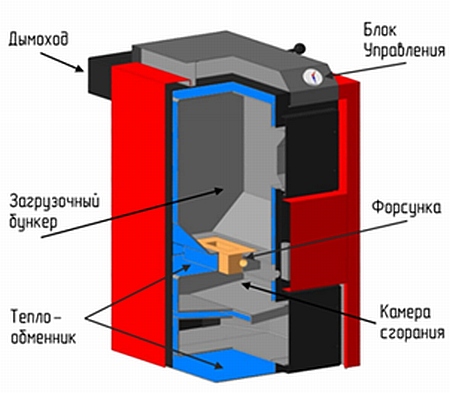

Durante el lanzamiento de la unidad de pirólisis, vale la pena tener en cuenta los rasgos característicos en los que se diferencia de las calderas clásicas. El funcionamiento del dispositivo en el modo generador de gas se lleva a cabo gracias a dos cámaras, que están equipadas con compuertas (aletas)

Pero no todos recuerdan que primero se debe calentar una unidad de calefacción de este tipo.

Al alcanzar la temperatura en el rango de + 500- + 800 grados, puede comenzar a sumergir combustible sólido y solo luego llevar el amortiguador al modo de operación de pirólisis y encender el extractor de humo. Una llama de color amarillo-blanco puro (Fig.3) confirma los ajustes correctos del generador de gas, que no hay productos de combustión tóxicos en las mezclas de humo.

Esta secuencia de acciones durante el arranque garantiza la combustión del combustible de forma lenta y libre de oxígeno, la liberación y combustión efectiva del gas de pirólisis (puro), una temperatura ambiente constante y confortable durante 24 horas.

El principio de funcionamiento de la caldera de pirólisis para una combustión prolongada.

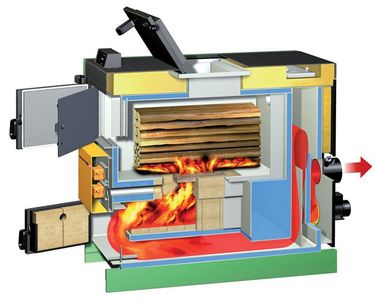

Las calderas de pirólisis de larga combustión están ganando una considerable popularidad, y especialmente en aquellas zonas donde no hay acceso al gas.

El funcionamiento del equipo se basa en la descomposición del combustible orgánico (leña) en condiciones de alta temperatura y falta de oxígeno, seguida de la combustión de los gases de pirólisis liberados. Dado que el proceso se puede dividir condicionalmente en dos etapas, se utiliza una cámara de combustión con dos compartimentos para su flujo. El combustible se coloca en la cámara de carga, que comienza a arder. El proceso de combustión se convierte suavemente en descomposición térmica debido al acceso limitado del oxígeno necesario para la combustión. La alta temperatura y la baja concentración de oxígeno conducen a la formación de productos de descomposición: coque y gas de pirólisis. Este último, al entrar en la segunda cámara, experimenta combustión ya en presencia de aire secundario. A menudo se fuerza a la fuerza con la ayuda de un ventilador o un extractor de humo. El proceso de combustión tiene lugar a temperaturas superiores a 1000°C. De los productos de combustión, el calor se transfiere al líquido que llena el intercambiador de calor. Los productos gaseosos finales del proceso se eliminan a través de la chimenea.

Hasta la fecha, las calderas de pirólisis de combustión prolongada se consideran el equipo de calefacción más eficiente y económico. El complejo dispositivo de dos cámaras de la caldera explica su alto costo. La eficiencia, la más alta entre las unidades de calefacción, le permite recuperar rápidamente la inversión de la caldera.

Producción de carbón

La ventaja de un negocio basado en el uso de materias primas muy baratas o gratuitas es la alta rentabilidad y un rápido retorno de la producción.

La naturaleza “produce” madera en cantidades suficientes, por lo que una planta de fabricación de carbón puede funcionar todo el año ya plena capacidad.

Además, a diferencia de la industria maderera, la calidad de las materias primas tiene poca importancia, lo que permite el uso de madera muerta y árboles secos y erguidos.

Este artículo considerará un plan detallado para organizar un negocio para el procesamiento de materias primas de madera en carbón vegetal de alta calidad para barbacoa o para su uso posterior con fines médicos.

Valoración de nuestra empresa:

Inversiones iniciales: desde 300,000 rublos.

La saturación del mercado es media.

La complejidad de iniciar un negocio es 5/10.

Principio de funcionamiento

A diferencia de las calderas de combustible sólido tradicionales, las calderas de pirólisis utilizan un ciclo de doble combustión. En el proceso de descomposición térmica de sustancias orgánicas, se liberan gases de pirólisis, cuya combustión conduce a una gran liberación de energía térmica.

El uso de la pirólisis le permite obtener más calor de la combustión del combustible. Las calderas de pirólisis (generación de gas) tienen dos cámaras: para quemar combustibles sólidos y gas liberado.

En la primera cámara se produce la combustión a bajo nivel de oxígeno y alta temperatura (200-800 °C), esto da inicio al proceso de pirólisis. La cantidad de gases emitidos depende de la materia prima utilizada. La madera es la más adecuada, cuando se quema, libera la mayor cantidad de gas de pirólisis.

El espesor óptimo de la leña es a partir de 70 mm, además de ellos se pueden utilizar pellets o aserrín en una cantidad no superior al 25%, ya que no aportan suficiente potencia de combustión.

El funcionamiento de una caldera generadora de gas de combustión prolongada se realiza de acuerdo con el siguiente esquema:

- El combustible se coloca en la parrilla (parrilla refractaria) a través de la ventana de carga.

- Proporcionar suministro de aire primario a la misma.

- Encienda el combustible y llévelo al modo, logrando la temperatura requerida.

- El suministro de aire primario se limita al cerrar la válvula, por lo que comienza el proceso de pirólisis.

- El gas de pirólisis con la ayuda de un ventilador ingresa a la cámara secundaria, donde se suministra aire secundario.

- El gas caliente en contacto con el oxígeno se quema, liberando una gran cantidad de calor, que calienta el refrigerante en el intercambiador de calor.

- Los productos de la combustión se descargan a través de la chimenea.

Dependiendo de la cantidad de aire secundario entrante, la reacción ocurre a diferentes velocidades. Esto le permite controlar la temperatura del refrigerante mediante una válvula automática, lo que limita el suministro de aire al postquemador.

Con la calidad óptima de la madera quemada, la eficiencia de las calderas de pirólisis de combustión prolongada es del 85-90%. Este indicador disminuye drásticamente con un aumento en la humedad de la leña, ya que el vapor de agua reduce la concentración de gases combustibles.

Producción de carbón

La tecnología para la producción de carbón vegetal es relativamente simple, pero aún requiere una cierta cultura de producción y conocimiento de las características de los procesos tecnológicos. El incumplimiento de los procesos tecnológicos conduce a una disminución en el rendimiento del carbón, el carbón se obtiene con grietas, pequeñas, con olor a alquitrán, sin quemar.

|

Para obtener el carbón de la madera, se debe someter a un proceso de pirólisis, descomposición sin oxígeno. La madera se descompone, bajo la influencia del calor, en una retorta: un recipiente de acero con aberturas de carga bien cerradas, el calentamiento se produce colocando la retorta en un horno especial. |

Los gases que se liberan durante el proceso de pirólisis se descargan a través de una tubería especial desde la retorta hasta la cámara de combustión y allí se queman. Debido al flujo constante del gas emitido hacia el horno, existe un consumo mínimo de leña para mantener la combustión. La pirólisis se puede dividir en tres etapas principales, que difieren entre sí en las medidas de control y los signos visibles.

El secado de la madera es el primer paso. Se presenta a una temperatura inferior a 150°C, sale humedad de la materia prima. El proceso técnico simplemente comienza con el hecho de que la leña de abedul cortada al tamaño deseado se coloca en una retorta, la abertura de alimentación se cierra y se coloca en una cámara de secado.Las materias primas deben cumplir con GOST 24260-80.

|

Para moler los espacios en blanco al tamaño óptimo, la longitud no supera los 0,5 m y el diámetro no supera los 0,1-0,15 m, se utiliza una máquina especial: un partidor de madera eléctrico. Una vez que la madera se ha secado, la retorta se transfiere a la cámara de pirólisis mediante un mecanismo de elevación (por ejemplo, una viga de grúa). Allí tiene lugar la segunda etapa: la pirólisis real, la destilación seca. |

Debido al hecho de que la madera consiste en un complejo completo de compuestos orgánicos, el proceso de descomposición de la madera es muy complejo. Los compuestos orgánicos tienen diferentes pesos moleculares, por lo que las reacciones químicas que tienen lugar entre ellos también son diferentes. En el marco de este sitio, tiene sentido describir solo en términos generales estas reacciones, ya que será difícil calcular o describir en detalle todas estas reacciones.

|

En general, en el proceso de pirólisis tienen lugar reacciones químicas secuenciales y paralelas, que dan lugar a la aparición de nuevos enlaces ya la ruptura de los antiguos que existían antes del tratamiento térmico. Las nuevas sustancias resultantes comienzan reacciones mutuas. El xilano comienza a descomponerse primero, a una temperatura de 150°C, el proceso continúa a 250°C o más. Este proceso conduce a la formación de sustancias como ácido acético, furfulol y gases. |

||

|

Además, las hemicelulosas comienzan a dividirse en la superficie de la madera a una temperatura de 170-200°C. |

||

|

Lagnin comienza a descomponerse a continuación, a una temperatura de 200 °C, lo que conduce a la liberación de compuestos volátiles de bajo peso molecular. La celulosa se descompone a 300°C. En esta etapa se puede distinguir un período denominado exotérmico, muy importante para todo el proceso de quemado del carbón en su conjunto. Durante este período, la pirólisis avanza vigorosamente, se libera calor de reacción, esto ocurre a una temperatura de aproximadamente 280 ° C. La temperatura de la madera comenzará a aumentar espontáneamente hasta que se libere todo el calor de la exotermia. Para la siguiente etapa, la calcinación del carbón, se requerirá nuevamente un suministro de calor externo. |

La tercera etapa es la calcinación del carbón. Si el carbón se formó en la etapa anterior, entonces en esta etapa se separan del carbón formado resinas en una pequeña cantidad y muchos gases no condensables. Esto ocurre a temperaturas de 350°C a 550°C. La calcinación tiene lugar en la misma cámara de pirólisis.

| La etapa final es enfriamiento, empaque, almacenamiento. Una vez que finaliza el proceso de pirólisis, las retortas con carbón listo se retiran de la cámara de pirólisis una por una o en pares usando una viga de grúa, y se instalan en un casete para su enfriamiento. El tiempo de enfriamiento varía en función de factores externos (estación, presencia o ausencia de viento, precipitaciones). |

Las autoclaves enfriadas se elevan nuevamente y se cuelgan sobre la máquina de llenado, después de abrir las aberturas de descarga inferiores se vacían. A continuación, el carbón se filtra de las fracciones finas y el polvo, se empaqueta, se pesa y se cosen bolsas de carbón.

Los productos envasados se almacenan en un almacén hasta su posterior envío a los consumidores.

Las retortas liberadas del carbón se llenan nuevamente con leña y se colocan en una cámara de secado.