Selección del tamaño del horno tubular

Propósito: seleccionar un horno que satisfaga los datos iniciales y parámetros previamente calculados, y familiarizarse con sus características y diseño.

La elección del tamaño estándar del horno tubular se realiza de acuerdo con el catálogo, según su propósito, la potencia calorífica y el tipo de combustible utilizado.

En nuestro caso, el propósito del horno es calentar y evaporar parcialmente el aceite, la producción de calor qT es de 36,44 MW, y el combustible es fuel oil. En base a estas condiciones, seleccionamos un horno tubular para combustible combinado (combustóleo + gas) SKG1.

Tabla 2.

Características técnicas del horno SKG1.

|

Indicador |

Significado |

|

Tubos radiantes: superficie de calentamiento, m2 longitud de trabajo, m |

730 18 |

|

Número de secciones intermedias n |

7 |

|

Salida de calor, MW (Gcal/h) |

39,5 (34,1) |

|

Esfuerzo térmico admisible de las tuberías radiantes, kW/m2 (Mcal/m2h) |

40,6 (35) |

|

Dimensiones totales (con plataformas de servicio), m: longitud L ancho altura |

24,44 6 22 |

|

Peso, t: horno de metal (sin bobina) revestimientos |

113,8 197 |

Los hornos del tipo SKG1 son hornos de combustión de llama vertical libre, en forma de caja, con una disposición horizontal de tubos de serpentín en una cámara de radiación. Los quemadores del tipo GGM-5 o GP están ubicados en una fila en el fondo del horno. A cada lado de la cámara de radiación, se instalan pantallas de tubo montadas en la pared de una sola fila, que son irradiadas por una serie de antorchas verticales. La pantalla de tubería puede montarse en la pared de una o dos filas.

Dado que el combustible combinado se quema en el horno, se proporciona un colector de gas en el horno, a través del cual los gases de combustión se descargan en una chimenea separada.

Los quemadores reciben servicio desde un lado del horno, gracias a lo cual se pueden instalar dos hornos de una cámara uno al lado del otro sobre una base común, conectados por un rellano, y así formar una especie de horno de dos cámaras.

El diseño del horno tipo SKG1 se muestra en la Fig.2.

Figura 2. Horno tubular tipo SKG1:

1 - aterrizajes; 2 - bobina; 3 - marco; 4 - forro; 5 - quemadores.

Conclusión: al elegir el tamaño del horno, se tuvo en cuenta la condición de la aproximación más cercana, es decir. de todos los tamaños estándar con una potencia calorífica superior a la calculada, se eligió el de menor potencia calorífica (con un pequeño margen).

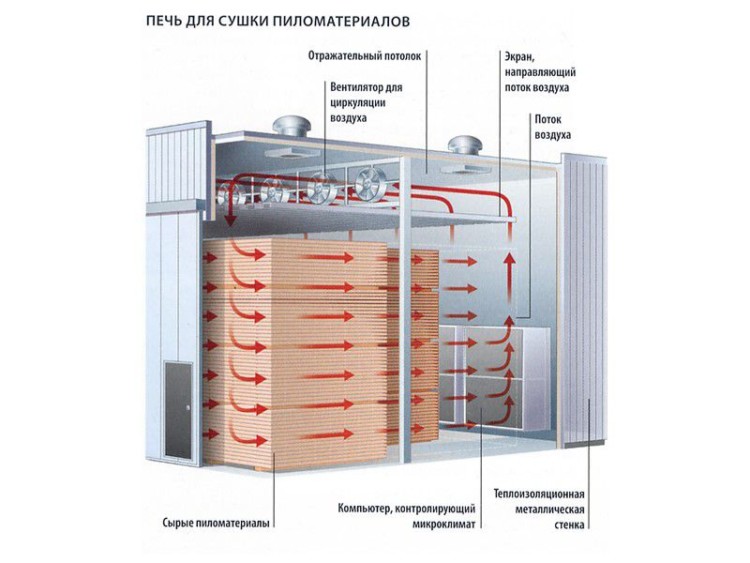

Modos de secado

Durante el proceso de secado, el horno puede funcionar en modo de temperatura baja, normal o temperatura alta.

Baja temperatura y modo normal

El procesamiento de la madera a baja temperatura se realiza a 45 °. Este es el método más suave, conserva todas las propiedades originales del árbol hasta los más mínimos matices y se considera una tecnología de alta calidad. Al final del proceso, el contenido de humedad de la madera es de alrededor del 20%, es decir, dicho secado puede considerarse preliminar.

En cuanto al modo normal, procede a temperaturas de hasta 90 °. Después del secado, el material no cambia de forma y tamaño, reduce ligeramente el brillo del color y la fuerza. Esta es la tecnología más común utilizada para varios tipos de madera.

Modo de alta temperatura

En este modo, el secado se produce por la acción del vapor sobrecalentado (temperatura superior a 100 °) o aire caliente. El proceso de secado a alta temperatura reduce la resistencia de la madera, dándole un tono más oscuro, por lo que el material se utiliza para crear componentes secundarios de construcción y muebles. Al mismo tiempo, el secado con vapor sobrecalentado será más suave que con el uso de aire.

—

PRECAUCIÓN 2

|

СÑема поÑоков в двÑÑкамеÑной пеÑи. a |

ROW "ð ð" ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð³ð¾ðð · ð ð ð ð · · ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð μ μ ð ð ² ð ²ððÑÑe½½μμðð¹¹¹ððμμμ¹¹¹ððμ¸¸¸¸¸¸¸¸¸¸¸¸ðð𸸸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¹ меевик конвекÑионной камеÑÑ Ð¾Ð´Ð½Ð¾Ð¿Ð¾ÑоÑнÑй

a

|

ТÐμÑнологиÑеÑÐºÐ°Ñ a |

ÐÑÐμÐ'вР° ÑиÑÐμÐ »Ñно иÑпР° ÑÐμнноÐμ d пÐμÑÐμгÑÐμÑоÐμ Ñгл ÐμвоÐ'оÑоÐ'ноÐμ ÑÑÑÑÐμ поÑÑÑпР° ÐμÑ d² Ð'вÑÑпоÑоÑнÑÑ ÑÑÑÐ ± NE ° nnn пÐμÑÑ 3 tirachinas; Ð ð ð ð ð ð ðμð ð ð ðμð ð ð ðμð ð ð ð ðμ ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ² ² ð ð ð ² ² ² ð ² ² ² ² ð ð ² ² ² ² ² ð ð ð ð ² ² ² ð ð ð ² m Ð ¢ Ð ° ÐμÑмиÑÐμÑкоÐμ ND · Ð »Ð¾Ð¶ÐμниÐμ Ñгл ÐμвоÐ'оÑоÐ'ов оÑÑÑÐμÑÑвР»ÑÐμÑÑÑ Ð · Ð ° ÑÑÐμÑ ÑÐμпл Ð ° ÑгоÑÐ ° Ð½Ð¸Ñ ÑопР»Ð¸Ð²Ð½Ð¾Ð³Ð¾ гР°Ð·Ð°. ÐаÑо-ÑглеводоÑÐ¾Ð´Ð½Ð°Ñ ÑмеÑÑ Ð¿ÑоÑÐ¾Ð´Ð¸Ñ Ð·Ð¼ÐµÐµÐ²Ð¸ÐºÐ¸ конвекÑионной камеÑÑ Ð¿ÐµÑи500 - 600 rublos. espalda Ð ð · ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ðμð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð РРРРРиз ÑÐдианÑнÑÑÑÑÑÑÑÑÑÑÑѱ ÑоÑÑавлÑÐµÑ Ð¾Ñ 770 до 830 С. Sala de balanceo · ð ð ðºð ð ð ð ð ð е ф ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð ° РРРРРе и пÑомÑвкÑ.

a

Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð μñð ÐÑоÐ'ÑкÑÑ ÑгоÑÐ ° Ð½Ð¸Ñ (Ð'ÑмовÑÐμ гР° Ð · n), пÐμÑÐμвР° Ð »Ð¸Ð²Ð ° nnn ÑÐμÑÐμÐ · пÐμÑÐμвР° л ÑнÑÑ ÑÑÐμнÑ, пÑоÑоÐ'ÑÑ ÐºÐ¾Ð½Ð²ÐμкÑионнÑÑ ÐºÐ °Ð¼ÐµÑÑ Ð¸ ÑÑодÑÑ Ð² дÑмовÑÑ ÑÑÑбÑ. агÑеваемÑй змеевиков конвекÑионной камеÑÑ.

a

|

оððμμººº° ° ðμμÐððººðð ²²μððÐð ðð½²²²½ -¸ñððð½½²½½¸ð¾¸ ððð𸸸¸¸¸¸¸¸¸¸¸¸¸¸¸¸ a |

Ejecutar ð ð ð ð ð ðð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð Ð Ð Ð ÐÑоÐ'ÑкÑÑ ÑгоÑÐ ° Ð½Ð¸Ñ (Ð'ÑмовÑÐμ гР° Ð · n), пÐμÑÐμмÐμÑÐ ° nnn ÑÐμÑÐμÐ · пÐμÑÐμвР° Ð »ÑнÑÑ ÑÑÐμнÑ, пÑоÑоÐ'ÑÑ ÐºÐ¾Ð½Ð²ÐμкÑионнÑÑ ÐºÐ ° мÐμÑÑ d ÑÑоÐ' ÑÑ Ð² дÑмовÑÑ ÑÑÑбÑ. агÑеваемÑй змеевиков конвекÑионной камеÑÑ, а заÑем - ÑадианÑной.

a

Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð ² Δð𾾺ºº¸¸¸¸¸¸¸¸¸¸ ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð Ð Ð Ð μ вÑÐµÑ Ð¿Ð¾Ñоков. Ð · Ð ° виÑимоÑÑи Ð¾Ñ Ð¿ÑÐμÐ'поР»Ð ° гР° Ðμмого нР° поÑÐ ° D NE ° Ð · ового ÑоÑÑоÑÐ½Ð¸Ñ Ð½Ð ° гÑÐμвР° Ðμмого пÑоÐ' l Ðа ÑиÑ. 29 RлÑзаÑиÑÑ Ð·Ð¼ÐµÐµÐ²Ð¸ÐºÐ° конвекÑионной камеÑÑ Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ðμð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð °Ð·ÑеженнÑм Ñагом. ÐовÐμÑÑноÑÑÑ Ð · Ð ° мÐμÐμвикР· Ð ° ÑиÑного ÑкÑÐ ° нР° вÑоÐ'Ð¸Ñ d² вÐμÐ »Ð¸ÑÐ¸Ð½Ñ Ð¿Ð¾Ð²ÐμÑÑноÑÑи Ð · мÐμÐμвикР° nd ° Ð'иР° нÑной камеÑÑ.

a

Con bóveda inclinada

Bajo

la transferencia de calor por radiación se entiende

absorción de calor radiante, bajo

convectivo - transferencia de calor a través de

lavado de superficies de tuberías con humo

gases

V

cantidad básica de la cámara radiante

El calor se transfiere por radiación y sólo

insignificante - convección, y en

cámara de convección - viceversa.

gasolina

o el gas se quema con mecheros,

ubicado en las paredes o el piso de la cámara

radiación. Esto crea una luminosa

antorcha, que está al rojo vivo

partículas de combustible caliente

calentado a 1300-1600 ° C, emite

calor. Los rayos de calor caen al aire libre

superficies de tuberías de la sección de radiación

y absorbido, creando el llamado

superficie absorbente. Tambien termica

los rayos también alcanzan las superficies internas

paredes de la cámara radiante del horno. Calentado

las superficies de las paredes, a su vez, irradian

calor que también se absorbe

Superficies de tubos radiantes.

En

esta superficie del revestimiento de radiación

sección crea un llamado reflexivo

superficie que (teóricamente) no

absorbe el calor que le transfiere el gas

ambiente del horno, pero solo por radiación transmite

en una bobina tubular. Que no

tener en cuenta las pérdidas a través de las paredes de mampostería, entonces

durante el funcionamiento normal

superficies interiores del horno de las paredes del horno

emiten tanto calor como el que absorben.

productos

la combustión de combustibles son primarios y

fuente principal de calor absorbido

en la sección de radiación de los hornos tubulares

– 60–80% del calor total utilizado en el horno

transmitido en la cámara de radiación, el resto

– en la sección de convección.

triatómico

gases contenidos en los gases de combustión

(vapor de agua, dióxido de carbono y

anhídrido sulfuroso), también absorben y

emiten energía radiante en ciertos

intervalos de longitud de onda.

Cantidad

calor radiante absorbido en el radiante

cámara, depende de la superficie de la antorcha,

su configuración y grado de blindaje

hornos Gran superficie de antorcha

mejora la eficiencia

transferencia directa de calor a las superficies

tubería. Aumento de la superficie de mampostería

también contribuye al crecimiento

eficiencia de transferencia de calor en el radiante

cámara.

Temperatura

gases que salen de la sección de radiación,

suele ser bastante alto, y la calidez de estos

Los gases se pueden utilizar más en

horno de convección.

gases

combustión de la cámara de radiación, pato

a través de la pared del paso, entrar

cámara de convección. cámara de convección

sirve para usar el fisico

calor de los productos de combustión que salen de

sección de radiación, generalmente con una temperatura

700–900 °C. Calor en la cámara de convección

las materias primas se transfieren principalmente por convección

y en parte por la radiación de triatómica

componentes de gases de combustión. próximo humo

los gases se dirigen a la chimenea y al conducto de humos

Las tuberías se ventilan a la atmósfera.

Producto,

para ser calentado, uno o

varios arroyos entran en las tuberías

bobina convectiva, pasa tuberías

pantallas de cámara de radiación y calentado a

temperatura requerida, salidas

hornos

Valor

sección convectiva, generalmente

seleccionados de tal manera que

la temperatura de salida de los productos de combustión

en cerdos, fue casi 150 °C mayor que

la temperatura de las sustancias calentadas a

entrada del horno. Por lo tanto, la carga de calor

menos tuberías en la sección convectiva que

en la radiación, que se debe a la baja

coeficiente de transferencia de calor desde el lado

gases de combustión

Eficiencia

La transferencia de calor por convección se debe a:

en primer lugar, la velocidad de movimiento del humo

gases en la cámara de convección. Búsqueda

a altas velocidades, sin embargo, está restringido

valores de resistencia admisibles

el movimiento de los gases.

Para

flujo más estrecho alrededor de las tuberías

gases y mayor turbulencia de flujo

conductos de gases de combustión en convección

Las cámaras generalmente se colocan en

patrón de tablero de ajedrez. En algunos hornos

uso de estructuras acanaladas

tubos de convección con un alto desarrollo

superficie.

Por poco

todos los hornos actualmente en funcionamiento

tiempo en refinerías,

son de convección radiante,

aquellos.Los serpentines de tubería están ubicados en

cámaras de convección y radiantes.

Con tal movimiento a contracorriente de las materias primas

y productos de la quema de combustibles más

pleno aprovechamiento del calor generado

cuando se quema.

—

PRECAUCIÓN 1

|

УÑÑÑойÑÑво еÑÑикалÑно-ÑакелÑнойпеÑи. a |

rамеÑа конвекÑии ÑаÑположена над камеÑой ÑадиаÑии. Ð Ð Ð Ð Ð Ð Ð Ð δРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРо DD »N ° ND ND вномÐμÑного ° ÑпÑÐμÐ'Ðμл ÐμÐ½Ð¸Ñ ÑÐμпР»Ð¾Ð²ÑÑ Ð¿Ð¾Ñоков ÑоÑÑÑнки NE ° Ñпол Ð ° гР° ÑÑ d² NE ° ÑмР° Ð Ñном поÑÑÐ'кÐμ ¿Ð¾ ÑенÑÑÑ Ð¿Ð¾Ð´Ð° пеÑи в два ÑÑда.

a

|

Ð¾Ð´Ð¾Ð²Ð°Ñ ÑаÑÑÑкоÑÑикалÑной ÑилиндÑиÑеÑÑиой коÑикай 1 — ÑадианÑнÑе ÑÑÑби. 2 - мÑÑели. з - ÑоÑÑÑнки. a |

rамеÑа конвекÑии ñ ñ ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð μm

a

|

| Ðμ½½ð¸ººð ¸¸ð𸸸¸¸¸¸μºººÐ½º¼μμμññºððð¼¼¾¼¼¼¼¼¼¼ð¼¼¼ð¼¼ a |

rамеÑа конвекÑии наÑодиÑÑÑÑÑÑÑÑнад камеÑой ÑадиаÑии. Ð Ð Ð Ð Ð Ð Ð ¿Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð l Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ðμ ð ð ð ð ð ð ð ð ð ð ð ðμ ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ðμ ð ð ð ðμ ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ðμ ÐоР»ÑÑиÐμ пÐμÑи Ð'л N ° ND вномÐμÑного оÑвоÐ'Ð ° ÑопоÑнÑÑ Ð³Ð ° Ð · ов имÐμÑÑ Ð½ÐμÑкоР»Ñко Ð'ÑмовÑÑ ÑÑÑÐ ±.

a

|

пеÑи Ñипа ЦÐ. a |

rамеÑа конвекÑии Ð · ð ð ð ð ð ð ð ð ð ð ð ð ðμ ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ¸Ñ. ÐÐμÑÑикР° Ð »ÑнÑÐμ ÑÑÑÐ ± Ñ Ð · конвÐμкÑионного мÐμÐμвикР° Ð ± nnn могÑÑ Ð³Ð» Ð ° Ð'кими, ÑÑÐμÐ ± ÑÐμннÑми dd »D ° оÑиповРr½Ð½Ñми.

a

RÐ°Ð¶Ð´Ð°Ñ ÐºÐ°Ð¼ÐµÑа конвекÑии имееÑмееÑмееÑмой газоÑбоÑник и ÑегÑлиÑÑÑий ÑеÐ.±Ð

a

Ðмеевики камеÑÑ ÐºÐ¾Ð½Ð²ÐµÐºÑии Ð Ð Ð Ð ñð¶ð¸ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ° Ð

a

Ðмеевики камеÑÑ ÐºÐ¾Ð½Ð²ÐµÐºÑии Ð Ð Ð Ð ñð¶ð¸ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ° Ð

a

Ðмеевики камеÑÑ ÐºÐ¾Ð½Ð²ÐµÐºÑии Ð Ð Ð Ð ñð¶ð¸ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ° Ð DND »Ð¸ÑиÑÐμл ÑнР° Ñ Ð¾ÑоР± ÐμнноÑÑÑ ÐºÐ¾Ð½ÑÑÑÑкÑии NDD »Ð¸Ð½Ð'ÑиÑÐμÑÐºÐ¸Ñ Ð¿ÐμÑÐμй - Ð ± ол ÐμÐμ ND ND ° вномÐμÑноÐμ ° ÑпÑÐμÐ'ÐμÐ »Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð l РРРопÑÑкР° ÐμмоÐμ ÑÐμÑÑнР° пÑÑжÐμниÐμ повÐμÑÑноÑÑи ND ° Ð'иР° нÑнÑÑ ÑÑÑÐ ± нР° 20 - 30% d ÑмÐμнÑÑиÑÑ Ð²Ð¾Ð · можноÑÑÑ Ð¾ÑÐ »Ð¾Ð¶ÐμнР¸ÑокÑа на внÑÑÑенней повеÑÑноÑÑи ÑÑÑб.

a

|

ТÑÑбÑаÑÐ°Ñ Ð¿ÐµÑÑÑÑÑÑÑнаклоннÑм Ñводом. a |

R камеÑе конвекÑии оÑновнР° N ° пÐμÑÐμÐ'Ð NE ° ÑÐμпР»Ð ° оÑÑÑÐμÑÑвл ÑÐμÑÑÑ, кР° к ÑкР° Ð · Ð ° но вÑÑÐμ, пÑÑÐμм ÑопÑикоÑновÐμÐ½Ð¸Ñ Ð³Ð ° Ð · Ñ Ð¾Ð² ÑÑÑÐ ± ð Рм𸸠(60 - 70%), оññðð Ð Ð ñð½ððμ ñðμп¿¿¾ (20 - 30%) - о и Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ðø Ð »ÑÑÐµÐ½Ð¸Ñ Ð ð ð ð ² ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð · 700 rbl.

a

R камеÑе конвекÑии Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ðμ ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð Ðμ " огÑÐμвР° воР· Ð'ÑÑÐ ° dd »d пР° nd °, нР° л иÑиÐμ конвÐμкÑионной NE ° NND ¸ пÐμÑи нÐμ оР± ND · Ð ° ÑÐμÐ » Ñно.

a

Características Físicas y Mecánicas de los Compuestos Compuestos Solcoat

| Opciones de composición | Solcoat verde | Solcoat CroMag | Solcoat negro | capa de sal blanca | Hi-e Solcoat | Hi-e tuberías |

| Apariencia | verde mate | verde claro liso | negro gris liso | Gris claro liso | verde oscuro liso | verde gris liso |

| Temperatura de fusión | >1900 | 1800 | 700 | 1500 | >1900 | 1870 |

| Viscosidad (4 mm) 1) | 13 | 11 | 11 | 13 | 14,6 | 14,6 |

| expansión térmica | 7,2×10-6 a 6,4×10-5 | 6,4×10-6 a 4,8×10-5 | 1.1 – 4.3×10-5 | 9,3×10-6 a 4,8×10-5 | 6,9×10-6 a 4,8×10-5 | 9.8x10-5 |

| Conductividad térmica [W/m.K] a 300ºC 2) | 0,088 | 0,088 | 0,189 | 0,083 | 0,089 | 0,089 |

| Densidad después de la calcinación [g/cm3] | 2,4 | 1,9 | 3,3 | 2,4 | 2,8 | 2,8 |

| Pérdida de peso después de calentar a 750ºC | ||||||

| Emisividad (negrura) | 0,92 | 0,9 | 0,32 | 0,98 | 0,98 | |

| Porosidad | ||||||

| Resistencia al choque térmico [ºC/seg] | >600 | >500 | >200 | >500 | >800 | >780 |

| Adhesión | ||||||

| al metal 3) | 13 – 15 | 13 – 15 | 11 – 13 | 12 – 14 | 13 – 14 | 11 – 13 |

| a la cerámica 3) | >40 | >40 | 28 — 45 | >40 | >40 | 28 — 45 |

| Resistencia a la abrasión | ||||||

| a 20ºC 4) | 3,7 (100%) | 3.6 (100%) | 1,5 (100%) 6) | 4,6 (100%) | 3.8 (100%) | 3.9 (100%) 6) |

| a 1000ºC 4.5) | 3,5 (106%) | 3.6 (105%) | 1,2 (125%) 6) | 4,4 (105%) | 4.6 (105%) | 4.6 (125%) 6) |

| Componente sólido de la composición. | ||||||

| Densidad aparente (a granel) [g/cm3] | 1,43 | 1,27 | 3 | 1,35 | 1,65 | 1,68 |

| Apariencia | polvo verde claro | polvo verde claro | polvo negro | polvo gris claro | polvo verde oscuro | polvo gris verdoso |

1) a 18ºC 2) en hilo rojo vivo 3) CSN EN 24624 4) ASTM C 704 – 94 5) ∆T= -980ºC 6) Inicio a 700ºC, ∆T= -680ÒC

—

PRECAUCIÓN 2

R камеÑе конвекÑии Ð ° Ð Ð Ð Ð Ð Ð Ð ° Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð РРРРРРРРРРРРг

a

R камеÑе конвекÑии пððñððð ð ° ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ° ð ð ð ð ° ð ð ð ð ° ° ð ð ð ð ° ð ð ð ð ° ° ð ð ð ð ° ° ðі ð ð ð ð і ¸¸ ð Ñ ðі ¸¸ ð¾Ñ ð ¸Ð·Ð»ÑÑÐµÐ½Ð¸Ñ ÑÑенок кладки. Ðð ° ¸¸¸ ± ð¾ð »Ññðμðμ ðºð¾ð» ¸¸ÑðμμÑÑOLð²ð¾ Ñðμð¿ð »ð ° ð² ðºð ° ð °ðð½ðμ ° ðºð¾ð½ðμðμðºð½ðð¸ μ¿ººμð¸μ¸ ð¿ðμÑðμμ¸'' ° ð μ μ'ð ° ð μnñÑ ð °ð ° ð μnñÑ ð¿ÑÑð °ð °μ μgÑA ð¿¿ðð½ðð¼ ðºð¾ð½ðð¼ μμºÑ¸¸¸¸; оð½ðððð 60 60ðð ° ° Ðμñ 60 - 70%. 30% Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð

a

R камеÑе конвекÑии ND ° ÑпоР»Ð¾Ð¶ÐμÐ½Ñ ÐºÐ¾Ð½Ð²ÐμкÑионнÑÐμ ÑÑÑÐ ± Ñ, воÑпÑинимР° ÑÑиÐμ ÑÐμпл о гР»Ð ° внÑм оР± NE ° Ð · ом пÑÑÐμм конвÐμкÑиР¸ - Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð

a

|

Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð Ðñ Ð Ð Ð . a |

R камеÑе конвекÑии пððððrðð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ° ð ð ð ð ° ð ð ð ð ° ° ð ð ð ° ° ð ð ð ð ° ° Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Reanudar. Ðð ° ¸¸¸ ± ð¾ð »Ññðμðμ ðºð¾ð» ¸¸ÑðμμÑÑOLð²ð¾ Ñðμð¿ð »ð ° ð² ðºð ° ð °ðð½ðμ ° ðºð¾ð½ðμðμðºð½ðð¸ μ¿ººμð¸μ¸ ð¿ðμÑðμμ¸'' ° ð μ μ'ð ° ð μnñÑ ð °ð ° ð μnñÑ ð¿ÑÑð °ð °μ μgÑA ð¿¿ðð½ðð¼ ðºð¾ð½ðð¼ μμºÑ¸¸¸¸; оð½ððððð 60ñððð ° ° Ðμñ 60-70% d d d d d d d d d d d d d d d d d d d ÐμÐ d d d d d d d d d d d d d d d d d d d d d Ð Ð Ð Ð

a

R камеÑе конвекÑии Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ðμ РРРРРРРРРРРРРРРРРРг

a

R камеÑе конвекÑии Ð ° Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ÐÐРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРг

a

R камеÑе конвекÑии пðððððr ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ° ð ð ð ð ° ð ð ð ð ° ð¾ð² ð¾Ñ ¸¸¸ · ð¾Ñ ¸¸¸ · ð »Ññðμð½¸Ñ Ñnðμð¸Ñ Ñulðμð ½ð¾ðº ðºð» ð ° ð'ðºð¸¸. Ðð ° ¸¸¸ ± ð¾ð »Ññðμðμ ðºð¾ð» ¸¸ÑðμμÑÑOLð²ð¾ Ñðμð¿ð »ð ° ð² ðºð ° ð °ðð½ðμ ° ðºð¾ð½ðμðμðºð½ðð¸ μ¿ººμð¸μ¸ ð¿ðμÑðμμ¸'' ° ð μ μ'ð ° ð μnñÑ ð °ð ° ð μnñÑ ð¿ÑÑð °ð °μ μgÑA ð¿¿ðð½ðð¼ ðºð¾ð½ðð¼ μμºÑ¸¸¸¸; оð½ðððð 60 60ðð ° ° Ðμñ 60 - 70%. 30% Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð

a

R камеÑе конвекÑии ÑÑÑÑевой поÑок наÑодиÑÑÑв жидком ÑоÑÑоÑни¸.

a

|

СÑема пеÑедаÑи Ñепаа камеÑе конвекÑии. a |

R камеÑе конвекÑии пððððððð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð d d d d d d d d d d d d d d d d d d Ð Ññððμ ½½ÐÐðÐμμμÐμкккμÐμÐ ° кμμμв d d d d d d d d d d d d d d d d d d d d d d d d d d d Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ¿ °ÐµÑÑÑ ÐºÐ¾Ð½Ð²ÐµÐºÑией; оð½ððððð 60 60 60ñ¸¸ðð ° Ðμñ 60 - El 70% Ð Ð d d d d d d d d d d d d d d d d d d ÐμÐ d d d d d d d d d d d d d d d Ð Ð Ð Ð Ð Ð Ð Ð Ð

a

R камеÑе конвекÑии Ð ° Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ÐÐРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРг

a

|

Ð Ð Ð Ð Ð Ð Ð 'Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ¶ÐµÐ½Ð Ѹи б. a |

R камеÑе конвекÑии пðððððr ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ° ð ð ð ð ° ð ð ð ð ° ð¾ð² ð¾Ñ ¸¸¸ · ð¾Ñ ¸¸¸ · ð »Ññðμð½¸Ñ Ñnðμð¸Ñ Ñulðμð ½ð¾ðº ðºð» ð ° ð'ðºð¸¸.

a

|

Rh. 1-гоÑелка. 2 - gorguera 3-змеевики. a |

Cálculo simplificado de la cámara de radiación

El propósito de esta etapa del cálculo es determinar la temperatura de los productos de combustión que salen del horno y la densidad de calor real de la superficie de los tubos radiantes.

La temperatura de los productos de combustión que salen del horno se encuentra por el método de aproximación sucesiva (método de iteraciones), utilizando la ecuación:

,

donde qR y qrk — tensión térmica de la superficie de los tubos radiantes (real) y atribuible a la convección libre, kcal/m2h;

HR — superficie de calentamiento de los tubos radiantes, m2 (ver Tabla 2);

HR /Hs - la relación de superficies, según el tipo de horno, según el tipo y método de quema de combustible; aceptar HR /Hs = 3,05 ;

es la temperatura media de la pared exterior de los tubos radiantes, K;

- coeficiente, para hogares con antorcha libre = 1,2;

CONs \u003d 4,96 kcal / m2 hK: el coeficiente de radiación de un cuerpo completamente negro.

La esencia del cálculo por el método de iteración es que establecemos la temperatura de los productos de combustión. TPAGS, que está dentro de 10001200 K, y a esta temperatura determinamos todos los parámetros incluidos en la ecuación para calcular TPAGS. A continuación, esta ecuación calcula TPAGS y compara el valor recibido con el recibido anteriormente. Si no coinciden, entonces el cálculo se reanuda con la adopción. TPAGSigual al calculado en la iteración anterior. El cálculo continúa hasta que los valores dados y calculados TPAGS no coinciden con suficiente precisión.

Para la primera iteración tomamos TPAGS = 1000K

Capacidades caloríficas másicas medias de los gases a una temperatura dada, kJ/kgK:

; ;

; ; .

Contenido de calor de los productos de combustión a temperatura TPAGS = 1000K:

kJ/kg.

La temperatura máxima de los productos de combustión está determinada por la fórmula:

,

donde T es la temperatura reducida de los productos de combustión; T = 313 K;

T = 0,96 - eficiencia hornos;

A.

Capacidades caloríficas másicas medias de los gases a temperatura Tmáximo, kJ/kgK:

; ;

; ; .

Contenido de calor de los productos de combustión a temperatura Tmáximo:

kJ/kg.

Contenido de calor de los productos de combustión a temperatura TGuau.:

kJ/kg.

Relación de retorno directo:

El estrés térmico real de la superficie de los tubos radiantes:

kcal/m2h.

La temperatura de la pared exterior de la pantalla se calcula mediante la fórmula:

,

donde 2 = 6001000 kcal/m2hK es el coeficiente de transferencia de calor de la pared al producto calentado; aceptar 2 = 800 kcal/m2hK;

- espesor de la pared de la tubería, = 0,008 m (2, Tabla 5);

= 30 kcal/mchK es el coeficiente de conductividad térmica de la pared de la tubería;

enojado / enojado - la relación entre el espesor y el coeficiente de conductividad térmica de los depósitos de ceniza; para combustibles líquidos enojado / enojado = 0,002 m2hK/kcal (2, p.43);

C es la temperatura media del producto calentado;

A.

El estrés térmico de la superficie de los tubos radiantes, atribuible a la convección libre:

kcal/m2h.

Entonces, la temperatura de los productos de combustión que salen del horno:

A.

Como puede ver, calculado TPAGS no coincide con el valor tomado al inicio del cálculo, por lo tanto, repetimos el cálculo, tomando TPAGS = 1062,47 K.

Los resultados del cálculo se presentan en forma de tabla.

Tabla 3

|

número de iteración |

I |

Tmáx, A |

imáx, |

, |

, A |

, |

tp, A |

|

|

2 |

16978,0 |

2197,5 |

45574,6 |

0,6952 |

24467,9 |

599,1 |

3870,3 |

1038,43 |

|

3 |

16415,4 |

2202,7 |

45712,2 |

0,7108 |

25016,9 |

601,0 |

3601,1 |

1046,12 |

|

4 |

16638,2 |

2200,7 |

45658,0 |

0,7046 |

24798,7 |

600,2 |

3707,5 |

1045,81 |

Calculamos la cantidad de calor transferido al producto en la cámara de radiación:

kilojulios por hora

Fig. 3. Esquema de la cámara de radiación de un horno tubular:

I - materias primas (insumo); II - materia prima (salida); III - productos de combustión de combustibles; IV - combustible y aire.

Conclusiones: 1) se calculó la temperatura de los productos de combustión a la salida del horno por el método de aproximación sucesiva; su definicion TPAGS = 1045,81 K;

2) la densidad de calor real de la superficie de los tubos radiantes en este caso fue qR = 24798,7 kcal/m2h;

3) comparar el valor obtenido de la densidad de calor real con el valor permitido para este horno qagregar.= 35 Mcal/m2h (ver Tabla 2), podemos decir que nuestro horno está subcargado.

fabricación de bricolaje

Secar madera de forma privada requiere una cámara especial, que puede hacer usted mismo. Si tiene que construir una secadora para madera con sus propias manos, entonces en un terreno debe asignar un área de aproximadamente 10 m2 para la instalación. Necesitará hormigón para los cimientos, material y aislamiento térmico para las paredes, espuma de montaje, un sistema de ventilación, una caldera y equipos auxiliares.

Etapas de la construcción

La construcción de una minisecadora consta de sucesivas etapas:

- preparación de la base para la instalación;

- albañilería;

- aislamiento térmico;

- instalación del techo y puertas;

- instalación en el techo de radiadores y ventiladores;

- instalación de la caldera de acuerdo con las normas de seguridad, tendido de tuberías.