Explicación de los valores comparativos de los aparatos de calefacción.

A partir de los datos presentados anteriormente, se puede ver que el dispositivo de calentamiento bimetálico tiene la tasa de transferencia de calor más alta. Estructuralmente, RIFAR presenta dicho dispositivo en una caja de aluminio acanalado. en el que se ubican los tubos de metal, toda la estructura se sujeta con un marco soldado. Este tipo de baterías se instala en casas con una gran cantidad de pisos, así como en casas de campo y casas particulares. La desventaja de este tipo de dispositivo de calentamiento es su alto costo.

¡Importante! Cuando se instala este tipo de batería en viviendas de gran número de plantas, se recomienda disponer de una central de calderas propia, que disponga de una unidad de tratamiento de agua. Esta condición para la preparación preliminar del refrigerante está asociada con las propiedades de las baterías de aluminio.

pueden estar sujetos a corrosión electroquímica cuando ingresan en forma de mala calidad a través de la red de calefacción central. Por esta razón, se recomienda instalar calentadores de aluminio en sistemas de calefacción separados.

Las baterías de hierro fundido en este sistema comparativo de parámetros pierden significativamente, tienen baja transferencia de calor, un gran peso del calentador. Pero, a pesar de estos indicadores, la población demanda los radiadores MS-140, lo que se debe a tales factores:

La duración del funcionamiento sin problemas, que es importante en los sistemas de calefacción.

Resistencia a los efectos negativos (corrosión) del portador térmico.

Inercia térmica del hierro fundido.

Este tipo de dispositivo de calentamiento ha estado funcionando durante más de 50 años, por lo que no hay diferencia en la calidad de la preparación del portador de calor. No puede colocarlos en casas donde puede haber una alta presión de trabajo de la red de calefacción, el hierro fundido no es un material duradero.

Comparación por otras características

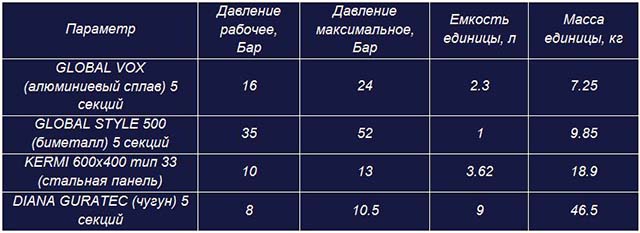

Una característica del funcionamiento con batería, la inercia, ya se ha mencionado anteriormente. Pero para que la comparación de los radiadores de calefacción sea correcta, debe hacerse no solo en términos de transferencia de calor, sino también en otros parámetros importantes:

- presión máxima y de trabajo;

- la cantidad de agua contenida;

- masa.

La limitación de la presión de funcionamiento determina si el calentador se puede instalar en edificios de varios pisos donde la altura de la columna de agua puede alcanzar cientos de metros. Por cierto, esta restricción no se aplica a casas particulares, donde la presión en la red no es alta por definición. La comparación de la capacidad de los radiadores puede dar una idea de la cantidad total de agua en el sistema que deberá calentarse. Bueno, la masa del producto es importante para determinar el lugar y el método de fijación.

A modo de ejemplo, a continuación se muestra una tabla comparativa de las características de varios radiadores de calefacción del mismo tamaño:

Nota. En la tabla, un calentador de 5 secciones se toma como 1 unidad, excepto uno de acero, que es de un solo panel.

Conductividad térmica y densidad del aluminio.

La tabla muestra las propiedades termofísicas del aluminio Al en función de la temperatura. Las propiedades del aluminio se dan en un amplio rango de temperatura - desde menos 223 hasta 1527°C (desde 50 hasta 1800 K).

Como se puede ver en la tabla, la conductividad térmica del aluminio a temperatura ambiente es de aproximadamente 236 W/(m deg), lo que permite utilizar este material para la fabricación de radiadores y varios disipadores de calor.

Además del aluminio, el cobre también tiene una alta conductividad térmica. ¿Qué metal tiene la conductividad térmica más alta? Se sabe que la conductividad térmica del aluminio a media y alta temperatura es aún menor que la del cobre, sin embargo, cuando se enfría a 50K, la conductividad térmica del aluminio aumenta significativamente y alcanza un valor de 1350 W/(m deg). En el cobre, a una temperatura tan baja, el valor de la conductividad térmica se vuelve más bajo que el del aluminio y asciende a 1250 W / (m deg).

El aluminio comienza a fundirse a una temperatura de 933,61 K (unos 660 °C), mientras que algunas de sus propiedades sufren cambios significativos. Los valores de propiedades como la difusividad térmica, la densidad del aluminio y su conductividad térmica se reducen significativamente.

La densidad del aluminio está determinada principalmente por su temperatura y depende del estado de agregación de este metal. Por ejemplo, a una temperatura de 27 °C, la densidad del aluminio es de 2697 kg/m 3, y cuando este metal se calienta hasta un punto de fusión (660 °C), su densidad se convierte en 2368 kg/m 3. La disminución de la densidad del aluminio al aumentar la temperatura se debe a su expansión al calentarse.

de aquí

La tabla muestra los valores de conductividad térmica de los metales (no ferrosos), así como la composición química de los metales y aleaciones técnicas en el rango de temperatura de 0 a 600°C.

Metales no ferrosos y aleaciones: níquel Ni, monel, nicromo; aleaciones de níquel (según GOST 492-58): cuproníquel NM81, NM70, constantan NMMts 58.5-1.54, kopel NM 56.5, monel NMZhMts y K-monel, alumel, chromel, manganin NMMts 85-12, invar; aleaciones de magnesio (según GOST 2856-68), electrones, platino-rodio; soldaduras blandas (según GOST 1499-70): estaño puro, plomo, POS-90, POS-40, POS-30, aleación de rosa, aleación de madera. Seguir leyendo →

¿Qué da lo mismo poner un radiador? Creo que cada uno de nosotros nos hicimos la misma pregunta cuando llegamos al mercado o a una tienda de repuestos, examinando una gran selección de radiadores para todos los gustos, satisfaciendo incluso al más exigente y pervertido. Quieres dos filas, tres filas, más grandes, más pequeñas, con una sección grande con una pequeña, aluminio, cobre. Ese es exactamente el metal del que está hecho el radiador y será discutido.

Algunos creen que el cobre. Estos son viejos creyentes originales, como se los habría llamado en el siglo XVII. Sí, si no tomamos los autos nuevos del siglo XX, se instalaron radiadores de cobre en todas partes. Independientemente de la marca y el modelo, ya sea un miniauto económico o un camión pesado de varias toneladas. Pero hay otro ejército de propietarios de automóviles que afirman que los radiadores de aluminio son mejores que los de cobre. Porque se instalan en automóviles nuevos y modernos, en motores de servicio pesado que requieren refrigeración de alta calidad.

Y lo que es más interesante, están bien. Ambos tienen sus pros y sus contras, por supuesto. Ahora una pequeña lección de física. El indicador más excelente, en mi opinión, son los números, a saber, el coeficiente de conductividad térmica. En términos simples, esta es la capacidad de una sustancia para transferir energía térmica de una sustancia a otra. Aquellos. tenemos un refrigerante, un radiador hecho de N-ésimo metal y el medio ambiente. Teóricamente, cuanto mayor sea el coeficiente, más rápido tomará el radiador la energía térmica del refrigerante y la liberará al medio ambiente más rápidamente.

Entonces, la conductividad térmica del cobre es de 401 W / (m * K) y del aluminio, de 202 a 236 W / (m * K). Pero esto es en condiciones ideales. Parecería que el cobre ganó en esta disputa, pero esto es "+1" para los radiadores de cobre. Ahora, además de todo, es necesario considerar el diseño real de los radiadores.

Tubos de cobre en la base del radiador, así como tiras de cobre del radiador de aire para la transferencia del calor recibido al ambiente. Las grandes celdas del panal del radiador permiten reducir la pérdida de velocidad del flujo de aire y permiten bombear un gran volumen de aire por unidad de tiempo. Una concentración demasiado baja de la parte de cinta del radiador reduce la eficiencia de la transferencia de calor y aumenta la concentración y la fuerza del calentamiento local del radiador.

Encontré dos tipos de radiadores a base de tubos de aluminio y acero. Aquí está la parte no menos importante, porque. la conductividad térmica del acero es muy baja en comparación con el aluminio, solo 47 W/(m*K). Y, de hecho, solo por la gran diferencia de rendimiento, ya no vale la pena instalar radiadores de aluminio con tubos de acero. Aunque son más fuertes que el aluminio puro y reducen el riesgo de fugas por alta presión, por ejemplo, con una válvula atascada en la tapa del tanque de expansión.Una alta concentración de placas de aluminio en los tubos aumenta el área del radiador soplado por aire, aumentando así su eficiencia, pero al mismo tiempo aumenta la resistencia del flujo de aire y disminuye el volumen de aire bombeado.

La política de precios en el mercado se ha desarrollado de tal manera que los radiadores de cobre son mucho más caros que los de aluminio. Del panorama general, podemos concluir que ambos radiadores son buenos a su manera. ¿Cuál elegir de todos modos? Esta pregunta depende de usted.

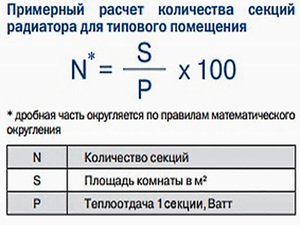

Cómo calcular correctamente la potencia térmica

La disposición competente del sistema de calefacción en la casa no puede prescindir de un cálculo térmico de la potencia de los dispositivos de calefacción necesarios para calentar el local. Existen métodos simples probados para calcular la salida de calor de un calentador. necesario para calentar la habitación. También tiene en cuenta la ubicación de los locales en la casa en los puntos cardinales.

- El lado sur de la casa se calienta por metro cúbico de espacio 35 vatios. energía térmica.

- Las habitaciones del norte de la casa por metro cúbico se calientan con 40 vatios. energía térmica.

Para obtener la potencia térmica total requerida para calentar las instalaciones de la casa, es necesario multiplicar el volumen real de la habitación por los valores presentados y sumarlos por el número de habitaciones.

¡Importante! El tipo de cálculo presentado no puede ser exacto, estos son valores ampliados, se utilizan para una presentación general de la cantidad requerida de dispositivos de calefacción. El cálculo de los dispositivos de calefacción bimetálicos, así como las baterías de aluminio, se realiza en función de los parámetros especificados en los datos del pasaporte del producto.

Según la normativa, la sección de dicha batería es igual a 70 unidades de potencia (DT)

El cálculo de los dispositivos de calefacción bimetálicos, así como las baterías de aluminio, se realiza en función de los parámetros especificados en los datos del pasaporte del producto. Según las normas, la sección de dicha batería es igual a 70 unidades de potencia (DT).

¿Qué es, cómo entender? El flujo de calor de pasaporte de la sección de la batería se puede obtener sujeto a la condición de suministrar un portador de calor con una temperatura de 105 grados. Para obtener una temperatura de 70 grados en el sistema de calefacción de retorno de la casa. La temperatura inicial en la habitación se toma como 18 grados centígrados.

el refrigerante se calienta a 105 grados

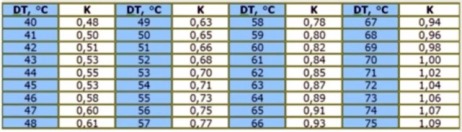

DT= (temperatura del medio de suministro + temperatura del medio de retorno)/2, menos la temperatura ambiente. Luego, multiplique los datos en el pasaporte del producto por el factor de corrección, que se dan en libros de referencia especiales para diferentes valores de DT. En la práctica, se ve así:

- El sistema de calefacción funciona en suministro directo 90 grados en procesamiento 70 grados, temperatura ambiente 20 grados.

- La formula es (90+70)/2-20=60, DT= 60

Según el libro de referencia, estamos buscando un coeficiente para este valor, es igual a 0,82. En nuestro caso, multiplicamos el flujo de calor 204 por un factor de 0,82, obtenemos el flujo de potencia real = 167 W.

Comparación de potencia térmica

Si estudió detenidamente la sección anterior, debe comprender que la transferencia de calor se ve muy afectada por las temperaturas del aire y del refrigerante, y estas características no dependen mucho del radiador en sí. Pero hay un tercer factor: el área de superficie de intercambio de calor, y aquí el diseño y la forma del producto juegan un papel importante. Por lo tanto, es difícil comparar idealmente un calentador de panel de acero con uno de hierro fundido, sus superficies son demasiado diferentes.

El cuarto factor que afecta la transferencia de calor es el material del que está hecho el calentador. Compáralo tú mismo: 5 secciones del radiador de aluminio GLOBAL VOX con una altura de 600 mm darán 635 W a DT = 50 °C. La retrobatería de hierro fundido DIANA (GURATEC) de la misma altura y el mismo número de secciones solo puede entregar 530 W en las mismas condiciones (Δt = 50 °C). Estos datos se publican en los sitios web oficiales de los fabricantes.

Nota. Las características del aluminio y los productos bimetálicos en términos de energía térmica son casi idénticas, no tiene sentido compararlos.

Puede intentar comparar el aluminio con un radiador de panel de acero, tomando el tamaño estándar más cercano que sea adecuado en tamaño. Los citados 5 perfiles de aluminio GLOBAL de 600 mm de altura tienen una longitud total de unos 400 mm, que corresponde al panel de acero KERMI 600x400. Resulta que incluso un dispositivo de acero de tres filas (tipo 30) producirá solo 572 W a Δt = 50 °C. Pero ten en cuenta que la profundidad del radiador GLOBAL VOX es de solo 95 mm, y los paneles KERMI son de casi 160 mm. Es decir, la alta transferencia de calor del aluminio se hace sentir, lo que se refleja en las dimensiones.

En las condiciones de un sistema de calefacción individual de una casa privada, las baterías de la misma potencia, pero de diferentes metales, funcionarán de manera diferente. Por lo tanto, la comparación es bastante predecible:

- Los productos bimetálicos y de aluminio se calientan y enfrían rápidamente. Dando más calor durante un período de tiempo, devuelven agua más fría al sistema.

- Los radiadores de panel de acero ocupan una posición intermedia, ya que transfieren el calor de forma no tan intensa. Pero son más baratos y fáciles de instalar.

- Los más inertes y costosos son los calentadores de hierro fundido, se caracterizan por un largo calentamiento y enfriamiento, lo que provoca un ligero retraso en la regulación automática del flujo de refrigerante por parte de los cabezales termostáticos.

De lo anterior, se sugiere una simple conclusión.

No importa de qué material esté hecho el radiador, lo principal es que esté correctamente seleccionado en términos de potencia y se adapte al usuario en todos los aspectos. En general, a modo de comparación, no está de más familiarizarse con todos los matices del funcionamiento de un dispositivo en particular, así como también dónde se puede instalar.

Cálculo de potencia térmica

Para organizar la calefacción de espacios, es necesario conocer la potencia requerida para cada uno de ellos y luego calcular la transferencia de calor del radiador. El consumo de calor para calentar una habitación se determina de una manera bastante simple. Dependiendo de la ubicación, se toma el valor del calor para calentar 1 m3 de una habitación, es de 35 W/m3 para el lado sur del edificio y de 40 W/m3 para el norte. El volumen real de la habitación se multiplica por este valor y obtenemos la potencia requerida.

¡Atención! El método anterior para calcular la potencia requerida es ampliado, sus resultados se tienen en cuenta solo como una guía. Para calcular baterías de aluminio o bimetálicas se debe partir de las características especificadas en la documentación del fabricante

De acuerdo con los estándares, la potencia de 1 sección del radiador se da allí en DT = 70. Esto significa que 1 sección proporcionará el flujo de calor especificado a una temperatura del refrigerante en el suministro de 105 ºС y en el retorno - 70 ºС. En este caso, se supone que la temperatura calculada del ambiente interno es de 18 ºС

Para calcular baterías de aluminio o bimetálicas, se debe partir de las características especificadas en la documentación del fabricante. De acuerdo con los estándares, la potencia de 1 sección del radiador se da allí en DT = 70. Esto significa que 1 sección proporcionará el flujo de calor especificado a una temperatura del refrigerante en el suministro de 105 ºС y en el retorno - 70 ºС. En este caso, se supone que la temperatura de diseño del ambiente interno es de 18 ºС.

Según nuestra tabla, la transferencia de calor de una sección de un radiador bimetálico con un tamaño interaxial de 500 mm es de 204 W, pero solo a una temperatura en la tubería de suministro de 105 ºС. En los sistemas modernos, especialmente los individuales, no hay una temperatura tan alta, respectivamente, y la potencia de salida disminuirá. Para averiguar el flujo de calor real, primero debe calcular el parámetro DT para las condiciones existentes utilizando la fórmula:

DT = (tsub + trev) / 2 - troom, donde:

- tpod - temperatura del agua en la tubería de suministro;

- tobr - lo mismo, en la línea de retorno;

- troom es la temperatura dentro de la habitación.

Después de eso, la transferencia de calor de la placa de identificación del radiador de calefacción se multiplica por el factor de corrección, tomado según el valor de DT según la tabla:

Por ejemplo, con un programa de refrigerante de 80 / 60 ºС y una temperatura ambiente de 21 ºС, el parámetro DT será igual a (80 + 60) / 2 - 21 = 49, y el factor de corrección será 0,63. Entonces el flujo de calor de 1 sección del mismo radiador bimetálico será 204 x 0,63 = 128,5 W. En base a este resultado, se selecciona el número de secciones.

https://youtube.com/watch?v=nSewFwPhHhM

Impurezas en aleaciones de cobre

de aquí

Las impurezas contenidas en el cobre (y, por supuesto, las que interactúan con él) se dividen en tres grupos.

Formación de soluciones sólidas con cobre.

Tales impurezas incluyen aluminio, antimonio, níquel, hierro, estaño, zinc, etc. Estos aditivos reducen significativamente la conductividad eléctrica y térmica. Los grados que se utilizan principalmente para la producción de elementos conductores incluyen M0 y M1. Si el antimonio está contenido en la composición de la aleación de cobre, entonces su trabajo en caliente por presión es mucho más difícil.

Impurezas que no se disuelven en cobre

Estos incluyen plomo, bismuto, etc. Al no afectar la conductividad eléctrica del metal base, tales impurezas dificultan su procesamiento a presión.

Impurezas que forman compuestos químicos quebradizos con cobre

Este grupo incluye azufre y oxígeno, lo que reduce la conductividad eléctrica y la resistencia del metal base. La presencia de azufre en la aleación de cobre facilita mucho su maquinabilidad por corte.