1. ECUACIONES DEL BALANCE DE CALOR DIRECTO E INVERSO

La imagen más completa del rendimiento económico de la caldera de un barco está dada por el balance de calor, que muestra cuánto calor entra en la caldera, qué parte de él se usa útilmente (para la producción de vapor) y qué parte se pierde.

El balance térmico es la aplicación de la ley de conservación de la energía al análisis del proceso de trabajo de una caldera. Al analizar el proceso de trabajo de la caldera en el modo estacionario (o constante) de su funcionamiento, el balance de calor se compila sobre la base de los resultados de las pruebas térmicas. V

|

En términos generales, la ecuación de balance de calor tiene la forma |

|

|

yo=n |

|

|

QBAJA = Q1 + ∑QPOT,i |

(4,1) |

|

yo=2 |

donde QPOD es la cantidad de calor suministrado a la caldera de vapor, kJ/kg; Q1 – calor útil, kJ/kg;

QPOT – pérdidas de calor, kJ/kg

En el método de cálculo estándar desarrollado para calderas estacionarias, se recomienda tener en cuenta todo el calor suministrado al horno por 1 kg de combustible (Fig. 4.1), es decir

|

q |

BAJO |

= Q |

PAGS |

=QP+Q+Q |

B |

+Q |

ETC |

(4,2) |

|

H T |

donde QHP es el poder calorífico neto de la masa de trabajo del combustible, kJ/kg;

QT, QB, QPR: la cantidad de calor introducida, respectivamente, con combustible, aire y vapor, que se suministra para la atomización del combustible, kLJ/kg.

Los últimos tres valores se determinan de la siguiente manera. Calor físico del combustible

|

QT |

= cT tT |

(4,3) |

donde cT es la capacidad calorífica del combustible a su temperatura de calentamiento tT, kJ/(kg K)

El valor de QB tiene en cuenta únicamente el calor que recibe el aire del exterior de la caldera, por ejemplo, en un calentador de aire a vapor. Con el diseño habitual de la caldera con calentamiento de aire a gas, es igual a la cantidad de calor introducido en el horno con aire frío, es decir.

|

QB = QXB =αV ocXBtXB =αI ХВ |

(4,4) |

||

|

donde α es el coeficiente de exceso de aire; |

|||

|

сХВ – la capacidad calorífica del aire frío a la temperatura tXB; |

|||

|

I XB- entalpía de la cantidad teórica de aire V, kJ / kg |

|||

|

La cantidad de calor suministrado al horno con vapor para rociar fuel oil, |

|||

|

QPR = |

GPR |

(IPR −i") |

(4,5) |

|

BK |

donde GPR es el consumo de vapor para atomizar el combustible VC, kg/h;

iPR, i” – entalpía de vapor para atomización de combustible y vapor saturado seco en gases de combustión, kJ/kg.

El valor de i” en la ecuación (4.5) puede tomarse igual a 2500 kJ/kg, lo que corresponde a una presión parcial de vapor de agua en los gases de combustión pH2O de 0,01 MPa.

Para calderas marinas, la cantidad definitoria en la ecuación (4.2) es QHP, ya que la suma de los términos restantes no excede el 1% de QP. En este sentido, al compilar el balance de calor de las calderas marinas, generalmente se toma cuando el aire se calienta con gases de combustión QPOD \u003d QHP, y cuando

calentado con vapor QPOD = QHP +QB . En este caso, la primera ecuación es la principal, ya que el vapor

Tipos de residuos de calor

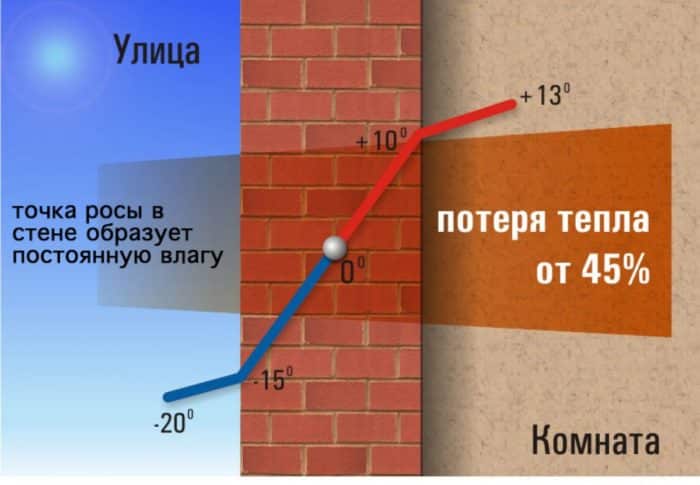

Cada sitio tiene su propio tipo de consumo de calor. Consideremos cada uno de ellos con más detalle.

Sala de calderas

Se instala una caldera en él, que convierte el combustible y transfiere energía térmica al refrigerante. Cualquier unidad pierde parte de la energía generada por combustión insuficiente de combustible, salida de calor a través de las paredes de la caldera, problemas con el soplado. En promedio, las calderas que se utilizan hoy en día tienen una eficiencia del 70-75%, mientras que las calderas más nuevas proporcionarán una eficiencia del 85% y su porcentaje de pérdidas es mucho menor.

Un impacto adicional en el desperdicio de energía es ejercido por:

- falta de ajuste oportuno de los modos de la caldera (las pérdidas aumentan en un 5-10%);

- discrepancia entre el diámetro de las boquillas de los quemadores y la carga de la unidad térmica: se reduce la transferencia de calor, el combustible no se quema por completo, las pérdidas aumentan en un promedio del 5%;

- limpieza insuficientemente frecuente de las paredes de la caldera: aparecen incrustaciones y depósitos, la eficiencia del trabajo disminuye en un 5%;

- la falta de medios de monitoreo y ajuste (medidores de vapor, medidores de electricidad, sensores de carga de calor) o su configuración incorrecta reduce el factor de utilidad en un 3-5%;

- las grietas y daños en las paredes de la caldera reducen la eficiencia en un 5-10%;

- el uso de equipos de bombeo obsoletos reduce los costos de reparación y mantenimiento de la sala de calderas.

Pérdidas en tuberías

La eficiencia de la red de calefacción está determinada por los siguientes indicadores:

- Eficiencia de las bombas, con la ayuda de las cuales el refrigerante se mueve a través de las tuberías;

- calidad y método de colocación de la tubería de calor;

- ajustes correctos de la red de calefacción, de la que depende la distribución del calor;

- longitud de la tubería.

Con un diseño adecuado de la ruta térmica, las pérdidas estándar de energía térmica en las redes térmicas no excederán el 7%, incluso si el consumidor de energía se encuentra a una distancia de 2 km del lugar de producción del combustible. De hecho, hoy en esta sección de la red, las pérdidas de calor pueden alcanzar el 30 por ciento o más.

Pérdidas de objetos de consumo

Es posible determinar el exceso de consumo de energía en una habitación climatizada si hay un medidor o medidor.

Las razones de este tipo de pérdida pueden ser:

- distribución desigual de la calefacción en toda la habitación;

- el nivel de calefacción no corresponde a las condiciones climáticas y la temporada;

- falta de recirculación del suministro de agua caliente;

- falta de sensores de control de temperatura en las calderas de agua caliente;

- tuberías sucias o fugas internas.

Cálculo del balance térmico de la caldera. Determinación del consumo de combustible

Balance térmico de caldera

La elaboración del balance térmico de la caldera consiste en establecer la igualdad entre la cantidad de calor que entra en la caldera, denominada calor disponible QPAGS, y la cantidad de calor útil Q1 y pérdidas de calor Q2, q3, q4. Sobre la base del balance de calor, se calculan la eficiencia y el consumo de combustible requerido.

El balance térmico se elabora en relación con el estado térmico estacionario de la caldera por 1 kg (1 m3) de combustible a una temperatura de 0°C y una presión de 101,3 kPa.

La ecuación general de balance de calor tiene la forma:

QP + Qin.in = Q1 + Q2 + Q3 + Q4 + Q5 + Q6, kJ/m3, (2.4.1-1)

donde QPAGS — calor disponible del combustible; qvvn - calor introducido en el horno por el aire cuando se calienta fuera de la caldera; qF - calor introducido en el horno por chorro de vapor (vapor "boquilla"); q1 - calor útil; q2 — pérdida de calor con los gases de combustión; q3 - pérdida de calor por incompletitud química de la combustión del combustible; - pérdida de calor por incompletitud mecánica de la combustión del combustible; q5 — pérdida de calor por enfriamiento externo; q6 — pérdida de calor de la escoria.

Al quemar combustible gaseoso en ausencia de calentamiento de aire externo y chorro de vapor, los valores de Qvvn, qF, q4, q6 son iguales a 0, por lo que la ecuación de balance de calor se verá así:

qPAGS = Q1 +Q2 +Q3 +Q5, kJ/m3. (2.4.1-2)

Calor disponible de 1 m3 de combustible gaseoso:

qPAGS = QdI +yotl, kJ/m3, (2.4.1-3)

donde QdI — poder calorífico neto del combustible gaseoso, kJ/m3 (ver Tabla 1); Itl — calor físico del combustible, kJ/m3. Se tiene en cuenta cuando el combustible es calentado por una fuente de calor externa. En nuestro caso, esto no sucede, por lo que QPAGS = QdI, kJ/m3, (2.4.1-4)

qPAGS = 36 800 kJ/m3. (2.4.1-5)

Pérdida de calor y eficiencia de la caldera

La pérdida de calor generalmente se expresa como un % del calor disponible del combustible:

etc (2.4.2-1)

La pérdida de calor con los gases de combustión a la atmósfera se define como la diferencia entre las entalpías de los productos de combustión a la salida de la última superficie de calentamiento (economizador) y el aire frío:

, (2.4.2-2)

dondeGuau = EN CE es la entalpía de los gases salientes. Determinado por interpolación según la tabla 7 para una temperatura de gas de combustión dada tGuau°С:

, kJ/m3. (2.4.2-3)

BGuau = bNCE — coeficiente de exceso de aire detrás del economizador (ver Tabla 3);

I0.h.v. es la entalpía del aire frío,

I0.xv = (ct)v*VH = 39,8*VH, kJ/m3, (2.4.2-4)

donde (ct)v \u003d 39,8 kJ / m3 - entalpía de 1 m3 de aire frío en thv = 30°C; VH es el volumen de aire teórico, m3/m3 (ver Tabla 4) = 9,74 m3/m3.

I0.xv = (ct)v*VH = 39,8*9,74 = 387,652 kJ/m3, (2.4.2-5)

Según la tabla de parámetros de calderas de vapor t.Guau = 162°С,

,(2.4.2-6)

(2.4.2-7)

Pérdida de calor por combustión química incompleta q3 , %, se debe al calor total de combustión de los productos de combustión incompleta que quedan en los gases de combustión (CO, H2, CH4 y etc.). Para la caldera diseñada, aceptamos

q3 = 0,5%.

Pérdida de calor por refrigeración exterior q5 , %, tomado según la tabla 8, en función de la salida de vapor de la caldera D, kg/s,

kg/s, (2.4.2-8)

donde D, t/h - de los datos iniciales = 6,73 t/h.

Tabla 8 - Pérdidas de calor por enfriamiento externo de una caldera de vapor de superficie de cola

|

Salida nominal de vapor de la caldera D, kg/s (t/h) |

Pérdida de calor q5 , % |

|

1,67 (6) |

2,4 |

|

2,78 (10) |

1,7 |

|

4,16 (15) |

1,5 |

|

5,55 (20) |

1,3 |

|

6,94 (25) |

1,25 |

Encontrar el valor aproximado de q5 , %, para una capacidad nominal de vapor de 6,73 t/h.

(2.4.2-9)

Pérdida total de calor en la caldera:

Yq = q2 + q3 + q5 = 4,62 + 0,5 + 1,93 = 7,05 % (2.4.2-10)

Eficiencia de la caldera (bruta):

hA \u003d 100 - Yq \u003d 100 - 7.05 \u003d 92.95%. (2.4.2-11)

Medidas para reducir la pérdida de calor de la superficie de las tuberías

El ahorro de energía durante el transporte de energía térmica depende principalmente de la calidad del aislamiento térmico. Las principales medidas de ahorro energético que reducen la pérdida de calor de la superficie de las tuberías son:

aislamiento de áreas no aisladas y restauración de la integridad del aislamiento térmico existente;

restauración de la integridad de la impermeabilización existente;

aplicar revestimientos que consisten en nuevos materiales aislantes del calor, o usar tuberías con nuevos tipos de revestimientos aislantes del calor;

aislamiento de bridas y válvulas.

El aislamiento de secciones no aisladas es una medida primaria de ahorro de energía, ya que las pérdidas de calor de la superficie de las tuberías no aisladas son muy grandes en comparación con las pérdidas de la superficie de las tuberías aisladas, y el costo de aplicar el aislamiento térmico es relativamente bajo.

Los nuevos tipos de revestimientos aislantes térmicos no solo deben tener una baja conductividad térmica, sino también una baja permeabilidad al aire y al agua, así como una baja conductividad eléctrica, lo que reduce la corrosión electroquímica del material de la tubería.

En caso de violación de la integridad de la capa de revestimientos impermeabilizantes, se produce un aumento en el contenido de humedad del aislamiento térmico. Dado que la conductividad térmica del agua en el rango de temperatura de la red de calefacción X= 0,6 - 0,7 W / (m • K), y la conductividad térmica de los materiales de aislamiento térmico suele ser A,desde \u003d 0.035 -4-0.05 W / (m • K), luego humedecer el material puede aumentar su conductividad térmica varias veces (en la práctica, más de 3 veces).

La humectación del aislamiento térmico contribuye a la destrucción de las tuberías debido a la corrosión de su superficie exterior, por lo que la vida útil de las tuberías se reduce varias veces. Por lo tanto, se aplica un recubrimiento anticorrosivo a la superficie metálica de la tubería, por ejemplo, en forma de esmaltes de silicato, isol, etc.

En la actualidad, se están introduciendo ampliamente tuberías de calor del tipo "tubería en tubería" con aislamiento de espuma de poliuretano en una carcasa impermeable con control remoto de la integridad del aislamiento. Este diseño prevé el preaislamiento con espuma de poliuretano y el cerramiento en polietileno no solo de las tuberías, sino también de todos los componentes del sistema (racores de bola, compensadores de temperatura, etc.). Las tuberías de calor de este diseño se colocan bajo tierra sin canales y proporcionan un importante ahorro de energía debido a la prefabricación de elementos aislados individuales en la fábrica y la alta impermeabilidad al calor y la humedad. La operación exitosa de tuberías preaisladas requiere una instalación de alta calidad. Al mismo tiempo, pueden funcionar sin reemplazo hasta por 30 años.

Las medidas preventivas para reducir la pérdida de calor de la superficie de las tuberías son: prevención de inundaciones de tuberías como resultado de la instalación de drenajes (si no están disponibles) y mantenerlos en buen estado; Ventilación de canales de paso y de no paso para evitar que el condensado entre en la superficie del aislamiento térmico.

Otra medida que reduce la pérdida de calor de la superficie de las tuberías es la transición del sistema de suministro de calor a un gráfico de temperatura más bajo (de 150/70 a 115/70 o 95/70 °C/°C), lo que conduce a una disminución de la diferencia de temperatura del portador de calor en la tubería de suministro y el medio ambiente. Sin embargo, esto requerirá un mayor flujo de refrigerante a través del sistema para transferir la cantidad requerida de calor al consumidor. Para hacer esto, debe aumentar el costo de la electricidad para impulsar las bombas.Por lo tanto, para determinar la factibilidad de llevar a cabo el evento en consideración, es necesario un estudio de factibilidad.

Cálculo térmico de la cámara de combustión.

Utilizando los datos de diseño de la caldera, elaboraremos un esquema de cálculo para el horno.

Arroz. 2.1 - Esquema de la cámara de combustión

Presentamos el cálculo del horno en la tabla 2.3.

Cuadro 2.3

|

Valor calculado |

Designacion |

Dimensión |

Fórmula o justificación |

Pago |

|

Diámetro y espesor de los tubos de pantalla |

dx |

milímetro |

Según el dibujo |

32x6 |

|

Paso de tubería |

S1 |

milímetro |

también |

46 |

|

Superficies: |

||||

|

pared frontal |

ff |

m2 |

Según la fig. 2.1 |

33,3.16,32=543,5 |

|

pared posterior |

FZ |

también |

||

|

pared lateral |

Pensión completa |

|||

|

hogar |

financiador |

8,47.16,32=138,2 |

||

|

techo |

Fp |

3,2.16,32=52,2 |

||

|

ventana de salida |

fuera |

(9+2,8+1,34).16,32=214,4 |

||

|

La superficie total de las paredes de la cámara de combustión. |

primero |

Ff+Fc+2Fb+Fsub+Fp+ +fuera |

543,5+442,9+2.233,5+138,2+52,2+214,4=1860 |

|

|

El volumen de la cámara de combustión. |

Vermont |

m3 |

Según la fig. 2.1 |

233,5.16,32=3811 |

|

Espesor efectivo de la capa radiante |

s |

metro |

||

|

Estrés térmico del volumen del horno. |

kilovatios/m3 |

|||

|

El coeficiente de exceso de aire en el horno. |

T |

— |

Aceptado antes |

1,05 |

|

temperatura del aire caliente |

tg.c. |

CON |

Dado |

333 |

|

entalpía del aire caliente |

kJ/m3 |

Según la tabla 2.2 |

4271,6 |

|

|

El calor introducido por el aire en el horno. |

qv |

kJ/m3 |

||

|

Disipación de calor útil en el horno. |

QT |

kJ/m3 |

||

|

Temperatura de combustión teórica |

a |

CON |

Según la tabla 2.2 |

2145C |

|

Temperatura de combustión teórica absoluta |

Ejército de reserva |

A |

a+273 |

2418 |

|

Altura del quemador |

hg |

metro |

Según la fig. 2.1 |

|

|

Altura de la cámara de combustión (hasta la mitad de la ventana de salida de gas) |

Nuevo Testamento |

metro |

también |

|

|

Cambio máximo de temperatura por encima de la zona del quemador |

X |

— |

Cuando se utilizan quemadores de vórtice en varios niveles y D> 110 kg/s |

0,05 |

|

Posición relativa del máximo de temperatura a lo largo de la altura del horno |

xt |

— |

||

|

Coeficiente |

METRO |

— |

||

|

La temperatura de los gases a la salida del horno. |

CON |

Aceptamos de antemano |

1350 |

|

|

Temperatura absoluta del gas a la salida del horno |

A |

1623 |

||

|

entalpía de gas |

kJ/m3 |

Según la tabla 2.2 |

23993 |

|

|

Capacidad calorífica total media de los productos de combustión |

Vcav |

kJ/(m3.K) |

||

|

La presión en el horno. |

R |

MPa |

aceptar |

0,1 |

|

Coeficiente de atenuación de rayos por gases triatómicos |

||||

|

Emisividad térmica de gases no luminosos |

GRAMO |

— |

||

|

La relación entre el contenido de carbono e hidrógeno en el combustible. |

— |

|||

|

Coeficiente de atenuación del haz por partículas de hollín |

||||

|

Coeficiente de atenuación de rayos por una antorcha luminosa |

k |

|||

|

El coeficiente de radiación térmica de la parte luminosa de la antorcha. |

Con |

— |

||

|

Coeficiente que caracteriza la proporción del volumen del horno lleno con la parte luminosa de la antorcha |

metro |

— |

Al quemar gas y |

0,1 |

|

Coeficiente de radiación térmica de la antorcha |

F |

— |

||

|

ángulo de pantalla |

X |

— |

Para pantallas de aletas |

1 |

|

Coeficiente condicional de contaminación superficial |

— |

Al quemar gas y pantallas de membrana de pared. |

0,65 |

|

|

Relación de eficiencia térmica del escudo |

equivalente |

— |

.X |

0,65 |

|

Coeficiente de temperatura |

A |

— |

para gas natural |

700 |

|

Factor de corrección para el intercambio de calor mutuo de los volúmenes de gas de la parte superior del horno y las pantallas |

— |

|||

|

Coeficiente condicional de contaminación de la superficie de entrada a la pantalla |

Salida |

— |

0,65.0,52=0,338 |

|

|

Coeficiente de eficiencia térmica de la superficie de salida |

Salida |

— |

fuera.x |

0,338 |

|

Coeficiente de eficiencia térmica promedio |

casarse |

— |

||

|

Coeficiente de radiación térmica del horno |

T |

— |

||

|

Valor de la fórmula para la temperatura calculada de los gases a la salida del horno. |

R |

— |

||

|

Temperatura estimada del gas a la salida del horno |

CON |

Difiere del previamente aceptado por menos de 100С, por lo tanto, la segunda aproximación no es necesaria. |

||

|

entalpía de gas |

kJ/m3 |

Según la tabla 2.2 |

24590 |

|

|

La cantidad de calor recibido en el horno. |

kJ/m3 |

|||

|

La superficie de las paredes del horno, ocupada por quemadores. |

Fgor |

m2 |

Del dibujo |

14 |

|

Superficie de calentamiento receptora de radiación de las pantallas de los hornos |

nl |

m2 |

||

|

Carga térmica media de la superficie de calentamiento de las pantallas del horno |

ql |

kilovatios/m2 |

Clasificación de los sistemas de suministro de calor.

Existe una clasificación de los sistemas de suministro de calor según varios criterios:

- Por poder: difieren en la distancia del transporte de calor y la cantidad de consumidores. Los sistemas de calefacción locales están ubicados en el mismo local o en locales adyacentes. El calentamiento y la transferencia de calor al aire se combinan en un solo dispositivo y se ubican en el horno. En los sistemas centralizados, una fuente proporciona calefacción para varias habitaciones.

- Por fuente de calor. Asignar el suministro de calor del distrito y el suministro de calor.En el primer caso, la fuente de calefacción es la sala de calderas, y en caso de calefacción, el calor lo proporciona la cogeneración.

- Por tipo de refrigerante, se distinguen los sistemas de agua y vapor.

El refrigerante, calentado en una sala de calderas o CHP, transfiere calor a los dispositivos de suministro de agua y calefacción en edificios y edificios residenciales.

Los sistemas de calefacción urbana deben cumplir los siguientes requisitos:

- sanitario e higiénico: el refrigerante no afecta negativamente las condiciones de las instalaciones, proporcionando una temperatura promedio de los dispositivos de calefacción en la región de 70-80 grados;

- técnico y económico: la relación proporcional del precio de la tubería al consumo de combustible para calefacción;

- operativo: la presencia de acceso constante para garantizar el ajuste del nivel de calor según la temperatura ambiente y la temporada.

Colocan redes de calefacción por encima y por debajo del suelo, teniendo en cuenta el terreno, las condiciones técnicas, las condiciones de temperatura de operación y el presupuesto del proyecto.

Al elegir un territorio para colocar una tubería de calor, es necesario tener en cuenta la seguridad, así como prever la posibilidad de un acceso rápido a la red en caso de accidente o reparación. Para garantizar la confiabilidad, las redes de suministro de calor no se colocan en canales comunes con gasoductos, tuberías que transportan oxígeno o aire comprimido, en los que la presión supera los 1,6 MPa.

1 Datos iniciales

2.1.1 Fuente

el suministro de calor es un CHPP como parte de AO-Energo, que es parte de RAO UES de Rusia.

En el equilibrio

AO-Energo son principales y parte de distribución de agua TS,

la mayor parte de las redes de distribución y trimestrales son operadas

empresa municipal; TC para empresas industriales, constituyendo una parte insignificante

parte de todos los vehículos están en el balance de las empresas industriales.

Adjunto

la carga térmica bajo los contratos es de 1258 Gcal/h; incluso

doméstico 1093 e industrial 165 Tkal/h; calefacción y ventilación

carga térmica es de 955 Gcal/h, la carga máxima en caliente

suministro de agua (según un esquema cerrado) - 303 Gcal / h; calefacción y ventilación

carga del sector de servicios públicos — 790 Gcal/h, incluida la calefacción —

650 y ventilación - 140 Gcal/h.

aprobado

Horario de temperatura de energía AO para el suministro de calor (figura de estas Recomendaciones) - aumentado, calculado

temperaturas del agua 150/70 °С a la temperatura estimada del aire exterior tnr = -30 °С, con corte 135 °С, enderezado para caliente

suministro de agua (ACS) 75 °С.

2.1.2 Térmica

red sin salida de dos tuberías; Los TS se realizan principalmente por canal subterráneo y

aéreos sobre soportes bajos con junta, otro tipo de juntas (sin canales, en

canales de paso, etc.) ocupan un volumen insignificante (en términos de material

característica). El aislamiento térmico está hecho de productos de lana mineral.

Duración

período de calefacción 5808 horas, verano - 2448, reparación - 504 horas.

2.1.3

Las características materiales del TS en el balance de AO-energos por tramos se presentan en

tabla de estos

Recomendaciones

2.1.4

Valores medios mensuales y medios anuales de la temperatura del aire exterior y del suelo

(a la profundidad promedio de las tuberías) de acuerdo con las normas locales.

estaciones meteorológicas o guías climáticas, promediadas sobre

los últimos 5 años se muestran en la tabla

de estas Recomendaciones.

2.1.5

Valores medios mensuales de la temperatura del agua de red en impulsión y retorno

tuberías de acuerdo con el programa de temperatura aprobado para la liberación de calor en

valores medios mensuales de temperatura del aire exterior y valores medios anuales

Las temperaturas del agua de la red se dan en la tabla de estas Recomendaciones.

2.1.6 Resultados

pruebas para determinar las pérdidas de calor en forma de factores de corrección para

Las pérdidas de calor específicas de acuerdo con los estándares de diseño son: en promedio para

tendido sobre el suelo - 0.91; subterráneo - 0.87. Las pruebas se llevaron a cabo en 1997.

ej., de acuerdo con el RD

34.09.255-97 [].

Pruebas

tramos de la línea principal N° 1 CHP ÷ TK-1 y TK-1 ÷ TK-2 de tendido sobre rasante con

con diámetros de 920 y 720 mm con una longitud de 1092 y 671 m, respectivamente, y secciones

carreteras N° 2 TK-1 ÷ TK-4 y TK-4 ÷ TK-6 soterradas

revestimiento de canales con diámetros exteriores de 920 y 720 mm de longitud

88 y 4108 m, respectivamente Características materiales de las redes ensayadas

representa el 38% de todas las características materiales del TS en el balance de AO-Energo.

2.1.7 Esperado

suministro (planificado) de energía térmica, determinado por la economía planificada

servicios de la organización de suministro de energía por meses y por año, se da en la tabla de estas Recomendaciones (excluyendo

cantidad de calor en las empresas industriales).