REVESTIMIENTO PROYECTADO A BASE DE CELULOSA PARA ABSORCIÓN DE SONIDO

Los revestimientos Sonaspray se utilizan para reducir el tiempo de reverberación (boom) y reducir los niveles de ruido en áreas públicas y de entretenimiento. A diferencia de las losas para la acústica de salas comunes en el mercado ruso a base de fibras de vidrio y basalto, por ejemplo, los paneles de techo y pared Ecophon, el componente principal de los revestimientos Sonaspray son las fibras de celulosa. Son inofensivos para el aliento y no causan alergias, lo que hace que los recubrimientos sean ecológicos.

La tecnología de recubrimiento Sonaspray también les brinda una serie de ventajas sobre las placas absorbentes de sonido convencionales. La creación del revestimiento Sonaspray acabado se produce mediante la aplicación (pulverización) de escamas de celulosa impregnadas de cola sobre la superficie seleccionada. La pulverización se lleva a cabo utilizando equipos especializados: la instalación Ranger (Ranger). Los copos de celulosa son alimentados por corriente de aire desde el recipiente de instalación hasta la pistola pulverizadora, donde se mezclan con la cola y se aplican sobre la superficie a tratar (pared, techo, etc.). Esta tecnología permite obtener un revestimiento acústico continuo sobre una superficie de forma arbitraria, así como realizar un procesamiento fragmentario de áreas seleccionadas. En comparación con los paneles absorbentes de sonido como Ecophon, esto hace posible encontrar soluciones de diseño no estándar, que se adaptan orgánicamente a los revestimientos acústicos en el interior existente.

Debido a la composición adhesiva única, los revestimientos Sonaspray se pueden aplicar sin una preparación especial a diversos materiales de construcción, como hormigón, ladrillo, paneles de yeso, vidrio, metal galvanizado, etc. La alta adherencia del adhesivo le permite crear recubrimientos duraderos con un espesor de hasta siete centímetros. Con un espesor de revestimiento de 2 cm, la carga adicional se distribuye uniformemente en las estructuras del techo y es de solo 2,1 kg/m2. Se garantiza una superficie lisa y un espesor dado del recubrimiento terminado mediante la pulverización en varias capas (el espesor de una capa es de 4-5 mm).

La alta productividad es otra característica distintiva de los recubrimientos Sonaspray. Con plena observancia de la tecnología de aplicación, la velocidad de trabajo alcanza los 300 m2/día en algunos proyectos. Esto le permite instalar revestimientos en el menor tiempo posible sin realizar cambios significativos en el cronograma existente para otros trabajos de acabado.

La textura de los revestimientos de Sonaspray terminados se asemeja exteriormente al yeso "debajo de un abrigo de piel". Existen dos tipos estándar de recubrimientos Sonaspray: Sonaspray K13 (Sonaspray ka-thirteen) y Sonaspray FC (Sonaspray ef-si), que se diferencian por el tamaño de las escamas incluidas en su composición. El revestimiento Sonaspray FC contiene escamas de celulosa más pequeñas (de 3 a 5 milímetros de tamaño) y, como resultado, tiene una textura superficial más uniforme.

| Sonaspray K13 | Sonaspray FC | Sonaspray FCX |

La absorción (atenuación) de una onda sonora en los revestimientos Sonaspray se produce según el mismo mecanismo que en las placas fonoabsorbentes a base de fibras de vidrio/basalto. Cuando una onda de sonido atraviesa una estructura porosa de fibras de celulosa, la energía vibratoria del aire se convierte en calor. La eficiencia de la absorción de ondas sonoras aumenta con el aumento del espesor del recubrimiento. Los revestimientos Sonaspray y las placas absorbentes de sonido Ecophon tienen curvas comparables para SFC (coeficiente de absorción de sonido) en todo el rango de frecuencia.

| Curvas de reverberación de paneles Sonaspray K13 y Ecophon montados en contacto con el sustrato |

El esquema de color para los recubrimientos Sonaspray se puede crear mediante la coloración de pigmentos de las escamas de celulosa durante el proceso de producción y como resultado de la pintura adicional de la superficie del recubrimiento terminado con pintura a base de agua.Si es necesario, los revestimientos de Sonaspray se pueden limpiar con una aspiradora (para áreas grandes se recomienda la limpieza con aire comprimido de un compresor). En la práctica, la limpieza de los revestimientos Sonaspray aplicados a estructuras de cielo raso se requiere no más de una vez cada 2 o 3 años, debido a la acción de los aditivos antiestáticos incluidos en las escamas de celulosa.

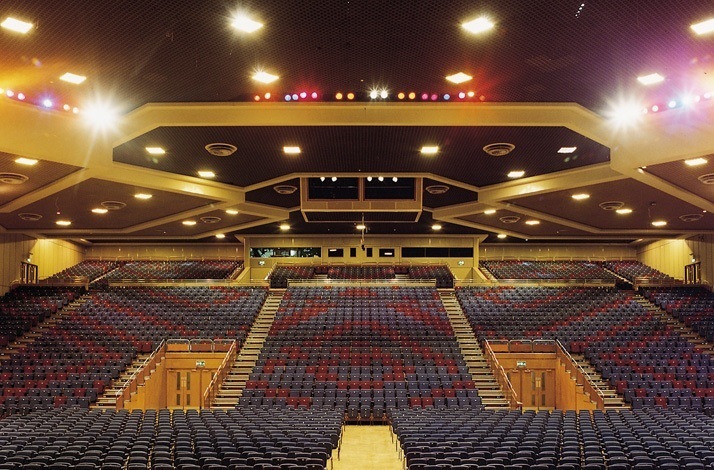

Los revestimientos Sonaspray son la solución tecnológicamente más sencilla, económica y eficaz para crear confort acústico en estancias de gran volumen interior. En Rusia, los recubrimientos Sonaspray ya se utilizan con éxito para reducir los niveles de ruido en clubes nocturnos, restaurantes, teatros, centros comerciales, instalaciones industriales, pabellones deportivos y pistas de hielo. Certificaciones Sonaspray dispone de certificación acústica, higiénica y contra incendios.