Tajne tehnologije plinskog zavarivanja

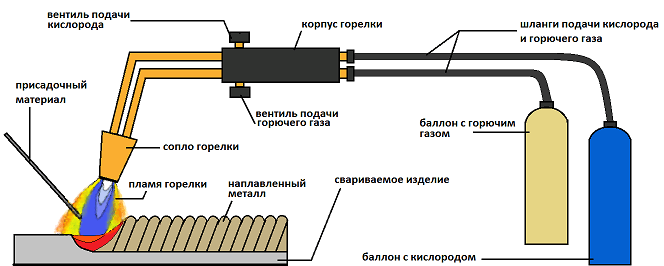

Izvor energije u ovoj metodi je plinski cilindar. Zavarivanje bakra, izrađeno ovom tehnologijom, omogućuje vam pouzdanu i kvalitetnu vezu. Zbog činjenice da bakar ima visoku toplinsku vodljivost, treba koristiti plamen povećane snage. Preporučene vrijednosti:

- 150 litara na sat s debljinom cijevi manjom od 10 mm;

- 200 litara na sat - za sve ostale proizvode.

Neki trikovi, slijedeći koje će zavarivanje bakra plinskim cilindrom biti uspješno, ispravno i kvalitetno:

- Sve radnje moraju se izvoditi brzo, bez prekida. Na taj se način može minimizirati kontakt taline s kisikom i izbjeći neželjene pukotine;

- Bolje je koristiti restorativni plamen;

- Potrebno je usmjeriti plamen na cijev pod pravim kutom;

- Kao dodatak preporuča se korištenje bakrene žice ili bilo koje druge metalne žice, pod uvjetom da sadrži deoksidanse;

- Rub cijevi mora biti očišćen do golog metala;

- Toplina plinskog plamenika treba biti raspoređena na takav način da se aditiv topi prije cijevi;

- Da bi se povećala čvrstoća zavara, nakon zavarivanja proizvod se mora kovati. To se radi u hladnom stanju, pod uvjetom da debljina stijenke proizvoda ne prelazi 5 mm;

- Zatim se šav treba žariti na temperaturi od 500 - 550 stupnjeva;

Temperature ispod 500 stupnjeva bit će štetne za bakar, to će izazvati gubitak karakteristika čvrstoće.

Posljednji korak bit će spuštanje u hladnu vodu.

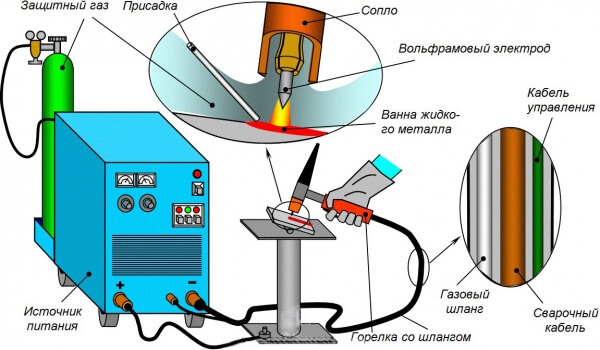

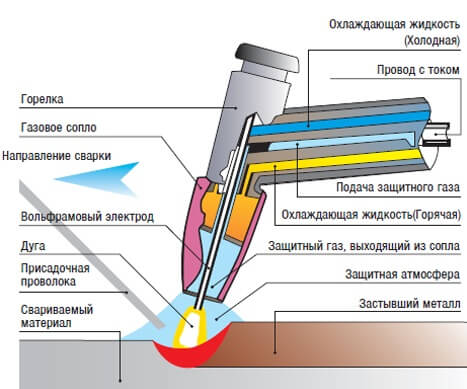

Argonsko lučno zavarivanje bakra, također poznato kao TIG, izvodi se pomoću argona ili mješavine argona i helija. Osim toga, za provedbu procesa zavarivanja, kako u industriji tako i kod kuće, bit će potrebne volframove elektrode.

Volframove elektrode su nepotrošne i karakteriziraju ih dobra stabilnost luka.

Značajke veze:

- Ako se koriste volframove elektrode, zavarivanje se mora izvesti na istosmjernu struju;

- Bolje je očistiti elektrode do golog metala prije zavarivanja;

- Tijekom rada preporuča se usmjeriti elektrode na površinu šava;

- U nekim slučajevima mogu se koristiti potrošne elektrode.

Tehnologija TIG zavarivanja detaljnije je prikazana na slici:

Elektrolučno zavarivanje bakra omogućuje vam kvalitetnu vezu s pravom tehnologijom.

Glavne metode zavarivanja bakra s nehrđajućim čelikom

Nehrđajući čelik i bakar prilično su različiti po svom sastavu, a najčešći način zavarivanja je argon-luk. Također je moguće koristiti električni luk, vrlo rijetko - ultrazvučno zavarivanje.

Ručno zavarivanje argonom

Ova vrsta zavarivanja izvodi se s povećanom strujom zavarivanja, to je zbog visoke toplinske vodljivosti bakra. U nekim slučajevima je prihvatljiva uporaba čelične obloge. Bit ručnog argon-lučnog zavarivanja je stvaranje vara otapanjem materijala za punjenje.

Za zavarivanje se uzimaju netrošne volframove elektrode. Ako se umjesto argona koristi drugi plin (dušik), tada je u ovom slučaju potrebno koristiti grafitne elektrode. Argon je 38% teži od kisika, što omogućuje njegovo uspješno istiskivanje iz područja zavarivanja.

Argon-arc tehnologija omogućuje postizanje sadržaja željeza u zavaru do 10%. A ako primijenite hladno zavarivanje, tada će njegov sadržaj biti više od 10%. Da bi se povećala konačna čvrstoća šava, dodatno se legira cinkom.

Potrebna oprema:

- inverter ili drugi izvor energije prikladan za argonsko zavarivanje;

- volframove elektrode;

- argon;

- reduktor;

- materijal za punjenje;

- zaštitni predmeti (maska za zavarivanje, rukavice itd.).

https://youtube.com/watch?v=6zZS5FoNzPs

Tehnologija elektrolučnog zavarivanja

Ova svestrana metoda zavarivanja također se može koristiti za zavarivanje bakra i nehrđajućeg čelika. Elektrolučno zavarivanje mora se izvesti pomoću izvora velike struje s niskim naponom. Tehnologija metode električnog luka istovremeno omogućuje taljenje metala elektrode (ili materijala za punjenje) i spajanja metala, uslijed čega se formira zavareni bazen.

Između elektrode i metala dolazi do lučnog pražnjenja. Taljenje nastaje zbog lokalne distribucije toplinske energije luka, tvoreći zavareni bazen i zaštitnu trosku.

Potrebna oprema:

- izvor energije;

- potrošne ili nepotrošne elektrode;

- čekić, dlijeto;

- metalna četka;

- materijal za punjenje;

- zaštitna odjeća (maska, rukavice).

ultrazvučno zavarivanje

Ova vrsta zavarivanja koristi se samo u industrijskim područjima. Bit ove metode je pretvaranje električnih vibracija u mehaničke. Najčešće se koristi za zavarivanje plastike, ali se može koristiti i za obojene metale.

Oprema:

- izvor energije;

- nosač;

- sustav pretvorbe vibracija;

- pogon za povećanje sile pritiska.

Kako lemiti bakrene cijevi vlastitim rukama

U privatnom sektoru i proizvodnji koriste se samo dvije metode za lemljenje proizvoda od bakra i legura:

- Lemljenje na visokoj temperaturi, takozvano "tvrdo lemljenje", kada se lem topi u rasponu od 600C-900C. Za lemljenje bakrenog dijela koriste vatrostalni lem, a dobivate jak, pouzdan šav koji može izdržati teška mehanička opterećenja;

- Niskotemperaturno "meko" lemljenje (≤ 450C) koristi se u svakodnevnom životu. Lem s niskim taljenjem koristi se za spajanje cijevi ili brtvljenje pukotina.

Da biste dobili pouzdan rezultat, koristite sljedeći alat za lemljenje bakrenih cijevi:

- Rezač cijevi, brusilica, električna ubodna pila, pila za metal;

- Beveler, koji čisti izrezane krajeve bakrenih cijevi;

- Lemilo - električno, različite snage, plina ili starog dizajna, grijano na otvorenoj vatri. Također, ponekad se lemljenje provodi benzinskim plamenikom ili plamenikom za plinsko zavarivanje. Električna lemila su prikladna za tvrdo i meko lemljenje, plinska lemila su prikladnija za rad s tvrdim lemovima i odgovarajućim dodacima poput boraksa;

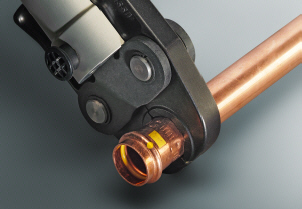

- Ekspander - uređaj koji proširuje kraj jednog proizvoda tako da se može umetnuti u rub drugog;

- Lem se odabire za svaki način rada. Za tvrdo lemljenje grijanja prikladna je bakrena žica s nečistoćama fosfora, za niskotemperaturne spojeve - kositreni lem s olovnim aditivima;

- Aditivi (fluks) mogu biti tekući i čvrsti, kiseli ili alkalni, a namijenjeni su za čišćenje lemljenih površina od oksida. Najčešći fluks u svakodnevnom životu za lemljenje bakrenih proizvoda je kolofonij i boraks.

Ako se popravlja veliko područje, tada za kontrolu temperature taljenja lemljenja koriste građevinsko industrijsko sušilo za kosu s mlaznicama različitih dizajna koje vam omogućuju kontrolu protoka i smjera vrućeg zraka. Od alata i pribora koriste i brusni papir, metalnu četku, krpe i četke.

Značajke rada s bakrom

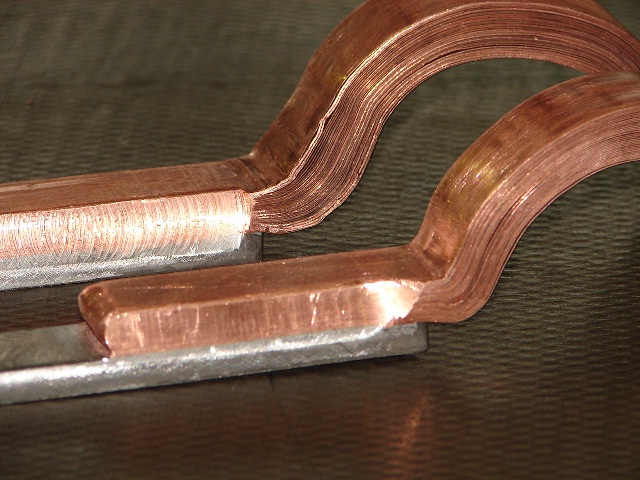

Iako se bakreni dijelovi mogu zavariti posebnim elektrodama, ipak je za ove svrhe najbolje koristiti netrošne volframove elektrode.

Takve elektrode dobro "zavaruju" šavove, za razliku od zavarivanja s konvencionalnim elektrodama, jake su, ujednačene i čiste.

Postoji nekoliko vrsta volframovih nepotrošnih elektroda: EVL i EVI. EVL su preklopljene elektrode, a EVL su iterirane elektrode.

Iterirane volframove elektrode koriste se za zavarivanje bakrenih dijelova argonom.Ako debljina bakrenih dijelova zavarenih argonom prelazi 5 mm, tada se koristi obvezno rezanje rubova.

Bez rezanja rubova, cijela debljina metala ne može se zagrijati, jer bakar ima visoku toplinsku vodljivost.

Trebate imati na umu da se za metal debljine 5-12 mm koristi jednostrano rezanje, a ako je debljina metala veća od navedene, tada se izrezuju oba ruba obratka.

Kvaliteta zavara također ovisi o nečistoćama sadržanim u bakru – što je bakar čišći, to je zavar bolji. Uz volframove elektrode koristi se i žica za punjenje.

Žica za punjenje izolira dijelove koji se zavaruju od kisika, koji još uvijek ulazi u područje zavarivanja.

Materijal žice za punjenje mora nužno odgovarati sastavu metala koji bi trebao biti zavaren.

Stoga je kao aditiv najbolje koristiti žicu koja sadrži bilo koje rijetke zemlje.

Takvi materijali potpuno uklanjaju kisik iz šavova, ali ne ostaju u sastavu šava, poput nečistoća mangana.

Nažalost, žica za punjenje rijetkih zemalja je vrlo skupa, zbog čega se malo tko usuđuje koristiti je, preferirajući jeftinu bakrenu žicu.

Zavarivanje bakra na automatskom ili poluautomatskom zavarivanju pod vodom

Prilikom zavarivanja bakra za poboljšanje kvalitete zavara i produktivnosti u industriji

primijeniti. Proces se provodi na automatskim ili crijevnim poluautomatskim strojevima.

ručno ili mehanizirano. Zavarivanje tankog bakra uspješno se izvodi pod

fluksa s nepotrošnom elektrodom.

Priprema metala za zavarivanje

Rubovi se moraju očistiti. Sastavljaju se čeoni spojevi od bakra debljine 6-8 mm

za zavarivanje s razmakom od 1-1,5 mm. Za veće debljine preporuča se V-oblik.

rezanje s ukupnim kutom otvaranja od 60°. U ovom slučaju, zavarivanje se izvodi bez

tehnološke praznine.

Kod zavarivanja bakra s razmakom, čeoni spoj se sastavlja na podlogu, inače

rastopljeni metal će istjecati kroz otvor. Postižu se najbolji rezultati

kada koristite jastučiće za fluks, međutim, vrijedi zapamtiti da je jak prednapon

obloge na metal dovodi do pogoršanja formiranja korijena zavara.

Prije zavarivanja bakrenih proizvoda, preporuča se prethodno zagrijati.

Uz malu debljinu metala koji se zavaruje, moguće je ograničiti se na lokalni početni

zagrijana. Prilikom zavarivanja metala velike debljine ili velike duljine spoja, preporuča se

istodobno zagrijavanje tijekom procesa zavarivanja. Temperatura grijanja je 250-300°C.

Žica za automatsko zavarivanje bakra

Za zavarivanje se koriste bakrene žice razreda M1, M2 i M3. Ako je žica tanka

(do 3 mm), zatim se prethodno stvrdne. Ako je nemoguće dobiti otvrdnutu

tanku bakrenu žicu, a zatim upotrijebite elastičniju žicu od brončanih razreda

BrOF 4-0,3, Br.X-1, ili Br.KMts 3-1. Treba, međutim, napomenuti da upotreba

bakrena žica smanjuje rizik od pucanja u zavaru.

Kada se bakar automatski zavari tankom žicom, bit će tehnološki napredniji za korištenje

automatski strojevi s mehanizmom za izvlačenje žice opremljeni s dva povlačenja

valjci. Uz tanku žicu možete koristiti žicu promjera 3,4,5 mm.

Žica promjera većeg od 5 mm ne koristi se za automatsko zavarivanje bakra,

jer to zahtijeva posebne izvore energije.

Kroz žicu je moguće legirati metal vara uvođenjem raznih

deoksidansi - silicij, mangan, fosfor itd. Ali, postižu se najbolji rezultati

legiranje kroz fluksove, posebno keramičke.

Taljeni i nestopljeni tokovi za zavarivanje

Od stopljenih tokova, najšire se koriste tokovi sljedećih razreda:

1. AN-348A, OSC-45 i AN-348 - mangan s visokim sadržajem silicija;

2. AN-51, AN-10 - mangan s niskim sadržajem silicija;

3. AN-20 - s malo silicija, bez mangana.

To dopušta

legirati metal šava i u njegov sastav uvesti deoksidanse. Sastav keramike

tokovi K-13 i ZhM-1, koji se koriste u automatskom zavarivanju bakra, navedeni su u tablici.

Zavarivanje cijevi za grijanje što i kako kuhati Hajde da to shvatimo zajedno

Zavarivanje cijevi za grijanje jedna je od najpouzdanijih vrsta spajanja. Proces povezivanja konstrukcija provodi se pomoću posebnih uređaja pod utjecajem visoke temperature. Ova vrsta zavarivanja koristi se za metalne i plastične cijevi.

Ako nema vještina zavarivanja, poželjno je potražiti pomoć od stručnjaka.

Neke metode pristajanja mogu se izvesti neovisno pomoću potrebnih alata i uz pridržavanje sigurnosnih mjera opreza. Zavarivanje cijevi za grijanje od strane zavarivača može vas koštati vrlo visoku cijenu. Istodobno, trošak aparata za zavarivanje je nizak.

Napomena: cijena ovisi o promjeru cijevi, broju spojeva, prolaza, a cijena će biti povećana i ako je cijevi potrebno zavariti na visini, u skučenim ili hladnim uvjetima.

Zavarivanje plastičnih cijevi

Sa zavarivanjem plastičnih cijevi možete se nositi sami, ovaj proces ne zahtijeva posebna znanja i vještine.

Stroj za zavarivanje plastičnih cijevi

Za rad s takvim materijalom trebate:

- škare za rezanje cijevi;

- posebne mlaznice;

- Stroj za zavarivanje.

Pri radu s plastikom potrebno je biti oprezan i točan, jer se takav materijal lako ošteti ili pokvari toplinskim izlaganjem.

Temperatura tijekom zavarivanja ne smije prelaziti 1800 C, jer se iznad ovog pokazatelja plastika može rastopiti i izliti u cjevovod. Također, korištenje niskih temperatura u procesu spajanja prijeti propusnim spojem, mogu se stvoriti praznine, što će dovesti do propuštanja tijekom rada.

Postupak zavarivanja polipropilenskih cijevi, vidi dolje

Zapamtite da je vrlo važno da voda ne uđe u mjesto lemljenja, autor videa na to obraća posebnu pozornost, također kaže da se cjevovod mora napuniti vodom najkasnije sat vremena nakon završetka rada

https://youtube.com/watch?v=Qw2Nvx1gtO0

Električno zavarivanje metalnih cjevovoda

Za zavarivanje metalnih cijevi za grijanje koristi se spojna metoda s razmakom od 2-3 mm.

S takvom vezom, rubovi cijevi ne bi se trebali rastopiti, spajanje se vrši spojenom žicom u razmaku.

Preporučljivo je odabrati cijevi jednake veličine za jače i pouzdanije zavarivanje.

Prije izvođenja radova potrebno je očistiti površinu cjevovoda. Krajevi cijevi moraju biti ravnomjerni. Shema ugradnje cijevi, veličina potrebnih dijelova treba unaprijed razmisliti, u vezi s tim, potrebno je rezati metalne konstrukcije.

Proces zavarivanja se izvodi u krugu. Ovisno o debljini cijevi, koristi se nekoliko slojeva zavarivanja, ali ne manje od dva. Prije novog šava, troska se mora ukloniti.

Video u nastavku pokazuje kako zavariti čelične cijevi s razmakom u dva prolaza. Vrlo detaljan i koristan video.

Plinsko zavarivanje

Plinsko zavarivanje cijevi je skuplja vrsta spajanja od električnog zavarivanja.

Kada koristite plinski alat, spajanje se događa pomoću rastaljenog metala na površini šava.

Pokazuje kako spojiti cijevi pomoću plinskog zavarivanja

Za izradu šava, opseg cijevi duž predviđenog šava podijeljen je na 4 uvjetna segmenta, duž kojih se šav ispunjava. Prilikom zavarivanja u četiri segmenta svaki obrađeni dio je okrenut prema dolje.

Zavarivanje, kao način spajanja, regulirano je GOST, SNiP za toplinske mreže.

Prilikom izvođenja plinskog zavarivanja također se moraju poduzeti sigurnosne mjere. Potrebno je obući zaštitno odijelo, a na glavu i oči staviti posebnu kacigu-masku. Svi radovi se moraju izvoditi dalje od zapaljivih predmeta.

Hladno zavarivanje

Poznata je i takva metoda spajanja kao što je hladno zavarivanje cijevi za grijanje.

Čovjek primjenjuje hladno zavarivanje na spoj cijevi

To je epoksidno ljepilo sa čeličnim prahom. Koristi se kao kit. Metoda omogućuje lijepljenje gotovo svih materijala, uključujući plastiku i metale. Ova metoda zavarivanja najčešće se koristi za pojedinačne šavove ili za zatvaranje praznina.

Usput, hladnim zavarivanjem možete zavariti ne samo cijevi. Na primjer, Victor iz videa ispod je na ovaj način popravio ručku sjekire. Prilično korisno i informativno.

Nepropusnost bilo kojeg šava možete provjeriti pomoću otopine sapuna koja se nanosi na spoj. Zrak se dovodi kroz cijev. Ako postoje praznine, tada se na zglobovima pojavljuju mjehurići.

Nadamo se da vam je članak bio koristan i relevantan. Bit ćemo vam jako zahvalni ako kliknete na gumbe društvenih mreža u nastavku. Neka drugi pročitaju ovaj materijal.

Značajke zavarivanja bakra

Kao što smo gore napisali, postoje neke značajke zavarivanja bakra i njegovih legura, zbog čega je proces spajanja metala znatno kompliciraniji.

Navedimo glavne nijanse na koje morate obratiti pozornost

Prvo, bakar ima vrlo visoku toplinsku vodljivost, što znači da trebate koristiti luk koji može isporučiti visoku toplinsku snagu i simetrično odvoditi toplinu iz zone zavarivanja. Također, zbog ove značajke neće biti moguće koristiti nikakve vrste šavova. Za zavarivanje bakrenih dijelova preporučujemo korištenje čeonih spojeva.

Drugo, kada se rastopi, bakar počinje brzo odvoditi, zbog toga je izuzetno teško napraviti stropne i vertikalne šavove, jer metal brzo teče prema dolje pri najmanjem pregrijavanju. Kako bi se izbjegao ovaj problem, bazen za zavarivanje mora biti što manji, a rastaljeni metal mora se brzo ohladiti.

Treće, kod zavarivanja bakra sučeonim zavarenim spojevima i u donjem položaju, neophodno je koristiti grafitne, azbestne obloge ili jastučiće od fluksa. To je potrebno kako bi se izbjegle opekline kroz metal.

Četvrto, u rastaljenom stanju, bakar aktivno apsorbira kisik i vodik. To dovodi do stvaranja vrućih pukotina i stvaranja pora u šavu. Sve to pogoršava kvalitetu šava, pate pouzdanost i estetska komponenta. Da biste to izbjegli, potrebna je pažljiva zaštita zone zavarivanja. Plin rješava ovaj problem.

Peto, bakar je izrazito sklon oksidaciji, dok je oksidni film vrlo vatrostalan i teško ga se riješiti. Ovaj problem se rješava korištenjem žice za punjenje koja u svom sastavu sadrži fosfor, mangan i silicij.

I na kraju, posljednja stvar koju trebate znati. Bakar se od ostalih metala razlikuje po velikom koeficijentu linearne ekspanzije. To znači da se metal lako deformira i posebno je sklon vrućem pucanju. Ovaj se problem može riješiti relativno jednostavno: dio se prvo mora zagrijati u pećnici ili plamenikom na temperaturu od 300 stupnjeva Celzija.

Unatoč svim poteškoćama, zavarivanje bakra kod kuće je moguće. Ali prvo, metal treba biti pravilno pripremljen, o tome ćemo kasnije.

Oprema i mehanizmi za zavarivanje cijevi

Za kvalitativni rezultat potrebno je ispuniti nekoliko jednostavnih uvjeta. Tijekom zavarivanja temperatura bi trebala biti 425 stupnjeva ili manje, ali ni u kojem slučaju više. Najvažniji uvjet je da tijekom lemljenja budu na vrlo minimalnoj udaljenosti između sebe, za kapilarnu metodu ova je nijansa vrlo važna. Sada smo govorili o cijevima koje sudjeluju u lemljenju tvrdog lemljenja, ali kada se koristi meko lemljenje, temperatura lemljenja bi trebala biti manja od 424 stupnja.

1. Najčešće se koristi klasično lemljenje.Može se koristiti za lemljenje cijevi od bakra, bijelog lima i mjedi, ako ih želite zavariti za vodoopskrbu, onda nažalost ovo lemljenje neće raditi. 2. Meko lemljenje se koristi pri spajanju dijelova s mjedenim rukavom. 3. Tvrdo lemljenje se koristi u sustavu grijanja i vodovoda. Lemljenje s ovom vrstom zavarivanja ne zahtijeva korištenje rukava. 4. Koristi se lemljenje bakra i fosfora i sudjelovanje fluksa. Nije potrebno koristiti za cijevi od nikla i bronce 5. Lemljenje sa sadržajem srebra.

Alati za zavarivanje bakrenih cijevi

1. Navoj za cijevi. Potrebno ih je izrezati na komade. Možete odabrati vrstu rezanja prema njegovom promjeru. Vrijedi napomenuti da što je viša cijena, to je veći rezač cijevi za bakrene cijevi. 2. Mehanizam za skošenje. Dolaze u dvije vrste: olovka ili okruglo tijelo.

3. Ekspander cijevi se koristi tijekom širenja cijevi kako bi se uklopio u određenu spojku. Morate ga odabrati ovisno o veličini promjera cjevovoda. Uzeti na znanje! Da bi rad uz sudjelovanje ovog alata bio uspješan, prvo stvorite mekoću za cijevi. 4. Četke i spužve za čišćenje mehanizama od viška. 5. Plamenici s dovodom plina. Koristi se i odabire ovisno o materijalu cjevovoda. Redoslijed rada tijekom zavarivanja bakrenih cijevi 1. Za početak rada pripremit ćemo vanjske zidove cjevovoda. Očistimo ih posebnom četkom ili četkom od prašine i prljavštine, dajući im sjajni izgled.

2. Ako će se radovi izvoditi prilikom montaže dijelova u sustavima vodoopskrbe i grijanja, gdje najviša temperatura ne doseže više od 110 stupnjeva, tada u takvim slučajevima nije potrebna uporaba spojnica. Umjesto toga koristi se ekspander cijevi koji ga širi kako bi se između njih stvorio dovoljan razmak. Sada ga umetnemo s produžetkom u drugu cijev, a prostor ispunimo uz pomoć lemljenja. 3. Koristeći plamenik s dovodom plina, nakon što smo spojili cijevi, zagrijavamo ih po cijeloj dužini. Toplina mora biti raspoređena ravnomjerno i po cijelom promjeru cjevovoda. 4. Da biste razumjeli kada su dovoljno topli, samo im trebate donijeti mali šank. Ako se nakon kontakta počne topiti, tada se spojevi smatraju dovoljno zagrijanim. Da bismo poboljšali završni rad, dobro zagrijavamo štap za lemljenje. 5. Ako su vanjske stijenke cijevi dobro zagrijane i stekle dovoljnu temperaturu, onda na nju pričvrstite štap za lemljenje i tada ćete vidjeti kako lem kapilarnom metodom ispunjava prostor između cjevovoda. 6. Nakon zavarivanja, spojeni dijelovi se polažu na površinu s ravnomjernim premazom. U tom stanju trebaju biti najmanje sat vremena, nakon tog vremena mogu se koristiti.

Ručno zavarivanje ugljičnim i grafitnim elektrodama

Ručno zavarivanje bakra ugljičnim i grafitnim elektrodama koristi se u ograničenoj mjeri

i to uglavnom za proizvode niske odgovornosti. Zadržimo se ukratko na njegovoj tehnologiji.

Preporučljivo je koristiti ugljične elektrode pri zavarivanju bakra, debljine do 15 mm.

Za veće debljine koriste se grafitne elektrode. Ugljične i grafitne elektrode

izoštriti na konusu 1/3 njegove duljine. Zavarivanje se izvodi na istosmjernu struju

polaritet s dugim lukom. Gustoća struje na elektrodi je 200-400 A/cm2.

Šipka za punjenje nije uronjena u zavareni bazen, već se drži na udaljenosti od 5-6 mm

od njega pod kutom od 30° prema proizvodu. Elektroda se drži pod kutom od 75-90° prema proizvodu.

Za zaštitu metala od oksidacije koristi se fluks koji se sastoji od 94-96% taljenog

boraksa i 4-6% metalnog magnezija. Tok se prethodno nanosi na šipku za punjenje

navlaživši ga u tekućem staklu.

Ako debljina metala za zavarivanje prelazi 5 mm, čeoni spoj je zavaren

s reznim rubovima s ukupnim kutom od 70-90 °. Razmak između rubova je 0,5 mm. zavarivanje

izvedena na grafitnoj ili azbestnoj podlozi. Elektroda je nagnuta pod kutom

naprijed" na 10-20° od vertikale. Metal debljine do 5 mm se kuje bez

zagrijavanje, a s većom debljinom - s zagrijavanjem do 800 ° C i naknadnim brzim

hlađenje. Preporuča se zavarivanje obaviti u jednom prolazu kako bi se osiguralo

najbolja mehanička svojstva šava.

Značajke procesa zavarivanja

Zavarivanje bakra ima značajne razlike u odnosu na zavarivanje crnih metala. Ovaj proces može uzrokovati određene poteškoće zbog nedostatka iskustva i ako se postupak izvodi kod kuće. Glavne poteškoće povezane su s karakteristikama obojenih metala, i to:

- Dobra električna vodljivost;

- Visoka toplinska vodljivost;

- Reakcija s plinovima koji kruže u atmosferi;

- sklonost oksidaciji;

- Visoka fluidnost u rastaljenom stanju;

- Povećani koeficijent linearne ekspanzije.

Zavarivanje bakra može biti komplicirano utjecajem kisika apsorbiranog iz atmosfere.

Neke nečistoće obojenih metala dodatno otežavaju zavarivanje. To su sljedeće tvari:

- Voditi;

- Bizmut;

- Sumpor.

Ovisno o načinu dobivanja energije, zavarivanje bakra može biti:

- Plin;

- Argon-lučni.