fürtfúrás

A módszer azért viseli ezt a nevet, mert az elkészült száj- és arcrajz egyfajta bokorhoz hasonlít. Több oldalról származó kutak, egy helyen csoportosítva, egy szájba futnak össze. Ezzel a módszerrel jelentősen lecsökken a szerelési és előkészítési munka, csökken a működő közlekedési kapcsolatok, villanyvezetékek és vízellátás.

A módszer azért viseli ezt a nevet, mert az elkészült száj- és arcrajz egyfajta bokorhoz hasonlít. Több oldalról származó kutak, egy helyen csoportosítva, egy szájba futnak össze. Ezzel a módszerrel jelentősen lecsökken a szerelési és előkészítési munka, csökken a működő közlekedési kapcsolatok, villanyvezetékek és vízellátás.

A klaszter módszer egyik jellemzője egy kút építésének bizonyos feltétele. Különösen a legfontosabb feltétel az, hogy a törzsek ne keresztezzék egymást.

A módszer hátrányai:

- A kutak működését le kell állítani egy-egy építmény megépítésének befejezéséig tűzvédelmi célból.

- Nagy a kockázata a kész csészék keresztezésének.

- Egy ilyen szerkezet felújítása meglehetősen bonyolult.

- Víz alatti fúráskor nehéz eltávolítani a grifonokat.

Az alátétfúrást akkor alkalmazzák, ha az olaj- és gázkitermelés növelésére van szükség egy termelési területen, vagy amikor újraindul az üresjárat. A kút fürtös módszerrel történő építése lehet háromoldali, kétoldali párhuzamos, kétoldali szekvenciális.

A persely kialakítása kúpos alakú, teteje peronként van kialakítva. A telepítés és az előkészítő munka mennyisége a bokor szájának elhelyezkedésétől függ, és ettől függ a terület területe is a bokortól való jövőbeni elidegenítéshez. Ennek a fúrási módszernek a maximális hatékonysága mocsaras területeken érhető el.

Ipari fúrási módszerek

A csigás módszert homokos és kavicsos talajú területeken történő munkavégzés során alkalmazzák. A víztartó rétegek több tíz méter mélységben is elhelyezkedhetnek. Ezzel a módszerrel a talajt a forgó eszköz lapátjai kifelé tolják. Ez a gyártási mód meglehetősen gyorsnak tekinthető. De gyakrabban használják kis méretű szerkezetek építésénél.

A lökéskötél módszerrel erős hegyes vésőt használnak a talajkőzetek fejlesztésére. Előre-vissza irányú mozgásokat végez, a talaj pusztítását végzi. A hatékonyabb gyártás érdekében speciális súlyzórudat használnak. A fúrószerkezethez van rögzítve.

A vízbevezető berendezések építésénél a legtermékenyebb feltárási módszernek a rotációs módszert tartják. Hatékonysága többszöröse a kötélütős módszernek. Ez a telepítés bizonyos tervezési jellemzőinek köszönhetően érhető el:

- munka közben egy kúpos bitet használnak a fúrósor részeként;

- forgását rotor segítségével hajtják végre;

- a fúróperselyt a termelékenység növelésére használják;

- A kút falait speciális öblítőoldattal kezelik;

- a kút végső elrendezéséhez burkolatcsöveket, szűrőberendezéseket és szivattyúegységeket használnak.

Felszerelés

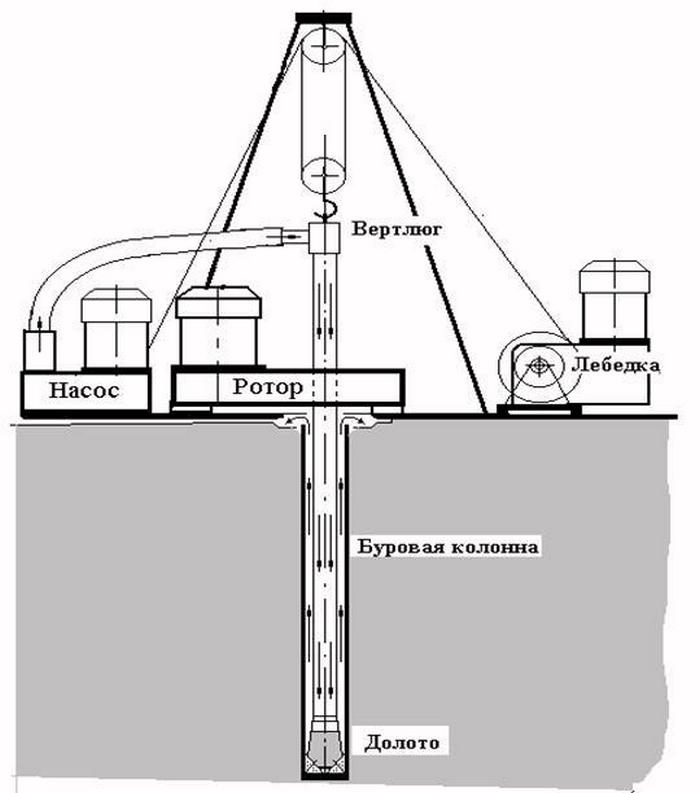

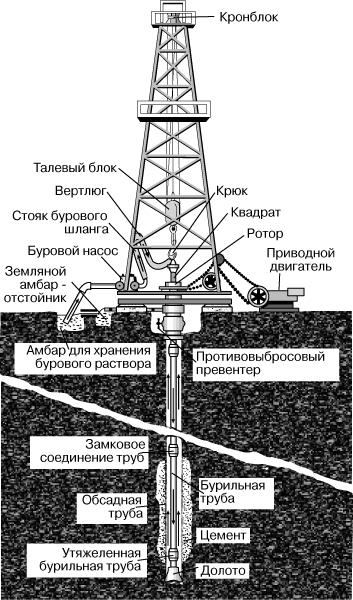

A forgófúrás nem végezhető speciális felszerelés nélkül, amely a következő eszközöket és mechanizmusokat tartalmazza:

- torony;

- forgórész;

- hajtott fúróberendezés;

- dugattyús szivattyúberendezések;

- fúró forgó;

- Mosóoldattal történő tisztítás mechanizmusai és felszerelései;

- utazórendszer, amely koronablokkból áll;

- esővízcsatorna;

- vibrációs szita;

- hidrociklonok (általában olajfúrásoknál használják).

A forgófúró berendezés mobil változata a fenti alkatrészek mindegyikével rendelkezik, kivéve az öblítő oldatos tisztítórendszert.

ferde módon

A ferde fúrási technika végrehajtásához a következő szerszámokra és anyagokra van szükség:

Földfúró szerszám:

- Vágó munkás;

- Gerenda;

- Zsinór;

- Hosszú fúróvezető csap;

- Kábel;

- burkolat;

- Fém kábel.

Ezt a módszert leggyakrabban a kommunikáció javítására használják, különösen olyan esetekben, amikor egy lakóépület már fel van építve, de az alapon keresztül szennyvíz- vagy vízellátást kell végezni. A mély árkok ásásának elkerülése érdekében ferde fúrást alkalmaznak. Először is a dőlésszöget úgy kell kiszámítani, hogy a gödör alsó része egybeessen a beágyazott cső végével.

Egy földfúrót egy előre kiválasztott helyre telepítenek, és azonnal megadják a kívánt dőlésszöget az árokra fektetett keresztirányú gerenda segítségével. A fúróra egy vezetőcsap van felszerelve, amely lehetővé teszi a beállított irány megtartását a munka megkezdése előtt, és megkezdődik a lyuk fúrása. Itt a folyamat folyamatos nyomon követésére van szükség, hiszen mélyítéskor vagy a kívánt pályától való eltéréskor a gödör falait szegélyezni kell.

Amikor a lyuk készen áll, egy burkolócsövet engednek bele, megismételve a kút átmérőjét.

A csőbe egy kábelt és egy fémkábelt vezetnek, majd a szükséges kábelt vagy tömlőt egy kábel segítségével behúzzák a csőbe. A kábelre madzagot kötnek, melynek segítségével szükség esetén visszahúzzák a kábelt.

Ha tápkábelt helyeznek a csőbe, a tömlő vagy kábel könnyen cserélhető. Ebben az esetben csak egy ferde fúrással lehet megbirkózni, míg mély árok ásása és az alap integritásának megsértése nem szükséges.

Az ilyen technológia felhasználási területei

A kutak magfúrásának alkalmazási pontjai közül érdemes néhány alapvetőt kiemelni.

Bányászat - szilárd ásványok hegyvidéki lelőhelyeinek fejlesztése.

Az áthaladás eredménye egy szilárd szerkezetű mag, amelyet a terület kőzeteinek elemzésére használnak. Időről időre kivonják, hogy megtudják a kőzetek előfordulásának képét ezen a területen.

Autonóm vízellátás - a folyamat megszervezésének meg kell vizsgálnia a magánbirtokok belsejét, hogy hozzáférjen a felszín alatti vízforrásokhoz. A vízkút helyének kiválasztásához hidrogeológiai fúrás szükséges.

Építés - cölöpveréshez diktáló kút fúrásához - cölöpalapok felszerelése. Az építőknek tudniuk kell, milyen mélységben lesz homokos réteg vagy nagy kövek kezdődnek. Az épület stabilitása ettől függ. Ez a technológia ideális vasbeton szerkezetek nagy átmérőjű lyukak fúrásához.

Hasonló módszer alkalmas a kutak függőleges áthaladására, vízszintesen és a kívánt szögben.

A mesterséges görbület módszere

A fúróüveg tengelyének mesterséges görbülete akkor alkalmazható, ha olaj- vagy gázkutak fúrására van szükség. A mesterséges eltérés klaszterre és többoldalúra oszlik. Ezt a módszert sikeresen alkalmazták a következő esetekben:

- Lejtők alatti mély rétegekkel való munkához;

- Az elkészült törzs eltérése esetén;

- Ha olaj kerül a sólerakódások alá;

- Ha szükséges, kerülje meg az omladozó helyeket;

- A tartály alja alatti rétegek kinyitásához;

- Az arc építése során a lakóépületek alatti rétegekbe;

- Ha a visszatöltött kutat lehetetlen megszüntetni;

- Megúszni egy új irányt;

- Fúrási idő megtakarítása érdekében;

- Fürtös módszerrel végzett fúráskor sík területen;

- Széntelep áthaladásakor a gáztalanításhoz.

A kényszervetemítési folyamat speciális motorokat igényel, beleértve az elektromos fúrót, a turbófúrót és a csavarmotort.

https://youtube.com/watch?v=f74Rdq0gXeQ

Többoldalú módszer

Ez a módszer abból áll, hogy a fő fenéklyuk üvegéből két tengelyt vezetnek, miközben a főtengelyt többször használják.

Ez a módszer abból áll, hogy a fő fenéklyuk üvegéből két tengelyt vezetnek, miközben a főtengelyt többször használják.

Ebben az esetben a munkaterület és a szűrőfelület nő, de a felületképzésben a fúrási munka mennyisége csökken.

A segédtengelyektől függően a következő típusú többoldalú kialakítás lehetséges:

- Radiális - vízszintes főtengely és radiális - segédtengely.

- Elágazó - két ferde törzsből és egy ferde főből áll.

- Vízszintesen elágazó - hasonló az előző típushoz, de a segédtörzsek szöge kilencven fok.

A többoldalú kialakítás típusának megválasztását a segédfúrások alakja és térbeli elhelyezése határozza meg.

A kutak típusai

A kutak három fő típusból állnak:

- szűrő;

- artézi;

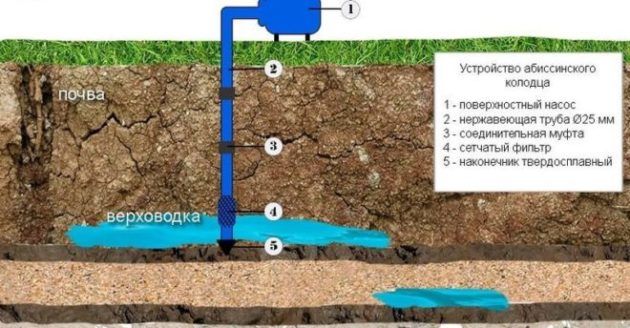

- abesszin.

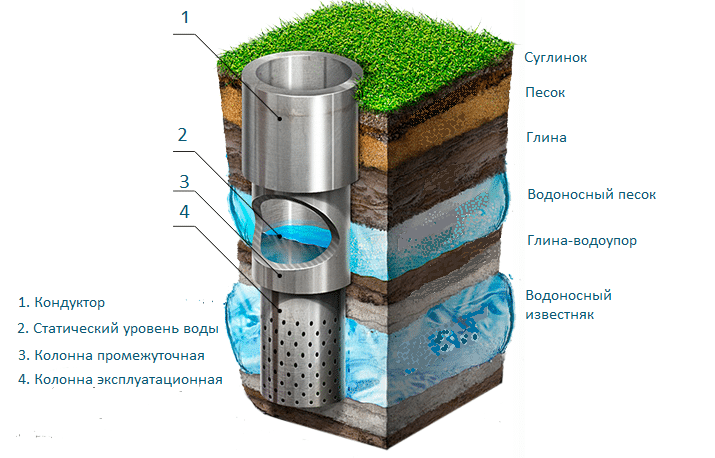

A szűrőkutat 40-50 méter mélyre ásják. Ennek határa a homokos réteg. Ennél mélyebben az ilyen típusú kutak fúrását nem végzik el.

Az artézi típusok a legmélyebb típusok. Fúrásuk mélysége 50-400 méter. Az ilyen lyukak fő célja a tiszta, jó minőségű artézi víz előállítása.

Abesszin - a legsekélyebb. Fúrásuk mélysége nem haladja meg a 30 métert. Az ilyen típusú lyukak létrehozásakor a cső kis átmérője miatt nem használnak búvárszivattyút.

Magánházaknál a kutakat fúró szervezetek szűrő típusú kutat ásnak 40-50 méteres mélységig. Az ilyen kutakat gyakran artézi kutaknak nevezik, ami a fogalmak helyettesítéséhez vezet. Különbségük a szűrőkutaktól nemcsak mélységben, hanem a beérkező víz minőségében is van. Nagy különbség a munka árában és a megvalósítás bonyolultságában.

Technológiai jellemzők

Először is határozzuk meg, mi az a forgófúrási módszer. Ez egy speciális technológia a kutak fúrására, amelyet akkor alkalmaznak, ha egy hidraulikus szerkezethez nagy mennyiségű környezetbarát ivóvíz biztosítása szükséges. Ugyanakkor a kút stabil és tartós működéssel lesz megkülönböztetve. Ebben az esetben ez a módszer jobban megfelel, mint bármely más fúrási technológia.

A rotációs fúróberendezés és maga a technológia a következő előnyökkel rendelkezik a többi fúrási kialakítással és technikával szemben:

- Az így fúrt kút nagy termelékenységgel rendelkezik, vagyis nagy mennyiségben fog vizet termelni.

- Hidraulikus szerkezet tartóssága.

- A kútból történő vízellátás stabilan történik (szintcsökkenés és megszakítások nélkül).

- A kivont folyadék minősége a csúcson lesz. Biztonságosan használható ivásra.

A kutak fúrásának ez a módszere lehetővé teszi olyan hidraulikus szerkezet létrehozását, amelynek olyan nagy a terhelése, hogy a forrásból származó víz nemcsak egy lakóépület vízellátására, hanem a kert öntözésére, a medencék és egyéb tározók feltöltésére is elegendő lesz. , valamint különféle műszaki igények kielégítésére.

A forgó fúróberendezést akkor használják, ha mély kutat kell fúrni a víz számára. A módszer lényege a következő: egy véső formájú hegyű tengelyt leeresztenek a fúrócsőbe. A tengely forgása során a fúró tönkreteszi a sziklát. A forgatás a hidraulikus berendezés működése miatt történik.

A kút tisztításához a benne lévő kőzettől speciális öblítőoldatot használnak. Csöveken keresztül vezetik be az alagútba. Két szállítási mód használható:

- A fúrófolyadékot speciális szivattyúberendezéssel a fúrócsőbe szivattyúzzák. Ezt követően a gyűrűn keresztül kinyomják. Ezt a módszert közvetlen öblítésnek nevezik. A cikk végén található videóban látható.

- A második módszer másként történik. Az oldatot a gyűrűbe vezetik, majd szivattyúberendezéssel a zúzott kőzettel együtt kiszivattyúzzák a fúrócsőből. Ezt a módszert visszamosásnak nevezik.

A visszamosási módszernek egy vitathatatlan előnye van - ezzel a technikával nagy teherbírású hidraulikus szerkezetet kaphat, mivel a víztartó nyílás a legjobb minőségű. A hátrányok közé tartozik, hogy komplex high-tech berendezéseket kell bevonni, ezért ez a technika drágább.

A közvetlen öblítésű forgófúrás előnye, hogy viszonylag olcsó a második módszerhez képest. Éppen ezért ezt a módszert leggyakrabban magánterületen lévő vízkutak fúrásakor alkalmazzák.

A kutak fúrásának fő módszerei

A felszínközeli rétegben lévő kőzetek típusától és állapotától, a kőzetvágó szerszám átmérőjétől és típusától, a fúrás módjától, a tisztítószer fajtájától és a fúrószáltól függően a következő főbb kútfúrási módszereket alkalmazzuk.

- 1. A kút csőirányú beépítése egy korábban kézzel ásott lyukba. A gödörbe szerelés után a csőirányt vagy cementezzük, vagy elássuk. Ezt a módszert nagy átmérőjű, iszapos öblítésű görgős kutak fúrásakor (főleg olaj- és gázkutak), valamint lökéskábeles módszerrel geológiai kutatókutak fúrásakor alkalmazzák.

- 2. A kút "száraz" fúrása, azaz öblítés vagy fújás nélkül. Ezt az opciót a földfelszínről történő fúráshoz használják olyan esetekben, amikor a geológiai szakasz felső szakaszát üledékes kőzetek képviselik hagyományos lövedékekkel (eltávolítható magvevő nélkül). A fúráshoz a magkészlet SM vagy SA típusú keményfém fúróval van felszerelve, a fúrás az oszlop lassú forgásával és megnövelt terhelésekkel történik 2-3 m mélységig az alapkőzetig. Ha az alapkőzet mélyebben fekszik, akkor a lehető legnagyobb mélységig „száraz” fúrást végeznek, majd egy irányított csövet szerelnek be és már kisebb szerszámmal átöblítve fúrják az alapkőzetet.

Szárazfúrás lehetséges úgy, hogy egy fúrószárral vagy saruval felszerelt burkolószálat laza, laza sziklákba forgatva és megnövelt axiális terhelés hatására a lehető legnagyobb mélységig le kell fúrni. Ezt követően a burkolószálat nem vonják ki, és a húron belüli kőzetet már öblítéssel kifúrják egy kisebb maghordókészlettel.

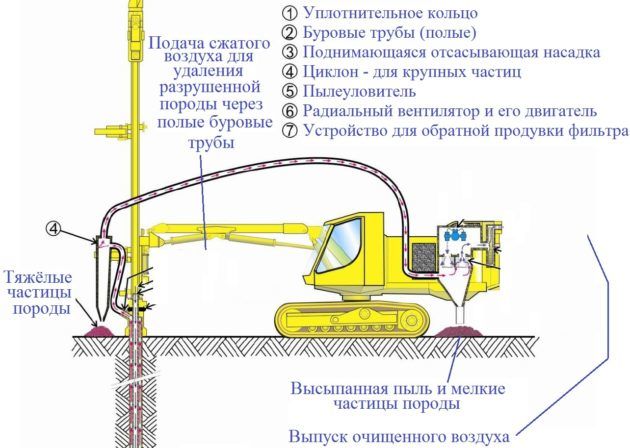

3. Az öblítőlevegős kalapáccsal vagy kúpos fúróval fúrható bármilyen, beleértve a kemény, mállott kőzeteket, a nagy törmelékkel telített kőzeteket és jelentős mélységben. Ez a módszer különféle fúrási körülményekhez ajánlott, de csak akkor, ha nincs szükség magra a fúrási intervallumban. Fúráshoz például P-105 pneumatikus kalapács (105 mm átmérőjű) és 0,2-0,5 MPa légnyomást biztosító kompresszor használható. Az üzemi fúráshoz célszerű a szervezetben egy mobil kompresszort, speciálisan fúrási műveletekhez szükséges fúrószerszámkészlettel.

Instabil, hordalékos, laza kőzetekben történő fúráskor a felszínről légkalapácsos fúrás végezhető a fúrólyuk előrehaladott rögzítésével, amikor az alján lévő kőzet pusztulását a saruval felszerelt köpenyzsinór eltömődése kíséri. vagy egy speciális bit. E séma szerint a fúrás az Atlas Copco OD, ODEX és DEPS módszereivel összhangban történik.

4. A gyémánt- vagy keményfémszerszámos öblítéssel végzett fúrást földalatti bányaüzemből, burkolócsövek beszerelése nélkül végezzük, ha a kőzetek stabilak és nem hajlamosak duzzadásra és összeomlásra.

Ebben az esetben a műszaki vizet egy kifolyóval távolítják el a kútból, és a horony mentén bejutnak az aknába.

A földalatti bányaüzemből fúrt vízszintes vagy emelkedő kutak fúrásakor a kútfejet szükségszerűen speciális kútfejtömítő fúvókával kell felszerelni, ha az SSK lövedéket fúrásra használják. Ezután a fúrólyuk tömített terében az állítható hidraulikus fejnek köszönhetően a magfogadó és túllövés ki- és kihúzása történik.

Az öblítéssel történő fúrás lehetőségét az SSC felületéről történő kutak fúrásakor is gyakorolják. Ebben az esetben a fúrást vízzel történő öblítéssel hajtják végre egy keményötvözet vagy gyémánt koronával ellátott SSC magkészlettel a maximális mélységig, és a maggal rendelkező magvevőt eltávolítják a felszínre. A műszaki víz a kezdeti szakaszban kiömlik a kútból, és a horony mentén a fúróberendezésen kívülre kerül. Ezt követően a kútban maradt és a magcső felületén kilépő nagyobb méretű burkolócsövet megfúrják, megerősített saruval ellátva. A burkolócsővel végzett fúrás után folytatódik a fúrás az SSK lövedékkel, és addig végezzük a fúrást a köpenyzsinórral, amíg a burkolószál be nem kerül a sűrű alapkőzetbe.

Kettős KGK oszloppal (a mag hidrotranszportja) történő fúrásnál is megtörténik az öblítéssel történő fúrás. Ebben az esetben a víz a zsinór résein keresztül kering, és anélkül lép be az olajteknőbe, hogy kiömlik, és anélkül, hogy érintkezne a kút falaival.

Előzetes munka

A fúrógép beszerelése után egy speciális bizottság érkezik a berendezések, gépek és a munka minőségének ellenőrzésére.

Amikor a fúróberendezés készen áll, megkezdődik a fúrásra való felkészülés. A fúrógép felszerelése és a szerkezetek felépítése után a fúrógépet egy speciális bizottság ellenőrzi. A fúrócsoport művezetője, aki a megbízást elfogadja, vele együtt ellenőrzi a munka minőségét, ellenőrzi a berendezéseket és a munkavédelem végrehajtását.

Például a kivitelezési mód szerint a lámpatesteknek robbanásbiztos házban kell lenniük, a bányában 12 V-os vészvilágítást kell elosztani.A fúrás megkezdése előtt a bizottság minden észrevételét figyelembe kell venni.

A fúrás megkezdése előtt a berendezést fel kell szerelni a megfelelő felszereléssel: négyszögletű furat, fúrócsövek, véső, kisméretű gépesítési eszközök, burkolatcsövek vezetőhöz, műszerek, víz stb.

A fúrótoronynak rendelkeznie kell lakóházakkal, pavilonnal, étkezővel, szárítófürdővel, megoldások elemzésére szolgáló laboratóriummal, tűzoltó berendezésekkel, segéd- és munkaeszközökkel, biztonsági plakátokkal, elsősegélynyújtó készletekkel és gyógyszerekkel, raktárral fúróberendezések, víz.

A fúráshoz szükséges torony felszerelésének sémája.

A fúrótorony beépítése után megkezdődik a mozgórendszer újbóli felszerelésének munkálatai, amelyek során a berendezések telepítése és a kisméretű gépesítés tesztelése történik. A fúrási technológia az árboc felszerelésével kezdődik. Irányát pontosan a torony tengelyének közepébe kell beállítani.

A torony központosítása után fúrás történik az irányítással. Ez a cső süllyesztése a kutak megerősítésére és a felső végének kitöltése, aminek egybe kell esnie az ereszcsatornával, cementtel. A fúrási folyamat irányának megállapítása után ismét ellenőrizni kell a forgórész és a tartóoszlop tengelyei közötti igazodást.

A kút közepén a négyzet furata alatt fúrást végeznek, és közben csővel burkolják. A kútfurat fúrását turbófúró végzi, amelyet kenderkötél tart, hogy megakadályozza a túl gyors forgást. Az egyik végével a torony lábához van rögzítve, a másikat pedig egy tömbön keresztül tartja a kezében.

A folyamat lépései

A technológia végrehajtása a következő sorrendben történik:

- A felületet megtisztítják a törmeléktől és az idegen tárgyaktól.

- A leendő gödörtől nem messze két méter mély lyukat ásnak az öblítőfolyadék elvezetésére.

- A talajba lyukat lyukasztanak, hogy elférjen a fúró, a korona a magcsőhöz csatlakozik, hajtás közben nő.

- A fúrócsövek után - a tetejét egy motorral hajtott fúróberendezésben rögzítjük - így kezdődik a süllyedés.

- Amikor a cső teljesen megtelt, a felszínre emeljük, kalapáccsal kinyerjük belőle a kőzetet, az ütéseket nem alkalmazzuk túl erősen.

- A fúrót ismét a kútba merítjük, és addig fúrjuk, amíg el nem éri a kívánt mélységet.

A fúrás öblítéssel történik, de ha ehhez nincs elegendő víz, a munkafolyamatot szárazon hajtják végre. Ha a szakemberek gyémántszerszámokat használnak munkájuk során, akkor a rendszeres mosáshoz speciális emulziót használnak.

Homokos talaj esetén folyékony üveget, agyagmasszát adnak az oldathoz, megerősítve a lyuk falát.

Instabil szerkezetű talajok esetén a kutat a mélyítés során burkolatcsövekkel erősítik meg. Gyakran a vízzel való öblítés helyett olcsóbb, sűrített levegős ütést alkalmaznak.

Homokkút fúrása

A saját kezű kút fúrásához használhatja a sokkolásos módszert. A kiválasztott területen készítsen helyet az állvány felszereléséhez.

A lövedék típusa a talaj típusától függ - a sűrű agyagos talajt üveggel, a laza agyagos talajt pedig egy ütővel szúrják át. Az üvegből a cső belsejében fémgolyóval ellátott kúp hegesztésével ékszerré alakítható.

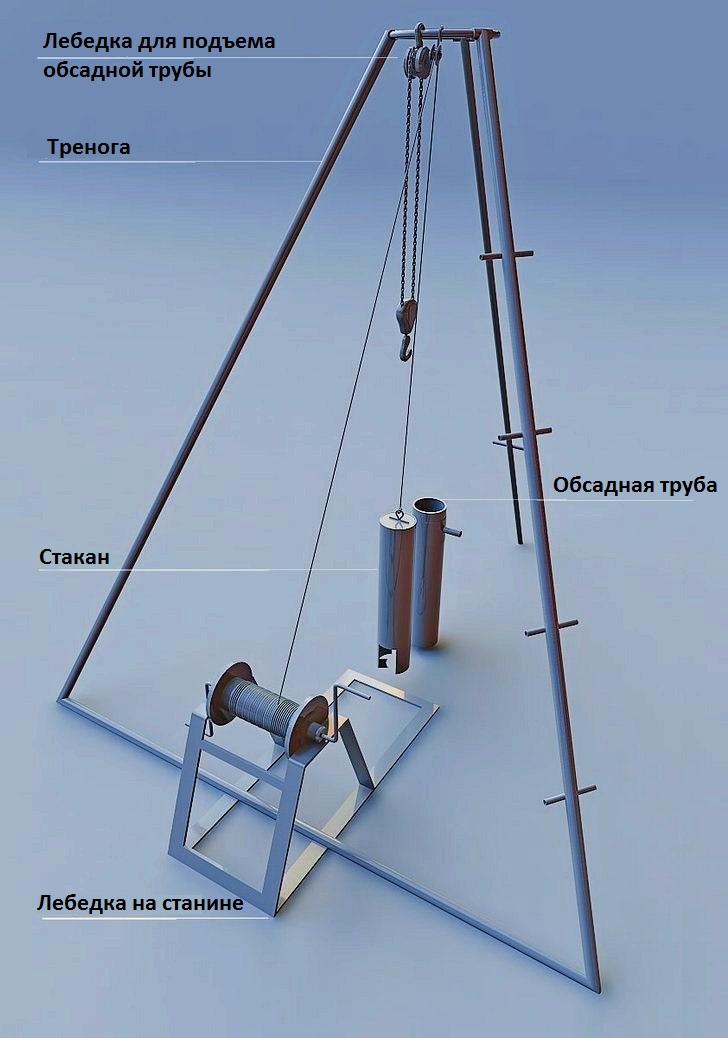

A torony háromlábú állvány formájában van összeszerelve fémcsövekből, a tetejére egy mozgatható kötélhez való tárcsa van rögzítve. Az alaphoz emelőszerkezet és tengely van rögzítve, amelyre a kötél fel van tekerve.

Azon a helyen, ahol a kutat tervezik, fél méteres mélyedést készítenek a burkolat számára. Ebbe a lyukba egy lövedéknek kell esnie. A lövedék élesen felemelkedik és süllyed a mélyedésbe. Minden méteren keresztül a fúrószerszámot felemeli és megtisztítja a rátapadt földtől.

A különböző talajokon végzett fúrás jellemzői

Ha saját kezűleg végez kábelütvefúrást, a talált talaj típusától függően számos ajánlást kell követni.

Puha, nem morzsolódó talaj

A munkavégzés legegyszerűbb módja a vezetőüveg. Egy csörlő leengedi a talaj felszínére. Ha elegendő mennyiségű kő gyűlik össze az üvegben, azt kívülről eltávolítják.

laza talaj

Szeleppel ellátott betétet használnak. Megakadályozza a kőzet kiömlését, amelyet csak a felszínen vonnak ki. Ebben az esetben kötelező az arc falainak megerősítése. Erre a célra burkolatcsöveket használnak. Saját súlyuk hatására mélyen a talajba mennek, ami lehetővé teszi a kút élettartamának meghosszabbítását.

A burkolat csövek átmérője valamivel nagyobb legyen, mint a fúrósor, ami biztosítja, hogy a kívánt mélységbe kerüljön.

köves szikla

Vésőt használnak a talaj aprításához, sáncolót a kitermeléshez. A kút átmérőjének bővítéséhez nem elegendő a burkolószál használata. Ehhez használjon speciális bővítőt mozgó vágókkal. A burkolat csövön keresztül süllyesztik le. Amikor eléri az arc kívánt mélységét, a vágószerszámok kinyílnak. Levágják a talajt, ami megkönnyíti a burkolószál mozgását.

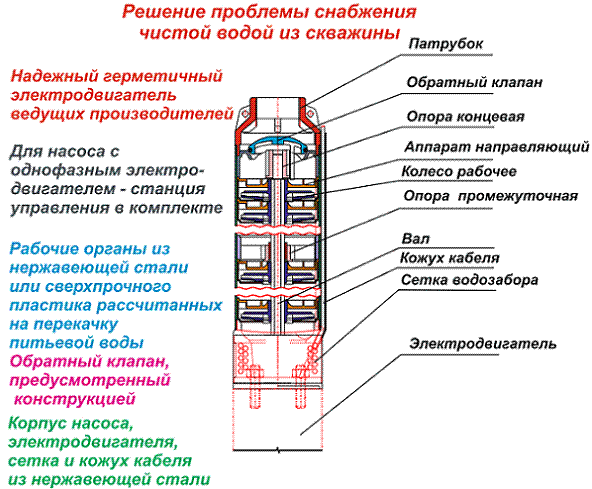

Szivattyúegységek kiválasztása ipari kutakhoz

A víz elvezetése a szívószerkezetből speciális szivattyúkkal történik. Kiválasztásukkor a következő tényezőket kell figyelembe venni:

- a használt meghajtó teljesítménye;

- berendezés típusa;

- üzemi nyomásszint;

- a szivattyúegység teljesítménye.

A szivattyúegységeket tiszta víz szivattyúzására használják, amely kis mennyiségű szennyeződést tartalmazhat. A szivattyúház gyártásához korrózióálló fémötvözeteket használnak. Az elektromos motort megbízhatóan védi egy hermetikus burkolat.

A búvárszivattyús egységek ipari kútból történő vízvételre szolgálnak. Munkapengéik vízbe merülnek. A szivattyú rozsdamentes acél kábellel van rögzítve.

A szerkezet végső elrendezésénél vízbevezető szerkezeteket szerelnek bele. Segítségükkel jut el a víz a fogyasztóhoz.

A technológia lényege

A talajromboló eszköz egy magfúró (fúrószár) - egy speciális szerszám, amely kemény ötvözetből készült vágóelemekkel vagy gyémánt betétekkel rendelkezik.

Segítségével a professzionális fúrók gyorsan kialakítják a kívánt mélységű és átmérőjű lyukakat a talajban.

A kutak magfúrását kézművesek végzik a fő rész nagy sebességével, így a telepítés erős terhelésnek van kitéve. A korona eszközéhez - egy tartós és kényelmes acél tuskóból készült gyűrű - egy üreges hengeres darab éles marókkal - kemény ötvözeteket használnak: wolfram, acél vagy gyémánt nyer.

A korona szigorúan a széle mentén mozog, és a szikla belülről érintetlen marad. A munkaakna talajjal való feltöltése után rendszeres időközönként mintákat vesznek ki vizsgálat céljából a magfogadóból és a telephely geológiai metszetének meghatározásához.

A fúró kis átmérője, akár 160 mm, lehetővé teszi akár több száz méter leküzdését egy műszakban, minden a kőzet keménységétől függ.

A magfúrás befejezése és az eredmények vizsgálata után könnyen megkezdhető a csigás fúrás a kút tartalmának teljes visszanyerésével.

A fúrási módszerek osztályozása és általános jellemzői

A fúrási folyamat a lyuk (kút) alján lévő kőzet fúrószerszámmal történő megsemmisítéséből és a pusztulási termékek (fúrási finomságok) eltávolításából áll.

Valamennyi fúrási módnál a következő főbb műveleteket hajtják végre: a fúrógép előkészítése és üzembe helyezése a munka megkezdéséhez, fúrás (kőzet megsemmisítése) a kútfenék megtisztításával a pusztulási termékektől, a fúrósor felépítése a szükséges fúrás eléréséhez. mélysége és szétszerelése a munka befejezése után, az elhasználódott fúrószerszámok cseréje és a gép áthelyezése új furatba vagy lyuk helyre.

Jelenleg a fúrólyuk- és kutak fúrásának forgó-, lökés-forgó-, lökés-forgó- és forgó-ütvefúrási módszereit (mechanikus fúrási módszerek), valamint tűz- és kombinált fúrást alkalmazzák. Vizsgálják a robbanásveszélyes energia felhasználásának hatékonyságát a kutak robbanásveszélyes fúrása során, valamint a nagyfeszültségű elektromos kisüléseket az elektromos impulzusos fúrásnál.

A forgófúrás során a szerszám egy tengely körül forog, amely egybeesik a furat vagy kút tengelyével, és ezzel egyidejűleg egy bizonyos erővel az aljára kerül. Az erő nagyságát abból a feltételből kell beállítani, hogy a kőzetnek a bemélyedés határszilárdsága meghaladja a szerszám vágópengéi és a kőzet érintkezési területét. Ebben az esetben következetes pusztulás következik be a bemélyedésből és a kőzetrészecskék alulról történő letöréséből. A megsemmisítési termékeket csavart rudak segítségével (furatok fúrásakor), csigákkal (kutak fúrásakor), az alját vízzel öblítik vagy levegővel fújják el.

A bányászati vállalkozásoknál a következőket alkalmazzák: lyukak forgófúrása maróval kézi és magfúróval; kutak forgó (csigás) fúrása marókkal és gyémántszerszámokkal fúróberendezések segítségével.

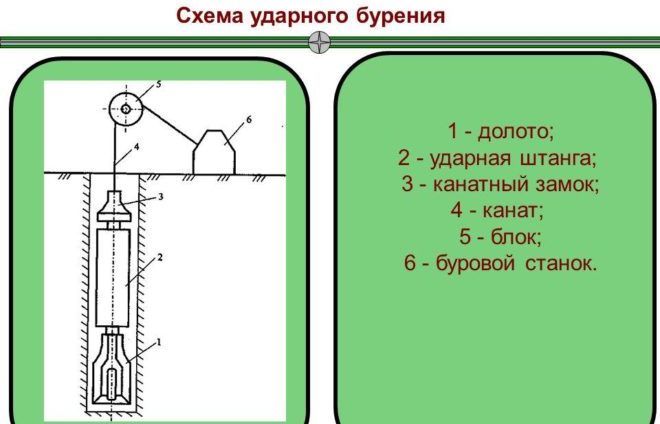

Az ütős fúrási módszernél a szerszám (véső vagy korona) nekiütközik a fenéknek és tönkreteszi a penge alatti sziklát. Minden egyes ütközés után a szerszám egy bizonyos szögben elfordul, ami biztosítja a teljes fenéklyuk terület következetes megsemmisítését és a furat vagy kút kerek szakaszát.

Hagyományos és búvárfúrókalapácsokkal (perforátorokkal) végzett forgóütvefúrás során a szerszám csak az ütések közötti időközökben, a kalapácsba szerelt forgóeszközzel forog szakaszosan.A fúrókalapács egyes konstrukcióinál a szerszám forgása abban az időszakban megy végbe, amikor a dugattyú nekiütközik a szerszámnak.

A fúrókalapácsos ütve-forgó fúrásnál és a független forgású fúrókalapácsoknál az ütéseket folyamatosan forgó szerszámra fejtik ki. A kőzet roncsolása ezekkel a fúrási módszerekkel csak a fúrófej beütődés közbeni bevezetése következtében következik be.

A forgó ütvefúrásnál a folyamatosan forgó szerszámra nagy axiális erő hatására ütéseket fejtenek ki. A megsemmisülés mind a szerszám ütközés közbeni behelyezése, mind pedig a szerszám forgása közbeni kőzetrepedezés eredményeként következik be.

A kúpos fúrófejes fúrás mind a tisztán görgős fúrófejes ütős, mind a csúszófúrós forgóütős eljárásban történik, amelyben a fogak a fenéken való gördüléssel együtt csúszó mozdulattal vágják a kőzetet a fenék felületén. .

A tűzfúrás során a kutak fenekén lévő kőzet pusztulását olyan termikus igénybevételek okozzák, amelyek akkor lépnek fel, amikor a kőzetfelületet gyorsan felmelegítik az égőfúvókákból szuperszonikus sebességgel (2000 m/s ill. több).

A robbanásveszélyes fúrás során a kutak fenekén lévő kőzet megsemmisülése kis robbanótöltetek egymást követő felrobbanásával megy végbe. A robbanóanyag-fúrásnak két módja ismert: a patronos fúrás, amelynek során folyékony vagy szilárd robbanóanyag-patronokat használnak, amelyek ütéstől vagy detonátortól az alján felrobbannak, valamint a sugárfúrás, amelynek során a folyékony robbanóanyag-komponenseket (üzemanyag és oxidálószer) a fúrón keresztül vezetik a fúróba. fenék és folyékony lapos töltés keletkezik. Ennek a töltetnek a robbanását egy csepp iniciáló készítmény (a kálium és nátrium eutektikus ötvözete) befecskendezése okozza.

Az elektromos impulzusfúrás során a kút alján lévő kőzetek megsemmisülése a szakaszának nagyfeszültségű (maximum 200 kV) kisülés miatti elektromos meghibásodása miatt következik be. A lebontó csatornában azonnal felszabaduló energia tönkreteszi a kőzetet, amelyet a kútban keringő dielektromos áramlás (napolaj, víz stb.) távolít el a fenéklyukból.

Kombinált fúrási módszereket fejlesztenek ki, amelyekben egy ütőszerszám és egy vágó (ütőkúp módszer), marók és kúpok (vágókúp módszer), marók és tűzégő (termokúp) alsó furatán van együttes hatás. módszer), tűzégő és ütőszerszám (hősokk módszer).

Fúrási módszerek

A kutak készítésének folyamata, mint bármely más technológia, többféle típusú:

- lökés-kötél;

- forgó;

- fúrómotoros fúrás;

- turbina;

- csavaros motorral;

- elektromos fúró.

Beépítési séma kutak lökésköteles fúrásához.

A kutak fúrásának lökésköteles módszere a leginkább tesztelt. Ezzel a kúttengely az alsó furaton lévő bit időszakos ütései miatt jön létre. Ez a folyamat maga a fúró és a nehéz rúd súlyának hatására megy végbe. A fúrószár felemelése a kötélen rögzített rúddal együtt a fúrómechanizmus kiegyensúlyozójának köszönhetően történik.

A rotációs módszerrel a szerszám forgását a forgórészen keresztül továbbítják. Ennél a kútfúrásnál a forgórész a kútfejre van felszerelve fúrócsöveken keresztül, amelyek a teljes tengely szerepét töltik be. Kis kutak fúrásakor (kis átmérőjű törzsnél) a folyamat az orsómotorok miatt következik be.

A forgórész hajtása a csörlőhöz csatlakoztatott kardántengelyről történik. Vagy lehet lánchajtás egy motorból. A hajtás előnye, hogy széles tartományban tudja állítani a forgási sebességet, csökkenti a csörlő terhelését és csökkenti a kopását.

A fúráshoz a rotort a terhelés mértéke, a teljesítmény és a tengely átmérője szerint kell kiválasztani. A forgófúrás 2 energiaátviteli csatornával rendelkezik az alsó furathoz:

- mechanikus a hajtásból;

- hidraulikus szivattyúkból.

Telepítés ehhez kútfúró forgó és turbinás módszerekkel és elektromos fúró segítségével.

Turbinás módszerrel történő fúrásnál a fúrósor működés közben nem forog, hanem átveszi a nyomatékot a furatmotortól. Ez a módszer hidraulikus energiát is továbbít.

Turbina módszer - a forgás átvitele a bitre a turbina tengelyéről, amelyet az iszapáramlás mozgása hajt meg. Kiderült, hogy a turbinás módszerrel csak 1 energiaátviteli csatorna vesz részt a folyamatban az alsó lyukba.

A szerszám felett álló turbófúró egy olyan gép, amely a felhasznált folyadék áramlásának nyomásának hidraulikus energiáját mechanikai energiává alakítja, és a szerszám forgatására irányul.

A fúrási folyamat a fúrószál leengedése, kiemelése a kútba és súlyon tartása. A fúrósor az aknába süllyesztett, fúrózárakkal összeerősített csövek szerelvénye. Feladata a bit hidraulikus és mechanikai energia ellátása.