Élettartam és terjedelem

Ahogy már korábban írtuk, a cellás polikarbonát élettartama a gyártó által deklaráltan 10 év. Ha a beszerelést a technológiának megfelelően végezték, akkor ezalatt a lapnak nem szabad összeesnie, deformálódnia vagy jelentősen megváltoztatnia tulajdonságait a romlás irányába. Megfelelő gondossággal akár 20 évre is meghosszabbítható a SEC "élettartama", ehhez azonban a következő feltételek szükségesek.

- A lemezek találkozásánál a beszerelés során rést kell hagyni a hőtáguláshoz.

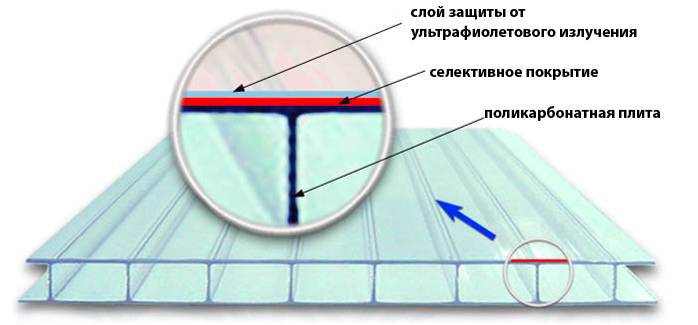

- Az SPK lap stabilizáló rétegének kifelé kell „néznie”.

- Ha fennáll az anyag károsodásának veszélye, akkor jobb, ha nagy vastagságú - 16 milliméteres vagy annál nagyobb - lapokat használ.

- A cellás polikarbonát portól és szennyeződésektől való tisztításához kímélő mosószereket kell használni, amelyek nem tartalmaznak ammóniát, lúgokat, aldehideket vagy étereket.

Szivacs mosáshoz

Szivacs mosáshoz

A lapok gondozása során ne használjon súroló hatású tisztítószereket és tartozékokat - ezekkel a tisztítás során mindig fennáll a karcolások és a stabilizáló bevonat károsodásának veszélye.

A polikarbonát festékfoltjait csak benzinnel vagy etil-alkohollal távolíthatja el.

A többi átlátszó polimernél és üvegnél jobb jellemzőinek köszönhetően a cellás polikarbonátot széles körben használják különféle szerkezetek létrehozására, beleértve:

- előtetők a szállítási vagy egyéb tárgyak és anyagok védelmére a csapadék hatásaitól;

- előtetők a ház bejárata felett;

- üvegházak;

- pavilonok, padlások és nyári konyhák;

- buszmegállók és egyéb létesítmények;

- hangszigetelő kerítések nagy forgalmú vasúti sínek vagy autópályák mentén;

- válaszfalak és kerítések;

- vasútállomások, repülőtéri terminálok, sportlétesítmények és bevásárlóközpontok.

Sejtes polikarbonát alkalmazása

Sejtes polikarbonát alkalmazása

A hőveszteség problémája egy polikarbonát üvegházban - mi történhet

És nem számít, hogy ez egy vidéki üvegház, vagy csak egy feladat lesz - a hőveszteség minimalizálása, amennyire csak lehetséges, mert meleg - az Ön pénze

Az ilyen probléma első és leggyakoribb oka a polikarbonát károsodása. Néha néhány repedés is elegendő egy ilyen hatáshoz, bár az Ön számára alig észrevehető. Idővel csak a hőmérséklet-változások miatt nőnek, és a kupola alatti szolgáltatás minősége csökken. Ebben az esetben az Ön feladata az üvegház ellenőrzése és a bőr legkisebb károsodásának megszüntetése. Ezt a jelenséget elkerülheti, ha félévente egyszer üvegházhatást okoz. Hasonló problémák merülhetnek fel az üvegházakkal: a sarkok elégtelen szigetelése, repedések, a gerendák károsodása - mindez hőveszteséghez vezet, és meglehetősen észrevehető az infravörös fűtési rendszer által fenntartott hőmérsékleti rendszerben.

Hibaelhárítási lehetőségek

Egy másik gyakori lehetőség az alapozási problémák. Lehetséges, hogy az üvegháza alatt korábban egy közönséges fa alap volt, és most az élettartama lejárt. Maga az üvegház tulajdonosa 5 év után (ennyi ideig szolgál egy ilyen szerkezet) ezt az árnyalatot el is felejthette, de közben fontos volt. Mit kell tenni ebben az esetben? Ha nincs panasza a kupola állapotára, nyissa meg az alapot. Ebben az időszakban nem cserélheti ki. De a kialakítás enyhén szigetelhető. Ez segít túlélni a szezon végéig. Ezen időszak után a szerkezetet le kell bontani, és magát az alapot is ki kell cserélni. Lehetőleg beton vagy fa megfelelőre.

A harmadik lehetséges lehetőség a hőmérséklet csökkentése lehet az időjárási viszonyok romlása miatt. Hasonló következményekkel járhat a hómentes tél, ahol az Ön éghajlati övezetére nem jellemző erős fagyok vannak.Mit kell ilyen esetben tenni? Ha úgy találja, hogy a probléma az időjárásban rejlik, javasoljuk, hogy tegyen intézkedéseket az üvegház felmelegítésére. Ehhez elegendő a meglévő kupolát egy további polikarbonát réteggel lefedni. Az anyagot nem kell 8 mm-nél vastagabbra venni. Ez az üvegházhatású polikarbonát szabványos változata. Ha sűrűbb analógot szeretne venni, valószínűleg meg kell erősítenie a szerkezetet, és ez nem mindig kényelmes.

Bármi legyen is az oka annak, hogy az üvegháza gyorsan veszít a hőből, mindenesetre a munkát az üvegház ellenőrzésére és a hibás részeinek cseréjére kell összpontosítani. Ebben az esetben erősen nem ajánlott a fűtési hőmérséklet megváltoztatása. Mert ez a talaj kiszáradásához vagy a gyökerek túlmelegedéséhez vezethet. Az ilyen intézkedések nem tudják megszüntetni a problémát. De az általuk okozott kár hamarosan érezhető lesz.

Hogy miről van szó, nézze meg az alábbi videót:

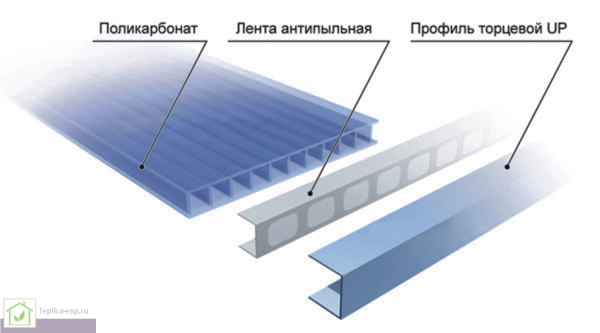

A polikarbonát panelek szerkezeti felépítésének jellemzői

Az anyag önmagában nem tudja garantálni azokat a tulajdonságokat, amelyek miatt a polikarbonát megállja a helyét a különféle típusú átlátszó tetőfedésekben, a külső faldíszítésekben és az általános üvegezésben. Éppen ezért több mint 70 év telt el a polimer-éter és szénsav vegyületének 1898-as felfedezése és a gyártásban való felhasználásának lehetősége óta. Csak 1976-ban az izraeli fejlesztők megalkották a világ első cellás polikarbonát lemezét. Csak ezután kezdődött a strukturált polikarbonát anyag nagyarányú fogyasztása.

Vannak cellás és monolit polikarbonátok. Mindkettő jó hő- és hangszigeteléssel rendelkezik, az anyag természetes tulajdonságainak köszönhetően. Azonban csak a cellás változat büszkélkedhet egyedülálló képességgel, hogy többszörösen jobban megtartja a hőt, fenntartva a szükséges mikroklímát a helyiségben, és egyúttal 36 dB-lel csökkenti a zajszintet.

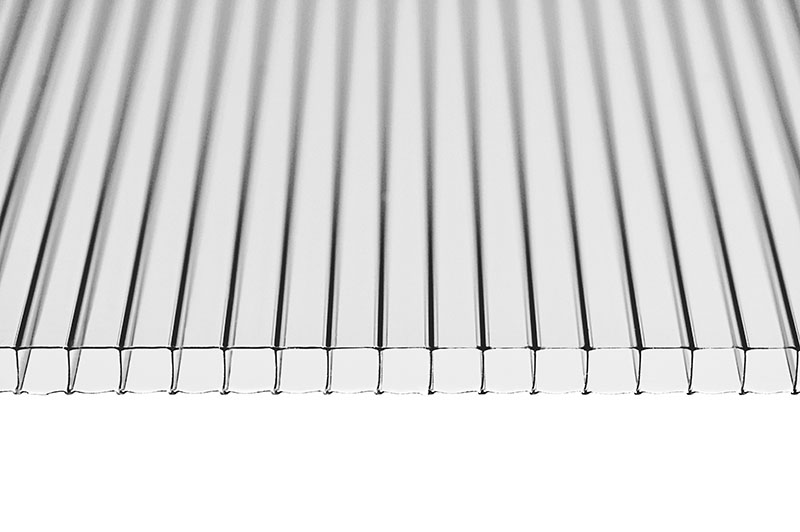

A cellás polikarbonát közötti legfontosabb különbség a szemcsés alapja, amely két vagy több üreges lemezből áll, légrésszel és merevítőknek nevezett jumperekkel.

Ügyeljen a fényképre, a szerkezet méhsejtre hasonlít. A monolit panel csak egy szilárd polikarbonát réteg, mint az üveg, de jobb hőtartó tulajdonságokkal és nagyobb szilárdsággal rendelkezik.

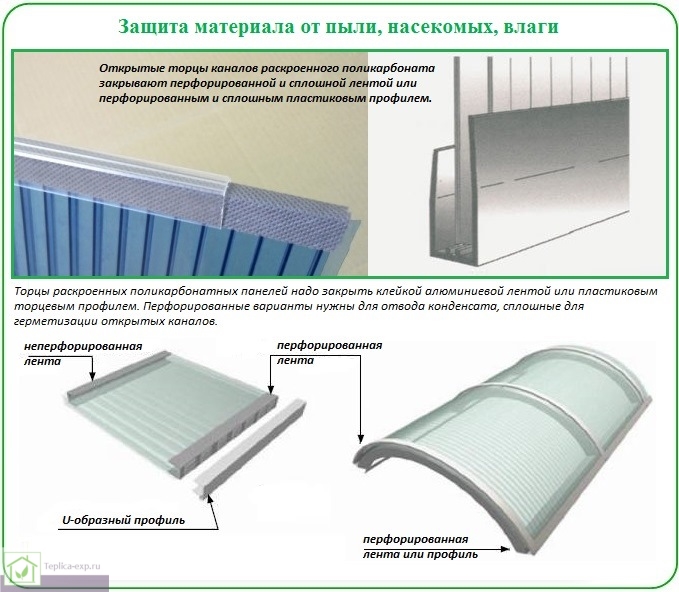

Hol használják a perforált szalagot?

A perforált szalag fő alkalmazási területe a cellás polikarbonátból készült szerkezetek, például üvegházak vagy istállók végeinek tömítése. Ezenkívül olyan helyeken használják, ahol nagy a valószínűsége a kondenzátum megjelenésének és felhalmozódásának - például az ív vagy a fal alsó részén. Más esetekben célszerű tömítőszalagot használni.

Ezenkívül a szalagot szellőzőrendszerek varratainak és illesztéseinek tömítésére, padlófűtési kábelek rögzítésére és hőszigetelő rendszerekben használják. Az utóbbi esetben perforált szalag segítségével könnyedén csatlakoztathatja a párazáró réteg egyes lapjait és elemeit.

Hol használják a perforált szalagot?

A polikarbonát perforált szalagját felfüggesztett szerkezetek, például légcsatorna összeszereléséhez használják. Hasonló perforált csíkokat használnak a padlófűtés beépítésénél. A kábelhez vannak rögzítve, amely felmelegíti a padlót.

A polikarbonát lemezekből történő szerkezetek építésénél a perforált szalagok segédelemek, amelyek segítségével növelik a rögzítőegység szilárdságát. A perforált szalagot sikeresen használják rácsos rendszerek telepítésében. Hatékonyan használható függőleges üvegezéshez. A szalagot a lap felületére rögzítik, és felülről egy profillal zárják le.

Bármilyen ívszerű építésnél a polikarbonát lemezeket mindkét végükről lyukszalaggal kell lefedni.

Előnyök

A perforált szalagnak a következő előnyei vannak:

- Magas páratartalmú körülmények között használható.

- Nagy ereje van.

- Különbözik a korróziós megnyilvánulásokkal szembeni ellenállásban.

- Jellemzője a pontosság és az összeszerelés könnyű kivitelezése.

- Ennek a szalagnak nagy a szakítószilárdsága.

- Élettartama elég hosszú.

- A szalagot széles körben használják.

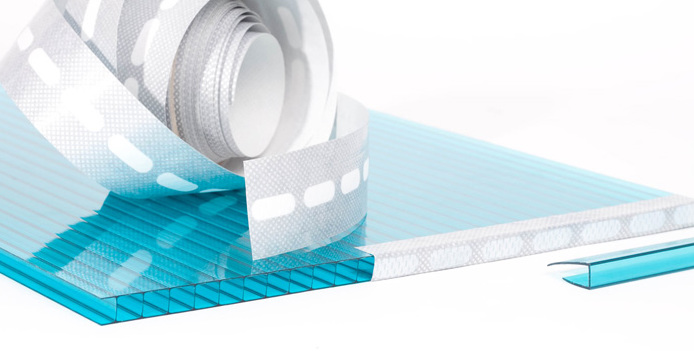

A cellás polikarbonáthoz készült perforált szalag mikroszűrővel rendelkezik, és porvédőnek nevezik. Úgy tervezték, hogy megvédje a hosszanti lépeket a nedvességtől és a portól. Ez a megfizethető és praktikus, könnyen felragasztható szalag nagyon széles hőmérsékleti tartománynak ellenáll. Segítségével a sejtek belsejében létrejön a szükséges mikroklíma. Ezenkívül megakadályozza a súrlódást a profil él mentén történő felszerelésekor.

A polikarbonát lap alsó szélét védő perforált szalag negyven mikronos légszűrő pórusokkal rendelkezik. Nem engedik be a port és a különféle rovarokat a lépekbe. Ugyanakkor a bent képződő kondenzátum rajtuk keresztül távozik.

Kívülről a szalag úgy néz ki, mint egy öntapadó alap, ezüst perforációval. A ragasztóréteg nagy tapadóerővel rendelkezik. Ugyanakkor kiegyensúlyozott, hogy szükség esetén újra lehessen ragasztani a szalagot. A ragasztó tapadóereje képes ellensúlyozni a profil és a lemez eltérő hőtágulási együtthatója miatt keletkező nyírást.

Annak érdekében, hogy a szalagot megóvja a káros tényezőktől, felülről egy végprofil, polikarbonát vagy alumínium zárja le. Úgy van kiválasztva, hogy a szalag és a színe megegyezzen. Kis lyukakat készítenek benne, amelyeken keresztül eltávolítják a kondenzátumot a lépekből. Ehhez hagyjon két milliméteres rést a polikarbonát lemez és a végprofil között.

Lehetetlen a lap bármely végét közönséges szalaggal lezárni. Emiatt nedvesség halmozódhat fel a lépekben, ami a polimer panelek károsodásához vezethet.

További szerelési anyagok

A méhsejtlemezekből készült szerkezetek minőségi felszerelése lehetetlen a lemezek végeinek tömítése nélkül.

Munkavégzéshez használja:

- tömítőszalag, amelynek szélességének meg kell egyeznie a lap vastagságával;

- megfelelő szélességű perforált szalag.

Ha a lemezt ferde tetőre szerelik, akkor a felső szélét alumínium tömítőszalaggal kell védeni. Az alumínium szalag rugalmas műanyag alapból, több réteg hermetikus anyagból és egy védőfóliával borított ragasztórétegből áll. A szalagot tekercsben árulják, minden tekercs 50 méter.

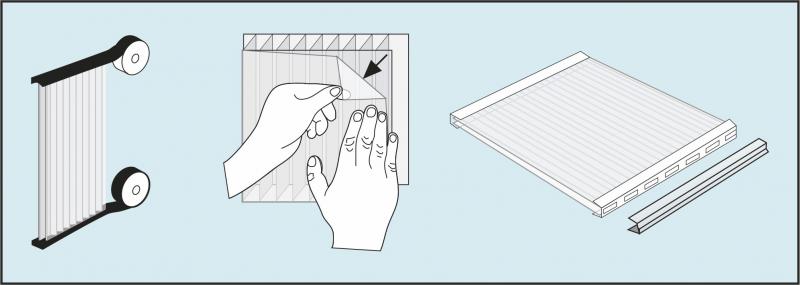

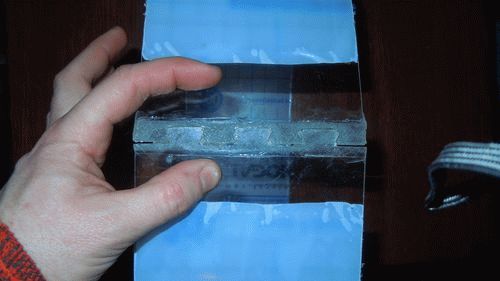

A végek ragasztása a profil felszerelése előtt

A végek ragasztása a profil felszerelése előtt

A lap aljának védelmére az ipar speciális perforált szalagot gyárt, amely szintén polimer alapból és több réteg vízálló anyagból áll. A szalagon lyukakat (perforációt) készítenek, hogy lehetővé tegyék a víz kiáramlását a lépekből. A perforáció a szalag teljes hosszán végighalad, a pórusátmérő 40 mikron. Egy tekercs 33 méter szalagot tartalmaz.

A tömítő és perforált szalagok legfeljebb 10 évig nem veszítik el tulajdonságaikat. A vízlepergető bevonat lehetővé teszi, hogy a nedvesség saját súlya alatt mozogjon, és a perforációkon keresztül elfolyjon. A szalag fagypont alatti hőmérsékleten nem válik rideggé és törékennyé, nem lágyul meg extrém melegben. Nem szaporodik el a gomba az anyag felületén, nem indul el a penész. A szalag nem semmisül meg ultraibolya sugárzás hatására.

Tömítőszalag polikarbonát végekhez

Tömítőszalag polikarbonát végekhez

Ha a cellás polikarbonát lemez ívelt és az íves keret tetejére van rögzítve, akkor a lap mindkét széle csak perforált szalaggal van lezárva (a lapot csak a csíkokon lehet áthajlítani, hogy a cellák belsejében a nedvesség szabadon mozoghasson és kifolyik).

A szalag lyukai-membránja végül eltömődik a finom porral, amely behatol a védőprofilba.Emiatt idővel romlik a nedvesség eltávolítása a sejtekből. A szerelők néha azt tanácsolják, hogy távolítsák el a végprofilt, tépjék le a régi membránszalagot, és cseréljék ki egy újra.

A védőszalag felhelyezésekor kövesse az alábbi irányelveket:

- a vászon végeinek egyenletesnek és simának kell lenniük, szükség esetén távolítsa el a sorját, igazítsa össze a vászon szakaszait, és tisztítsa meg őket csiszolópapírral;

- miután eltávolította a védőfóliát a vászonról, ragasztófoltok maradhatnak rajta - ezeket szappanos oldattal és tiszta vízzel kell eltávolítani;

- a szalagot szigorúan szimmetrikusan ragasztják a szövedék végének közepéhez képest;

- ragasztáskor a szalag nem húzható;

- a szalag nem vetemedhet meg és nem gyűlhet össze gyűrődésekké.

- a lap felületének száraznak kell lennie a szalag rögzítése előtt.

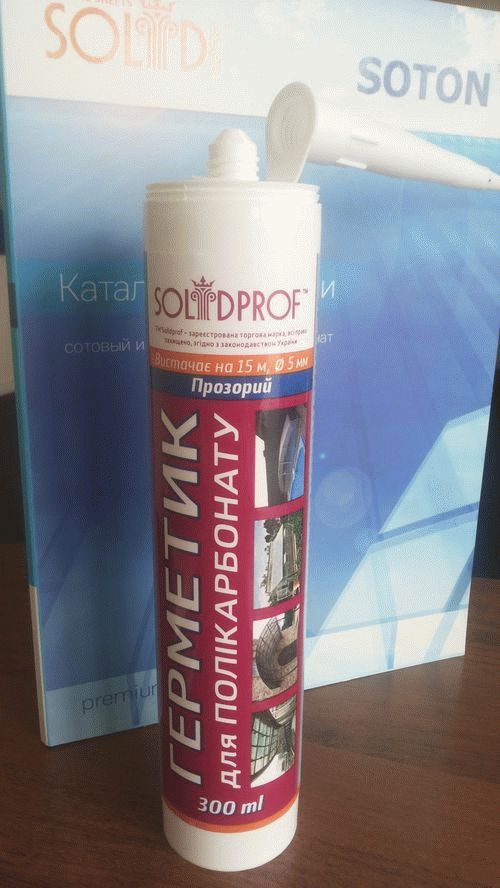

Tömítőanyag polikarbonáthoz az illesztések tömítése

A polikarbonát lemezek könnyen vághatók, hajlíthatók és fúrhatók az összeszerelés során. Ne felejtse el azonban lezárni a végeket. Ez a művelet az egyik legfontosabb a szerkezetek telepítésében. Az összes telepítési szabályt betartva a szerkezet több mint egy tucat évig fog szolgálni. Mit válasszunk polikarbonát tömítőanyagot: hogyan tömítsük le az ízületeket?

Alkalmazás

A polikarbonátot széles körben alkalmazzák az építőiparban, a népi és a mezőgazdaságban. Ez az anyag számos tulajdonságban megbízható: stabil, tartós, környezetbarát stb.

Különösen a karbonát paneleket gyakran használják üvegházak és melegágyak létrehozására, amint az a képen látható. Nagyon jól áteresztik és szórják a napfényt, ami pozitívan hat a zöldfelületekre. Ezenkívül az ilyen üvegházakban a hő akár 35% -ig megmarad.

A polikarbonát szerkezetek felállításakor feltétlenül gondolni kell a végek tömítésére. Ehhez az anyaghoz speciális szalagot használhat. Jelenleg 2 típusú ilyen szalagot használnak:

Ezeket a tartozékokat kifejezetten arra tervezték, hogy megvédjék a méhsejt-karbonátot a törmeléktől és a víz behatolásától. Az öntapadó szalag élettartama korlátlan. Ellenáll a hőmérséklet-változásoknak, és követi a karbonátlemezek ingadozását is. Ezenkívül a ragasztószalag fenntartja a relatív mikroklímát a cellás polikarbonát üregében. Ezenkívül a szalag képes ellenállni a szegély súrlódásának a szerkezet összeszerelésekor.

A termék ellenáll a hőmérséklet-ingadozásoknak és a magas páratartalomnak. A polikarbonát ragasztószalag felülete speciális anyaggal van bevonva, amely megakadályozza a különböző gombák megjelenését. Élettartama több mint 10 év. A szalag ragasztórétege meglehetősen megbízható, de van egy olyan tulajdonsága, hogy szükség esetén újra ragasztható.

Hermetikus szalag (szilárd)

A tömítőszalag a karbonátlemezek illesztésének felső részét védi a csapadéktól. Ha a panel függőlegesen van felszerelve, és a lépek is függőleges helyzetben vannak, akkor polikarbonát szalaggal teljesen le kell zárni a panelek felső végét, ahogy a képen látható. A tömör szalagot úgy tervezték, hogy megakadályozza a különböző típusú nedves csapadék (hó, eső, jégeső) bejutását a méhsejt-karbonát üreges részébe.

Lyukszalag

Ez a tartozék a lykarbonát csatlakozás alulról történő védelmére szolgál, ahogy a képen is látható. A perforált szalag légszűrővel van felszerelve, melynek pórusai 40 mikron méretűek. Ők nem engedik meg a különféle alom bejutását az anyag üreges részébe. Ezenkívül a szűrő képes átengedni a nedvességet, amely a karbonátfésűben halmozódik fel. Ha a panel függőlegesen van felszerelve, és a cellák iránya azonos, akkor ez a szalag megvédi az alsó csatlakozást.

A felépítés típusától függően a szalagok különböző célokat szolgálnak.A találkozásnál található két ferde panel felülről lezárt szalaggal van lefedve, alul pedig perforált szalaggal. Ha cellás karbonátból íves szerkezeteket építünk, csak perforált szalagot alkalmazunk mindkét végére. Ugyanakkor a végén kis lyukakat kell fúrni 25-35 centiméteres lépésekben, hogy a kondenzvíz ne maradjon el, amint az a képen látható.

Ha a nedvesség nem tudja elhagyni a méhsejtet ott, ahol mindig összegyűlik, az anyag hamarosan romlani kezd. Ebben az esetben sok pénzt kell költenie a szerkezet javítására. És soha ne használjon közönséges szalagot, mivel nem képes megvédeni az anyagot a sérülésektől.

Sokféleképpen lehet beágyazni a különböző anyagokat a csomópontjukba. Ezek közé tartozik a szilikon tömítőanyag, amelyet polikarbonát termékek tömítésére használnak, amint az a képen látható.

A karbonát panelek tömítésére az illesztéseknél, és annak érdekében, hogy ne mozduljanak el a helyükről, szilikon tömítőanyagokat használnak. Például üvegházak polikarbonát lemezekből történő összeszerelésére használják, amint az a képen látható.

A tömítőanyagok a következő előnyökkel rendelkeznek:

- Rugalmasság. A hőmérséklet-változással járó anyag képes kompenzálni az esetleges eltolódásokat azokban az illesztésekben, amelyekre felhordják;

- Bármilyen hőmérsékletet elvisel a hosszú távú működés során;

- Kiváló tapadás a polikarbonáthoz;

- Nincs kitéve különféle légköri hatásoknak, valamint mechanikai sérüléseknek.

Összegezve

Összefoglalva, meg kell jegyezni, hogy a polikarbonáthoz speciális tömítőanyagokat kell választani. Ebben az esetben a tervezés hosszú ideig szolgálja Önt anélkül, hogy javítást és további költségeket igényelne.

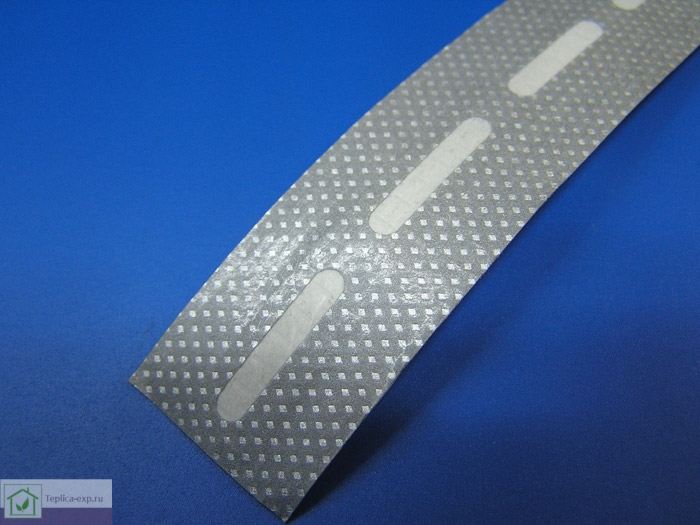

Mi az a perforált szalag

Itt az ideje, hogy megtudja, miből készül a perforált szalag, és hogyan használják fel. Általánosságban elmondható, hogy ez egy rugalmas és öntapadó szalag sok kis lyukkal. Lehetővé teszik a kondenzátum gőzeinek kijutását a SEC cellákból kifelé, ugyanakkor nem engedik be a nedvességet és a port.

A méhsejt alakú polikarbonát perforált szalagja por- vagy kondenzációgátló szalagként is ismert.

Polikarbonáthoz perforált szalag 4-8 mm-ig

Az elavult szalagminták alapja alumíniumfólia volt, a perforált réteg pedig nem szőtt polipropilénből vagy annak megfelelőjéből készült. Az ilyen minták működésének eredménye gyakran nem felelt meg az elvárásoknak - a szalag vagy nemcsak a kondenzátumot, hanem a külső nedvességet is átengedte, vagy éppen ellenkezőleg, nem engedte ki a felesleges gőzt a SEC-cellákból. Ezenkívül az elavult mintáknak sok problémája volt a szilárdsággal és a megbízhatósággal - az alumíniumfólia alapja könnyen elszakadt mind a telepítés során, mind a későbbi működés során. A rugalmasság hiánya és a lineáris tágulási együtthatók különbsége miatt a hőmérséklet emelkedésével a polikarbonát lap a végén "megnyújtotta" a perforált szalagot. A szilárdsági küszöb túllépésekor szakadás történt.

Perforált szalag alumínium hátlappal

De telt az idő, a technológiák nem álltak meg, és a SEC-elemek gyártására szakosodott cégek mérnökei figyelembe vették a perforált szalagok üzemeltetésének tapasztalatait. A legújabb modellekben a fenti hátrányokat jórészt kiküszöbölték.

A modern antikondenzációs szalag alapja egy meglehetősen rugalmas polimer, amelynek lineáris tágulási együtthatója közel áll a cellás polikarbonátéhoz. Ezért az SPK lap végének bővítésekor vagy szűkítésekor annak integritása nem sérül. A porvédő szalagok modern mintái szélességükben törés nélkül 10-15%-kal bővíthetők.

Perforált szalag, 38 mm

A minőségi mintákban perforált rétegként vízlepergető nem szőtt anyagot használnak.A pórusok mérete 40-45 mikron, így a legtöbb porszemcse vagy vízcsepp nem tud áthatolni rajtuk. Ugyanakkor az SPK cellák „lélegezhetnek”, mivel a kondenzátum gőzei szabadon áthaladnak az ilyen lyukakon. Az eredmény egyfajta egyirányú szűrő.

A baktériumok, pollen és gombaspórák elleni küzdelem érdekében a modern perforált szalagok nem szőtt szövetét biociddal kezelik – egy olyan anyaggal, amely elnyomja az aktivitást és elpusztítja az összes mikroorganizmust (fajtól függetlenül).

A perforált szalag felhelyezése a cellás polikarbonát homlokfelületére a felületre felvitt öntapadó réteg segítségével történik. Rögzítőanyagként akril ragasztót használnak, amely jól tapad a felülethez, ellenáll a szélsőséges hőmérsékleteknek -30 és +80 °C között, és nagy nyírószilárdsággal rendelkezik. A tárolás és szállítás közbeni idő előtti kiszáradás elleni védelem érdekében a ragasztóréteget papírcsíkkal borítják.

Alumínium szalag tömítés/perforált

A perforált szalag szélességét a meglévő vagy megvásárolni kívánt cellás polikarbonát lemezek vastagsága alapján kell kiválasztani.

Asztal. A cellás polikarbonát lemezek szélessége és vastagsága.

| 25 | 4, 6, 8, 10 |

| 38 | 16, 20 |

| 50 | 25 |

| 60 | 32 vagy több |

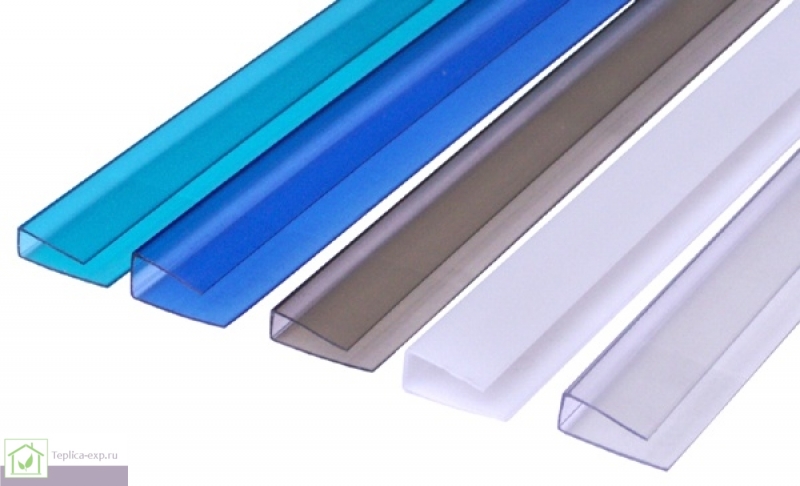

A páralecsapódásgátló szalagon kívül a cellás polikarbonát végeinek lezárásához üvegház vagy más szerkezet építése során végprofilokra és tömítőszalagra lesz szükség. A profilok szükségesek a cellák portól és nedvességtől való további védelméhez, valamint a végek vonzóbb megjelenéséhez. A végprofilok alumíniumra és polikarbonátra oszthatók.

Az előbbieknek a következő előnyei vannak:

- nagy szilárdságú;

- tartósság;

- vízelvezető hornyok jelenléte a kondenzátum eltávolításához.

Végprofil és perforált szalag

A polikarbonát végprofiloknak is megvannak a maga előnyei, többek között:

- alacsony ár;

- könnyedség;

- különböző színű modellek jelenléte;

- könnyű rögzítés;

- rugalmasság.

Alumínium végprofil

Polikarbonát végprofil

Domovest

Az utóbbi években népszerűvé váltak a cellás polikarbonátból készült üvegházak. Ez az anyag új, sok kertész számára ismeretlen. És természetesen minden tulajdonos azt szeretné, ha az üvegháza egy új, nem túl olcsó burkolóanyaggal a lehető leghosszabb ideig állna anélkül, hogy elveszítené a megjelenését. És bár a gyártók legalább 3 éves garanciát vállalnak a polikarbonátra, ezt, mint minden mást, megfelelően karban kell tartani.

1) Hogyan őrizzük meg a cellás polikarbonát megjelenését.

2) A polikarbonát lemezek felszerelése.

3) Hogyan jelöljük meg a cellás polikarbonátot.

A cellás polikarbonát jelölésére a marker (filctoll) a legalkalmasabb, a ceruzák és tollak, beleértve a géleket is, gyakorlatilag nem hagynak nyomot a műanyagon. Tehát ne felejtsen el beszerezni ezt a rajzkiegészítőt.

4) A polikarbonát lapok végeinek lezárása.

5) Hogyan vágjunk cellás polikarbonátot.

A cellás polikarbonátot közönséges építőkéssel vágják. Használhat bármilyen más kést, például cipészt. A fő feltétel az, hogy a késnek élesnek és vékonynak kell lennie. A hossz mentén történő vágás egyáltalán nem okoz nehézséget. A lap könnyen méhsejt csővé vágható, melynek falai jó határolóként szolgálnak a pengéhez. A cellás polikarbonátot nehezebb keresztben és átlósan vágni. A méhsejt falainak vágásához meglehetősen nagy erőfeszítésre van szükség. És jobb, ha két lépésben vágja át - először vágja le a felső réteget, majd végül válassza le a lap részeit.

6) Milyen időjárási körülmények között fedhető be az üvegház cellás polikarbonáttal.

Szerelje fel a polikarbonátot száraz, nyugodt időben. Az eső és a szél, még a kicsik is, nemcsak a munkát zavarják, hanem a burkolóanyag megjelenését is ronthatják. A méhsejtcsövekbe jutó por és víz drasztikusan rontja a polikarbonát megjelenését.És bár egy kis mennyiségű alom és nedvesség semmilyen módon nem befolyásolja a burkolóanyag szilárdságát, a belsejében lévő idegen zárványok hosszú ideig bosszantják a szemet és rontják a hangulatot. Ezenkívül még a fröccsenő esőtől enyhén megnedvesített műanyagon is a jelölő nem hagy nyomokat, és a lap vágásához szükséges jelölés nehézkessé válik.

7) Hogyan csökkenthető a por és az alom rátapadása az üvegház burkolóanyagára.

Ezért kívánatos az üvegház fémvázának földelése. Ráadásul egyszerűen és gyorsan elkészül. A földbe egy fémcsapot ütnek. A legkényelmesebb a tűt az üvegház sarkába helyezni. A csaphoz önmetsző csavarral egy vastag, lehetőleg sodrott huzalt csavaroznak, melynek második vége szintén önmetsző csavaron keresztül az üvegház keretéhez csatlakozik. Ez természetesen nem biztosítja a statikus elektromosság teljes kiküszöbölését, mégis a keret festett, és a polikarbonát műanyag vagy gumi tömítéseken keresztül van rácsavarozva. De a díjkibocsátás feltételei sokkal jobbak lesznek. Mellesleg, kívánatos a fóliaüvegház vaskeretének földelése. Ez némileg meghosszabbítja a film élettartamát.

Mire való a cellás polikarbonát tömítése?

Az SPK, azaz a cellás polikarbonát nagyon népszerű építőanyag, amelyből üvegházakat, napellenzőket, napellenzőket és még sok mást építenek. Felépítése a következő: több (két vagy több) polikarbonát réteg van egymással párhuzamosan, és ezek között több sor téglalap vagy háromszög alakú cella található.

Maga az SPK vízálló anyag, de működés közben a lapok végei gyakran nyitva maradnak, és semmilyen módon nem védettek a külső környezettől. Ilyen esetekben a víz, a törmelék és a por szinte azonnal bejut a cellás polikarbonát sejtjeibe. Ugyanakkor szinte lehetetlen lefújni vagy leöblíteni őket anélkül, hogy le kell szerelni a lapot az üvegház vagy a lombkorona keretéről.

A perforált szalag előnyei

A perforált szalag előnyei

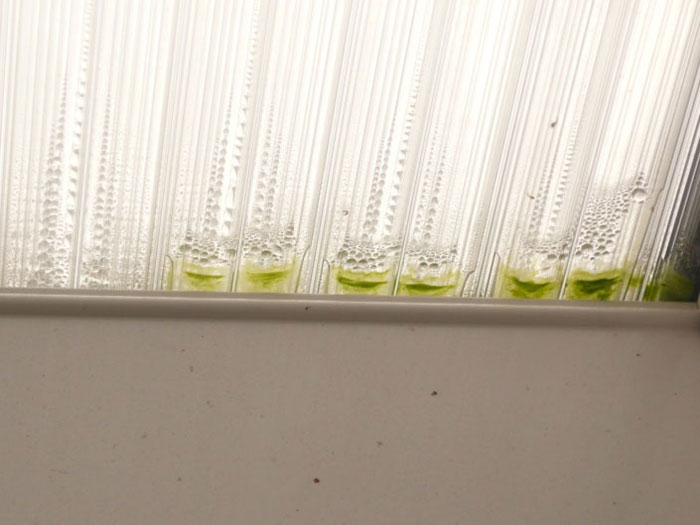

Első pillantásra nincs ezzel semmi probléma - az SPK nem engedi át a vizet, nem korrodál (ha van stabilizált bevonat, és a lemez megfelelően van elhelyezve a telepítés során), és nem fél a portól vagy törmeléktől. A valóságban azonban a helyzet egészen más.

A cellás polikarbonát sejtjeibe bejutva nedvesség kondenzátum formájában leülepszik a falukra. Ilyenkor az anyag fényáteresztő képessége a névleges értékének harmadával, esetenként felével is csökken. Üvegházaknál ez kritikus, mert minél kevesebb napfény jut át a bőrön, annál rosszabb lesz a termés.

A helyzetet súlyosbíthatja a por és apró törmelék behatolása a védtelen végeken keresztül a SEC celláiba. A kondenzátummal együtt sötét szennyeződést képeznek, ami sok belső foltot hoz létre, és a cellás polikarbonát lap homályosodásához vezet. Esztétikai szempontból az ilyen hibákkal rendelkező lombkorona vagy üvegház szörnyűnek tűnik - ezt az alábbi kép megtekintésével ellenőrizheti.

Példa arra, hogy milyen szennyeződés kerülhet a cellás polikarbonát nem védett celláiba

Példa arra, hogy milyen szennyeződés kerülhet a cellás polikarbonát nem védett celláiba

A porral és nedvességgel együtt számos mikroorganizmus és gombaspóra is bejut a SEC-be. Ennek eredményeként a polikarbonát nemcsak piszkos lesz és zavaros, hanem „virágzik”, ami tovább befolyásolja fényáteresztését, hővezető képességét és megjelenését. Szinte lehetetlen lesz megtisztítani egy ilyen lapot, még akkor is, ha eltávolítjuk az üvegházat a keretből, csak a burkolóelemet kell kicserélni egy újra. És ez idő- és pénzpocsékolás.

Diagnózis - polikarbonát lemezek cseréje

Diagnózis - polikarbonát lemezek cseréje

A perforált szalag használatával elkerülheti a külső környezet sajnálatos következményeit a polikarbonát szerkezetekre.

A perforált szalag használatával elkerülheti a külső környezet sajnálatos következményeit a polikarbonát szerkezetekre.

A sejtes polikarbonát sejtjeiben megjelent gomba nemcsak zavarossá és csúnyává teszi, hanem kevésbé tartós is - idővel a mikroorganizmusok elpusztítják az SPK-lemez szerkezetét.

A legjobb módja ezeknek a problémáknak az elkerülése. A cellás polikarbonáthoz való tömítés és perforált szalagok pedig segítenek ebben.

Általános információ

A polikarbonát egy polimer anyag, amely szénsav és kétértékű alkoholok vegyülete. Kis granulátum formájában állítják elő. Ezeket a granulátumokat ezt követően megolvasztják és homogén műanyag masszává alakítják, amelyhez színezékeket és komponenseket adnak a végtermék műszaki jellemzőinek javítása érdekében. Ezután a műanyag masszát extrudálják - speciális formában extrudálják. Lehűtés és vágás után kész cellás polikarbonátot kapunk - építőanyagot lapok formájában.

Keresztmetszetében több rétegből áll - egymással párhuzamos monolit felületekből. Közöttük téglalap vagy háromszög alakú sejtsorok vannak. A sejtes polikarbonát pontosan szerkezetének ezen jellemzője miatt kapta a nevét.

Egészen a közelmúltig az erre az anyagra és a jellemzőkre vonatkozó követelményeket a TU-2256-001-54141872-2006 dokumentum szabályozta. Ezt követően ezen előírások és egyéb szabványok alapján kidolgozták a GOST R 56712-2015 állami szabványt, ezért jelenleg a cellás polikarbonát lemezek (vagy röviden SPK) minőségét ez határozza meg.

E dokumentum szerint az anyagnak meg kell felelnie a következő követelményeknek.

- Sima külső felület, kereszt- és hosszanti csíkok nélkül.

- Egységes színezés (ha van) az anyag teljes térfogatában.

- A lap külső oldalán egy stabilizáló réteg kötelező jelenléte, amely megvédi a sejtes polikarbonátot az ultraibolya sugárzástól. A minimális vastagság 30 mikrométer.

- Súlyos hibák, például forgácsok, gyűrődések, duzzanat, horpadások, rétegvesztés és repedések hiánya. Kisebb karcok megengedettek.

- Megfelelés a lap gyártó által megadott hosszának és szélességének. Ezeknek a paramétereknek a tűréshatára 2, illetve 3 milliméter/méter hosszúság és szélesség. Vastagság esetén a névleges értékektől való megengedett eltérés nem haladhatja meg a 0,5 mm-t.

- Az idegen zárványok minimális száma. Az utolsó követelmény annak a ténynek köszönhető, hogy a gátlástalan gyártók különböző minőségű és tulajdonságú újrahasznosított polikarbonátot használtak az SPC-lemezek gyártása során. Ennek eredményeként az anyag minősége meredeken csökkent.

Hogyan ragasszuk a polikarbonátot üvegházban

Az építőiparban az egyik legnépszerűbb anyag a polikarbonát, mivel tökéletesen ötvözi a kiváló teljesítményt és funkcionalitást. Ugyanakkor az ilyen műanyag megfizethető költséggel és széles körű alkalmazásokkal rendelkezik. Nagy szilárdságú, meglehetősen könnyű, szép megjelenésű.

Polikarbonát ragasztási eljárás

Ennek az anyagnak az átlátszósága miatt kiváló megoldás lesz üvegház építéséhez. A kiválasztott polikarbonát típustól függően bizonyos jellemzők és beépítési módok eltérőek lehetnek, amelyeket figyelembe kell venni a kívánt eredmény hosszú távú elérése érdekében.

Ragasztó polikarbonáthoz

A mai napig két fő anyagtípus létezik: monolitikus és sejtes. Ezenkívül mindegyiknek megvannak a maga előnyei és jellemzői.A ragasztás módja megtekintheti a videót, valamint figyelembe veszi a telepítési folyamat különféle jellemzőit és árnyalatait.

A monolit polikarbonát ragasztásának jellemzői

A polikarbonát kiválasztásakor figyelembe kell venni az alkalmazás jellemzőit és jellegét. Kisméretű szerkezeteknél a monolit anyag kiváló megoldás lenne. Más termékektől nagy szilárdságban és megbízhatóságban különbözik. Kiviteltől függően ragasztható a következőkkel:

- melegen kötő ragasztó;

- szilikon ragasztó;

- poliuretán ragasztó.

Az üvegház kisméretű termékeit vagy egyes elemeit speciális pisztolyokkal lehet ragasztani, amelyek melegen keményedő ragasztót használnak. A szakértők azt javasolják, hogy a kiválasztás során előnyben részesítsék a poliamid bázisokat, mivel ezek kiváló eredményt biztosítanak.

Ha olyan terhelt szerkezet kialakítását tervezi, amelynek magas szintű ellenállással kell rendelkeznie a mechanikai és légköri hatásokkal szemben, akkor jobb, ha olyan szilikon ragasztót választ, amely előzetes felület-előkészítés és alapozás nélkül is felhordható. Ilyenkor elég alkoholos kezeléssel zsírtalanítani. A nagyobb kényelem érdekében jobb, ha speciális töltőtartályt használ.

Az üvegház beépítése során a polikarbonát kombinálható más építőanyagokkal, például üveggel, fémmel, műanyaggal. Ha el kell érni a csatlakoztatott monolit elemek maximális szilárdsági szintjét a vegyszerek hatásaitól, akkor jobb, ha kétkomponensű poliuretán ragasztót választunk. Ebben az esetben az üvegház kialakítása nemcsak funkcionális, hanem megbízható is lesz.

Méhsejt anyag ragasztási módszerei

Az ilyen típusú polikarbonát üvegház telepítése során a következő előnyökkel jár:

Az üvegház szép megjelenésének elérése érdekében a méhsejtanyag egyes elemeinek egyetlen szerkezetbe történő ragasztásának technológiáját kell alkalmazni. Ehhez a szakértők speciális ragasztó és panelek használatát javasolják. A ragasztási folyamat nem igényel további eszközöket, speciális ismereteket, elég a kiválasztott masszát felvinni a polikarbonát felületre, és a lapokat összenyomni, amíg megkeményedik. A nagyobb kényelem érdekében használhat egy pisztolyt, amely megkönnyíti a ragasztó felvitelét.

Nem szabad megfeledkezni arról, hogy a fagyás nagyon gyorsan megtörténik. A méhsejt anyagú lapok etil-klorid vagy metilén-klorid alapú oldószerrel egy szerkezetté kombinálhatók. Az így kialakított üvegház esztétikus megjelenésű és ugyanakkor nagy szilárdságú lesz.

Felkészülés a ragasztási folyamatra

Ahhoz, hogy jó eredményt érjünk el, amely hosszú üzemidőn keresztül is megmarad eredeti formájában, fontos, hogy felelősségteljesen közelítsük meg az előkészítést. A szakértők javasolják a polikarbonát előkezelését, hogy ne zavarják el a figyelmet a ragasztási folyamat során

Célszerű az összes szükséges eszköz rendelkezésre állásáról is gondoskodni. Ragasztóhoz jobb egy speciális pisztolyt használni, amellyel a telepítési folyamat sokkal könnyebb lesz, és az eredmény a lehető legpontosabb. Lehetővé teszi a létrehozott struktúra magasabb minőségének elérését is, ami fontos a működési folyamatban.

A polikarbonát üvegházhoz való kiválasztásának kritériumai

A polikarbonát lapok megjelenése szinte megegyezik, azonban az anyag kiválasztása során meg kell győződnie a minőségéről. A lehető legerősebbnek kell lennie, miközben elég átlátszónak kell lennie ahhoz, hogy a napfény és a hő behatoljon az üvegházba. Érdemes a védőréteg minőségét is ellenőrizni, hiszen ettől függ a polikarbonát élettartama.Megfelelő és felelősségteljes kiválasztással hosszú éveken keresztül biztosíthatja az üvegház kiváló minőségét és megbízhatóságát időjárási viszonyoktól függetlenül.