Szénpirolízis termékek

Tehát cikkünk elején megemlítettük, hogy a szénből történő pirolízissel a következő típusú termékeket kaphatja meg:

- Szilárd

- Folyékony

- gáznemű

Most részletesebben vizsgálja meg a pirolízistermékek egyes típusait.

A kőszén pirolízise során szilárd koksz keletkezik, amelyet ma főleg olyan iparágakban használnak, mint a vas- és színesfémkohászat. A koksz tökéletesebb szilárd tüzelőanyag, mint a szén, ezért használják fémek olvasztására.

A koksz azonban, bár a szén pirolízisének fő terméke, messze nem a legértékesebb dolog, amit ebből a természeti erőforrásból ki lehet nyerni. Ennek a folyamatnak a mellékterméke egy gáz-gőz keverék, amely számos kémiai vegyületet tartalmaz. Ezt a keveréket kondenzációval folyékony és gáz halmazállapotú komponensekre választják szét, amelyekből viszont több mint 250 kémiai vegyület nyerhető.

A szénpirolízis fő folyékony terméke a kőszénkátrány, egy fekete folyékony termék, amely szerves vegyületek összetett keveréke. Kőszénkátrányból további feldolgozás útján olyan anyagokat, mint például:

- Fenolok

- Naftalin

- Antracén

- Különféle heterociklusos vegyületek

- Műszaki olajok

- szintetikus üzemanyag

Érdemes azonban megjegyezni, hogy a szén pirolízisével nyert olajok és folyékony üzemanyagok nem alkalmasak belső égésű motorokban való használatra, mivel összetételükben sok szennyeződést tartalmaznak. Emiatt ezek a pirolízistermékek további tisztítást igényelnek a további felhasználáshoz. És ez jelentősen megnöveli ezeknek a pirolízistermékeknek a költségeit, így gyártásuk nem túl jövedelmező.

A szénpirolízis gáznemű terméke az úgynevezett pirolízisgáz, amely éghető gázok és különféle kémiai vegyületek keveréke. A világ számos országában a pirolízisgázt jelenleg alternatív energiaforrásként használják, elsősorban hőenergiát.

Ha ez a technológia meglehetősen új számunkra, akkor egyes európai országokban a pirolízisgáz régóta ismert üzemanyaggá vált. Ezenkívül a pirolízisgáz, valamint a kőszénkátrány különféle kémiai vegyületek előállítására is használható. Tehát a benzolt, a fenolt és más anyagokat izolálják ebből a gázból.

- Cikk megjegyzései

A második blokk tartalma

Berendezések gyártásához

A faszén előállítási folyamatának alapja a következő mechanizmusok:

- Hidraulikus fahasító.

- Láncfűrészek.

- Mérleg.

- Faszén sütő.

- Áramfejlesztő.

A kemence építéséhez nyitott és vízszintes területet kell felszerelni, maga a kemence legyen jó minőségű, biztosítva az oxigén behatolásának lehetetlenségét. Ellenkező esetben a nyersanyag egy részét nem feldolgozzák, hanem elégetik.

Videó: szénsütő.

A jó kemence úgy van megtervezve, hogy az oxidáció során megjelenő gázokat a kemencébe táplálják, ott kiégetik és elküldik a kívánt hőmérséklet fenntartására. Az ilyen energiamegtakarítás környezetbarát és gazdaságos.

Vannak olyan berendezések is, amelyekben csak egy konténer használható. Ebben az esetben a faszén technológiai előállításának folyamatossága megszakad, és leállások jelentkeznek. Ezt a helyzetet megoldja a kivehető tartályok jelenléte, amelyekben külön száríthatja, oxidálhatja a tűzifát és hagyhatja kiégni.

A szén előállításához használt modern technológiák hulladékmentesek, környezetbarátak és ergonomikusak. A berendezés nem igényel további és speciális gondozást.A gyártásban a folyamat folyamatosságáért és a gépek automatikus beállításáért általában 3 fő felelős.

A berendezések változékonyságában különböznek, de 3 fő típusba sorolhatók:

- Mobil telepítések;

- Helyhez kötött mechanizmusok;

- Segédeszközök.

A berendezések első és második csoportja különbözik az átvitel lehetőségének meglétében és hiányában. Ezenkívül néhány berendezéstípus egyetlen funkcióval rendelkezik a szárításhoz és a pirolízishez.

A szénkemencék tömege 6-80 tonna. A mobil felszerelés kiválasztásakor kis modelleket kell választania, amelyek lehetővé teszik a hely megváltoztatását. A számukra kedvező választás annak köszönhető, hogy nem tudják szisztematikusan szállítani a fogyóeszközöket egy adott helyre. A mobil telepítések modulokból állnak, gyorsan össze- és szétszerelhetők. Elhelyezhetők további istállók és védőhelyiségek létrehozása nélkül.

A helyhez kötött létesítmények éppen ellenkezőleg, külön, adaptált helyiséget igényelnek, amely egyidejűleg használható késztermékek tárolására.

A berendezések telepítését szakembereknek kell elvégezniük, és meg kell felelniük a GOST előírásainak. Minden berendezésnek meg kell felelnie a biztonsági és környezetbarát követelményeknek, mivel a hulladékot és a szénmaradványokat a kemencékben elégetik.

A segédberendezések beszerzésénél kívánatosak, mivel nagymértékben csökkentik a költségeket, elsősorban átmeneti jellegűek. Ilyen mechanizmusok közé tartozik a mérlegelő és csomagoló adagoló, egy szeparátor.

A pirolízis típusú kazánok előnyei és hátrányai

A gázüzemű kazánokban az üzemanyagot használják fel a leghatékonyabban, mivel az szinte teljesen kiég. Ez nemcsak több hőt tesz lehetővé, hanem csökkenti a légkörbe történő káros kibocsátást is.

Néha az ilyen kazánokat a termelési hulladékok minimális légszennyezéssel történő ártalmatlanítására használják. Ezenkívül csökken a hamu mennyisége, ami csökkenti a tisztítás gyakoriságát (tűzifa használatakor - körülbelül hetente egyszer).

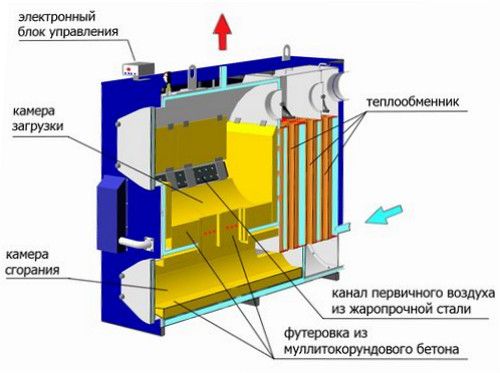

A szilárd tüzelőanyag közvetlen égetésével meglehetősen nehéz szabályozni a hűtőfolyadék fűtését. A hosszú égésű pirolízis kazánoknál ez a levegőellátás szabályozása miatt lehetséges.

A felhasznált tűzifa mérete meglehetősen nagy lehet, használhatunk nem aprított tűzifát. A modern modellek elektronikus berendezésekkel vannak felszerelve, amelyek megkönnyítik és kényelmesebbé teszik a fűtési folyamat szabályozását.

A hátrányok közé tartozik a berendezések magas költsége és a nyersanyagok minőségére vonatkozó magas követelmények. Az idő múlásával megtakarított üzemanyag megtéríti a berendezés költségeit. Tüzelőanyagként 12 hónapig szárított, 12-20%-os nedvességtartalmú tűzifa használata javasolt.

Ellenkező esetben a kazán nem működik a bejelentett teljesítménnyel, és a levegőellátás csökkenésekor is kialszik. Ha a hűtőfolyadék hőmérséklete a visszatérő csőben alacsony, a primer kamra hőmérséklete csökken, ami az üzemanyag kiáramlását okozhatja.

Ennek elkerülése érdekében néha speciális bypass csövet szerelnek fel. Ugyanakkor a fűtési rendszer tervezése bonyolultabbá válik, és a telepítés költsége nő.

A kényszerített vontatás használata

A hosszú égésű pirolízis kazán megfelelő működéséhez primer és szekunder levegő ellátásra van szükség. A kényszerhuzatot ventilátor vagy füstelvezető biztosítja, amely áramellátásról működik.

Ez lehetővé teszi:

- gyorsan növelje a hőmérsékletet az égéstérben és a fűtési rendszer egészében;

- felgyorsítja a pirolízis folyamatának megkezdését;

- hosszabbítsa meg a kazán működését egy rakomány tüzelőanyaggal;

- automatikusan fenntartja a hűtőfolyadék hőmérsékletét.

Az egyetlen negatívum az állandó áramellátás szükségessége. Ennek hiányában a fűtési rendszer működése szünetel.A helyzetből a kiutat természetes huzatú kazán használata jelentheti, amelyhez nincs szükség elektromos csatlakozásra.

Teljes körű működéséhez egy jól megtervezett és szerelt kémény szükséges. Ezeket a kazánokat gyakrabban kell tisztítani. Az elektronika hiánya miatt a meghibásodások valószínűsége minimális. Az ilyen kazánok hatásfoka azonban alacsonyabb, amit az alacsonyabb költség ellensúlyoz.

A szilárd tüzelésű pirolízis kazánok használata az egyik leghatékonyabb módja az autonóm fűtés megszervezésének. A munkafolyamatot vezérlő modern elektronikus berendezések lehetővé teszik a fűtési folyamat automatizálását.

A gáz hiánya vagy az elektromos hálózatok elégtelen teljesítménye arra kényszeríti a lakástulajdonosokat, hogy szilárd tüzelésű berendezések segítségével oldják meg a téli fűtés problémáját. Ezen egységek közül külön csoportként kiemelkednek a hosszú égésű pirolízis kazánok (a második gyakori, de nem teljesen pontos elnevezés a gázüzemű kazán). Ennek oka a magas hatásfok - akár 85%, valamint a készülék nagy teljesítménytartománya - 30-100%.

Hogyan lehet felfűteni egy kazánt pirolízissel égetéssel szénnel

- Pirolízis kazán begyújtása szénen - teljesen nyitott csappantyúval a szén meggyullad. Tilos kerozin, benzin és egyéb olyan vegyületek használata, amelyek lehetővé teszik a láng gyors meggyújtását. A gyújtáshoz kis mennyiségű száraz tűzifát használnak.

- A kazán átkapcsolása pirolízis üzemmódba - 15-20 perces tüzelés után a csappantyút lefedik és pirolízis üzemmódba kapcsolják. Egy könyvjelzőtől kezdve a kazán akár több napig is működik.

Melyik szén jobb a pirolízis kazánokhoz

magas hőmérsékletű

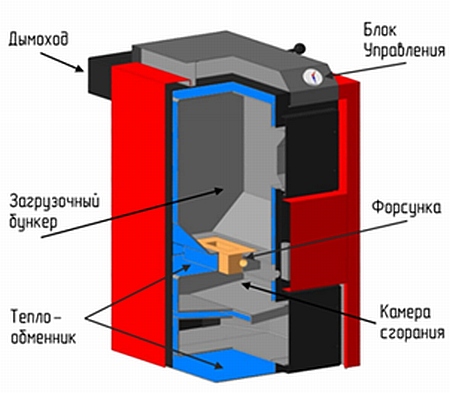

A konstrukció vastagfalú acélból vagy öntöttvasból készült, felültöltős tűzteret biztosít. A belső szerkezet változásai ellenére a pirolízis kazánt kizárólag szénnel kell melegíteni, amelynek minőségét a műszaki dokumentáció tartalmazza.

A tört méretére külön követelmények vonatkoznak. Az automata kazánokat jobb 0,5-2 cm-es finom szénnel fűteni, ez a csiga tüzelőanyag-ellátásának sajátosságából adódik.

- Antracit - antracit szénen, a fűtőberendezések legmodernebb modelljei működnek. A szén jó fűtőértékekkel és kis hamumaradékkal rendelkezik.

- Szén - a szén alkalmazása a pirolízis kazánokban is indokolt. Ez az üzemanyagtípus a szabvány a fűtőérték kiszámításához.

- Barnaszén - magas hamutartalommal rendelkezik, aminek következtében gyakran megfigyelhető a rostély kiégése. Pirolízis kazánban barnaszenet csak akkor lehet használni, ha a kemencébe betáplálás előtt van levegő előmelegítő rendszer. A magas hamutartalmú és nedves kőzetfajták használata tilos.

- Hosszú lángú szén - lapokban és nagy frakciókban szállítjuk. Nevét arról kapta, hogy hosszú lánggal éghet, mint a fa. Ugyanakkor a hosszú lángú szén égési ideje körülbelül 2-2,5-szer hosszabb, mint a tűzifáé.

- A szénbrikettet szénhulladékból préseléssel és cementáló vegyületek hozzáadásával állítják elő. A brikettek gyorsan meggyulladnak és jó fűtőértékkel rendelkeznek. Előnyökként megkülönböztetik a hamumaradványok és salakok szinte teljes hiányát is.

optimális típusok

Szén fogyasztás a pirolízis kazánban

környezetkemény fagymeleg tél

A számításokat a következőképpen végezzük:

- Számítsa ki a fűtött területet - ehhez a ház hosszát meg kell szorozni a szélességével.

- Számítsa ki a szükséges kazánteljesítményt az 1 kW = 10 m² képlettel.

- Számítsa ki a fűtött terület költségét. A fűtési szezon átlagos költsége 550 kg minden 10 kW kazánra vagy 100 m²-re.

- A kapott értéket megszorozzuk a fűtési szezon hónapjainak számával.

A gyártók a műszaki dokumentációban jelzik, hogy a kazán mennyi ideig fog működni egy szénlapon, felsorolják az összes használható tüzelőanyag-típust, a hozzávetőleges fogyasztást és egyéb jellemzőket.

A pirolízisszén berendezések gyártójának márkájának kiválasztása

Háztartási bolt

- Az orosz gyártású pirolízis széntüzelésű kazánok fűtése - a gyártott termékek a hazai működési feltételekhez igazodnak, szerények az üzemanyag minőségére. A legnépszerűbb modellek a Trajan, Geyser, Divo.

- Az importált szénpirolízis kazánok fajtái - az EU-országokban gyártott hőfejlesztők acélból vagy öntöttvasból készülnek. Kombinált kialakítás megengedett, ha öntöttvas rostélyokat acél hőcserélővel együtt használnak.A termékeket a nagy megbízhatóság, az égési folyamat teljes automatizálása és a hosszú élettartam jellemzi. Népszerű a cégek felállása: Buderus, Atmos stb.

Orosz kazánok

Hogyan válasszunk pirolízis kazánt

A piac széles választékot kínál a vásárló számára. Az egységek többsége cseh gyártók alkotása, de a német képviselők vezetik. Szinte minden modellnek áramra van szüksége, működhet szénnel, fával, vagy kombinálható.

Kiválasztáskor ügyeljen a következőkre:

- egységteljesítmény;

- külső tervezés;

- az áramkörök számát.

Egy ilyen fűtőberendezés megvásárlásakor meg kell választani a teljesítményét megfelelően, hogy elegendő hő legyen a helyiségben. A referenciaérték a következő: 1 kW pirolízis kazán teljesítménye szükséges 10 négyzetméter fűtéséhez. m-es helyiség. Ez figyelembe veszi azt a tényt, hogy a ház jól szigetelt, a falak magassága nem haladja meg a 3 métert. Ha lehetséges az otthoni hőveszteség, a vevő nem biztos az épület megbízhatóságában, akkor nem 1 kW-ot, hanem 1,3 kW-ot vesznek figyelembe. Például egy 30 négyzetméteres helyiséghez. m-hez legalább 3,9 kW (1,3 kW * 30 négyzetméter / 10 = 3,9 kW) teljesítményű pirolízisegységre van szükség.

A pirolízis kazánok technológiai eszközök, nagyszámú elektronikával és sokféle beállítással rendelkeznek, a drágábbak vezérlőpanellel és kerámia kemencével rendelkeznek, amely lehetővé teszi a hosszú ideig tartó meleget, jó műszaki jellemzőket. Újabb modelleket is találhatsz: pirolízis kazán öntöttvas tokban (német Dakon gyártó).

Vannak olyan modellek, amelyek áram nélkül is működnek. Ezek OROR kazánok (cseh). Munkájuk lényege a következő: a gázok képződése az üzemanyag pirolízise során megy végbe, útjuk egy diffúziós típusú égőn halad át, ahol az égéstérbe kerülnek.

Az égés a másodlagos levegő miatt következik be. A másodlagos levegőt a ventilátor nem erősíti, és nem az égéstérbe irányítja, ellentétben a legtöbb modellel, a gázok mozgása során szívja be a kamrába. Ezt egy speciális porózus cső segíti elő. A szekunder és primer levegő csappantyúk kinyitásával szabályozható a kazán teljesítménye. Az ilyen modellek teljesen önállóan működnek, és 89% -os hatékonyságot garantálnak.

Az autonóm fűtési rendszerek elsősorban ott relevánsak, ahol nincs lehetőség a fő hőellátáshoz való csatlakozásra. Az ilyen rendszerek egyik modern típusa a hosszú égési időtartamú szilárd tüzelésű pirolízis kazánok.

Az eladásra kínált különféle modellek teljesítményében, felszereltségében és árában különböznek. Az ilyen kazánok nagy hatásfokkal rendelkeznek, és minimális mennyiségű égésterméket bocsátanak ki a légkörbe. A vezérlés automatizálásának lehetősége kényelmesebbé teszi a használatukat.

A pirolízis kazán lényege

Az ilyen pirolízis kazánt gázgenerátornak is nevezik. A tüzelőanyag pirolízises elégetésében végzett munka lényege: magas hőmérséklet hatására és oxigénhiányos körülmények között a szilárd tüzelőanyag (lignit, szénfa brikett) illékony részecskékre bomlik.Kiderül, hogy az úgynevezett pirolízis gáz. A fűtőberendezések hőmérsékleti mutatói 200-800 fok. Ez a kémiai reakció hozzájárul a tüzelőanyag jobb felmelegítéséhez és szárításához a kazánban, melegítés megy végbe, ami a levegő égésének irányába megy.

A magas hőmérséklet elősegíti az oxigén és a felszabaduló pirolízisgáz keveredését. Ennek eredményeként a gáz ég. Az égő gázból hőenergia keletkezik. Meg kell jegyezni, hogy a pirolízisgáz az aktív szénnel is kölcsönhatásba lép égése során. Ezért a kazánt elhagyva a füstgázoknak gyakorlatilag nincs káros összetevője. Inkább szén-dioxid és vízgőz keveréke. A keletkező CO2 háromszor kevesebben kerül a környezetbe, mint a hagyományos szén- vagy fakazánok működése után. Ezek az egységek környezetbarátnak minősülnek, nem szennyezik a környezetet.

Az ilyen típusú egységek szénnel és fával működnek. Ha gyenge minőségű nyers tüzelőanyagot használ, a fűtőelem akár 50% -kal is elveszíti teljesítményét. Az ilyen tüzelőanyag rosszul ég, füstöl, kevéssé melegszik, és csökkenti a kazán és a kémény élettartamát.

A pirolízis egységek előnyei:

- 30% és 100% között állítható teljesítmény;

- a tisztítási és karbantartási folyamat egyszerű;

- kis üzemanyag-szükséglet;

- napi üzemanyag-ellátás csak egyszer;

- egyszerre nagy mennyiségű üzemanyag ég el;

- nyers tüzelőanyag felhasználása széntüzelésű kazánnal, amelynek nedvességtartalma nem haladja meg a 20%-ot.

Hibák:

- drága fűtőberendezés;

- áram kell.

Minden típusú üzemanyag másképp ég. Ami a szént illeti, a barna 8 óra alatt ég el, a fekete pedig 10 óra alatt. A pirolízis kazánokkal megtakarítások lehetségesek, még akkor is, ha figyelembe veszik az olyan hátrányokat, mint a villamosenergia-szükséglet, nem pedig az alacsony költség. A ventilátor működtetéséhez áramra van szükség, de csak 85 watt kell működnie (mint egy normál izzó). Ha ez probléma, akkor egy dízelgenerátor meg tudja oldani.

A pirolízis típusú fűtőegységek előnyei

- A nagy hatásfok és a teljesítményszabályozás képessége mellett ennek a berendezésnek az előnyei közé tartozik a hosszú égési idő egy füllel.

- Magas környezetbarát: az égési folyamat addig tart, amíg az üzemanyag szinte teljesen semleges anyagokra - vízre és szén-dioxidra - le nem bomlik, a kémények nem nőnek be kátránnyal. Melléktermékként gáznemű káros anyagok képződnek elhanyagolható mértékben.

- Kizárt füst a szobában. Nincs koromképződés, minimális a keletkező hamu mennyisége. Az egyszerű automatizálás megkönnyíti az egység vezérlését.

- Különféle tüzelőanyagok: fa, fahulladék, szén - ez a kazánok előnye.

- Nem igényel gyakori karbantartást: az égéstermékek nem szennyezik az egységet, de rendszeres tisztítás szükséges. A csúcstechnológiás automatizálás figyeli a meghibásodásokat és megakadályozza azok előfordulását.

KÖVETELÉS

1. Faszén előállítására szolgáló berendezés, azzal jellemezve, hogy vízszintesen elhelyezett, tűzálló vég- és oldalfalakkal ellátott, függőlegesen elhelyezett tűzálló válaszfalakkal legalább egy kemenceblokkra, legalább egy pirolízisblokkra és egy blokkolja a kipufogógázokat, a ház alsó részében legalább egy pirolízisgáz-gyűjtő található, a ház oldalfalaiban és/vagy válaszfalaiban pedig csatornák vannak a gőz-gáz keverék, a kipufogógázok, a szekunder levegő betáplálása, ill. vízgőz keringtetés, míg a tüzelőegység égéskamra formájú, betápláló nyílásokkal és csappantyúkkal, amelyek szabályozzák a primer levegő betáplálását, a pirolízis egység legalább két cellát tartalmaz, amelyeket a ház falai és/vagy függőleges válaszfalak alkotnak. , minden cellában legalább egy retorta van elhelyezve, lefolyócsővel ellátva a gőz-gáz keverék csatorna az egyik oldalon a tüzelőberendezéshez, a másik oldalon a pirolízis egységhez csatlakozik, a vízgőz keringtető csatorna egyik oldalon a pirolízis gázgyűjtőhöz, a másik oldalon a kipufogógáz-elvezető egység, míg a pirolízis gázgyűjtő egyik oldalon a retorta kivezető csövéhez, a másik oldalon a tüzelőberendezéshez csatlakozik.

2. Az 1. igénypont szerinti berendezés, azzal jellemezve, hogy a pirolízis egység mindegyik cellájának falaiban lyukak vannak a cella üregének a gőz-gáz keverék csatornájával és a kipufogógázok eltávolítására szolgáló csatornával való összekötésére.

3. Az 1. igénypont szerinti berendezés, azzal jellemezve, hogy a pirolízis egység cellája tömített tűzálló burkolattal van ellátva.

4. Az 1. igénypont szerinti berendezés, azzal jellemezve, hogy a kipufogógáz-eltávolító egység a ház falai és/vagy válaszfalai által kialakított kamra formájában van kialakítva, és nyílásokkal a kipufogógáz-eltávolító egység kamrájával összekötő nyílásokkal van ellátva. csatornák másodlagos levegő, vízgőz és kipufogógázok ellátására.

5. Az 1. igénypont szerinti berendezés, azzal jellemezve, hogy a szekunder levegő bevezető csatorna bemenete a ház végfalában, a kimenet pedig a kipufogógáz-eltávolító egység falában van.

6. Az 1. igénypont szerinti berendezés, azzal jellemezve, hogy a vízgőz keringtető csatornák a szekunder levegő bevezető csatornákban vannak elhelyezve.

7. A 6. igénypont szerinti berendezés, azzal jellemezve, hogy kétirányú csappal van ellátva, amely úgy van kialakítva, hogy elzárja a vízgőz keringető csatornát a pirolízis gázgyűjtőtől.

8. Az 1. igénypont szerinti berendezés, azzal jellemezve, hogy a pirolízis egység cellái négyzet alakú vízszintes metszetből vannak kialakítva.

9. Az 1. igénypont szerinti berendezés, azzal jellemezve, hogy mindegyik retorta a cella középső részében van elhelyezve, a falaitól legfeljebb 0,4 m távolságra.

10. A 4. igénypont szerinti berendezés, azzal jellemezve, hogy a tüzelőegység égésterének térfogata nem több, mint a pirolízis egység celláinak térfogatának 37%-a, és legalább 110%-a a pirolíziskamra térfogatának. a kipufogógáz-eltávolító egység.

11. A 2. igénypont szerinti berendezés, azzal jellemezve, hogy az egyes cellák gőz-gáz keverékének csatornájával összekötő furatok területe nem haladja meg a csatorna keresztmetszeti területének 140%-át. a gőz-gáz keverék.

12. Az 1. igénypont szerinti berendezés, azzal jellemezve, hogy a pirolízis egység retortája fenékkel, fedővel és hengeres oldalfallal ellátott test alakban van kialakítva, amely a pirolízis gázgyűjtőhöz csatlakoztatott gázkivezető csővel van ellátva. míg az oldalfal többrétegű, a gázelvezető cső pedig az oldalfal tetejére van szerelve.

13. Az 1. igénypont szerinti berendezés, azzal jellemezve, hogy a retorta oldalfala legalább egy tekercsbe hengerelt fémlemezből, vagy két, technológiai hézaggal koaxiálisan elhelyezett fémhengerből van kialakítva.

14. Az 1. igénypont szerinti berendezés, azzal jellemezve, hogy egy szűrőegységet, egy füstelvezetőt és egy kéményt tartalmaz, amelyek a kipufogócsövön keresztül sorba vannak kötve a kipufogógáz-eltávolító egységgel.

Kazán indítás

A pirolízis egység indításakor érdemes figyelembe venni azokat a jellemzőket, amelyekben eltér a klasszikus kazánoktól. A készülék működése gázgenerátor üzemmódban két kamrának köszönhetően történik, amelyek kapukkal (csappantyúkkal) vannak felszerelve.

De nem mindenki emlékszik arra, hogy egy ilyen fűtőegységet először fel kell melegíteni.

A + 500- + 800 fokos hőmérséklet elérésekor megkezdheti a szilárd tüzelőanyag merítését, és csak ezután kapcsolhatja a csappantyút pirolízis üzemmódba, és indíthatja el a füstelszívót. Tiszta sárga-fehér láng (ábra).3) megerősíti a gázgenerátor helyes beállításait, hogy a füstelegyekben nincsenek mérgező égéstermékek.

Ez a műveletsor az indításkor garantálja az üzemanyag lassú és oxigénmentes égését, a pirolízisgáz (tiszta) hatékony felszabadulását és elégetését, az állandó kényelmes szobahőmérsékletet 24 órán keresztül.

A pirolízis kazán működési elve hosszú égéshez

A hosszú égésű pirolízis kazánok jelentős népszerűségnek örvendenek, különösen azokon a területeken, ahol nincs hozzáférés a gázhoz

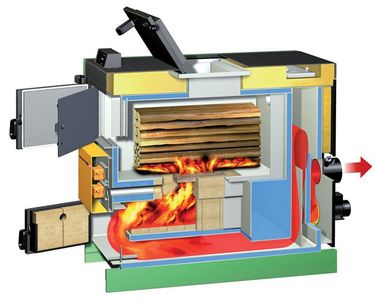

A berendezés működése a szerves tüzelőanyag (tűzifa) magas hőmérsékleten és oxigénhiányos körülmények között történő lebontásán, majd a felszabaduló pirolízisgázok elégetésén alapul. Mivel a folyamat feltételesen két szakaszra osztható, az áramláshoz két rekeszes tűzteret használnak. Az üzemanyagot a töltőkamrába helyezik, amely égni kezd. Az égési folyamat az égéshez szükséges oxigén korlátozott hozzáférése miatt simán hőbomlássá válik. A magas hőmérséklet és az alacsony oxigénkoncentráció bomlástermékek képződéséhez vezet: koksz és pirolízisgáz. Ez utóbbi a második kamrába belépve már másodlagos levegő jelenlétében égnek. Gyakran erőszakkal kényszerítik egy ventilátor vagy füstelszívó segítségével. Az égési folyamat 1000°C feletti hőmérsékleten megy végbe. Az égéstermékekből a hő átadódik a hőcserélőt kitöltő folyadéknak. A folyamat végső gáznemű termékeit a kéményen keresztül távolítják el.

A mai napig a hosszú égésű pirolízis kazánok a leghatékonyabb és leggazdaságosabb fűtőberendezések. A kazán összetett kétkamrás berendezése magyarázza a magas költségét. A fűtőegységek közül a legmagasabb hatásfok lehetővé teszi a kazán gyors megtérülését.

Faszén termelés

A nagyon olcsó vagy ingyenes alapanyagok felhasználásán alapuló vállalkozás előnye a magas jövedelmezőség és a termelés gyors megtérülése.

A természet elegendő mennyiségben „termeli” a fát, így egy széngyártó üzem egész évben, teljes kapacitással működhet.

Ráadásul a fafeldolgozó ipartól eltérően az alapanyagok minősége csekély jelentőséggel bír, ami lehetővé teszi a holtfa és a száraz és álló fák használatát.

Ez a cikk részletes tervet tárgyal a fa nyersanyagainak kiváló minőségű faszénné történő feldolgozására irányuló vállalkozás megszervezésére vonatkozóan, grillezéshez vagy további gyógyászati célokra.

Vállalkozásunk értékelése:

Kezdő befektetés - 300 000 rubeltől.

A piac telítettsége átlagos.

A vállalkozás indításának összetettsége 5/10.

Működés elve

A hagyományos szilárd tüzelésű kazánokkal ellentétben a pirolízis kazánok kettős égési ciklust használnak. A szerves anyagok termikus bomlásának folyamatában pirolízisgázok szabadulnak fel, amelyek égése nagy hőenergia-felszabaduláshoz vezet.

A pirolízis használata lehetővé teszi, hogy több hőt nyerjen az üzemanyag elégetése során. A pirolízis (gázfejlesztő) kazánoknak két kamrájuk van - szilárd tüzelőanyagok és felszabaduló gáz elégetésére.

Az első kamrában az égés alacsony oxigénszinten és magas hőmérsékleten (200-800 °C) megy végbe, ez elindítja a pirolízis folyamatát. A kibocsátott gázok mennyisége a felhasznált nyersanyagtól függ. A fa a legalkalmasabb, égetésekor a legnagyobb mennyiségű pirolízisgáz szabadul fel.

A tűzifa optimális vastagsága 70 mm-től, ezen kívül pellet vagy fűrészpor legfeljebb 25% -ban használható, mivel nem biztosítanak elegendő égési teljesítményt.

A hosszú égésű gázkazán működése a következő séma szerint történik:

- Az üzemanyag a betöltő ablakon keresztül kerül a rostélyra (tűzálló rostélyra).

- Biztosítsa az elsődleges levegőellátást.

- Gyújtsa be az üzemanyagot, és állítsa üzemmódba, hogy elérje a kívánt hőmérsékletet.

- A primer levegő betáplálását a szelep zárása korlátozza, aminek következtében megindul a pirolízis folyamata.

- A pirolízisgáz egy ventilátor segítségével belép a másodlagos kamrába, ahol a szekunder levegőt szállítják.

- Az oxigénnel érintkező forró gáz ég, nagy mennyiségű hő szabadul fel, ami felmelegíti a hűtőfolyadékot a hőcserélőben.

- Az égéstermékek a kéményen keresztül távoznak.

A beáramló másodlagos levegő mennyiségétől függően a reakció eltérő sebességgel megy végbe. Ez lehetővé teszi a hűtőfolyadék hőmérsékletének szabályozását egy automatikus szelep segítségével, korlátozva az utóégető levegőellátását.

Az elégetett fa optimális minősége mellett a hosszú égésű pirolízis kazánok hatásfoka 85-90%. Ez a mutató meredeken csökken a tűzifa páratartalmának növekedésével, mivel a vízgőz csökkenti az éghető gázok koncentrációját.

Faszén termelés

A faszén előállításának technológiája viszonylag egyszerű, de még mindig bizonyos termelési kultúrát és a technológiai folyamatok jellemzőinek ismeretét kívánja meg. A technológiai folyamatok be nem tartása a szén hozamának csökkenéséhez vezet, a szenet repedésekkel kapják, kicsik, kátrányszagúak, el nem égettek.

|

Ahhoz, hogy a fából szenet nyerjenek, pirolízisnek kell alávetni, oxigén nélkül bomlik. A fa hő hatására lebomlik egy retortában - szorosan zárt betöltőnyílásokkal ellátott acél tartályban, a melegítés a retorta speciális kemencébe helyezésével történik. |

A pirolízis során felszabaduló gázok egy speciális csövön keresztül a retortából az égéstérbe kerülnek, és ott elégetik. A kibocsátott gáznak a kemencébe való állandó áramlása miatt minimális tűzifa-felhasználás szükséges az égés fenntartásához. A pirolízis három fő szakaszra osztható, amelyek ellenőrző mérésekben és látható jelekben különböznek egymástól.

A fa szárítása az első lépés. 150 ° C alatti hőmérsékleten fordul elő, nedvesség távozik a nyersanyagból. A technikai folyamat csak azzal kezdődik, hogy a kívánt méretre aprított nyír tűzifát egy retortába helyezzük, az adagolónyílást lezárjuk és egy szárítókamrába helyezzük Az alapanyagoknak meg kell felelniük a GOST 24260-80 szabványnak.

|

A nyersdarabok optimális méretre való csiszolásához a hossza nem haladja meg a 0,5 m-t és az átmérője nem haladja meg a 0,1-0,15 m-t, speciális gépet használnak - elektromos fahasítót. A fa megszáradása után a retortát egy emelőszerkezet (például darugerenda) segítségével a pirolíziskamrába juttatják. Ott történik a második szakasz - a tényleges pirolízis, száraz desztilláció. |

Annak a ténynek köszönhetően, hogy a fa szerves vegyületek egész komplexéből áll, a fa bomlási folyamata nagyon összetett. A szerves vegyületek eltérő molekulatömegűek, így a közöttük lezajló kémiai reakciók is eltérőek. Ezen az oldalon érdemes ezeket a reakciókat csak általánosságban leírni, mivel nehéz lesz kiszámítani vagy részletesen leírni ezeket a reakciókat.

|

Általánosságban elmondható, hogy a pirolízis folyamatában szekvenciális és párhuzamos kémiai reakciók mennek végbe, amelyek új kötések megjelenéséhez és a hőkezelés előtt meglévő régi kötések felbomlásához vezetnek. A keletkező új anyagok kölcsönös reakciókat kezdenek el. A xilán először 150 °C-on kezd bomlani, a folyamat 250 °C-on vagy magasabb hőmérsékleten folytatódik. Ez a folyamat olyan anyagok képződéséhez vezet, mint az ecetsav, furfulol és gázok. |

||

|

Ráadásul a hemicellulózok a fa felületén 170-200°C hőmérsékleten elkezdenek hasadni. |

||

|

A lagnin ezután 200 ° C-on kezd bomlani, ami illékony, alacsony molekulatömegű vegyületek felszabadulásához vezet. A cellulóz 300°C-on bomlik. Ebben a szakaszban megkülönböztethető egy exoterm időszak, amely nagyon fontos a szénégetés egésze szempontjából. Ebben az időszakban a pirolízis erőteljesen megy végbe, reakcióhő szabadul fel, ez körülbelül 280 ° C hőmérsékleten történik. A fa hőmérséklete spontán emelkedni kezd mindaddig, amíg az exoterm hője fel nem szabadul. A következő szakaszban, a szén kalcinálásában ismét külső hőellátásra lesz szükség. |

A harmadik szakasz a szén kalcinálása. Ha az előző szakaszban szén keletkezett, akkor ebben a szakaszban kis mennyiségű gyanta és sok nem kondenzálható gáz válik le a képződött szénből. Ez 350°C és 550°C közötti hőmérsékleten történik. A kalcinálás ugyanabban a pirolíziskamrában történik.

| Az utolsó szakasz a hűtés, csomagolás, tárolás. A pirolízis folyamatának befejeztével a kész szénnel ellátott retortákat egyenként vagy párban darugerenda segítségével eltávolítják a pirolíziskamrából, és kazettába helyezik hűtésre. A lehűlési idő külső tényezők függvényében változik (évszak, szél jelenléte vagy hiánya, csapadék). |

A lehűtött retortákat ismét felemeljük és a töltőgép fölé akasztjuk, majd az alsó ürítőnyílások kinyitása után kiürítjük. Ezután a szenet a finom frakcióktól és a portól szitálják, csomagolják, lemérik és szénzsákokat varrnak.

A csomagolt termékeket raktárban tárolják a fogyasztókhoz való további kiszállításig.

A széntől megszabadított retortákat ismét megtöltjük tűzifával, és szárítókamrába helyezzük.