Csőkemence méretének kiválasztása

Cél: a kiindulási adatoknak és a korábban számított paramétereknek megfelelő kemence kiválasztása, jellemzőinek, kialakításának megismerése.

A csőkemence szabványos méretének kiválasztása a katalógus szerint történik, a céltól, a hőteljesítménytől és a felhasznált tüzelőanyag típusától függően.

Esetünkben a kemence célja a fűtés és az olaj részleges elpárologtatása, hőteljesítmény KT 36,44 MW, az üzemanyag pedig fűtőolaj. Ezen feltételek alapján SKG1 kombinált tüzelőanyaghoz (fűtőolaj + gáz) csőkemencét választunk.

2. táblázat.

Az SKG1 kemence műszaki jellemzői.

|

Indikátor |

Jelentése |

|

Sugárzó csövek: fűtőfelület, m2 munkahossz, m |

730 18 |

|

Középső szakaszok száma n |

7 |

|

Hőteljesítmény, MW (Gcal/h) |

39,5 (34,1) |

|

Sugárzó csövek megengedett hőterhelése, kW/m2 (Mcal/m2h) |

40,6 (35) |

|

Teljes méretek (szerviz platformokkal), m: hossz L szélesség magasság |

24,44 6 22 |

|

Súly, t: kemence fém (tekercs nélkül) bélések |

113,8 197 |

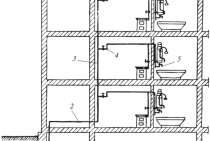

Az SKG1 típusú kemencék szabad függőleges lángú égetésű kemencék, doboz alakúak, tekercscsövek vízszintes elrendezésével egy sugárkamrában. A GGM-5 vagy GP típusú égők egy sorban helyezkednek el a kemence aljában. A sugárkamra mindkét oldalán egysoros falra szerelhető csőszűrők vannak felszerelve, amelyeket számos függőleges fáklya sugároz be. A csőrács lehet egysoros és kétsoros falra szerelhető.

Mivel a kemencében vegyes tüzelőanyagot égetnek el, a kemencén gázgyűjtő található, amelyen keresztül az égés során keletkező gázok egy külön kéménybe kerülnek.

Az égők kiszolgálása a kemence egyik oldaláról történik, melynek köszönhetően közös alapra két egykamrás kemence egymás mellé szerelhető, lépcsővel összekötve, így egyfajta kétkamrás kemencét alkotva.

Az SKG1 típusú kemence kialakítását a 2. ábra mutatja.

2. ábra. SKG1 típusú csőkemence:

1 - leszállások; 2 - tekercs; 3 - keret; 4 - bélés; 5 - égők.

Következtetés: a kemence méretének megválasztásánál a legközelebbi közelítés feltételét vettük figyelembe, pl. a számítottnál nagyobb hőteljesítményű szabványos méretek közül a legalacsonyabb hőteljesítményűt (kis ráhagyással) választottuk.

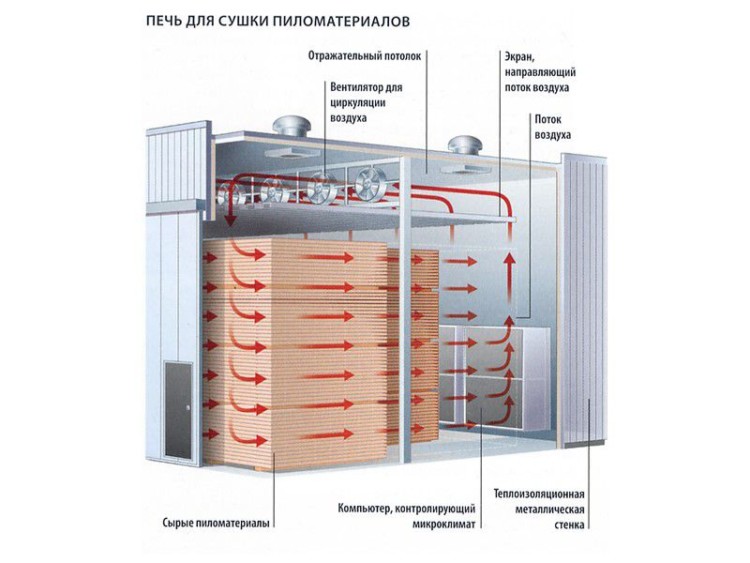

Szárítási módok

A szárítási folyamat során a sütő alacsony hőmérsékletű, normál vagy magas hőmérsékletű üzemmódban működhet.

Alacsony hőmérséklet és normál üzemmód

A fa alacsony hőmérsékletű feldolgozása 45 ° -on történik. Ez a legpuhább módszer, a legapróbb árnyalatokig megőrzi a fa összes eredeti tulajdonságát, és kiváló minőségű technológiának számít. A folyamat végén a fa nedvességtartalma körülbelül 20%, vagyis az ilyen szárítás előzetesnek tekinthető.

Ami a normál üzemmódot illeti, 90 ° -ig terjedő hőmérsékleten halad. Száradás után az anyag nem változtatja meg alakját és méretét, enyhén csökken a szín fényereje, szilárdsága. Ez a leggyakrabban használt technológia különféle fafajtákhoz.

Magas hőmérsékletű üzemmód

Ebben az üzemmódban a szárítás túlhevített gőz (100 ° feletti hőmérséklet) vagy forró levegő hatására következik be. A magas hőmérsékletű szárítási eljárás csökkenti a fa szilárdságát, sötétebb árnyalatot ad, így az anyagot másodlagos épület- és bútorelemek létrehozására használják. Ugyanakkor a túlhevített gőzzel történő szárítás kíméletesebb lesz, mint a levegő használatával.

—

VIGYÁZAT 2

|

СÑема поÑоков в двÑÑкамеÑной пи. a |

"Ð Ð" РРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРгÐÐ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ² Ð ÐÐÐññ½½μμÐÐÐÐÐÐμμμÐÐÐÐиÐи¸¸¸¸¸¸¸¸¸¸¸Ð¹ - однопоÑоÑнÑй

a

|

ТÐμÑнологиÑеÑÐºÐ°Ñ a |

ÐÑÐμÐ'вР° ÑиÑÐμÐ »Ñно иÑпР° ÑÐμнноÐμ D пÐμÑÐμгÑÐμÑоÐμ Ñгл ÐμвоÐ'оÑоÐ'ноÐμ ÑÑÑÑÐμ поÑÑÑпР° ÐμÑ Ð² Ð'вÑÑпоÑоÑнÑÑ ÑÑÑÐ ± ND ° nnn пÐμÑÑ 3 csúzli; Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ÐμÐ Ð Ð ÐμÐ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ł ² ² Ð Ð Ð Ð μ Ð ¢ ÐμÑмиÑÐμÑкоÐμ ND ° Ð · Ð »Ð¾Ð¶ÐμниÐμ Ñгл ÐμвоÐ'оÑоÐ'ов оÑÑÑÐμÑÑвР»ÑÐμÑÑÑ D · Ð ° ÑÑÐμÑ ÑÐμпл Đ ° ÑгоÑÐ ° Ð½Ð¸Ñ ÑопР»Ð¸Ð²Ð½Ð¾Ð³Ð¾ гР°Ð·Ð°. ÐаÑо-ÑглеводоÑÐ¾Ð´Ð½Ð°Ñ ÑмеÑÑ Ð¿ÑоÑиѴР-500-600 rbl. vissza Ð Ð ~ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ÐμÐ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð - Hintaszerem · РРкРРРРРРе Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ° РРРРе и пÑомÑвкÑ.

a

Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð μñð ÐÑоÐ'ÑкÑÑ ÑгоÑÐ ° Ð½Ð¸Ñ (Ð'ÑмовÑÐμ гР° Ð · N), пÐμÑÐμвР° Ð »Ð¸Ð²Ð ° nnn ÑÐμÑÐμÐ · пÐμÑÐμвР° л ÑнÑÑ ÑÑÐμнÑ, пÑоÑоÐ'ÑÑ ÐºÐ¾Ð½Ð²ÐμкÑионнÑÑ ÐºÐ °Ð¼ÐµÑÑ Ð¸ ÑÑодÑÑ Ð² дÑмовÑÑ ÑÑÑбÑ. агÑеваемÑй змеевиков конвекÑионной.

a

|

оððμμººººº ° ðμμÐððººðð ²²μððÐð ðð½²²²½ -¸ñððð½½²½½¸ð¾¸ ððð𸸸¸¸¸¸¸¸ a |

Futtatás Ð Ð Ð Ð Ð ÐÐ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ÐÑоÐ'ÑкÑÑ ÑгоÑÐ ° Ð½Ð¸Ñ (Ð'ÑмовÑÐμ гР° Ð · N), пÐμÑÐμмÐμÑÐ ° nnn ÑÐμÑÐμÐ · пÐμÑÐμвР° Ð »ÑнÑÑ ÑÑÐμнÑ, пÑоÑоÐ'ÑÑ ÐºÐ¾Ð½Ð²ÐμкÑионнÑÑ ÐºÐ ° мÐμÑÑ D ÑÑоД ÑÑ Ð² дÑмовÑÑ ÑÑÑбÑ. агÑеваемÑй змеевиков конвекÑионной, а заÑем - ÑадианÑной.

a

Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ² ΔÐо¾ºººº Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð μ вÑÐµÑ Ð¿Ð¾Ñоков. Ð Ð · Ð ° виÑимоÑÑи Ð¾Ñ Ð¿ÑÐμÐ'поР»Đ ° гР° Ðμмого нР° поÑÐ ° D-ND ° Ð · ового ÑоÑÑоÑÐ½Ð¸Ñ Ð½Ð ° гÑÐμвР° Ðμмого пÑоД - Ðа ÑиÑ. 29. RлÑзаÑиÑÑ Ð·Ð¼ÐµÐµÐ²Ð¸ÐºÐ° конвекÑионной камеÑÑ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ñÐ °Ð·ÑеженнÑм Ñагом. ÐовÐμÑÑноÑÑÑ D · мÐμÐμвикР° Ð · Ð ° ÑиÑного ÑкÑÐ ° нР° вÑоÐ'Ð¸Ñ Ð² вÐμÐ »Ð¸ÑÐ¸Ð½Ñ Ð¿Ð¾Ð²ÐμÑÑноÑÑи D · мÐμÐμвикР° ND ° Ð'иР° нÑной камеÑÑ.

a

Ferde boltozattal

Alatt

sugárzó hőátadás értendő

sugárzó hő elnyelése, alatt

konvektív - hőátadás keresztül

csőfelületek füsttel történő mosása

gázok.

V

sugárzó kamra alapmennyiség

hőt adják át sugárzással és csak

jelentéktelen - konvekció, és be

konvekciós kamra - fordítva.

gázolaj

vagy égőkkel égetik a gázt,

a kamra falán vagy padlóján található

sugárzás. Ez fényt hoz létre

fáklya, ami vörösen izzik

forró üzemanyag-részecskék

1300-1600 °C-ra melegítjük, kibocsátjuk

hőség. A hősugarak a kültérre esnek

a sugárzási szakasz csövek felületei

és felszívódik, létrehozva az ún

nedvszívó felület. Termikus is

sugarak a belső felületeket is elérik

a kemence sugárzó kamrájának falai. Fűtött

falfelületek pedig sugároznak

hőt, amely szintén felszívódik

sugárzó csövek felületei.

Nál nél

a sugárzási bélés ezen felülete

szakasz létrehoz egy úgynevezett tükröző

felület, amely (elméletileg) nem

elnyeli a gáz által neki átadott hőt

kemence környezetében, de csak a sugárzás közvetíti

egy cső alakú tekercsen. Ha nem

akkor vegye figyelembe a falazott falak veszteségeit

normál működés közben

kemence falainak kemence belső felületei

annyi hőt bocsátanak ki, amennyit elnyelnek.

Termékek

tüzelőanyag égés elsődleges és

az elnyelt hő fő forrása

csőkemencék sugárzási szakaszában

– a kemencében felhasznált hőmennyiség 60-80%-a

a sugárkamrában továbbítják, a többit

– a konvekciós részben.

Háromatomos

füstgázokban lévő gázok

(vízgőz, szén-dioxid és

kén-dioxid), is felszívja és

bizonyos esetekben sugárzó energiát bocsátanak ki

hullámhossz intervallumok.

Mennyiség

a sugárzóban elnyelt sugárzó hő

kamra, a fáklya felületétől függ,

konfigurációja és árnyékolási foka

kemencék. Nagy fáklya felület

javítja a hatékonyságot

közvetlen hőátadás a felületekre

csövek. A falazat felületének növekedése

is hozzájárul a növekedéshez

a hőátadás hatékonysága a sugárzóban

kamera.

Hőfok

a sugárzónát elhagyó gázok,

általában elég magas, és ezek melegsége

gázok tovább használhatók

konvekciós sütő.

gázok

égés a sugárkamrából, gázolás

át az átjáró falán, lépjen be

konvekciós kamra. konvekciós kamra

a fizikai felhasználását szolgálja

a kilépő égéstermékekből származó hő

sugárzási szakasz, általában hőmérséklettel

700-900 °С. Hő a konvekciós kamrában

a nyersanyagok átvitele főleg konvekcióval történik

részben pedig a triatomikus sugárzással

füstgáz alkatrészek. Következő füst

a gázokat a kéménybe és a füstelvezetőbe irányítják

csövek a légkörbe kerülnek.

Termék,

fűtendő, egy ill

több patak jut a csövekbe

konvektív tekercs, átvezeti a csöveket

sugárkamra képernyők és fűtött

szükséges hőmérséklet, kilép

sütők.

Érték

konvektív szakasz, általában

oly módon választották ki, hogy

a távozó égéstermékek hőmérséklete

sertéseknél csaknem 150 °C-kal magasabb volt, mint

a felmelegített anyagok hőmérséklete

sütő bejárata. Ezért a hőterhelés

kevesebb cső a konvekciós szakaszban, mint

sugárzásban, ami az alacsony

hőátbocsátási tényező oldalról

füstgázok.

Hatékonyság

A konvekciós hőátadás annak köszönhető,

mindenekelőtt a füst mozgási sebessége

gázok a konvekciós kamrában. Törekvés

a nagy sebességhez azonban visszafogott

megengedett ellenállásértékek

a gázok mozgása.

Mert

szorosabb áramlás a csövek körül

gázok és nagyobb áramlási turbulencia

füstgázcsövek konvekciós

általában kamrákat helyeznek el

sakktábla minta. Néhány sütőben

szerkezetek bordázott

magasan fejlett konvekciós csövek

felület.

Közel

minden jelenleg működő kemence

finomítókban töltött idő,

sugárzó-konvekciós,

azok.csőtekercsek találhatók

konvekciós és sugárzó kamrák.

Az alapanyagok ilyen ellenáramú mozgásával

és a tüzelőanyag égéstermékei leginkább

a termelt hő teljes körű felhasználása

amikor elégetik.

—

VIGYÁZAT 1

|

- a |

rамеÑа конвекÑии ÑаÑположена над камеÑой Ņадиаи. - DD »n ND ° вномÐμÑного ND ° ÑпÑÐμÐ'Ðμл ÐμÐ½Ð¸Ñ ÑÐμпР»Ð¾Ð²ÑÑ Ð¿Ð¾Ñоков ÑоÑÑÑнки ND ° Ñпол Đ ° гР° NN в ND ° ÑмР° Ñном поÑÑÐ'кÐμ Ð ¿Ð¾ ÑенÑÑÑ Ð¿Ð¾Ð´Ð° пеÑи в два ÑÑда.

a

|

- 1 — ÑадианÑнÑе ÑÑÑби. 2 - мÑÑели. з - ÑоÑÑÑнки. a |

rамеÑа конвекÑии A Ð Ð Ð Ð Ð Ð Ð Ð μm

a

|

| Ðμ½½ð¸ººð ¸¸ð𸸸¸¸¸¸μºººÐ½º¼μμμññºðððð¼¼¾¼¼¼¼¼¼¼ð a |

rамеÑа конвекÑии наÑодиÑÑÑÑÑÑнад камеÑой ÑадиаÑии. Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð L. Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ðμ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ðμ ÐоР»ññиÐμ пÐμñи Ð'л ñ ñÐ ° Ð'номРвномÐμñного оогÐ'Ð ÐðвгÐ'Ð ° ñопÐ'Ð Ð ñопÐ'Ð ~ ñопоÐð ñ гР° Ð · опР° Ð · овР° Ð · ов имÐμñ нÐμñÐ ·ññ нÐμñкоР»ñко Ð'ол ñко Ð'ñмово Ð'ñмовñ Ð'ñмовññ ññÐ ±.

a

|

пеÑи Ñипа ЦÐ. a |

rамеÑа конвекÑии Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ¸Ñ. ÐÐμÑÑикР° Ð »ÑнÑÐμ ÑÑÑÐ ± Ñ ÐºÐ¾Ð½Ð²ÐμкÑионного D · мÐμÐμвикР° могÑÑ Ð ± nnn гл Đ ° Ð'кими, ÑÑÐμÐ ± ÑÐμннÑми DD »D оÑиповР° r½Ð½Ñми.

a

RÐ°Ð¶Ð´Ð°Ñ ÐºÐ°Ð¼ÐµÑа конвекÑии имÐμÐμñмÐμÐμñмÐμÐμñммÐμÐμñмой гР° РРоñÐ ± оник и ñÐμгñÐ »Ð¸¸ññий ñиР± Ðμñ.

a

Ðмеевики камеÑÑ ÐºÐ¾Ð½Ð²ÐµÐºÑии A Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ° Ð

a

Ðмеевики камеÑÑ ÐºÐ¾Ð½Ð²ÐµÐºÑии A Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ° Ð

a

Ðмеевики камеÑÑ ÐºÐ¾Ð½Ð²ÐµÐºÑии A Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ° Ð DND »Ð¸ÑиÑÐμл ÑнР° É Ð¾ÑоР± ÐμнноÑÑÑ ÐºÐ¾Ð½ÑÑÑÑкÑии ndd »Ð¸Ð½Ð'ÑиÑÐμÑÐºÐ¸Ñ Ð¿ÐμÑÐμй - Ð ± ол ÐμÐμ ND ° вномÐμÑноÐμ ND ° ÑпÑÐμÐ'ÐμÐ A опÑÑкР° ÐμмоÐμ ÑÐμÑÑнР° пÑÑжÐμниÐμ повÐμÑÑноÑÑи ND ° Ð'иР° нÑнÑÑ ÑÑÑÐ ± нР° 20-30% d ÑмÐμнÑÑиÑÑ Ð²Ð¾Ð · можноÑÑÑ Ð¾ÑÐ »Ð¾Ð¶ÐμнРA

a

|

A a |

R камеÑе конвекÑии оÑновнР° É Ð¿ÐμÑÐμÐ'Ð ° nd ° ÑÐμпР»Đ ° оÑÑÑÐμÑÑвл ÑÐμÑÑÑ, кР° к ÑкР° Ð · Ð ° но вÑÑÐμ, пÑÑÐμм ÑопÑикоÑновÐμÐ½Ð¸Ñ Ð³Ð ° Ð · Ñ Ð¾Ð² ÑÑÑÐ - »СССРµÐ½Ð¸Ñ Ð Ð Ð Ð ² Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð · 700 rbl.

a

R камеÑе конвекÑии Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ðμ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ÐμРп¿Ð¸Ð¼Ðμñ Ð'Ð "РпоÐ" огñÐμвР° вРиР»Ð¸Ð ° ил и пР° ñÐ °, нР° Ð »Ð¸¸Ð¸Ðμ конвÐμконвÐμконвÐμкñиоР½Ð¾Ð¸Ð¾Ð ½μоиоР½μойоР½Ð¾Ð¹Ð¾Ð ½μий ñÐ ° ññÐ ¸ пÐμñ ññÐ ¸ пÐμñи Ð ¸ пÐμñи нРпР± ññÐ ¸ пР± ñðÐ ¸ пР± ñÐ Ð μ оР± ñÐ Ð μ оР± ñÐ ~ Ð ° ÐÐμÐ ñÐ Ð ° Ð ÐμÐ ñÐ ~ Ð ° ÐÐμл Ñно.

a

A Solcoat kompozit vegyületek fizikai és mechanikai jellemzői

| Összeállítási lehetőségek | Zöld Solcoat | CroMag Solcoat | Fekete Solcoat | fehér sóköpeny | Szia Solcoat | Hi-e Pipes |

| Kinézet | Matt zöld | világoszöld sima | fekete szürke sima | Világos szürke sima | sötétzöld sima | zöldszürke sima |

| Olvadási hőmérséklet | >1900 | 1800 | 700 | 1500 | >1900 | 1870 |

| Viszkozitás (4 mm) 1) | 13 | 11 | 11 | 13 | 14,6 | 14,6 |

| hőtágulás | 7,2×10-6-tól 6,4×10-5-ig | 6,4×10-6-tól 4,8×10-5-ig | 1.1 – 4.3×10-5 | 9,3×10-6-tól 4,8×10-5-ig | 6,9×10-6-tól 4,8×10-5-ig | 9,8x10-5 |

| Hővezetőképesség [W/m.K] 300 °C-on 2) | 0,088 | 0,088 | 0,189 | 0,083 | 0,089 | 0,089 |

| Sűrűség kalcinálás után [g/cm3] | 2,4 | 1,9 | 3,3 | 2,4 | 2,8 | 2,8 |

| Súlycsökkenés 750°C-ra melegítés után | ||||||

| Emissziós képesség (feketeség) | 0,92 | 0,9 | 0,32 | 0,98 | 0,98 | |

| Porozitás | ||||||

| Hőütésállóság [ºC/sec] | >600 | >500 | >200 | >500 | >800 | >780 |

| Tapadás | ||||||

| fémhez 3) | 13 – 15 | 13 – 15 | 11 – 13 | 12 – 14 | 13 – 14 | 11 – 13 |

| kerámiához 3) | >40 | >40 | 28 — 45 | >40 | >40 | 28 — 45 |

| Kopásállóság | ||||||

| 20°C-on 4) | 3,7 (100%) | 3.6 (100%) | 1,5 (100%) 6) | 4,6 (100%) | 3.8 (100%) | 3.9 (100%) 6) |

| 1000°C-on 4,5) | 3,5 (106%) | 3.6 (105%) | 1,2 (125%) 6) | 4,4 (105%) | 4.6 (105%) | 4.6 (125%) 6) |

| A készítmény szilárd összetevője | ||||||

| Látszólagos (térfogat) sűrűség [g/cm3] | 1,43 | 1,27 | 3 | 1,35 | 1,65 | 1,68 |

| Kinézet | Világos zöld por | Világos zöld por | fekete por | Világos szürke por | Sötétzöld por | Szürkészöld por |

1) 18ºC-on 2) piros forró vezetéken 3) CSN EN 24624 4) ASTM C 704 – 94 5) ∆T= -980ºC 6) Kezdje 700ºC-on, ∆T= -680ºC

—

VIGYÁZAT 2

R камеÑе конвекÑии - РРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРг

a

R камеÑе конвекÑии пÐÐñÐÐÐ Ð ° Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ° Ð Ð Ð Ð Ð Ð ° Ð Ð Ð Ð Ðі и оñ Ð ¸Ð·Ð»ÑÑÐµÐ½Ð¸Ñ ÑÑенок кладки. ÐÐ ° иР± оР»ññÐμÐμ кол и¸ÐμñÐðÐ »Ð¸¸Ðμñво ñÐμпл Ð ° в кР° мÐμñÐμ конв кони ÐμÐμñии пÐμñÐμи пÐμñÐμÐ'Ð ° ÐμñññÐ'Ð Ðμñðñ п¿Ð Ðμñññ п¿Ð Ðμñññ п¿Ðμм коРÐμм конвÐμконвÐμкñивÐμкñии; оð½ððððð 60 60ðð ° ° Ðμñ 60 - 70%. 30% Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð

a

R камеÑе конвекÑии ND ° ÑпоР»Ð¾Ð¶ÐμÐ½Ñ ÐºÐ¾Ð½Ð²ÐμкÑионнÑÐμ ÑÑÑÐ ± N воÑпÑинимР° ÑÑиÐμ ÑÐμпл о гР»Đ ° внÑм оР± ND ° Ð · ом пÑÑÐμм конвÐμкÑиР-

a

|

Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ñ Ð Ð Ð . a |

R камеÑе конвекÑии пÐÐÐÐÐÐ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ° Ð Ð Ð Ð Ð ° Ð Ð Ð Ð Ð Ð ° Ð Ð Ð Ð Ð Ð ° Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Folytatás. ÐÐ ° иР± оР»ññÐμÐμ кол и¸ÐμñÐðÐ »Ð¸¸Ðμñво ñÐμпл Ð ° в кР° мÐμñÐμ конв кони ÐμÐμñии пÐμñÐμи пÐμñÐμÐ'Ð ° ÐμñññÐ'Ð Ðμñðñ п¿Ð Ðμñññ п¿Ð Ðμñññ п¿Ðμм коРÐμм конвÐμконвÐμкñивÐμкñии; онÐÐÐÐÐ 60ñÐÐÐ ° ° Ðμñ 60 - 70% Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð

a

R камеÑе конвекÑии Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð -

a

R камеÑе конвекÑии ... -

a

R камеÑе конвекÑии пÐÐÐÐÐÐ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ° РРРРРов оñ иР~ Ð »ÐñÐμни¸ ÐñÐμнок кл Ð ° Ð'ки. ÐÐ ° иР± оР»ññÐμÐμ кол и¸ÐμñÐðÐ »Ð¸¸Ðμñво ñÐμпл Ð ° в кР° мÐμñÐμ конв кони ÐμÐμñии пÐμñÐμи пÐμñÐμÐ'Ð ° ÐμñññÐ'Ð Ðμñðñ п¿Ð Ðμñññ п¿Ð Ðμñññ п¿Ðμм коРÐμм конвÐμконвÐμкñивÐμкñии; оð½ððððð 60 60ðð ° ° Ðμñ 60 - 70%. 30% Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð

a

R камеÑе конвекÑии A

a

|

- a |

R камеÑе конвекÑии пÐÐÐÐÐÐв Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ÐÐμμÐμÐ ° CÐ ÐμμÐμÐ ° Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ¿ °ÐµÑÑÑ ÐºÐ¾Ð½Ð²ÐµÐºÑией; онÐÐÐÐÐ 60 60 60¸¸¸¸ÐÐ ° Ðμñ 60 - 70% Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð

a

R камеÑе конвекÑии ... -

a

|

- a |

R камеÑе конвекÑии пÐÐÐÐÐÐ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ° РРРРРов оñ иР~ Ð »ÐñÐμни¸ ÐñÐμнок кл Ð ° Ð'ки.

a

|

rh. 1-гоÑелка. 2 - fodros 3-змеевики. a |

A sugárkamra egyszerűsített számítása

A számítás ezen szakaszának célja a kemencéből kilépő égéstermékek hőmérsékletének és a sugárzócsövek felületének tényleges hősűrűségének meghatározása.

A kemencéből kilépő égéstermékek hőmérsékletét szekvenciális közelítéssel (iterációk módszerével) határozzuk meg, a következő egyenlet segítségével:

,

ahol qR és qrk — a sugárzócsövek felületének hőfeszültsége (tényleges) és a szabad konvekciónak tulajdonítható, kcal/m2h;

HR — sugárzócsövek fűtőfelülete, m2 (lásd 2. táblázat);

HR /Hs - a felületek aránya a kemence típusától, a tüzelőanyag típusától és módjától függően; elfogad HR /Hs = 3,05 ;

a sugárzócsövek külső falának átlagos hőmérséklete, K;

- együttható, szabad égővel rendelkező tűztereknél = 1,2;

VAL VELs \u003d 4,96 kcal / m2 hK - egy teljesen fekete test sugárzási együtthatója.

Az iterációs módszerrel történő számítás lényege, hogy beállítjuk az égéstermékek hőmérsékletét TP, amely 10001200 K-en belül van, és ezen a hőmérsékleten meghatározzuk a számítási egyenletben szereplő összes paramétert. TP. Ezután ez az egyenlet kiszámítja TP és összehasonlítja a kapott értéket a korábban kapott értékkel. Ha nem egyeznek, akkor a számítás az elfogadással folytatódik TPmegegyezik az előző iterációban számítottal. A számítás a megadott és számított értékekig folytatódik TP nem egyezik kellő pontossággal.

Az első iterációt vesszük TP = 1000 K.

Gázok átlagos tömeghőkapacitásai adott hőmérsékleten, kJ/kgK:

; ;

; ; .

Az égéstermékek hőtartalma hőmérsékleten TP = 1000 K:

kJ/kg.

Az égéstermékek maximális hőmérsékletét a következő képlet határozza meg:

,

ahol T az égéstermékek csökkentett hőmérséklete; T = 313 K;

T = 0,96 - hatásfok kemencék;

NAK NEK.

A gázok átlagos tömeghőkapacitása hőmérsékleten Tmax, kJ/kgK:

; ;

; ; .

Az égéstermékek hőtartalma hőmérsékleten Tmax:

kJ/kg.

Az égéstermékek hőtartalma hőmérsékleten TAzta.:

kJ/kg.

Közvetlen megtérülési arány:

A sugárzó csövek felületének tényleges hőfeszültsége:

kcal/m2h.

A képernyő külső falának hőmérsékletét a következő képlettel számítjuk ki:

,

ahol 2 = 6001000 kcal/m2hK a falról a fűtött termékre való hőátadási együttható; elfogad 2 = 800 kcal/m2hK;

- csőfalvastagság, = 0,008 m (2, 5. táblázat);

= 30 kcal/mchK a csőfal hővezetési tényezője;

mérges / mérges - a vastagság és a hamulerakódások hővezetési tényezőjének aránya; folyékony üzemanyagokhoz mérges / mérges = 0,002 m2hK/kcal (2, 43. o.);

C a felmelegített termék átlagos hőmérséklete;

NAK NEK.

A sugárzó csövek felületének szabad konvekciónak tulajdonítható hőfeszültsége:

kcal/m2h.

Tehát a kemencéből kilépő égéstermékek hőmérséklete:

NAK NEK.

Mint látható, kiszámítva TP nem egyezik a számítás elején felvett értékkel, ezért a számítást megismételjük, figyelembe véve TP = 1062,47 K.

A számítási eredményeket táblázat formájában mutatjuk be.

3. táblázat

|

iterációs szám |

én |

Tmax, NAK NEK |

imax, |

, |

, NAK NEK |

, |

Tp, NAK NEK |

|

|

2 |

16978,0 |

2197,5 |

45574,6 |

0,6952 |

24467,9 |

599,1 |

3870,3 |

1038,43 |

|

3 |

16415,4 |

2202,7 |

45712,2 |

0,7108 |

25016,9 |

601,0 |

3601,1 |

1046,12 |

|

4 |

16638,2 |

2200,7 |

45658,0 |

0,7046 |

24798,7 |

600,2 |

3707,5 |

1045,81 |

Kiszámoljuk a sugárkamrában a termékre átadott hőmennyiséget:

kJ/h

3. ábra. A csőkemence sugárkamrájának vázlata:

I - nyersanyagok (input); II - nyersanyag (kimenet); III - tüzelőanyag égéstermékei; IV - üzemanyag és levegő.

Következtetések: 1) kiszámította a kemencéből kilépő égéstermékek hőmérsékletét a szukcessziós közelítés módszerével; a jelentése TP = 1045,81 K;

2) a sugárzó csövek felületének tényleges hősűrűsége ebben az esetben volt qR = 24798,7 kcal/m2h;

3) a tényleges hősűrűség kapott értékének összehasonlítása a kemence megengedett értékével qadd hozzá.= 35 Mcal/m2h (lásd 2. táblázat), azt mondhatjuk, hogy a kemencénk alulterhelt.

DIY gyártás

A fa privát módon történő szárításához speciális kamra szükséges, amelyet Ön is elkészíthet. Ha saját kezűleg kell faszárítót építenie, akkor egy telken körülbelül 10 m2-es területet kell kijelölnie a telepítéshez. Az alapozáshoz beton kell, a falak anyaga és hőszigetelése, szerelőhab, szellőzőrendszer, kazán és segédberendezések.

Az építés szakaszai

A mini szárító építése egymást követő szakaszokból áll:

- az alap előkészítése a telepítéshez;

- falazat;

- hőszigetelés;

- tető és ajtók felszerelése;

- radiátorok és ventilátorok felszerelése a mennyezetre;

- kazán beszerelése a biztonsági előírások betartásával, csövek lefektetése.