Descrizione del processo tecnologico

Il materiale di partenza per il complesso di laminazione dei tubi sono billette tonde laminate a caldo con un diametro esterno di 140 e 160 mm e una lunghezza massima di 9600 mm.

Billette colate in continuo con un diametro esterno di 200 mm (lunghezza massima anche 9600 mm) in combinazione con billette tonde laminate a caldo con un diametro esterno di 140 mm possono essere utilizzate per aumentare la produttività e migliorare la resa. Gli articoli provengono dal magazzino.

Nelle seghe per billette, la materia prima viene tagliata a una lunghezza di max. 4.200 mm e immessa nel forno ad anello.

Dopo il riscaldamento alla temperatura richiesta, il pezzo viene trasportato al mulino di perforazione.

All'uscita del laminatoio di perforazione, la billetta cava viene iniettata con polvere antiossidante assistita da azoto, e la billetta cava viene quindi convogliata alla linea di laminazione PQF.

L'inserimento del mandrino nella billetta cava avviene all'interno della linea nell'asse del laminatoio PQF. Il sistema di circolazione del mandrino è progettato per raffreddare i mandrini e lubrificarli con grafite.

Il lato di ingresso del laminatoio continuo PQF è dotato di un sistema di idrodecalcificazione sul lato esterno del manicotto.

Il tubo viene laminato su un mulino PQF a 4 gabbie con una gabbia di riduzione della billetta cava.

La gabbia di riduzione della billetta cava, situata di fronte alla prima gabbia PQF, è progettata per calibrare il diametro esterno della billetta cava e ridurre lo spazio tra la billetta cava e il mandrino.

Il processo PQF si basa sul principio della laminazione in continuo in una serie di gabbie a 3 rulli su un mandrino che si muove a velocità costante durante tutta la fase di laminazione.

La velocità del mandrino è calcolata secondo lo schema di deformazione, è inferiore alla velocità di uscita del manicotto dalla prima gabbia. Pertanto, il materiale si muove più velocemente del mandrino e le forze di attrito tra il materiale e il mandrino sono dirette nella direzione di laminazione. Riducendo al minimo il flusso trasversale verso la zona di deformazione e rimuovendo il tubo dal mandrino in linea, è possibile utilizzare una distanza tra le tribune molto ridotta.

Il flusso ottimale del materiale consente la laminazione a velocità più elevate.

Direttamente in linea con il mulino PQF, è presente un mulino estraente e calibratore, composto da 3 gabbie, rispettivamente del tipo a 3 rulli, atte a rimuovere la manica dal mandrino.

Dopo la rullatura, il mandrino viene retratto, rimosso per mezzo di bracci rotanti e immesso nel sistema di circolazione del mandrino.

Dopo aver lasciato il mulino di estrazione e calibratura, la manica sul convogliatore trasversale viene inviata al forno ad induzione di preriscaldo.

La laminazione di finitura della manica riscaldata viene effettuata su un riduttore di stiro dotato del sistema di automazione Carta per la laminazione dei tubi con dati di taratura ottimizzati.

Il tubo in uscita dal mulino di filatura e riduzione viene raffreddato in un raffreddatore a trave mobile. Nelle seghe da taglio a lotti, il tubo viene tagliato a misura.

Nella linea di prefinitura, i tubi passano attraverso una raddrizzatrice, un sistema di prova a correnti parassite e una macchina tracciatubi.

In accordo con gli standard richiesti, i tubi passano attraverso la Linea di Finitura richiesta.

ingegneria e tubi portanti

confezionamento, pesatura ed etichettatura

tubi della caldaia

smussatura, prove idrauliche, prove non distruttive

confezionamento, pesatura ed etichettatura

giacimenti petroliferi e tubi del gas

trattamento termico

smussatura, prove idrauliche, prove non distruttive

confezionamento, pesatura ed etichettatura

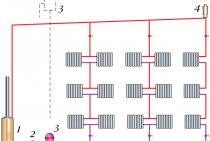

Saldatura a forno continuo di tubi metallici

Un nastro di metallo laminato utilizzato come grezzo per un prodotto futuro (chiamato anche nastro) viene tirato attraverso uno speciale forno in cui il metallo viene riscaldato ad una temperatura di 1300 ° C (la temperatura esatta dipende dalla qualità dell'acciaio).Dopo il riscaldamento nel forno, i bordi delle strisce vengono soffiati per rimuovere le incrostazioni e l'aumento della temperatura locale.

Successivamente, i bordi vengono sottoposti a un ulteriore soffiaggio, che aiuta ad aumentare la temperatura a valori che consentono la saldatura. In questo stato, la billetta metallica viene laminata attraverso dei rulli di compressione, in cui avviene la saldatura finale del tubo. I prodotti tubolari laminati realizzati in questo modo sono classificati come prodotti lavorati a caldo.

Area di applicazione

"Seamless Pipe Defect Classifier" stabilisce termini e definizioni, possibili difetti interni e superficiali della superficie dei tubi OCTG laminati a caldo senza saldatura in acciaio al carbonio e legato. Le illustrazioni fornite danno un'idea chiara della natura dei difetti considerati.

I termini stabiliti da questo "Seamless Pipe Defect Classifier" sono obbligatori per l'uso in tutti i tipi di documentazione in fase di sviluppo.

C'è un termine standardizzato per ogni concetto. Non è consentito l'uso di termini sinonimi. I sinonimi che sono inaccettabili per l'uso sono riportati nella norma come riferimento e sono contrassegnati dal marchio "Ndp".

I termini standardizzati sono stampati in maiuscolo e i sinonimi non validi sono stampati in minuscolo.

ABBREVIAZIONI:

| TMK | – | Azienda metallurgica di tubi OJSC. |

| VTZ | – | OJSC "Impianto di tubi Volzhsky" |

| Sintz | – | OAO Sinarsky Pipe Plant. |

| STZ | – | JSC "Impianto di tubi Seversky" |

| TAGMET | – | JSC "Impianto metallurgico di Taganrog" |

| VMZ | – | OJSC "Impianto metallurgico di Vyksa" |

| CHTPZ | – | Impianto di laminazione di tubi OJSC Chelyabinsk |

| PNTZ | – | JSC "Impianto di Pervouralsk Novotrubny" |

7 Solidità del metallo

6.7.1 Tubi del gruppo di alimentazione B, nonché dei gruppi di alimentazione A ed E (in

caso di razionamento della resistenza temporanea) deve resistere alla prova

pressione idrostatica calcolata secondo la formula fornita in GOST 3845,

alla sollecitazione ammissibile nella parete del tubo pari al 40% della resistenza alla trazione

per il tipo di acciaio specificato, ma non superiore a 20 MPa.

Il produttore può garantire la capacità di seamless

tubi formati a freddo per resistere alla pressione idrostatica di prova

senza test. La capacità dei tubi di resistere alla prova idrostatica

la pressione è fornita dalla tecnologia di produzione di seamless

tubi lavorati a freddo.

Invece di prove di pressione idrostatica di saldato

tubi stampati a freddo, il produttore può effettuare prove di continuità

tubi metallici con metodi non distruttivi.

Fabbricazione di laminazione a freddo

La tecnologia per la produzione di tubi in acciaio mediante laminazione a freddo si compone di due fasi:

- elaborazione iniziale;

- calibrazione.

elaborazione iniziale. Il manicotto cavo viene raffreddato dopo la perforazione sul mulino. La sua temperatura scende a valori ai quali il metallo perde la plasticità necessaria per la forgiatura o la foratura. In questo stato il prodotto subisce la lavorazione finale tirando attraverso i rulli di formatura. La billetta metallica non può essere definita fredda, poiché la sua temperatura è piuttosto elevata a causa dei carichi di deformazione a cui è sottoposta nei rulli del laminatoio.

Calibrazione. Prima di questa operazione, il tubo viene sottoposto a ricottura (il metallo viene riscaldato fino allo stato di ricristallizzazione). Questo viene fatto per rimuovere lo stress che è apparso nel metallo dopo la laminazione sul mulino. Grazie alla ricottura, l'acciaio acquisisce la plasticità e la tenacità necessarie per la calibrazione, tutte le microfessure vengono eliminate e la struttura delle pareti del tubo diventa omogenea.

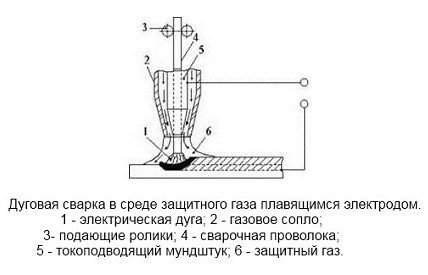

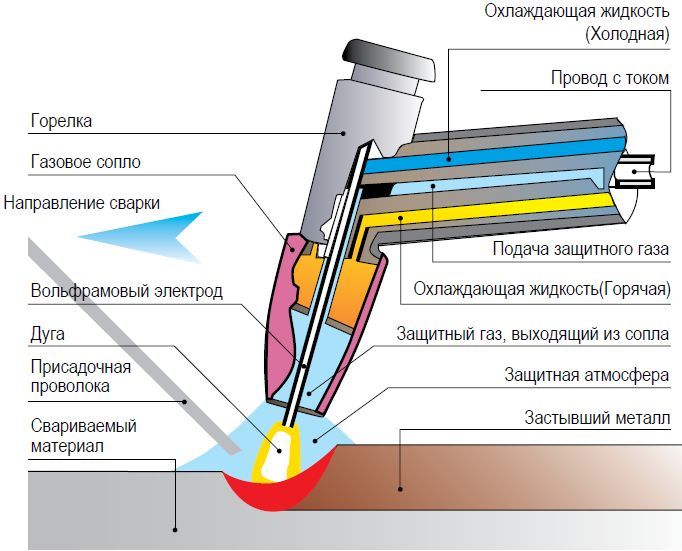

Saldatura di tubi con protezione dai gas

Molto spesso, questo metodo viene utilizzato per la saldatura di prodotti in acciaio altolegato o nella produzione di tubi inossidabili. Nel processo di saldatura di un tale metallo nel solito modo, gli elementi di lega vengono distrutti, il che degrada significativamente la qualità della saldatura.

I tubi laminati, nella cui produzione viene utilizzata la saldatura in un gas di protezione o la saldatura ad arco elettrico, si riferiscono a prodotti fabbricati mediante deformazione a freddo.

Classificazione

La classificazione del prodotto viene effettuata secondo tre parametri principali:

- Metodo di produzione delle maniche;

- Tecnologia per arrotolare una manica in un tubo;

- Metodo per la formazione finale del diametro e dello spessore della parete del profilo del prodotto.

Tecnologia per arrotolare una manica in un tubo

Allo stesso tempo, il metodo di arrotolare la manica nella massima misura caratterizza il processo di produzione. A seconda di ciò, viene fornito il nome delle officine di produzione e delle unità di laminazione dei tubi.

Modi per ottenere una manica

Vari metodi possono essere utilizzati per ottenere una manica. Tra questi ci sono la perforazione su una pressa, la perforazione su un mulino a rulli incrociati, la perforazione su rulli di stampa, la perforazione combinata su una pressa e una macchina a rulli incrociati.

Tecnologie per arrotolare le maniche

Ad oggi, nella produzione di tubi laminati a caldo secondo GOST 8732-78, la tecnologia più comune è l'uso di laminatoi automatici.

Il loro utilizzo offre i seguenti vantaggi:

- Varietà di assortimento di prodotti finiti;

- Alte prestazioni;

- Automazione del processo produttivo;

- Alto livello di meccanizzazione della produzione.

Varietà di tubi

Con l'ausilio di tali apparecchiature di produzione, è possibile ottenere tubi di diametro piccolo (fino a 150 mm), medio (fino a 250 mm) e grande (400 mm e oltre).

Produzione di tubi senza saldatura a pareti spesse

Per la fabbricazione di tubi a pareti spesse, viene utilizzato il metodo di laminazione su un mulino per pellegrini. La principale area di utilizzo dei prodotti così prodotti è la raffinazione del petrolio e l'industria petrolifera.

La gamma di laminati di questo tipo è rappresentata dalle seguenti tipologie di prodotti:

- Tubi di piccolo profilo (spessore della parete da 2,5 a 4 mm, diametro - non superiore a 114 mm, lunghezza del prodotto - fino a 60 m).

- Medio (lunghezza - fino a 40 m, spessore - 5-8 mm, diametro - fino a 325 mm).

- Grande (lunghezza - fino a 36 m, spessore - 6-10 mm, diametro - fino a 700 mm).

Laminazione longitudinale su mulino continuo

La laminazione continua è considerata il metodo più efficiente per la produzione di tubi laminati a caldo senza saldatura. Può essere utilizzato per la produzione di laminati con un diametro da 16 a 350 mm e uno spessore della parete da 2 a 25 mm. Molto spesso, per la produzione di acciaio laminato secondo GOST 8732-78, vengono utilizzati acciai bassolegati e al carbonio, meno spesso - quelli altolegati.

Rotolamento elicoidale

La rullatura a vite viene utilizzata sui rulli di perforazione, rullatura e calibratura dell'unità di laminazione dei tubi. Tali macchine sono caratterizzate da un'elevata manovrabilità, ma allo stesso tempo hanno una produttività inferiore alle apparecchiature con un mulino continuo.

Quando si utilizza questo metodo, non è necessario sostituire i rulli quando si passa alla produzione di tubi sagomati laminati a caldo di diametro diverso, il che semplifica notevolmente il processo. Questa tecnologia è utilizzata principalmente nella produzione di tubi in acciaio laminati a caldo per anelli portanti.

Produzione a cremagliera

Con questo metodo di produzione, i vetri vengono spinti con un mandrino attraverso una serie di gabbie a rulli. Questa tecnologia viene utilizzata per produrre tubi laminati a caldo senza saldatura da billette quadrate.In questo modo si ottengono tubi di piccolo spessore di parete, con un diametro non superiore a 245 mm. Le moderne attrezzature di produttori stranieri consentono prodotti ad alta resistenza con una lunghezza fino a 12 metri e uno spessore della parete di 2,5-10 mm.

La scelta del metodo di produzione è determinata dalle caratteristiche richieste e dallo scopo del prodotto finito. Le moderne attrezzature consentono di ottenere prodotti di alta qualità, garantire la conformità a GOST 8732-78 e, allo stesso tempo, ridurre i costi di cassa per la produzione di tubi in acciaio laminati a caldo e laminati a freddo.

Varietà di tubi metallici

I tubi metallici possono essere classificati in base alle condizioni d'uso, alla tecnologia di produzione e al metodo di protezione dalla corrosione.

Ci sono due applicazioni principali: uso generale e specializzato. I tubi in acciaio per scopi speciali sono suddivisi nei seguenti tipi:

- per tubazioni di riscaldamento, acqua e gas utilizzate negli insediamenti;

- tubi metallici per il trasporto di gas e oleodotti, progettati per funzionare ad alta pressione;

- prodotti per impianti di perforazione;

- per l'industria chimica (deve avere un'elevata resistenza alla corrosione);

- prodotti in metallo a sezione rettangolare o sagomata;

- cuscinetto.

Per tecnologia di produzione:

- arrotolamento di tubi elettrosaldati con cucitura diritta;

- acciaio saldato con cucitura a spirale;

- laminazione a freddo senza cuciture;

- laminazione a caldo senza soluzione di continuità.

Secondo il metodo di protezione dalla corrosione:

- laminazione di acciaio inossidabile;

- metallo zincato (su uno o entrambi i lati);

- con rivestimento polimerico.

Video correlato: Rotolamento di tubi

https://youtube.com/watch?v=bJlMDTRYvBY

Una selezione di domande

- Mikhail, Lipetsk — Quali dischi dovrebbero essere usati per il taglio dei metalli?

- Ivan, Mosca — Qual è il GOST della lamiera d'acciaio laminata?

- Maksim, Tver — Quali sono i migliori rack per lo stoccaggio di prodotti in metallo laminati?

- Vladimir, Novosibirsk — Cosa significa la lavorazione ad ultrasuoni dei metalli senza l'uso di sostanze abrasive?

- Valery, Mosca — Come forgiare un coltello da un cuscinetto con le proprie mani?

- Stanislav, Voronezh — Quali attrezzature vengono utilizzate per la produzione di condotti dell'aria in acciaio zincato?

Saldatura ad arco elettrico di tubi laminati

La tecnologia di produzione mediante saldatura elettrica consente di realizzare prodotti con uno spessore minimo della parete e un grande diametro. La maggior parte dei tubi laminati, in particolare per la posa di gasdotti e reti di approvvigionamento idrico, sono prodotti mediante saldatura ad arco con flusso. Il processo di produzione della laminazione di tubi elettrosaldati comprende diverse fasi:

- alla lamiera laminata viene data la forma necessaria tirandola attraverso i rulli profilati dei laminatoi;

- di conseguenza si ottengono billette di acciaio preparate per la saldatura;

- il processo di profilatura avviene mediante rullatura.

La lucidatura è più preferibile per la produzione di tubi ad aggraffatura diritta rispetto allo stampaggio a compressione, utilizzato principalmente nella produzione di prodotti arrotondati di grandi dimensioni.

A differenza dei prodotti in metallo con cucitura diritta, la profilatura di prodotti tubolari a spirale viene eseguita su mulini raddrizza maniche o wolf. Dopo la formatura, i bordi degli sbozzati di acciaio vengono saldati mediante saldatura ad arco elettrico. A seconda del tipo di prodotto, sulla superficie compare una saldatura diritta oa spirale, che deve essere ripulita dal fondo e raffreddata.

Il prodotto raffreddato è calibrato. Successivamente, viene esaminato, scansionato ad ultrasuoni e testato per la resistenza a possibili carichi. Inoltre, viene effettuato un controllo finale e, se non vengono riscontrati difetti, i prodotti vengono messi in vendita.

Standard di produzione

La tecnologia di produzione e le caratteristiche dei prodotti finiti devono soddisfare i requisiti della documentazione normativa.I seguenti standard si applicano in questo settore di produzione:

- GOST 8731-74 - regola le proprietà dei prodotti laminati per uso generico laminati a caldo da acciai legati e ad alto tenore di carbonio;

- GOST 9567, GOST 8732: stabilire le dimensioni dei tubi e le deviazioni dei parametri accettabili;

- GOST 8732-78 - definisce l'assortimento di tubi sagomati senza saldatura laminati a caldo;

- GOST 21945-76 - regola le caratteristiche dei tubi senza saldatura laminati a caldo realizzati sulla base di leghe di titanio.

Tubi a base di lega di titanio

Esistono anche altri documenti normativi che definiscono le caratteristiche dei prodotti laminati a caldo ea freddo realizzati con una particolare tecnologia.