Agente schiumogeno fai-da-te per calcestruzzo espanso

Ingredienti schiuma:

- soda caustica (soda caustica) - 0,15 kg;

- colofonia - 1 kg;

- colla per carpenteria - 0,06 kg.

La tecnologia di produzione è alquanto laboriosa e richiede tempo. Pertanto, è consigliabile solo per quantità significative di lavoro.

Come realizzare un agente espandente per calcestruzzo espanso a casa

La preparazione prevede due passaggi:

- miscelare l'adesivo. Per fare questo, pezzi di colla secca vengono versati con acqua (1:10) e lasciati per un giorno. Durante questo periodo, la colla si gonfierà leggermente, ma manterrà la sua forma. Pertanto, un contenitore con acqua e colla viene riscaldato a 60 ° C (con agitazione costante). La soluzione adesiva è pronta quando tutti i pezzi si sono sciolti e hanno formato una massa omogenea;

preparazione del sapone di colofonia. A tale scopo, il sodio viene portato a ebollizione. Quindi la colofonia viene introdotta gradualmente al suo interno. Il processo di ebollizione richiederà circa 2 ore fino a quando la colofonia non si sarà completamente sciolta.

Nota. La colofonia deve essere schiacciata in anticipo.

Entrambe le composizioni vengono miscelate quando il sapone di colofonia si è raffreddato a 60 ° C.

Nota. Durante la miscelazione, il sapone di colofonia viene versato nella soluzione adesiva. Rapporto di miscelazione 1:6.

La miscela risultante viene versata in un generatore di schiuma e si ottiene schiuma ad alta densità. La schiuma con una densità di 80 g / dm3 è considerata ottimale per l'uso. L'uso di schiuma meno densa (più ariosa) degraderà la qualità del blocco e porterà alla sua rapida distruzione.

Nota. Puoi controllare la qualità della schiuma riempiendo un secchio con essa. Dopo aver capovolto il secchio, la schiuma deve essere conservata all'interno.

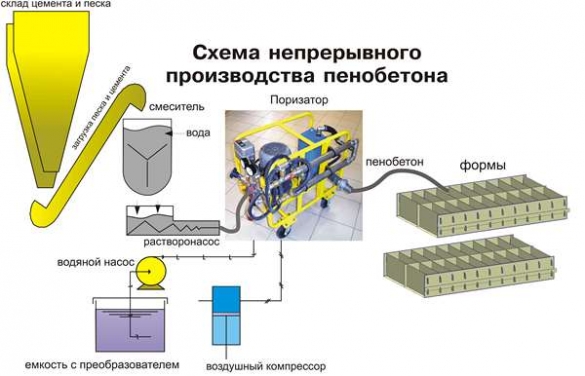

Lo schema per la produzione di blocchi di schiuma è mostrato nella figura.

Nota che, come il primo pancake, anche i primi blocchi di cemento espanso di solito escono bitorzoluti. Ci sono diverse ragioni per questo:

la complessità del dosaggio dei componenti costitutivi della soluzione;

aumento / diminuzione del contenuto di acqua nella soluzione;

aumento del contenuto dell'agente schiumogeno nella soluzione. Il suo consumo non deve superare 1,5 litri. per 1 m / cu.

Sfortunatamente, tali esperimenti non solo prolungano i tempi di costruzione, ma comportano costi aggiuntivi. Tuttavia, secondo gli utenti, sono pienamente giustificati. Inoltre, i blocchi di schiuma difettosi possono essere utilizzati come riempimento sotto il pavimento e possono essere vendute attrezzature usate per la produzione di calcestruzzo espanso.

Nota. Come mostra la pratica, è meglio realizzare blocchi di schiuma strutturale (gradi D-900 e superiori). Contengono meno pori di quelli isolanti ed è più facile per i principianti realizzarli.

Pro e contro dell'utilizzo di blocchi di schiuma

Come qualsiasi altro materiale da costruzione, il blocco di schiuma ha la sua portata, svantaggi e vantaggi.

Vantaggi

- Compatibilità ambientale. Il materiale è atossico. Anche a temperature elevate (fino a 1200 gradi), non emette nell'aria sostanze nocive;

- durata;

- Resistenza al fuoco;

- Isolamento acustico. Le pareti fatte di blocchi di schiuma trasmettono male i suoni estranei e, a differenza dei mattoni, non trasmettono suoni a bassa frequenza;

- Producibilità. Il processo non è costoso in termini di manodopera o elettricità. Per la produzione e l'ulteriore utilizzo non è richiesto l'intervento di macchine edili pesanti;

- Redditività. Questo materiale è uno dei più economici. Ad esempio: un metro cubo di mattoni costa circa il doppio di un metro cubo di blocchi di schiuma.

Screpolatura

- Sulle pareti autocostruite in blocchi di schiuma, durante l'insediamento dell'edificio possono comparire crepe;

- Le pareti realizzate con questo materiale non tollerano la deformazione e possono essere utilizzate solo su fondazioni a strisce.

Una considerazione separata richiede attrezzature per la produzione di blocchi di schiuma.

Proprietà del calcestruzzo espanso

Il cemento cellulare, o, come viene chiamato, il cemento espanso è una pietra porosa ed è un ottimo sostituto del legno. Contiene nelle sue celle sigillate - i pori l'isolante termico più efficace al mondo - l'aria. Il cemento cellulare è più vicino al legno che alla pietra e il mattone è più vicino alla pietra, è un materiale pesante e freddo. Il calcestruzzo cellulare è rispettoso dell'ambiente e in questo senso non solo è inferiore al legno, ma presenta anche alcuni vantaggi, perché il legno è soggetto a decomporsi, funghi e ogni sorta di cose dannose si depositano al suo interno e queste cose dannose non si depositano pietra, in materiale silicato.

Il calcestruzzo espanso presenta altri vantaggi. Non brucia, si presta bene alla lavorazione, durevole. Diverse marche di calcestruzzo espanso possono differire più volte per densità, il che rende questo materiale universale: è adatto per pareti esterne, per pareti divisorie interne, per l'isolamento termico e acustico di tetti e pavimenti.

Crediamo che questo sia il materiale più russo, perché può essere prodotto con materie prime locali. E di conseguenza, puoi rendere un metro quadrato del muro più caldo di una casa di mattoni, ma 2-3 volte più economico.

I prodotti in calcestruzzo espanso risultanti non sono inferiori al tradizionale calcestruzzo cellulare aerato autoclavato in termini di indicatori di qualità. Per la semplicità della tecnologia e delle attrezzature utilizzate (esclusione dal ciclo tecnologico della macinazione delle materie prime nei mulini a sfere e della lavorazione in autoclave), il costo dei prodotti è 1,5-2 volte inferiore rispetto al costo degli stessi prodotti da calcestruzzo cellulare aerato .

Il calcestruzzo espanso ottenuto da una nuova tecnologia non autoclave e non a vapore ha: - elevate qualità di protezione dal calore e dal rumore; - elevata resistenza al fuoco; - durevole; - rispettoso dell'ambiente (ha un certificato del Ministero della Salute russo per i concentrati di schiuma) ; - soddisfa gli standard europei; 2 - 2,5 volte meno di volumi simili di mattoni o cemento espanso).

Cosa è necessario per la produzione di calcestruzzo espanso

Per la produzione di questo materiale da costruzione avrai bisogno di:

Per ottenere un materiale omogeneo, dovrai setacciare e selezionare gli ingredienti. Pertanto, per ottenere un calcestruzzo espanso di alta qualità, è necessario disporre di un vibrovaglio.Se nella produzione viene utilizzata un'unità di pressione, è necessario disporre di un compressore.Se la tecnologia viene utilizzata per la produzione senza l'uso di una pressione unità, sarà necessaria una betoniera.farli da soli.Se prevedi di versare la soluzione di calcestruzzo espanso utilizzando la tecnologia monolitica, avrai bisogno di pannelli per il montaggio della cassaforma.Un generatore di schiuma per la produzione di schiuma.

È un materiale speciale ad alta resistenza alla malta cementizia. Questa qualità consente di trasportare la massa finita alla distanza desiderata senza distruggere la struttura del materiale. Può essere acquistato sotto forma di concentrato industriale o realizzato con le tue mani Un complesso come l'installazione di una barra faciliterà notevolmente il lavoro e ridurrà la quantità di attrezzature.

Quando lo si utilizza, non è necessario un generatore di schiuma, gli ingredienti vengono miscelati nell'attivatore integrato. Questo processo viene eseguito ad alta pressione, quindi quando la soluzione viene scaricata, i pori dell'aria si gonfiano ancora di più e la miscela diventa più porosa. Tale attrezzatura per calcestruzzo espanso consente di consegnare la massa sul luogo di costruzione e allo stesso tempo produrre materiale con parametri di densità fino a 1200 kg / m3 Acqua, sabbia, cemento Guanti per proteggere le mani e una maschera per lavorare con materiali sfusi.

Sistema di dosaggio automatico delle materie prime per la produzione di calcestruzzo espanso

Molti produttori di calcestruzzo cellulare sanno quanto tempo ci vuole per preparare e riempire le materie prime in un impianto di calcestruzzo cellulare. Ad esempio, per 1 lotto con V = 1 metro cubo. è necessario riempire manualmente 6 sacchi di cemento (300 kg), setacciare e riempire 17 secchi di sabbia (270 kg), misurare la quantità necessaria di acqua e schiuma. Nella migliore delle ipotesi, ci vogliono 10-15 minuti. Per turno con una produttività di 20 metri cubi. il calcestruzzo espanso lascia 1,5-2 ore di tempo perso, 3-4 persone versano manualmente 6 tonnellate di cemento e 5 tonnellate di sabbia. Inoltre non bisogna dimenticare il fattore umano: errori nel contare il numero di sacchi di cemento, secchi di sabbia, litri d'acqua portano a dosaggi errati.

Il risultato è una bassa produttività, un costo elevato e una qualità instabile della miscela di calcestruzzo espanso. Pertanto, i produttori stanno cercando di meccanizzare l'intero processo di produzione del calcestruzzo espanso.

Il sistema di dosaggio automatizzato proposto è progettato per controllare l'intero complesso produttivo del calcestruzzo espanso dalla fornitura delle materie prime allo scarico della miscela finita.

Sistema di dosaggio per la produzione di calcestruzzo espanso

Le parti principali del sistema di dosaggio:

1. Dosatore a peso di cemento e sabbia su celle di carico. 2. Nastro trasportatore per alimentazione sabbia. 3. Vite di alimentazione del cemento. 4. Distributore di big-bag in cemento (o silo di stoccaggio del cemento). 5. Distributore d'acqua. 6. Distributore di concentrato di schiuma.

Descrizione del processo di produzione del calcestruzzo espanso:

L'operatore seleziona la ricetta per la preparazione del calcestruzzo espanso e avvia il processo di produzione automatizzata del calcestruzzo espanso:

- La coclea viene accesa e il cemento viene alimentato dallo scaricatore di big-bag (o silo) al dosatore di peso. Dopo aver ottenuto il peso richiesto di cemento, la coclea viene spenta.

- Il convogliatore per l'alimentazione della sabbia nella pesatrice è acceso. Dopo aver ingrassato la sabbia, il trasportatore viene spento.

- L'acqua viene pompata nel miscelatore. Dopo aver composto la dose di acqua, la pompa si spegne.

- Il miscelatore viene acceso, la valvola della tramoggia si apre automaticamente e il cemento e la sabbia vengono scaricati.

- La schiuma del generatore di schiuma viene aggiunta al miscelatore attraverso l'erogatore del concentrato di schiuma.

- Dopo aver miscelato i componenti, il calcestruzzo espanso viene scaricato negli stampi.

Vantaggi dell'utilizzo di un sistema di dosaggio:

|

L'operatore può regolare e impostare varie ricette per la produzione di calcestruzzo espanso, selezionare le dosi delle materie prime, monitorare la ricetta e il consumo dei materiali, impostare e monitorare tutti i parametri di processo. Il programma installato nella console consente di visualizzare l'intero processo di preparazione automatizzata del calcestruzzo espanso sul pannello operatore in tempo reale. Vantaggi dell'utilizzo di un sistema di dosaggio automatizzato: |

Distributore automatico di cemento e sabbia

|

Dispositivo erogatore Il distributore è costituito da un telaio su cui sono sospesi una tramoggia di ricezione e un pannello di controllo. Il bunker è dotato di vibratore di superficie e tapparella elettrica. La pesatura avviene con l'ausilio di estensimetri. I dati vengono visualizzati sul pannello operatore della console.

|

|

Strumenti di automazione

|

Il pannello di controllo consente di controllare il funzionamento dell'intero complesso per la preparazione della miscela di calcestruzzo espanso: un dosatore di pesatura, una coclea, un trasportatore a nastro, una pompa e un distributore d'acqua, una pompa di alimentazione della schiuma, un miscelatore, un vibratore di una stazione di erogazione cemento in "big bag" o un silo di cemento. |

- Impostazione delle dosi per lotti (quantità di cemento, sabbia, acqua, schiuma).

- Inserimento automatico del cemento nel bunker di ricezione.

- Caricamento automatico della sabbia nel bunker di ricezione.

- Set automatico dell'acqua nel miscelatore - installazione per calcestruzzo espanso.

- Attivazione automatica della rotazione del miscelatore.

- Scarico automatico di cemento e sabbia dalla tramoggia di raccolta.

- Inserimento automatico della schiuma nel miscelatore.

- Scaricare la miscela di calcestruzzo espanso nello stampo.

-

- Impianto per la produzione di calcestruzzo espanso

- trasportatore di sabbia

- Stazione di disimballaggio big bag in cemento con coclea

generatore di schiuma

Con l'aiuto di questo apparecchio, è possibile convertire la soluzione in schiuma. I costruttori con esperienza concordano sul fatto che è meglio acquistarlo già pronto e non farlo da soli. Un generatore di schiuma o un porizer in calcestruzzo espanso viene compilato utilizzando le seguenti istruzioni:

- Preparazione di un contenitore capiente e sigillato. Ad esempio, è del tutto possibile usare un barile.

- L'acqua e una sostanza speciale sono poste all'interno. Con l'aiuto di quest'ultimo, si otterrà la schiuma.

- Collegamento del compressore alla parte inferiore dell'unità. Nella parte superiore, dovrai realizzare uno speciale foro di uscita.

- È conveniente regolare la fornitura di sostanze utilizzando una valvola speciale.

- La presa è collegata da un tee. Sul lato dell'alimentazione dell'aria, dovrai anche installare una seconda valvola.

- I disegni delle apparecchiature per la produzione di calcestruzzo espanso contengono due uscite. Ognuno di loro deve avere una valvola. In questo caso sarà possibile regolare correttamente l'apporto di ossigeno e fluido.

- Secondo le istruzioni, la miscela passa attraverso le griglie e quindi entra nello scomparto. Attraverso il processo è possibile formare una schiuma. All'uscita del distributore triplo deve essere installato anche un apposito ugello. Se l'installazione è stata eseguita a casa, in questa capacità viene utilizzata una marmitta dell'auto. In precedenza, nella sua struttura doveva essere introdotto un reticolo o altro materiale poroso.

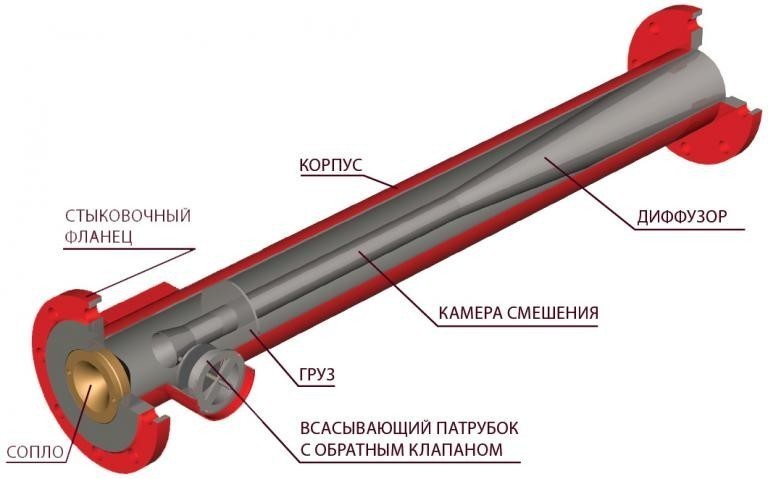

Componenti di un generatore di schiuma

Per garantire il funzionamento dell'unità, secondo la tecnologia, deve avere un compressore, miscelatori per schiuma e composizione di calcestruzzo, un elemento per distribuire e versare la soluzione negli stampi, nonché una pompa per pompare la composizione. Questi sono gli elementi principali che formano l'apparato, oltre a loro, è possibile la presenza di altri meccanismi ed elementi.

Per la produzione di un grande volume di materiali da costruzione, è possibile costruire un generatore di schiuma da una combinazione di dispositivi dello stesso tipo.

La potenza e le altre caratteristiche prestazionali dell'unità devono garantire un funzionamento continuo in ogni fase del processo tecnologico. L'opzione più semplice prevede l'assemblaggio dell'impianto basato su tre componenti: un generatore di schiuma, una betoniera e un compressore.Spesso tale unità viene utilizzata per realizzare una soluzione direttamente al momento della costruzione per le strutture di colata.

Il rapporto tra i parametri delle parti

Durante il montaggio dell'unità, è importante mantenere il rapporto necessario tra alcuni dei suoi componenti. Data la diminuzione del diametro della spirale quando viene estratta, è necessario garantire la differenza tra i diametri dell'anello esterno e del tubo del 12-15% (il diametro dell'anello è maggiore), nonché la differenza tra i diametri dell'anello interno ed esterno - 20%, a favore del diametro esterno

Questa differenza fornisce il rapporto ottimale per tubi con parametri diversi.

Caratteristiche e proprietà del calcestruzzo espanso

Il calcestruzzo espanso ha alcune proprietà che possono essere pienamente considerate i suoi vantaggi rispetto a una serie di altri materiali da costruzione:

Isolamento termico di alta qualità. Grazie alle celle riempite d'aria, il materiale ha un'elevata resistenza termica.

In inverno, questa qualità consente di risparmiare circa il 25% sui costi di riscaldamento Buona fluidità, che consente una colata facile e di alta qualità. Il calcestruzzo espanso non è influenzato dai fattori atmosferici e dalle influenze chimiche. Si tratta di un materiale praticamente senza età, resistente come una pietra, non marcisce, non teme l'umidità, ottime caratteristiche di resistenza.

La densità del calcestruzzo espanso di 400-1400 kg / cm³ consente di sopportare carichi di compressione nell'intervallo 10-100 kg / cm³. Tale accresciuta caratteristica permette di utilizzare questo materiale nella realizzazione di oggetti di minor peso volumetrico, il che porta ad una ancora maggiore resistenza termica delle pareti.A differenza di materiali come il polistirene e la lana minerale, il calcestruzzo espanso non perde la sua qualità nel tempo. Migliorano solo grazie alla lunga maturazione di questo materiale: dopo quattro mesi, la sua resistenza aumenta di una volta e mezza e dopo un paio di anni - più di due volte e mezzo rispetto al cemento cellulare invecchiato mensilmente. microclima ottimale.

Calcestruzzo espanso, le recensioni lo confermano, ha una buona permeabilità all'aria, permettendo alle pareti di respirare.Compatibilità ambientale. Non fa evaporare le sostanze nocive, in quanto è composto da materie prime naturali. Secondo questo indicatore, il calcestruzzo espanso è secondo solo al legno.

Ad esempio, l'indice di compatibilità ambientale per un mattone è 10, per il cemento cellulare - 2; mattone - 10; albero - 1; blocchi di argilla espansa - 20. Ottimo isolante acustico. Il materiale assorbe bene il suono senza rifletterlo, soprattutto i bassi rumori.Sicurezza antincendio. Il primo grado di resistenza al fuoco consente a una parete in cemento espanso di quindici centimetri di proteggere i locali dal fuoco per quattro ore.Le grandi dimensioni dei blocchi garantiscono facilità e velocità di installazione.

Cede facilmente alla lavorazione con l'utensile da taglio Elevata redditività. L'accuratezza delle dimensioni geometriche consente di applicare blocchi sulla colla, evitando i ponti freddi, il che consente di risparmiare sui costi di intonacatura e isolamento aggiuntivo. La leggerezza dei blocchi permette di risparmiare sulle fondamenta e sui pavimenti, facili da trasportare.

- Data: 01-03-2015Viste: 866Commenti: Voto: 44

L'installazione in calcestruzzo espanso fai-da-te è realizzata secondo una determinata tecnologia. Il prodotto finale del calcestruzzo espanso è un blocco di schiuma, costituito dai seguenti componenti:

- cemento; acqua; sabbia; agente schiumogeno.

Schema del generatore di schiuma.

Il calcestruzzo espanso fatto in casa è più economico di una controparte fabbricata in fabbrica. Il cemento è considerato il componente più costoso del calcestruzzo espanso, quindi il costo del prodotto finale dipende dalla sua scelta.

Generatore di schiuma fai-da-te per calcestruzzo espanso

L'acquisizione di questo modulo è la parte più costosa della produzione.

Scopo: convertire l'agente schiumogeno in schiuma, prima di inserirlo nella soluzione.

Il design del generatore di schiuma è costituito da tre nodi:

- modulo di alimentazione. Al suo interno viene versata una soluzione di agente schiumogeno. Questa funzione può essere eseguita da qualsiasi contenitore;

- modulo di conversione. La quintessenza dell'installazione è la trasformazione della schiuma;

- modulo di dosaggio. Fornisce la capacità di fornire schiuma a una soluzione di una determinata densità (determinata dalla marca del blocco di schiuma).

Schema di un generatore di schiuma per la produzione di calcestruzzo espanso

Schema del dispositivo di un generatore di schiuma per la produzione di calcestruzzo espanso

Per realizzare un generatore di schiuma avrai bisogno di: un tubo di metallo (2 spazi vuoti), una pompa, tubi flessibili, valvole. Anche una saldatrice. Più in dettaglio, i componenti sono specificati nella specifica, che accompagna il disegno del generatore di schiuma.

Assemblaggio di un generatore di schiuma per calcestruzzo espanso (schema-disegno)

Disegno di un generatore di schiuma per calcestruzzo espanso

1. Realizzazione di un generatore di schiuma

La particolarità del tubo di fabbrica del generatore di schiuma è che inizialmente ha un canale stretto, che poi si espande. Questa tecnica consente di aumentare la velocità di passaggio dell'emulsione attraverso il tubo. Quindi in uscita avrà la massima velocità possibile.

Realizzazione della camera di miscelazione

Saldare due tubi a uno dei tubi preparati. Inoltre, è consigliabile posizionarne uno (attraverso il quale verrà fornita l'aria) dall'estremità. E il secondo, destinato a fornire un'emulsione schiumosa, è saldato lateralmente (con un angolo di 90 °).

Entrambi i tubi di ingresso (estremità e laterale) sono forniti con due valvole:

intercettazione (consentendo di interrompere l'erogazione di agente schiumogeno);

regolazione (consentendo di regolare i parametri di alimentazione, modificare la pressione, la pressione, la quantità, ecc.).

In pratica, dopo aver regolato i parametri di alimentazione della miscela, le valvole di controllo non vengono utilizzate.

Nota. Il diametro del tubo laterale deve essere del 15-20% più grande del diametro del tubo terminale.

Produzione di cartucce di schiuma

Un tubo di derivazione è saldato al secondo tubo grezzo. È progettato per uscire dalla miscela finita. Si consiglia di dotare il tubo di uscita di un dispositivo a forma di imbuto per ridurre la velocità di uscita della miscela. Il filtro viene posizionato nel pezzo. Il cui scopo è la trasformazione dell'emulsione in schiuma. È possibile acquistare un filtro già pronto.

Ma la sua funzione con non meno successo può essere svolta da reti metalliche (spazzole) per la pulizia delle stoviglie.

Allo stesso tempo, quelli a spirale non sono adatti, solo quelli a filo. Queste maglie devono essere compattate il più strettamente possibile lungo l'intera lunghezza del tubo della cartuccia di schiuma. Per evitare che le particelle di rete volino fuori con la miscela, all'uscita del tubo è installato un "Ruff", all'interno del quale è installata una rondella a rete.

Collegamento della camera di miscelazione e della cartuccia di schiuma

Successivamente è necessario collegare la camera di miscelazione e la cartuccia di schiuma. Naturalmente, questo deve essere fatto in modo tale che i tubi saldati siano posti alle estremità opposte. Per garantire un aumento della velocità di passaggio della miscela di calcestruzzo espanso attraverso il tubo, è necessario installare tra di loro un ugello Laval o una lavatrice a getto. La sostituzione dell'ugello con un getto ridurrà l'efficienza del design del 30-40%, riducendo la velocità della miscela che lo attraversa. Tuttavia, è più economico, più facile da installare e può essere utilizzato come opzione temporanea. La posizione di installazione dell'ugello o del getto è mostrata nel diagramma.

Schema di un generatore di schiuma per calcestruzzo espanso utilizzando una rondella a getto

Il rapporto tra le dimensioni del generatore di schiuma per calcestruzzo espanso (profondità e diametro di ingresso)

Il rapporto tra le dimensioni del generatore di schiuma per il calcestruzzo espanso

2. Collegamento del compressore al tubo terminale della camera di miscelazione

Qualsiasi compressore è adatto al funzionamento, che fornirà una pressione di 6 atm. Utilizzando un compressore con un ricevitore, un riduttore di pressione e un manometro ti permetteranno di regolare la pressione.

Il materiale è stato preparato per il sito www.moydomik.net

3. Collegamento del contenitore della schiuma all'attacco laterale della camera di miscelazione

Il contenitore è installato sul pavimento, ad esso è collegato un tubo, attraverso il quale l'emulsione schiumosa (agente schiumogeno più acqua) verrà alimentata nel miscelatore spostandosi attraverso il tubo laterale.L'installazione di una piccola pompa (un normale "flusso" domestico consentirà di organizzare una fornitura più efficiente del concentrato di schiuma al generatore di schiuma. Tuttavia, per risparmiare denaro, l'offerta può essere organizzata per gravità.

Un agente schiumogeno per calcestruzzo espanso realizzato in un modo così semplice costerà molto meno di quello acquistato. E la schiuma risultante non sarà in alcun modo inferiore alla schiuma ottenuta dal generatore di fabbrica.

Attrezzatura semplice per realizzare blocchi di schiuma con le tue mani

Se hai l'attrezzatura giusta per la produzione di blocchi di schiuma e acquisti materie prime a prezzi competitivi, c'è la possibilità di raggiungere un alto livello di redditività. Inoltre, gli investimenti finanziari in tale produzione non richiedono enormi quantità di denaro.

Devi familiarizzare attentamente con il processo di produzione dei blocchi di cemento espanso e avvicinarti con competenza alla selezione delle attrezzature e sarai in grado di avviare la produzione di questo popolare materiale da costruzione.

Cosa serve per la produzione

È possibile produrre blocchi di cemento espanso, ma ciò richiede una serie di attrezzature e vari dispositivi:

- Cassaforma per la colata di calcestruzzo espanso e la formazione di blocchi di dimensioni specificate;

- Generatore di schiuma con parametri tecnici adeguati;

- Compressore;

- Betoniera con capacità sufficiente.

La presenza di un tale kit porta risultati eccellenti ai produttori: uno spostamento tipico è di 3 metri cubi di blocchi di cemento espanso. Quindi una settimana di lavoro attivo e produttivo e ci sarà un numero pronto di blocchi di cemento espanso per la costruzione di un muro portante.

Una delle unità importanti incluse nell'attrezzatura per la produzione di blocchi di schiuma è un generatore di schiuma che forma una soluzione di schiuma, che quindi entra nella cassaforma o negli stampi. Questa unità è più redditizia e più facile da fare da soli se si dispone dei componenti necessari.

È auspicabile avere un compressore trifase, poiché sviluppa più potenza, ma se non ce n'è, andrà bene una tensione elettrica standard.

Il classico generatore di schiuma è composto da:

- Realizzato con alloggiamento in rete metallica fine,

- Capacità del volume richiesto,

- kit di tubi flessibili,

- compressore.

Funzionamento del generatore di schiuma

Esiste un'attrezzatura autoassemblata per la produzione di blocchi di schiuma sotto forma di generatore di schiuma per miscelare l'agente schiumogeno con acqua e aria, quindi inviare la massa risultante attraverso le celle della rete metallica del corpo in un pre-preparato forme.

Nel processo di regolazione della qualità della schiuma, è necessario controllarne costantemente la consistenza, poiché le proprietà del blocco di cemento espanso dipenderanno da questo. Se la schiuma si diffonde troppo, è necessario apportare le modifiche necessarie ai componenti o al funzionamento del generatore di schiuma in modo che questo processo non si verifichi, altrimenti sarà difficile ottenere un blocco di schiuma geometricamente corretto.

E anche se il blocco di cemento espanso è ottenuto da schiuma sciolta, questo prodotto crollerà sotto leggeri carichi meccanici.

La composizione della soluzione utilizzata per produrre il calcestruzzo espanso include necessariamente cemento di alta qualità. Esistono diverse proporzioni per la produzione di blocchi di cemento espanso e dipendono dalla marca del cemento utilizzato e dalla densità del calcestruzzo. Se il calcestruzzo ha una densità di 300-500 per metro quadrato, è consentita una miscela senza sabbia.

Se la densità raggiunge i 600 chilogrammi per metro, sarà necessario l'uso di sabbia naturale. Sarà meglio per il prodotto finale se la sabbia è pre-vagliata.

Caratteristiche della produzione di blocchi di cemento espanso

Tutti i componenti devono essere inseriti nel miscelatore e il processo di miscelazione deve essere avviato, aggiungendo a turno le materie prime. La miscelazione inizia con cemento, acqua e sabbia, quindi la schiuma viene collegata al processo di produzione.

Il prodotto finale dipenderà dalla velocità di miscelazione dei materiali di partenza.Se si utilizza un miscelatore verticale, il processo di miscelazione dura 20 minuti e se si utilizza un tamburo con le palette, questa procedura si riduce di 10 volte.

Il produttore dovrà scegliere tra cassaforma e forme: come sarà più conveniente per lui e per quali scopi utilizzerà blocchi di cemento espanso. L'opzione della cassaforma richiede l'uso del taglio della massa che non si è completamente indurita in frammenti separati di uguali dimensioni.

È necessario avere segni sulla cassaforma o utilizzare altri strumenti di misura per tagliare i blocchi di cemento espanso esattamente senza errori significativi.

Quando si utilizzano forme di metallo o compensato, vi viene versato del cemento espanso ed è necessario attendere un po' finché la miscela non si indurisce e si forma un blocco di cemento espanso.

Per accelerare il processo di indurimento, è necessario utilizzare vari additivi e ambienti con un regime di temperatura adeguato.

Sarà molto più conveniente rimuovere i blocchi di schiuma congelati se viene fornito uno stampo pieghevole. Quindi puoi rimuovere il prodotto senza danneggiarne la superficie.

Attrezzatura

Dall'intero set di apparecchiature si possono distinguere le tipologie principali e quelle più comunemente utilizzate:

- generatore di schiuma;

- betoniera;

- Compressore;

- Betoniera in schiuma;

- Forme.

generatore di schiuma

Il generatore di schiuma svolge la funzione di produrre schiuma, sulla base della quale verrà prodotto successivamente il calcestruzzo espanso in qualsiasi tipo di betoniera.

Strutturalmente si compone di:

- vasca inferiore a servizio di una miscela di acqua e agente schiumogeno;

- serbatoio superiore per schiumogeno;

- valvole di controllo e di ingresso;

- tubo di aspirazione che genera schiuma.

Il dispositivo è collegato all'acqua (se non esiste un sistema di approvvigionamento idrico centralizzato, può essere riempito con secchi), il serbatoio superiore è riempito con un agente schiumogeno (qualsiasi, puoi anche farlo da solo, a volte vengono fornite istruzioni di fabbricazione con il dispositivo).

Successivamente, il dispositivo viene collegato al compressore, che crea pressione e la schiuma inizia a fuoriuscire dal tubo. La porosità può essere regolata mediante valvole di scarico.

betoniera

Betoniera.

Betoniera.

Si tratta di un dispositivo per la miscelazione forzata di ingredienti (sabbia, acqua, ghiaia, cemento) al fine di preparare un impasto omogeneo pronto all'uso.

Le betoniere si dividono in:

- Gravità;

- Con miscelazione forzata dei materiali.

In un mixer a gravità, gli ingredienti ruotano in un tamburo, dotato di lame all'interno. Durante la rotazione, i materiali entrano in collisione con le lame, mescolandosi.

In una betoniera con miscelazione forzata dei materiali, i componenti sono in un tamburo fisso. Le lame montate su un albero ruotano nel tamburo.

Secondo il metodo di installazione, le betoniere sono suddivise in:

- Stazionario;

- Mobile.

I dispositivi con una capacità di soluzione pronta superiore a 660 litri sono generalmente fissi. Fino a 65 l sempre mobile. Da 330 l a 500 sia mobili che fissi.

A seconda della natura del lavoro, le betoniere sono ad azione continua e ciclica. Nel caricamento ciclico avviene in porzioni, e nel caricamento continuo dei materiali e l'uscita della miscela avviene costantemente.

Betoniera in schiuma

Progettato per la produzione di cemento cellulare. Viene utilizzato per la produzione di blocchi con il metodo della tecnologia della pressione della schiuma.

Combina tre funzioni:

- Produce miscelazione;

- Genera schiuma;

- Funziona come una pompa per trasportare la schiuma nel sito di installazione.

Pertanto, questa è l'unità più completa per la produzione di calcestruzzo espanso. Combina le funzioni di un generatore di schiuma, una betoniera e un compressore.

Macchine edili per la produzione di calcestruzzo espanso

Per la produzione indipendente di calcestruzzo espanso, sono necessarie apparecchiature industriali affidabili che funzionino per anni e portino profitto ai proprietari.Pertanto, è consigliabile acquistare attrezzature da costruzione per la produzione di calcestruzzo espanso da imprese di costruzione di macchine e non da "artigiani" per un anno di lavoro. Sì, il prezzo delle apparecchiature industriali "morde", ma si giustifica con l'elevata produttività e l'eccellente qualità del calcestruzzo espanso risultante. Ma dopotutto, i blocchi di schiuma sono già successivamente realizzati in calcestruzzo espanso. Quindi, con quale qualità produrremo calcestruzzo espanso, i blocchi di schiuma avranno la stessa qualità. E chi ha bisogno di blocchi di bassa qualità? Nessuno!

L'articolo La scelta dell'attrezzatura per la produzione di calcestruzzo espanso e blocchi di schiuma ti aiuterà a scegliere l'attrezzatura giusta.

Attrezzature per la produzione di calcestruzzo espanso - composizione

L'attrezzatura per la produzione di calcestruzzo espanso comprende:

|

POSA PER LA PRODUZIONE DI CALCESTRUZZO SCHIUMA

creato sulla base di un miscelatore industriale (soffiante pneumatico) di miscele di calcestruzzo VB-06719 per la preparazione di una miscela di calcestruzzo espanso e la sua fornitura al luogo di posa. USATO PER COSTRUZIONE MONOLITICA prezzo 380.000 rubli. |

|

GENERATORE DI SCHIUMA

progettato per l'alimentazione continua di schiuma all'impianto per la produzione di calcestruzzo espanso. La schiuma si forma fornendo una soluzione di schiuma e aria al modulo schiumogeno. prezzo 50 000 rubli. |

|

COMPRESSORE

progettato per fornire aria compressa al generatore di schiuma per la produzione di schiuma e all'impianto per l'emissione di calcestruzzo espanso. |

|

SERBATOIO D'ACQUA

è destinato alla preparazione e conservazione di una soluzione schiumosa aggiungendo un agente schiumogeno all'acqua nella proporzione richiesta.

È costituito da un contenitore cubico in polietilene. L'esterno ha una cassa di metallo. Nella parte inferiore sono presenti i rubinetti di scarico, nella parte superiore sono presenti i bocchettoni di riempimento. Montato su bancale di legno. prezzo 10 000 rubli. |

Il prezzo del kit è di 515.000 rubli.

Attrezzature per la produzione di calcestruzzo espanso - consegna, installazione

Sulla base della qualità dell'attrezzatura e di molti anni di esperienza nella produzione di attrezzature per la produzione di calcestruzzo espanso, i rappresentanti dell'azienda ti consiglieranno su tutte le questioni relative all'organizzazione della produzione di blocchi di cemento espanso. Ti verrà chiesto quale attrezzatura aggiuntiva devi utilizzare nella tua produzione.

Stroysnabzhenie LLC eseguirà l'intera gamma di servizi relativi all'ordine: consegna su strada, installazione e lancio di attrezzature per l'edilizia, nonché la sua ulteriore manutenzione. Aiuterà a formare il personale per lavorare sulle apparecchiature e per studiare la tecnologia di produzione del calcestruzzo espanso.

SI CONSIGLIA DI ACQUISTARE:

Attrezzatura da taglio per la produzione di blocchi di schiuma

Utilizzo di stampi in metallo già pronti

L'uso di stampi in metallo già pronti per il calcestruzzo espanso facilita notevolmente il processo di costruzione, perché non sarà necessario perdere tempo a realizzare il proprio stampo. Ma in questo caso, devi considerare che dovrai spendere dei soldi per l'acquisto.

Quando si utilizza una forma standard, si ottengono blocchi di determinate dimensioni - 300x600x200 mm, per regolarli in modo da ottenere blocchi di design speciali, vengono utilizzate seghe a nastro.

Prima di utilizzare le forme, vengono lubrificate con una composizione speciale che non contiene olio.

L'uso di stampi in metallo finiti ha i suoi vantaggi:

- Il loro semplice smontaggio consente di rimuovere rapidamente i blocchi finiti.Grazie alle esatte forme geometriche, i blocchi realizzati sono uniformi e identici.Le strutture metalliche hanno un sistema di montaggio pieghevole, quindi non occupano molto spazio durante il trasporto.Le forme metalliche sono durevole che richiede calcestruzzo espanso per un importo di 1,08 m³.