Contenuto

-

diapositiva 1

Studente: Plekhanov A.G.

Gruppo: ZOSb-0901

Relatore: Goncharov V.S. -

diapositiva 2

-

diapositiva 3

I metodi chimici di trattamento delle acque reflue comprendono la neutralizzazione, l'ossidazione e la riduzione. Sono utilizzati per rimuovere le sostanze solubili e nei sistemi chiusi di approvvigionamento idrico. Il trattamento chimico viene talvolta effettuato come preliminare al trattamento biologico o successivamente come metodo di post-trattamento delle acque reflue.

G

-

diapositiva 4

Le acque reflue contenenti acidi minerali o alcali vengono neutralizzate prima di essere scaricate nei corpi idrici o prima di essere utilizzate nei processi tecnologici. Le acque con pH = 6,5 ... 8,5 sono considerate praticamente neutre.

La neutralizzazione può essere effettuata in vari modi: miscelando acque reflue acide e alcaline, aggiungendo reagenti, filtrando acque acide attraverso materiali neutralizzanti, assorbendo gas acidi con acque alcaline o assorbendo ammoniaca con acque acide. Durante il processo di neutralizzazione possono formarsi precipitazioni. -

diapositiva 5

I metodi biochimici vengono utilizzati per purificare le acque reflue domestiche e industriali da molte sostanze organiche disciolte e alcune inorganiche (acido solfidrico, solfuri, ammoniaca, nitriti). Il processo di purificazione si basa sulla capacità dei microrganismi di utilizzare queste sostanze per la nutrizione nel processo della vita, poiché le sostanze organiche sono una fonte di carbonio per i microrganismi.

-

diapositiva 6

6.3.2. Ossidazione degli inquinanti delle acque reflue

I seguenti agenti ossidanti sono usati per il trattamento delle acque reflue; cloro gassoso e liquefatto, biossido di cloro, clorato di calcio, ipocloriti di calcio e sodio, permanganato di potassio, bicromato di potassio, perossido di idrogeno, ossigeno atmosferico, acidi perossosolforici, ozono, pirolusite, ecc.

Durante il processo di ossidazione, i contaminanti tossici contenuti nelle acque reflue, a seguito di reazioni chimiche, passano in quelli meno tossici, che vengono rimossi dall'acqua. -

Diapositiva 7

I metodi di trattamento riduttivo delle acque reflue vengono utilizzati per rimuovere i composti di mercurio, cromo e arsenico dalle acque reflue.

Durante il processo di purificazione, i composti inorganici del mercurio vengono ridotti a mercurio metallico, che viene separato dall'acqua mediante decantazione, filtrazione o flottazione. Per ridurre il mercurio e i suoi composti vengono utilizzati solfuro di ferro, boroidruro di sodio, idrosolfito di sodio, idrazina, polvere di ferro, acido solfidrico e polvere di alluminio.

Il modo più comune per rimuovere l'arsenico dalle acque reflue è precipitarlo sotto forma di composti poco solubili con anidride solforosa. -

Diapositiva 8

Per rimuovere i composti di mercurio, cromo, cadmio, zinco, piombo, rame, nichel, arsenico e altre sostanze dalle acque reflue, i metodi di trattamento dei reagenti più comuni, la cui essenza è convertire le sostanze solubili in acqua in sostanze insolubili aggiungendo vari reagenti , seguita dalla loro separazione dall'acqua sotto forma di precipitazione.

Calcio e idrossidi di sodio, carbonato di sodio, solfuri di sodio e vari rifiuti sono usati come reagenti per rimuovere gli ioni di metalli pesanti dalle acque reflue. -

Diapositiva 9

Noti metodi aerobici e anaerobici di trattamento biochimico delle acque reflue. Il metodo aerobico si basa sull'uso di gruppi di organismi aerobici, la cui vita richiede un apporto costante di ossigeno e una temperatura di 20...40°C. Nel trattamento aerobico, i microrganismi vengono coltivati in fanghi attivi o biofilm. I metodi di purificazione anaerobica procedono senza accesso all'ossigeno; sono utilizzati principalmente per la neutralizzazione dei sedimenti.

-

Diapositiva 10

Metodi di trattamento delle acque reflue termiche

I metodi termici neutralizzano le acque reflue che contengono

sali minerali di calcio, magnesio, sodio, ecc., nonché sostanze organiche

stva.Tali acque reflue possono essere neutralizzate:

- concentrazione delle acque reflue con successivo rilascio della soluzione

sostanze attive;

— ossidazione delle sostanze organiche in presenza di un catalizzatore;

— ossidazione in fase liquida di sostanze organiche;

- smaltimento incendi.

Visualizza tutte le diapositive

Elaborazione elettromeccanica

L'essenza della lavorazione elettromeccanica sta nel fatto che una corrente di alta potenza e bassa tensione viene fatta passare attraverso la superficie di contatto dell'utensile e del pezzo. Le sporgenze delle microrugosità dello strato superficiale sono soggette a un forte riscaldamento e sotto la forza dell'utensile vengono deformate e levigate e lo strato superficiale viene rafforzato grazie alla rapida rimozione del calore nella massa del metallo e al rapido raffreddamento. In questo caso, il riscaldamento alle temperature di trasformazione di fase è una condizione necessaria per le modalità di lavorazione dell'indurimento.

L'effetto indurente si ottiene grazie al fatto che si ottengono velocità di riscaldamento e raffreddamento ultraveloci e si ottiene un alto grado di raffinamento del grano.

La lavorazione elettromeccanica è caratterizzata dalle seguenti caratteristiche:

- l'impatto termico e di forza sullo strato superficiale viene eseguito contemporaneamente;

- il rilascio di calore nella zona di contatto tra l'utensile e il pezzo è una conseguenza dell'azione di due fonti di calore: esterna e interna;

- il ciclo termico (riscaldamento, mantenimento e raffreddamento) è molto breve e si misura in frazioni di secondo.

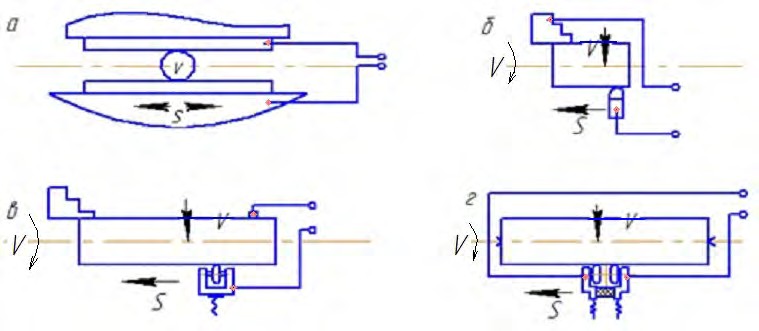

Esistono vari modi per fornire corrente elettrica al punto di contatto tra l'utensile e il pezzo (Fig. 2).

Figura 2 - Modalità di erogazione della corrente elettrica: a - tramite un contatto fisso; b - tramite elementi rotanti delle apparecchiature; in - attraverso il rullo; d - tramite doppi rulli

Ciascuno degli attuali metodi di fornitura ha i suoi vantaggi e svantaggi. A seconda dello scopo e del tipo di attrezzatura per la lavorazione elettromeccanica, possono essere utilizzate macchine per tornitura, fresatura, foratura e altre macchine per il taglio dei metalli. Esistono le seguenti modalità di tempra elettromeccanica.

Modalità di tempra, che implica un'elevata densità di corrente superficiale (700...1500 A/mm²), una bassa velocità di lavorazione (0,5...5 m/min) e bassi requisiti per i parametri di rugosità. Nello strato superficiale si forma martensite finemente dispersa e non ci sono deformazioni plastiche significative.

La modalità di rafforzamento medio viene effettuata ad una densità di corrente superficiale di 800 A/mm² ed è caratterizzata dalla presenza di una struttura ferritico-martensitica e da notevoli deformazioni dello strato superficiale. Le velocità di elaborazione sono approssimativamente uguali o leggermente superiori alle velocità in modalità difficile.

La modalità di finitura è caratterizzata dall'assenza di trasformazioni di fase, bassa densità di corrente superficiale ed elevate velocità di lavorazione (10..120 m/min). Usato per l'indurimento superficiale. Ciò consente di ottenere prestazioni elevate.

Le modalità ottimali di tempra elettromeccanica consentono di ottenere non solo i parametri di rugosità richiesti, ma anche di ottenere una struttura completa dello strato superficiale con una maggiore resistenza all'usura.

Le sollecitazioni residue di compressione nello strato superficiale dovute alle forze di deformazione hanno un effetto rinforzante su vari tipi di carichi di rottura. L'indurimento degli strati superficiali ne aumenta la resistenza alla corrosione. Ciò è spiegato non solo dall'elevato grado di indurimento, dalla struttura speciale e dalla dispersione dello strato superficiale, ma anche dalla combinazione di proprietà fisiche e meccaniche favorevoli di questo strato.

In connessione con l'aumento delle proprietà operative, è consigliabile utilizzare la tempra elettromeccanica per un'ampia gamma di parti che operano in varie condizioni di attrito da usura.

Lavorazione abrasiva magnetica

L'essenza della lavorazione magnetico-abrasiva è la rimozione abrasiva del sovrametallo creando un campo magnetico direttamente nella zona di taglio da una fonte esterna.Come utensili abrasivi vengono utilizzati: polveri magnetiche abrasive, sospensioni abrasive, fluidi magnetici reologici.

Il movimento di un pezzo di metallo in un campo magnetico è accompagnato dalla comparsa di correnti di induzione di direzione alternata durante l'inversione ripetuta della magnetizzazione.

Il taglio abrasivo con l'imposizione di questi fenomeni ha una serie di caratteristiche. Come risultato degli effetti magnetici ed elettroplastici, le caratteristiche di resistenza del materiale lavorato cambiano, principalmente nello strato vicino alla superficie. Si riducono le forze richieste per il taglio e la levigatura plastica della superficie lavorata; sono facilitate le condizioni per la formazione di una superficie con piccoli parametri di rugosità e con una maggiore area di appoggio.

La carica elettrica della superficie trattata intensifica i fenomeni elettrochimici. Ciò spiega l'elevata efficienza dell'uso di fluidi da taglio chimicamente e tensioattivi nei processi di lavorazione dell'abrasivo magnetico rispetto ai tipi tradizionali di lavorazione dell'abrasivo.

Le caratteristiche meccaniche della lavorazione dell'abrasivo magnetico sono:

- contatto continuo della polvere con la superficie trattata, che consente di aumentare la precisione delle dimensioni e della forma geometrica, nonché di ridurre i carichi ciclici sul sistema "macchina - attrezzatura - utensile - parte";

- l'assenza di un fissaggio rigido della grana abrasiva nel fascio, contribuisce al livellamento spontaneo dell'utensile di taglio rispetto alla superficie da trattare;

- la capacità di controllare la rigidità dell'utensile consente di regolare la rimozione del metallo dalla superficie di formatura;

- l'assenza di attrito del legante sulla superficie del prodotto riduce notevolmente la temperatura nella zona di trattamento abrasivo e la rugosità Ra da 1,25 ... 0,32 a 0,08 ... 0,01.

La polvere abrasiva magnetica viene utilizzata nei processi di lavorazione dell'abrasivo magnetico. Il campo magnetico viene creato utilizzando speciali induttori magnetici. Sulla superficie attiva degli induttori magnetici e nell'intercapedine di lavoro, la polvere è trattenuta dalle forze del campo magnetico e dalle forze di attrito della polvere contro la superficie dell'induttore. Le forze richieste per il taglio abrasivo vengono create a causa della compressione del mezzo in polvere nell'area di lavoro da forze magnetiche e pressioni del distanziatore. Le forze di attrito nel contatto della polvere con il pezzo creano una pressione aggiuntiva nel mezzo in polvere e ai suoi limiti.

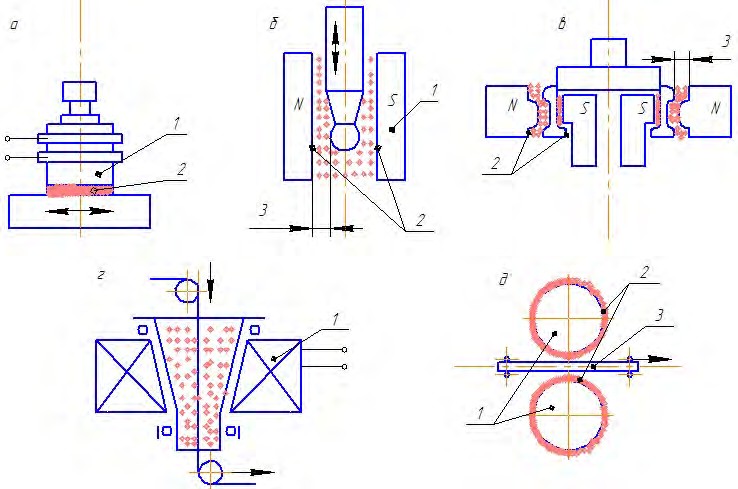

Gli schemi di lavorazione magnetico-abrasivo sono mostrati in Figura 3.

Figura 3 - Schemi di trattamento polvere magnetico-abrasivo: a - superfici piane; b - superfici cilindriche esterne di rivoluzione con polvere nell'area di lavoro; c - superfici esterne ed interne sagomate con polvere negli spazi di lavoro; g - filo tirando attraverso un imbuto rotante; e - materiale in fogli; 1- induttore magnetico; 2 – superficie attiva; 3 - gap lavorativo

La lavorazione magnetico-abrasiva viene effettuata su macchine specializzate dotate di speciali attrezzature tecnologiche per MAO. Il design delle macchine presuppone la presenza di azionamenti per il lavoro e movimenti ausiliari, un induttore magnetico, una tramoggia polvere con dosatore, un dispositivo per la pulizia dell'area di lavoro dalla polvere di scarto.

Il trattamento con polvere abrasiva magnetica viene utilizzato nelle operazioni tecnologiche di finitura per la lucidatura delle superfici, la pulizia delle stesse da ossido e film chimici, la rimozione di piccole bave, l'arrotondamento dei bordi, la finitura e l'indurimento di utensili da taglio e stampaggio.

Visualizzazioni:

277

Metodo di taglio

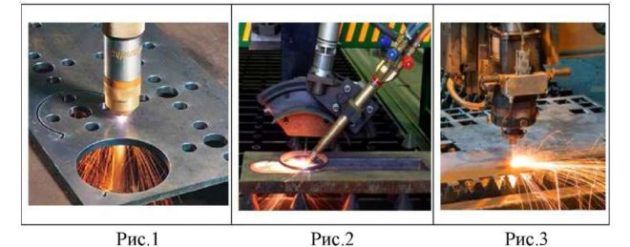

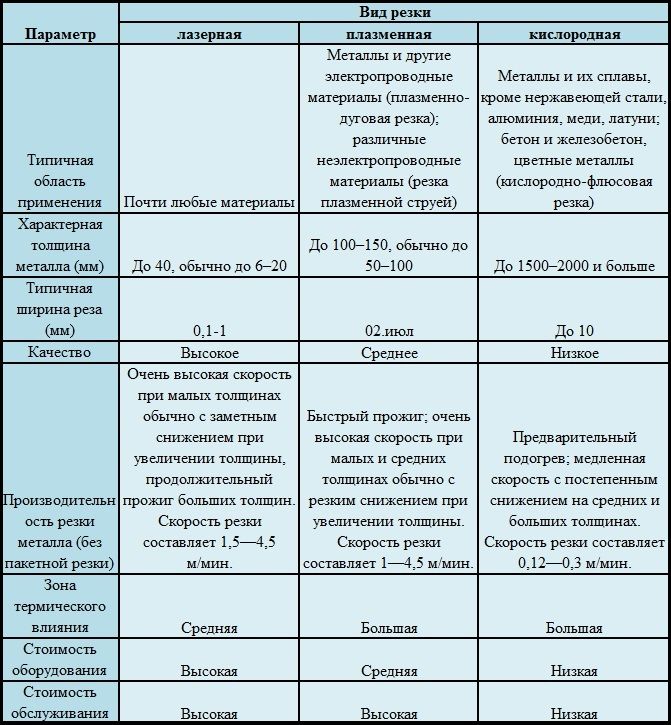

Il taglio dei metalli è uno dei metodi che consente di elaborare elementi meccanicamente su diversi tipi di dispositivi. La cosa più difficile è lavorare con varietà colorate di materiale difficili da deformare. In precedenza, per tagliarli veniva utilizzata la lavorazione al plasma. Ma con l'avvento del laser, questo metodo ha perso la sua rilevanza.

Attualmente viene utilizzato un laser a fibra, che consente di elaborare il materiale in altri modi, ad esempio la foratura o l'incisione. Esistono diversi tipi di taglio dei metalli:

- girare;

- perforazione;

- piallatura;

- fresatura;

- macinazione.

Principi di tornitura e foratura. Quando si gira una parte, le sue dimensioni praticamente non cambiano. La tornitura comporta la lavorazione al tornio o altri tipi di dispositivi, comprese la foratura e la rettifica.

La perforazione viene utilizzata per creare un foro che modifica l'aspetto di una parte. Questo metodo meccanico può essere eseguito su qualsiasi dispositivo. La condizione principale è la presenza di un trapano e di una morsa in cui è installato il pezzo.

Dettagli di piallatura. La piallatura viene eseguita su una speciale pialla dotata di fresa. La complessità di questo tipo di lavorazione risiede nella necessità di calcoli accurati delle corse a vuoto e di lavoro che consentano alla fresa di entrare e uscire dal pezzo.

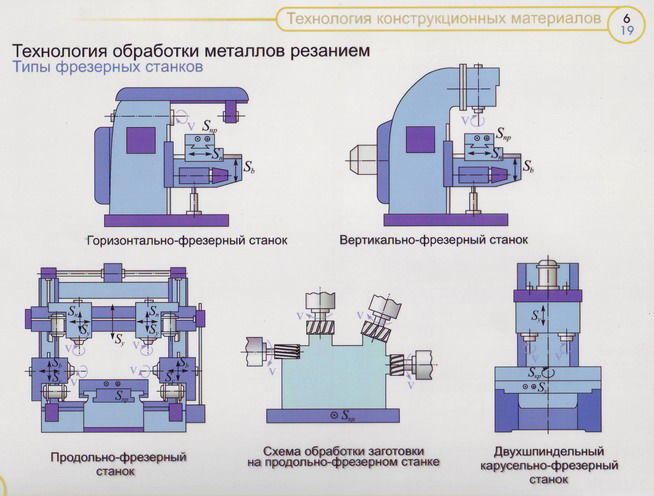

Metodi di macinazione e macinazione. La fresatura è un metodo meccanico complesso che viene eseguito su una fresatrice orizzontale. Il pezzo viene fissato sul piano di lavoro e quindi lavorato utilizzando una fresa che agisce sul pezzo ad angolo.

La rettifica del metallo è la fase finale, che consente di conferire alla superficie del pezzo la levigatezza necessaria e rimuovere lo strato in eccesso. La rettifica non richiede dispositivi speciali. L'aspetto finale del pezzo può essere dato indipendentemente utilizzando una mola. In condizioni di produzione, le rettificatrici vengono utilizzate per questi scopi. Le parti cilindriche sono lavorate in rotazione movimenti rettilinei e circolari alimentazione. Nel caso di un pezzo piatto, la rettifica del metallo viene eseguita solo in avanti.

Video correlato: Lavorazione di precisione dei metalli

https://youtube.com/watch?v=ZyqCmfg8aBQ

Una selezione di domande

- Mikhail, Lipetsk — Quali dischi dovrebbero essere usati per il taglio dei metalli?

- Ivan, Mosca — Qual è il GOST della lamiera d'acciaio laminata?

- Maksim, Tver — Quali sono i migliori rack per lo stoccaggio di prodotti in metallo laminati?

- Vladimir, Novosibirsk — Cosa significa la lavorazione ad ultrasuoni dei metalli senza l'uso di sostanze abrasive?

- Valery, Mosca — Come forgiare un coltello da un cuscinetto con le proprie mani?

- Stanislav, Voronezh — Quali attrezzature vengono utilizzate per la produzione di condotti dell'aria in acciaio zincato?

Caratteristiche generali degli agenti antimicrobici

Significativo

il numero di malattie umane causate

batteri, virus, funghi, spirochete e

anche alcuni elminti. Sostanze

che neutralizzano gli agenti patogeni

ambiente o nel corpo

umani sono chiamati antimicrobici

si intende.

farmacologico

l'effetto delle sostanze in questo gruppo è

batteriostatico (la capacità

smettere di crescere e riprodursi

microrganismi) o battericida

(proprietà di neutralizzare i microrganismi).

Antimicrobico

i fondi sono divisi in due gruppi:

IO.

Antisettico e disinfettante

strutture.

droghe,

non mostrano attività antimicrobica selettiva

azioni e hanno una tossicità significativa

per una persona.

Antisettico

i mezzi possono portare alla morte

o smettere di crescere e svilupparsi

microrganismi sulla superficie del corpo

umano (pelle o membrane mucose).

Disinfezione

significa neutralizzare gli agenti patogeni

microrganismi nell'ambiente, loro

utilizzato per il trattamento della stanza

biancheria, stoviglie, strumenti medici,

attrezzature, articoli per la cura del paziente.

Classificazione

antisettico e disinfettante

fondi

IO.

Antisettico e disinfettante

mezzi di natura inorganica

1.

Alogeni (alogenuri)

1.1.

Preparati contenenti cloro - cloro

calce, cloramina B, clorexidina

digluconato, cloantoina, ipoclorito di sodio

1.2.

Preparazioni contenenti iodio - soluzione di iodio

alcool, iodonato, iodoformio

(triiodometano), soluzione di Lugol, iodio-dicerina,

iodinolo, povidone-iodio (betadina)

2.

Agenti ossidanti - soluzione di perossido di idrogeno

(perossido di idrogeno) diluito e

concentrato, permanganato di potassio,

benzoil pe-idrossido (idrossi 5, 10)

3.

Acidi e basi - acido borico,

acido benzoico, soluzione di ammoniaca,

tetraborato di sodio (borace)

4.

Sali di metalli pesanti - dicloruro di mercurio

(sublimare), nitrato d'argento, collargol,

protargol, solfato di zinco, dermatolo,

xeroformio

II.

Antisettico e disinfettante

mezzi di origine biologica

1.

Fenoli - fenolo puro (acido fenico),

catrame di betulla, resorcina, tricresolo,

policresulene (vagotile)

2.

Catrame e resine - ittiolo (ichthammol), vinizolo

3.

Coloranti: verde brillante,

blu di metilene, etacridina lattato

(rivano)

4.

Derivati del nitrofurano - furatsilin

(Nitrofural), furoplast, furagin

(furazidina)

5.

Aldeidi e alcoli - alcool etilico,

formaldeide (formalina), Lisoformio

6.

Detergenti - sapone verde, Zerigel,

etonio, decametossina (septefril),

miramistina.

II.

Farmaci chemioterapici.

droghe,

che forniscono selettività

attività antimicrobica, mostra

ampia gamma di terapie

le loro azioni sono usate per trattare e

prevenzione delle malattie infettive.

Descrizione generale del processo tecnologico

La lavorazione dei pezzi grezzi può essere eseguita in due modi:

- pressione (senza asportazione truciolo);

- taglio (con asportazione di truciolo).

Nel primo caso, il materiale riceve la forma e il volume desiderati dalla forza dell'utensile, ad esempio la forgiatura. Nel secondo caso, gli strati superficiali (indennità) vengono rimossi da esso, ad esempio fresatura, piallatura, rettifica.

La lavorazione dei metalli è una delle fasi per ottenere un prodotto finito da un pezzo e richiede la preparazione preliminare di una mappa tecnologica che indichi le dimensioni e le classi di precisione richieste. Sulla base della mappa tecnologica viene redatto un disegno del materiale finito, che indica anche le dimensioni e le classi di precisione.

https://youtube.com/watch?v=WmTQqaIKFNc

Taglio meccanico vibratorio

La lavorazione a vibrazione sovrapposta sta diventando sempre più diffusa. Ci sono due direzioni di imposizione della vibrazione. La prima direzione è associata allo smorzamento delle vibrazioni sfavorevoli durante la lavorazione, che causano una diminuzione della qualità della superficie, della precisione di lavorazione e della durata dell'utensile. Questa direzione è di particolare importanza quando si tagliano materiali difficili da tagliare.

La seconda direzione è connessa con il raggiungimento di un effetto positivo nel processo di imposizione delle vibrazioni. L'uso del taglio vibratorio fornisce un'efficace rottura del truciolo, nonché un significativo miglioramento della lavorabilità di una varietà di materiali.

Le caratteristiche fisiche generali del taglio con vibrazione sono:

- aumento periodico a breve termine della velocità di taglio;

- carico ciclico variabile sul materiale deformabile;

- riduzione delle forze di attrito sulle superfici di contatto dell'utensile con trucioli e pezzo;

- maggiore efficienza nell'uso del fluido da taglio.

Nella direzione di azione, le vibrazioni possono essere assiali, radiali o tangenziali.

Il taglio con vibrazioni assiali viene utilizzato per la rottura dei trucioli. Le caratteristiche principali del taglio vibratorio con oscillazioni assiali sono una grande variazione degli avanzamenti (spessore del taglio) in un ciclo di oscillazioni dell'utensile, nonché un cambiamento significativo negli angoli di taglio di lavoro. In tutti i casi, durante la tornitura, la profondità di usura della superficie anteriore delle frese diminuisce.

L'uso più efficace del taglio a vibrazione assiale è durante la perforazione, durante la quale le condizioni per la frantumazione e la rimozione dei trucioli sono notevolmente migliorate.Nella perforazione convenzionale, nel processo di spostamento lungo la scanalatura elicoidale, i trucioli si inceppano e formano periodicamente dei tappi, il che rende necessario arrestare ed estrarre il trapano dal foro. Questa circostanza complica l'automazione della perforazione.

Insieme alla possibilità di automazione, la perforazione vibrante può aumentare la produttività di 2,5 volte e aumentare la durata dell'utensile di tre volte.

Il taglio con vibrazione radiale influisce negativamente sui risultati della lavorazione: i parametri di rugosità aumentano, poiché il movimento del tagliente durante la vibrazione è fissato direttamente sulla superficie lavorata. Anche le condizioni di lavoro del tagliente sono insoddisfacenti, poiché un grande carico durante il movimento oscillatorio viene percepito dal tagliente, di conseguenza vi è una maggiore usura e scheggiatura dei bordi.

Il taglio con oscillazioni tangenziali, cioè con oscillazioni nella direzione della velocità di taglio circonferenziale, viene utilizzato per aumentare notevolmente la produttività e la durata dell'utensile. Il metodo ha mostrato risultati positivi in tornitura, fresatura, alesatura, filettatura, rettifica, affilatura di utensili abrasivi.

Attrezzatura usata

La lavorazione viene utilizzata in imprese specializzate dotate di un numero sufficiente di impianti di produzione e delle attrezzature necessarie.

Per rimuovere gli strati superficiali, il prodotto viene lavorato su tornio e fresatrici. I più popolari tra loro sono:

- centri di tornitura CNC;

- fresatrici verticali.

Nuovi modelli di accessori di lavoro consentono di mantenere un'elevata precisione della geometria e rugosità superficiale.

Le attrezzature che consentono di elaborare meccanicamente il materiale sono presentate in un'ampia varietà. Ogni azienda decide autonomamente sulla necessità di acquistare un particolare dispositivo. Ad esempio, in alcuni settori vengono installate macchine rotative in grado di lavorare prodotti fino a 9 metri di diametro.

- fresatura;

- dentatura degli ingranaggi;

- perforazione radiale;

- perforazione orizzontale;

- perforazione verticale.

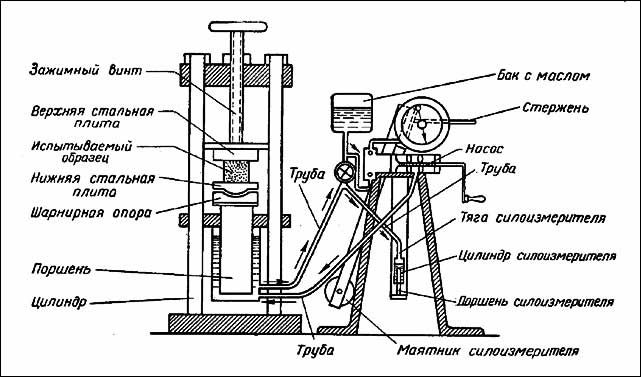

Attrezzatura per il trattamento della pressione

La forgiatura può essere eseguita a mano usando martello e incudine. Il metodo meccanico consiste nell'utilizzare una pressa abbassata su una superficie metallica riscaldata.

Entrambi i dispositivi sono meccanici. Ma il martello colpisce, a causa della quale la superficie lavorata assume la forma desiderata, e la pressa esercita una pressione.

Il martello può essere dei seguenti tipi:

- vapore;

- vapore-aria;

- cadente;

- primavera.

Esistono anche diversi tipi di dispositivo di pressatura:

- idraulico;

- vapore-idraulico;

- vite;

- attrito;

- eccentrico;

- manovella;

- primavera.

Prima di procedere con il trattamento a pressione, la superficie del metallo viene riscaldata. Tuttavia, negli ultimi anni, al posto dell'esposizione a caldo, viene più spesso utilizzata l'esposizione a freddo, chiamata stampaggio. Lo stampaggio è adatto per lavorare con qualsiasi tipo di metallo. Consente di conferire al prodotto la forma desiderata senza intaccare le caratteristiche fisiche del materiale.

I tipi più popolari di stampaggio includono:

- piegatura;

- allungamento;

- compressione;

- modanatura;

- instabilità;

- smontaggio.

La piegatura viene utilizzata per modificare la forma assiale di un elemento metallico e viene eseguita utilizzando una morsa montata su stampi di piegatura e presse. Lo stretching viene eseguito su un filatoio e viene utilizzato per creare prodotti complessi. Per compressione, la sezione trasversale della parte con la cavità viene ridotta. La modellatura viene utilizzata per creare elementi di forme spaziali. Per eseguire questi lavori vengono utilizzati stampi di formatura speciali.

Presentazione sul tema Metodi biologici di trattamento delle acque reflue. Il principio del trattamento biologico delle acque reflue è che, in determinate condizioni, i microbi sono in grado di scomporre la materia organica. trascrizione

1

Metodi biologici di trattamento delle acque reflue

2

Il principio del trattamento biologico delle acque reflue è che, in determinate condizioni, i microbi sono in grado di scomporre la materia organica in sostanze semplici, come acqua, anidride carbonica, ecc.

3

I metodi biologici di trattamento delle acque reflue possono essere suddivisi in due tipi, a seconda dei tipi di microrganismi coinvolti nel trattamento degli inquinanti delle acque reflue: 1. metodi biologici aerobici di trattamento delle acque reflue industriali e domestiche (i microrganismi necessitano di ossigeno per la loro attività vitale) senza ossigeno).

4

I metodi di trattamento delle acque reflue che coinvolgono i batteri aerobici sono suddivisi in base al tipo di serbatoio in cui le acque reflue vengono ossidate. Il contenitore può essere un biopond, un filtro biologico o un campo di filtrazione.

5

Principi di funzionamento dei metodi di trattamento aerobico: a) con fanghi attivi (aerotank); b) con biofilm (biofiltri), c) con fanghi attivi e biofilm (bioten).

6

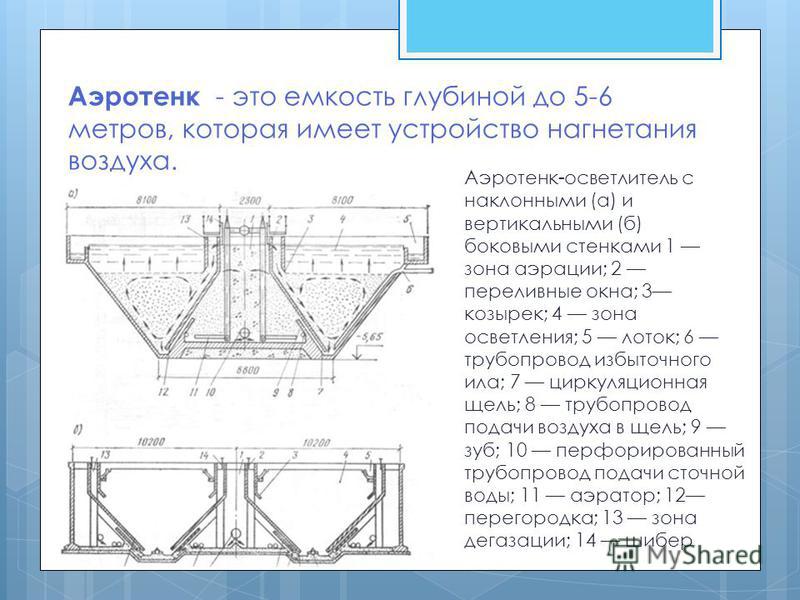

Un aerotank è un container profondo fino a 5-6 metri, che ha un dispositivo di iniezione d'aria. Chiarificatore aerotank con pareti laterali inclinate (a) e verticali (b) 1 zona di areazione; 2 finestre di troppopieno; 3 visiera; 4 zona di chiarificazione; 5 vassoi; 6 tubazione fanghi in eccesso; 7 divario circolatorio; 8 tubazioni per l'alimentazione dell'aria allo slot; 9 denti; 10 condotte di alimentazione delle acque reflue perforate; 11 aeratore; 12 partizioni; 13 zona di degasaggio; 14 cancello

7

I dislocatori aerotank sono utilizzati per trattare le acque reflue domestiche e industriali con una concentrazione di inquinanti in termini di BODp non superiore a 500 mg / dm 3.

8

Gli aerotank-mixer (aerotank di miscelazione completa) sono caratterizzati da un'erogazione uniforme di acqua di sorgente e fanghi attivi lungo la lunghezza della struttura e da una rimozione uniforme della miscela di fanghi.

9

Filtro biologico Un filtro biologico è un contenitore riempito di materiale grossolano. Colonie di microrganismi vivono sulle particelle di questo materiale.

10

In un biofiltro convenzionale, possono essere eseguiti processi di nitrificazione e denitrificazione insieme alla biodegradazione delle sostanze organiche delle acque reflue. i nitrificatori trasformano l'azoto ammonico in azoto di nitriti e nitrati i denitrificatori trasformano l'azoto nitrato in azoto molecolare o altre forme volatili di azoto Elevati carichi di sostanze organiche cadono sulla biocenosi della parte superiore del biofiltro, pertanto in questa parte si forma un biofilm, costituito da eterotrofi che ossidano intensamente le sostanze organiche di scarto dell'acqua.

11

In base al tipo di materiale di carico, tutti i biofiltri si dividono in due categorie: a carico volumetrico Nei filtri biologici a carico volumetrico vengono utilizzati pietrisco di rocce forti, ciottoli, scorie e argilla espansa. con filtri planari In con carico planare - plastica in grado di resistere a temperature di 6 - 30 0C senza perdita di resistenza.

12

Secondo la classificazione generalmente accettata, i biofiltri con carico volumetrico si distinguono: torri a goccia ad alto carico con carico piatto con riempimento duro hard block carico morbido

13

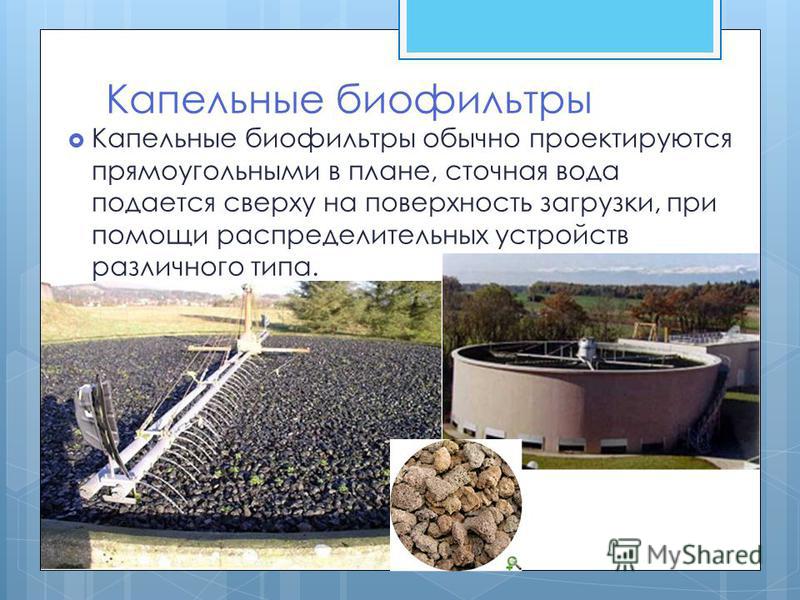

Biofiltri a goccia I biofiltri a goccia sono generalmente progettati a pianta rettangolare, le acque reflue vengono fornite dall'alto alla superficie di carico, utilizzando vari tipi di quadri.

14

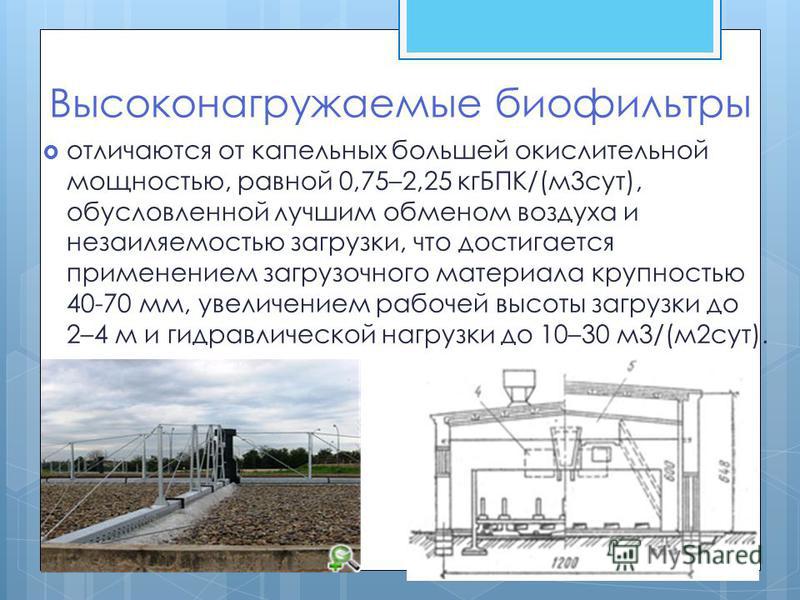

I biofiltri ad alto carico si differenziano dai biofiltri a goccia per un maggiore potere ossidante pari a 0,75–2,25 kgBOD/(m 3 giorno), per il miglior ricambio d'aria e per il caricamento senza limo, ottenuto utilizzando materiale di caricamento con una granulometria di mm, aumentando l'altezza di carico di lavoro a 2–4 m e il carico idraulico fino a 10–30 m3/(m2 giorno).

15

Filtri a caricamento piatto Per aumentare la portata dei biofiltri, viene utilizzato un caricamento piatto, la cui porosità è %. La superficie di lavoro per la formazione del biofilm va da 60 a 250 m 2 /m 3 di carico.

16

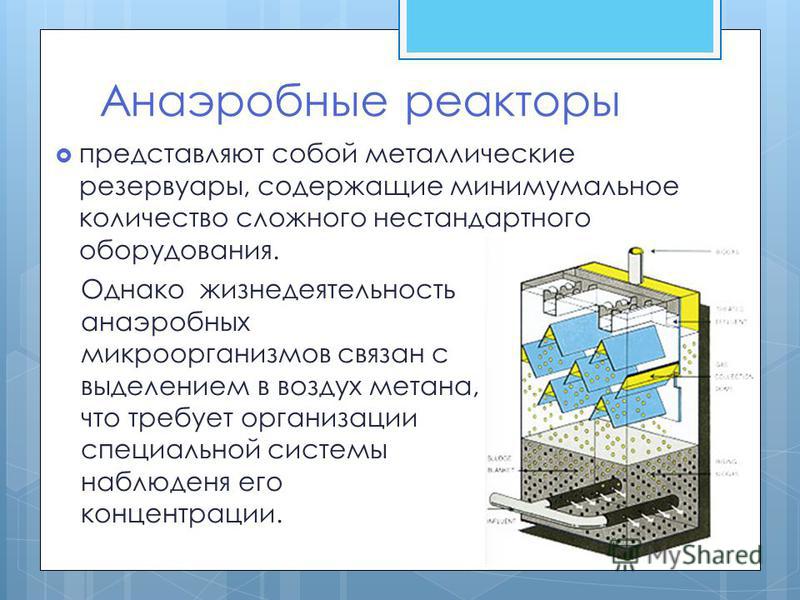

Reattori anaerobici Tuttavia, l'attività vitale dei microrganismi anaerobici è associata al rilascio di metano nell'aria, che richiede l'organizzazione di uno speciale sistema per il monitoraggio della sua concentrazione. sono serbatoi di metallo contenenti una quantità minima di attrezzature complesse non standard.

17

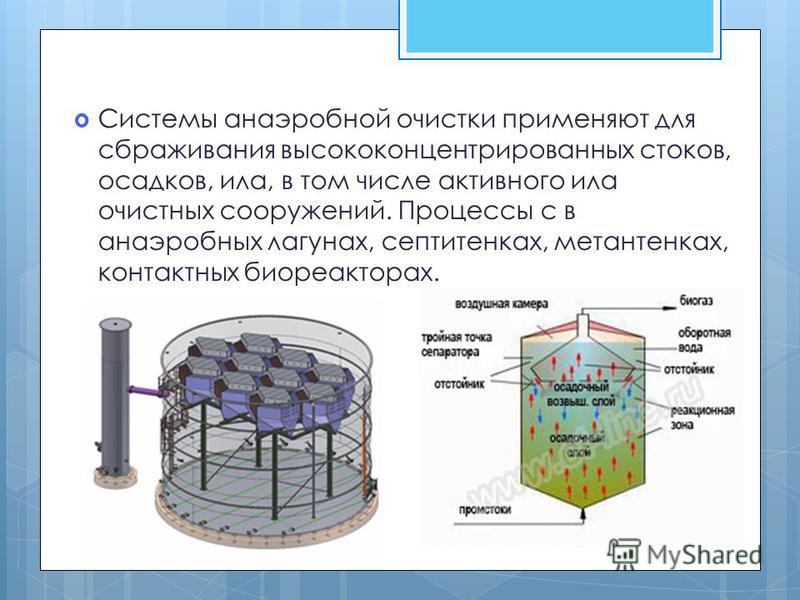

I sistemi di trattamento anaerobico vengono utilizzati per la fermentazione di effluenti altamente concentrati, precipitazioni, fanghi, compresi i fanghi attivi provenienti da impianti di trattamento. Processi in lagune anaerobiche, fosse settiche, digestori, bioreattori a contatto.

18

Grazie per l'attenzione!

Agenti chimici di sterilizzazione

Distruzione

microrganismi attraverso la chimica

si chiama sostanza disinfezione

(dal lat.

infezione

- infezione e francese. negativo

prefissi des).

I prodotti chimici sono usati per

distruzione di microrganismi patogeni

in oggetti dell'ambiente esterno - al lavoro

luogo, al chiuso, su abiti da lavoro,

mani, attrezzature tecnologiche e

inventario.

A

sostanze utilizzate allo scopo

disinfezione, un certo numero di

requisiti:

- essi

deve essere facilmente solubile in acqua;

- v

poco tempo per mostrare battericida

azione;

- non

avere un effetto tossico su

umani e animali;

- non

causare danni disinfettati

Oggetti.

Disinfettanti

le sostanze sono divise in più

gruppi:

1.

Composti contenenti cloro (cloro

calce, ipoclorito di sodio, cloramina,

pantocida, clordesinsulfoclorantina e

eccetera.).

2.

Composti a base di iodio e bromo

(iodopirina, dibromantina).

3.

Agenti ossidanti (perossido di idrogeno, permanganato

potassio, ecc.).

4.

Fenoli e loro derivati (fenolo, liso,

creolino, esaclorofene).

5.

Sali di metalli pesanti (sodio mertiolato,

sublimato corrosivo).

Antimicrobico

acidi e loro

sali (borico, salicilico), alcali, alcoli

(soluzione di etanolo al 70%) aldeidi

(formaldeide).

Rilasciato

anche saponi battericidi: fenolici,

catrame, "Igiene", contenente il 3-5%

esaclorofene.

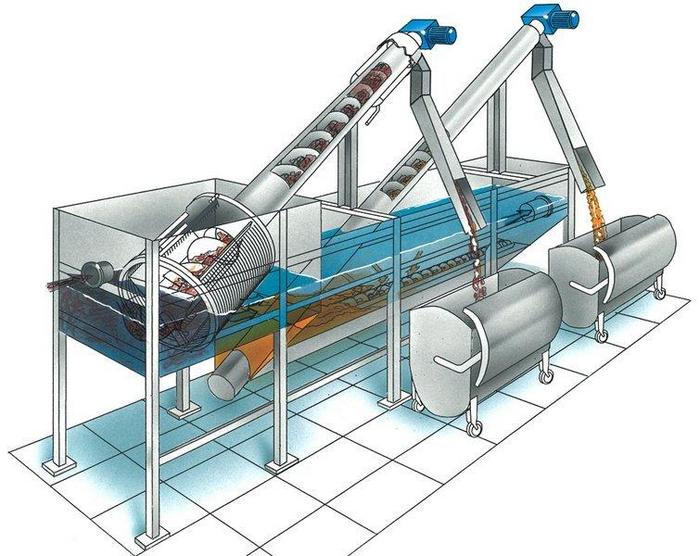

Apparecchiature per il trattamento meccanico delle acque reflue

Affinché il processo di pulizia avvenga nel modo più completo possibile, vengono utilizzate varie strutture:

I reticoli tengono elementi da grandi a medi. Le griglie sono montate nella direzione del flusso del liquido e gli elementi possono essere installati inclinati o verticalmente, ma è necessario dotare i seni delle griglie di denti a rastrello che rimuovono i detriti e inviano rifiuti al nastro. Successivamente, la spazzatura viene inviata al frantoio, se il metodo non prevede immediatamente l'installazione di griglie del frantoio per intrappolare e macinare la spazzatura.

Le trappole di sabbia vengono utilizzate per trattenere particelle con un basso peso specifico. A causa del fatto che il peso specifico anche di piccole particelle è maggiore del peso specifico dell'acqua, le inclusioni si depositano sul fondo. Pertanto, la funzionalità dei separatori di sabbia dipende direttamente dalla velocità del flusso d'acqua. Di norma, l'apparecchiatura è progettata per contenere elementi non superiori a 0,25 mm, mentre la velocità del flusso è appositamente regolata: 0,15-0,3 m/s con flusso orizzontale

È importante capire che il movimento dell'acqua deve essere rettilineo o circolare, ma orizzontale, solo in questo caso gli elementi dei separatori di sabbia lavoreranno a pieno regime. Il metodo di pulizia delle attrezzature può essere sia mediante una pompa che aspira la sabbia raccolta sia mediante raschiatori, coclee, ascensori idraulici presso impianti di trattamento centralizzati

Le trappole di sabbia sono in grado di pulire i flussi del 75% delle impurità minerali: questo è un indicatore quasi ideale.

I serbatoi di decantazione vengono utilizzati anche come apparecchiature per la separazione delle impurità meccaniche dalle acque reflue. Esistono molti tipi di vasche di sedimentazione:

primario, montato davanti alle stazioni di biotrattamento;

secondari, che vengono installati dopo le stazioni di bioprocessing.

In base alle loro caratteristiche progettuali, le vasche di sedimentazione possono essere orizzontali, radiali e verticali.

- Anche i letti di fango sono inclusi nel processo di trattamento meccanico delle acque reflue. Sono utilizzati per raccogliere i sedimenti che rimangono nelle vasche di sedimentazione e in altre strutture. Il processo di essiccazione e distribuzione degli scarichi avviene esattamente nei siti dei fanghi, mentre l'umidità diminuisce al 75%, il che riduce il volume degli scarichi di 3-8 volte. Come struttura, un sito è un sito delimitato da bastioni di terra. Dopo l'essiccazione, i residui di fango vengono raccolti e rimossi e il flusso liquido, così purificato, entra in parte nel terreno, in parte evapora. Il resto dell'acqua interstiziale viene pompata agli impianti di trattamento, dove è già utilizzato il trattamento biologico a causa del contenuto di un gran numero di particelle fini che non possono essere precipitate da trappole meccaniche.

Vale la pena ricordare che il processo di rimozione meccanica delle impurità non sempre rilascia completamente sostanze nocive ed è richiesto un trattamento biologico dei flussi.