Selezione della dimensione del forno tubolare

Scopo: selezionare un forno che soddisfi i dati iniziali e i parametri precedentemente calcolati e conoscerne le caratteristiche e il design.

La scelta della dimensione standard del forno tubolare viene effettuata in base al catalogo, in funzione della sua destinazione, della resa termica e del tipo di combustibile utilizzato.

Nel nostro caso, lo scopo del forno è il riscaldamento e l'evaporazione parziale dell'olio, potenza termica QT è 36,44 MW e il carburante è olio combustibile. Sulla base di queste condizioni, selezioniamo un forno tubolare per combustibile combinato (olio combustibile + gas) SKG1.

Tavolo 2.

Caratteristiche tecniche del forno SKG1.

|

Indicatore |

Senso |

|

Tubi radianti: superficie di riscaldamento, m2 lunghezza di lavoro, m |

730 18 |

|

Numero di sezioni centrali n |

7 |

|

Potenza termica, MW (Gcal/h) |

39,5 (34,1) |

|

Sollecitazione termica ammissibile dei tubi radianti, kW/m2 (Mcal/m2h) |

40,6 (35) |

|

Ingombro (con piattaforme di servizio), m: lunghezza l larghezza altezza |

24,44 6 22 |

|

Peso, t: metallo della fornace (senza bobina) fodere |

113,8 197 |

I forni del tipo SKG1 sono forni a combustione a fiamma verticale libera, di forma scatolare, con disposizione orizzontale di tubi a spirale in una camera di irraggiamento. I bruciatori del tipo GGM-5 o GP si trovano in una fila nella parte inferiore del forno. Su ciascun lato della camera di irraggiamento sono installati schermi a tubo a fila singola, irraggiati da una serie di torce verticali. La griglia per tubi può essere montata a parete a fila singola o doppia.

Poiché il combustibile combinato viene bruciato nel forno, sul forno è previsto un collettore di gas, attraverso il quale i gas di combustione vengono scaricati in un camino separato.

I bruciatori sono serviti da un lato del forno, grazie al quale è possibile installare due forni monocamerali affiancati su una base comune, collegati da un pianerottolo, e formare così una sorta di forno a due camere.

Il design del forno tipo SKG1 è mostrato in Fig.2.

Fig.2. Forno tubolare tipo SKG1:

1 - atterraggi; 2 - bobina; 3 - cornice; 4 - rivestimento; 5 - bruciatori.

Conclusione: quando si sceglie la dimensione del forno, è stata presa in considerazione la condizione dell'approssimazione più vicina, ad es. tra tutte le taglie standard con resa termica maggiore di quella calcolata è stata scelta quella con resa termica più bassa (con un piccolo margine).

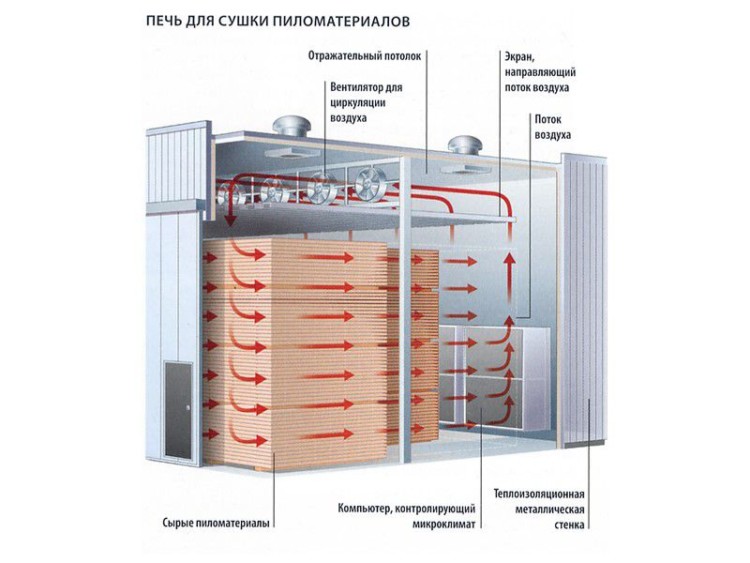

Modalità di asciugatura

Durante il processo di asciugatura, il forno può funzionare in modalità bassa temperatura, normale o alta temperatura.

Bassa temperatura e modalità normale

La lavorazione del legno a bassa temperatura viene effettuata a 45°. Questo è il metodo più morbido, conserva tutte le proprietà originali dell'albero nelle più piccole sfumature ed è considerato una tecnologia di alta qualità. Alla fine del processo, il contenuto di umidità del legno è di circa il 20%, ovvero tale essiccazione può essere considerata preliminare.

Per quanto riguarda la modalità normale, si procede a temperature fino a 90°. Dopo l'asciugatura, il materiale non cambia forma e dimensione, luminosità del colore leggermente ridotta, resistenza. Questa è la tecnologia più comune utilizzata per vari tipi di legno.

Modalità ad alta temperatura

In questa modalità l'asciugatura avviene per azione del vapore surriscaldato (temperatura superiore a 100°) o dell'aria calda. Il processo di essiccazione ad alta temperatura riduce la resistenza del legno, conferendogli una tonalità più scura, quindi il materiale viene utilizzato per creare componenti secondari di edifici e mobili. Allo stesso tempo, l'asciugatura con vapore surriscaldato sarà più delicata rispetto all'uso dell'aria.

—

ATTENZIONE 2

|

СÑема поÑоков в двÑÑкамеÑной пеÑи. un |

Riga "ð Ð" Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð μm Ð Ð Ð Ð μm Ð ¼ Ð ² μm Ð ² Ð ² μm Ð ¼ Ð ²ðÐÐμμμμÐÐйðÐμμμμ𸸸¸¹¹ меевик конвекÑионной камеÑÑ Ð¾Ð´Ð½Ð¾Ð¿Ð¾ÑоÑнÑй

un

|

ТÐμÑнологиÑеÑÐºÐ°Ñ un |

ÐÑÐμÐ'вР° ÑиÑÐμÐ »Ñно иÑпР° ÑÐμнноÐμ D пÐμÑÐμгÑÐμÑоÐμ Ñгл ÐμвоÐ'оÑоÐ'ноÐμ ÑÑÑÑÐμ поÑÑÑпР° ÐμÑ D² Ð'вÑÑпоÑоÑнÑÑ ÑÑÑÐ ± ND ° NNN пÐμÑÑ 3 fionda; D D D D D D ÐμÐ Ð Ð ÐμÐ Ð Ð ÐμÐ D D D df d d d d D D D D D D D D D D D D D D D D D D D D D ² ² ² ² d d d d μ Ð ¢ ÐμÑмиÑÐμÑкоÐμ ND ° Ð · Ð »Ð¾Ð¶ÐμниÐμ Ñгл ÐμвоÐ'оÑоÐ'ов оÑÑÑÐμÑÑвР»ÑÐμÑÑÑ Ð · Ð ° ÑÑÐμÑ ÑÐμпл Ð ° ÑгоÑÐ ° Ð½Ð¸Ñ ÑопР»Ð¸Ð²Ð½Ð¾Ð³Ð¾ гР°Ð·Ð°. ÐаÑо-ÑглеводоÑÐ¾Ð´Ð½Ð°Ñ ÑмеÑÑ Ð¿ÑоÑÐ¾Ð´Ð¸Ñ Ð·Ð¼ÐµÐµÐ²Ð¸ÐºÐ¸ конвекÑионной камеÑÑ Ð¿ÐµÑи500 - 600 rubli. indietro Ð Ð · Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ÐμРРРРРРРРРРРРРРРРРРРРРРРиÐ. ROCKING CAMERA · РРкРРРРРРЕт фом Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ° РРРРРе и пÑомÑвкÑ.

un

D d d d d d d d D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð μñð ÐÑоÐ'ÑкÑÑ ÑгоÑÐ ° Ð½Ð¸Ñ (Ð'ÑмовÑÐμ гР° Ð · n), пÐμÑÐμвР° Ð »Ð¸Ð²Ð ° NNN ÑÐμÑÐμÐ · пÐμÑÐμвР° л ÑнÑÑ ÑÑÐμнÑ, пÑоÑоÐ'ÑÑ ÐºÐ¾Ð½Ð²ÐμкÑионнÑÑ ÐºÐ °Ð¼ÐµÑÑ Ð¸ ÑÑодÑÑ Ð² дÑмовÑÑ ÑÑÑбÑ. агÑеваемÑй змеевиков конвекÑионной камеÑÑ.

un

|

оððμμºººº ° ðμÐððººðð ²²μððÐð ðð½²²²½ -¸ñððð½½²½½¸ð¾¸ ððð𸸸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸ un |

RUN Ð Ð Ð Ð Ð DD Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ÐÑоÐ'ÑкÑÑ ÑгоÑÐ ° Ð½Ð¸Ñ (Ð'ÑмовÑÐμ гР° Ð · n), пÐμÑÐμмÐμÑÐ ° NNN ÑÐμÑÐμÐ · пÐμÑÐμвР° Ð »ÑнÑÑ ÑÑÐμнÑ, пÑоÑоÐ'ÑÑ ÐºÐ¾Ð½Ð²ÐμкÑионнÑÑ ÐºÐ ° мÐμÑÑ D ÑÑоÐ' ÑÑ Ð² дÑмовÑÑ ÑÑÑбÑ. агÑеваемÑй змеевиков конвекÑионной камеÑÑ, а заÑем - ÑадианÑной.

un

D d d d d d d d D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D Ð ² δÐо¾ººº¸¸¸¸¸¸¸¸¸¸ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð μ вÑÐµÑ Ð¿Ð¾Ñоков. Ð Ð · Ð ° Ñ Ð²Ð¸ÑимоÑÑи пÑÐμÐ'поР»Ð ° гР° Ðμмого нР° поÑÐ ° D ND ° Ð · ового ÑоÑÑоÑÐ½Ð¸Ñ Ð½Ð ° гÑÐμвР° Ðμмого пÑоÐ' Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð · Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð μl Ðа ÑиÑ. 29 Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð RлÑзаÑиÑÑ Ð·Ð¼ÐµÐµÐ²Ð¸ÐºÐ° конвекÑионной камеÑÑ D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D ÐμÐ D D D D D D D D D D D D D D D D D D ND °Ð·ÑеженнÑм Ñагом. ÐовÐμÑÑноÑÑÑ Ð · мÐμÐμвикР° Ð · Ð ° ÑиÑного ÑкÑÐ ° нР° вÑоÐ'Ð¸Ñ D² вÐμÐ »Ð¸ÑÐ¸Ð½Ñ Ð¿Ð¾Ð²ÐμÑÑноÑÑи Ð · мÐμÐμвикР° nd ° Ð'иР° нÑной камеÑÑ.

un

Con volta spiovente

Sotto

si intende il trasferimento di calore radiativo

assorbimento di calore radiante, sotto

convettivo - trasferimento di calore attraverso

lavare le superfici dei tubi con il fumo

gas.

V

quantità base della camera radiante

il calore viene trasferito per irraggiamento e solo

insignificante - convezione e in

camera di convezione - viceversa.

carburante

o il gas viene bruciato con i bruciatori,

situato sulle pareti o sul pavimento della camera

radiazione. Questo crea un luminoso

torcia, che è rovente

particelle di combustibile caldo

riscaldato a 1300-1600 ° C, emettere

calore. I raggi di calore cadono all'esterno

superfici dei tubi della sezione di radiazione

e assorbito, creando il cosiddetto

superficie assorbente. Anche termico

i raggi raggiungono anche le superfici interne

pareti della camera radiante del forno. Riscaldato

le superfici delle pareti, a loro volta, si irradiano

calore che viene anche assorbito

superfici dei tubi radianti.

A

questa superficie del rivestimento di radiazione

sezione crea un cosiddetto riflessivo

superficie che (teoricamente) non lo è

assorbe il calore ceduto dal gas

ambiente della fornace, ma solo per radiazione trasmette

su una bobina tubolare. Altrimenti

tenere conto delle perdite attraverso le pareti in muratura, quindi

durante il normale funzionamento

superficie interna del forno delle pareti del forno

emettono tanto calore quanto ne assorbono.

Prodotti

combustione del carburante sono primari e

principale fonte di calore assorbita

nella sezione di irraggiamento dei forni tubolari

– 60–80% del calore totale utilizzato nel forno

trasmesso nella camera di radiazione, il resto

– nella sezione di convezione.

Triatomico

gas contenuti nei fumi

(vapore acqueo, anidride carbonica e

anidride solforosa), anche assorbire e

emettono energia radiante in alcuni

intervalli di lunghezza d'onda.

Quantità

calore radiante assorbito nel radiante

camera, dipende dalla superficie della torcia,

sua configurazione e grado di schermatura

forni. Ampia superficie della torcia

migliora l'efficienza

trasferimento di calore diretto alle superfici

tubi. Aumento della superficie in muratura

contribuisce anche alla crescita

efficienza del trasferimento di calore nel radiante

telecamera.

Temperatura

gas in uscita dalla sezione di radiazione,

di solito è piuttosto alto, e il calore di questi

i gas possono essere utilizzati più in

forno a convezione.

gas

combustione dalla camera di radiazione, ondeggiare

attraverso il muro di passaggio, entrate

camera di convezione. camera di convezione

serve per usare il fisico

calore dei prodotti della combustione in uscita

sezione di radiazione, di solito con una temperatura

700–900 °C. Calore nella camera di convezione

le materie prime vengono trasferite principalmente per convezione

e in parte dalla radiazione del triatomico

componenti dei fumi. Prossimo fumo

i gas sono diretti al camino e alla canna fumaria

i tubi vengono scaricati nell'atmosfera.

Prodotto,

da riscaldare, uno o

diversi flussi entrano nei tubi

bobina convettiva, passa tubi

schermi della camera di radiazione e riscaldati

temperatura richiesta, esce

forni.

Valore

sezione convettiva, di solito

selezionato in modo tale che

la temperatura dei prodotti della combustione in uscita

nei maiali, era quasi 150 °C superiore a

la temperatura delle sostanze riscaldate a

ingresso forno. Pertanto, il carico di calore

meno tubi nella sezione convettiva di

in radiazione, che è dovuto al basso

coefficiente di scambio termico laterale

Gas di scarico.

Efficienza

il trasferimento di calore per convezione è dovuto a

prima di tutto, la velocità di movimento del fumo

gas nella camera di convezione. Inseguimento

alle alte velocità, invece, è trattenuto

valori di resistenza ammessi

il movimento dei gas.

Per

flusso più stretto intorno ai tubi

gas e maggiore turbolenza del flusso

condotti fumi in convezione

le camere sono generalmente collocate

motivo a scacchiera. In alcuni forni

le strutture utilizzano nervature

tubi di convezione con un molto sviluppato

superficie.

Quasi

tutti i forni attualmente in funzione

tempo nelle raffinerie,

sono a convezione radiante,

quelli.le bobine dei tubi si trovano in

convezione e camere radianti.

Con un movimento così controcorrente di materie prime

e la maggior parte dei prodotti della combustione del carburante

pieno utilizzo del calore generato

quando viene bruciato.

—

ATTENZIONE 1

|

УÑÑÑойÑÑво еÑÑикалÑно-ÑакелÑнойпеÑи. un |

rамеÑа конвекÑии ÑаÑположена над камеÑой ÑадиаÑии. Ð Ð Ð Ð Ð Ð Ð Ð δÐ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Dd »N ° ND вномÐμÑного ND ° ÑпÑÐμÐ'Ðμл ÐμÐ½Ð¸Ñ ÑÐμпР»Ð¾Ð²ÑÑ Ð¿Ð¾Ñоков ÑоÑÑÑнки ND ° Ñпол Ð ° гР° ÑÑ D² ND ° ÑмР° Ñном поÑÑÐ'кÐμ Ð ¿Ð¾ ÑенÑÑÑ Ð¿Ð¾Ð´Ð° пеÑи в два ÑÑда.

un

|

Ð¾Ð´Ð¾Ð²Ð°Ñ ÑаÑÑÑкоÑÑикалÑной ÑилиндÑиÑеÑÑиÐой кÑÐй 1 — ÑадианÑнÑе ÑÑÑби. 2 - мÑÑели. з - ÑоÑÑÑнки. un |

rамеÑа конвекÑии Ñ ñ ñ ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð μm

un

|

| Ðμ½½ð¸ººð ¸¸ð𸸸¸¸¸¸μºººÐ½º¼μμμññºðððð¼¼¾¼¼¼¼¼¼¼ð¼¼¼ð¼¼ un |

rамеÑа конвекÑии наÑодиÑÑÑÑÑÑÑÑнад камеÑой ÑадиаÑии. D D D d d d d ¿D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð l. Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ðμ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ðμ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ðμ ÐоР»ÑÑиÐμ пÐμÑи Ð'л N ° ND вномÐμÑного оÑвоÐ'Ð ° ÑопоÑнÑÑ Ð³Ð ° Ð · ов имÐμÑÑ Ð½ÐμÑкоР»Ñко Ð'ÑмовÑÑ ÑÑÑÐ ±.

un

|

пеÑи Ñипа ЦÐ. un |

rамеÑа конвекÑии Ð · Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð df Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ¸Ñ. ÐÐμÑÑикР° Ð »ÑнÑÐμ ÑÑÑÐ ± n конвÐμкÑионного Ð · мÐμÐμвикР° могÑÑ Ð ± nnn гл Ð ° Ð'кими, ÑÑÐμÐ ± ÑÐμннÑми DD »D оÑиповР° r½Ð½Ñми.

un

RÐ°Ð¶Ð´Ð°Ñ ÐºÐ°Ð¼ÐµÑа конвекÑии имееÑмееÑмееÑмой газоÑбоÑник и ÑегÑлÐиÑÑÑÑÐи.

un

Ðмеевики камеÑÑ ÐºÐ¾Ð½Ð²ÐµÐºÑии Ð Ð Ð Ð ñð¶ð¸ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ° Ð

un

Ðмеевики камеÑÑ ÐºÐ¾Ð½Ð²ÐµÐºÑии Ð Ð Ð Ð ñð¶ð¸ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ° Ð

un

Ðмеевики камеÑÑ ÐºÐ¾Ð½Ð²ÐµÐºÑии Ð Ð Ð Ð ñð¶ð¸ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ° Ð DND »Ð¸ÑиÑÐμл ÑнР° N оÑоР± ÐμнноÑÑÑ ÐºÐ¾Ð½ÑÑÑÑкÑии NDD »Ð¸Ð½Ð'ÑиÑÐμÑÐºÐ¸Ñ Ð¿ÐμÑÐμй - Ð ± ол ÐμÐμ ND ° вномÐμÑноÐμ ND ° ÑпÑÐμÐ'ÐμÐ »Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð μ опÑÑкР° ÐμмоÐμ ÑÐμÑÑнР° пÑÑжÐμниÐμ повÐμÑÑноÑÑи ND ° Ð'иР° нÑнÑÑ ÑÑÑÐ ± нР° 20 - 30% d ÑмÐμнÑÑиÑÑ Ð²Ð¾Ð · можноÑÑÑ Ð¾ÑÐ »Ð¾Ð¶ÐμнР¸ÑокÑа на внÑÑÑенней повеÑÑноÑÑи ÑÑÑб.

un

|

ТÑÑбÑаÑÐ°Ñ Ð¿ÐµÑÑÑÑÑÑÑÑнаклоннÑм Ñводом. un |

R камеÑе конвекÑии оÑновнР° n ° пÐμÑÐμÐ'Ð ND ° ÑÐμпР»Ð ° оÑÑÑÐμÑÑвл ÑÐμÑÑÑ, кР° к ÑкР° Ð · Ð ° но вÑÑÐμ, пÑÑÐμм ÑопÑикоÑновÐμÐ½Ð¸Ñ Ð³Ð ° Ð · ов Ñ ÑÑÑÐ ± ð Рм𸸠(60 - 70%), оññðð Ð Ð ñð½ððμ ñðμп¿¿¾ (20 - 30%) - о и Ð Ð Ð Ð Ð Ð ø·Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð »ÑÑÐµÐ½Ð¸Ñ D d d d ² D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð · 700 rubli.

un

R камеÑе конвекÑии D D D D D D D D D D D D d d d d d d d d df d d d d d d d d D D D D D D D D D D D D D D D D D D D D D Ð Ð Ð Ð Ðμ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ðμð, пÑимÐμÑ Ð'Ð »N поÐ' огÑÐμвР° воР· Ð'ÑÑÐ ° dD »d пР° nd °, нР° л иÑиÐμ конвÐμкÑионной ND ° NND ¸ пÐμÑи нÐμ оР± ND · Ð ° ÑÐμÐ » Ñно.

un

Caratteristiche fisiche e meccaniche dei compositi Solcoat

| Opzioni di composizione | Solcoat verde | CroMag Solcoat | Solcatto Nero | mantello di sale bianco | Ciao Solcoat | Hi-e Pipe |

| Aspetto esteriore | Verde opaco | verde chiaro liscio | nero grigio liscio | Liscio grigio chiaro | liscio verde scuro | verde grigio liscio |

| Temperatura di fusione | >1900 | 1800 | 700 | 1500 | >1900 | 1870 |

| Viscosità (4mm) 1) | 13 | 11 | 11 | 13 | 14,6 | 14,6 |

| dilatazione termica | Da 7,2×10-6 a 6,4×10-5 | Da 6,4×10-6 a 4,8×10-5 | 1.1 – 4.3×10-5 | Da 9,3×10-6 a 4,8×10-5 | Da 6,9×10-6 a 4,8×10-5 | 9,8x10-5 |

| Conducibilità termica [W/m.K] a 300ºC 2) | 0,088 | 0,088 | 0,189 | 0,083 | 0,089 | 0,089 |

| Densità dopo calcinazione [g/cm3] | 2,4 | 1,9 | 3,3 | 2,4 | 2,8 | 2,8 |

| Perdita di peso dopo il riscaldamento a 750ºC | ||||||

| Emissività (oscurità) | 0,92 | 0,9 | 0,32 | 0,98 | 0,98 | |

| Porosità | ||||||

| Resistenza agli shock termici [ºC/sec] | >600 | >500 | >200 | >500 | >800 | >780 |

| Adesione | ||||||

| al metallo 3) | 13 – 15 | 13 – 15 | 11 – 13 | 12 – 14 | 13 – 14 | 11 – 13 |

| alla ceramica 3) | >40 | >40 | 28 — 45 | >40 | >40 | 28 — 45 |

| Resistenza all'abrasione | ||||||

| a 20ºC 4) | 3,7 (100%) | 3.6 (100%) | 1,5 (100%) 6) | 4,6 (100%) | 3.8 (100%) | 3.9 (100%) 6) |

| a 1000ºC 4.5) | 3,5 (106%) | 3.6 (105%) | 1,2 (125%) 6) | 4,4 (105%) | 4.6 (105%) | 4.6 (125%) 6) |

| Componente solida della composizione | ||||||

| Densità apparente (di massa) [g/cm3] | 1,43 | 1,27 | 3 | 1,35 | 1,65 | 1,68 |

| Aspetto esteriore | Polvere verde chiaro | Polvere verde chiaro | polvere nera | Polvere grigio chiaro | Polvere verde scuro | Polvere grigio-verde |

1) a 18ºC 2) su filo rovente 3) CSN EN 24624 4) ASTM C 704 – 94 5) ∆T= -980ºC 6) Inizio a 700ºC, ∆T= -680ºC

—

ATTENZIONE 2

R камеÑе конвекÑии Ð ° Ð Ð Ð Ð Ð Ð Ð ° Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ² Ð Ð Ð Ð Ð Ð Ð Ð d d d d d d d d D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D РРРРРРРРРРРРг

un

R камеÑе конвекÑии пÐðñÐðÐ Ð ° D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D d d d d ° d d d d d d Ðі Ñ Ð ¸Ð·Ð»ÑÑÐµÐ½Ð¸Ñ ÑÑенок кладки. Dd Dd ° ± оР»ÑÑÐμÐμ кол иÑÐμÑÑво ÑÐμпР»Ð ° D² кР° мÐμÑÐμ конвÐμкÑии пÐμÑÐμÐ'Ð ° ÐμÑÑÑ Ð¿ÑÑÐμм конвÐμкÑии; оð½ðððð 60 60ðð ° ° Ðμñ 60 - 70%. 30% D d d d d d d d D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D

un

R камеÑе конвекÑии ND ° ÑпоР»Ð¾Ð¶ÐμÐ½Ñ ÐºÐ¾Ð½Ð²ÐμкÑионнÑÐμ ÑÑÑÐ ± n, воÑпÑинимР° ÑÑиÐμ ÑÐμпл о гР»Ð ° внÑм оР± ND ° Ð · ом пÑÑÐμм конвÐμкÑиР¸ - Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð

un

|

D d d d d d d d D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D Ð Ð Ð Ð Ð ñ Ð Ð Ð . un |

R камеÑе конвекÑии пÐððððð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Riprendi. Dd Dd ° ± оР»ÑÑÐμÐμ кол иÑÐμÑÑво ÑÐμпР»Ð ° D² кР° мÐμÑÐμ конвÐμкÑии пÐμÑÐμÐ'Ð ° ÐμÑÑÑ Ð¿ÑÑÐμм конвÐμкÑии; оð½ððððð 60ñððð ° ° Ðμñ 60 - 70% d d d d D D D D D D D D D D D D D D D ÐμÐ D D D D D D D D D D D D D D D D D D D D D Ð Ð Ð Ð

un

R камеÑе конвекÑии D d d d d d d d D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ðμ РРРРРРРРРРРРРРРРРРг

un

R камеÑе конвекÑии Ð ° РРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРг

un

R камеÑе конвекÑии пÐÐðÐðÐ d d d d d d d d D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð · Ð Ð Ð Ð Ð Ð Ð Ð ° Ð Ð Ð Ð · ов Ñ dD · Ð »ÑÑÐμÐ½Ð¸Ñ ÑÑÐμнок кл Ð ° Ð'ки. Dd Dd ° ± оР»ÑÑÐμÐμ кол иÑÐμÑÑво ÑÐμпР»Ð ° D² кР° мÐμÑÐμ конвÐμкÑии пÐμÑÐμÐ'Ð ° ÐμÑÑÑ Ð¿ÑÑÐμм конвÐμкÑии; оð½ðððð 60 60ðð ° ° Ðμñ 60 - 70%. 30% D d d d d d d d D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D

un

R камеÑе конвекÑии ÑÑÑÑевой поÑок наÑодиÑÑÑв жидком ÑоÑÑоÑни¸.

un

|

СÑема пеÑедаÑи Ñепаа камеÑе конвекÑии. un |

R камеÑе конвекÑии пÐðÐðÐð² d d d d d d d d D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D d d d d Ññððμ ½½ÐÐðÐμμμÐμкккμÐμÐ ° кμμμв D D D D D D D D D D D D D D D D D D D D D D D D D D D Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ¿ °ÐµÑÑÑ ÐºÐ¾Ð½Ð²ÐµÐºÑией; оð½ððððð 60 60 ° 60ñ¸¸ðð Ðμñ 60 - 70% d d d d d d d d D D D D D D D D D ÐμÐ d d d d D D D D D D D D D D D D D D D Ð Ð Ð Ð Ð Ð Ð Ð

un

R камеÑе конвекÑии Ð ° РРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРг

un

|

Ð Ð Ð Ð Ð Ð Ð 'Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ¶ÐµÐ½Ð¸Ð¸ ÑÑÑÑÑÑ un |

R камеÑе конвекÑии пÐÐðÐðÐ d d d d d d d d D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð · Ð Ð Ð Ð Ð Ð Ð Ð ° Ð Ð Ð Ð · ов Ñ dD · Ð »ÑÑÐμÐ½Ð¸Ñ ÑÑÐμнок кл Ð ° Ð'ки.

un

|

RH. 1-гоÑелка. 2 - gorgiera 3-змеевики. un |

Calcolo semplificato della camera di radiazione

Lo scopo di questa fase del calcolo è quello di determinare la temperatura dei prodotti della combustione in uscita dal forno e l'effettiva densità termica della superficie dei tubi radianti.

La temperatura dei prodotti della combustione in uscita dal forno si trova con il metodo di approssimazione successiva (metodo delle iterazioni), utilizzando l'equazione:

,

dove QR e Qrk — stress termico della superficie dei tubi radianti (effettivo) e attribuibile alla convezione libera, kcal/m2h;

hR — superficie riscaldante dei tubi radianti, m2 (vedi tabella 2);

hR /HS - il rapporto tra le superfici, a seconda del tipo di forno, del tipo e del metodo di combustione del combustibile; accettare hR /HS = 3,05 ;

è la temperatura media della parete esterna dei tubi radianti, K;

- coefficiente, per focolari con torcia libera = 1,2;

CONS \u003d 4,96 kcal / m2 hK - il coefficiente di radiazione di un corpo completamente nero.

L'essenza del calcolo con il metodo dell'iterazione è che impostiamo la temperatura dei prodotti della combustione TP, che è compreso tra 10001200 K, e a questa temperatura determiniamo tutti i parametri inclusi nell'equazione per il calcolo TP. Successivamente, questa equazione calcola TP e confronta il valore ricevuto con quello ricevuto in precedenza. Se non corrispondono, il calcolo riprende con l'adozione TPuguale a quello calcolato nell'iterazione precedente. Il calcolo continua fino ai valori dati e calcolati TP non corrispondono con sufficiente precisione.

Per la prima iterazione prendiamo TP = 1000 mila.

Capacità termiche medie di massa dei gas a una data temperatura, kJ/kgK:

; ;

; ; .

Contenuto termico dei prodotti della combustione a temperatura TP = 1000 K:

kJ/kg.

La temperatura massima dei prodotti della combustione è determinata dalla formula:

,

dove T è la temperatura ridotta dei prodotti della combustione; T = 313 K;

T = 0,96 - efficienza forni;

A.

Capacità termiche medie di massa dei gas a temperatura Tmax, kJ/kgK:

; ;

; ; .

Contenuto termico dei prodotti della combustione a temperatura Tmax:

kJ/kg.

Contenuto termico dei prodotti della combustione a temperatura TOh.:

kJ/kg.

Rapporto di rendimento diretto:

Lo stress termico effettivo della superficie dei tubi radianti:

kcal/m2h.

La temperatura della parete esterna dello schermo è calcolata dalla formula:

,

dove 2 = 6001000 kcal/m2hK è il coefficiente di trasmissione del calore dalla parete al prodotto riscaldato; accettare 2 = 800 kcal/m2hK;

- spessore della parete del tubo, = 0,008 m (2, Tabella 5);

= 30 kcal/mchK è il coefficiente di conducibilità termica della parete del tubo;

arrabbiato / arrabbiato - il rapporto tra lo spessore e il coefficiente di conducibilità termica dei depositi di cenere; per combustibili liquidi arrabbiato / arrabbiato = 0,002 m2hK/kcal (2, p.43);

C è la temperatura media del prodotto riscaldato;

A.

Lo stress termico della superficie dei tubi radianti, attribuibile alla convezione libera:

kcal/m2h.

Quindi, la temperatura dei prodotti della combustione in uscita dal forno:

A.

Come puoi vedere, calcolato TP non corrisponde al valore preso all'inizio del calcolo, quindi, ripetiamo il calcolo, prendendo TP = 1062,47 mila.

I risultati del calcolo sono presentati sotto forma di tabella.

Tabella 3

|

numero di iterazione |

io |

Tmax, A |

imax, |

, |

, A |

, |

Tp, A |

|

|

2 |

16978,0 |

2197,5 |

45574,6 |

0,6952 |

24467,9 |

599,1 |

3870,3 |

1038,43 |

|

3 |

16415,4 |

2202,7 |

45712,2 |

0,7108 |

25016,9 |

601,0 |

3601,1 |

1046,12 |

|

4 |

16638,2 |

2200,7 |

45658,0 |

0,7046 |

24798,7 |

600,2 |

3707,5 |

1045,81 |

Calcoliamo la quantità di calore trasferita al prodotto nella camera di irraggiamento:

kJ/h

Fig.3. Schema della camera di radiazione di un forno tubolare:

I - materie prime (input); II - materia prima (output); III - prodotti della combustione del carburante; IV - carburante e aria.

Conclusioni: 1) calcolata la temperatura dei prodotti della combustione in uscita dal forno con il metodo dell'approssimazione successiva; il suo significato TP = 1045,81 K;

2) l'effettiva densità di calore della superficie dei tubi radianti in questo caso era QR = 24798,7 kcal/m2h;

3) confrontare il valore ottenuto della densità termica effettiva con il valore consentito per questo forno QInserisci.= 35 Mcal/m2h (vedi tabella 2), possiamo dire che il nostro forno è sottocarico.

Produzione fai da te

L'essiccazione del legno in modo privato richiede una camera speciale, che puoi realizzare da solo. Se devi costruire un essiccatore per legno con le tue mani, allora su un appezzamento di terreno devi allocare un'area di circa 10 m2 per l'installazione. Avrai bisogno di cemento per le fondamenta, materiale e isolamento termico per le pareti, schiuma di montaggio, un sistema di ventilazione, una caldaia e apparecchiature ausiliarie.

Fasi di costruzione

La costruzione di un mini-essiccatore si compone di fasi successive:

- preparazione della fondazione per l'installazione;

- murature;

- isolamento termico;

- installazione del tetto e delle porte;

- installazione a soffitto di radiatori e ventilatori;

- installazione della caldaia nel rispetto delle norme di sicurezza, posa di tubazioni.