Tipi e qualità dei mattoni

La portata di questo materiale è molto ampia. I mattoni rossi vengono utilizzati per costruire pareti e pareti divisorie portanti e autoportanti in edifici di varie altezze, riempiono i vuoti delle strutture in calcestruzzo, gettano fondamenta, parti interne di forni, ecc.

Il mattone da costruzione è chiamato ordinario, ma il suo aspetto frontale (rivolto) è più apprezzato. Dopo la cottura ad alta temperatura, il materiale è durevole e bello, ed è ampiamente utilizzato per il rivestimento di pareti esterne di edifici e plinti, lavori di restauro e per l'interior design.

Proprietà dei mattoni in ceramica:

- Forza e durata.

- Resistenza al gelo e all'umidità.

- Insonorizzazione affidabile.

- Idrofobicità e rapida asciugatura.

- Compatibilità ambientale. La composizione naturale dei mattoni e la tecnologia collaudata nei secoli garantiscono la permanenza sicura delle persone nelle signore dei mattoni.

- Alta densità (fino a 2000 kg/m³ se stampata a mano).

Gli svantaggi includono il costo elevato, che si spiega con la complessità della tecnologia. Questo materiale è molto resistente; le case fatte con esso sono in piedi da centinaia di anni. Se vuoi costruire un edificio di qualità, non dovresti provare a realizzare mattoni con le tue mani: è impossibile fornire una temperatura di cottura sufficiente in condizioni artigianali.

Specifiche

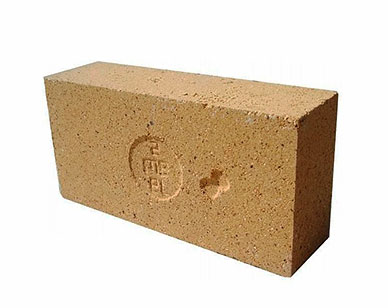

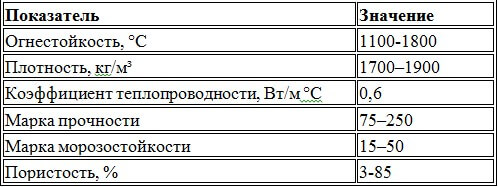

Gli indicatori di qualità dei materiali da costruzione refrattari in argilla refrattaria sono controllati dallo standard statale. GOST installato:

- la composizione della materia prima per la produzione di argilla refrattaria, con indicazione della percentuale di impurità;

- conducibilità termica dei mattoni refrattari;

- porosità;

- dimensioni dei mattoni refrattari;

- parametri geometrici e altre caratteristiche tecniche.

Oggi, nel mercato dei materiali da costruzione, si possono trovare blocchi refrattari in argilla refrattaria realizzati secondo le specifiche del produttore. Le prestazioni di tali prodotti possono differire dalle norme stabilite dallo standard statale. Quando si sceglie un materiale da costruzione, è meglio dare la preferenza ai prodotti GOST, il marchio GOST è una garanzia della qualità del materiale da costruzione.

Le principali caratteristiche tecniche e i loro indicatori di argilla refrattaria, stabiliti dalla norma:

- resistenza al fuoco - 1100-1800°C;

- densità - 1700-1900 kg / m3;

- conducibilità termica - 0,6 W/ms;

- porosità - 3-85%;

- classe di resistenza al gelo - da 15 a 50;

- classe di resistenza - da 75 a 250.

Classificazione dei mattoni ceramici

Tutti i mattoni sono classificati in diversi tipi. Ad esempio, un normale mattone in ceramica. Questo tipo è il più comune e viene utilizzato nella costruzione di edifici e di vari tipi di edifici. È caratterizzato dalle seguenti caratteristiche:

- resistente al gelo;

- duraturo;

- ha un'ottima densità.

Il suo lato esterno ha un motivo geometrico, necessario per l'adesione alla malta cementizia. Tale mattone è resistente agli sbalzi di temperatura, non è suscettibile di distruzione se esposto alle condizioni meteorologiche ed è applicabile in regioni con clima sfavorevole.

Di solito è di colore rosso ma a volte è disponibile in giallo o albicocca. Dipende dal tipo di argilla utilizzata nella fabbricazione dei mattoni.

Se parliamo dell'aspetto estetico, al momento dell'acquisto si consiglia di acquistare l'intero lotto necessario per la costruzione in una volta, poiché il colore di ciascun lotto potrebbe differire.

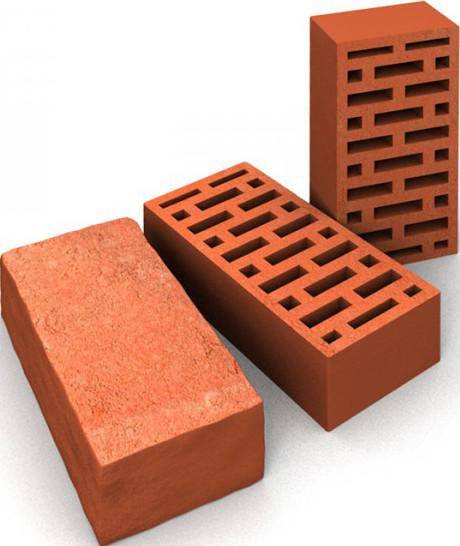

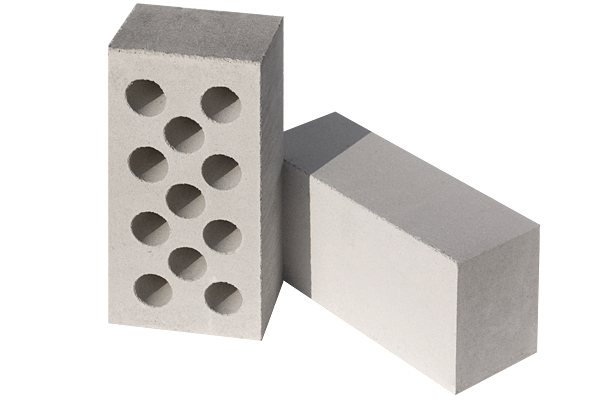

Tale mattone è prodotto in 2 tipi:

- vuoto;

- totale.

I prodotti solidi sono più durevoli di quelli cavi.

Il rivestimento in ceramica mattone viene utilizzato per la decorazione e la protezione. Fondamentalmente, nella sua fabbricazione viene utilizzata l'argilla rossa, in rari casi - bianca. Di conseguenza, il materiale di rivestimento può avere varie sfumature di colore, come bianco, giallo, rosa e talvolta marrone scuro.

E il prodotto di colore giallo, albicocca e bianco si ottiene utilizzando argilla sovrasatura di calce, cosa molto rara.

Alcuni produttori, saturando gli elementi con toni chiari, aggiungono calce durante la produzione, il che influisce sull'aumento dell'assorbimento di umidità del materiale anteriore.

Il marrone scuro si ottiene con l'aiuto di pigmenti aggiuntivi. Per ottenere sfumature marroni e terracotta, all'argilla viene aggiunto manganese durante la lavorazione.

Gli elementi di rivestimento svolgono la funzione di un involucro che protegge le pareti dell'edificio da vari tipi di influenze (meccaniche e naturali), quindi devono essere di alta qualità:

- è necessaria una maggiore resistenza per la stabilità contro gli urti meccanici e sotto carico dalle file superiori;

- assorbimento minimo di umidità: non dovrebbe assorbire l'umidità, in modo che in seguito non penetri nell'edificio;

- resistenza al gelo: deve resistere a numerosi geli e disgeli;

- solidità del colore: non deve sbiadire sotto l'influenza della luce solare e dei raggi ultravioletti.

Inoltre, i mattoni in ceramica non sono privati dei loro vantaggi. I suoi vantaggi includono quanto segue:

- buon isolamento acustico, poiché questo materiale da costruzione è realizzato in conformità con le regole di SNiP per la protezione dal rumore;

- rispetto dell'ambiente: per la fabbricazione di elementi viene utilizzato materiale naturale: l'argilla, a questo proposito, non è tossica;

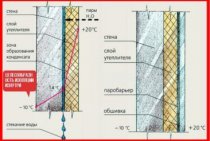

- ha una bassa conducibilità termica.

Descrizione

Secondo GOST 530-2012, i mattoni ordinari sono ottenuti dall'argilla ordinaria, che prima passa attraverso una fase di purificazione. Inoltre, per la produzione vengono utilizzate varie impurità. Successivamente, la materia prima finita viene pressata negli stampi e consegnata per la cottura a una temperatura di +1000 gradi. Come risultato di questa procedura, è possibile ottenere materiale rosso.

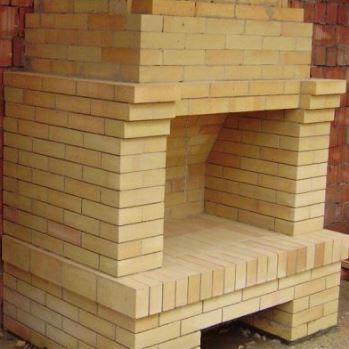

Se durante la produzione è stata utilizzata argilla normale e refrattaria, il prodotto risultante viene chiamato argilla refrattaria. È una pietra artificiale refrattaria che può essere utilizzata nella costruzione di stufe e caminetti.

Puoi scoprire il peso di un mattone rosso da questo articolo.

Quando si utilizza il clinker e l'argilla normale, è possibile ottenere il clinker. Il prodotto risultante è caratterizzato da elevata resistenza e capacità termica. Il prodotto viene utilizzato nella costruzione del seminterrato e del seminterrato. Il clinker può essere utilizzato anche nella sistemazione di manti stradali e nella decorazione di pareti interne ed esterne di case.

Puoi scoprire quanto costa il mattone bianco di silicato in questo articolo.

Nel video: le dimensioni di un normale mattone:

Qual è il peso del mattone di silicato indicato in questo articolo.

Vantaggi del mattone di argilla

Le designazioni digitali nella marcatura man mano che aumentano indicano la migliore qualità del prodotto rispetto a una marca o classe inferiore. Tuttavia, a volte è consigliabile utilizzare proprio tali istanze per rimuovere il carico da altri elementi portanti. Molto spesso, per ragioni di protezione termica, le pareti esterne hanno uno spessore e una resistenza eccessivi, irragionevolmente elevati e, di conseguenza, un grande peso che schiaccia e distrugge le fondamenta. Pertanto, al posto di un mattone pieno, si consiglia di utilizzare poroso, poroso-cavo o cavo, che hanno un peso volumetrico inferiore e non hanno una resistenza inferiore alla loro controparte piena, sebbene abbiano una conduttività termica inferiore. Inoltre, a volte sono di dimensioni maggiori, il che riduce il consumo di materiale e il costo di 1 quadrato. muratura.

Di cosa è fatto il mattone di ceramica?

//www.youtube.com/watch?v=ki5niVl1zoI

La sostanza principale che compone i mattoni di ceramica è l'argilla ordinaria, una massa minerale che acquisisce plasticità quando viene aggiunta acqua, mantiene la sua forma dopo l'essiccazione e si indurisce allo stato di pietra quando viene cotta.L'argilla è onnipresente, ma anche in un deposito le sue caratteristiche possono variare a seconda della profondità degli strati. La base delle materie prime argillose, di regola, sono 4 minerali: caolinite, illite, montmorillonite e quarzo. Proprietà dell'argilla prese in considerazione durante la produzione di mattoni:

- Plasticità: la capacità di cambiare forma sotto l'influenza della forza senza collassare e mantenerla dopo la fine dell'azione. Esistono argille ad alta, media, moderata e bassa plastica, nonché argille non plastiche.

- Capacità di legame: conservazione della plasticità quando si aggiungono inclusioni non plastiche. Si misura dalla capacità di legare la quantità di sabbia espressa in percentuale (da 20 a 80) al proprio peso.

- Ritiro dell'aria e del fuoco: modifica delle dimensioni dei campioni, rispettivamente, durante l'essiccazione e la cottura.

- Incrostazione: la proprietà di indurire in uno stato simile alla pietra quando riscaldata. Argille con temperatura di sinterizzazione fino a 1100°C sono considerate a bassa temperatura, nell'intervallo da 1100 a 1300°C - medio-temperatura; oltre 1300°C - alta temperatura.

- Refrattarietà: la capacità di non sciogliersi quando riscaldato. L'elevata refrattarietà (non inferiore a 1580°C) è posseduta dalle pure argille caolinitiche altamente plastiche utilizzate per la produzione della porcellana. Le argille refrattarie vengono utilizzate per la produzione di condotte fognarie e mattoni faccia a vista con una piccola quantità di impurità e resistenza al fuoco da 1350 a 1580°C. Le argille fusibili sono considerate di composizione eterogenea, con resistenza al fuoco inferiore a 1350°C, utilizzate per la produzione di mattoni, blocchi e tegole. Il grado di idoneità dell'argilla per la fabbricazione di prodotti specifici dipende dalla sua composizione minerale, chimica e granulometrica.

Additivi regolatori

- emaciato - sostanze inorganiche che facilitano lo stampaggio in massa e riducono il ritiro: sabbia, cenere, scoria;

- bruciabile - inclusioni organiche che riducono la densità e aumentano la porosità: segatura, polvere di carbone e torba;

- quelli speciali - minerali ferrosi e arenaria che regolano la temperatura di cottura, facilitano la formazione di ulfito-alcool bardo, colorano gli ossidi metallici nel mattone finito nel colore desiderato.

Fasi di lavorazione della materia prima

Prima di diventare un prodotto finito, l'argilla che fa parte del mattone rosso immancabilmente passa attraverso i seguenti passaggi:

- estrazione e preparazione;

- stampaggio ed essiccazione;

- ardente.

Di solito, l'argilla estratta in una cava viene trasportata nel luogo di lavorazione, dove avviene la macinazione primaria e la pulizia grossolana delle inclusioni estranee. Si procede quindi all'essiccazione, alla pigiatura finale, alla setacciatura e all'umidificazione necessaria per la successiva pressatura fino al 9-12%. La pressa di formatura conferisce alla polvere la forma richiesta, dopodiché la materia prima viene immessa nella camera di essiccazione, dove, a causa del graduale aumento della temperatura, si verifica un'evaporazione uniforme dell'acqua che non disturba la tessitura della superficie del mattone.

La tostatura, costituita da riscaldamento, cottura e raffreddamento, avviene in un apposito forno, dove le materie prime preparate vengono alimentate da un nastro trasportatore.

La tostatura, costituita da riscaldamento, cottura e raffreddamento, avviene in un apposito forno, dove le materie prime preparate vengono alimentate da un nastro trasportatore.

Pertanto, l'argilla si trasforma in un materiale da costruzione con le proprietà necessarie: i mattoni.

Oltre all'argilla, la principale materia prima per la produzione di mattoni in ceramica e blocchi per pareti può essere costituita dai rifiuti industriali generati durante l'arricchimento del carbone, nonché durante la combustione delle ceneri combustibili delle centrali termoelettriche, costituite principalmente da vetro alluminosilicato, argilla e quarzo. La difficoltà di utilizzare tali materie prime risiede nell'instabilità delle sue proprietà.

Vantaggi e svantaggi

Tra le proprietà positive del materiale refrattario si segnalano:

- peso relativamente piccolo;

- affronta bene i cambiamenti di temperatura;

- resiste all'impatto di fattori esterni aggressivi;

- buona capacità termica e inerzia, manifestata in riscaldamento rapido e raffreddamento lento;

- variazioni di forma e dimensione;

- la capacità di resistere a temperature fino a 1690 ° C inclusi;

- aspetto attraente e soddisfazione di eventuali richieste per la presenza di diverse sfumature e trame.

Gli svantaggi principali sono i seguenti punti:

- il problema del taglio e del taglio, poiché il mattone ha caratteristiche di resistenza aumentate;

- alto prezzo.

Bisogna dire alcune parole sui mattoni di allumina (argilla refrattaria). Tra gli altri tipi, ha una forza speciale e si distingue per un prezzo accessibile. Il materiale refrattario è a base di una speciale argilla del tipo alluminosilicato, le cui proprietà sono esaltate dall'aggiunta di polvere di grafite e sostanze coke.

Maggiori informazioni sulle proprietà dei mattoni refrattari in.

Dimensioni e forma

È un parallelepipedo rettangolare con spigoli e angoli dritti. Il mattone di argilla ha le seguenti dimensioni: 250 × 120 × 65 mm. La cottura è irta di inevitabili restringimenti, quindi ci sono tolleranze, mm:

- Lunghezza - ±6.

- Larghezza - ±4.

- Altezza - ±3.

- Per la curvatura:

- superficie — ±4;

- costole - ± 5.

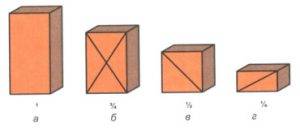

Uno svantaggio frequente della forma è lo smussamento e la repulsione di angoli e nervature. In un prodotto sono consentiti fino a due di questi difetti non superiori a 15 mm. Questo inconveniente non pregiudica la resistenza della muratura, ma richiede un maggior consumo di malta per riempire le irregolarità. Le dimensioni standard dei mattoni di argilla possono variare solo in altezza: una e mezza (88 mm), doppia (138 mm). Esistono altre dimensioni di mattoni non standard:

- trimestre;

- ottale;

- restauro.

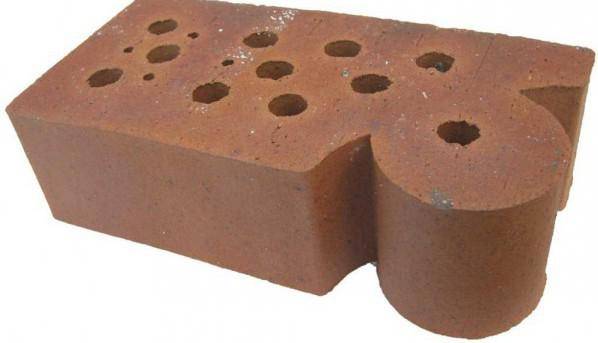

Classificazione della cavità:

- Un esemplare corposo può presentare buchi tecnici, fino al 13% del volume totale.

- Asolati fino al 45% di fori. La sua capacità termoisolante è maggiore e questo permette di ridurre lo spessore della parete senza perdita di resistenza.

Marcatura

Per comodità di classificazione e facilità di selezione di questo materiale da costruzione, è stata sviluppata una marcatura, grazie alla quale è possibile determinare immediatamente le proprietà del materiale. Riflette le dimensioni dei prodotti, le proprietà di temperatura e le caratteristiche tecniche.

Le marche più popolari di mattoni refrattari: SHA, SHB, SHAK, SHUS, SHV, PV e PB.

Utilizzando l'esempio di una barra contrassegnata da ShB 5 SL, decifraremo i dati del produttore.

Sh - una lettera che indica che il prodotto appartiene al tipo di mattoni di alluminosilicato refrattari; B - un mattone realizzato secondo i requisiti di GOST e appartenente alla classe di resistenza al fuoco B. Esiste anche la classe A.

Sh - una lettera che indica che il prodotto appartiene al tipo di mattoni di alluminosilicato refrattari; B - un mattone realizzato secondo i requisiti di GOST e appartenente alla classe di resistenza al fuoco B. Esiste anche la classe A.

Il mattone refrattario di classe A può resistere a temperature fino a 1350 C e classe B - 1400 C.

Il marchio GOST garantisce la conformità del prodotto da costruzione all'elenco dei parametri specificati: integrità, rispetto delle dimensioni, resistenza, temperatura di esercizio.

Se c'è un numero in questo posto, senza la presenza di una lettera dopo Ш, significa che il mattone refrattario è stato prodotto secondo le specifiche del produttore.

La figura stessa indica i parametri geometrici indicati nella tabella seguente. Cioè, il nostro esempio corrisponde alle dimensioni di 230x114x65 mm.

SL - indica il produttore del prodotto. SL qui è l'impianto refrattario di Sukholozhsk e BG è Bogdanovichsky.

C'è anche una classificazione più profonda all'interno di ogni marchio: per forma, dimensione, conducibilità termica.

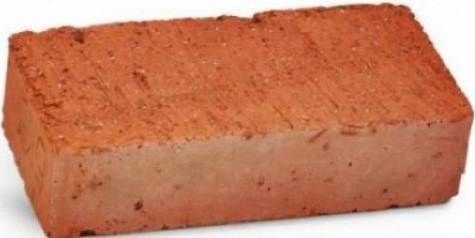

Tabella con tipi comuni di mattoni refrattari, secondo GOST 8691-73:

Oltre alla forma rettangolare standard dei mattoni refrattari, ce ne sono anche di trapezoidali e a forma di cuneo.

Varietà di mattoni ordinari

Brick è un prodotto caratterizzato da elevate caratteristiche di resistenza. Inoltre, il materiale da costruzione ha una lunga durata. Se il processo di muratura è stato eseguito tenendo conto di tutti i requisiti, la struttura costruita ha una durata illimitata.

Quali sono le dimensioni di un mattone e mezzo di silicato sono indicate in questo articolo.

La classificazione di questo prodotto viene effettuata tenendo conto del tipo di argilla utilizzata. Di conseguenza, vale la pena evidenziare prodotti come bianco, rosso (ceramica), argilla e pietra decorativa. Il più antico di tutti i tipi di prodotto è il mattone rosso.

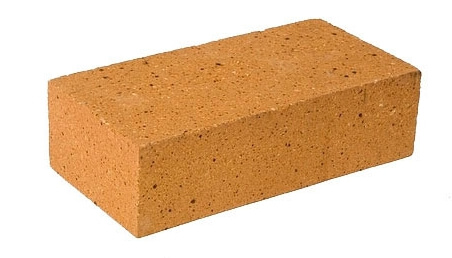

rosso

Tale prodotto è ottenuto dalla cottura di bricchetti di argilla pressata. Da molto tempo e spesso utilizzato nel campo dell'edilizia nella realizzazione di fondazioni, muri e tramezzi. È anche attivamente coinvolta nella costruzione di forni e strutture di protezione. Questo tipo di prodotto ordinario è oggi considerato universale.

Quali dimensioni dei normali mattoni in ceramica sono indicate in questo articolo.

Una pietra rossa ottimamente bruciata emette un suono sonoro e chiaro durante l'impatto. Se il prodotto è bruciato, quando lo scegli, puoi considerare il nucleo nero. Una tale pietra non sarà ampiamente utilizzata, può essere utilizzata solo durante la posa delle fondamenta. Un solido mattone rosso di dimensioni classiche è caratterizzato da un peso di 3,5-3,8 kg.

L'aspetto del mattone di ceramica secondo GOST 530 2012 può essere trovato in questo articolo.

Per il mattone rosso è stata sviluppata la propria marcatura. Grazie ad esso è possibile decifrare quali caratteristiche qualitative possiede un determinato prodotto. Nella marcatura del mattone rosso c'è un numero che indica la pressione che il prodotto può sopportare in compressione. La pressione è espressa in kg/cm2. Pesare un cubo di materiale di circa 1700 kg. 1 m3 contiene 480 mattoni.

bianco

Per ottenere questo prodotto viene utilizzata una base di silicato. Sulla base di ciò, un tale prodotto è stato chiamato silicato. La pietra bianca è caratterizzata da un peso leggero, ha meno forza rispetto al rosso. Inoltre, il mattone di silicato è inferiore al rosso nella sua versatilità.

A proposito di quale dimensione di un mattone e mezzo bianco è indicata nella descrizione dell'articolo.

È possibile utilizzare un tale prodotto solo nella costruzione di pareti e pareti divisorie. Ad esempio, non vale la pena usare una tale pietra quando si erigono strutture in cui si osservano alte temperature. E su quale temperatura è ottimale mettere mattone leggi l'articolo.

Decorativo

Questo tipo di prodotto è realizzato appositamente per l'attuazione di eventi responsabili. Di norma, questo si riferisce alla costruzione di pareti, che richiedono elevati requisiti sulla superficie del muro. Un tale prodotto ha una forma rigorosamente regolare, il mattone è uniforme, ha una superficie lucida.

L'articolo descrive le dimensioni standard dei mattoni.

A causa del suo aspetto attraente, tale pietra era chiamata "facciata". Se usi mattoni decorativi, puoi ottenere non solo una bella muratura di pareti esterne, ma anche utilizzarla per la posa di stanze senza rifinire ulteriormente le strutture erette

Quando si utilizzano mattoni decorativi per la costruzione all'interno della casa, è necessario prestare particolare attenzione al taglio delle cuciture

Argilla

La pietra argillosa ordinaria è un materiale da costruzione che viene prodotto sotto forma di parallelepipedo. Un tale prodotto è caratterizzato da dimensioni rigorosamente stabilite. Come materia prima viene utilizzata l'argilla a basso punto di fusione, a cui a volte vengono aggiunti additivi magri.

Se il mattone viene prodotto in fabbrica, lì vengono utilizzate materie prime locali. L'argilla viene estratta in miniere a cielo aperto. Per questi scopi vengono utilizzati escavatori. Successivamente, le materie prime risultanti vengono inviate allo stabilimento.

L'articolo descrive le dimensioni di un mattone di ceramica corposo.

Quanti mattoni rossi si adattano a un pallet standard è descritto qui.

Caratteristiche di produzione

I metodi di produzione si dividono in quali:

- pressatura semisecca;

- cottura incompleta o solo essiccazione termica;

- argille da forno e loro miscele.

L'argilla senza impurità si trova raramente in natura. I prodotti a base di argilla troppo grassa o, al contrario, magra saranno fragili.Le proporzioni corrette sono molto importanti per ottenere materiali da costruzione di alta qualità. Il processo di produzione ha il seguente algoritmo: la miscela di argilla preparata viene messa negli stampi, quindi il mattone viene essiccato (da 6 a 15 giorni). In questa fase termina la produzione della materia prima. La cottura di mattoni in forni speciali a una temperatura di 900-1000 ° C trasformerà l'argilla in ceramica. Il tempo e la temperatura di fusione variano in base alla marca e al grado.

In condizioni artigianali, è anche possibile realizzare un forno da una botte di ferro, che è installata sopra una fossa con legna da ardere. Disporre i mattoni grezzi in una botte, lasciando degli spazi tra loro per una migliore cottura. Dovrebbe essere riscaldato con un fuoco diluito sotto di esso per 20-22 ore, quindi circa 6 ore la canna dovrebbe raffreddarsi da sola. Estrarre i prodotti finiti.

Prezzi

Oltre al fatto che il mattone ordinario ha eccellenti caratteristiche di resistenza, durata e pregio estetico, può anche vantare un prezzo basso. Un materiale costa circa 6-14 rubli, tutto dipende dal tipo di prodotto che hai scelto.

Il mattone è un materiale senza il quale è impossibile immaginare qualsiasi costruzione. Questo è un prodotto universale che può essere utilizzato nella costruzione di varie strutture. Molti costruttori scelgono questo materiale perché è possibile ottenere un edificio di alta qualità e durevole che durerà a lungo a un prezzo decente.

Peculiarità

Le caratteristiche dei mattoni refrattari sono sorprendentemente differenti da quelli dotati di controparti in ceramica o silicato. Il componente principale della barra refrattaria è l'argilla. Tutti gli altri ingredienti sono additivi speciali, da cui dipendono la qualità, le proprietà e il tipo di materiale da costruzione. Ma tutte le sostanze aggiuntive hanno la capacità di mantenere le loro proprietà originali in condizioni di alta temperatura.

I mattoni refrattari sono spesso utilizzati nella produzione industriale, pertanto devono soddisfare i requisiti di qualità e proprietà. Qualsiasi manifestazione di difetti comporterà un malfunzionamento, il che significa ingenti perdite finanziarie.

Una caratteristica importante di un tale mattone è garantire la sicurezza antincendio: è un materiale in grado di isolare il fuoco.

Proprietà inerenti a tutti i tipi di mattoni refrattari:

- Il basso livello di conducibilità termica garantisce la conservazione del calore all'interno della progettazione delle apparecchiature di riscaldamento.

- La presenza di inerzia termica. Il mattone refrattario si riscalda rapidamente, ma si raffredda lentamente.

- Capacità di resistere a gas caldi, scorie, metallo.

- Il livello ottimale di capacità termica per l'accumulo di energia termica e il suo successivo trasferimento.

- Maggiore resistenza alle alte temperature, pur mantenendo tutte le caratteristiche del materiale.

- Invarianza dei parametri volumetrici. Un tale mattone non è praticamente soggetto a contrazione e crescita: questi indicatori rimangono nell'intervallo 0,5-1%.

Di cosa sono fatti i mattoni cotti?

Oggi, una varietà di materiali è ampiamente utilizzata nell'attività economica: mattoni e blocchi ottenuti utilizzando le seguenti tecnologie non infiammabili:

- indurimento in autoclave della miscela di sabbia calcarea;

- iperpressatura di una miscela di rocce calcaree frantumate con acqua e cemento.

Indipendentemente dal tipo di materia prima, sono accomunati dall'assenza di lavorazione ad alta temperatura di grezzi di mattoni.

mattone di silicato

Componenti della miscela

La sabbia è una massa sciolta naturale o artificiale (rifiuti industriali) di piccoli granelli omogenei, da 0,1 a 5 mm, di vari minerali.La qualità della sabbia contenuta nel mattone determina la qualità del prodotto finito e le caratteristiche della tecnologia di produzione. La forma geometrica e la consistenza della superficie dei granelli di sabbia sono importanti per la facilità di conferire all'impasto grezzo la forma desiderata e l'intensità dell'interazione con la calce quando riscaldata in autoclave. Le sabbie di montagna ad angolo acuto, in contrasto con le lisce sabbie fluviali, aderiscono meglio alla calce. La sabbia di cava deve essere pre-pulita da inclusioni estranee.

Il componente successivo è la calce, ottenuta dalla frantumazione ad una dimensione di 40-100 mm e successiva cottura alla temperatura di 1100-1200°C di rocce contenenti almeno il 90% di carbonato di calcio - gesso, calcare, tufo calcareo e marmo. Sotto l'influenza della temperatura, il calcare si scompone in anidride carbonica e calce. In tutte le fasi della fabbricazione dei mattoni di silicato viene utilizzata l'acqua dei pozzi artesiani.

Anche nella produzione di mattoni vengono utilizzate miscele di calce-scoria e calce-cenere con sostituzione totale o parziale della sabbia con rifiuti industriali contenenti silice - ceneri di centrali termoelettriche e scorie. Realizzati con rifiuti e normali mattoni di silicato sono identici nelle loro qualità.

Mattone ottenuto per iperpressatura

//www.youtube.com/watch?v=HrJ-oXlbD5U

Il materiale di partenza per i mattoni non cotti sono miscele costituite da cemento Portland o calce come legante, vari riempitivi minerali (sabbia, roccia frantumata), acqua e coloranti inorganici. Nelle tecnologie senza cottura, l'acqua, idratando i componenti dei leganti idraulici, è necessaria per creare artificialmente una struttura simile alla pietra, motivo per cui lo svantaggio di tali mattoni è la loro bassa resistenza al calore. Quando vengono raggiunti valori critici, di norma, superiori a 300 ° C, si innesca la reazione di rilascio di acqua chimicamente legata, a causa della quale il mattone perde rapidamente la sua forza.

Caratteristiche tecnologiche

Nelle fasi di preparazione delle materie prime e di stampaggio dei pezzi grezzi, la tecnologia non di cottura ricorda la produzione di blocchi di cemento, tuttavia, il materiale iniziale di un tale mattone include un riempitivo compattato mediante pressatura: roccia frantumata, rifiuti di lavorazione della pietra, ecc. Poiché l'acqua viene consumata solo per l'idratazione del cemento, ne richiede una quantità molto inferiore. La forma finale è data dall'iperpressatura: forte, fino a diverse tonnellate per 1 mq. cm, comprimendo la miscela in una forma speciale, dopodiché i prodotti vengono stoccati o avviati alla cottura a vapore in modo da accelerare il processo di acquisizione della forza richiesta.

La semplicità della tecnologia, dovuta all'assenza di costosi stadi ad alta temperatura, ha permesso di renderla onnipresente, spesso a discapito della qualità del prodotto finito.

Questi sono i principali materiali e tecnologie utilizzati per la produzione di una varietà di mattoni, blocchi e materiali di rivestimento utilizzati nell'edilizia residenziale e industriale.

//www.youtube.com/watch?v=theYzuMyhIw

Ambito di applicazione

Per le pareti esterne ed interne vengono spesso utilizzati mattoni di argilla ordinari o da costruzione, che nella fase successiva verranno intonacati o rivestiti. La superficie può avere un disegno geometrico per una migliore presa, ma è poco resistente agli effetti aggressivi dell'acqua e del gelo.

Un'ampia gamma di colori e sfumature dei normali mattoni in ceramica e vari tipi di angoli (arrotondati o dritti) ne fanno un materiale di qualità per rifinire lavori e creare forme complesse. È in grado di resistere all'acqua, al gelo ed è adatto a tutte le applicazioni esterne. Viene spesso utilizzato un tipo cavo, che aumenta la conduttività termica.

I mattoni faccia a vista in clinker sono paragonabili per resistenza e durata al granito. Secondo GOST, può sopportare un'acidità di almeno il 95% e un assorbimento d'acqua non superiore al 2%.È fatto solo da gradi di argilla refrattaria, che hanno una buona plasticità e contengono una quantità minima di additivi. Tale prodotto viene cotto a temperature più elevate (1200°C) fino a completa cottura. Sono pavimentate con vialetti, gradini, parcheggi.

Tecnologia di produzione della polvere da pressare

La polvere di pressatura è una sostanza argillosa altamente concentrata. Nella sua produzione viene utilizzato il metodo slip. In questo caso, la massa argillosa viene diluita con acqua bollente in una barbottina, dove è richiesto un contenuto di umidità di circa il 45%. Utilizzando una pressione di 0,25 MPa, le impurità di pietra estranea vengono determinate e rimosse. Inoltre, dopo aver pulito la massa, posizionarla nella vasca dei fanghi. Lì viene elaborato da un compressore e collocato in un essiccatore a spruzzo. Nella composizione finita, il contenuto di umidità non deve superare il 10%.

Quindi la pressatura è fatta. Durante la lavorazione di mattoni in ceramica, è possibile applicare una varietà di modalità di pressatura:

- unilaterale e bilaterale;

- singolo e multiplo;

- percussivo e morbido.

Dopo la pressatura, la materia prima deve essere essiccata in appositi essiccatoi, dove la temperatura è inizialmente fissata a 120-150°C. Il processo di asciugatura dura fino a 24 ore. Dopo l'uscita, il contenuto di umidità del mattone dovrebbe essere del 6%.

Terminata la fase di essiccazione, il prodotto viene posto in forno e cotto ad una temperatura di 900-1000°C.

I prodotti qualitativamente realizzati hanno una chiara forma rettangolare e il lato anteriore con bordi pronunciati. In rari casi, i bordi sono irregolari e gli angoli sono smussati. I mattoni in ceramica sono realizzati con vuoti passanti e incompleti, orientati verticalmente e orizzontalmente.

Il mattone ceramico ha trovato il suo scopo in quasi tutti gli edifici:

- nel gettare le fondamenta;

- nella costruzione di pareti e tramezzi portanti;

- per il dispositivo di forni e caminetti;

- per il rivestimento di edifici.

Specifiche

Gli indicatori qualitativi che caratterizzano i mattoni refrattari sono rigorosamente controllati dallo stato. Il GOST contiene indicatori che riflettono il peso dei mattoni refrattari e le sue dimensioni, la composizione delle materie prime con una percentuale di ossido di alluminio, nonché le proprietà tecnologiche: resistenza, parametri geometrici, resistenza al fuoco, porosità.

I principali indicatori sono riportati nella tabella:

Nella fabbricazione di prodotti, molti produttori sono guidati dalle proprie specifiche anziché dalle condizioni prescritte da GOST. Pertanto, quando si sceglie un materiale, sorge la domanda quale mattone prendere. In effetti, in base a una serie di caratteristiche, i prodotti fabbricati secondo GOST e secondo le specifiche del produttore molto spesso non coincidono. In questo caso, è meglio, se possibile, acquistare beni con un marchio GOST, poiché è di migliore qualità.

Per quanto riguarda i parametri geometrici, GOST specifica la dimensione di un prodotto rettangolare standard 230x113x65 mm, e questo è considerato il materiale ottimale per la costruzione di strutture in mattoni. Ma oggi sono accettabili anche altre caratteristiche dimensionali, quindi il mercato è pieno di una varietà di prodotti di diversi produttori.

La massa dei prodotti ha anche indicatori diversi e varia da 2,8 kg a 4,5 kg, con un peso consentito secondo GOST - 3,7 kg. Al momento dell'acquisto, non dimenticarlo, perché la conduttività termica del materiale dipende dalla massa. Per mantenere il calore nella stanza, è necessario scegliere un materiale con una massa maggiore, perché un piccolo peso aumenta la sua conduttività termica.

Il contenuto quantitativo di ossido di alluminio nella composizione del materiale da costruzione dipende dalla resistenza agli agenti chimici, agli alcali e alle alte temperature. Il contenuto di questo elemento nella composizione influisce sulla struttura del materiale, rendendolo poroso. Un mattone poroso si riscalda a lungo, ma si raffredda anche più a lungo del solito, conservando il calore risultante.

Allo stesso tempo, la forza diminuisce con l'aumentare della porosità. Pertanto, vale la pena scegliere

Puoi determinare la porosità di un mattone semplicemente tenendo tra le mani varie opzioni.

Riassumendo, possiamo dire che quando si sceglie un tale materiale da costruzione, è necessario tenere conto degli standard di produzione, delle dimensioni, del peso, del contenuto di ossido di alluminio e della densità.

Il principio della produzione di mattoni in ceramica

La produzione di mattoni viene effettuata con 3 metodi:

- Il metodo plastico è considerato il più applicabile. Usando questo metodo, una composizione di argilla avente un contenuto di umidità del 17-30% viene estrusa da una pressa a nastro e quindi cotta.

- Per utilizzare questo metodo, è necessaria la materia prima. È modellato da una massa di argilla, che ha un contenuto di umidità di circa il 10%. Viene modellato mediante una forte pressatura. Ma il materiale realizzato con questo metodo non dovrebbe essere utilizzato per edifici con elevata umidità.

- Metodo di pressatura semisecca. Questo metodo prevede la pressatura di una composizione in polvere sotto pressione fino a 40 MPa.