Rangkaian air

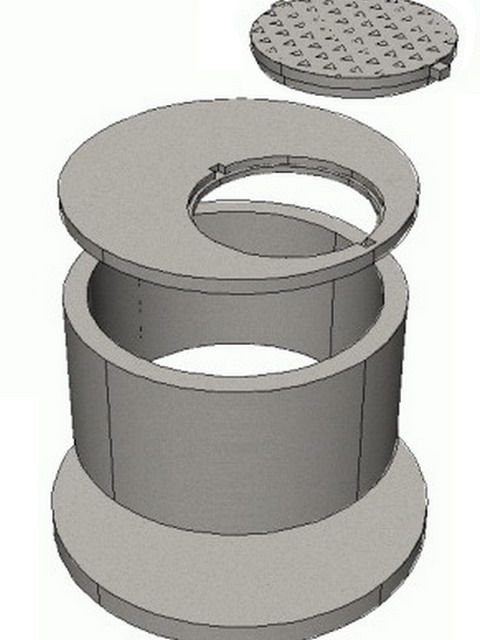

Telaga itu adalah ruang kerja yang ditanam di dalam tanah dengan alas dan leher ditutup dengan palka besi tuang. Seluruh ruang dalaman yang bersentuhan dengan batu dibentangkan dengan batu bata atau konkrit pratuang, lebih kerap dalam cincin. Tetas mesti mempunyai kawasan buta dalam radius 1 m dan naik di atas permukaan untuk mengelakkan kerpasan daripada memasukinya.

Untuk mengelakkan anjakan paip pada sambungan soket, apabila ia boleh tersebar di bawah pengaruh tekanan dalaman dalam saluran paip, berhenti dalam bentuk blok konkrit (bata) boleh dipasang di dalam telaga. Hentian yang sama diletakkan terus ke dalam tanah pada dahan, selekoh dan dahan mati sistem.

Reka bentuk telaga domestik adalah lebih mudah, yang sering diperkukuh dengan kabin kayu yang ringkas dan digunakan untuk bekalan air plot peribadi, mengairi tanaman taman dan sebagai air minuman.

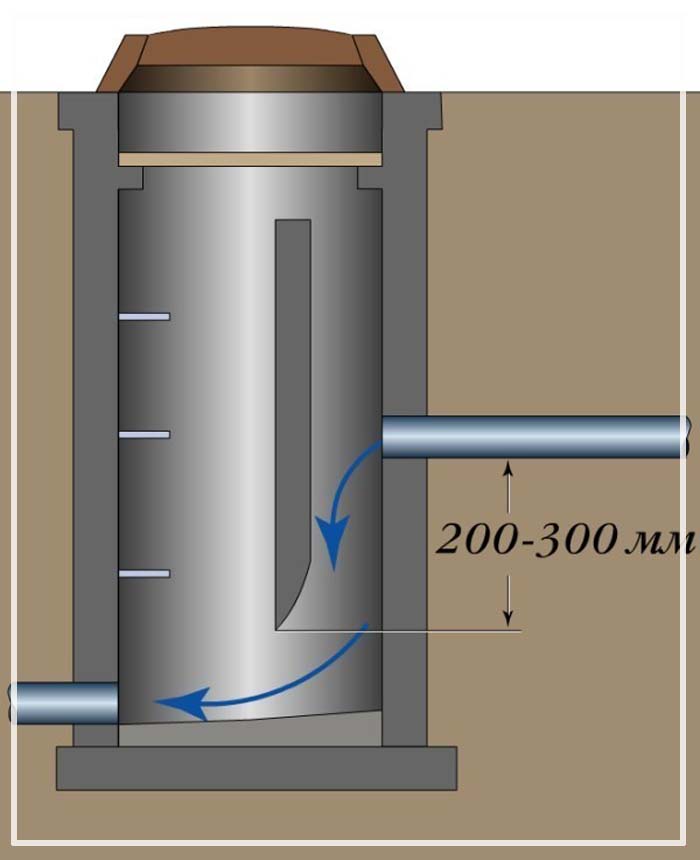

jatuh dengan baik

Terdapat kes apabila kadar aliran tidak harus diturunkan, tetapi ditingkatkan. Untuk melakukan ini, meterai air dipasang dalam reka bentuk. Sebuah ruang terbentuk yang mengumpul air, akibatnya adalah mungkin untuk mencipta tekanan yang diperlukan untuk memberikan kelajuan yang diperlukan kepada aliran di saluran keluar injap air. Semua nilai ini ditentukan dalam pengiraan projek.

Terdapat pelbagai konfigurasi untuk reka bentuk telaga pembezaan. Kadangkala, untuk mengawal kelajuan aliran air, aliran pantas diatur menggunakan dulang yang diletakkan dengan cerun tertentu.

Semakin dalam telaga penyerap, semakin kuat kesan pengurangan kelajuan. Tekanan aliran akan dipadamkan dalam tiang air (kolam), di mana ia menyerang dari ketinggian. Jika tekanan perlu diturunkan lebih banyak lagi, maka dinding penahan dibina di dalam struktur telaga, memukul yang aliran kehilangan kelajuannya. Kadangkala penyerap tekanan pembetung dipasang selepas arus deras. Semuanya bergantung pada penyelesaian kejuruteraan dan pengiraan tertentu.

Lukisan menunjukkan perigi peredam dengan penyepit.

Penyelesaian ini digunakan apabila anda perlu mengurangkan lagi kadar aliran:

Terdapat telaga plastik, konkrit dan bata.

Dalam saluran paip utama jarak jauh, telaga limpahan yang diperbuat daripada konkrit digunakan, tetapi telaga plastik agak sesuai untuk rangkaian pembetung persendirian yang kecil. Kelebihan perigi peredam plastik:

- ringan;

- memudahkan proses pemasangan;

- lubang untuk saluran paip disediakan dalam reka bentuk produk siap;

- ketegasan sambungan semua elemen sistem difikirkan.

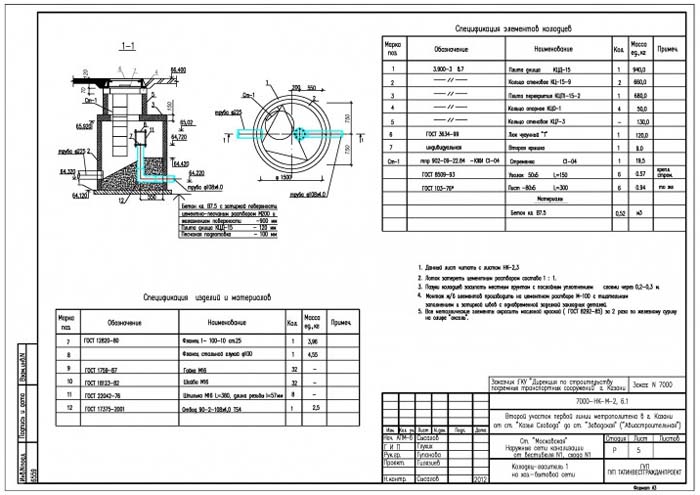

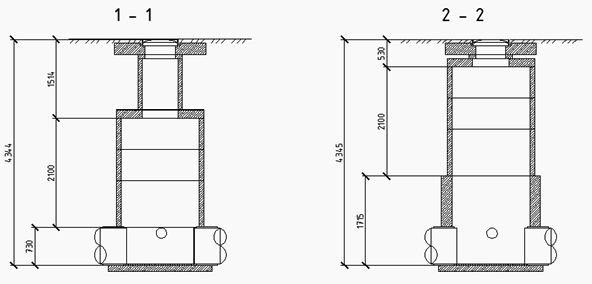

Perendaman telaga monolitik Kl-1 dengan kaedah menurunkan. Skim pengeluaran kerja. Bahagian - Kemudahan pengambilan air.

- Peringkat I (persediaan) pembinaan:

- satu.Penggalian tanah gambut (gambut hitam) ke lapisan loam;

- 2. Susunan reka bentuk benteng untuk kemudahan pengambilan air dan stesen pam;

- 3. Susunan lombong hadapan konkrit, di tempat lubang teknologi, lombong hadapan mesti dibuat dengan peranti sambungan pengembangan dengan pemisahan blok dengan gelung pelekap;

- Peringkat II pembinaan:

- 1. Penggalian di sepanjang perimeter bahagian pisau telaga;

- 2. Pemasangan acuan, pemasangan bahagian terbenam, jerat dan produk pengukuhan;

- 3. Pengisian semula sinus dengan batu hancur dengan pemadatan lapisan demi lapisan;

- 4. Memkonkritkan bahagian pisau perigi ke ketinggian 3.75m.

- Peringkat III pembinaan:

- Peringkat III pembinaan:

- 1. Penggalian menggunakan jengkaut yang dilengkapi dengan pegangan. Penggalian hendaklah dilakukan secara merata di seluruh kawasan telaga - dari tengah telaga (I) ke tepinya (II), manakala permukaan muka harus mempunyai cerun dari pisau ke tengah supaya bahawa tanah di bawah berat perigi sama rata diperah di bawah bangku pisau;

- 2. Isikan sinus yang terbentuk dengan larutan tanah liat dengan ketumpatan sekurang-kurangnya 1.25t/m³;

- 3. Susunan perancah dan perancah bantu;

- 4. Pemasangan acuan, pemasangan bahagian terbenam, jerat dan produk pengukuhan;

- 5. Memkonkretkan bahagian 1 telaga hingga ketinggian 4.00m.

- Peringkat IV pembinaan:

- 1. Penggalian dengan bantuan jengkaut yang dilengkapi dengan pegangan pada tanda reka bentuk rendaman telaga;

- 2. Pada penghujung rendaman telaga (draf ke tanda bahagian bawah pisau -17.30, tanda tepi atas bahagian III -1.150m), pasangkan slot jaket luar dengan mortar simen gred M50 pada simen Portland tahan sulfat gred M300;

- 3. Menambat telaga ke aci depan dengan menggunakan alat hentian monolitik di sepanjang perimeter telaga;

- 4. Membersihkan bahagian bawah perigi ke bahagian bawah bahagian pisau.

- Tahap pembinaan V:

- 1. Peranti lantai berterusan pada tahap pemotongan telaga;

- 2. Pemasangan paip konkrit dengan corong untuk menerima campuran konkrit;

- 3. Peranti untuk meratakan pad konkrit;

- 4. Mengepam air tanah dari perigi;

- 5. Peranti perancah tambahan di aras bawah telaga;

- 6. Peranti untuk meratakan senarai yg panjang lebar dan kalis air bahagian bawah telaga;

- 7. Tetulang dan seterusnya mengkokritkan papak dasar telaga.

Teknologi biasa untuk kalis air dan melindungi struktur konkrit telaga penerima dengan meterai air

- Apabila menggunakan konkrit:

- Untuk pembuatan konkrit hidraulik bertetulang dengan kadar pengawetan yang dipercepatkan, gunakan aditif Dehydrol lux jenama 10-2 dengan penggunaan 4 liter setiap 1 m3 campuran konkrit. Aditif dehydrol lux jenama 10-2 hendaklah dimasukkan ke dalam pembancuh lori konkrit 5 minit sebelum adunan konkrit dipunggah.

- Apabila konkrit pada suhu negatif, bahan tambahan antibeku yang serasi dengan Dehydrol harus digunakan Betonoprav lux gred 6. Anggaran penggunaan Betonoprav lux gred 6 dalam liter setiap 1 m3 campuran konkrit adalah sama dengan nilai suhu negatif (fros) dalam darjah. Celcius.

- Sebelum setiap konkrit, permukaan yang bersentuhan dengan campuran konkrit yang dituangkan (tambahan yang terbentuk dan terutamanya sambungan kerja) mesti dibersihkan daripada kotoran, habuk, serpihan, dan juga lapisan air (jika boleh).

- Apabila konkrit, campuran konkrit dipadatkan dengan bantuan penggetar, memastikan kekukuhan konkrit dan hermetiknya bersambung dengan dinding dan konkrit yang dituangkan sebelum ini.

- Selepas campuran konkrit dengan bahan tambahan telah ditetapkan, penjagaan tidak berbeza daripada penjagaan konkrit pengerasan biasa, dengan mengambil kira keperluan SP 70.13330.2012 (versi terkini SNiP 3.03.01-87).

- Sebagai peraturan, pada 20 ° C pada hari ke-7, konkrit mendapat kekuatan 100%. Adalah disyorkan untuk meneruskan kerja selanjutnya sebelum satu set konkrit berkekuatan tinggi.

- Sambungan, jahitan kerja konkrit ("sejuk" jahitan) dan tambahan lain, termasuk tambahan konkrit "baru" kepada "lama", dibuka dengan memotong sepanjang pahat dengan bahagian 30x30 mm menggunakan pengejar dinding, "pengisar" atau dalam. cara lain.Jika keadaan sempit tidak membenarkan memotong alur dengan bahagian 30x30 mm, maka bahagian alur meningkat secara berkadar, contohnya, sehingga 40x40 mm. Isi coretan yang disediakan secara hermetik dengan siram Dehydrol Lux jenama 5 "Pembaikan dan kalis air menembusi" dengan permukaan bersebelahan. Penggunaan ialah 1.7 kg setiap 1 dm3 coretan yang akan diisi atau 1.53 kg setiap meter linear untuk coretan dengan keratan 30x30 mm, atau 2.72 kg setiap meter linear untuk coretan dengan keratan rentas 40x40 mm sambungan pasang siap struktur konkrit pada peringkat pemasangan Dehydrol lux gred 5 dengan penambahan Dehydrol lux gred 20, seperti yang ditunjukkan dalam rajah.

- Buka sambungan konkrit dengan lengan untuk kemasukan komunikasi dalam bentuk coretan bulat dengan bahagian 30x30 mm menggunakan pemburu dinding, pengisar atau dengan cara lain. Jika keadaan sempit tidak membenarkan memotong alur dengan bahagian 30x30 mm, maka bahagian alur meningkat secara berkadar, contohnya, sehingga 40x40 mm. Isi coretan yang disediakan secara hermetik dengan siram Dehydrol Lux jenama 5 "Pembaikan dan kalis air menembusi" dengan permukaan bersebelahan. Penggunaan ialah 1.7 kg setiap 1 dm3 coretan terisi atau 1.53 kg setiap meter linear untuk coretan dengan bahagian 30x30 mm, atau 2.72 kg setiap meter linear untuk coretan dengan bahagian 40x40 mm.

- Kosongkan sambungan lengan dengan komunikasi (paip, kabel) ke kedalaman sekurang-kurangnya dua kali lebih besar daripada jurang antara lengan dan komunikasi. Bahagian biasa yang dibersihkan: kedalaman 80 mm, lebar 40 mm. Kawasan yang dikosongkan di lengan di sekeliling komunikasi secara berurutan diisi secara hermetik dengan Dehydrol lux gred 7 dan Dehydrol lux gred 5. Mula-mula, gunakan Dehydrol lux gred 7 di dalam (penggunaan 1.5 kg setiap 1 dm3 rongga yang diisi atau 2.4 kg setiap meter linear untuk lapisan bahan dengan bahagian 40x40 mm), meninggalkan alur di luar dengan kedalaman tidak kurang daripada saiz jurang antara lengan dan komunikasi. Menamatkan alur bebas yang ditinggalkan di luar hendaklah disiram dengan permukaan bersebelahan Dehydrol lux gred 5 (penggunaan 1.7 kg setiap 1 dm3 rongga yang diisi atau 2.72 kg setiap meter linear untuk lapisan bahan dengan keratan 40x40 mm)

- Selepas benam, rawat permukaan konkrit dengan Dehydrol Lux gred 3 pada kadar 1.2 kg/m2.

- Di luar telaga, rawat struktur konkrit dengan Contacid gred 3 pada kadar 0.2 l setiap 1 m2, gunakan penyelesaian kerja 1:3.