Kandungan

-

slaid 1

Pelajar: Plekhanov A.G.

Kumpulan: ZOSb-0901

Pensyarah: Goncharov V.S. -

slaid 2

-

slaid 3

Kaedah kimia rawatan air sisa termasuk peneutralan, pengoksidaan dan pengurangan. Ia digunakan untuk mengeluarkan bahan larut dan dalam sistem bekalan air tertutup. Rawatan kimia kadangkala dijalankan sebagai permulaan kepada rawatan biologi atau selepasnya sebagai kaedah pasca rawatan air sisa.

G

-

slaid 4

Air sisa yang mengandungi asid mineral atau alkali dinetralkan sebelum dibuang ke dalam badan air atau sebelum digunakan dalam proses teknologi. Air dengan pH = 6.5 ... 8.5 dianggap secara praktikal neutral.

Peneutralan boleh dilakukan dalam pelbagai cara: mencampurkan air sisa berasid dan beralkali, menambah reagen, menapis air berasid melalui bahan peneutral, menyerap gas asid dengan air beralkali, atau menyerap ammonia dengan air berasid. Kerpasan mungkin terbentuk semasa proses peneutralan. -

slaid 5

Kaedah biokimia digunakan untuk membersihkan air sisa isi rumah dan industri daripada banyak bahan organik terlarut dan beberapa bahan bukan organik (hidrogen sulfida, sulfida, ammonia, nitrit). Proses penulenan adalah berdasarkan keupayaan mikroorganisma menggunakan bahan ini untuk pemakanan dalam proses kehidupan, kerana bahan organik adalah sumber karbon untuk mikroorganisma.

-

slaid 6

6.3.2. Pengoksidaan bahan pencemar air sisa

Agen pengoksidaan berikut digunakan untuk rawatan air sisa; klorin gas dan cecair, klorin dioksida, kalsium klorat, kalsium dan natrium hipoklorit, kalium permanganat, kalium dikromat, hidrogen peroksida, oksigen atmosfera, asid peroksosulfurik, ozon, pirolusit, dsb.

Semasa proses pengoksidaan, bahan cemar toksik yang terkandung dalam air sisa, akibat tindak balas kimia, masuk ke dalam bahan yang kurang toksik, yang dikeluarkan dari air. -

Slaid 7

Kaedah rawatan air sisa reduktif digunakan untuk membuang merkuri, kromium, dan sebatian arsenik daripada air sisa.

Semasa proses penulenan, sebatian merkuri tak organik dikurangkan kepada merkuri logam, yang diasingkan daripada air dengan mendap, menapis atau pengapungan. Untuk mengurangkan merkuri dan sebatiannya, sulfida besi, natrium borohidrida, natrium hidrosulfit, hidrazin, serbuk besi, hidrogen sulfida, dan serbuk aluminium digunakan.

Cara paling biasa untuk mengeluarkan arsenik daripada air buangan adalah dengan memendakannya dalam bentuk sebatian yang mudah larut dengan sulfur dioksida. -

Slaid 8

Untuk mengeluarkan sebatian merkuri, kromium, kadmium, zink, plumbum, kuprum, nikel, arsenik dan bahan lain daripada air sisa, kaedah rawatan reagen yang paling biasa, intipatinya ialah menukar bahan larut air kepada bahan tidak larut dengan menambahkan pelbagai reagen. , diikuti dengan pemisahan mereka daripada air dalam bentuk kerpasan.

Kalsium dan natrium hidroksida, natrium karbonat, natrium sulfida, dan pelbagai bahan buangan digunakan sebagai reagen untuk mengeluarkan ion logam berat daripada air sisa. -

Slaid 9

Kaedah aerobik dan anaerobik yang diketahui untuk rawatan air sisa biokimia. Kaedah aerobik adalah berdasarkan penggunaan kumpulan organisma aerobik, yang hayatnya memerlukan bekalan oksigen yang berterusan dan suhu 20...40°C. Dalam rawatan aerobik, mikroorganisma ditanam dalam enapcemar teraktif atau biofilm. Kaedah penulenan anaerobik diteruskan tanpa akses oksigen; ia digunakan terutamanya untuk peneutralan sedimen.

-

Slaid 10

Kaedah rawatan air sisa terma

Kaedah terma meneutralkan air sisa yang mengandungi

garam mineral kalsium, magnesium, natrium, dsb., serta bahan organik

stva.Air sisa tersebut boleh dinetralkan:

- kepekatan air sisa dengan pelepasan seterusnya larutan

bahan aktif;

— pengoksidaan bahan organik dengan kehadiran mangkin;

— pengoksidaan fasa cecair bahan organik;

- pelupusan api.

Lihat semua slaid

Pemprosesan elektromekanikal

Intipati pemprosesan elektromekanikal terletak pada hakikat bahawa arus kuasa tinggi dan voltan rendah dilalui melalui permukaan sentuhan alat dan bahan kerja. Penonjolan kekasaran mikro lapisan permukaan tertakluk kepada pemanasan yang kuat dan di bawah daya alat menjadi cacat dan terlicin, dan lapisan permukaan diperkuatkan kerana penyingkiran haba yang cepat ke dalam sebahagian besar logam dan penyejukan pantas. Dalam kes ini, pemanasan kepada suhu perubahan fasa adalah syarat yang diperlukan untuk mod pemprosesan pengerasan.

Kesan pengerasan dicapai kerana fakta bahawa pemanasan dan kadar penyejukan ultra-pantas direalisasikan dan tahap penghalusan bijirin yang tinggi dicapai.

Pemprosesan elektromekanikal dicirikan oleh ciri-ciri berikut:

- kesan haba dan daya pada lapisan permukaan dijalankan serentak;

- pelepasan haba dalam zon sentuhan antara alat dan bahan kerja adalah akibat daripada tindakan dua sumber haba - luaran dan dalaman;

- kitaran haba (pemanasan, pegangan dan penyejukan) adalah sangat pendek dan diukur dalam pecahan sesaat.

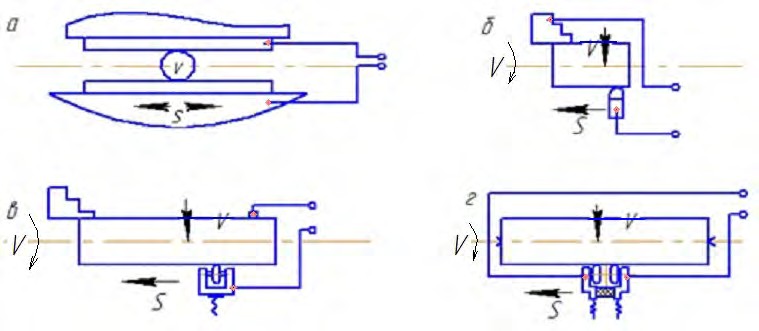

Terdapat pelbagai cara untuk membekalkan arus elektrik ke titik sentuhan antara alat dan bahan kerja (Rajah 2).

Rajah 2 - Cara membekalkan arus elektrik: a - melalui sesentuh tetap; b - melalui elemen berputar peralatan; dalam - melalui roller; d - melalui penggelek berganda

Setiap kaedah bekalan semasa mempunyai kelebihan dan kekurangannya sendiri. Bergantung pada tujuan dan jenis peralatan untuk pemprosesan elektromekanikal, memusing, mengisar, menggerudi dan mesin pemotong logam lain boleh digunakan. Terdapat mod pengerasan elektromekanikal berikut.

Mod pengerasan keras, yang membayangkan ketumpatan arus permukaan yang tinggi (700...1500 A/mm²), kelajuan pemprosesan rendah (0.5...5 m/min) dan keperluan rendah untuk parameter kekasaran. Martensit tersebar halus terbentuk dalam lapisan permukaan, dan tiada ubah bentuk plastik yang ketara.

Mod pengukuhan purata dijalankan pada ketumpatan arus permukaan 800 A / mm² dan dicirikan oleh kehadiran struktur ferit-martensit dan ubah bentuk ketara lapisan permukaan. Kelajuan pemprosesan adalah lebih kurang sama atau lebih tinggi sedikit daripada kelajuan mod keras.

Mod penamat dicirikan oleh ketiadaan transformasi fasa, ketumpatan arus permukaan rendah dan kelajuan pemprosesan yang tinggi (10..120 m/min). Digunakan untuk pengerasan permukaan. Ini mencapai prestasi tinggi.

Mod optimum pengerasan elektromekanikal memungkinkan untuk mencapai bukan sahaja parameter kekasaran yang diperlukan, tetapi juga untuk mendapatkan struktur lengkap lapisan permukaan dengan peningkatan rintangan haus.

Tegasan sisa mampatan dalam lapisan permukaan akibat daya ubah bentuk mempunyai kesan pengukuhan pada pelbagai jenis beban pecah. Pengerasan lapisan permukaan meningkatkan rintangan kakisannya. Ini dijelaskan bukan sahaja oleh tahap pengerasan yang tinggi, struktur khas dan penyebaran lapisan permukaan, tetapi juga oleh gabungan sifat fizikal dan mekanikal yang menggalakkan lapisan ini.

Sehubungan dengan peningkatan dalam sifat operasi, adalah dinasihatkan untuk menggunakan pengerasan elektromekanikal untuk pelbagai bahagian yang beroperasi di bawah pelbagai keadaan geseran haus.

Pemprosesan kasar magnetik

Intipati pemesinan magnetik-pelelas ialah penyingkiran kasar elaun dengan mencipta medan magnet secara langsung dalam zon pemotongan daripada sumber luaran.Yang berikut digunakan sebagai alat pelelas: serbuk pelelas magnetik, ampaian pelelas, cecair reologi magnetik.

Pergerakan bahan kerja logam dalam medan magnet disertai dengan penampilan arus aruhan arah berselang-seli di dalamnya semasa pembalikan magnetisasi berulang.

Pemotongan kasar dengan pengenaan fenomena ini mempunyai beberapa ciri. Hasil daripada tindakan kesan magnet dan elektroplastik, ciri-ciri kekuatan bahan yang diproses berubah, terutamanya dalam lapisan berhampiran permukaan. Daya yang diperlukan untuk memotong dan melicinkan plastik permukaan mesin dikurangkan; keadaan dipermudahkan untuk pembentukan permukaan dengan parameter kekasaran kecil dan dengan kawasan galas yang meningkat.

Caj elektrik permukaan yang dirawat memperhebatkan fenomena elektrokimia. Ini menerangkan kecekapan tinggi penggunaan cecair pemotongan secara kimia dan aktif permukaan dalam proses pemprosesan pelelas magnetik berbanding dengan jenis pemprosesan pelelas tradisional.

Ciri-ciri mekanikal pemprosesan kasar magnetik ialah:

- sentuhan berterusan serbuk dengan permukaan yang dirawat, yang memungkinkan untuk meningkatkan ketepatan dimensi dan bentuk geometri, serta mengurangkan beban kitaran pada sistem "mesin - lekapan - alat - bahagian";

- ketiadaan pengikat tegar butiran kasar dalam berkas, menyumbang kepada meratakan alat pemotong secara spontan berbanding dengan permukaan yang akan dirawat;

- keupayaan untuk mengawal ketegaran alat membolehkan anda menyesuaikan penyingkiran logam dari permukaan pembentukan;

- ketiadaan geseran pengikat pada permukaan produk dengan ketara mengurangkan suhu dalam zon rawatan kasar dan kekasaran Ra dari 1.25 ... 0.32 hingga 0.08 ... 0.01.

Serbuk pelelas magnetik digunakan dalam proses pemprosesan pelelas magnetik. Medan magnet dicipta menggunakan induktor magnet khas. Pada permukaan aktif induktor magnetik dan dalam jurang kerja, serbuk dipegang oleh daya medan magnet dan daya geseran serbuk terhadap permukaan induktor. Daya yang diperlukan untuk pemotongan kasar tercipta disebabkan oleh pemampatan medium serbuk di kawasan kerja oleh daya magnet dan tekanan spacer. Daya geseran dalam sentuhan serbuk dengan bahan kerja mewujudkan tekanan tambahan dalam medium serbuk dan pada sempadannya.

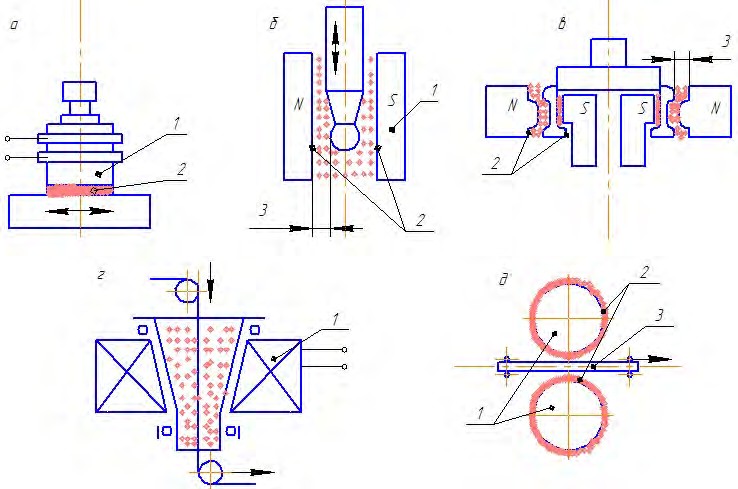

Skim pemprosesan magnet-melelas ditunjukkan dalam Rajah 3.

Rajah 3 - Skim rawatan serbuk magnet-melelas: a - permukaan rata; b - permukaan silinder luar revolusi dengan serbuk di kawasan kerja; c - permukaan luar dan dalam berbentuk dengan serbuk di celah kerja; g - wayar dengan menarik melalui corong berputar; e - bahan lembaran; 1- induktor magnetik; 2 - permukaan aktif; 3 - jurang kerja

Pemprosesan magnetik-melelas dijalankan pada mesin khusus yang dilengkapi dengan peralatan teknologi khas untuk MAO. Reka bentuk mesin mengandaikan kehadiran pemacu untuk kerja dan pergerakan tambahan, induktor magnetik, corong serbuk dengan dispenser, peranti untuk membersihkan kawasan kerja daripada serbuk sisa.

Rawatan serbuk pelelas magnetik digunakan dalam menyelesaikan operasi teknologi untuk menggilap permukaan, membersihkannya daripada filem oksida dan kimia, mengeluarkan burr kecil, tepi pembulatan, kemasan dan pengerasan alat pemotong dan pengecap.

Pandangan:

277

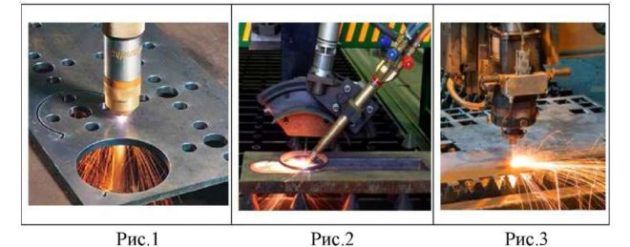

Kaedah pemotongan

Pemotongan logam adalah salah satu kaedah yang membolehkan anda memproses elemen secara mekanikal pada pelbagai jenis peranti. Perkara yang paling sukar ialah bekerja dengan jenis bahan berwarna yang sukar diubah bentuk. Sebelum ini, pemprosesan plasma digunakan untuk memotongnya. Tetapi dengan kemunculan laser, kaedah ini telah kehilangan kaitannya.

Pada masa ini, laser gentian digunakan, yang membolehkan pemprosesan bahan dengan cara lain, contohnya, penggerudian atau ukiran. Terdapat beberapa jenis pemotongan logam:

- berpusing;

- penggerudian;

- merancang;

- pengilangan;

- mengisar.

Prinsip memusing dan menggerudi. Apabila memutar bahagian, saiznya boleh dikatakan tidak berubah. Memusing melibatkan pemprosesan pada mesin pelarik atau jenis peranti lain, termasuk penggerudian dan pengisaran.

Penggerudian digunakan untuk membuat lubang yang mengubah rupa sesuatu bahagian. Kaedah mekanikal ini boleh dilakukan pada mana-mana peranti. Keadaan utama ialah kehadiran gerudi dan naib di mana bahan kerja dipasang.

Butiran perancangan. Perancangan dijalankan pada penyiat khas yang dilengkapi dengan pemotong. Kerumitan jenis pemesinan ini terletak pada keperluan untuk pengiraan yang tepat bagi pukulan terbiar dan kerja yang membolehkan pemotong masuk dan keluar dari bahan kerja.

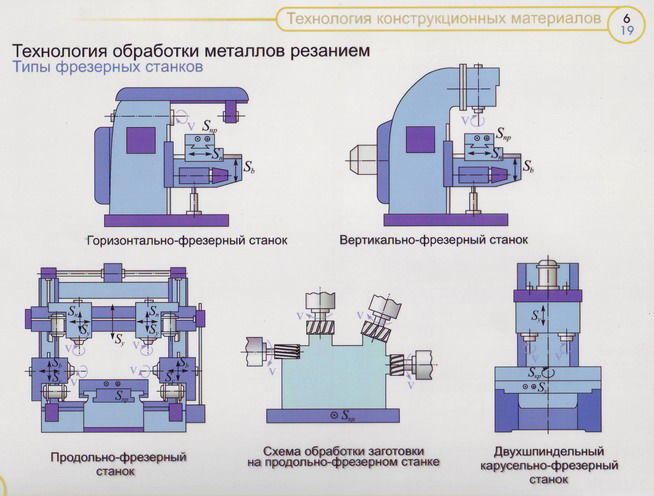

Kaedah pengilangan dan pengisaran. Pengilangan adalah kaedah mekanikal yang kompleks yang dijalankan pada mesin pengilangan mendatar. Bahan kerja dipasang pada permukaan kerja, dan kemudian diproses menggunakan pemotong yang bertindak pada bahan kerja pada sudut.

Pengisaran logam adalah peringkat akhir, yang membolehkan anda memberikan permukaan bahagian kelancaran yang diperlukan dan mengeluarkan lapisan yang berlebihan. Pengisaran tidak memerlukan peranti khas. Penampilan akhir bahagian boleh diberikan secara bebas menggunakan roda pengisar. Dalam keadaan pengeluaran, mesin pengisar digunakan untuk tujuan ini. Bahagian silinder dimesin secara putaran pergerakan dengan lurus dan bulat suapan. Dalam kes bahan kerja rata, pengisaran logam dijalankan hanya ke arah hadapan.

Video berkaitan: Pemprosesan logam ketepatan

https://youtube.com/watch?v=ZyqCmfg8aBQ

Pilihan soalan

- Mikhail, Lipetsk — Apakah cakera untuk pemotongan logam yang harus digunakan?

- Ivan, Moscow — Apakah GOST bagi keluli kepingan bergulung logam?

- Maksim, Tver — Apakah rak terbaik untuk menyimpan produk logam bergulung?

- Vladimir, Novosibirsk — Apakah maksud pemprosesan ultrasonik logam tanpa menggunakan bahan yang melelas?

- Valery, Moscow - Bagaimana untuk menempa pisau dari galas dengan tangan anda sendiri?

- Stanislav, Voronezh - Apakah peralatan yang digunakan untuk pengeluaran saluran udara keluli tergalvani?

Ciri umum agen antimikrob

Ketara

bilangan penyakit manusia yang disebabkan

bakteria, virus, kulat, spirochetes, dan

juga beberapa helminths. Bahan-bahan

yang meneutralkan patogen

persekitaran atau dalam badan

manusia dipanggil antimikrob

bermakna.

farmakologi

kesan bahan dalam kumpulan ini ialah

bakteriostatik (keupayaan

berhenti membesar dan membiak

mikroorganisma) atau bakteria

(sifat untuk meneutralkan mikroorganisma).

Antimikrob

dana dibahagikan kepada dua kumpulan:

saya.

Antiseptik dan pembasmi kuman

kemudahan.

dadah,

tidak mempamerkan aktiviti antimikrob terpilih

bertindak dan mempunyai ketoksikan yang ketara

untuk seseorang.

Antiseptik

bermakna boleh membawa kepada kematian

atau berhenti berkembang dan berkembang

mikroorganisma pada permukaan badan

manusia (kulit atau membran mukus).

Pembasmian kuman

bermakna meneutralkan patogen

mikroorganisma dalam persekitaran, mereka

digunakan untuk rawatan bilik

linen, pinggan mangkuk, alat perubatan,

peralatan, barang penjagaan pesakit.

Pengelasan

antiseptik dan pembasmi kuman

dana

saya.

Antiseptik dan pembasmi kuman

cara alam semula jadi bukan organik

1.

Halogen (halida)

1.1.

Persediaan yang mengandungi klorin - klorin

kapur, chloramine B, chlorhexidine

diglukonat, klorantoin, natrium hipoklorit

1.2.

Persediaan yang mengandungi iodin - larutan iodin

alkohol, iodonate, iodoform

(triiodomethane), larutan Lugol, iodin-diserin,

iodinol, povidone-iodin (betadine)

2.

Agen pengoksidaan - larutan hidrogen peroksida

(hidrogen peroksida) dicairkan dan

pekat, kalium permanganat,

benzoil pe-hidroksida (hidroksi 5, 10)

3.

Asid dan bes - asid borik,

asid benzoik, larutan ammonia,

natrium tetraborat (boraks)

4.

Garam logam berat - merkuri diklorida

(sublimat), perak nitrat, kolargol,

protargol, zink sulfat, dermatol,

xeroform

II.

Antiseptik dan pembasmi kuman

cara asal organik

1.

Fenol - fenol tulen (asid karbolik),

tar birch, resorcinol, Tricresol,

polycresulene (vagothyl)

2.

Tar dan resin - ichthyol (ichtammol), vinizol

3.

Pewarna - hijau cemerlang,

metilena biru, etacridine laktat

(rivanol)

4.

Derivatif nitrofuran - furatsilin

(Nitrofural), furoplas, furagin

(furazidin)

5.

Aldehid dan alkohol - etil alkohol,

formaldehid (formalin), Lisoform

6.

Detergen - sabun hijau, Zerigel,

etonium, decamethoxin (septefril),

miramistin.

II.

Ubat kemoterapi.

dadah,

yang menyediakan pilihan

aktiviti antimikrob, pameran

pelbagai terapeutik

tindakan mereka digunakan untuk merawat dan

pencegahan penyakit berjangkit.

Penerangan umum proses teknologi

Pemesinan kosong boleh dilakukan dalam dua cara:

- tekanan (tanpa penyingkiran cip);

- memotong (dengan penyingkiran cip).

Dalam kes pertama, bahan diberikan bentuk dan kelantangan yang dikehendaki oleh daya alat, sebagai contoh, penempaan. Dalam kes kedua, lapisan permukaan (elaun) dikeluarkan daripadanya, contohnya, pengilangan, pengetam, pengisaran.

Pemesinan logam adalah salah satu peringkat mendapatkan produk siap daripada bahan kerja dan memerlukan penyediaan awal peta teknologi yang menunjukkan dimensi dan kelas ketepatan yang diperlukan. Berdasarkan peta teknologi, lukisan bahan siap disediakan, yang juga menunjukkan dimensi dan kelas ketepatan.

https://youtube.com/watch?v=WmTQqaIKFNc

Pemotongan mekanikal bergetar

Pemesinan tindanan getaran semakin digunakan secara meluas. Terdapat dua arah pengenaan getaran. Arah pertama dikaitkan dengan redaman getaran yang tidak menguntungkan semasa pemesinan, yang menyebabkan penurunan kualiti permukaan, ketepatan pemesinan dan hayat alat. Arah ini amat penting apabila memotong bahan yang sukar dipotong.

Arah kedua dihubungkan dengan pencapaian kesan positif dalam proses mengenakan getaran. Penggunaan pemotongan bergetar memberikan pemecahan cip yang berkesan, serta peningkatan ketara dalam kebolehmesinan pelbagai bahan.

Ciri fizikal umum pemotongan dengan getaran ialah:

- peningkatan berkala jangka pendek dalam kelajuan pemotongan;

- beban kitaran berubah-ubah pada bahan boleh ubah bentuk;

- pengurangan daya geseran pada permukaan sentuhan alat dengan cip dan bahan kerja;

- peningkatan kecekapan penggunaan penyejuk.

Dalam arah tindakan, getaran boleh menjadi paksi, jejari atau tangen.

Pemotongan dengan getaran paksi digunakan untuk memecahkan cip. Ciri-ciri utama pemotongan bergetar dengan ayunan paksi adalah perubahan besar dalam suapan (ketebalan potongan) dalam satu kitaran ayunan alat, serta perubahan ketara dalam sudut pemotongan kerja. Dalam semua kes, apabila membelok, kedalaman haus permukaan hadapan pemotong berkurangan.

Penggunaan pemotongan getaran paksi yang paling berkesan adalah semasa menggerudi, di mana keadaan untuk menghancurkan dan mengeluarkan cip bertambah baik dengan ketara.Dalam penggerudian konvensional, dalam proses bergerak di sepanjang alur heliks, cip jem dan secara berkala membentuk palam, yang menjadikannya perlu untuk menghentikan dan mengeluarkan gerudi dari lubang. Keadaan ini merumitkan automasi penggerudian.

Bersama-sama dengan kemungkinan automasi, penggerudian bergetar boleh meningkatkan produktiviti sebanyak 2.5 kali ganda dan meningkatkan hayat alat sebanyak tiga kali ganda.

Pemotongan dengan getaran jejari memberi kesan negatif kepada hasil pemprosesan - parameter kekasaran meningkat, kerana pergerakan canggih semasa getaran dipasang terus pada permukaan mesin. Keadaan kerja bahagian canggih juga tidak memuaskan, kerana beban yang besar semasa gerakan berayun dilihat oleh kelebihan pemotongan, akibatnya, terdapat peningkatan haus dan serpihan tepi.

Pemotongan dengan ayunan tangen, iaitu, dengan ayunan ke arah kelajuan pemotongan lilitan, digunakan untuk meningkatkan produktiviti dan hayat alat dengan ketara. Kaedah tersebut menunjukkan hasil yang positif dalam memusing, mengisar, reaming, benang, mengisar, mengasah alat yang kasar.

Peralatan terpakai

Pemesinan digunakan di perusahaan khusus yang disediakan dengan bilangan kemudahan pengeluaran yang mencukupi dan peralatan yang diperlukan.

Untuk mengeluarkan lapisan permukaan, produk diproses pada mesin pelarik dan pengilangan. Yang paling popular di kalangan mereka ialah:

- Pusat pusing CNC;

- mesin pengilangan menegak.

Model lampiran kerja baharu membolehkan mengekalkan ketepatan geometri yang tinggi dan kekasaran permukaan.

Peralatan yang membolehkan anda memproses bahan secara mekanikal dibentangkan dalam pelbagai jenis. Setiap syarikat secara bebas memutuskan keperluan untuk membeli peranti tertentu. Sebagai contoh, dalam sesetengah industri, mesin berputar dipasang yang boleh memproses produk sehingga diameter 9 meter.

- pengilangan;

- gear hobbing;

- penggerudian jejari;

- penggerudian mendatar;

- penggerudian menegak.

Peralatan Rawatan Tekanan

Penempaan boleh dilakukan dengan tangan menggunakan tukul dan andas. Kaedah mekanikal terdiri daripada menggunakan penekan yang diturunkan ke permukaan logam yang dipanaskan.

Kedua-dua peranti adalah mekanikal. Tetapi tukul memukul, kerana permukaan yang diproses mengambil bentuk yang diingini, dan akhbar memberikan tekanan.

Tukul boleh terdiri daripada jenis berikut:

- stim;

- wap-udara;

- jatuh;

- musim bunga.

Terdapat juga beberapa jenis peranti akhbar:

- hidraulik;

- stim-hidraulik;

- skru;

- geseran;

- sipi;

- engkol;

- musim bunga.

Sebelum meneruskan rawatan tekanan, permukaan logam dipanaskan. Walau bagaimanapun, dalam beberapa tahun kebelakangan ini, bukannya pendedahan panas, pendedahan sejuk, dipanggil stamping, lebih kerap digunakan. Stamping sesuai untuk bekerja dengan sebarang jenis logam. Ia membolehkan anda memberikan produk bentuk yang diingini tanpa menjejaskan ciri fizikal bahan.

Jenis setem yang paling popular termasuk:

- membengkok;

- regangan;

- pemampatan;

- membentuk;

- melengkung;

- pembongkaran.

Lenturan digunakan untuk menukar bentuk paksi unsur logam dan dilakukan menggunakan naib yang dipasang pada acuan dan penekan lentur. Regangan dilakukan pada mesin berputar dan digunakan untuk mencipta produk yang kompleks. Dengan pemampatan, keratan rentas bahagian yang mempunyai rongga dikurangkan. Pembentukan digunakan untuk mencipta unsur-unsur bentuk ruang. Untuk melaksanakan kerja-kerja ini, acuan acuan khas digunakan.

Pembentangan mengenai topik Kaedah biologi rawatan air sisa. Prinsip rawatan air sisa biologi ialah, dalam keadaan tertentu, mikrob dapat memecahkan bahan organik. transkrip

1

Kaedah rawatan air sisa biologi

2

Prinsip rawatan air sisa biologi ialah, dalam keadaan tertentu, mikrob dapat memecahkan bahan organik kepada bahan mudah, seperti air, karbon dioksida, dll.

3

Kaedah biologi rawatan air sisa boleh dibahagikan kepada dua jenis, mengikut jenis mikroorganisma yang terlibat dalam pemprosesan bahan pencemar air sisa: 1. kaedah biologi aerobik rawatan air sisa industri dan domestik (mikroorganisma memerlukan oksigen untuk aktiviti penting mereka) tanpa oksigen).

4

Kaedah rawatan air sisa yang melibatkan bakteria aerobik dibahagikan mengikut jenis tangki di mana air sisa teroksida. Bekas itu boleh menjadi kolam bio, penapis biologi, atau medan penapisan.

5

Prinsip pengendalian kaedah rawatan aerobik: a) dengan enapcemar teraktif (aerotank); b) dengan biofilem (biofilters), c) dengan enapcemar teraktif dan biofilm (bioten).

6

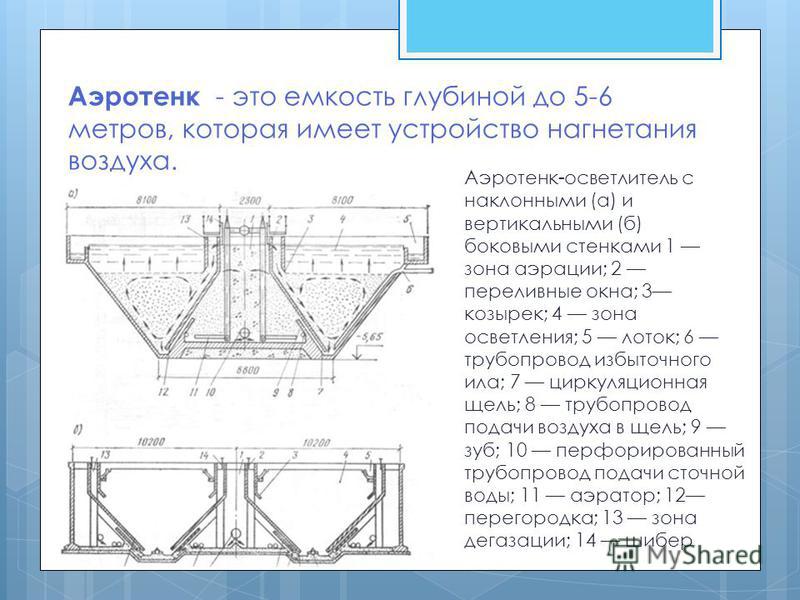

Aerotank ialah bekas sedalam 5-6 meter, yang mempunyai alat suntikan udara. Penjelas aerotank dengan dinding sisi condong (a) dan menegak (b) 1 zon pengudaraan; 2 tingkap limpahan; 3 visor; 4 zon penjelasan; 5 dulang; 6 saluran paip enapcemar berlebihan; 7 jurang peredaran; 8 saluran paip untuk membekalkan udara ke jurang; 9 gigi; 10 saluran paip bekalan air sisa berlubang; 11 aerator; 12 partition; 13 zon degassing; 14 pintu gerbang

7

Aerotanks-displacers digunakan untuk merawat air sisa isi rumah dan industri dengan kepekatan bahan pencemar dari segi BODp tidak melebihi 500 mg/dm 3.

8

Aerotanks-mixer (aerotank of complete mixer) dicirikan oleh bekalan air sumber yang seragam dan enap cemar teraktif di sepanjang struktur dan penyingkiran seragam campuran enap cemar.

9

Penapis biologi Penapis biologi ialah bekas yang diisi dengan bahan kasar. Koloni mikroorganisma hidup di atas zarah bahan ini.

10

Dalam biopenapis konvensional, proses nitrifikasi dan denitrifikasi boleh dijalankan bersama-sama dengan biodegradasi bahan organik air sisa. nitrifiers menukar ammonium nitrogen kepada nitrogen of nitrite dan nitrates denitrifiers menukar nitrogen nitrat kepada molekul nitrogen atau bentuk lain yang tidak menentu bagi nitrogen Beban tinggi pada bahan organik jatuh pada biocenosis bahagian atas biofilter, oleh itu, biofilm terbentuk di bahagian ini, terdiri daripada heterotrof yang secara intensif mengoksidakan sisa bahan organik air.

11

Mengikut jenis bahan pemuatan, semua biopenapis dibahagikan kepada dua kategori: dengan pemuatan isipadu Dalam penapis biologi dengan pemuatan isipadu, batu hancur batu yang kuat, kerikil, sanga, dan tanah liat berkembang digunakan. dengan penapis dalam planar dengan pembebanan planar - plastik yang mampu menahan suhu 6 - 30 0C tanpa kehilangan kekuatan.

12

Mengikut klasifikasi yang diterima umum, biofilter dengan beban volumetrik dibezakan: menara beban tinggi titisan dengan beban rata dengan pengisian keras blok keras pembebanan lembut

13

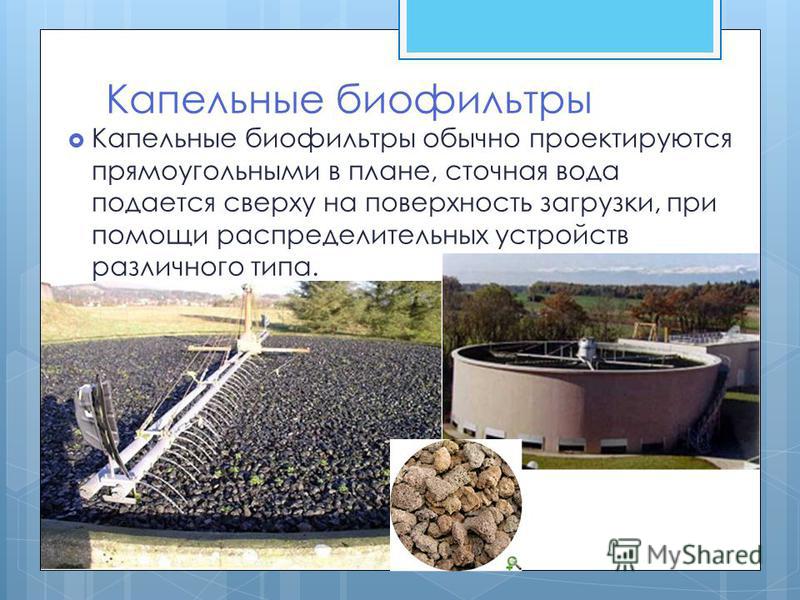

Penapis bio titisan Penapis bio titisan biasanya direka bentuk segi empat tepat dalam pelan, air sisa dibekalkan dari atas ke permukaan pemuatan, menggunakan pelbagai jenis alat suis.

14

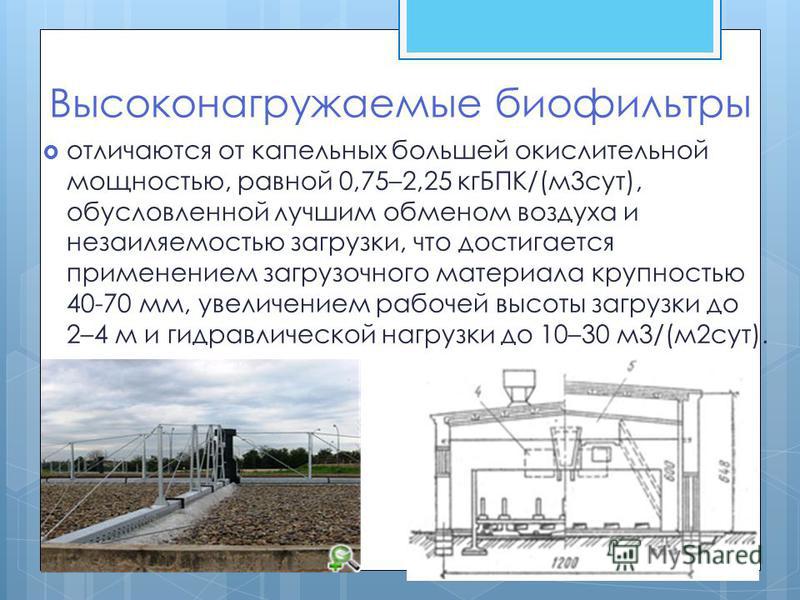

Penapis bio bermuatan tinggi berbeza daripada biopenapis titisan dalam kuasa pengoksidaan yang lebih tinggi bersamaan dengan 0.75–2.25 kgBOD/(m 3 hari), disebabkan pertukaran udara yang lebih baik dan pemuatan bukan kelodak, yang dicapai dengan menggunakan bahan pemuatan dengan saiz zarah mm, meningkatkan ketinggian beban kerja kepada 2–4 m dan beban hidraulik sehingga 10–30 m3/(m2 hari).

15

Penapis pemuatan rata Untuk meningkatkan daya pemprosesan biofilter, pemuatan rata digunakan, keliangannya ialah %. Permukaan kerja untuk pembentukan biofilm adalah dari 60 hingga 250 m 2 /m 3 pemuatan.

16

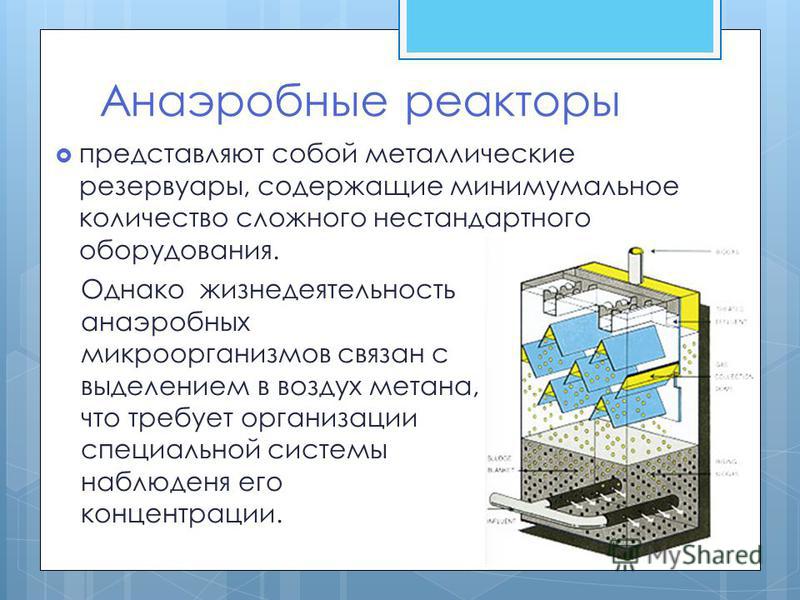

Reaktor anaerobik Walau bagaimanapun, aktiviti penting mikroorganisma anaerobik dikaitkan dengan pembebasan metana ke udara, yang memerlukan organisasi sistem khas untuk memantau kepekatannya. adalah tangki logam yang mengandungi jumlah minimum peralatan bukan standard yang kompleks.

17

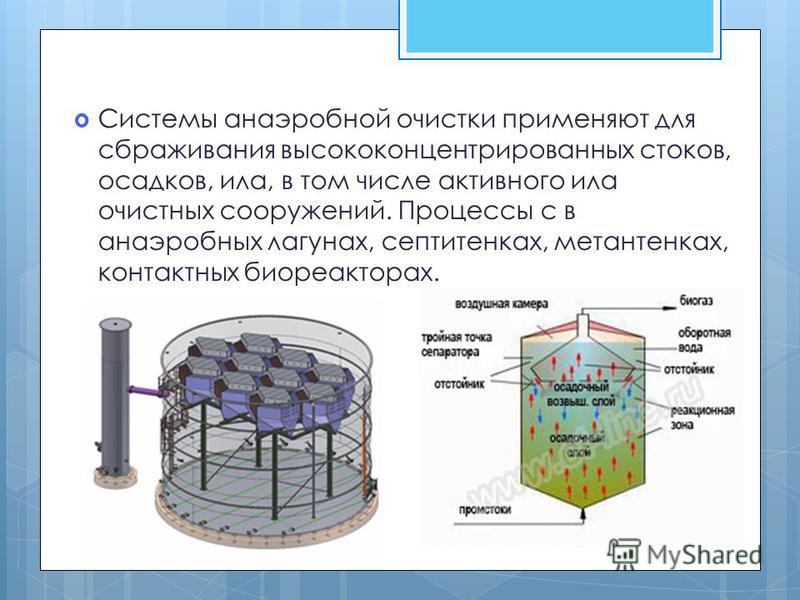

Sistem rawatan anaerobik digunakan untuk penapaian efluen yang sangat pekat, pemendakan, enap cemar, termasuk enap cemar teraktif daripada kemudahan rawatan. Proses dalam lagun anaerobik, tangki septik, pencerna, bioreaktor sentuhan.

18

Terima kasih kerana memberi perhatian!

Ejen pensterilan kimia

Kemusnahan

mikroorganisma melalui kimia

bahan dipanggil pembasmian kuman

(dari lat.

jangkitan

- jangkitan dan Perancis. negatif

awalan des).

Bahan kimia digunakan untuk

pemusnahan mikroorganisma patogen

dalam objek persekitaran luaran - di tempat kerja

tempat, dalam, pada pakaian kerja,

tangan, peralatan teknologi dan

inventori.

KEPADA

bahan yang digunakan untuk tujuan tersebut

pembasmian kuman, beberapa

keperluan:

- mereka

mesti mudah larut dalam air;

- v

masa yang singkat untuk menunjukkan bakteria

tindakan;

- tidak

mempunyai kesan toksik pada

manusia dan haiwan;

- tidak

menyebabkan kerosakan kepada disinfeksi

barang.

Pembasmi kuman

bahan terbahagi kepada beberapa

kumpulan:

1.

Sebatian yang mengandungi klorin (klorin

kapur, natrium hipoklorit, kloramin,

pantocid, chlordesinsulfochloranthin dan

dan lain-lain.).

2.

Sebatian berasaskan iodin dan bromin

(iodopyrine, dibromantine).

3.

Agen pengoksidaan (hidrogen peroksida, permanganat

kalium, dll.).

4.

Fenol dan derivatifnya (fenol, lisol,

kreolin, heksachlorophene).

5.

Garam logam berat (natrium mertiolat,

menghakis sublimat).

Antimikrob

asid dan mereka

garam (borik, salisilik), alkali, alkohol

(70% larutan etanol) aldehid

(formaldehid).

Dikeluarkan

juga sabun bakteria: fenolik,

tar, "Kebersihan", mengandungi 3-5%

heksachlorophene.

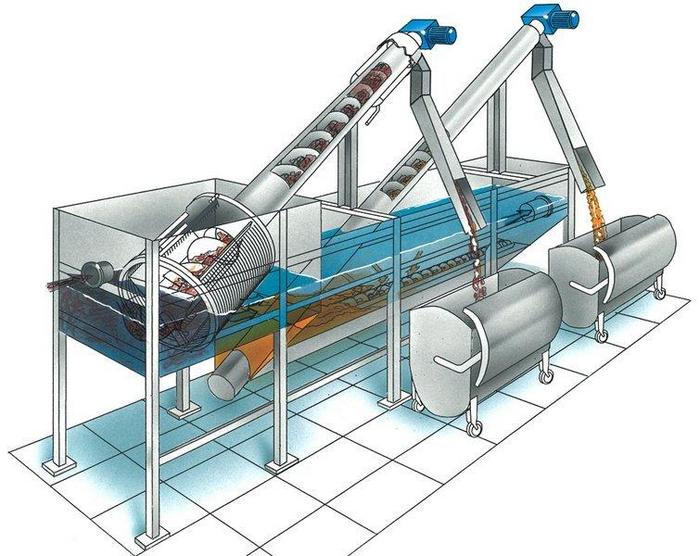

Peralatan untuk rawatan air sisa mekanikal

Agar proses pembersihan berlaku sebersih mungkin, pelbagai kemudahan digunakan:

Kekisi memegang elemen dari besar hingga sederhana. Kisi-kisi dipasang ke arah aliran cecair, dan unsur-unsur boleh dipasang condong atau menegak, tetapi perlu untuk melengkapkan sinus parut dengan gigi rake yang mengeluarkan serpihan dan menghantar sisa ke tali pinggang. Selepas itu, sampah dihantar ke mesin penghancur, jika kaedah itu tidak serta-merta melibatkan pemasangan jeriji penghancur untuk memerangkap dan mengisar sampah.

Perangkap pasir digunakan untuk menahan zarah dengan graviti tentu yang rendah. Disebabkan fakta bahawa graviti tentu zarah walaupun kecil adalah lebih besar daripada graviti tentu air, kemasukan itu mengendap di bahagian bawah. Oleh itu, fungsi perangkap pasir secara langsung bergantung pada kelajuan aliran air. Sebagai peraturan, peralatan direka untuk memegang elemen tidak lebih daripada 0.25 mm, manakala halaju aliran dikawal khas: 0.15-0.3 m/s dengan aliran mendatar

Adalah penting untuk memahami bahawa pergerakan air mestilah rectilinear atau bulat, tetapi mendatar, hanya dalam kes ini unsur-unsur perangkap pasir akan berfungsi dengan kekuatan penuh. Kaedah pembersihan peralatan boleh sama ada menggunakan pam yang menyedut pasir yang terkumpul atau dengan cara pengikis, gerimit, lif hidraulik di loji rawatan berpusat

Perangkap pasir mampu membersihkan aliran sebanyak 75% kekotoran mineral - ini adalah penunjuk yang hampir ideal.

Tangki pengendapan juga digunakan sebagai peralatan untuk mengasingkan kekotoran mekanikal daripada air sisa. Terdapat banyak jenis tangki sedimentasi:

primer, dipasang di hadapan stesen biorawatan;

sekunder, yang dipasang selepas stesen bioproses.

Mengikut ciri reka bentuk mereka, tangki pemendapan boleh mendatar, jejari dan menegak.

- Katil enap cemar juga termasuk dalam proses rawatan air sisa mekanikal. Ia digunakan untuk mengumpul enap cemar yang kekal dalam tangki pemendapan dan struktur lain. Proses pengeringan dan pengedaran pelepasan berlaku tepat di tapak enapcemar, manakala kelembapan berkurangan kepada 75%, yang mengurangkan jumlah pelepasan sebanyak 3-8 kali. Sebagai struktur, tapak adalah tapak yang digariskan oleh benteng tanah. Selepas pengeringan, sisa enapcemar dikumpulkan dan dikeluarkan, dan aliran cecair, disucikan dengan cara ini, sebahagiannya memasuki tanah, sebahagiannya menguap. Selebihnya air interstisial dipam ke loji rawatan, di mana rawatan biologi telah digunakan kerana kandungan sejumlah besar zarah halus yang tidak dapat dimendakkan oleh perangkap mekanikal.

Perlu diingat bahawa proses penyingkiran mekanikal kekotoran tidak selalu membebaskan bahan berbahaya sepenuhnya dan rawatan biologi sungai diperlukan.