Koper lasmethoden:

De negatieve eigenschappen van koper die lassen verhinderen, worden op veel manieren omzeild, met behulp van verschillende verbruiksartikelen en apparatuur. Niet alles kan thuis worden toegepast, maar sommige zijn redelijk betaalbaar.

Lassen van koper met argon

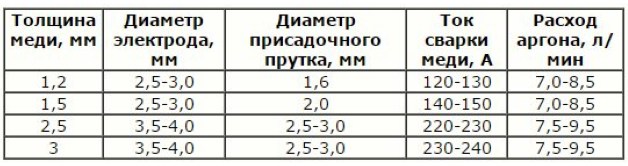

Op deze manier wordt koper gelast door een semi-automatische of handmatige argon-boog methode. Het werk wordt uitgevoerd met gelijkstroom van gelijkstroom. De waarde wordt ingesteld op basis van het vereiste van 100 A voor elke millimeter dikte.De waarde kan tijdens bedrijf worden aangepast, afhankelijk van de samenstelling van het metaal. Bij het lassen van koper met argon mag het gasdebiet niet hoger zijn dan 10 l/min.

Als lasdraad kunt u koperdraden of kabeladers gebruiken, ontdaan van isolatie en vernis. Het wordt langs de rand van het smeltbad voor de elektrode gevoerd, zodat het metaal er tijdens het smelten niet aan blijft plakken. Voor werkstukken met een dikte van minder dan 0,5 cm is voorverwarmen niet nodig.

Meestal wordt koper gelast met koolstofelektroden, omdat wolfraamelektroden vaak moeten worden vervangen. Knuppels met een dikte van meer dan 1,5 cm zijn verbonden met grafietelektroden. Toegestane overhang van de elektrode is niet meer dan 7 mm, de lengte van de boog is 3 mm. In tegenstelling tot andere methoden, kan het lassen van koper met argon verticale verbindingen kwalitatief verbinden.

https://youtube.com/watch?v=CCtzoyyn120

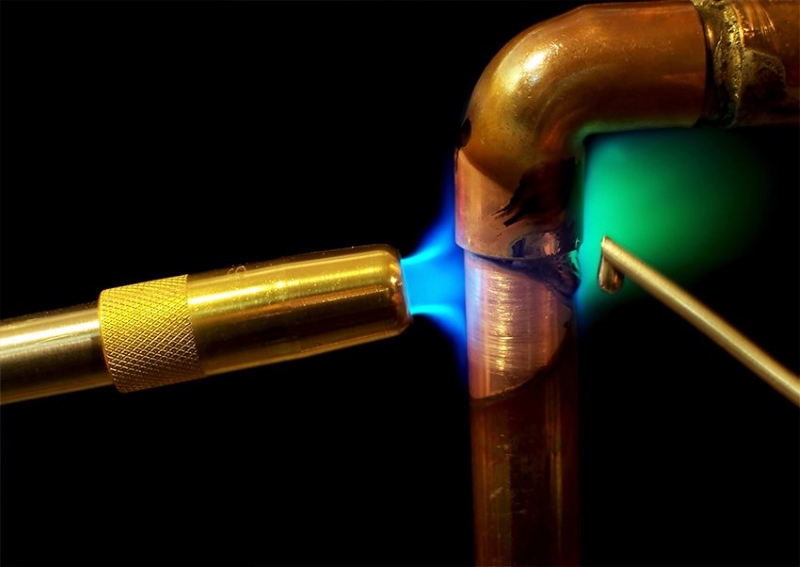

Gas lassen

Deze technologie vereist geen geavanceerde apparatuur zoals voor argon-boogtechnologie. Een zaklamp en een fles acetyleen zijn voldoende. Om het normale verloop van het proces te garanderen, is een gasdebiet van 150 l/u nodig voor werkstukken tot 10 mm dik, meer dan 200 l/u. Om de afkoeling van het werkstuk te vertragen, zijn ze aan beide zijden bedekt met plaatasbest. De diameter van de lasdraad wordt gekozen gelijk aan 0,6 van de metaaldikte, maar niet meer dan 8 mm.

Bij het gaslassen van koper wordt de vlam loodrecht op de verbinding gericht. In dit geval moet ervoor worden gezorgd dat de draad vóór het basismetaal smelt. Om de kans op hete scheuren te verkleinen, wordt gewerkt zonder te stoppen. De voltooide verbinding wordt zonder verwarming gesmeed als de onderdelen dunner zijn dan 5 mm, of bij een temperatuur van 250⁰C als ze dikker zijn. Vervolgens wordt gegloeid bij 500⁰C en snel afgekoeld met water.

Handmatig booglassen

Op deze manier worden werkstukken met een dikte van meer dan 2 mm verbonden met verbruikselektroden en gelijkstroom met omgekeerde polariteit. Het proces verschilt praktisch niet van het lassen van staal, alleen de elektrode wordt uitgevoerd zonder transversale trillingen, met behoud van een korte boog. De naad wordt gevormd door heen en weer gaande bewegingen.

Voor het thuis lassen van koper worden de ANC-1-elektroden erkend als de beste, die kunnen worden gebruikt om metaal tot 15 mm dik te verbinden zonder verhitting. In Polen vervaardigde EC- en EG-merken hebben vergelijkbare kenmerken. Bij het repareren van een pijp met een hete drager, moet er rekening mee worden gehouden dat de warmte en elektrische geleidbaarheid van de op deze manier gemaakte naden 5 keer minder zijn dan die van koper.

De stroomsterkte en elektrodediameter, afhankelijk van de dikte van de onderdelen, worden gegeven in de tabel:

|

Koperdikte, mm |

Elektrodediameter, mm |

Actuele waarde, A |

|

2 |

2 — 3 |

100 — 120 |

|

3 |

3 — 4 |

120 — 160 |

|

4 |

4 — 5 |

160 — 200 |

|

5 |

5 — 6 |

240 — 300 |

|

6 |

5 — 7 |

260 — 340 |

|

7 — 8 |

6 — 7 |

380 — 400 |

|

9 — 10 |

7 — 8 |

400 — 420 |

Automatisch ondergedompeld booglassen

Om te kunnen werken heeft u een lasapparaat nodig dat wissel- en gelijkstroom produceert. De flux wordt aan beide zijden van de samengevoegde werkstukken aangebracht. Lassen onder keramische flux wordt uitgevoerd met wisselstroom, voor de rest wordt omgekeerde polariteit vastgesteld. Voor het verbinden van onderdelen dunner dan 10 mm worden gewone vloeimiddelen gebruikt. Dikkere blanco's worden gekookt onder droge korrelige.

Het lassen wordt in één keer uitgevoerd met behulp van een koperen lasdraad. Als de kenmerken van thermische en elektrische geleidbaarheid niet belangrijk zijn, wordt deze vervangen door brons om de sterkte van de verbinding te vergroten.Om ervoor te zorgen dat de naden aan beide zijden tegelijkertijd worden gemaakt, worden fluxkussens op de voeringen onder de voeg gelegd.

Bij het werken met koper en zijn legeringen komen giftige gassen vrij. Zink verdampt uit messing onder sterke verhitting en vormt een giftig oxide. Daarom is het noodzakelijk om te werken met adembescherming en beschermende kleding in kamers met afzuigventilatie.

Voorbereiding van onderdelen voor lassen

Ongeacht de methode moeten koperen blanco's worden ontdaan van vuil, gevolgd door ontvetten. De oxidefilm wordt met voorzichtige bewegingen verwijderd met een metalen borstel of fijnkorrelig schuurpapier zodat er geen diepe krassen ontstaan. Het wordt aanbevolen om de reiniging te voltooien door de te lassen onderdelen en de draad te beitsen in een waterige oplossing van salpeterzuur, zoutzuur of zwavelzuur. Spoel vervolgens af met schoon water en droog met hete lucht.

Van de randen van de werkstukken met een dikte van 0,6 - 1,2 cm worden afschuiningen verwijderd zodat er een hoek van 60 - 70⁰ tussen wordt verkregen. Bij het aan beide zijden lassen wordt dit teruggebracht tot 50⁰. Als de dikte van de onderdelen meer dan 12 mm is, worden de randen gesneden in de vorm van de letter X voor een tweerichtingsverbinding. Als dit niet mogelijk is, maak dan een diepe V-snede. Maar om de verbinding te vullen, zijn meer verbruiksartikelen en tijd nodig, omdat koper met een brede naad moet worden gelast.

Om vervormingen tijdens krimp tussen de plano's te voorkomen, wordt, afhankelijk van de dikte, een opening van 0,5 - 2 mm gelaten. Om de breedte over de lengte van de voeg onveranderd te houden, worden de delen vastgegrepen met intervallen van 30 cm. Wanneer de naad naar een tijdelijke voeg wordt gebracht, wordt deze met een hamer neergeslagen, anders zal de voeg op deze plaats defect zijn.

Om te voorkomen dat koper naar de achterkant stroomt, worden onder de voeg platen van 4-5 cm breed staal of grafiet geplaatst.Om thermische uitzetting te compenseren, worden de onderdelen voorverwarmd tot 300-400⁰C. Als je buiten werkt, heb je draagbare schermen nodig die beschermen tegen de wind.

Koper lassen

Kopermaterialen worden gebruikt in omstandigheden met verhoogde eisen aan vervormbaarheid en corrosieweerstand.

Het lassen van koper wordt uitgevoerd met behulp van verschillende productiegebieden, decoratieve onderdelen vanwege de verhoogde esthetische eigenschappen.

De thermische geleidbaarheid van het materiaal is twee keer hoger dan die van aluminiumlegeringen, er zijn veel manieren om koperproducten te verbinden. Moderne technologieën maken het mogelijk om hete scheuren, poreuze formaties en andere niet-naleving van normen tijdens bedrijf te voorkomen.

Koper lassen

Lassen van koper en zijn legeringentechnologie

Koperlegeringen hebben, in tegenstelling tot de pure metaalsoort, een verminderde thermische geleidbaarheid, waardoor een verhoogde temperatuur niet nodig is.

Er zijn verschillende soorten legeringen, de beste optie is zuurstofvrij koper. Koperlastechnologie omvat het gebruik van vooraf voorbereide producten.

Voor het lassen worden delen van de juiste maat gemaakt, voor componenten tot 18 mm lang worden afschuiningen voorbereid.

Bij bewerkingen met grote volumes wordt de verwerkingssnelheid bereikt door een afschuinmachine te gebruiken die het onderdeel in de gewenste vorm kan bewerken.

Daarnaast worden de voegen grondig ontdaan van vuil en oxidatie, om de vorming van defecten te voorkomen. Het lassen van koper vindt plaats in een zuurstofvrije omgeving, hiervoor wordt draad van een aluminiumlegering met toevoeging van fosfor gebruikt.

Het deel dat van onzuiverheden is gereinigd, moet worden voorverwarmd, anders verspreidt de fluxlaag zich ongelijk langs de naden.

booglassen:

Hoogwaardige productie wordt uitgevoerd met behulp van elektroden, de booglengte is niet meer dan 5 mm. Door de verbinding van de pulse-arc-methode kunt u verschillende naden maken, dun metaal gebruiken. In moeilijke situaties wordt, om breuk en scheurvorming te voorkomen, de nadruk gelegd wat bijdraagt aan een betrouwbare bevestiging van onderdelen.

Hoe koperen manieren te koken

Het verkrijgen van een gegarandeerde verbinding gebeurt door verschillende methoden te gebruiken om knooppunten samen te voegen. Voor docking wordt gebruikt:

- gasapparatuur;

- omvormer;

- halfautomatisch;

- gereedschap voor handmatig booglassen.

De verbinding wordt gemaakt met verbruikbare en niet-verbruikbare draadelektroden, in automatische of handmatige modus met behulp van flux. Bij het werken met materialen met een grote diameter wordt de elektroslakmethode gebruikt.

Koper gas lassen

De verbindingsmethode van de omvormer impliceert de aanwezigheid van een hoogwaardig metaalsmeltapparaat. Op de bouwrijen wordt een breed scala aan producten gepresenteerd, zodat u een gereedschap voor de juiste locatie kunt kiezen. Het is onder andere vermeldenswaard grafietelektroden, waarmee ambachten bij verschillende temperatuuromstandigheden kunnen worden gemaakt.

Lasproblemen

Het is noodzakelijk om de aanbevelingen van de meesters te volgen, omdat. metaal verschilt in kenmerken van andere componenten. De belangrijkste moeilijkheden en punten die zich voordoen in het proces:

- Vloeibare vloeibaarheid bemoeilijkt de verbinding van naden in een verticale positie. In de onderste positie wordt gelast met behulp van een afstandhouder, verticale werken zijn beschikbaar op korte termijn.

- Een hoge mate van thermische geleidbaarheid van het materiaal vereist het gebruik van methoden voor het verwijderen van warmte uit de aanmeerzone.

- Lineaire uitzetting tijdens verwarming beïnvloedt de verhoogde neiging tot vervorming, de vorming van scheuren.

U moet ook onthouden over het vermogen om zuurstof en waterstof te absorberen bij blootstelling aan hoge temperaturen. De neiging tot oxideren vereist het gebruik van speciale gels bestaande uit silicium, fosfor of mangaan.

, selecteer een stuk tekst en druk op Ctrl+Enter.

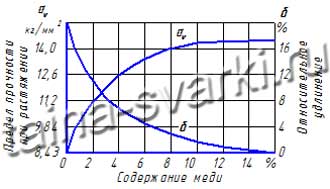

Moeilijkheden bij smeltlassen van aluminium- en koperproducten

koper met aluminium is vrij moeilijk te produceren door smeltlassen.

Dit komt doordat de samenstelling van het gesmolten metaal praktisch gereguleerd is

onmogelijk, en de mechanische eigenschappen van de lasverbinding zijn sterk afhankelijk van de inhoud

er zit koper in, dit is goed te zien op de tekening (zie de figuur hiernaast).

Als het kopergehalte van de koper-aluminiumlegering 12% overschrijdt, dan is de treksterkte:

houdt op te stijgen tijdens spanning, en de viscositeit van de legering en zijn corrosie;

duurzaamheid daalt sterk. Daarom, wanneer het kopergehalte in het lasmetaal

meer dan 12%, wordt het gewricht erg broos en vatbaar voor

scheurvorming na het lassen.

Praktijkonderzoek naar het lassen van aluminium en koper met kolen

elektrode gaf geen positief resultaat. Verbind koper en aluminium

de hulp van smeltlassen is mogelijk als het smelt, het zal vooral:

aluminium. Vaak gebruikt, de zogenaamde "kasteel" verbinding,

waar mogelijk.

"Kasteel" verbinding van aluminium en koper

Aansluiting "kasteel" (zie afbeelding links) is als volgt. Op de

plaat van aluminium, pos.1 leg een koperen pad pos.2 op en verbrand het op

de hele omtrek met een lasnaad, gelijk met de overlay. Volgende, opduiken

pos.3, die de lassen verbindt die zijn afgezet rond de omtrek van de koperen voering.

Zo wordt zoiets als een slot van een aluminiumlegering geleerd. Lasproces

moeten worden geproduceerd met het vormen van grafietstrips.

Lasmodi aluminium en koper

De manieren om aluminium met koper te lassen lijken erg op:

aluminium lasmodi. De aard van de lasstroom - direct, direct

polariteit. Als vulmateriaal worden gietijzeren staven gebruikt.

aluminium met een diameter van 12-20mm voor de dikte van aluminium 29-30mm en koper 10mm. laskracht:

stroom 500-550A. De spanning van de elektrische boog is 50-60V en de lengte is 20-25 mm. Voor

lassen, grafietelektroden met een diameter van 15-20 mm worden geselecteerd.

Kenmerken van koperlassen:

Het proces van werken met koperproducten hangt grotendeels af van de aanwezigheid van verschillende onzuiverheden (lood, zwavel, enz.) In de samenstelling. Hoe kleiner het percentage van dergelijke onzuiverheden in het metaal, hoe beter het zal worden gelast.Bij het werken met koper moet rekening worden gehouden met de volgende kenmerken:

- Verhoogde oxidatie. Tijdens de warmtebehandeling van dit metaal met zuurstof ontstaan barsten en brosse zones in de bijna-laszone.

- Absorptie van gassen in de gesmolten toestand van koper leidt tot de vorming van een las van slechte kwaliteit. Zo vormt waterstof, gecombineerd met zuurstof tijdens metaalkristallisatie, waterdamp, waardoor scheuren en poriën ontstaan in de warmtebehandelingszone, die de betrouwbaarheid van de las verminderen.

- Grote thermische geleidbaarheid. Deze eigenschap van koper leidt ertoe dat het lassen moet worden uitgevoerd met behulp van een verwarmingsbron met verhoogd vermogen en met een hoge concentratie thermische energie in het gebied van de las. Door het snelle warmteverlies neemt de kwaliteit van de vorming van de naad af en neemt de kans op vorming van verzakkingen, ondersnijdingen etc. daarin toe.

- Een grote lineaire uitzettingscoëfficiënt veroorzaakt aanzienlijke krimp van het metaal tijdens het stollen, waardoor hete scheuren kunnen ontstaan.

- Naarmate de temperatuur boven de 190°C stijgt, nemen de sterkte en taaiheid van koper af. In andere metalen treedt, naarmate de temperatuur stijgt, een afname van de sterkte op met een gelijktijdige toename van de ductiliteit. Bij temperaturen van 240 tot 540°C bereikt de taaiheid van koper zijn laagste waarde, waardoor er scheuren in het oppervlak kunnen ontstaan.

- Hoge vloeibaarheid maakt het onmogelijk om hoogwaardig eenzijdig op gewicht te lassen. Om dit te doen, moet u bovendien pakkingen aan de achterkant gebruiken.

Kenmerken van koperlassen volgens de argon-boogmethode

Koper zelf, evenals legeringen die daarop zijn gebaseerd, zijn voldoende sterk thermisch geleidende materialen, die onder andere ook een hoge elektrische geleidbaarheid hebben, evenals een hoge corrosieweerstand, zowel onder invloed van externe factoren als ten opzichte van intrakristallijne corrosie.

Het smeltpunt van koper in zijn pure vorm is 1083 ° C, en in het geval van de toevoeging van verschillende legeringschemische verbindingen, kan deze indicator naar de ene of de andere kant verschuiven.

Lassen wordt meestal uitgevoerd met behulp van de argon-boogmethode met behulp van een niet-verbruikbare elektrode met gelijkstroom. Een staaf gemaakt van puur koper of zijn legeringen wordt gebruikt als vulmateriaal. Hierdoor bereikt u een maximale kwaliteit van de naad en een nette uitstraling.

Als de materialen verkeerd worden gekozen, begint het koper in het smeltbad te koken, wat de vorming van een groot aantal poriën in de resulterende naad veroorzaakt, en de verbinding zelf wordt broos en kan tijdens bedrijf instorten.

Onderscheidende kenmerken van koper

Koper kan zes keer meer warmte geleiden dan gewoon ijzer. Hierdoor moet met verhoogde thermische energie worden gelast en is in sommige gevallen zelfs voorverwarmen van het basismetaal mogelijk.

Onder normale omstandigheden is koper inert, maar tijdens het verhitten reageert het met zuurstof, waterstof, fosfor en zwavel. Zuurstof kan koper oxideren bij hoge temperaturen en boven 900 ° C neemt de oxidatiesnelheid aanzienlijk toe. Dit komt door het feit dat de oorspronkelijke samenstelling van koper zuurstof in gebonden toestand bevat. Koperoxide vormt een eutectisch middel met een lager smeltpunt (1065 °C). Het smeltpunt van koper is 1085 °C. Daarom verslechtert de zuurstof die erin zit zijn positieve prestaties.

Technologie van koperlassen volgens de argon-boogmethode

Vanuit technologisch oogpunt is argon-booglassen van koper, net als andere soorten lassen, verdeeld in drie fasen:

- voorbereidend. In dit stadium is het noodzakelijk om de te lassen oppervlakken te reinigen van oxiden, vuil en ontvetten.Controleer na het uitvoeren van deze werken ze op reinheid en staat en reinig ze indien nodig handmatig of met elektrisch gereedschap en herhaal vervolgens het proces van oxideren en ontvetten;

- werkelijke fase van het lassen;

- de laatste fase, waarin de kwaliteit van de lasverbinding wordt gecontroleerd na het strippen van gestolde druppels gesmolten metaal, evenals visuele kwaliteitscontrole van de las op zichtbare poriën.

In het stadium van het daadwerkelijke lassen moeten de volgende stappen worden uitgevoerd:

- als we het hebben over de reparatie van een koperproduct, is het noodzakelijk om een snede te maken langs de scheur die is ontstaan, zodat de randen van een dergelijke snede voorbij de scheur gaan. Dit zal het verschijnen van nieuwe scheuren buiten het gerepareerde gebied voorkomen;

- de boog wordt alleen in het randgedeelte ontstoken, waardoor verbranding van het metaal waaruit het hele product is gemaakt, wordt voorkomen en de gereinigde gebieden worden verkleind;

- de toevoegdraad of -staaf moet voor de toorts worden geleid, zodat ze gelijkmatig in het smeltbad worden gevoerd;

- de bewegingen van de lastoorts moeten zo soepel mogelijk zijn en een constante afstand van de wolfraamelektrode tot het smeltbad aanhouden;

- Afhankelijk van de dikte van de te lassen onderdelen kan de toorts op verschillende manieren langs de gecreëerde naad bewegen: in een rechte lijn, als de dikte van de onderdelen klein is, of in een zigzagpatroon, als de onderdelen dik zijn. Als transversale bewegingen worden gemaakt, gaat dit gepaard met een toename van de penetratiediepte van de randen en veranderingen in de vorming van de las;

- als dunwandige onderdelen worden gelast, is het, om metaalverbrandingen te voorkomen, noodzakelijk om de naden kort te maken en tussen hen in om op tijd te pauzeren om het metaal af te koelen;

- als de onderdelen zonder tussenruimte worden geassembleerd, is het mogelijk om te lassen zonder draad of staaf te gebruiken. In dit geval mag u het metaal echter niet oververhitten om te voorkomen dat het smeltbad naar binnen zakt;

- aan het einde van het lassen is het noodzakelijk om de toorts soepel in te trekken, waardoor de lasboog wordt verlengd, waardoor de laskrater wordt verminderd;

- als het apparaat de functie heeft van het lassen van de naadkrater, dan is het mogelijk om het proces van het afwerken van het lassen te vereenvoudigen;

- nadat het lassen is voltooid, moet de toevoer van beschermgas enige tijd (tot dertig seconden) worden gehandhaafd. Dit houdt de koellas in een wolk van gasafscherming en vermijdt het binnendringen van omgevingsluchtproducten in het gesmolten metaal, waardoor de kwaliteit van de las behouden blijft.

Moeilijkheden bij het lassen van koper met roestvrij staal

De aanwezigheid van waterstof en het vrijkomen ervan in de atmosfeer heeft invloed op het eindresultaat van het lassen met roestvast staal. Het kan koperporositeit veroorzaken en vervolgens een scheur in de las vormen. De oplosbaarheid van waterstof hangt af van de temperatuur en de partiële druk in de atmosfeer van beschermende gassen. Tijdens kristallisatie lost waterstof in koper twee keer zo snel op als in ander ijzer.

Zwavel in koper is aanwezig tot 0,1%, het lost op in vloeibare vorm, maar is onoplosbaar in vast koper. Het heeft geen significant effect op de kwaliteit van het lassen.

Vanwege de hierboven genoemde eigenschappen zijn er bepaalde problemen bij het lassen van koper op roestvrij staal:

- verschillende chemische samenstelling. Waterstof en zuurstof in koper kunnen de kwaliteit van de las aanzienlijk verminderen.

- Verschillende thermische geleidbaarheidscoëfficiënten (in roestvrij staal is het veel lager).

- Verschillende smelttemperaturen: roestvrij staal smelt bij 1800 °C en koper bij 1085 °C, en reageert actief met atmosferische gassen.

- De oploscoëfficiënt van koper in roestvast staal is maximaal 0,4%.

- Tijdens de vorming van een las tussen staal en koper wordt een scherpe grens gevormd door oververzadiging van insluitsels uit staal.

- Er is kans op vorming van een laag met microscheurtjes in het staal, die opgevuld wordt met koper.Om dit te voorkomen, is het noodzakelijk om de lasboog iets op het koperen deel te verplaatsen: op deze manier wordt kopersmelt in het lasgebied geleid.

Het is gemakkelijker om roestvrij staal te lassen met puur koper dan met extra insluitsels. Een dergelijke samenstelling zonder onzuiverheden komt minder vaak voor, daarom is de keuze van de lasmethode en de basistechnologie van het lasproces hetzelfde als voor andere non-ferro metalen.

Algemene kenmerken van koperlegeringen

Zuiver koper is vrij zeldzaam. Dit heeft verschillende redenen. Ten eerste heeft dergelijk materiaal hoge kosten en ten tweede wordt het gekenmerkt door onvoldoende sterkte. De belangrijkste koperlegeringen die tegenwoordig bestaan, zijn:

- bronzen beelden;

- Messing.

Messing is een legering van koper en zink. Bovendien kunnen aan dergelijke legeringen extra componenten (nikkel, silicium, enz.) worden toegevoegd om de sterkte-eigenschappen en de weerstand tegen chemicaliën te verbeteren.

Bronzen zijn metalen die worden verkregen door koper te mengen met tin, aluminium, silicium en andere componenten, als zink geen legeringselement is. Er zijn twee hoofdgroepen van deze legering:

- Blik;

- Speciale die chroom, aluminium, nikkel, beryllium, cadmium, mangaan als onzuiverheden bevatten.

Een beetje theorie

Koper en zijn legering (brons en nikkel) worden in veel industrieën gebruikt vanwege elektrische en thermische geleidbaarheid, anticorrosie. Het smeltpunt van het materiaal is 1083°C. De thermische geleidbaarheid van puur koper is 2 keer hoger dan die van aluminium, daarom is bij het lassen met argon een goede verwarming van het metaal noodzakelijk.

Koper en legeringen zijn onderverdeeld in verschillende kwaliteiten. Om een lasverbinding van hoge kwaliteit te verkrijgen, is het beter om gedeoxideerd of zuurstofvrij koper te gebruiken, deze bevatten weinig zuurstof.

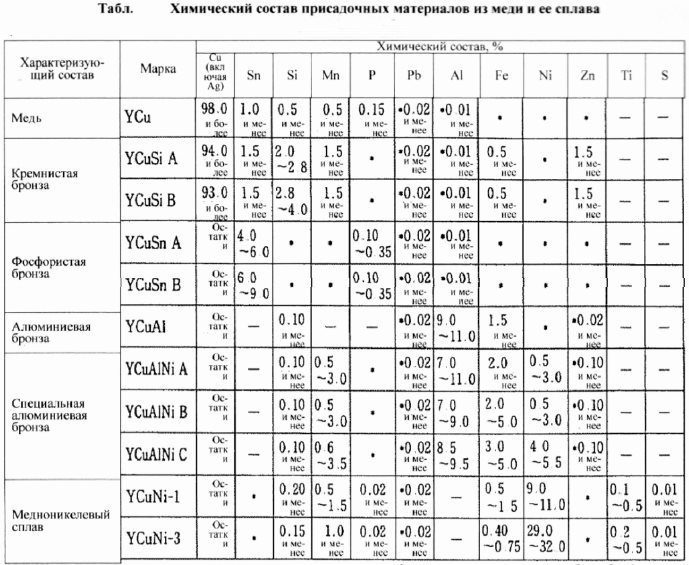

De belangrijkste vulstofsamenstellingen voor het lassen van koper met argon staan in de tabel.

Maar in de praktijk worden meestal vergelijkbare metalen in samenstelling gebruikt (die te vinden zijn in een thuiswerkplaats).

Ook worden voor een beter smelten en versmelten van metaal staven met een dunne coating van de fluxlaag gebruikt.

Materiaalvoorbereiding (reiniging)

Lassen van koper met argon kan niet zonder grondige reiniging van het materiaal. Elk schurend gereedschap wordt genomen en het gelaste gebied wordt glanzend schoongemaakt. Verder wordt het materiaal met behulp van een oplosmiddel ontvet.

Materiaalvoorbereiding is een belangrijke procedure

Ga verantwoord om met het reinigen van koperproducten - dit tast de kwaliteit van de verbinding aan.

Om defecten (niet-smeltend, slakinsluitingen) te voorkomen, moet het materiaal worden voorverwarmd tot een temperatuur van 350-600°C. Het temperatuurverschil is afhankelijk van het basismetaal, vulmiddel en groef. Door ervaring bepaald.

Video: hoe een scheur op een koperen gasradiator voor te bereiden om te lassen.

Argonlassen (TIG-modus)

Deze techniek is volgens lassers de beste, de naden zijn netjes en duurzaam. Het lassen van koper met argon gebeurt met een wolfraamelektrode op gelijkstroom. Maar bij een legering van aluminiumbrons is het beter om een aansluiting op wisselstroom te maken.

De huidige instellingen van het apparaat worden geselecteerd afhankelijk van de dikte van het product en de diameter van de elektrode. Tabel om te helpen:

Naast argon kunnen stikstof, helium en hun mengsels worden gebruikt bij de samenstelling van beschermende gassen. Al deze gassen hebben hun voor- en nadelen. Maar er is nog steeds meer vraag naar argon voor lassen.

Opvulstaven worden geselecteerd op basis van de samenstelling van het materiaal. Maar meestal worden in een thuiswerkplaats koperdraden gebruikt, die uit elektrische kabels of een transformator worden gehaald. Eerder werd de koperader ontdaan van vernis met schuurpapier en ontvet met een oplosmiddel.

Het is goed als de geëxtraheerde lasdraad een lager smeltpunt heeft dan het lasproduct.

Enkele tips van ervaren lassers:

- leid het additief altijd voor de brander;

- Argonlassen voor dik koper kan worden uitgevoerd zonder toevoegdraad;

- de brander wordt aanbevolen om in zigzag te worden aangedreven om een betere hechting van het metaal te garanderen;

- dun materiaal, zodat er geen brandwonden zijn, het is noodzakelijk om met korte naden met onderbrekingen te koken;

- als het apparaat niet over de functie "kratervulling" beschikt, moet de brander geleidelijk worden teruggetrokken (verlenging van de boog);

- argonlassen wordt uitgevoerd in de verticale en horizontale positie van de naad.

Video: verwarmen en verbinden van koper.

Koperen pijp lassen

Bij het aansluiten van koperen leidingen met argon wordt de stroom op een kleine waarde ingesteld. Er wordt langzaam gelast, in afzonderlijke stukken van de naad, met een overlap van minimaal 1/3. Door de zijwaartse bewegingen van de toorts wordt de lasdraad opzij geduwd. Het principe is simpel:

- druppelen - uitrekken;

- opnieuw toevoegen en uitrekken.

De beste optie is om een machine te hebben met een pulslasfunctie. De stroom kan meer worden ingesteld zodat het vulmateriaal snel smelt. Pas de tijd tussen pulsen aan zodat het koper de tijd heeft om af te koelen nadat de puls is aangebracht (brandbeveiliging). Stel ook de tijd van de functie correct in - "kratervulling".

PS Het lassen van koperen buizen of platte producten voor elk materiaal vereist de selectie van stroom door te prikken. Het is wenselijk om tests uit te voeren op materialen die qua samenstelling vergelijkbaar zijn. U hoeft het onderdeel dat u wilt lassen niet te bederven.

Een correct geselecteerde stroom moet zorgen voor een goede verwarming en penetratie van een koperproduct. Gaten en poriën mogen dat niet zijn. Succes met de techniek!

Kopermaterialen worden gebruikt in omstandigheden met verhoogde eisen aan vervormbaarheid en corrosieweerstand. Het lassen van koper wordt uitgevoerd met behulp van verschillende productiegebieden, decoratieve onderdelen vanwege de verhoogde esthetische eigenschappen. De thermische geleidbaarheid van het materiaal is twee keer hoger dan die van aluminiumlegeringen, er zijn veel manieren om koperproducten te verbinden. Moderne technologieën maken het mogelijk om hete scheuren, poreuze formaties en andere niet-naleving van normen tijdens bedrijf te voorkomen.

Contactlassen van aluminium en koper

Contactlassen van aluminium-koperverbindingen wordt met succes gebruikt in de elektrische industrie

voor het lassen van aluminium rails met koperen lugs en aluminium draden met

koperen punten. Condensator wordt veel gebruikt in de kabelindustrie.

lassen van aluminium- en koperdraden volgens de modi aangegeven in de onderstaande tabel:

| Gelaste draaddiameter, mm | Capaciteit condensator, microfarad | Condensatorspanning, V | Afstand tussen onderdelen, mm | Verstoorde kracht, N |

| 2,5 | 256 | 1100 | 14 | 1471 |

| 2,8 | 256 | 1400 | 10 | 1471 |

| 2,8 | 260 | 1400 | 15 | 1471 |

| 2,8 | 380 | 1350 | 15 | 1569 |

| 2,8 | 550 | 1200 | 15 | 1716 |

| 3,5 | 550 | 1500 | 12 | 1569 |

| 5,0 | 1000 | 1500 | 14 | 1716 |

Flash stomplassen van aluminium en koperen buizen

Gezamenlijk lassen van aluminium en koperen leidingen wordt voornamelijk gebruikt in de koeling

industrie. In dit geval moet men er rekening mee houden dat tijdens het lasproces aluminium

smelt veel meer dan koper, dus de ingestelde lengte van het aluminium

buizen moeten langer zijn dan de vereiste lengte, rekening houdend met de overmaat voor reflow.

Om het aantal bramen aan de binnenkant van de buizen te verminderen, wordt aanbevolen om

blaas tijdens het lassen de buis met stikstof bij een druk van ongeveer 0,25 atm. Lucht

het is niet aan te raden om voor dit doel te gebruiken, tk. de zuurstof die het bevat

draagt bij aan de oxidatie van het metaal.

Voordat met stuiklassen wordt begonnen, worden de buizen op een speciaal apparaat verstoord

voor een lengte van 10 mm met een verdikking van de wanden. Deze aanpak is nodig om

verkrijg bij het verwerken van de verbinding de vorige gatdiameter, omdat: het was vervormd

tijdens de afwikkeling op het moment van lassen.

Gezamenlijke verwerking bestaat uit het draaien van een verdikt oppervlak op een keerpunt

machine en het ruimen van het buisgat. Voor het lassen van koper en aluminium

buizen met een diameter van 10-30 mm en een wanddikte van 1,5-4 mm, het volgende wordt aanbevolen:

lasmodi:

| Specifieke neerslagdruk, MN/m2 | 196-216 |

| Neerslagstroomdichtheid, A/mm2 | 500 |

| Stroomdichtheid tijdens reflow, A/mm2 | 240 |

| Gemiddelde smeltsnelheid, mm/s | 12-15 |

| Bezinkingssnelheid, mm/s | 100-120 |

| Smeltwaarde aluminium buis, mm | 8-10 |

| Het bedrag van de betaling voor een koperen buis, mm | 2-8 |

| Totale hoeveelheid diepgang, mm | 3,5-5 |

| Lastijd, s | 1,1-1,2 |

Bij de breuk van het gewricht kan men de opname van aluminiumdeeltjes in koper waarnemen. insluitsels

Koper verandert niet in aluminium.

Aanvullende gerelateerde materialen:

|

Lassen |

Gas brons lassenContact koper lassen Lassen nikkel en nikkellegeringen Lassen aluminium en zijn legeringen |

Bonding door booglassen

Om hoogwaardige naden te verkrijgen, wordt elektrisch lassen vaak gebruikt in de productie en thuis. Er wordt gewerkt met koolstof-, vuurvaste wolfraam- en molybdeen-, koper- of bronzen elektroden. Ter bescherming tegen de vorming van cupro-oxide wordt een speciale flux of coating gebruikt, die onder invloed van hoge temperatuur een beschermende atmosfeer vormt.

Algemene kenmerken van het werk:

Het lassen van koperproducten vereist meer stroom dan bij het werken met staal.

- gebruik een grotere stroom dan bij het werken met staal;

- het vooraf reinigen van de randen tot een metaalglans of etsen met salpeterzuur, gevolgd door spoelen met water;

- de onderdelen zijn stevig verbonden zodat er geen openingen ontstaan;

- de randen openen op 90 °;

- de randen van de platen, waarvan de dikte 1 tot 3 mm is, zijn gerold, de toevoegdraad wordt niet gebruikt;

- met een dikte van meer dan 6 mm worden de onderdelen vóór het lassen verwarmd tot 300-400 ° C;

- na het werk worden de naden en overgangszones gesmeed en wordt metaal tot 6 mm koud, dikker gesmeed - bij verwarming tot 200-300 ° C is het onmogelijk om het hoger te verwarmen, omdat het metaal broos wordt;

- de onderdelen worden vervolgens gegloeid door te verhitten tot 550-600°C en vervolgens snel af te koelen in koud water.

Toepassing van koolstofelektroden

Werkmodus:

Er wordt een gelijkstroom met directe polariteit gebruikt, waarvan de spanning 40-55 V is, de boog tijdens het koken moet 10-15 mm zijn. Het lassen wordt zo snel mogelijk uitgevoerd met draad van zuiver (elektrolytisch) koper of brons met een bijmenging van fosfor. De helling van de elektrode moet 70-80 ° zijn, de balk - 30 °. Het additief mag niet in het smeltbad worden neergelaten, het moet tussen de elektroden en de onderdelen worden gehouden zodat het gesmolten koper in de naad druppelt.

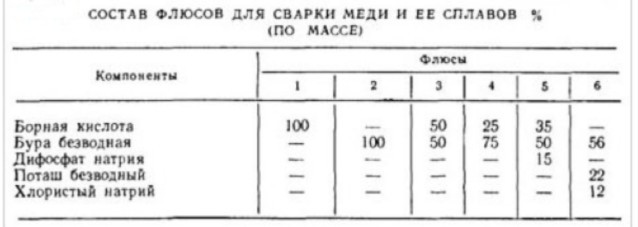

Samenstelling van beschermende fluxen

Gebruik van metalen elektroden

Elektroden voor het lassen worden gebruikt van koper of brons.

Voor het lassen van koper en zijn legeringen worden elektroden van koper of brons gebruikt, die zijn gecoat met een deoxidatiemiddel.

Om de achterkant van de naad beter te laten vormen, wordt er gelast op een koperen voering. De dikte van de platen met deze methode mag niet meer dan 4 mm zijn. Het is ook noodzakelijk om zorgvuldig te controleren dat de afstand tussen de voering en de onderdelen niet meer dan een halve millimeter is.

Het is gemakkelijker om onderdelen te lassen door onder de naad in de voeringgroef dezelfde deoxidator te gieten waarvan de elektrodecoating is gemaakt.

Werkmodus

Bij het koken worden dezelfde fluxen gebruikt als bij het koken met de elektrische boogmethode. Flux #4 wordt gebruikt met draad die geen desoxidatiemiddelen bevat.

Een meer geavanceerde methode is het gebruik van BM-1 gasvormige flux bij gaslassen. Tegelijkertijd wordt de branderpunt nog een nummer genomen om de verwarmings- en kooksnelheid niet te verminderen.

De technologie van het lassen van koper en zijn legeringen: brons, messing - wordt sterk vereenvoudigd door het gebruik van een speciaal ontworpen apparaat KGF-2-66, dat de poedervormige flux met acetyleen aanzuigt en rechtstreeks in de brandervlam voert.

Na het verbinden, zoals bij booglassen, wordt de naad, indien nodig, gesmeed en gegloeid.

Als de lastechnologie volledig wordt nageleefd, worden naden van de hoogste kwaliteit verkregen, die een betrouwbaar gebruik van het product gedurende de gehele gebruiksperiode garanderen.

Koper wordt veel gebruikt bij de constructie van technische systemen van moderne huizen en appartementen.Vanwege zijn betrouwbaarheid, weerstand tegen corrosie, flexibiliteit en plasticiteit wordt het met succes gebruikt voor watervoorziening, verwarming, airconditioning, koeling en gasvoorziening.

Koperlassen is de meest duurzame verbinding die zowel in industriële als huishoudelijke omstandigheden kan worden uitgevoerd. Zuiver koper smelt echter bij een temperatuur van 1083 graden, maar afhankelijk van de aanwezigheid van onzuiverheden veranderen zowel de fysische als chemische eigenschappen van het materiaal.