Beschrijving van het technologische proces

Het uitgangsmateriaal voor het pijpwalscomplex zijn warmgewalste ronde knuppels met een buitendiameter van 140 en 160 mm en een maximale lengte van 9600 mm.

Continu gegoten knuppels met een buitendiameter van 200 mm (maximale lengte ook 9600 mm) in combinatie met warmgewalste ronde knuppels met een buitendiameter van 140 mm kunnen worden gebruikt om de productiviteit te verhogen en de opbrengst te verbeteren. De artikelen komen uit het magazijn.

Bij knuppelzagen wordt de grondstof tot een lengte van max. 4.200 mm en toegevoerd aan de ringoven.

Na verhitting tot de gewenste temperatuur wordt het werkstuk naar de piercingmolen getransporteerd.

Bij de uitlaat van de piercingmolen wordt de holle knuppel geïnjecteerd met stikstof-geassisteerd anti-oxidatiepoeder, en de holle knuppel wordt vervolgens getransporteerd naar de PQF-walslijn.

Het inbrengen van de doorn in de holle knuppel wordt uitgevoerd binnen de lijn in de as van de PQF-walserij. Het doorncirculatiesysteem is ontworpen om de doornen te koelen en te smeren met grafiet.

De inlaatzijde van de PQF Continuous Rolling Mill is voorzien van een hydro-ontkalkingssysteem aan de buitenzijde van de sleeve.

De pijp wordt gerold op een 4-stands PQF-molen met een holle knuppelreductiestand.

De holle knuppelreductiestandaard, die zich voor de eerste PQF-standaard bevindt, is ontworpen om de buitendiameter van de holle knuppel te kalibreren en de opening tussen de holle knuppel en de doorn te verkleinen.

Het PQF-proces is gebaseerd op het principe van continu walsen in een reeks van 3-roll stands op een doorn die met een constante snelheid door de walsfase beweegt.

De snelheid van de doorn wordt berekend volgens het vervormingsschema, het is lager dan de snelheid van de huls die uit de eerste standaard komt. Daardoor beweegt het materiaal sneller dan de doorn en zijn de wrijvingskrachten tussen het materiaal en de doorn gericht in de walsrichting. Door de dwarsstroom naar de vervormingszone te minimaliseren en de buis in lijn van de doorn te verwijderen, kan een zeer kleine afstand tussen de staanders worden gebruikt.

Optimale materiaalstroom maakt rollen met hogere snelheden mogelijk.

Direct in lijn met de PQF-molen is er een extractie- en kalibreermolen, bestaande uit 3 stands, respectievelijk 3-rollen type, ontworpen om de huls van de doorn te verwijderen.

Na het rollen wordt de doorn ingetrokken, door middel van draaiarmen verwijderd en in het doorncirculatiesysteem gevoerd.

Na het verlaten van de extractie- en appreteermolen wordt de huls op de dwarstransporteur naar de voorverwarmende inductieoven gestuurd.

Het nawalsen van de verwarmde huls wordt uitgevoerd op een rekverminderende wals die is uitgerust met het Carta-automatiseringssysteem voor het walsen van buizen met geoptimaliseerde instellingsgegevens.

De buis die uit de rek- en reduceermolen komt, wordt gekoeld in een walking beam-koeler. Bij batchzaagmachines wordt de buis op lengte gesneden.

In de voorbewerkingslijn passeren de buizen een richtmachine, een wervelstroomtestsysteem en een buismarkeringsmachine.

Conform de vereiste normen passeren de leidingen de vereiste Finishing Line.

techniek en dragende pijpen

verpakken, wegen en etiketteren

ketel pijpen

afschuinen, hydraulisch testen, niet-destructief testen

verpakken, wegen en etiketteren

olieveld en gasleidingen

hittebehandeling

afschuinen, hydraulisch testen, niet-destructief testen

verpakken, wegen en etiketteren

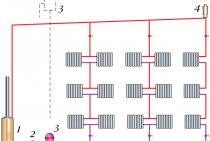

Continu ovenlassen van metalen buizen

Een strook gewalst metaal die wordt gebruikt als plano voor een toekomstig product (ook wel band genoemd) wordt door een speciale oven getrokken waarin het metaal wordt verhit tot een temperatuur van 1300°C (de exacte temperatuur is afhankelijk van de staalsoort).Na verwarming in de oven worden de randen van de stroken geblazen om kalkaanslag en lokale temperatuurstijging te verwijderen.

Daarna worden de randen extra geblazen, wat helpt om de temperatuur te verhogen tot waarden die lassen mogelijk maken. In deze toestand wordt de metalen knuppel door de perswalsen gerold, waarin het definitieve lassen van de buis plaatsvindt. Op deze manier vervaardigde gewalste buizen worden geclassificeerd als warmbewerkte producten.

Toepassingsgebied

"Seamless Pipe Defect Classifier" stelt termen en definities vast, mogelijke interne en oppervlaktedefecten van het oppervlak van warmgewalste naadloze OCTG-buizen van koolstof en gelegeerd staal. De gegeven afbeeldingen geven een duidelijk beeld van de aard van de beschouwde gebreken.

De termen die zijn vastgesteld door deze "Naadloze classificatie van leidingdefecten" zijn verplicht voor gebruik in alle soorten documentatie die wordt ontwikkeld.

Er is één gestandaardiseerde term voor elk concept. Het gebruik van synoniemen is niet toegestaan. Synonieme termen die onaanvaardbaar zijn voor gebruik, worden in de norm als referentie gegeven en zijn gemarkeerd met het merkteken "Ndp".

Gestandaardiseerde termen worden in hoofdletters afgedrukt en ongeldige synoniemen worden in kleine letters afgedrukt.

AFKORTINGEN:

| TMK | – | OJSC pijpmetallurgisch bedrijf. |

| VTZ | – | OJSC "Volzhsky-pijpinstallatie" |

| Sintz | – | OAO Sinarsky-pijpinstallatie. |

| STZ | – | JSC "Seversky pijpinstallatie" |

| TAGMET | – | JSC "Taganrog Metallurgische Fabriek" |

| VMZ | – | OJSC "Vyksa Metallurgische Fabriek" |

| CHTPZ | – | OJSC Tsjeljabinsk pijpwalserij |

| PNTZ | – | JSC "Pervouralsk Novotrubny-fabriek" |

7 Soliditeit van metaal

6.7.1 Leidingen van toevoergroep B, evenals toevoergroepen A en E (in

geval van rantsoenering van tijdelijke weerstand) moet de test doorstaan

hydrostatische druk berekend volgens de formule in GOST 3845,

bij toelaatbare spanning in de buiswand gelijk aan 40% van de treksterkte

voor de gespecificeerde staalkwaliteit, maar niet meer dan 20 MPa.

De fabrikant kan het vermogen van naadloos garanderen

koudgevormde buizen om de hydrostatische testdruk te weerstaan;

zonder testen. Het vermogen van de leidingen om de hydrostatische test te weerstaan

druk wordt geleverd door de productietechnologie van naadloos;

koud bewerkte leidingen.

In plaats van hydrostatische druktesten van gelaste

koudgevormde buizen, kan de fabrikant continuïteitstests uitvoeren

metalen buizen door niet-destructieve methoden.

Koudwalsende fabricage

De technologie voor de productie van stalen buizen door koudwalsen bestaat uit twee fasen:

- initiële verwerking;

- kalibratie.

initiële verwerking. De holle huls wordt gekoeld na het doorboren op de molen. De temperatuur daalt tot waarden waarbij het metaal de plasticiteit verliest die nodig is voor smeden of doorboren. In deze toestand ondergaat het product een eindverwerking door het door de vormrollen te trekken. De metalen knuppel kan niet koud worden genoemd, omdat de temperatuur ervan vrij hoog is vanwege de vervormingsbelastingen waaraan deze wordt onderworpen in de walsrollen.

Kalibratie. Vóór deze bewerking wordt de buis onderworpen aan uitgloeien (het metaal wordt verwarmd tot een staat van herkristallisatie). Dit wordt gedaan om de spanning te verwijderen die in het metaal verscheen na het walsen op de molen. Dankzij gloeien krijgt het staal de plasticiteit en taaiheid die nodig zijn voor kalibratie, worden alle microscheuren geëlimineerd en wordt de structuur van de buiswanden homogeen.

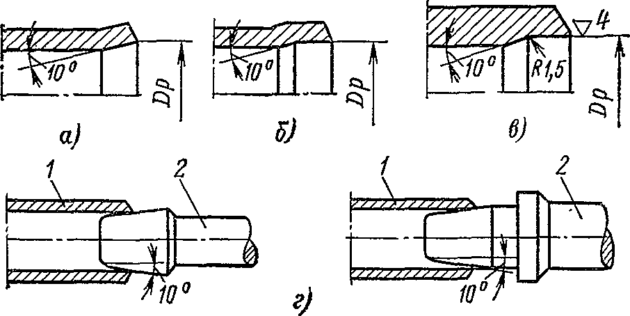

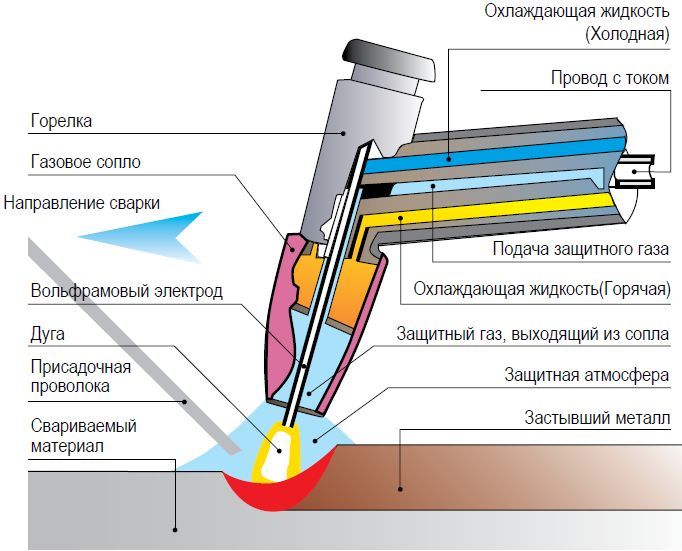

Gasbeschermd pijplassen

Meestal wordt deze methode gebruikt voor het lassen van producten van hooggelegeerd staal of voor de vervaardiging van roestvrijstalen buizen. Bij het op de gebruikelijke manier lassen van een dergelijk metaal worden de legeringselementen vernietigd, wat de kwaliteit van de las aanzienlijk verslechtert.

Gewalste buizen, bij de productie waarvan lassen in een beschermgas of elektrisch booglassen wordt gebruikt, verwijst naar producten die zijn vervaardigd door koude vervorming.

Classificatie

Productclassificatie wordt uitgevoerd volgens drie hoofdparameters:

- Hoes productiemethode;

- Technologie om een huls in een pijp te rollen;

- Werkwijze voor de uiteindelijke vorming van de diameter en profielwanddikte van het product.

Technologie om een huls in een pijp te rollen

Tegelijkertijd kenmerkt de manier waarop de sleeve wordt opgerold het productieproces. Afhankelijk daarvan wordt de naam van de productiewinkels en pijpwalseenheden gegeven.

Manieren om een sleeve te krijgen

Er kunnen verschillende methoden worden gebruikt om een sleeve te verkrijgen. Onder hen zijn piercing op een pers, piercing op een cross roll mill, press roll piercing, gecombineerde piercing op een pers en een cross roll machine.

Mouwroltechnologieën

Tot op heden is bij de productie van warmgewalste buizen volgens GOST 8732-78 de meest gebruikelijke technologie het gebruik van automatische walserijen.

Het gebruik ervan biedt de volgende voordelen:

- Verscheidenheid aan assortiment afgewerkte producten;

- Hoge performantie;

- Automatisering van het productieproces;

- Hoge mate van mechanisatie van de productie.

Verscheidenheid aan pijpen

Met behulp van dergelijke productieapparatuur is het mogelijk om buizen te verkrijgen met kleine (tot 150 mm), middelgrote (tot 250 mm) en grote (400 mm en meer) diameters.

Productie van dikwandige naadloze buizen

Voor de vervaardiging van dikwandige buizen wordt de walsmethode op een pelgrimsmolen gebruikt. Het belangrijkste toepassingsgebied van op deze manier geproduceerde producten is de olieraffinage en olie-industrie.

Het assortiment gewalste producten van dit type wordt vertegenwoordigd door de volgende soorten producten:

- Kleine profielbuizen (wanddikte van 2,5 tot 4 mm, diameter - niet meer dan 114 mm, productlengte - tot 60 m).

- Medium (lengte - tot 40 m, dikte - 5-8 mm, diameter - tot 325 mm).

- Groot (lengte - tot 36 m, dikte - 6-10 mm, diameter - tot 700 mm).

Longitudinaal walsen op een continue molen

Continu walsen wordt beschouwd als de meest efficiënte methode voor het vervaardigen van naadloze warmgewalste buizen. Het kan worden gebruikt voor de productie van gewalste producten met een diameter van 16 tot 350 mm en een wanddikte van 2 tot 25 mm. Meestal worden voor de productie van gewalst staal in overeenstemming met GOST 8732-78 laaggelegeerde en koolstofstaalsoorten gebruikt, minder vaak - hooggelegeerde.

spiraalvormig rollen

Schroefwalsen wordt gebruikt op de doorsteek-, wals- en kalibreerwalsen van de pijpwalseenheid. Dergelijke machines worden gekenmerkt door een hoge wendbaarheid, maar zijn tegelijkertijd minder productief dan apparatuur met een continue frees.

Bij het gebruik van deze methode is het niet nodig om rollen te vervangen bij het overschakelen naar de productie van warmgewalste vormbuizen met een andere diameter, wat het proces aanzienlijk vereenvoudigt. Deze technologie wordt voornamelijk gebruikt bij de vervaardiging van warmgewalste stalen buizen voor lagerringen.

Productie bij tandheugel

Bij deze productiemethode worden de glazen met een doorn door een reeks rolkooien geduwd. Deze technologie wordt gebruikt om naadloze warmgewalste buizen te produceren uit vierkante knuppels.Op deze manier worden buizen met een kleine wanddikte verkregen, met een diameter van niet meer dan 245 mm. Moderne apparatuur van buitenlandse fabrikanten maakt hoogwaardige producten mogelijk met een lengte tot 12 meter en een wanddikte van 2,5-10 mm.

De keuze van de productiemethode wordt bepaald door de vereiste eigenschappen en het doel van het eindproduct. Moderne apparatuur maakt het mogelijk om hoogwaardige producten te verkrijgen, naleving van GOST 8732-78 te garanderen en tegelijkertijd de contante kosten voor de productie van warmgewalste en koudgewalste stalen buizen te verlagen.

Soorten pijpmetaal

Metalen buizen kunnen worden geclassificeerd volgens de gebruiksomstandigheden, productietechnologie en corrosiebeschermingsmethode.

Er zijn twee hoofdtoepassingen: algemeen en gespecialiseerd. Stalen buizen voor speciale doeleinden zijn onderverdeeld in de volgende typen:

- voor verwarming, water- en gasleidingen gebruikt in nederzettingen;

- metalen buizen voor gastransport en oliepijpleidingen, ontworpen om onder hoge druk te werken;

- producten voor boorinstallaties;

- voor de chemische industrie (moet een hoge weerstand tegen corrosie hebben);

- metalen producten met een rechthoekige of gevormde doorsnede;

- handelswijze.

Door productietechnologie:

- elektrisch gelaste buiswals met rechte naad;

- gelast staal met een spiraalnaad;

- naadloos koudwalsen;

- naadloos warmwalsen.

Volgens de methode van corrosiebescherming:

- roestvrij staal rollen;

- verzinkt metaal (aan één of beide zijden);

- met polymeercoating.

Gerelateerde video: Pijpen rollen

https://youtube.com/watch?v=bJlMDTRYvBY

Een selectie van vragen

- Mikhail, Lipetsk — Welke schijven voor het snijden van metaal moeten worden gebruikt?

- Ivan, Moskou - Wat is de GOST van met metaal gewalst plaatstaal?

- Maksim, Tver — Wat zijn de beste rekken voor het opslaan van gewalste metalen producten?

- Vladimir, Novosibirsk — Wat betekent ultrasone verwerking van metalen zonder het gebruik van schurende stoffen?

- Valery, Moskou - Hoe smeed je met je eigen handen een mes uit een lager?

- Stanislav, Voronezh — Welke apparatuur wordt gebruikt voor de productie van gegalvaniseerde stalen luchtkanalen?

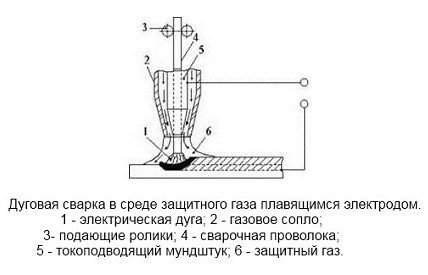

Elektrisch booglassen van gewalste buizen

De fabricagetechnologie met behulp van elektrisch lassen maakt het mogelijk om producten te produceren met een minimale wanddikte en een grote diameter. De meeste gewalste buizen, met name voor het leggen van gasleidingen en waterleidingnetwerken, worden geproduceerd door booglassen met flux. Het productieproces van elektrisch gelaste pijpwalsen omvat verschillende fasen:

- gewalst plaatstaal krijgt de nodige vorm door het door de profielrollen van walserijen te trekken;

- als resultaat worden voor het lassen voorbereide stalen knuppels verkregen;

- het profileringsproces wordt uitgevoerd met rolwalsen.

Polijsten heeft meer de voorkeur voor de productie van buizen met rechte naad dan persvormen, dat voornamelijk wordt gebruikt bij de vervaardiging van grote ronde producten.

In tegenstelling tot metalen producten met een rechte naad, wordt het profileren van spiraalvormige buisvormige producten uitgevoerd op sleeve- of wolf-richtmolens. Na het vormen worden de randen van de stalen plano's gelast met behulp van elektrisch booglassen. Afhankelijk van het type product verschijnt er een rechte of spiraalvormige las op het oppervlak, die van de vulling moet worden ontdaan en gekoeld.

Het gekoelde product wordt gekalibreerd. Daarna wordt het onderzocht, ultrasoon gescand en getest op weerstand tegen eventuele belastingen. Verder wordt er een laatste controle uitgevoerd, en als er geen gebreken worden gevonden, worden de producten te koop aangeboden.

Productienormen:

De productietechnologie en kenmerken van afgewerkte producten moeten voldoen aan de vereisten van wettelijke documentatie.Op dit productiegebied gelden de volgende normen:

- GOST 8731-74 - regelt de eigenschappen van warmgewalste gewalste producten voor algemeen gebruik van gelegeerd en koolstofstaal;

- GOST 9567, GOST 8732 - stel pijpafmetingen en acceptabele parameterafwijkingen vast;

- GOST 8732-78 - definieert het assortiment warmgewalste naadloze gevormde buizen;

- GOST 21945-76 - regelt de kenmerken van warmgewalste naadloze buizen gemaakt op basis van titaniumlegeringen.

Pijpen van titaniumlegering

Er zijn ook andere regelgevende documenten die de kenmerken definiëren van warm- en koudgewalste producten die met een bepaalde technologie zijn vervaardigd.