Doe-het-zelf schuimmiddel voor schuimbeton

Schuim Ingrediënten:

- bijtende soda (bijtende soda) - 0,15 kg;

- hars - 1 kg;

- timmerlijm - 0,06 kg.

De fabricagetechnologie is enigszins arbeidsintensief en tijdrovend. Daarom is het alleen aan te raden voor aanzienlijke hoeveelheden werk.

Hoe maak je thuis een blaasmiddel voor schuimbeton?

De voorbereiding omvat twee stappen:

- lijm mengen. Om dit te doen, worden stukjes droge lijm met water (1:10) gegoten en een dag gelaten. Gedurende deze tijd zal de lijm een beetje opzwellen, maar zijn vorm behouden. Daarom wordt een bak met water en lijm verwarmd tot 60 ° C (onder constant roeren). De lijmoplossing is klaar als alle stukjes zijn opgelost en een homogene massa hebben gevormd;

bereiding van harszeep. Hiervoor wordt natrium aan de kook gebracht. Vervolgens wordt er geleidelijk hars ingebracht. Het kookproces duurt ongeveer 2 uur totdat de hars volledig is opgelost.

Opmerking. Rosin moet vooraf worden geplet.

Beide samenstellingen worden gemengd wanneer de harszeep is afgekoeld tot 60°C.

Opmerking. Bij het mengen wordt harszeep in de lijmoplossing gegoten. Mengverhouding 1:6.

Het resulterende mengsel wordt in een schuimgenerator gegoten en schuim met een hoge dichtheid wordt verkregen. Schuim met een dichtheid van 80 g / dm3 wordt als optimaal voor gebruik beschouwd. Het gebruik van minder dicht (luchtiger) schuim zal de kwaliteit van het blok aantasten en leiden tot een snelle vernietiging.

Opmerking. U kunt de kwaliteit van het schuim controleren door er een emmer mee te vullen. Nadat de emmer is omgedraaid, moet het schuim binnen worden gehouden.

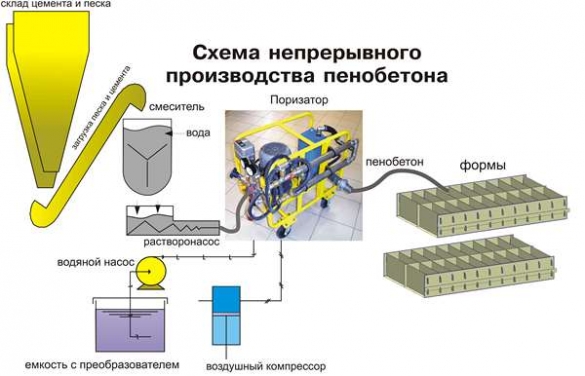

Het schema voor de productie van schuimblokken wordt weergegeven in de figuur.

Houd er rekening mee dat, net als de eerste pannenkoek, de eerste schuimbetonblokken meestal ook klonterig uitkomen. Hier zijn verschillende redenen voor:

de complexiteit van het doseren van de samenstellende componenten in de oplossing;

verhoogd / verlaagd watergehalte in de oplossing;

verhoogd gehalte aan schuimmiddel in de oplossing. Het verbruik mag niet hoger zijn dan 1,5 liter. per 1 m / kubieke meter.

Helaas verlengen dergelijke experimenten niet alleen de bouwtijd, maar leiden ze ook tot extra kosten. Volgens gebruikers zijn ze echter volledig terecht. Bovendien kunnen defecte schuimblokken worden gebruikt als opvulling onder de vloer en kan gebruikte apparatuur voor de productie van schuimbeton worden verkocht.

Opmerking. Zoals de praktijk laat zien, is het beter om structurele schuimblokken te maken (klassen D-900 en hoger). Ze bevatten minder poriën dan isolerende, en het is gemakkelijker voor beginners om ze te maken.

Voor- en nadelen van het gebruik van schuimblokken

Net als elk ander bouwmateriaal heeft het schuimblok zijn eigen reikwijdte, nadelen en voordelen.

Voordelen:

- Milieu vriendelijkheid. Het materiaal is niet giftig. Zelfs bij enorme temperaturen (tot 1200 graden) stoot hij geen schadelijke stoffen de lucht in;

- Duurzaamheid;

- Vuurbestendig;

- Geluidsisolatie. Muren gemaakt van schuimblokken brengen vreemde geluiden slecht door, en in tegenstelling tot bakstenen zenden ze geen laagfrequente geluiden uit;

- maakbaarheid. Het proces is niet duur in termen van arbeid of elektriciteit. Voor productie en verder gebruik is de tussenkomst van zwaar bouwmaterieel niet vereist;

- winstgevendheid. Dit materiaal is een van de goedkoopste. Bijvoorbeeld: een kubieke meter baksteen kost ongeveer twee keer zoveel als een kubieke meter schuimblokken.

Gebreken

- Op zelfgebouwde wanden gemaakt van schuimblokken kunnen scheuren optreden tijdens de afwikkeling van het gebouw;

- Muren van dit materiaal tolereren geen vervorming en kunnen alleen op stripfunderingen worden gebruikt.

Afzonderlijke overweging vereist apparatuur voor de vervaardiging van schuimblokken.

Eigenschappen van schuimbeton

Cellenbeton, of, zoals het wordt genoemd, schuimbeton is een poreuze steen en is een uitstekende vervanging voor hout. Het bevat in zijn verzegelde cellen - poriën de meest effectieve warmte-isolator ter wereld - lucht. Cellenbeton staat dichter bij hout dan bij steen, en baksteen staat dichter bij steen, het is een zwaar en koud materiaal. Cellenbeton is milieuvriendelijk en in dit opzicht is het niet alleen inferieur aan hout, maar heeft het ook bepaalde voordelen, omdat hout vatbaar is voor verval, schimmels en allerlei schadelijke dingen, en deze schadelijke dingen nestelen zich niet in steen, in silicaat materiaal.

Schuimbeton heeft nog andere voordelen. Het brandt niet, leent zich goed voor verwerking, duurzaam. Verschillende merken schuimbeton kunnen meerdere malen in dichtheid verschillen, wat dit materiaal universeel maakt: het is geschikt voor buitenmuren, voor binnenwanden, voor warmte- en geluidsisolatie van daken en vloeren.

Wij geloven dat dit het meest Russische materiaal is, omdat het gemaakt kan worden van lokale grondstoffen. En als resultaat kun je een vierkante meter van de muur warmer maken dan een stenen huis, maar 2-3 keer goedkoper.

De resulterende schuimbetonproducten doen niet onder voor traditioneel geautoclaveerd cellenbeton in termen van hun kwaliteitsindicatoren. Vanwege de eenvoud van de technologie en de gebruikte apparatuur (uitsluiting van de technologische cyclus van het malen van grondstoffen in kogelmolens en autoclaafverwerking), zijn de kosten van producten 1,5-2 keer lager dan de kosten van dezelfde producten uit cellenbeton .

Schuimbeton verkregen door een nieuwe niet-autoclaaf en niet-stoomtechnologie heeft: - hoge warmte- en geluidswerende eigenschappen; - hoge brandwerendheid; - duurzaam; - milieuvriendelijk (heeft een certificaat van het Ministerie van Volksgezondheid van Rusland voor schuimconcentraten) ; - voldoet aan de Europese normen; 2 - 2,5 keer goedkoper dan vergelijkbare volumes bakstenen of geëxpandeerd leembeton).

Wat is nodig voor de vervaardiging van schuimbeton?

Voor de productie van dit bouwmateriaal heeft u nodig:

Om een homogeen materiaal te krijgen, moet je de ingrediënten zeven en sorteren. Om schuimbeton van hoge kwaliteit te verkrijgen, is het daarom noodzakelijk om een trillende zeef te hebben. Als een drukeenheid wordt gebruikt bij de productie, is het noodzakelijk om een compressor te hebben. Als de technologie wordt gebruikt voor productie zonder het gebruik van een druk eenheid, er is een betonmixer nodig. maak ze zelf. Als u van plan bent om de schuimbetonoplossing te gieten met behulp van monolithische technologie, hebt u planken nodig voor het monteren van de bekisting. Een schuimgenerator voor de productie van schuim.

Het is een speciaal materiaal met een hoge weerstand tegen cementmortel. Met deze kwaliteit kunt u de afgewerkte massa naar de gewenste afstand transporteren zonder de structuur van het materiaal te vernietigen. Het kan worden gekocht in de vorm van een industrieel concentraat of met uw eigen handen worden gemaakt.Een complex zoals een barinstallatie zal het werk aanzienlijk vergemakkelijken en de hoeveelheid apparatuur verminderen.

Bij gebruik is een schuimgenerator niet nodig, de ingrediënten worden gemengd in de ingebouwde activator. Dit proces wordt uitgevoerd onder hoge druk, dus wanneer de oplossing wordt gelost, zwellen de luchtporiën nog meer en wordt het mengsel poreuzer. Dergelijke apparatuur voor schuimbeton maakt het mogelijk om de massa naar de plaats van bouwwerkzaamheden te brengen en tegelijkertijd materiaal te produceren met dichtheidsparameters tot 1200 kg / m3 Water, zand, cement Handschoenen om de handen te beschermen en een masker om te werken met bulkmaterialen.

Automatisch doseersysteem voor grondstoffen voor de productie van schuimbeton

Veel gasbetonproducenten weten hoeveel tijd het kost om grondstoffen voor te bereiden en af te vullen in een cellenbetoncentrale. Bijvoorbeeld voor 1 batch met V = 1 kubieke meter. het is noodzakelijk om handmatig 6 zakken cement (300 kg) in te vullen, te zeven en 17 emmers zand (270 kg) te vullen, de benodigde hoeveelheid water en schuim te meten. In het beste geval duurt het 10-15 minuten. Per shift met een productiviteit van 20 kubieke meter. schuimbeton laat 1,5-2 uur verspilde tijd achter, 3-4 mensen gieten handmatig 6 ton cement en 5 ton zand. Daarbij mogen we de menselijke factor niet vergeten: fouten bij het tellen van het aantal zakken cement, emmers zand, liters water leiden tot een verkeerde dosering.

Het resultaat is een lage productiviteit, hoge kosten en een onstabiele kwaliteit van het schuimbetonmengsel. Daarom proberen fabrikanten het hele proces van de productie van schuimbeton te mechaniseren.

Het voorgestelde geautomatiseerde doseersysteem is ontworpen om het volledige productiecomplex van schuimbeton te regelen, van de aanvoer van grondstoffen tot het lossen van het afgewerkte mengsel.

Doseersysteem voor de productie van schuimbeton

De belangrijkste onderdelen van het doseersysteem:

1. Weeg de batcher van cement en zand op loadcellen. 2. Bandtransporteur voor zandtoevoer. 3. Cementtoevoerschroef. 4. Cement big-bag dispenser (of cementopslagsilo). 5. Waterdispenser. 6. Schuimconcentraatdispenser.

Beschrijving van het productieproces van schuimbeton:

De operator selecteert het recept voor de voorbereiding van schuimbeton en start het proces van geautomatiseerde productie van schuimbeton:

- De vijzel wordt aangezet en cement wordt vanuit de big-bag losser (of silo) naar de gewichtsmenger gevoerd. Nadat het vereiste cementgewicht is bereikt, wordt de boor uitgeschakeld.

- De transportband voor het invoeren van zand in de weger is ingeschakeld. Na gewichtstoename van zand wordt de transportband uitgeschakeld.

- Water wordt in de mixer gepompt. Nadat de dosis water is gekozen, wordt de pomp uitgeschakeld.

- De mixer wordt ingeschakeld, de trechterklep gaat automatisch open en het cement en zand worden gelost.

- Het schuim van de schuimgenerator wordt via de schuimconcentraatdispenser aan de mixer toegevoegd.

- Na het mengen van de componenten wordt schuimbeton in mallen gelost.

Voordelen van het gebruik van een doseersysteem:

|

De operator kan verschillende recepten voor de productie van schuimbeton aanpassen en instellen, de dosering van grondstoffen selecteren, de receptuur en het verbruik van materialen bewaken, alle procesparameters instellen en bewaken. Met het geïnstalleerde programma in de console kunt u het hele proces van geautomatiseerde schuimbetonvoorbereiding in realtime weergeven op het bedieningspaneel. Voordelen van het gebruik van een geautomatiseerd doseersysteem: |

Automatische cement- en zanddispenser

|

Dispenser apparaat De dispenser bestaat uit een frame waaraan een opvangtrechter en een bedieningspaneel zijn opgehangen. De bunker is voorzien van een oppervlaktetriller en een elektrisch rolluik. Het wegen vindt plaats met behulp van rekstrookjes. De gegevens worden weergegeven op het bedieningspaneel van de console.

|

|

Automatiseringstools

|

Met het bedieningspaneel kunt u de werking van het gehele complex voor de bereiding van schuimbetonmix regelen: een weegmenger, een schroeftransporteur, een transportband, een pomp en een waterdispenser, een schuimtoevoerpomp, een mixer, een vibrator van een cementdoseerstation in "big bags" of een cementsilo. |

- Dosering instellen voor batches (hoeveelheid cement, zand, water, schuim).

- Automatische cementset in de ontvangstbunker.

- Automatische zandset in de opvangbunker.

- Automatische set water in de mixer - installatie voor schuimbeton.

- Automatische activering van mixerrotatie.

- Automatisch lossen van cement en zand uit de stortbunker.

- Automatische set schuim in de mixer.

- Het schuimbetonmengsel in de mal lossen.

-

- Installatie voor de productie van schuimbeton

- zand transportband

- Cement big-bag uitpakstation met vijzel

schuim generator

Met behulp van dit apparaat is het mogelijk om de oplossing om te zetten in schuim. Bouwers met ervaring zijn het erover eens dat het beter is om het kant-en-klaar te kopen en niet zelf te doen. Een schuimgenerator of schuimbetonporizer wordt samengesteld aan de hand van de volgende instructies:

- Bereiding van een grote en verzegelde container. Het is bijvoorbeeld heel goed mogelijk om een vat te gebruiken.

- Binnenin worden water en een speciale substantie geplaatst. Met behulp van de laatste zal schuim worden verkregen.

- De compressor aansluiten op de onderkant van de unit. Aan de bovenkant moet u een speciaal uitlaatgat maken.

- Het is handig om de toevoer van stoffen te regelen met een speciale klep.

- De uitlaat is verbonden door een T-stuk. Aan de luchttoevoerzijde moet u ook een tweede klep installeren.

- Tekeningen van apparatuur voor de productie van schuimbeton bevatten twee uitlaten. Elk van hen moet een klep hebben. In dit geval is het mogelijk om de toevoer van zuurstof en vloeistof correct af te stellen.

- Volgens de instructies gaat het mengsel door de roosters en komt het vervolgens in het compartiment. Door het proces is het mogelijk om een schuim te vormen. Aan de uitgang van de drievoudige verdeler moet ook een speciaal mondstuk worden geïnstalleerd. Als de installatie thuis is gedaan, wordt in deze hoedanigheid een uitlaatdemper uit de auto gebruikt. Voorheen moest een rooster of ander poreus materiaal in de structuur worden ingebracht.

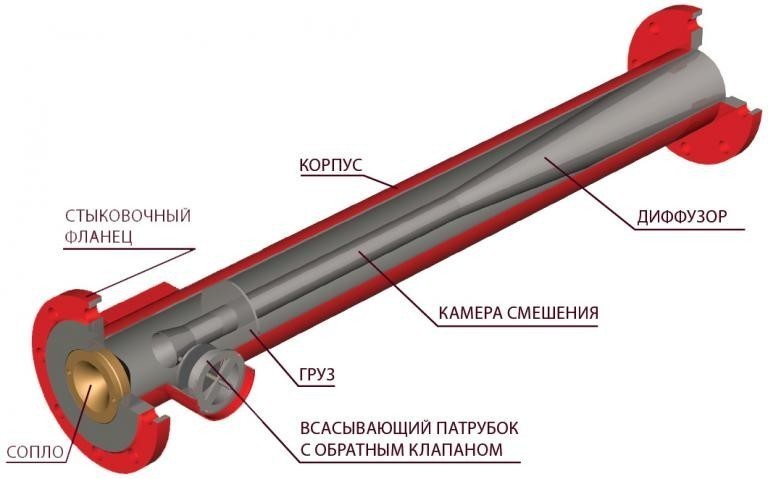

Onderdelen van een schuimgenerator

Om de werking van de unit te garanderen, moet deze volgens de technologie een compressor, mixers voor schuim- en betonsamenstelling, een element voor het verdelen en gieten van de oplossing in mallen hebben, evenals een pomp voor het pompen van de samenstelling. Dit zijn de belangrijkste elementen die het apparaat vormen, naast hen is de aanwezigheid van andere mechanismen en elementen mogelijk.

Voor de vervaardiging van een groot volume bouwmaterialen is het mogelijk om een schuimgenerator te bouwen uit een combinatie van apparaten van hetzelfde type.

Het vermogen en andere prestatiekenmerken van de unit moeten zorgen voor een continue werking in elke fase van het technologische proces. De eenvoudigste optie is het monteren van de installatie op basis van drie componenten: een schuimgenerator, een betonmixer en een compressor.Vaak wordt een dergelijke unit gebruikt om direct bij de aanleg een oplossing te maken voor het storten van constructies.

De verhouding van de parameters van de onderdelen:

Bij het monteren van de unit is het belangrijk om de noodzakelijke verhouding tussen sommige componenten te behouden. Gezien de afname van de diameter van de spiraal wanneer deze wordt uitgetrokken, is het noodzakelijk om het verschil tussen de diameters van de buitenring en de buis met 12-15% te verzekeren (de ringdiameter is groter), evenals het verschil tussen de diameters van de ring binnen en buiten - 20%, ten gunste van de buitendiameter

Dit verschil zorgt voor de optimale verhouding voor buizen met verschillende parameters.

Schuimbeton kenmerken en eigenschappen

Schuimbeton heeft enkele eigenschappen waarvan de voordelen ten opzichte van een aantal andere bouwmaterialen ten volle kunnen worden beschouwd:

Hoge kwaliteit thermische isolatie. Dankzij de met lucht gevulde cellen heeft het materiaal een hoge thermische weerstand.

In de winter bespaart deze kwaliteit ongeveer 25% op de stookkosten.Goede vloeibaarheid, waardoor gemakkelijk en hoogwaardig gieten mogelijk is. Schuimbeton wordt niet beïnvloed door atmosferische factoren en chemische invloeden. Dit is een praktisch tijdloos materiaal dat zo sterk is als een steen, niet rot, niet bang is voor vocht Uitstekende sterkte-eigenschappen.

De schuimbetondichtheid van 400-1400 kg / cm³ stelt u in staat om drukbelastingen in het bereik van 10-100 kg / cm³ te weerstaan. Een dergelijke verhoogde eigenschap maakt het mogelijk om dit materiaal te gebruiken bij de constructie van objecten met een lager volumegewicht, wat leidt tot een nog grotere thermische weerstand van de wanden.In tegenstelling tot materialen zoals polystyreen en minerale wol, verliest schuimbeton zijn kwaliteiten in de tijd. Ze worden alleen maar beter door de lange rijping van dit materiaal: na vier maanden neemt de sterkte toe met anderhalf keer, en na een paar jaar - meer dan twee en een half keer in vergelijking met maandelijks verouderd cellenbeton. optimaal microklimaat.

Schuimbeton, beoordelingen bevestigen dit feit, het heeft een goede luchtdoorlatendheid, waardoor de muren kunnen ademen. Verdampt geen schadelijke stoffen, omdat het gemaakt is van natuurlijke grondstoffen. Volgens deze indicator komt schuimbeton op de tweede plaats na hout.

De milieuvriendelijkheidsindex voor een baksteen is bijvoorbeeld 10, voor cellenbeton - 2; baksteen - 10; boom - 1; geëxpandeerde kleiblokken - 20. Uitstekende geluidsisolator. Het materiaal absorbeert geluid goed zonder het te weerkaatsen, vooral lage geluiden Brandveiligheid. De eerste graad van brandwerendheid zorgt ervoor dat een schuimbetonmuur van vijftien centimeter het pand vier uur lang tegen brand kan beschermen.De grote afmetingen van de blokken zorgen voor een gemakkelijke en snelle installatie.

Geeft gemakkelijk toe aan verwerking door het snijgereedschap Hoge winstgevendheid. De nauwkeurigheid van geometrische afmetingen maakt het mogelijk om blokken op lijm te plaatsen, waardoor koudebruggen worden vermeden, wat de kosten van pleisterwerk en extra isolatie bespaart. Door de lichtheid van de blokken kunt u besparen op de fundering en vloeren, gemakkelijk te vervoeren.

- Datum: 01-03-2015Bekeken: 866Opmerkingen: Beoordeling: 44

Doe-het-zelf schuimbeton installatie wordt gemaakt volgens een bepaalde technologie. Het eindproduct van schuimbeton is een schuimblok, dat uit de volgende componenten bestaat:

- cement; water; zand; schuimmiddel.

Schema van de schuimgenerator.

Zelfgemaakt schuimbeton is goedkoper dan een in de fabriek gemaakte tegenhanger. Cement wordt beschouwd als het duurste onderdeel van schuimbeton, dus de kosten van het eindproduct zijn afhankelijk van de keuze.

Doe-het-zelf schuimgenerator voor schuimbeton

De aanschaf van deze module is het duurste onderdeel van de productie.

Doel - om het schuimmiddel om te zetten in schuim, voordat het in de oplossing wordt toegevoegd.

Het ontwerp van de schuimgenerator bestaat uit drie knooppunten:

- voedingsmodule. Er wordt een schuimmiddeloplossing in gegoten. Deze functie kan door elke container worden uitgevoerd;

- conversie module. De kwintessens van de installatie is de transformatie van het schuim;

- doseermodule. Biedt de mogelijkheid om schuim te leveren aan een oplossing met een bepaalde dichtheid (bepaald door het merk van het schuimblok).

Schema van een schuimgenerator voor de productie van schuimbeton

Schema van het apparaat van een schuimgenerator voor de vervaardiging van schuimbeton

Om een schuimgenerator te maken, heb je nodig: een metalen pijp (2 blanks), een pomp, slangen, kleppen. Ook een lasapparaat. Meer in detail zijn de componenten gespecificeerd in de specificatie, die de tekening van de schuimgenerator vergezelt.

Assembleren van een schuimgenerator voor schuimbeton (schematekening)

Tekening van een schuimgenerator voor schuimbeton

1. Een schuimgenerator maken

De specificiteit van de fabrieksbuis van de schuimgenerator is dat deze eerst een smal kanaal heeft, dat vervolgens uitzet. Met deze techniek kunt u de doorgangssnelheid van de emulsie door de buis verhogen. Dan heeft hij aan de uitgang de maximaal mogelijke snelheid.

Vervaardiging van de mengkamer

Las twee pijpen aan een van de voorbereide pijpen. Bovendien is het aan te raden om er één (waardoor lucht zal worden toegevoerd) vanaf het uiteinde te plaatsen. En de tweede, bedoeld voor het leveren van een schuimemulsie, is aan de zijkant gelast (onder een hoek van 90 °).

Beide toevoerleidingen (eind en zijkant) worden geleverd met twee kleppen:

uitschakeling (waardoor de toevoer van schuimmiddel kan worden afgesloten);

aanpassen (waardoor u de toevoerparameters kunt aanpassen, de druk, druk, hoeveelheid, etc. kunt wijzigen).

In de praktijk worden, nadat de parameters voor de mengseltoevoer zijn aangepast, geen regelkleppen gebruikt.

Opmerking. De diameter van de zijpijp moet 15-20% groter zijn dan de diameter van de eindpijp.

Productie van schuimpatronen

Aan de tweede onbewerkte buis is een aftakleiding gelast. Het is ontworpen om het afgewerkte mengsel te verlaten. Het is raadzaam om de uitlaatpijp uit te rusten met een apparaat in de vorm van een trechter om de uitstroomsnelheid van het mengsel te verminderen. Het filter wordt in het werkstuk geplaatst. Het doel hiervan is de transformatie van de emulsie in schuim. U kunt een kant-en-klaar filter kopen.

Maar zijn functie met niet minder succes kan worden uitgevoerd door metalen mazen (borstels) voor het reinigen van gerechten.

Tegelijkertijd zijn spiraalvormige exemplaren niet geschikt, alleen draadvormige. Deze mazen moeten over de gehele lengte van de schuimpatroonbuis zo strak mogelijk worden aangedrukt. Om te voorkomen dat gaasdeeltjes met het mengsel naar buiten vliegen, is aan de buisuitlaat een “kraag” geïnstalleerd, waarbinnen een gaasring is geïnstalleerd.

Aansluiting mengkamer en schuimpatroon

Vervolgens moet u de mengkamer en de schuimpatroon aansluiten. Uiteraard moet dit zo gebeuren dat de gelaste buizen aan tegenover elkaar liggende uiteinden worden geplaatst. Om de doorgangssnelheid van het schuimbetonmengsel door de buis te verhogen, is het noodzakelijk om er een Laval-mondstuk of een straalwasser tussen te installeren. Het vervangen van het mondstuk door een straal zal de efficiëntie van het ontwerp met 30-40% verminderen, door de snelheid van het mengsel dat er doorheen gaat te verminderen. Het is echter goedkoper, gemakkelijker te installeren en kan als tijdelijke optie worden gebruikt. De installatielocatie van het mondstuk of de straal wordt weergegeven in het diagram.

Schema van een schuimgenerator voor schuimbeton met een straalwasser

De verhouding van de afmetingen van de schuimgenerator voor schuimbeton (diepte en inlaatdiameter)

De verhouding van de afmetingen van de schuimgenerator voor schuimbeton

2. De compressor aansluiten op de eindpijp van de mengkamer

Elke compressor is geschikt voor gebruik en levert een druk van 6 atm. Door een compressor met een ontvanger, een reduceerventiel en een manometer te gebruiken, kunt u de druk regelen.

Het materiaal is voorbereid voor de site www.moydomik.net

3. De schuimcontainer aansluiten op de zijaansluiting van de mengkamer

De container wordt op de vloer geïnstalleerd, er is een slang aan bevestigd, waardoor de schuimende emulsie (schuimmiddel plus water) door de zijpijp in de mixer wordt gevoerd.Door een kleine pomp (een gewone huishoudelijke "stroom") te installeren, kunt u een efficiëntere toevoer van het schuimconcentraat naar de schuimgenerator organiseren. Om geld te besparen, kan het aanbod echter worden georganiseerd door de zwaartekracht.

Een op zo'n eenvoudige manier gemaakt schuimmiddel voor schuimbeton zal veel minder kosten dan een gekocht exemplaar. En het resulterende schuim zal op geen enkele manier inferieur zijn aan het schuim dat is verkregen uit de fabrieksgenerator.

Eenvoudige apparatuur om schuimblokken met uw eigen handen te maken

Als u over de juiste apparatuur beschikt voor het maken van schuimblokken en grondstoffen tegen concurrerende prijzen inkoopt, is er een kans om een hoog niveau van winstgevendheid te bereiken. Bovendien vergen financiële investeringen in dergelijke productie geen enorme bedragen.

U moet zorgvuldig vertrouwd raken met het productieproces van schuimbetonblokken en de selectie van apparatuur vakkundig benaderen, en u zult in staat zijn om de productie van dit populaire bouwmateriaal te starten.

Wat is nodig voor productie?

Het is mogelijk om schuimbetonblokken te produceren, maar dit vereist een set apparatuur en verschillende apparaten:

- Bekisting voor het storten van schuimbeton en het vormen van blokken van gespecificeerde afmetingen;

- Schuimgenerator met geschikte technische parameters;

- Compressor;

- Betonmixer met voldoende capaciteit.

De aanwezigheid van een dergelijke kit levert uitstekende resultaten op voor fabrikanten - een typische verschuiving is 3 kubieke meter schuimbetonblokken. Dus een week actief en productief werken, en er zullen een aantal schuimbetonblokken klaar zijn voor de constructie van een dragende muur.

Een van de belangrijke eenheden in de apparatuur voor de vervaardiging van schuimblokken is een schuimgenerator die een schuimoplossing vormt, die vervolgens de bekisting of mallen binnengaat. Dit apparaat is winstgevender en gemakkelijker zelf te doen als u over de benodigde componenten beschikt.

Het is wenselijk om een driefasige compressor te hebben, omdat deze meer vermogen ontwikkelt, maar als die er niet is, is een standaard elektrische spanning voldoende.

De klassieke schuimgenerator bestaat uit:

- Gemaakt van fijne metalen mesh behuizing,

- Capaciteiten van het vereiste volume,

- slang kit,

- compressor.

Werking van schuimgenerator

Er bestaat zelfgeassembleerde apparatuur voor de vervaardiging van schuimblokken in de vorm van een schuimgenerator om het schuimmiddel met water en lucht te mengen en de resulterende massa vervolgens door de cellen van het metalen gaas van het lichaam naar vooraf voorbereide vormen.

Tijdens het aanpassen van de kwaliteit van het schuim, moet u constant de consistentie ervan controleren, omdat de eigenschappen van het schuimbetonblok hiervan afhangen. Als het schuim te veel verspreidt, moet u de nodige aanpassingen doen aan de componenten of aan de werking van de schuimgenerator zodat dit proces niet plaatsvindt, anders wordt het moeilijk om een geometrisch correct schuimblok te krijgen.

En zelfs als het schuimbetonblok wordt verkregen uit los schuim, zal dit product onder lichte mechanische belastingen bezwijken.

De samenstelling van de oplossing die wordt gebruikt om schuimbeton te produceren, omvat noodzakelijkerwijs hoogwaardig cement. Er zijn verschillende verhoudingen voor de productie van schuimbetonblokken, en deze zijn afhankelijk van het gebruikte merk cement en de dichtheid van beton. Als het beton een dichtheid heeft van 300-500 per vierkante meter, is een mengsel zonder zand toegestaan.

Als de dichtheid 600 kilogram per meter bereikt, is het gebruik van natuurlijk zand vereist. Voor het eindproduct is het beter als het zand vooraf wordt gezeefd.

Kenmerken van de productie van schuimbetonblokken

Alle componenten moeten in de mixer worden geplaatst en het mengproces moet worden gestart, waarbij op zijn beurt de grondstoffen worden toegevoegd. Het mengen begint met cement, water en zand, waarna schuim wordt gekoppeld aan het productieproces.

Het eindproduct zal afhangen van de mengsnelheid van de uitgangsmaterialen.Als u een verticale mixer gebruikt, duurt het mengproces 20 minuten en als u een trommel met peddels gebruikt, wordt deze procedure 10 keer verkort.

De fabrikant zal moeten kiezen tussen bekisting en vormen - hoe het voor hem handiger zal zijn en voor welke doeleinden hij schuimbetonblokken zal gebruiken. De bekistingsoptie vereist het gebruik van het snijden van de niet volledig uitgeharde massa in afzonderlijke fragmenten van gelijke grootte.

Het is noodzakelijk om markeringen op de bekisting te hebben of andere meetinstrumenten te gebruiken om schuimbetonblokken precies zonder noemenswaardige fouten af te snijden.

Bij gebruik van vormen van metaal of multiplex wordt er schuimbeton in gegoten en moet u even wachten tot het mengsel uithardt en een schuimbetonblok wordt gevormd.

Om het uithardingsproces te versnellen, moet u verschillende additieven en kamers met een geschikt temperatuurregime gebruiken.

Het is veel handiger om bevroren schuimblokken te verwijderen als er een opvouwbaar vormontwerp is. Daarna kunt u het product verwijderen zonder het oppervlak te beschadigen.

Apparatuur

Van de hele uitrusting kunnen de belangrijkste en meest gebruikte typen worden onderscheiden:

- schuim generator;

- betonmolen;

- Compressor;

- Schuimbetonmixer;

- formulieren.

schuim generator

De schuimgenerator vervult de functie van het produceren van schuim, op basis waarvan later schuimbeton zal worden geproduceerd in elk type betonmixer.

Structureel bestaat het uit:

- onderste tank voor een mengsel van water en schuimmiddel;

- bovenste tank voor schuimmiddel;

- regel- en inlaatkleppen;

- inlaatpijp die schuim genereert.

Het apparaat is aangesloten op water (als er geen gecentraliseerd watertoevoersysteem is, kan het worden gevuld met emmers), de bovenste tank is gevuld met een schuimmiddel (elke, je kunt het zelfs zelf maken, soms worden productie-instructies meegeleverd met het apparaat).

Vervolgens wordt het apparaat aangesloten op de compressor, waardoor er druk ontstaat en het schuim de leiding begint te verlaten. De porositeit kan worden ingesteld met behulp van uitlaatkleppen.

betonmolen

Betonmolen.

Betonmolen.

Dit is een apparaat voor het geforceerd mengen van ingrediënten (zand, water, grind, cement) om een homogeen mengsel klaar voor gebruik te bereiden.

Betonmixers zijn onderverdeeld in:

- Zwaartekracht;

- Met geforceerde menging van materialen.

In een zwaartekrachtmixer draaien de ingrediënten in een trommel, die aan de binnenkant is voorzien van messen. Tijdens het roteren botsen de materialen met de messen, waardoor ze vermengen.

In een betonmixer met geforceerde menging van materialen bevinden de componenten zich in een vaste trommel. Messen gemonteerd op een as draaien in de trommel.

Volgens de installatiemethode zijn betonmixers onderverdeeld in:

- Stationair;

- Mobiel.

Apparaten met een kant-en-klare oplossing van meer dan 660 liter zijn meestal stationair. Tot 65 l altijd mobiel. Van 330 l tot 500 zowel mobiel als stationair.

Afhankelijk van de aard van het werk zijn betonmixers continu en cyclisch. Bij cyclische belading vindt plaats in porties, en bij continue belading van materialen en de output van het mengsel vindt constant plaats.

Schuimbetonmixer

Ontworpen voor de productie van cellenbeton. Het wordt gebruikt voor de vervaardiging van blokken volgens de methode van schuimdruktechnologie.

Combineert drie functies:

- Produceert mengen;

- Genereert schuim;

- Werkt als een pomp om het schuim naar de installatieplaats te transporteren.

Dit is dus de meest complete unit voor de vervaardiging van schuimbeton. Het combineert de functies van een schuimgenerator, een betonmixer en een compressor.

Bouwmachines voor de productie van schuimbeton

Voor onafhankelijke productie van schuimbeton heeft u betrouwbare industriële apparatuur nodig die jarenlang zal werken en winst oplevert voor de eigenaren.Daarom is het raadzaam om bouwmachines voor de productie van schuimbeton te kopen van machinebouwbedrijven en niet van "handwerklieden" voor een jaar werk. Ja, de prijs van industriële apparatuur "bijt", maar het rechtvaardigt zichzelf met een hoge productiviteit en uitstekende kwaliteit van het resulterende schuimbeton. Maar schuimblokken worden immers achteraf al gemaakt van schuimbeton. Dus, met welke kwaliteit we schuimbeton zullen produceren, schuimblokken zullen van dezelfde kwaliteit zijn. En wie heeft blokken van lage kwaliteit nodig? Niemand!

Het artikel Het kiezen van apparatuur voor de productie van schuimbeton en schuimblokken helpt u bij het kiezen van de juiste apparatuur.

Apparatuur voor de productie van schuimbeton - samenstelling

De apparatuur voor de productie van schuimbeton omvat:

|

INSTALLATIE VOOR DE PRODUCTIE VAN SCHUIMBETON

gemaakt op basis van een industriële mixer (pneumatische blazer) van betonmengsels VB-06719 voor de voorbereiding van een schuimbetonmengsel en de toevoer ervan naar de plaats van leggen. GEBRUIKT VOOR MONOLITISCHE CONSTRUCTIE prijs 380.000 roebel. |

|

SCHUIMGENERATOR

ontworpen voor continue aanvoer van schuim naar de fabriek voor de productie van schuimbeton. Schuim wordt gevormd door een schuimoplossing en lucht toe te voeren aan de schuimmodule. prijs 50 000 roebel. |

|

COMPRESSOR

ontworpen om perslucht te leveren aan de schuimgenerator voor de productie van schuim en aan de installatie voor de uitgifte van schuimbeton. |

|

WATERTANK

is bedoeld voor de bereiding en opslag van een schuimoplossing door een schuimmiddel in de vereiste verhouding aan water toe te voegen.

Het bestaat uit een kubusvormige container gemaakt van polyethyleen. De buitenkant heeft een metalen krat. In het onderste deel zijn er aftapkranen, in het bovenste deel zijn er vulhalzen. Gemonteerd op houten pallet. prijs 10.000 roebel. |

De prijs van de kit is 515.000 roebel.

Apparatuur voor de productie van schuimbeton - levering, installatie

Op basis van de kwaliteit van de apparatuur en jarenlange ervaring in de productie van apparatuur voor de productie van schuimbeton, zullen vertegenwoordigers van het bedrijf u adviseren over alle kwesties van het organiseren van de productie van schuimbetonblokken. U wordt gevraagd welke extra apparatuur u in uw productie moet gebruiken.

Stroysnabzhenie LLC zal het volledige scala aan diensten met betrekking tot de bestelling uitvoeren: levering over de weg, installatie en lancering van bouwmachines, evenals het verdere onderhoud ervan. Het zal helpen om personeel op te leiden om aan apparatuur te werken en om de technologie van de productie van schuimbeton te bestuderen.

WIJ RADEN U AAN TE KOPEN:

Snijapparatuur voor de productie van schuimblokken

Gebruik van kant-en-klare metalen mallen

Het gebruik van kant-en-klare metalen mallen voor schuimbeton vergemakkelijkt het bouwproces enorm, omdat je geen tijd hoeft te besteden aan het maken van je eigen mal. Maar in dit geval moet u er rekening mee houden dat u wat geld moet uitgeven aan de aankoop.

Bij gebruik van een standaardvorm worden blokken van bepaalde afmetingen verkregen - 300x600x200 mm, om ze aan te passen om blokken met speciale ontwerpen te verkrijgen, worden lintzaagmachines gebruikt.

Voordat de formulieren worden gebruikt, worden ze gesmeerd met een speciale samenstelling die geen olie bevat.

Het gebruik van afgewerkte metalen mallen heeft zijn voordelen:

- Dankzij hun eenvoudige demontage kunnen de afgewerkte blokken snel worden verwijderd. Dankzij de exacte geometrische vormen zijn de vervaardigde blokken gelijk en identiek. Metalen constructies hebben een inklapbaar montagesysteem, zodat ze niet veel ruimte innemen tijdens het transport. Metalen vormen zijn duurzaam, waarvoor schuimbeton nodig is in een hoeveelheid van 1,08 m³.