Geheimen van de gaslastechnologie

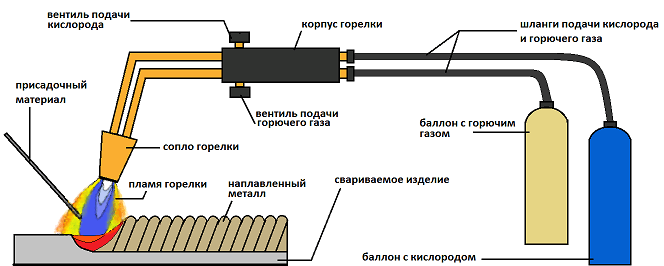

De energiebron bij deze methode is een gasfles. Koperlassen, gemaakt met behulp van deze technologie, stelt u in staat om een betrouwbare en hoogwaardige verbinding te krijgen. Vanwege het feit dat koper een hoge thermische geleidbaarheid heeft, moet een vlam met verhoogd vermogen worden gebruikt. Aanbevolen waarden:

- 150 liter per uur bij een leidingdikte kleiner dan 10 mm;

- 200 liter per uur - voor alle andere producten.

Enkele trucs, waarna het lassen van koper met een gasfles succesvol, correct en van hoge kwaliteit zal zijn:

- Alle handelingen moeten snel en zonder onderbreking worden uitgevoerd. Op deze manier kan het contact van de smelt met zuurstof worden geminimaliseerd en kunnen ongewenste scheuren worden vermeden;

- Het is beter om een herstellende vlam te gebruiken;

- Het is noodzakelijk om de vlam in een rechte hoek op de pijp te richten;

- Als additief wordt aanbevolen om koperdraad of een ander metaaldraad te gebruiken, op voorwaarde dat het deoxidatiemiddelen bevat;

- De rand van de buis moet tot op het blanke metaal worden gereinigd;

- De warmte van de gasbrander moet zo worden verdeeld dat het additief voor de buis smelt;

- Om de sterkte van de las te vergroten, moet het product na het lassen worden gesmeed. Dit gebeurt in koude toestand, op voorwaarde dat de wanddikte van het product niet groter is dan 5 mm;

- Vervolgens moet de naad worden gegloeid bij een temperatuur van 500 - 550 graden;

Temperaturen onder de 500 graden zijn schadelijk voor koper, het zal een verlies van sterkte-eigenschappen veroorzaken.

De laatste stap is het laten zakken in koud water.

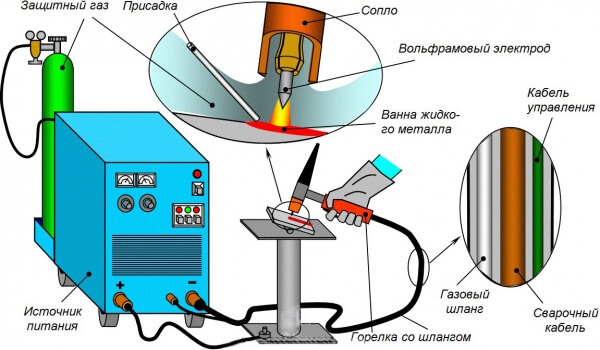

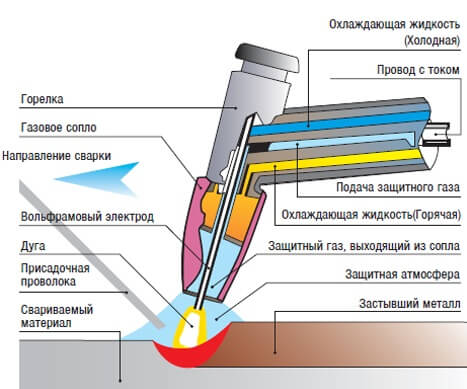

Argonbooglassen van koper, ook wel TIG genoemd, wordt uitgevoerd met argon, of een mengsel van argon en helium. Bovendien zijn voor de uitvoering van het lasproces, zowel in de industrie als thuis, wolfraamelektroden vereist.

Wolfraamelektroden zijn niet-verbruikbaar en worden gekenmerkt door een goede boogstabiliteit.

Kenmerken van de verbinding:

- Bij gebruik van wolfraamelektroden moet met gelijkstroom worden gelast;

- Het is beter om de elektroden voor het lassen tot op het blanke metaal te reinigen;

- Tijdens bedrijf wordt aanbevolen om de elektroden op het oppervlak van de naad te richten;

- In sommige gevallen kunnen verbruikbare elektroden worden gebruikt.

De TIG-lastechnologie wordt in meer detail weergegeven in de afbeelding:

Booglassen van koper stelt u in staat om met de juiste techniek een hoogwaardige verbinding te maken.

De belangrijkste methoden om koper met roestvrij staal te lassen:

Roestvrij staal en koper zijn behoorlijk verschillend in hun samenstelling, de meest gebruikelijke manier om ze te lassen is argon-boog. Het is ook mogelijk om een elektrische boog te gebruiken, zeer zelden - ultrasoon lassen.

Handmatig argonbooglassen

Dit type lassen wordt uitgevoerd met verhoogde lasstroom, dit komt door de hoge thermische geleidbaarheid van koper. In sommige gevallen is het gebruik van een stalen voering acceptabel. De essentie van handmatig argon-booglassen is de vorming van een las door het toevoegmateriaal te smelten.

Voor het lassen worden niet-afsmeltbare wolfraamelektroden genomen. Als in plaats van argon een ander gas (stikstof) wordt gebruikt, dan is het in dit geval noodzakelijk om grafietelektroden te gebruiken. Argon is 38% zwaarder dan zuurstof, waardoor het met succes uit het lasgebied kan worden verwijderd.

Argon-arc-technologie maakt het mogelijk om een ijzergehalte in de las te bereiken tot 10%. En als u koudlassen toepast, is het gehalte meer dan 10%. Om de eindsterkte van de naad te vergroten, is deze bovendien gelegeerd met zink.

Benodigde uitrusting:

- inverter of andere stroombron geschikt voor argonbooglassen;

- wolfraam elektroden;

- argon;

- verloopstuk;

- vulmateriaal;

- beschermende items (lasmasker, handschoenen, enz.).

https://youtube.com/watch?v=6zZS5FoNzPs

Elektrische booglastechnologie

Deze veelzijdige lasmethode kan ook worden gebruikt om koper op roestvast staal te lassen. Elektrisch booglassen moet worden uitgevoerd met een hoge stroombron met lage spanning. De technologie van de elektrische boogmethode maakt het gelijktijdig smelten van het elektrodemetaal (of vulmateriaal) en het metaal mogelijk om te verbinden, waardoor een smeltbad ontstaat.

Er treedt een boogontlading op tussen de elektrode en het metaal. Smelten treedt op als gevolg van de lokale verdeling van thermische energie van de boog, waardoor een smeltbad en beschermende slakken worden gevormd.

Benodigde materialen:

- bron van kracht;

- verbruikbare of niet-verbruikbare elektroden;

- hamer, beitel;

- metalen borstel;

- vulmateriaal;

- beschermende kleding (masker, handschoenen).

ultrasoon lassen

Dit type lassen wordt alleen in industriële gebieden gebruikt. De essentie van deze methode is het omzetten van elektrische trillingen in mechanische trillingen. Het wordt meestal gebruikt voor het lassen van kunststoffen, maar het kan ook worden gebruikt voor non-ferro metalen.

Apparatuur:

- bron van kracht;

- montagebeugel;

- trillingen conversie systeem;

- aandrijving om de drukkracht te verhogen.

Hoe koperen buizen met uw eigen handen te solderen

In de particuliere sector en in de productie worden slechts twee methoden gebruikt voor het solderen van producten gemaakt van koper en legeringen:

- Solderen bij hoge temperatuur, het zogenaamde "hardsolderen", waarbij het soldeer smelt in het bereik van 600C-900C. Om een koperen onderdeel te solderen, gebruiken ze vuurvast soldeer, en je krijgt een sterke, betrouwbare naad die bestand is tegen zware mechanische belastingen;

- "Zacht" solderen op lage temperatuur (≤ 450C) wordt in het dagelijks leven gebruikt. Laagsmeltend soldeer wordt gebruikt om buizen te verbinden of scheuren af te dichten.

Gebruik voor het solderen van koperen leidingen het volgende gereedschap om een betrouwbaar resultaat te krijgen:

- Pijpsnijder, slijpmachine, elektrische decoupeerzaag, ijzerzaag;

- Beveler, die de afgesneden uiteinden van koperen leidingen reinigt;

- Soldeerbout - elektrisch van ander vermogen, gas of oud ontwerp, verwarmd op een open vuur. Ook wordt er soms gesoldeerd met een benzinebrander of een gaslastoorts. Elektrische soldeerbouten zijn geschikt voor hard- en zachtsolderen, gassoldeerbouten zijn beter geschikt voor het werken met hardsoldeer en geschikte toevoegingen zoals borax;

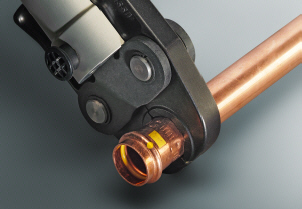

- Expander - een apparaat dat het uiteinde van het ene product uitzet zodat het in de rand van het tweede kan worden gestoken;

- Voor elke modus wordt soldeer geselecteerd. Voor hardsolderen van de verwarmingsleiding is koperdraad met fosforverontreinigingen geschikt, voor lagetemperatuurverbindingen - tinsoldeer met loodadditieven;

- Additieven (flux) kunnen vloeibaar en vast, zuur of alkalisch zijn en zijn ontworpen om gesoldeerde oppervlakken te reinigen van oxiden. Het meest voorkomende vloeimiddel in het dagelijks leven voor het solderen van koperproducten is hars en borax.

Als een groot gebied wordt gerepareerd, gebruiken ze om de smelttemperatuur van het soldeer te regelen een industriële föhn met sproeiers van verschillende ontwerpen waarmee u de stroom en richting van hete lucht kunt regelen. Van de gereedschappen en armaturen gebruiken ze ook schuurpapier, een metalen borstel, vodden en borstels.

Kenmerken van het werken met koper

Hoewel koperen onderdelen met speciale elektroden kunnen worden gelast, kunt u hiervoor het beste niet-afsmeltbare wolfraamelektroden gebruiken.

Dergelijke elektroden "lassen" de naden goed, in tegenstelling tot lassen met conventionele elektroden, zijn ze sterk, gelijkmatig en schoon.

Er zijn verschillende soorten niet-verbruikbare wolfraamelektroden: EVL en EVI. EVL zijn overlappende elektroden en EVL zijn herhaalde elektroden.

Geïtereerde wolfraamelektroden worden gebruikt voor het lassen van koperen onderdelen met argon.Als de dikte van koperen onderdelen die met argon zijn gelast, groter is dan 5 mm, wordt een verplicht snijden van de randen gebruikt.

Zonder de randen te snijden, kan de volledige dikte van het metaal niet worden verwarmd, omdat koper een hoge thermische geleidbaarheid heeft.

Houd er rekening mee dat voor metaal met een dikte van 5-12 mm eenzijdig snijden wordt gebruikt, en als de dikte van het metaal groter is dan de gespecificeerde, dan worden beide randen van het werkstuk gesneden.

De kwaliteit van de las hangt ook af van de onzuiverheden in koper - hoe zuiverder het koper, hoe beter de las. Naast wolfraamelektroden wordt ook lasdraad gebruikt.

De lasdraad isoleert de te lassen delen van zuurstof, die nog in het lasgebied komt.

Het materiaal van de lasdraad moet zeker overeenkomen met de samenstelling van het te lassen metaal.

Daarom is het het beste om als additief een draad te gebruiken die zeldzame aardmaterialen bevat.

Dergelijke materialen verwijderen zuurstof volledig uit de naden, maar blijven niet in de samenstelling van de naad, zoals mangaanonzuiverheden.

Helaas is toevoegdraad met zeldzame aarde erg duur, daarom durven maar weinig mensen het te gebruiken en geven ze de voorkeur aan goedkoop koperdraad.

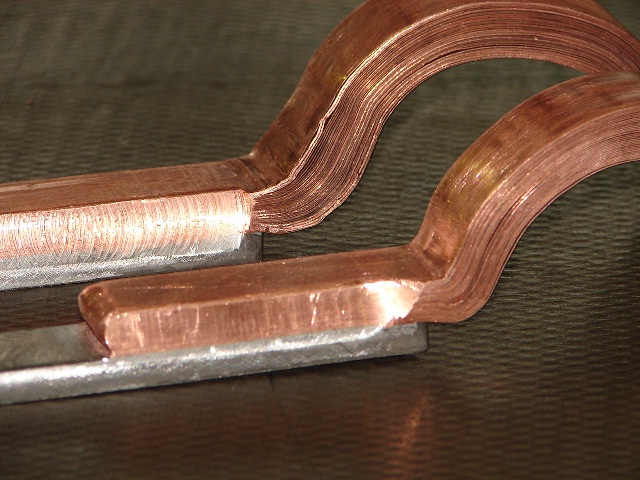

Koperlassen bij automatisch of halfautomatisch ondergedompeld booglassen

Bij het lassen van koper om de laskwaliteit en productiviteit in de industrie te verbeteren

van toepassing zijn. Het proces wordt uitgevoerd op automatische of halfautomatische machines met slangen.

handmatig of machinaal. Lassen van dun koper wordt met succes uitgevoerd onder:

flux met een niet-verbruikbare elektrode.

Voorbereiding van metaal om te lassen

Randen moeten worden schoongemaakt. Stompverbindingen van koper 6-8 mm dik zijn gemonteerd

voor lassen met een opening van 1-1,5 mm. Voor grotere diktes wordt een V-vorm aanbevolen.

snijden met een totale openingshoek van 60°. In dit geval wordt gelast zonder

technologische hiaten.

Bij het lassen van koper met een opening, wordt de stootverbinding anders op een rug gemonteerd

gesmolten metaal zal door de opening naar buiten stromen. De beste resultaten worden behaald

bij het gebruik van fluxpads is het echter de moeite waard eraan te denken dat een sterke voorbelasting

voeringen op het metaal leiden tot een verslechtering van de vorming van de wortel van de las.

Voordat koperproducten worden gelast, wordt aanbevolen om voor te verwarmen.

Met een kleine dikte van het te lassen metaal, is het mogelijk om zich te beperken tot de lokale initiaal

verhitte. Bij het lassen van een grote dikte van metaal of met een grote verbindingslengte, is het aanbevolen

gelijktijdige verwarming tijdens het lasproces. De verwarmingstemperatuur is 250-300°C.

Draad voor automatisch lassen van koper

Voor het lassen worden koperdraadkwaliteiten M1, M2 en M3 gebruikt. Als de draad dun is

(tot 3 mm), daarna is het voorgehard. Als het onmogelijk is om een geharde te krijgen

dunne koperdraad, gebruik dan een meer elastische draad gemaakt van bronskwaliteit

BrOF 4-0.3, Br.X-1 of Br.KMts 3-1. Er moet echter worden opgemerkt dat het gebruik

koperdraad vermindert het risico op barsten in de las.

Bij het automatisch lassen van koper met een dunne draad, zal het meer technologisch zijn om te gebruiken

automatische machines met een draadtrekmechanisme uitgerust met twee trekkende

rollen. Naast dunne draad kunt u een draad met een diameter van 3,4,5 mm gebruiken.

Draad met een diameter van meer dan 5 mm wordt niet gebruikt voor het automatisch lassen van koper,

omdat hiervoor zijn speciale stroombronnen nodig.

Door de draad is het mogelijk om het lasmetaal te legeren door verschillende te introduceren:

desoxidatiemiddelen - silicium, mangaan, fosfor, enz. Maar de beste resultaten worden verkregen

legeren door middel van vloeimiddelen, vooral keramische.

Gesmolten en niet-gesmolten fluxen voor lassen

Van de gefuseerde fluxen worden de fluxen van de volgende soorten het meest gebruikt:

1. AN-348A, OSC-45 en AN-348 - mangaan met een hoog siliciumgehalte;

2. AN-51, AN-10 - laag-silicium mangaan;

3. AN-20 - laag-silicium, mangaanvrij.

dat toestaan

het lasmetaal legeren en deoxidatiemiddelen in de samenstelling introduceren. Samenstelling van keramiek

fluxen K-13 en ZhM-1, gebruikt bij automatisch lassen van koper, worden aangegeven in de tabel.

Verwarmingsbuizen lassen wat en hoe te koken Laten we er samen uitkomen

Het lassen van verwarmingsbuizen is een van de meest betrouwbare verbindingen. Het proces van het verbinden van structuren wordt uitgevoerd met behulp van speciale apparaten onder invloed van hoge temperaturen. Dit type lassen wordt gebruikt voor zowel metalen als kunststof buizen.

Als er geen lasvaardigheden zijn, verdient het de voorkeur om hulp van specialisten te zoeken.

Sommige docking-methoden kunnen onafhankelijk worden uitgevoerd met behulp van de nodige hulpmiddelen en met inachtneming van veiligheidsmaatregelen. Het lassen van verwarmingsbuizen door een lasser kan u een zeer hoge prijs kosten. Tegelijkertijd zijn de kosten van de lasmachine laag.

Let op: de prijs is afhankelijk van de diameter van de leidingen, het aantal verbindingen, passen en de prijs wordt ook verhoogd als de leidingen op hoogte, in krappe of koude omstandigheden gelast moeten worden.

Kunststof pijp lassen

Het is mogelijk om het lassen van kunststof buizen zelf aan te pakken, dit proces vereist geen speciale kennis en vaardigheden.

Lasmachine voor kunststof buizen

Om met dergelijk materiaal te werken, hebt u nodig:

- schaar voor het snijden van pijpen;

- speciale sproeiers;

- lasapparaat.

Bij het werken met plastic is het noodzakelijk om voorzichtig en nauwkeurig te zijn, omdat dergelijk materiaal gemakkelijk kan worden beschadigd of bedorven door thermische blootstelling.

De temperatuur tijdens het lassen mag niet hoger zijn dan 1800 C, omdat boven deze indicator het plastic kan smelten en in de pijpleiding kan morsen. Ook het gebruik van lage temperaturen in het dockingproces dreigt met een lekkende verbinding, er kunnen openingen ontstaan die tijdens bedrijf lekkage met zich meebrengen.

Het proces van het lassen van polypropyleen buizen, zie hieronder:

Vergeet niet dat het erg belangrijk is dat er geen water op de soldeerplaats komt, de auteur van de video besteedt hier speciale aandacht aan, hij zegt ook dat de pijpleiding niet eerder dan een uur na het einde van het werk met water moet worden gevuld

https://youtube.com/watch?v=Qw2Nvx1gtO0

Elektrisch lassen van metalen pijpleidingen

Voor het lassen van metalen verwarmingsbuizen wordt een verbindingsmethode met een opening van 2-3 mm gebruikt.

Bij een dergelijke verbinding mogen de randen van de buizen niet smelten, de verbinding wordt uitgevoerd met een gesmolten draad in de opening.

Het is raadzaam om buizen van gelijke grootte te selecteren voor sterker en betrouwbaarder lassen.

Het oppervlak van pijpleidingen moet worden schoongemaakt voordat er wordt gewerkt. De uiteinden van de buizen moeten gelijk zijn. Het pijpinstallatieschema, de grootte van de vereiste secties moet van tevoren worden bedacht, in verband hiermee is het noodzakelijk om metalen constructies te snijden.

Het lasproces wordt in een cirkel uitgevoerd. Afhankelijk van de dikte van de buizen worden meerdere laslagen gebruikt, maar niet minder dan twee. Voor een nieuwe naad moet de slak worden verwijderd.

De onderstaande video laat zien hoe u stalen buizen met openingen in twee stappen kunt lassen. Zeer gedetailleerde en handige video.

Gas lassen

Gaslassen van leidingen is een duurder type verbinding dan elektrisch lassen.

Bij gebruik van een gasgereedschap vindt de verbinding plaats met behulp van gesmolten metaal op het oppervlak van de naad.

Laat zien hoe u leidingen aansluit met behulp van gaslassen

Om een naad te maken, wordt de omtrek van de pijpen langs de beoogde naad verdeeld in 4 voorwaardelijke segmenten, waarlangs de naad wordt opgevuld. Bij het lassen in vier segmenten wordt elk bewerkt onderdeel naar beneden gedraaid.

Lassen, als docking-methode, wordt gereguleerd door GOST, SNiP voor thermische netwerken.

Bij het uitvoeren van gaslassen moeten ook veiligheidsmaatregelen worden genomen. Het is noodzakelijk om een beschermend pak aan te trekken en er moet een speciaal helmmasker op het hoofd en de ogen worden geplaatst. Alle werkzaamheden moeten worden uitgevoerd uit de buurt van brandbare voorwerpen.

Koud lassen

Ook is een dergelijke verbindingsmethode bekend als het koud lassen van verwarmingsbuizen.

Een man past koud lassen toe op een pijpverbinding

Het is een epoxylijm met staalpoeder. Gebruikt als stopverf. Met deze methode kunnen vrijwel alle materialen worden verlijmd, inclusief kunststoffen en metalen. Deze lasmethode wordt meestal gebruikt voor individuele naden of voor het dichten van openingen.

Trouwens, je kunt niet alleen buizen lassen met koud lassen. Zo repareerde Victor uit onderstaande video bijvoorbeeld de bijlsteel. Heel nuttig en informatief.

U kunt de dichtheid van elke naad controleren met een zeepoplossing die op de voeg wordt aangebracht. Via de leiding wordt lucht toegevoerd. Als er openingen zijn, verschijnen er bellen bij de gewrichten.

We hopen dat het artikel nuttig en relevant voor u was. We zullen u zeer dankbaar zijn als u op de onderstaande sociale netwerkknoppen klikt. Laat anderen dit materiaal lezen.

Kenmerken van koperlassen:

Zoals we hierboven schreven, zijn er enkele kenmerken van het lassen van koper en zijn legeringen, waardoor het proces van het verbinden van metalen aanzienlijk gecompliceerder is.

Laten we de belangrijkste nuances opsommen waar u op moet letten

Ten eerste heeft koper een zeer hoge thermische geleidbaarheid, wat betekent dat u een boog moet gebruiken die in staat is een hoge warmteafgifte te leveren en de warmte symmetrisch uit de laszone te verwijderen. Vanwege deze functie is het ook niet mogelijk om alle soorten naden te gebruiken. Voor het lassen van koperen onderdelen adviseren wij stootvoegen te gebruiken.

Ten tweede begint koper, wanneer het gesmolten is, snel af te voeren, hierdoor is het buitengewoon moeilijk om plafond- en verticale naden te maken, omdat het metaal bij de minste oververhitting snel naar beneden stroomt. Om dit probleem te voorkomen, moet het smeltbad zo klein mogelijk worden gehouden en moet het gesmolten metaal snel worden afgekoeld.

Ten derde is het bij het lassen van koper met stompe lasnaden en in de onderste positie absoluut noodzakelijk om grafiet, asbestbekledingen of fluxpads te gebruiken. Dit is nodig om verbranding door het metaal te voorkomen.

Ten vierde, koper is in gesmolten toestand en absorbeert actief zuurstof en waterstof. Hierdoor ontstaan hete scheuren en vormen zich poriën in de naad. Dit alles verslechtert de kwaliteit van de naad, betrouwbaarheid en esthetische component lijden. Om dit te voorkomen is een zorgvuldige bescherming van de laszone noodzakelijk. Gas lost dit probleem op.

Ten vijfde is koper extreem gevoelig voor oxidatie, terwijl de oxidefilm erg vuurvast en moeilijk te verwijderen is. Dit probleem wordt opgelost door een toevoegdraad te gebruiken die fosfor, mangaan en silicium in zijn samenstelling bevat.

En tot slot, het laatste dat u moet weten. Koper verschilt van andere metalen in een grote lineaire uitzettingscoëfficiënt. Dit betekent dat het metaal gemakkelijk vervormt en bijzonder vatbaar is voor warmscheuren. Dit probleem is relatief eenvoudig op te lossen: het onderdeel moet eerst in een oven of met een brander worden verwarmd tot een temperatuur van 300 graden Celsius.

Ondanks alle moeilijkheden is het thuis lassen van koper mogelijk. Maar eerst moet het metaal goed worden voorbereid, hier zullen we het later over hebben.

Apparatuur en mechanismen voor pijplassen

Voor een kwalitatief resultaat moet aan een aantal eenvoudige voorwaarden worden voldaan. Tijdens het lassen moet de temperatuur 425 graden of minder zijn, maar in geen geval meer. De belangrijkste voorwaarde is dat ze tijdens het solderen op de allerkleinste afstand van elkaar moeten zitten, voor de capillaire methode is deze nuance erg belangrijk. Nu hadden we het over pijpen met deelname aan het solderen van harde soldeerbouten, maar bij gebruik van zachte soldeerbouten moet de soldeertemperatuur lager zijn dan 424 graden.

1. Klassiek solderen wordt het meest gebruikt.Het kan worden gebruikt om pijpen van koper, blik en messing te solderen, als je ze wilt lassen voor watervoorziening, dan zal dit solderen helaas niet werken. 2. Zachtsolderen wordt gebruikt bij het verbinden van onderdelen met messing huls. 3. Hardsolderen wordt gebruikt in verwarmings- en sanitairsystemen. Solderen met dit type lassen vereist geen gebruik van hulzen. 4. Solderen van koper en fosfor wordt gebruikt en de deelname van flux. Niet nodig om te gebruiken met nikkel en bronzen buizen 5. Solderen met zilvergehalte.

Lasgereedschap voor koperen buizen

1. Draad voor pijpen. Nodig om ze in stukjes te snijden. U kunt het type zaagsnede kiezen op basis van de diameter. Het is vermeldenswaard dat hoe hoger de prijs, hoe groter de pijpsnijder voor koperen leidingen. 2. Afschuinmechanisme. Ze zijn er in twee soorten: een potlood of een ronde etui.

3. Een pijpexpander wordt gebruikt tijdens pijpexpansie om op een specifieke koppeling te passen. U moet het kiezen afhankelijk van de grootte van de diameter van de pijpleiding. Maak een notitie! Om het werk met de deelname van deze tool succesvol te laten zijn, moet u eerst zachtheid voor de pijpen creëren. 4. Borstels en sponzen voor het reinigen van overtollige mechanismen. 5. Branders met gasaansluiting. Gebruikt en geselecteerd afhankelijk van het leidingmateriaal. Volgorde van het werk tijdens het lassen van koperen leidingen 1. Om met het werk te beginnen, zullen we de buitenwanden van de pijpleidingen voorbereiden. We reinigen ze met een speciale borstel of borstel van stof en vuil, waardoor het een glanzend uiterlijk krijgt.

2. Als het werk wordt uitgevoerd bij het monteren van onderdelen in watertoevoer- en verwarmingssystemen, waarbij de hoogste temperatuur niet meer dan 110 graden bereikt, is het gebruik van koppelingen in dergelijke gevallen niet vereist. In plaats daarvan wordt een pijpexpander gebruikt, die deze uitzet om voldoende ruimte ertussen te vormen. Nu steken we het met een verlengstuk in een andere pijp en vullen we de ruimte met behulp van solderen. 3. Met behulp van een brander met gastoevoer verwarmen we deze, nadat we de leidingen hebben aangesloten, over de gehele lengte. De warmte moet gelijkmatig en over de gehele diameter van de leiding worden verdeeld. 4. Om te begrijpen wanneer ze warm genoeg zijn, hoef je alleen maar een kleine reep mee te nemen. Als het bij contact begint te smelten, worden de verbindingen als voldoende verwarmd beschouwd. Om het uiteindelijke werk te verbeteren, warmen we de soldeerstaaf goed op. 5. Als de buitenwanden van de pijpen goed zijn opgewarmd en voldoende op temperatuur zijn gekomen, bevestig er dan een soldeerstaaf aan en dan zie je hoe het soldeer de ruimte tussen de pijpleidingen opvult met behulp van de capillaire methode. 6. Na het lassen worden de verbonden delen op een oppervlak met een gelijkmatige coating gelegd. In deze staat moeten ze minimaal een uur zijn, daarna kunnen ze worden gebruikt.

Handmatig lassen met koolstof- en grafietelektroden

Handmatig lassen van koper met koolstof- en grafietelektroden wordt in beperkte mate toegepast

en voornamelijk voor producten met een lage verantwoordelijkheid. Laten we even stilstaan bij de technologie ervan.

Het is raadzaam om bij het lassen van koper koolstofelektroden te gebruiken, tot 15 mm dik.

Voor grotere diktes worden grafietelektroden gebruikt. Koolstof- en grafietelektroden

slijp op een kegel 1/3 van zijn lengte. Er wordt gelast op gelijkstroom gelijkstroom

polariteit in een lange boog. De stroomdichtheid aan de elektrode is 200-400 A/cm2.

De vulstaaf wordt niet ondergedompeld in het smeltbad, maar op een afstand van 5-6 mm . gehouden

daarvan onder een hoek van 30° ten opzichte van het product. De elektrode wordt onder een hoek van 75-90° ten opzichte van het product gehouden.

Om het metaal te beschermen tegen oxidatie, wordt een flux gebruikt, bestaande uit 94-96% gesmolten

borax en 4-6% metallisch magnesium. De flux wordt voorlopig op de vulstaaf aangebracht;

natmaken in vloeibaar glas.

Als de dikte van het gelaste metaal 5 mm overschrijdt, wordt de stompe verbinding gelast

met snijkanten met een totale hoek van 70-90 °. De opening tussen de randen is 0,5 mm. lassen

uitgevoerd op een grafiet- of asbestbekleding. De elektrode is onder een hoek gekanteld

naar voren" op 10-20 ° van de verticaal. Metaal tot 5 mm dik wordt gesmeed zonder

verwarming, en met een grotere dikte - met verwarming tot 800 ° C en daaropvolgende snelle

koeling. Lassen wordt aanbevolen om in één keer te doen om ervoor te zorgen:

de beste mechanische eigenschappen van de naad.

Kenmerken van het lasproces

Het lassen van koper heeft aanzienlijke verschillen met het lassen van ferrometalen. Dit proces kan wat problemen veroorzaken vanwege een gebrek aan ervaring en als de procedure thuis wordt uitgevoerd. De belangrijkste problemen houden verband met de kenmerken van non-ferrometaal, namelijk:

- Goede elektrische geleidbaarheid;

- Hoge thermische geleidbaarheid;

- Reactie met gassen die in de atmosfeer circuleren;

- neiging tot oxideren;

- Hoge vloeibaarheid in gesmolten toestand;

- Verhoogde lineaire uitzettingscoëfficiënt.

Het lassen van koper kan bemoeilijkt worden door de invloed van zuurstof die uit de atmosfeer wordt geabsorbeerd.

Sommige non-ferro metalen onzuiverheden bemoeilijken het lassen verder. Dit zijn de volgende stoffen:

- Lood;

- Bismut;

- Zwavel.

Afhankelijk van de methode om energie te verkrijgen, kan koperlassen zijn:

- gas;

- Argon-boog.