Waarom hebben we het gloeien van metalen nodig?

De exacte aard van het gloeiproces waaraan het metaal wordt onderworpen, hangt grotendeels af van het doel van het gegloeide metaal.

Er is een significant verschil in gloeimethodes tussen gloeien in fabrieken waar een enorme hoeveelheid plaatstaal wordt geproduceerd, en gloeien in een kleine autowerkplaats, waar slechts één onderdeel een dergelijke behandeling nodig heeft.

Kort gezegd, koudverwerken is plastische vervorming door de korrelstructuur van het metaal te vernietigen of te vervormen.

Tijdens het gloeien wordt het metaal of de legering verhit tot een temperatuur waarbij herkristallisatie optreedt - de vorming van nieuwe korrels in plaats van oude - vervormd en langwerpig - korrels - onvervormbaar en rond. Vervolgens wordt het metaal met een bepaalde snelheid afgekoeld. Met andere woorden, kristallen of korrels in het metaal die tijdens koude plastische bewerking zijn verplaatst of vervormd, mogen opnieuw worden opgebouwd en herstellen naar hun natuurlijke staat, maar bij een verhoogde gloeitemperatuur.

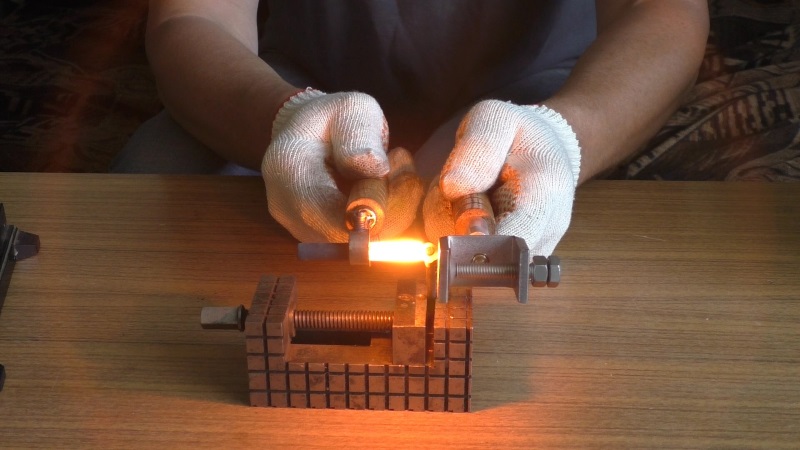

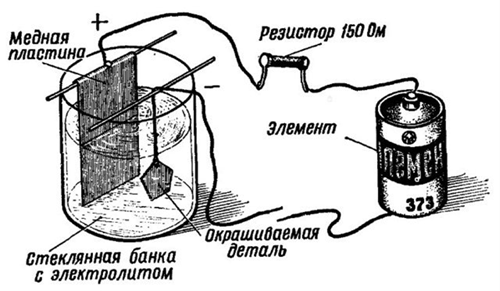

Verkoperen van onderdelen in oplossing met elektrolyt

Voor metalen onderdelen kan koperbeplating thuis worden gedaan. Overweeg koperbeplating, waarbij het onderdeel wordt neergelaten in een oplossing met een elektrolyt. Hiervoor heb je nodig:

- kleine koperen platen

- enkele meters geleidende draad;

- stroombron, met spanning tot 6 V;

- het wordt ook aanbevolen om een weerstand te gebruiken om de stroom te regelen en een ampèremeter.

Operatie procedure

- Als vloeistof die koper goed oplost, wordt een conventionele elektrolyt gebruikt. Je kunt het kopen of thuis maken. Dit vereist: 3 ml zwavelzuur, voor elke 100 ml gedestilleerd water. De vereiste oplossing kan worden verkregen door tot 20 g toe te voegen aan de resulterende elektrolyt. koper sulfaat.

- Voordat het koperplatingsproces wordt gestart, moet het onderdeel worden schoongemaakt met schuurpapier om de oxidefilm van het oppervlak te verwijderen.

- Vervolgens wordt het onderdeel ontvet met hete soda-oplossing en gewassen met schoon water.

- De bereide elektrolytoplossing wordt in een glazen container met het vereiste volume gegoten.

- Vervolgens worden daar twee koperen platen neergelaten, op geleidende draden. Tussen twee koperplaten hangt een onderdeel dat bedoeld is om thuis te koperen aan een gelijkaardige draad. Het is noodzakelijk om ervoor te zorgen dat de koperen platen en het onderdeel volledig worden overspoeld met een elektrolytoplossing.

- In de volgende fase worden de uiteinden van de draden van de koperen platen verbonden met de positieve en het werkstuk met de negatieve klemmen van de stroombron. In serie moeten een weerstand en een ampèremeter worden aangesloten op het gecreëerde elektrische circuit. Na het inschakelen van de stroom in het circuit, wordt deze ingesteld door een weerstand binnen 15 mA per 1 cm? oppervlakte van het onderdeel.

- Nadat u het werkstuk 15-20 minuten in de oplossing hebt gehouden, moet u de voeding uitschakelen en het product uit de oplossing verwijderen. Gedurende deze korte tijd wordt het oppervlak van het onderdeel bedekt met een dunne laag koper. De dikte van de coating hangt af van de duur van het koperplatingsproces. Het is dus mogelijk om het oppervlak van elk product met een laag van 300 micron of meer met koper te bekleden.

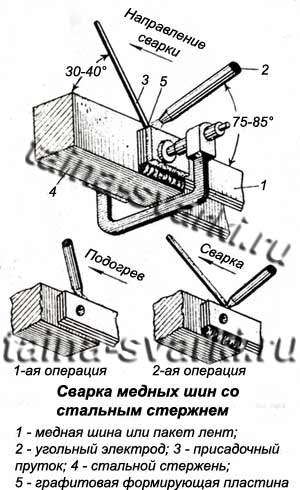

Lassen van koper en zijn legeringen met staal. Hoe koper en staal te lassen

In de praktijk wordt het lassen van koper en staal meestal uitgevoerd in stootvoegen. Afhankelijk van de aard van de constructie kunnen de naden in zo'n voeg uitwendig en inwendig zijn.

Voor het lassen van messing op staal is gaslassen het beste, en voor het lassen van rood koper op staal is metaalbooglassen het beste.

Goede resultaten worden ook verkregen bij het lassen met koolstofelektroden onder een laag flux en gaslassen onder een flux BM-1.In de praktijk wordt gaslassen van messing op staal vaak uitgevoerd met koper als vulmateriaal.

De voorbereiding van gelaste randen met dezelfde dikte van non-ferrometaal en staal wordt op dezelfde manier uitgevoerd als bij het lassen van ferrometalen.

Platen met een dikte van minder dan 3 mm worden zonder snijden gelast, en platen vanaf 3 mm met afgeschuinde randen.

Als de afschuining van de randen onvoldoende is, of als er vuil op de uiteinden van de te lassen delen zit, is het onmogelijk om een goede penetratie te bereiken. Op basis hiervan moet bij het lassen van delen met grote diktes waarin een X-vormige groef is gemaakt, niet worden afgestompt.

Het lassen van koper met staal is een lastige opgave, maar goed te doen voor het opplakken en lassen van bijvoorbeeld onderdelen van chemische apparatuur, koperdraad met een stalen blok.

De kwaliteit van het lassen van dergelijke verbindingen voldoet aan de eisen die eraan worden gesteld. De sterkte van koper kan worden verhoogd door tot 2% ijzer in de samenstelling op te nemen. Met meer ijzer begint de kracht af te nemen.

Bij het lassen met een koolstofelektrode moet gelijkstroom met gelijkstroom worden gebruikt.

De spanning van de elektrische boog is 40-55V en de lengte is ongeveer 14-20 mm. De lasstroom wordt geselecteerd in overeenstemming met de diameter en kwaliteit van de elektrode (koolstof of grafiet) en ligt in het bereik van 300-550A. De gebruikte flux is hetzelfde als voor het lassen van koper, de samenstelling van deze fluxen staat op deze pagina.

De flux wordt in de laszone gebracht en in de groef gegoten.

De beste resultaten bij het lassen van koperen rails met staal worden verkregen door "in de boot" te lassen. Het schema van dergelijk lassen wordt getoond in de figuur. Eerst worden de koperranden verwarmd met een koolstofelektrode en vervolgens gelast met een bepaalde positie van de elektrode en vulstaaf (zie figuur). De lassnelheid is 0,25 m/u. Lassen van koper met gietijzer wordt uitgevoerd met behulp van dezelfde technologische methoden.

Het lassen van laaggelegeerd brons van kleine dikte (tot 1,5 mm) aan staal tot 2,5 mm dik kan met een overlap met een niet-afsmeltbare wolfraamelektrode in een argonomgeving op een automaat met een lasdraad met een diameter van 1,8 mm vanaf de zijkant gevoed.

In dit geval is het erg belangrijk om de boog vanaf de koperzijde naar de overlap te richten. Dergelijke lasmodi: stroomsterkte 190 A, boogspanning 11,5 V, lassnelheid 28,5 m/u, draadaanvoersnelheid 70 m/u

Koper en messing worden goed aan staal gelast door middel van stuiklassen.

Bij deze lasmethode worden de stalen randen vrij sterk gesmolten en de randen van non-ferrometaal enigszins gesmolten. Rekening houdend met deze omstandigheid, en rekening houdend met het verschil in de specifieke weerstanden van deze metalen, neem de overhang voor staal gelijk aan 3,5d, voor messing 1,5d, voor koper 1,0d, waarbij d de diameters zijn van de staven die moeten worden gelast.

Voor het stuiklassen van dergelijke staven wordt een stick-out van 2,5d voor staal, 1,0d voor messing en 1,5d voor koper aanbevolen. De specifieke weerstand van neerslag wordt genomen in het bereik van 1,0-1,5 kg/mm2.

In de praktijk wordt het vaak nodig om tapeinden met een diameter van 8-12 mm te lassen van koper en zijn legeringen tot staal, of stalen tapeinden tot koperproducten.

Dergelijk lassen wordt uitgevoerd op een gelijkstroom met omgekeerde polariteit onder een OSC-45 met fijne fluxkwaliteit zonder voorverwarmen.

Koperen tapeinden tot 12 mm in diameter of L62 messing tapeinden tot 10 mm in diameter bij een stroomsterkte van 400A zijn goed gelast aan staal of gietijzer.

En tapeinden van het messing merk LS 59-1 worden niet gebruikt voor het lassen.

Stalen noppen zijn slecht gelast aan koper- en messingproducten.

Elektroden voor koperlassen

Om koper zonder lasdraad te verbinden, worden verbruikselektroden met een speciale coating gebruikt. Wanneer het gesmolten is, ontstaat er een slaklaag die de lasplaats beschermt tegen contact met lucht. De additieven waaruit de coating bestaat, in combinatie met het metaal, verbeteren de kwaliteit van de naad. De slaklaag vertraagt de afkoeling van de voeg, wat helpt om meer gassen te verwijderen.

Niet-verbruikbare koolstof- en grafietelektroden worden gebruikt in combinatie met de lasdraad die nodig is om een naad te creëren. Houd er bij het kiezen rekening mee dat:

- voor handmatig lassen van koper is de kleur van de coating rood;

- kwaliteiten met een grijze coating zijn bedoeld voor non-ferrometalen;

- vuurvaste metalen worden gekookt met blauwe elektroden;

- met gele coating hittebestendig gelegeerd staal.

Kenmerken van het proces van koperplateren van staal thuis

Om thuis koperbeplating te produceren, moet aan een aantal vereisten worden voldaan die voortvloeien uit het technologische proces zelf, aangezien de onderdompelingsmethode het gebruik van een elektrolyt omvat. Deze oplossing is bijtend, onderhevig aan verdamping, en aangezien deze ook tijdens bedrijf zal opwarmen, zal de verdamping intens zijn. Voor thuis galvaniseren moet u zorgen voor beschermende uitrusting en goede ventilatie.

Thuis galvaniseren met koper geeft ondanks de nogal primitieve apparatuur toch uitstekende resultaten. Van alle metalen biedt staal de sterkste verbinding met een koperfilm, daarom worden tijdens het verkoperen van staal uitstekende, duurzame stroomgeleiders verkregen. Door een staalproduct te coaten met een koperfilm krijgt het item een aantrekkelijker uiterlijk.

Koperplateren van staal met onderdompeling in elektrolyt

Voordat u met het koperplatingsproces begint, moet u uw huis, werkplek, benodigde materialen en persoonlijke beschermingsmiddelen voorbereiden op deze werken. Daarna moet u het werkstuk voorbereiden. De oxidefilm moet van het oppervlak worden verwijderd met een dunne amaril en een fijne metalen borstel. Na het verwijderen van de film wordt het onderdeel gewassen, ontvet in warm zeepsop en opnieuw gewassen met schoon water onder sterke druk.

In een bak (bij voorkeur glas) worden twee koperen platen geplaatst die elektrisch met elkaar zijn verbonden. Deze platen zijn anodes en zijn door een geleider verbonden met de plus van de stroombron. Een geleider is verbonden met de min van de bron, verbonden met het werkstuk dat wordt verwerkt, de kathode in dit circuit. Een regelweerstand is opgenomen in het anodecircuit om de stroomsterkte aan te passen en een ampèremeter voor controle.

De bereide elektrolytoplossing wordt in de container gegoten, die kopersulfaat, gedestilleerd water en zuur bevat. De oplossing wordt gegoten in een hoeveelheid die voldoende is om de elektroden en het werkstuk volledig te bedekken. Er wordt spanning op het circuit aangelegd, een stroom wordt door de regelweerstand ingesteld met een snelheid van 15 mA per vierkante centimeter van het onderdeeloppervlak.

Na een half uur wordt de spanning verwijderd, het verkoperde deel wordt uit de oplossing verwijderd, van de geleider bevrijd, grondig gewassen en gedroogd. Proces voltooid. Noodzakelijke opmerking: alle operaties moeten worden uitgevoerd met een gasmasker, rubberen handschoenen en met ventilatie ingeschakeld.

Lasapparaat voor koper

De belangrijkste eenheden worden gedefinieerd als semi-automatische, automatische, argon-, inverter-eenheden. Elk van de apparaten voert werk uit op een andere manier van productie, is uitgerust met onderscheidende kenmerken.

- De verbinding van koperplaten kan worden uitgevoerd door organen van het wolfraamtype in een argonomgeving. Moderne omvormers worden gevoed door een huishoudelijk netwerk, uitgerust met een onafhankelijk koelsysteem en zijn lichtgewicht.

- Bij draad worden halfautomatische installaties gebruikt. Er zijn verschillende knooppunten, waaronder binnenlandse, die qua prestaties niet onderdoen voor geïmporteerde tegenhangers.

- Koperdraden zijn ook verbonden door een omvormer, het belangrijkste kenmerk is een kosteneffectief, laag stroomverbruik. Bescherming tegen plakken, warme start stelt een beginnende meester in staat om te werken zonder voorafgaande training.

Zelfgemaakt lasapparaat voor het lassen met koolstofelektroden

Voor thuisgebruik is de beste keuze een unit met een vermogen tot 3,5 kW. Het uitgangsvermogen is voldoende voor het aansluiten van koper met een dikte van 5 mm. Mechanismen met weinig hulpbronnen zullen het elektrische netwerk van huishoudens niet schaden en het falen van apparaten voorkomen.

Voorbereiding voor patineren

Zoals bij elk werk met chemicaliën, moet veiligheid de eerste prioriteit zijn. De meeste verbindingen die bij het zwart worden gebruikt, zijn zeer giftig. De vrijgekomen dampen kunnen schadelijk zijn voor de gezondheid als ze in de atmosfeer terechtkomen. Er zijn bepaalde standaardregels die niet mogen worden verwaarloosd:

- het is noodzakelijk om stoffen op te slaan in speciale reageerbuizen, goed afgesloten met stoppen voor afdichting;

- houd oplossingen buiten het bereik van kinderen;

- het proces moet plaatsvinden in een gespecialiseerde kast met ingebouwde ventilatie (de kastdeuren moeten een beetje open staan).

Voor verwerking moet het materiaal grondig worden gewassen, gereinigd en ontvet om het beste effect te bereiken.

Oxidatie en patinering - deze concepten zijn niet synoniem, de gevolgen van elk van deze processen verschillen in volgorde van elkaar.

Oxidatie van koper - de vorming van oxiden en oxiden op het oppervlak van het metaal vanwege de interactie met zuurstofbevattende elementen en andere bepaalde chemische reagentia.

Patineren - de vorming van een dunne laag chloor- en zwavelverbindingen door het metaal bloot te stellen aan de juiste verbindingen. Beide processen leiden tot een kleurverandering van het materiaal, waarvoor onder natuurlijke omstandigheden veel tijd nodig zou zijn.

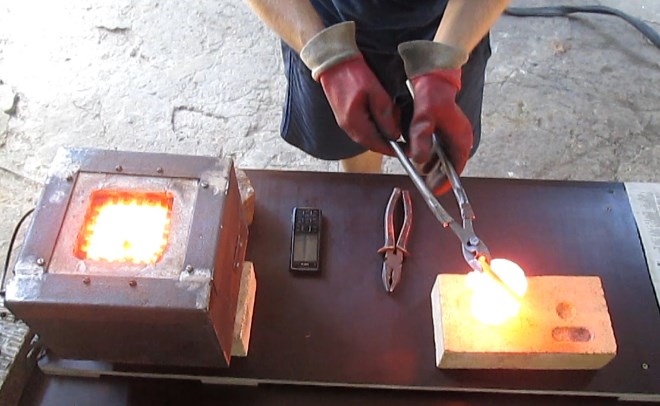

Stapsgewijze instructies voor het smelten van koper

Kopersmelten, als je alles voorbereidt dat nodig is voor de implementatie van een dergelijk technologisch proces en de implementatie ervan correct benadert, kun je koperproducten maken voor zowel decoratieve als puur praktische doeleinden, zelfs thuis.

Om koper te smelten, hebt u de volgende gereedschappen, apparatuur en benodigdheden nodig:

- moffeloven (bij voorkeur met instelbare verwarmingstemperatuur);

- een smeltkroes waarin je koper smelt (kroezen van keramiek of vuurvaste klei worden gebruikt om koper te smelten);

- tang waarmee de hete kroes uit de oven wordt gehaald;

- haak (het kan worden gemaakt van gewoon staaldraad);

- huishoudelijke stofzuiger;

- houtskool;

- de vorm waarin de casting zal worden uitgevoerd;

- gasbrander en hoorn.

De kleinste hoeveelheid onzuiverheden wordt gevonden in elektrisch koper

Stap een

Koper in geplette staat wordt in een smeltkroes geplaatst. Houd er rekening mee: hoe kleiner de stukjes metaal, hoe sneller het zal smelten. De kroes wordt, na te zijn gevuld met koper, in een oven geplaatst, die met behulp van een temperatuurregelaar tot de vereiste staat moet worden verwarmd. In de deuren van seriële moffelovens is noodzakelijkerwijs een raam voorzien waardoor u het smeltproces kunt observeren.

Dankzij het kijkvenster kunt u het proces controleren zonder de deur opnieuw te openen, waardoor de temperatuur in de oven niet daalt

stap twee

Nadat al het koper in de smeltkroes is gesmolten, moet het met een speciale tang uit de oven worden verwijderd. Er is noodzakelijkerwijs een oxidefilm aanwezig op het oppervlak, die met een stalen haak naar een van de wanden van de smeltkroes moet worden verplaatst. Het gesmolten metaal moet, na het loslaten van het oppervlak van de oxidefilm, zo snel en nauwkeurig mogelijk in een eerder voorbereide mal worden gegoten. De details en regels voor het uitvoeren van deze procedure worden goed gedemonstreerd door een video die gemakkelijk te vinden is op internet.

Het zal nodig zijn om het metaal zeer snel in vormen te gieten als de door u gekozen verwarmingsmethode niet de gewenste temperatuur kan bieden.

Stap drie

In het geval dat u geen moffeloven tot uw beschikking heeft, kunt u de kroes opwarmen met koper met behulp van een gasbrander, verticaal onder de bodem van de tank plaatsen

Tegelijkertijd is het belangrijk om ervoor te zorgen dat de vlam van de gasbrander gelijkmatig wordt verdeeld over het hele gebied van de bodem van de smeltkroes.

Stap vier

Als het thuis nodig is om laagsmeltende legeringen op koperbasis (messing en wat) te smelten, dan kan een gewone brander worden gebruikt als verwarmingsapparaat, en deze ook verticaal onder de bodem van de smeltkroes plaatsen. Tijdens het smelten uitgevoerd door deze en eerdere methoden, zal het oppervlak van het gesmolten metaal actief interageren met zuurstof, wat zal leiden tot intense oxidatie. Om de intensiteit van oxidatie te verminderen, kan gesmolten koper worden besprenkeld met gebroken houtskool.

Koper smelten met een steekvlam in een zelfgemaakte kachel

Stap vijf

Als uw thuiswerkplaats een smederij heeft, kan deze ook worden gebruikt om koper, messing of brons te smelten. In dit geval wordt de smeltkroes met gebroken metaal op een laag gloeiend hete houtskool geplaatst. Om het proces van verhitten en smelten intensiever te laten plaatsvinden, kan lucht worden toegevoerd aan de verbrandingszone van kolen, waarvoor een conventionele stofzuiger geschikt is, die niet werkt voor terugtrekken, maar voor blazen. In het geval dat u een stofzuiger gebruikt, moet een metalen punt met een blaasgat met een kleine diameter op de slang worden gemaakt.

Het smeltproces zal nog efficiënter zijn in een gasoven

Bij het kiezen van een moffeloven voor gietbewerkingen met koper en zijn legeringen, moet men letten op het temperatuurregime dat een dergelijk apparaat kan bieden. Afhankelijk van het type gesmolten metaal, moet een dergelijke oven de volgende verwarmingstemperaturen bieden:

- koper - 1083°;

- verschillende soorten brons - 930-1140 °;

- messing - 880-950°.

Het kan zijn dat je besluit om zelf een smeltoven te maken door de video te bekijken.

Gewoon koper, dat geen legeringsadditieven bevat in zijn chemische samenstelling, heeft geen goede vloeibaarheid in gesmolten toestand, daarom is het niet geschikt voor het gieten van producten met een complexe configuratie en kleine afmetingen. Voor deze doeleinden is het het beste om messing te gebruiken en een legering te kiezen waarvan de oppervlaktekleur lichter is (dit geeft aan dat messing van dit merk een lager smeltpunt heeft).

Doel van patineren

Tegenwoordig wordt koperpatineren kunstmatig gedaan, maar ze streven maar één doel na: dingen een zeldzame uitstraling geven, de aandacht trekken, de wens opwekken om het te kopen.

Kenmerken van koper

Koper is een van de eerste metalen die de mens leerde winnen en verwerken. Producten van koper en zijn legeringen werden al in de 3e eeuw voor Christus gebruikt, zoals blijkt uit historische gegevens en de resultaten van archeologische opgravingen. Het wijdverbreide gebruik van koper werd grotendeels vergemakkelijkt door het feit dat het vrij eenvoudig te verwerken is met verschillende mechanische methoden. Bovendien kan het gemakkelijk worden gesmolten.

Koper, waarvan het oppervlak zich onderscheidt door een uitgesproken geelachtig rode kleur, vanwege zijn zachtheid, kan gemakkelijk worden verwerkt door plastische vervorming. Het oppervlak van koper, wanneer het in wisselwerking staat met de omringende lucht, is bedekt met een oxidefilm, die het in zo'n mooie kleur schildert.

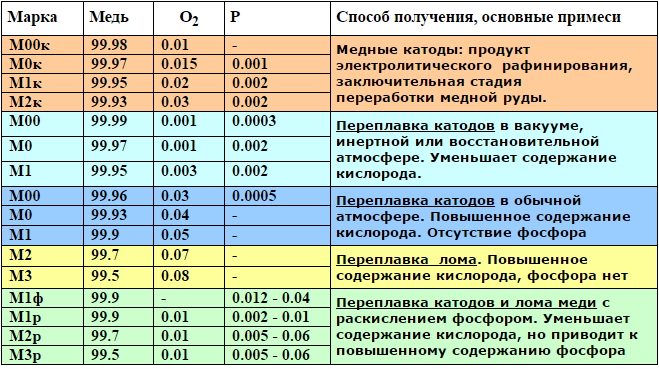

Technische kopersoorten en hun chemische samenstelling

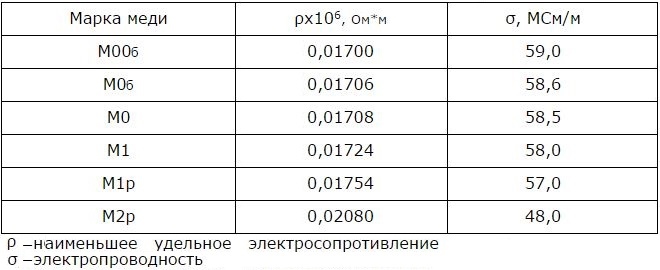

Van groot belang zijn eigenschappen van koper als elektrische en thermische geleidbaarheid, waarin het op de tweede plaats staat van alle metalen, op de tweede plaats na zilver. Vanwege deze eigenschappen worden producten die ervan zijn gemaakt actief gebruikt in de elektrische industrie, maar ook in gevallen waarin het nodig is om een snelle warmteafvoer van een verwarmd object te garanderen.

Een andere belangrijke parameter van koper, die rechtstreeks van invloed is op de hoeveelheid energie en arbeid die wordt verbruikt bij de productie van producten ervan, is het smeltpunt. Voor puur koper is de temperatuur waarbij het metaal van vast naar vloeibaar verandert 1083°. Als je koper met tin mengt en brons krijgt, is het smeltpunt van een dergelijke legering al 930-1140 °, afhankelijk van het gehalte van het belangrijkste legeringsadditief erin. Zoals messing, dat wordt verkregen door zink aan het basismetaal toe te voegen, heeft een nog lager smeltpunt, dat in het bereik van 900-1050 ° ligt.

Elektrische eigenschappen van koper bij 20°

Als u besluit om thuis een dergelijk technologisch proces te implementeren, is het belangrijk om nog een parameter te kennen: het kookpunt. Bij 2560° begint koper letterlijk te koken, wat goed te zien is in de video van dit proces.

Het verschijnen van bellen op het oppervlak van het vloeibare metaal en actieve gasvorming daarin wordt vergemakkelijkt door koolstof die vrijkomt uit koper als gevolg van de oxidatie ervan, die optreedt tijdens sterke verhitting.

Afhankelijk van de smelttechnologie kunnen er ondiepe poriën op het oppervlak van de koperen staaf achterblijven, die gemakkelijk kunnen worden verwijderd door te slijpen.

Hoe koper thuis te smelten?

Artikelen gemaakt van koper, evenals verschillende producten waarin het is opgenomen, worden veel gebruikt in het dagelijks leven. Daarom stellen velen een vrij standaardvraag: "Hoe zelf koper smelten?"

Met een idee over deze technologie leerden mensen hoe ze verschillende objecten van puur metaal konden maken, evenals legeringen die daaruit werden verkregen - brons en messing.

- 1 Smeltpunt

- 2 Koper smelten

Smelttemperatuur

Smelten is een proces dat de geleidelijke overgang van een metaal van een standaard vaste toestand naar een vloeibare consistentie kenmerkt. Elke metaalverbinding of metaal in zijn zuivere vorm heeft zijn eigen temperatuur, onder invloed waarvan het begint te smelten.

Een belangrijke factor daarbij is welke onzuiverheden er in de samenstelling van de gesmolten verbinding zitten.

Dus koper begint te smelten bij een temperatuur van 1083 graden Celsius. Als er tin aan wordt toegevoegd, zal het smeltpunt dalen en zal het ongeveer 930-1140 graden Celsius zijn.

In dit geval is een dergelijke fluctuatie te wijten aan de hoeveelheid tin die in de legering is opgenomen. Een verbinding van koper en zink smelt bij een nog lagere temperatuur - 900-1050 graden. De verwarming van alle metalen wordt geassocieerd met de geleidelijke vernietiging van het rooster gevormd uit vele kristallen.

Bij verwarming stijgt de smelttemperatuur tot het maximaal vereiste niveau, daarna stopt de groei en blijft op het bereikte niveau totdat het hele metaal is gesmolten, waarna het begint af te nemen.

Koelen is het omgekeerde proces van temperatuurverandering. Terwijl het afkoelt, valt het en "bevriest" het op een bepaald niveau totdat het metaal volledig is gestold.

Zo komt koolstof uit koper tijdens het kookproces, gevormd als gevolg van oxidatie en het nauwe contact met lucht.

Smeltend koper

De technologie van het smelten van koper wordt al sinds de oudheid op grote schaal gebruikt, toen mensen een vuur gebruikten om metaal te smelten om pijlen, pijlpunten en andere wapens en huishoudelijke artikelen te maken.

Thuis koper smelten is ook mogelijk. Hiervoor heb je nodig:

- De smeltkroes waar het koper zal worden gesmolten, en de tang die nodig is om de smeltkroes uit de oven te halen of van het vuur te halen.

- Houtskool.

- Moffeloven (het is beter als de verwarmingstemperatuur erin wordt geregeld).

- Hoorn.

- Gewone stofzuiger.

- Een mal waarin gesmolten vloeistof wordt gegoten.

- Haak gemaakt van staaldraad.

- Gasbrander, als er geen moffeloven is.

Het smeltalgoritme omvat verschillende stapsgewijze stappen:

Maal het metaal en giet het in de smeltkroes. Bovendien, hoe kleiner de fragmenten, hoe eerder het de gesmolten toestand bereikt. Plaats de smeltkroes in een oven die is verwarmd tot de hoogst mogelijke temperatuur die nodig is om het smeltproces te starten (hier heb je trouwens een temperatuurregelaar nodig). Veel moffelovens hebben een raam in de deur. Hierdoor kunt u het proces veilig volgen.

Bij het bereiken van de vloeibare, uiteindelijk gesmolten toestand van koper, moet de smeltkroes met een tang zo zorgvuldig mogelijk worden geprobeerd en zo snel mogelijk uit de oven worden verwijderd. Er zal zich een film vormen op het oppervlak van de vloeibare substantie, verplaats deze met een draadhaak naar de rand van de smeltkroes. Giet het metaal dat van de film is gereinigd zo snel mogelijk in een vooraf voorbereide vorm.

Als er geen moffeloven is, kan koper worden gesmolten met een conventionele gasbrander. Maar dan komt koper in nauw contact met lucht en zal het oxidatieproces zelf veel sneller zijn. Daarom, om de vorming van een dikke film op het oppervlak van het metaal te voorkomen, wordt koper, wanneer het een vloeibare toestand bereikt, besprenkeld met gebroken houtskool.

Je kunt koper en zijn legeringen ook smelten met een smederij. Om dit te doen, moet houtskool goed worden verwarmd en moet er een smeltkroes met metaal op worden geplaatst (koper voorgemalen). Om het verwarmingsproces te versnellen, richt u een stofzuiger op de kolen, ingeschakeld in de blaasmodus

Bijzondere aandacht moet worden besteed aan de punt van de buis. Het moet van metaal zijn, omdat het plastic zal smelten onder invloed van hoge temperaturen.