2. Starten van de ketelinstallatie

3.2.1. Alvorens de ketel aan te steken, is het noodzakelijk om

pre-start controle van het sluiten van de afsluiters op de stookoliepijpleidingen voor

branders en ontstekingsapparaten volgens de operationele

instructie.

3.2.2. Voor het starten van de ketel na een stilstand van

meer dan 3 dagen, moet de bruikbaarheid en gereedheid voor inschakelen worden gecontroleerd

ontwerpmechanismen van de ketel, zijn hulpapparatuur, middelen

meting en afstandsbediening van fittingen en mechanismen, automatische regelaars,

evenals het controleren van de werking van beveiligingen, sloten, middelen

operationele communicatie en het controleren van de werking van de slam-shut. Bij inactiviteit van minder dan 3 dagen

uitrusting, mechanismen, beveiligingsinrichtingen, vergrendelingen, middelen

metingen waarop reparaties zijn uitgevoerd. Geïdentificeerde fouten vóór lancering

ketel moet worden verwijderd.

3.2.3. Voordat u de ketel start,

zorgen voor de druk van olie en stoom, lucht en stuwkracht in overeenstemming met de vereisten;

gebruiksaanwijzing.

Stookolietemperatuur vóór mechanisch en stoommechanisch

mondstukken moeten overeenkomen met de viscositeit niet meer dan 2,5 ° VU, en eerder

stoom- en roterende sproeiers - niet meer dan 6 °VU.

3.2.4. Net voor ontsteking

branders moeten minimaal 10 minuten geventileerd worden

gaskanalen (inclusief recirculatie) met open gas-luchtkleppen

pad en luchtstroom niet minder dan 25% van de nominale waarde. Voorwaarden om te verzekeren:

het vereiste luchtdebiet voor ventilatie moet worden gespecificeerd in de lokale

instructies. Tegelijkertijd moet de "warme box" worden geventileerd.

3.2.5. Ventilatie van drukketels, evenals:

warmwaterketels bij afwezigheid van rookafzuigers moeten worden uitgevoerd door middel van ontploffing

ventilatoren en rookafzuigers voor gasrecirculatie.

3.2.6. Het aansteken van ketels met evenwichtige trek moet worden uitgevoerd

wanneer de rookafzuigers en ventilatoren aan staan en het aansteken van de ketels in werking is;

onder superchargen - wanneer de ventilatoren aan staan.

3.2.7. Het aansteken van de ketel op zwavelhoudende stookolie moet worden uitgevoerd

met een voorverwarmd luchtvoorverwarmsysteem

lucht verwarmer.

3.2.8. Volgens de voorwaarden van explosieveiligheid, het aansteken van de ketel:

olie kan beginnen bij het ontsteken van een willekeurige brander of groep branders en

worden uitgevoerd in de volgorde zoals aangegeven in de handleiding

ketelinstallatie.

3.2.9. In geval van uitdoving of niet-ontsteking tijdens ontsteking,

van de branders, de toevoer van stookolie ernaar moet onmiddellijk worden gestopt, uitgeschakeld

ontsteking apparaat. Het aansteken van de ketel kan doorgaan met de ontsteking van de volgende

branders als er tenminste één brander in werking blijft. Als ik niet aan het werk ben

er geen enkele brander meer is, dan moet u zich laten leiden door de aanduiding van p. Herontsteking van een gehandicapte

brander moet worden uitgevoerd nadat de oorzaken van het uitsterven zijn geëlimineerd of

niet-ontsteking.

3.2.10. Ontsteken van branders tijdens het aansteken

de ketel moet worden gestookt met een ontstekingsapparaat; stilgelegd

het ontstekingsapparaat moet worden uitgevoerd na stabilisatie van de verbranding van de toorts;

branders.

(Nieuwe uitgave. Rev. No. 2)

3.2.11. In het geval van een flare-inbraak

de oven, moet de brandstoftoevoer naar de ketel onmiddellijk worden stopgezet en de

ontstekers. Pas nadat ventilatie van de oven en gaskanalen is uitgevoerd gedurende 10

mijnen en elimineer de oorzaken van het blussen van de vuurhaard, je kunt beginnen met aansteken.

Voordelen van olieketels

- Er zijn vrij duidelijke voordelen van ketels voor vloeibare brandstof die worden gebruikt in industrieën die verband houden met brandstoffen en smeermiddelen. Voor particuliere huizen kunnen de voordelen van dit type ketels vragen oproepen:

- Oliegestookte ketels hebben een hoog rendement van 86 tot 98%.Dit is een goede indicator en komt heel dicht in de buurt van de indicatoren van gasboilers;

- Het onbetwistbare pluspunt van dieselketels, in tegenstelling tot gasketels, vereist geen vergunningen (goedkeuringen) voor de installatie van de ketel. Hoewel je de stookruimte nog moet uitrusten;

- Dieselketels worden geproduceerd in de meest autonome configuraties. Ketelautomatisering en automatische brandstoftoevoer minimaliseren de aanwezigheid van een persoon voor onderhoud;

- Een ander pluspunt is de mogelijkheid om snel en eenvoudig de ketelbrander te wisselen en over te stappen op het werken met aardgas;

- Hoewel er geen omnivore ketels zijn, kunnen dieselketels op alternatieve soorten vloeibare brandstoffen draaien, zoals aangegeven in de keteldocumentatie;

- Ketels voor vloeibare brandstof kunnen in elk verwarmingssysteem worden ingevoerd en kunnen met elk koelmiddel (water en antivries) werken.

olie boerderij

De olieboerderij bestaat uit een open olieopslag en een controlekamer. Het oliemagazijn heeft meestal geslepen metalen tanks die zijn geïnstalleerd op funderingen van afzonderlijke rekken van gewapend beton. De open opslag van olie is omheind van de rest van het grondgebied door een aarden wal van 1,2 m hoog met doorlopende graszoden. Om oppervlaktewater en olie af te voeren in geval van een ongeval met tanks, loopt het oppervlak van het magazijn af in de richting van rioolputten, van waaruit het de bedoeling is om water of olie buiten het TPP-terrein te lozen. De olie-installaties moeten beschikken over vier tanks met turbineolie en vier tanks met isolatieolie. De capaciteit van elke tank is niet minder dan de capaciteit van een spoorketelwagen - 70 m 3 bovendien hangt de toegestane minimumcapaciteit af van de capaciteit van het oliesysteem van de turbine-eenheid en transformator. Voor het noodaftappen van turbineolie bij de elektriciteitscentrale is een speciale tank voorzien.

Rijst. 9.6. Schema van een vortexoven met kruisende stralen: 1 - koud stralingsoppervlak; 2 - het oppervlak van de oven, bedekt met vuurvast materiaal

coating; 3 - brandstoftoevoer

Ontvangst- en afvoerapparaat

Het spoorweglosrek voor het opnemen van spoorwegtanks met stookolie is uitgevoerd in de vorm van twee langswanden, waartussen een lekbak is aangebracht. De muren zijn gemaakt van betonblokken. Afhankelijk van de hoogte van de schraagwand en het draagvermogen van de tanks worden langs de onder- en bovenzijde van de wanden banden van gewapend beton gemaakt.

Bij het aanleveren van stookolie in tanks met een draagvermogen van 50-60 ton kan een viaduct met een lekbak lichtgewicht worden uitgevoerd zonder een gewapend betonnen bodem. Een meer geavanceerd viaduct met een afvoerbak gemaakt van I-balken van gewapend beton met een lengte van 5,6 m en een gewicht van 12,5 ton elk, die de wanden van het viaduct vormen, is ook ontwikkeld (Fig. 5.16). De onderste T-stukken van de muren zijn verbonden door lusverbindingen, die monolithisch zijn en de bodem vormen. De wanden langs de bovenzijde in langsrichting zijn verbonden door lusverbindingen. Om bevriezing van de basis te voorkomen, wordt onder de bodem van de bak een slakvulling uitgevoerd. De bak voor het aftappen van stookolie heeft een langshelling van 0,01 naar het midden van het viaduct, vanwaar de stookolie wordt afgevoerd naar een tussentank. De uitlaatbakken zijn gemaakt van constructies vergelijkbaar met die van een spoorwegviaduct.

De ontvangstcapaciteit van de belangrijkste stookoliefaciliteiten moet worden ontworpen voor ten minste 15% van de capaciteit van de tanks die voor het lossen zijn geïnstalleerd. Typisch zijn de ontvangende tank twee ondergrondse tanks met een capaciteit van 600-1000 m 3 . Voor het onderhoud van de tanks wordt een speciaal viaduct geconstrueerd uit prefab elementen van gewapend beton.

3. Ketelinstallatie

2.3.1. Het ontwerp van de keteloven en de plaatsing van branders erin

moet zorgen voor de mogelijkheid om een duurzaam verbrandingsproces en controle uit te voeren

achter dit proces en elimineren de mogelijkheid van de vorming van stagnerende en slecht

geventileerde ruimtes.

2.3.2. De introductie van recirculatiegassen in de verbrandingskamer is niet:

zou de stabiliteit van het verbrandingsproces moeten doorbreken.

2.3.3. Voor nieuw ontworpen ketelinstallaties

met een stoomcapaciteit van minimaal 60 t/h, voorzien van explosief

veiligheidskleppen, frames en metalen constructies van de oven en gaskanalen

moet zijn ontworpen voor druk in de oven en gasleidingen van meer dan

atmosferisch ten minste 200 kgf/m2 (2000 Pa). Ovenframes en

gasleidingen van nieuw ontworpen ketels met een stoomcapaciteit van 60 t/h en meer,

wiens uitrusting met explosieve veiligheidskleppen is

optioneel, moet ontworpen zijn voor een interne druk groter dan

atmosferisch minimaal 300 kgf/m2 (3000 Pa), voor installaties,

werkend onder vacuüm, en voor interne druk die het maximum overschrijdt

werkend niet minder dan 300 kgf/m2 (3000 Pa), voor installaties,

onder druk werken.

2.3.4. Peepers moeten in de keteloven worden geïnstalleerd,

de mogelijkheid bieden om de verbranding te bewaken en de mogelijkheid uitsluiten

vlam uitwerpen. Deuren van mangaten, luiken en gluurders in de oven en gaskanalen van de ketel

moet strak zijn en sterke constipatie hebben, met uitzondering van hun spontane

opening.

2.3.5. Gasleidingen op de leiding voor de afvoer van verbrandingsproducten en

gaskanalen voor recirculatie van verbrandingsproducten in de keteloven mogen niet hebben:

ongeventileerde ruimtes waar het kan blijven hangen of zich ophopen

brandbaar gas.

2.3.6. Luchtweg van de ketel van de luchtverwarmer naar

branders moeten zo zijn ontworpen dat het mogelijk is om

volledige ventilatie door in de oven te blazen.

2.3.7. Op ketels, het volume waar collectoren en

ketelhangers (“warmbox”) moeten worden geventileerd.

2.3.8. Platforms voor onderhoud van oliesproeiers, evenals

boven de uitlaatopeningen van de explosieveilige kleppen van de vuurhaard en

gasleidingen moeten doorlopend zijn.

2.3.9. In ketelinstallaties met een stoomcapaciteit van minder dan

60 t/h, behalve ketels van gasdichte membraanpanelen en ketels

met eenrichtingsbeweging van gassen, explosieve veiligheidskleppen

worden vastgesteld in de gevallen voorzien in de huidige "Regels voor het ontwerp en

veilige werking van stoom- en heetwaterketels”.

Bij ketelinstallaties met een stoomcapaciteit van 60 t/h en

boven explosieve veiligheidskleppen in de vuurhaard en door de lucht en

gaspaden tot aan de schoorsteen mogen niet worden aangelegd, indien dit niet het geval is

geleverd door het ontwerp van de ketel.

Gasleidingen van de ketel naar de schoorsteen moeten zijn ontworpen voor:

werkdruk (vacuüm).

2.3.10. Ketels moeten zijn uitgerust met reinigingsapparatuur

convectieve verwarmingsoppervlakken en luchtverwarmers.

2.3.11. Ketelluchtverwarmers moeten zijn uitgerust

brandblusmiddelen. Als primaire brandblusser

water moet worden gebruikt. Om een brand in de convectieve schacht van de ketel te blussen met:

buisvormige luchtverwarmer is toegestaan in plaats van water oververhit te gebruiken

of droge verzadigde stoom.

2.3.12. Waakbranders van werkende ketels moeten

uitgerust met veiligheidsvoorzieningen. Overige branders van werkende ketels

moeten zijn uitgerust met ontstekingsinrichtingen (IgD) of ontstekingsbeveiligingen (IgD).

Alle branders van nieuw in gebruik genomen ketels moeten zijn voorzien van een RPD.

2.3.13. Elke brander moet zijn uitgerust met een gluurder,

zodat u de toorts van deze brander en de staat van het mondstuk kunt observeren.

2.3.14. Het moet mogelijk zijn om uit te schakelen

handmatig vanaf het serviceplatform brandstof aan de brander leveren.

2.3.15. De bevestiging van het mondstuk aan het blok moet zorgen voor:

dichtheid van de verbinding en snelle verwijdering en installatie van het mondstuk. Sollicitatie

pakkingen in de verbinding van het mondstuk met het blok wordt niet aanbevolen.

3. Normale werking van de ketelinstallatie

3.3.1. Tijdens de werking van de ketel is het noodzakelijk om te controleren:

onderhoud van het verbrandingsregime in overeenstemming met de regime-kaart,

het voorkomen van de werking van de oven met chemische onvolledige verbranding van brandstof en verwijdering van

roetdeeltjes ovens;

stookoliedruk na de regelklep, het voorkomen:

het verlagen tot onder de limiet vermeld in de regimekaart;

stookolietemperatuur voor de sproeiers, waardoor deze niet daalt

onder de waarden bepaald in overeenstemming met de instructies van paragraaf ;

zaklamp, vooral bij het overschakelen van de ene brandstofsoort naar de

een ander zonder het te laten vervagen.

3.3.2. Het reinigen van de verwarmingsoppervlakken van de werkende ketel moet

uitgevoerd in overeenstemming met de gebruiksaanwijzing.

3.3.3. Inspectie van stookoliepijpleidingen van de stookruimte moet worden uitgevoerd;

regelmatig volgens het goedgekeurde schema. Inspectietijden zijn vastgesteld op

in overeenstemming met de "Regels voor de technische werking van elektriciteitscentrales en

netwerken."

3.3.4. Minimaal één keer per dienst moet worden uitgevoerd

visuele inspectie van werkende sproeiers, en indien nodig moeten ze worden vervangen.

Oliesproeiers vóór installatie op de ketel moeten

getest op een waterbank om hun prestaties en kwaliteit te verifiëren

spuiten.

Bij de elektriciteitscentrale (ketelhuis) moet worden toegewezen

Verantwoordelijk voor de stand en het controleren van de oliesproeiers erop.

3.3.5. Het is verboden tijdens een bypass van een werkende ketel

open luiken, mangaten op de ketel, behalve voor kortstondige opening

inspectieluiken en gluurders, mits deze zich aan de zijkant daarvan bevinden.

doodlopende weg

Toepasbaar voor

verbranding van relatief lage viscositeit

stookolie wanneer de ketel draait

bij stabiele belastingen van meer dan

medium (afb. 9.3). Brandstof voor pompen 3

komt aan

uit de voorraadtank 5.

Bij het installeren

verbruikstank in de stookruimte, het zou moeten:

gesloten zijn, met een inhoud van niet meer dan 5 m3.

Het is niet toegestaan om verbruiksartikelen te installeren

tanks boven ketels en economizers.

Het diagram moet bevatten:

oliecirculatie van druk

stookoliepijpleiding van pompen naar het verbruiksartikel

containers.

Tijdens ketelbedrijf

kleppen op oliepijpleidingen stroomafwaarts van branders

ketels zijn gesloten. Wanneer de ketels stoppen

deze kleppen openen en gaan aan

in gebruik genomen de recirculatieleiding voor het verbruiksartikel

capaciteit. Stookolie in een opslagtank,

komt uit hoofdtanks

opslagfaciliteiten voor olie.

Rijst. 9.3. doodlopend

regeling voor de levering van vloeibare brandstof.

1 —

fijn filter; 2

en

6 — kachels

auto; 3 —

pomp; 4 en

9 —

grove filters; 5 - capaciteit

verbruiksartikelen; 7 en 11 - stookoliemeters; acht -

circulatiegebied; 10

- voer

brandstof uit de hoofdtank.

Brandstofverbruik

bepaald door stookoliemeter 11,

Als

stookoliemeters kunnen worden gebruikt als:

roterende tellers, en

speciale vernauwingsapparaten. boekhouding

brandstofverbruik bij een doodlopend schema

eenvoudiger dan met circulatie:

boekhouding wordt uitgevoerd voor één stookoliemeter voordat

ketels.

Onderwerp11. Oliebranders

Oliesproeiers (mechanisch, met verstuivingsmedium,

stoom-mechanisch gecombineerd, roterend): ontwerp, werkingsprincipe,

omvang, voor- en nadelen. Apparaten voor luchtgeleiding.

Olie sproeiers.

Het mondstuk is een van de drie apparaten (samen met

luchtgeleider en lans - maas in de wet), vormen een brander.

Thermische centrales worden van gas voorzien vanuit gasdistributiestations (GDS) via gasdistributiepunten (GDP) (Fig. 5.1.) Deze laatste vormen samen met het gasleidingsysteem de gasfaciliteiten van TPP's. Bij gasoliecondenserende elektriciteitscentrales met een capaciteit tot 1200 MW en gasolie-WKK's met een stoomdebiet tot 4000 t/h kan er één hydrofracturering zijn, en bij andere elektriciteitscentrales moet hun aantal gelijk zijn aan minstens twee. De productiviteit van hydrofracturering in elektriciteitscentrales waar gasbrandstof de belangrijkste is, wordt berekend voor het maximale gasverbruik door alle werkende ketels, en bij elektriciteitscentrales die seizoensgebonden gas verbranden, op basis van het gasverbruik voor het zomerregime, bevindt hydrofracturering zich in afzonderlijke gebouwen of onder schuren op het grondgebied van de elektriciteitscentrale.Gas wordt aan elke hydrofracturering geleverd via één gasleiding (zonder back-up) van een gasdistributiestation dat zich buiten het grondgebied bevindt. De gasdruk vóór hydrofracturering is 0,6-1,1 MPa, en na hydrofracturering wordt de vereiste waarde bepaald door drukverliezen aan de ketel die het verst verwijderd is van hydrofracturering en de vereiste gasdruk voor de branders en is gewoonlijk 0,13-0,2 MPa.

Rijst. 5.1.

I-

schuifafsluiter, 2 - stroommeter, 3 - filter, 4 - drukregelaar, 5 - veiligheidsklep, 6 - bypassleiding, 7 - gasstroomregelaar; 8 - impulsafsluitventiel, 9 - plugventiel.

De hydrofracturering heeft werkleidingen van de gasleiding, laagstroomleidingen ingeschakeld bij laag gasverbruik en een reserveleiding met handmatige klepbediening. Op de werkdraden en draden met een laag debiet zijn automatische drukregelaars en beschermende regelaars geïnstalleerd, die werken volgens het principe "na zichzelf". De veiligheidsregelaars zijn ingesteld op een hogere druk dan de werkdruk en zijn volledig open wanneer ze in het berekende bereik werken.

Binnen het hydraulisch breken en tot aan de ketels wordt de aanleg van gasleidingen geslepen. De gastoevoer van elk hydraulisch breekstation naar de hoofdleiding van de stookruimte en van daaruit naar de ketels is niet gereserveerd en kan worden uitgevoerd als een enkele leiding. Het gasverdeelstuk van de ketels wordt buiten het stookruimtegebouw gelegd.

Bij het vullen met gas moeten gasleidingen door de ontladingskaarsen worden gespoeld met gas totdat alle lucht is verdrongen, en wanneer het gas vrijkomt, moeten ze worden gespoeld met lucht totdat al het gas is verdrongen. Deze eisen zijn te wijten aan het feit dat bij een volumeconcentratie aardgas in de lucht van 0,05-0,15 (5-15%), een explosief mengsel wordt gevormd.Gas komt vrij uit afvalkaarsen naar plaatsen waar het niet in gebouwen en waar de mogelijkheid van ontsteking is uitgesloten van een vuurbron. Op gasleidingen worden alleen stalen fittingen geïnstalleerd.

Fabrikanten van olieketels

Vermogen: 0 - 13 kW, verwarmde oppervlakte: tot 130,0 m 2, spanning: 220 V., verbrandingskamer: gesloten, aantal circuits: dubbel circuit (verwarming en warm water), warmtewisselaar: apart (RVS/RVS staal), afmetingen (HxBxD): 754x320x520

Vermogen: 0 - 16,8 kW, verwarmde oppervlakte: tot 130,0 m 2, spanning: 220 V., verbrandingskamer: gesloten, aantal circuits: dubbel circuit (verwarming en warm water), warmtewisselaar: apart (RVS/RVS staal), totale afmetingen (HxBxD): 700x325x602

Vermogen: 0 - 17 kW, verwarmde oppervlakte: tot 170,0 m 2, spanning: 220 V., verbrandingskamer: gesloten, aantal circuits: dubbel circuit (verwarming en warm water), warmtewisselaar: apart (RVS/RVS staal), afmetingen (HxBxD): 754x320x520

Vermogen: 0 - 21 kW, verwarmde oppervlakte: tot 210,0 m 2, spanning: 220 V., verbrandingskamer: gesloten, aantal circuits: dubbel circuit (verwarming en warm water), warmtewisselaar: apart (RVS/RVS staal), afmetingen (HxBxD): 754x320x520

Vermogen: 15 - 15 kW, verwarmde oppervlakte: tot 150,0 m 2, spanning: 220 V., verbrandingskamer: gesloten, aantal circuits: dubbel circuit (verwarming en warm water), warmtewisselaar: apart (RVS/RVS staal), afmetingen (HxBxD): 930x365x650

Vermogen: 13 - 13 kW, verwarmde oppervlakte: tot 130,0 m 2, spanning: 220 V., verbrandingskamer: gesloten, aantal circuits: dubbel circuit (verwarming en warm water), warmtewisselaar: apart (RVS/RVS staal), totale afmetingen (HxBxD): 781x370x683

Vermogen: 17 - 17 kW, verwarmde oppervlakte: tot 170,0 m 2, spanning: 220 V., verbrandingskamer: gesloten, aantal circuits: dubbel circuit (verwarming en warm water), warmtewisselaar: apart (RVS/RVS staal), totale afmetingen (HxBxD): 781x370x683

Vermogen: 0 - 19,8 kW, verwarmd oppervlak: tot 190,0 m 2, spanning: 220 V., verbrandingskamer: gesloten, aantal circuits: dubbel circuit (verwarming en warm water), warmtewisselaar: separaat (RVS/RVS staal), totale afmetingen (HxBxD): 700x325x602

Vermogen: 19,8 - 19,8 kW, verwarmde oppervlakte: tot 190,0 m 2, spanning: 220 V., verbrandingskamer: gesloten, aantal circuits: dubbel circuit (verwarming en warm water), warmtewisselaar: apart (RVS/RVS staal), totale afmetingen (HxBxD): 920x360x640

Verwarmingsapparatuur op vloeibare brandstof is erg populair op de binnenlandse markt, wat wordt verklaard door de autonome werking en moderne automatisering.

Het enige nadeel van deze systemen zijn de hoge brandstofkosten en de directe installatie van apparatuur. De installatie ervan zal volledig gerechtvaardigd zijn in gebieden waar er geen aansluiting op de gasleiding is. Soms is apparatuur voor vaste brandstoffen een goed alternatief voor ketels op vloeibare brandstof, maar alleen als er een energiebron in de directe omgeving is.

Hieronder beschouwen we het ontwerp en het werkingsprincipe van een ketel op vloeibare brandstof, evenals de installatie ervan.

Soorten en werkingsmodi van branders voor vloeibare brandstoffen

Sommige fabrikanten verkopen oliegestookte ketels zonder branders. En dat is waarom. De keuze aan branders voor vloeibare brandstoffen is vrij groot en er zijn veel verschillen in soorten en werkwijzen.

Soorten brander

De volgende soorten branders onderscheiden zich door brandstof:

- Monobrandstofbranders. Ze werken slechts op één type vloeibare brandstof, vaker op diesel. Om over te schakelen op olie, moet u de brandersproeiers vervangen.

- Bi-fuel branders. Ze werken op verschillende, vaak twee soorten brandstof. Er zijn combinaties, diesel-gas, diesel-brandhout, diesel-hout-kolen, enz.

Soorten branders per bedrijfsmodus

Hier letten we ook op:

De brander is eentraps. Vrij primitief, hierdoor een betrouwbare brander. Aanpassing vindt plaats door eenvoudig een zaklamp op te nemen/uit te schakelen. Verschil in het maximale rendement van vermogen en het maximale brandstofverbruik.

De brander is meertraps. Zo'n brander is geconfigureerd om te werken volgens complexe algoritmen voor soepel aan/uit, door middel van tussenliggende vermogenswaarden. Dergelijke branders zijn duur, maar ze besparen dieselbrandstof perfect. Meestal staan deze branders op krachtige ketels vanaf 40 kW.

Onderwerp10. Bereiding van vloeibare brandstof voor verbranding.

Schematisch diagram van het stookolieverbruik van het ketelhuis. Stookolie voorbereiding

tot verbranding (stooktemperatuur, gebruik van additieven).

Schematisch diagram van het stookolieverbruik van het ketelhuis.

Bij het bedienen van ketelinstallaties, stookolie

gebruikt als: de belangrijkste en enige brandstofsoort; reserve en

noodbrandstof, wanneer de belangrijkste brandstof gas is; startbrandstof,

wanneer de belangrijkste vaste brandstof is, verbrand in verpulverde vorm.

Levering van stookolie wordt meestal uitgevoerd

spoorvervoer in tanks. Voor installaties op een kleine

afstand van olieraffinaderijen, wordt stookolie geleverd via pijpleidingen.

Stookoliebeheer tijdens de levering van stookolie

spoorvervoer bestaat uit de volgende constructies en apparaten:

afvoerrek en tussentank; oliepomp met pompen voor

stookolie pompen; opslagfaciliteiten voor stookolie met gewapend beton of metaal

reservoirs; stookoliepijpleidingsystemen tussen stookolietanks, stookoliepompen en

ketel installaties; apparaten voor verwarming van stookolie en afvalwaterbehandeling;

installaties voor het ontvangen, opslaan en inbrengen van vloeibare additieven in stookolie; systemen

Brand blussen.

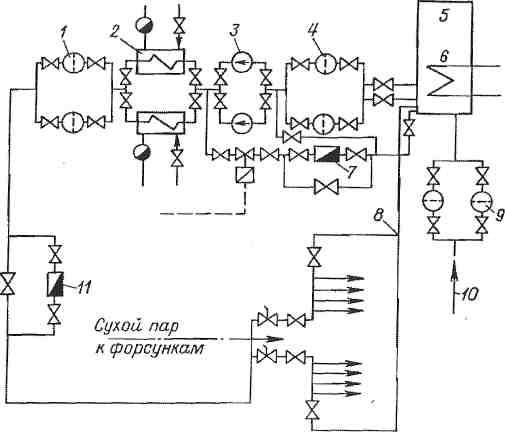

Het schema van het brandstofolieverbruik wordt getoond in Fig. 10.1.

Uit spoorwegtanks die zich tijdens de lossingsperiode op het viaduct bevinden, stookolie

via een draagbare afvoerbak komt in de afvoertrechter en vervolgens door de uitlaat

pijp - in de ontvangende tank. Hieruit wordt stookolie in tanks gepompt

olieopslagfaciliteiten (in de regel zijn ten minste twee tanks geïnstalleerd). Van haar

indien nodig door grove en fijne filters en heaters

stookolie wordt door pompen geleverd aan de branders van keteleenheden. Een deel van de verwarmde olie

wordt via de recirculatieleiding naar de mauz-opslag gestuurd voor het verwarmen van de bestaande

er is olie. Om stolling in de leidingen te voorkomen, wordt er continu stookolie in gecirculeerd.

—

langs het ketelhuis keert hij terug naar de plaats van de stookolieopslag. Samen met

stoomleidingen zijn gelegd met olieleidingen en voorzien van algemene isolatie.

Rijst. 10.1. Bereidingsschema stookolie: 1 -

tank; 2 - kanaal (lade); 3 - opvangtank; 4

—

transferpomp van de ontvangende tank; 5 - hoofdreservoir; 6,

10 —

grove en fijne filters; 7, 11 - pompen I en II

stappen; 8 - stookolieverwarming; 9 -

recirculatielijn van oliepompstation; 12 - noodkleppen; dertien

—

stookolie drukregelaar; 14 - stookolieverbruik; 15 -

ketel mondstukken; 16 - recirculatie stookoliepijpleiding van

stookruimte naar oliepompstation

Oliefilters zijn ontworpen voor grof en fijn

reiniging (het aantal gaatjes op het rooster 5 of 40 per 1 cm 2) van stookolie van

vaste restanten van oliefracties en mechanische onzuiverheden.

Bereiding van stookolie voor verbranding.

Om de hoeveelheid bodemsedimenten te verminderen bij:

langdurige opslag, vermindering van de hoeveelheid roet gevormd tijdens verbranding en

om de vervuiling van de verwarmingsoppervlakken van de ketel te verminderen, vloeistof

organische of in water oplosbare minerale toevoegingen (0,5 - 2 kg/t), b.v.

VNIINP-serie.

Verwarming met stookolie is nodig om de fijne verneveling ervan te verzekeren

omstandigheden voor intensivering van de verbranding. Stookolie van M40-kwaliteit moet worden verwarmd tot

temperaturen 80 - 100 ° C, rangen M100 - 100 -

120 °С, klasse M200 (meest

zeer paraffinisch) - niet lager dan 135 ° .

Voor het verwarmen van afvoerbakken en het verwarmen van stookolie in receptie en hoofd

tanks tot 70 °С meestal

stoom met een druk van 0,6 - 1,2 MPa of heet water met een temperatuur tot

150 °C.

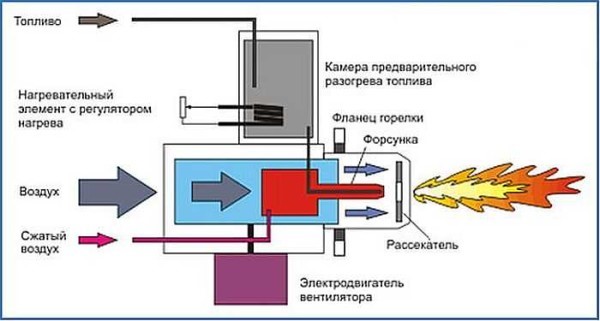

Het werkingsprincipe van een installatie voor vloeibare brandstof en het ontwerp ervan

Het werkingsprincipe van de ketel lijkt in veel opzichten op de werking van een gasvloertoestel. Het belangrijkste onderscheidende kenmerk is het verschil in hun ontwerpen.

In zelfgemaakte vloeibare brandstofproducten hebben ze een ventilatorbrander om te testen. Zijn functie is om brandstof onder hoge druk te vernevelen en deze vervolgens in de verbrandingskamer te voeren. Tijdens het vernevelingsproces is een mondstuk betrokken, dat de brandstof in kleine druppeltjes verdeelt. De grondstof zelf wordt omgezet in een mistige vorm en vermengd met de luchtstroom die door de ventilator wordt geblazen.

Het mengsel van lucht en brandstof dat de brander binnenkomt, leidt tot het ontstekingsproces.

Het belangrijkste kenmerk van de efficiënte werking van de apparatuur is de kracht ervan. Om te begrijpen welk vermogen u een ketel nodig heeft om een comfortabel microklimaat te creëren, moet u een reeks thermische technische berekeningen uitvoeren.

Factoren waarmee rekening wordt gehouden bij het berekenen van het vermogen van de installatie:

- het gebied van de verwarmde ruimte;

- het aantal deuren en ramen in de kamer;

- muren en hun dikte;

- vloer dikte;

- de aanwezigheid van thermische isolatie.

Daarnaast is het aantal mensen dat leeft ook van belang bij het berekenen van het benodigde vermogen. Het is beter om dergelijke berekeningen toe te vertrouwen aan professionals in het bedrijf waar u de apparatuur hebt besteld.

Thuis kunt u alleen de geschatte waarde van de parameter bepalen. Gemiddeld moet u voor een huis met een plafondhoogte van niet meer dan 3 m een apparaat kopen in overeenstemming met 1 kW vermogen voor elke 10 m 2 oppervlakte.

Werkingsschema van een gasbrander

Brandstof opslagtank

Nu het meest interessant. Voor een ketel op vloeibare brandstof is een container voor het opslaan van brandstof nodig, en ik schreef dit iets hoger toe aan de tekortkomingen.

Bovenstaande berekeningen geven aan dat de capaciteit nodig is voor enkele tonnen. U hoeft hier niets uit te vinden en het is beter om een kant-en-klare container te kopen met alle ingebouwde apparatuur: een vlotter, een dampuitlaat, een aftapkraan, een brandstofinlaatkit, een pijpleiding voor brandstofafvoer naar de brander, enz.

Het materiaal voor containers is staal, polyethyleen, glasvezel.

Voor het plaatsen van de tank zijn werfvoorbereiding, een funderingsput, betonning en heel wat speciaal werk vereist. Dit moet worden begrepen en hoogstwaarschijnlijk zult u specialisten moeten inhuren.

Hoeveel brandstof is er nodig voor het seizoen?

Een van de belangrijkste vragen om te beslissen is hoeveel brandstof u nodig heeft voor het seizoen. Laten we tellen.

Vereenvoudigd wordt aangenomen dat:

- Met 1 liter dieselbrandstof verwarm je een ruimte tot 100 meter lang een uur lang.

- Het ketelverbruik wordt berekend als het vermogen van de gebruikte brander vermenigvuldigd met 0,1.

- En zoals altijd zal 1 kW van de ketel 10 vierkante meter verwarmen. meter van het huis.

Laten we een benaderende berekening maken, van het woordvoorbeeld.

Een logische vraag rijst: Waarom, in vergelijking met de berekening volgens het paspoort (hierboven), gaf deze berekening hierboven totaal andere resultaten en waar is de juiste berekening?

Antwoord: Fout in 72 liter per dag. Geen enkele dieselketel werkt 24 uur per dag.

Zoals ik al zei, hebben dieselketels een zeer serieuze automatisering. Boiler 2/3 dagen, staat uit, niet aan. Daarom moet de berekening niet 24 uur werk omvatten, maar 8 uur. Dat wil zeggen, brandstof voor het seizoen is niet 10449 liter, maar 3483 liter.

Bovendien hebben moderne ketels technologische trucs die ook het brandstofverbruik verminderen, zoals meertrapsbranders, turbocirculatiebranders.

Nog een moment. De berekening aan het begin van het artikel is gebaseerd op de paspoortgegevens van de ketels, die zijn samengesteld met inachtneming van de kwaliteit van de brandstof van het land van de fabrikant. Ook wordt het in het paspoort aangegeven ketelverbruik enigszins onderschat, omdat het een perfecte isolatie van het huis impliceert, de buitentemperatuur min 10-15˚C is en wordt gegeven aan een reeds opgewarmd huis (warmte-onderhoudsmodus).

Daarom zal de juiste berekening van het brandstofverbruik voor het stookseizoen ergens in het midden liggen tussen 1957,5 liter volgens het paspoort en 3483 lire volgens de berekening. Weet je nog dat ik dacht dat het huis 300 meter verderop was.

Ontsteking van de kachel

Bij het aansteken van de kachel tijdens de mijnbouw, is het noodzakelijk om de schoorsteen en de onderste container elke keer te inspecteren op de aanwezigheid van water erin. Als het er niet is, kunt u olie bijvullen (meestal ongeveer 2-3 liter). Het is noodzakelijk om de ontsteking uit te voeren met een verlichte pit, die door het gat in de container wordt geduwd. De olie bereikt gewoonlijk de bedrijfstemperatuur in niet meer dan 5 minuten, maar er zijn gevallen waarin de temperatuur sneller wordt bereikt.

Om dit proces te versnellen, kunt u ongeveer 100 ml kerosine aan de gebruikte olie toevoegen. Het gat in de onderste container moet letterlijk een paar centimeter open blijven en later, door de klep te verschuiven of te verplaatsen, kunt u het verbrandingsproces regelen.

1. Ketelbouw

2.1.1. Categorie van de stookruimte voor explosie en brand

brandgevaar wordt bepaald conform de "Lijst van panden en gebouwen

energiefaciliteiten van het Ministerie van Energie van de USSR met aanduiding van categorieën voor explosie en brand

en brandgevaar.

2.1.2. De stookruimten moeten een natuurlijke of

geforceerde ventilatie en verlichting die voldoen aan de eisen van de "Sanitaire

normen voor het ontwerp van industriële ondernemingen.

2.1.3. (Uitgesloten. Rev. No. 2)

2.1.4. De muren in de productieruimte moeten

glad en geverfd met waterdichte verf in lichte kleuren.

2.1.5. De vloer van de stookruimte bij het servicemerk en

hieronder moet een gemakkelijk te reinigen coating hebben.

Het werkingsprincipe van de ketel:

De ketel bestaat uit twee metalen containers die door een leiding met elkaar zijn verbonden. In het bovenste gedeelte is een schoorsteen geïnstalleerd, waarvan de lengte minimaal een meter moet zijn. De onderste container is ontworpen voor het vullen van mijnbouw, waarbij de bovenste olielaag wordt verwarmd en in oliedamp verandert. De stoom stijgt op, gaat in de geperforeerde buis, vermengt zich met lucht, bereikt de bovenste tank en verbrandt. Verbrandingsproducten gaan via de schoorsteen naar buiten; zo verwarmt de ketel de kamer, maar stoot hij geen giftig afval uit.

Verwarmingsketels voor afgewerkte olie

Een ketel zonder watercircuit kan een garage van ongeveer 40 vierkante meter vrij verwarmen. m. Wat betreft producten met een watercircuit, hiermee kunt u zelfs bij strenge vorst een comfortabele temperatuur handhaven in vrij grote ruimtes. Bovendien is het brandstofverbruik van 0,5 tot 1 liter per uur, wat het mogelijk maakt om aanzienlijk te besparen op energiebronnen.

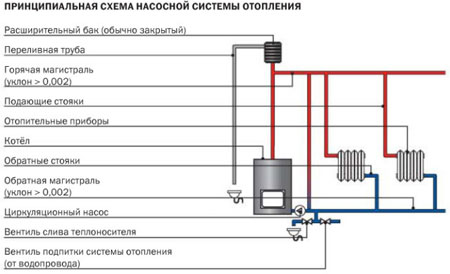

Pomp verwarmingssysteem

Pomp verwarmingssysteem. Circulatiepomp

De mijnketel kan worden gemaakt met één circuit of met twee circuits, afhankelijk van de behoeften van de eigenaar. Als u de koelvloeistof alleen voor verwarming gebruikt, heeft u een eenkringsketel nodig.Met de tweede optie kunt u de kamer verwarmen en warm water krijgen voor huishoudelijke doeleinden, hiervoor is er een ingebouwde warmtewisselaar in de bovenste tank.

Video - Een variant van de oven om te testen voordat de watermantel wordt aangesloten

Het werkingsprincipe van een dergelijke ketel is ook vrij eenvoudig: vanuit de voorraadtank levert de pomp uitlaatgassen naar de verdampingskamer, waar deze opwarmt en in stoom verandert. De stoom stijgt op in de verbrandingskamer, vermengt zich met lucht en verwarmt het water in het circuit. Warm water komt in leidingen en batterijen, verwarmt de kamer en keert terug naar de ketel.

Zoals de praktijk laat zien, is een afgewerkte olieketel een efficiënt verwarmingsapparaat, dat ook betaalbaar is

Zoals de praktijk laat zien, is een afgewerkte olieketel een efficiënt verwarmingsapparaat, dat ook betaalbaar is

Zoals de praktijk laat zien, is een afgewerkte olieketel een efficiënt verwarmingsapparaat, dat ook betaalbaar is

Conclusies over verbruiksberekening 1

Op basis van de gegeven brandstofverbruiksgegevens is het mogelijk om de verwarmingskosten voor het seizoen in te schatten.

- We nemen het stookseizoen van 6 maanden of 180 dagen.

- Voor een woning van 300 meter is een ketel van 30 kW nodig (1 kW per 10 meter).

- We selecteren een ketel uit de bovenstaande lijst met 34,9 kW, die gemiddeld 12 liter dieselbrandstof per dag verbruikt. (10,0-14,5 l).

- Het maximale brandstofverbruik voor 180 dagen is 180 × 14,5 = 2610 liter.

- We begrijpen dat er het hele seizoen niemand maximaal zal verdrinken. We gaan ervan uit dat gedurende 90 dagen van het stookseizoen de ketel op 100% werkt en 90 dagen op 50%.

- We krijgen: 90 × 14,5 + 90 × 14,5 / 2 = 1305 + 652,5 = 1957,5 liter.

- Dieselbrandstof 1957,5 liter kosten (detailhandel bij 38 roebel) 74385 roebel (1240 roebel per maand).

In het artikel "Vereenvoudigde berekening van het verwarmingssysteem" liet ik de berekening van het vermogen van de verwarmingsketel zien. Hieronder is nog een berekening die verschillende resultaten zal laten zien.