I. Vernet polyethyleen

De dringende noodzaak om polyethyleen bij hogere temperaturen en drukken te gebruiken (voor verwarming en warmwatersystemen) heeft geleid tot de ontwikkeling van methoden voor het produceren van polyethyleen met een hoog molecuulgewicht. Dit werd bereikt door de vorming van extra polymeerverknopingen onder hoge druk. Dit proces wordt cross-linking genoemd en het op deze manier verkregen polyethyleen is cross-linked polyethyleen (of PEX).

Onder verknoping van polyethyleen wordt verstaan het proces van het verbinden van moleculaire eenheden tot een driedimensionaal netwerk met grote mazen door de vorming van verknopingen.

Bij verknoping in moleculaire ketens die koolstof- en waterstofatomen bevatten, worden onder invloed van bepaalde factoren individuele waterstofatomen losgescheurd van de schakels van polyethyleenmoleculen. De gevormde vrije binding wordt gebruikt om de kettingen met elkaar te verbinden.

De vraag naar PEX-buizen heeft geleid tot de ontwikkeling van verschillende technologieën voor de productie ervan, die natuurlijk de consumenteneigenschappen van het eindproduct aanzienlijk beïnvloeden.

Om te beginnen merken we de onderscheidende kenmerken op die aanwezig zijn in alle soorten PEX:

- verhoogde weerstand tegen temperatuur en druk;

- moleculair geheugen of het vermogen om vorm te herstellen na overmatig buigen of bevriezen van het systeem;

- weerstand tegen de vorming van "langzame" en "snelle" scheuren, d.w.z. het vermogen van het materiaal om de elasticiteit en andere eigenschappen lange tijd te behouden - de levensduur van het systeem.

Er zijn drie manieren om PEX-buizen industrieel te vervaardigen:

- peroxide of PEX-A

- silaan of PEX-B

- straling of PEX-C

PEX-C: verknoping (door harde röntgenstralen) is niet uniform in dikte. Aan het buitenoppervlak wordt het grootste proces van verknoping van moleculen waargenomen. De binnenste heeft de laagste. Het gemiddelde percentage verknoping is 78%.

PEX-B: het verknopingsproces (chemische methode met silaan) verloopt van twee oppervlakken - buiten en binnen diep in de buiswand. In dit geval vertonen beide oppervlakken een hoog percentage vernetting, met het kleinste percentage in het midden van de buisdikte. Het gemiddelde percentage verknoping is ongeveer 75%.

PEX-A: de eigenaardigheden van deze chemische methode zijn dat polyethyleen en de verknopingsinitiator - peroxide voorlopig gelijkmatig worden gemengd. Verknoping wordt uitgevoerd onder hoge druk in gesmolten toestand. Met deze methode wordt een hoog percentage vernetting bereikt, gemiddeld 85%.

PEX-B- en PEX-C-leidingen worden gebruikt voor verwarming en warmwatervoorziening, maar vanwege de ongebruikelijke structuur van het materiaal hebben ze een aantal beperkingen in verband met de plasticiteit en duurzame sterkte van dit materiaal.

PEX-A buizen hebben optimale sterkte en thermische eigenschappen. Een hoog percentage vernetting zorgt voor de noodzakelijke eigenschappen voor gebruik in verwarmings- en warmwatersystemen.

Direct over de markten

Het is geen geheim dat er veel goedkope imitaties van betrouwbare merken op de markt zijn. Ze zijn niet bestand tegen temperatuur- en druktests, treksterktetests en komen niet overeen met de kenmerken van de aangegeven grondstoffen. In de regel zijn dit vervalsingen uit Zuidoost-Azië, gemaakt met besparingen op grondstoffen en technologie, zonder enige controle. Daarom ontvangt de klant niemand weet wat, en kan hij zijn verliezen niet compenseren. De huidige situatie is zeer zorgwekkend vanwege de aanwezigheid van een groot aantal "specialisten" die in de bouwmarkten werken, leidingen opkopen en de installatie voor particuliere klanten met hun eigen handen doen. Ze werken met polymeerbuizen en weten heel goed waar ze mee te maken hebben (vooral metaal-kunststof buizen), ze weten van delaminaties en lekkages.

III. Metaal-polymeer metaal-kunststof buizen.

De eerste laag is cross-linked polyethyleen (PEX).Moderne metalen-kunststof buizen (PEX-al-PEX) bestaan uit vijf lagen die elk de kwaliteit, betrouwbaarheid en duurzaamheid van de buis als geheel beïnvloeden.

Aan het begin van dit gedeelte van de site worden korte kenmerken van PEX gepresenteerd. In de regel probeert de fabrikant de meest optimale prijs-kwaliteitverhouding te kiezen.

De tweede en vierde laag is de lijmsamenstelling.

Zoals bekend is, is de lineaire thermische uitzettingscoëfficiënt voor polyethyleen en aluminium anders, en tijdens bedrijf zetten verschillende lagen van de buis anders uit, wat leidt tot aanzienlijke spanningen in de structuur, wat kan leiden tot schending van de integriteit en daaropvolgende vernietiging van de pijp. Dit is een van de belangrijkste nadelen van metaal-kunststof buizen, die fabrikanten proberen te minimaliseren door de kleefstofsamenstelling te verbeteren die wordt gebruikt om aluminium aan het polymeer te binden.

Het probleem van de stevigheid van de "polymeer-aluminium" verbinding wordt alleen opgelost voor buizen, bij de productie waarvan een speciale hoogwaardige lijmsamenstelling wordt gebruikt om de lagen te fixeren.

De derde laag is aluminiumfolie.

Tot op heden worden drie hoofdmethoden voor het lassen van de aluminiumlaag gebruikt: bij het kiezen van buizen moet speciale aandacht worden besteed aan zowel de aluminiumlaag zelf als de lasmethode. Fabrikanten van metaal-polymeer buizen gebruiken zowel puur aluminium als betrouwbaarder gelegeerd

Het lassen van de aluminiumlaag met een overlap (Fig. 1, a) wordt uitgevoerd met een ultrasoon pistool dat spot "cauterisatie" van de lagen uitvoert. Deze methode heeft een aantal belangrijke nadelen: de eerste is de afwezigheid van een continue las en daardoor een hoogwaardige verbinding; de tweede - de randen van de aluminiumfolie, wanneer de temperatuur en druk veranderen, beginnen te bewegen en breken het polyethyleen en de kleeflaag, waardoor de integriteit van de buis wordt geschonden.

Lassen met een wolfraamstaaf in een inert gas (Fig. 1,b) is betrouwbaarder, maar deze methode leidt tot een dunner worden van de aluminiumlaag op de lasplaats, een schending van de eigenschappen en sterkte-eigenschappen van aluminium op de lasplaats . De modernste en meest betrouwbare is laserstuiklassen (Fig. 1, c): de aluminiumlaag op de lasplaats wordt niet dunner en de fysische en chemische eigenschappen ervan worden niet geschonden.

De betrouwbaarheid van het lassen is van groot belang bij het uitzetten van de buis, bijvoorbeeld door bevriezing van water erin, een toename van temperatuur en druk, het uitrekken van de buis met een gereedschap (in het geval van verbindingen met een beweegbare huls). Het gevolg van de uitzetting is het verschuiven van de polyethyleen- en aluminiumlagen, beschadiging van de lijmlaag en het risico op het scheuren van de naad van de aluminiumfolie. In tegenstelling tot beweegbare mofverbindingen zijn persfittingen sneller, minder omslachtig, goedkoper en beschadigen ze de leiding niet.

De vijfde laag is vernet polyethyleen (PEX).

Als buitenlaag die beschermende functies vervult, wordt samen met PEX recentelijk vaak hogedichtheidspolyethyleen REND gebruikt.

Speciale aandacht moet worden besteed aan veelbelovende metaal-polymeer buizen gemaakt van hittebestendig polyethyleen PE-RT/AL/PE. Een kenmerk van deze buizen is een verhoogd aantal bindende koolstofatomen (tot 6) in vergelijking met PEX-buizen

Metaal-polymeer buizen gemaakt van hittebestendig polyethyleen zijn geschikt voor zowel radiator- of vloerverwarming, sneeuwsmeltsystemen, evenals voor koud- en warmwatervoorziening.

Montagetechniek

Installatie van buizen gemaakt van vernet polyethyleen wordt uitgevoerd door middel van gevormde fittingen - metalen verbindingselementen. In tegenstelling tot andere kunststofproducten, die op een vergelijkbare manier zijn verbonden, zorgt de elasticiteit van PEX voor maximale dichtheid van de verbindingen en zorgt de lage lineaire uitzettingscoëfficiënt ervoor dat de pijpleiding tijdens bedrijf niet lekt.

Er zijn twee aansluitmogelijkheden:

- knelfittingen - fixatie vindt plaats door krimpen met een moer over de expansiefitting.Het benodigde gereedschap is een moersleutel;

- persfittingen - het segment wordt geperst met een speciale huls, voor de installatie waarvan handmatige perstang of een hydraulisch gereedschap vereist is.

De verbinding van PEX-buizen met knelfittingen wordt uitgevoerd volgens het volgende algoritme:

- Het product wordt op maat gesneden en ontbraamd.

- Op de buis zijn een knelmoer en een splitring geïnstalleerd, die op een afstand van 1 cm van de rand wordt bevestigd.

- De buis wordt op de fittingnippel geschoven.

- Met behulp van een gereedschap - een sleutel, wordt de buis gekrompen door de moer op de fitting aan te draaien.

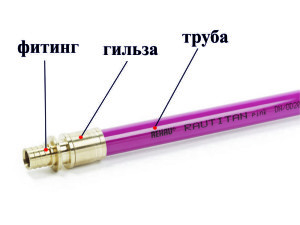

PEX buis en persfitting

Techniek voor het verbinden van buizen van vernet polyethyleen met persfittingen:

- De buis wordt in blanco's van de vereiste lengte gesneden, ontdaan van bramen.

- Twee segmenten worden in de persfitting geplaatst totdat deze stopt.

- Met behulp van een perstang wordt de metalen rand van de fitting ingedrukt totdat de handen van de tang bij elkaar komen.

Er zijn ook conventionele polyethyleen fittingen ontworpen om te solderen. Voor een dergelijke installatie heb je een gereedschap nodig voor het solderen van buizen, een goedkope Chinese soldeerbout kost ongeveer 2-3 duizend roebel. Het gereedschap wordt geleverd met hoofdbanden voor verschillende diameters (16, 20 mm, enz.).

De soldeervolgorde is als volgt:

- De buis wordt gesneden en ontbraamd.

- De soldeerbout wordt verwarmd tot bedrijfstemperatuur.

- Een pijp en een fitting worden op de mondstukken van een verwarmde soldeerbout gemonteerd, waar ze 5-10 seconden worden vastgehouden, waarna de elementen worden verwijderd en samengevoegd. Het duurt 16-30 seconden om de buis en fitting samen te knijpen.

II. Polypropyleen

Polypropyleen wordt verkregen door polymerisatie van propyleen.

Zijn variëteiten:

- homopolymeer (PP-C);

- blokcopolymeer (PP-B);

- willekeurig copolymeer (PP-RC).

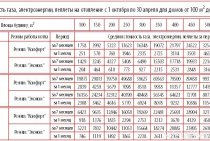

Vergelijkende kenmerken van pijpleidingen gemaakt van vernet polyethyleen (PEX) en polypropyleen (PP):

|

Deze figuur toont de "toegestane omtrekspanning versus levensduur" voor vernet polyethyleen (PEX) en polypropyleen (PP-C) bij een bedrijfstemperatuur van 95°C. Men kan zien dat de snelheid waarmee de sterkte afneemt bij toenemende temperatuur en buizen gemaakt van polypropyleen veel groter is dan die van verknoopt polyethyleen.

Laten we PEX en PP-RC verder vergelijken, waarbij we in beide gevallen buizen van het type PN20 nemen (type PN40 betekent bijvoorbeeld per definitie dat deze buis 50 jaar bestand is tegen een druk van 40 atm. bij 20°C) met verschillende buitendiameters van 20 en 110 mm en vergelijk de wanddiktes:

|

Laten we nu de toegestane werkdrukken voor PN20-leidingen bij verschillende temperaturen vergelijken, maar onder één algemene voorwaarde - een levensduur van 50 jaar:

|

Uit deze vergelijking blijkt dat PEX-buizen bestand zijn tegen hogere drukken bij hoge temperaturen dan PP-RC-buizen.

Installatie van polypropyleen buizen in omstandigheden van kanaalloze plaatsing wordt uitgevoerd in rechte secties die speciale technologieën voor verbinding vereisen (lassen, solderen, lijmen), in tegenstelling tot PEX-buizen (verbindingsmethoden - compressiedraad of huls, bieden altijd eenvoud en betrouwbaarheid, omdat PEX pijpen hebben een moleculair geheugen). Sterke spanningen die optreden in PP-buizen vereisen de installatie van compenserende apparaten. PEX-pijpleidingen hebben al deze tekortkomingen, omdat het flexibele en zelfcompenserende routes zijn, waarvan de installatie wordt uitgevoerd met behulp van baaien. Het vervangen van stalen buizen door PEX in stedelijke omstandigheden wint het van vervangen door propyleen, omdat. in dit geval is een bijzonder virtuoze routebepaling vereist, waarbij de bestaande structuur van andere communicatie ongewijzigd blijft.