Pyrolyseproducten van steenkool

Dus helemaal aan het begin van ons artikel vermeldden we dat je door pyrolyse uit steenkool de volgende soorten producten kunt krijgen:

- Stevig

- Vloeistof

- gasvormig

Overweeg nu elk type pyrolyseproducten in meer detail.

Tijdens de pyrolyse van steenkool wordt vaste cokes verkregen, die tegenwoordig voornamelijk wordt gebruikt in industrieën als ferro- en non-ferrometallurgie. Cokes is een perfectere vaste brandstof dan steenkool, en daarom wordt het gebruikt voor het smelten van metalen.

Hoewel cokes het belangrijkste product is van de pyrolyse van steenkool, is het verre van het meest waardevolle dat uit deze natuurlijke hulpbron kan worden gewonnen. Een bijproduct van dit proces is een gas-dampmengsel, dat veel chemische verbindingen bevat. Dit mengsel wordt door condensatie gescheiden in een vloeibare en een gasvormige component, waaruit op hun beurt meer dan 250 chemische verbindingen kunnen worden verkregen.

Het belangrijkste vloeibare product van steenkoolpyrolyse is koolteer, een zwart vloeibaar product dat een complex mengsel van organische verbindingen is. Uit koolteer, door verdere verwerking, stoffen zoals:

- fenolen

- naftaleen

- antraceen

- Verschillende heterocyclische verbindingen

- Technische oliën

- synthetische brandstof

Het is echter vermeldenswaard dat oliën en vloeibare brandstoffen die worden verkregen door pyrolyse van steenkool, ongeschikt zijn voor gebruik in verbrandingsmotoren, omdat ze veel onzuiverheden in hun samenstelling bevatten. Om deze reden hebben deze pyrolyseproducten extra zuivering nodig voor verder gebruik. En dit verhoogt de kosten van deze pyrolyseproducten aanzienlijk, waardoor hun productie niet erg winstgevend is.

Het gasvormige product van steenkoolpyrolyse is het zogenaamde pyrolysegas, een mengsel van brandbare gassen en verschillende chemische verbindingen. In veel landen van de wereld wordt pyrolysegas momenteel gebruikt als alternatieve energiebron, voornamelijk thermisch.

Als deze technologie vrij nieuw voor ons is, dan is pyrolysegas in sommige Europese landen al lang een bekende brandstof. Bovendien kunnen pyrolysegas, evenals koolteer, ook worden gebruikt om verschillende chemische verbindingen te verkrijgen. Dus uit dit gas worden benzeen, fenol en andere stoffen geïsoleerd.

- Artikel opmerkingen

De inhoud van het tweede blok

Apparatuur voor de productie van

De basis van het productieproces voor de productie van houtskool zijn de volgende mechanismen:

- Hydraulische houtsplijter.

- Kettingzagen.

- Schubben.

- Houtskool oven.

- Elektriciteit generator.

Voor de constructie van de oven moet een open en vlakke ruimte worden uitgerust, de oven zelf moet van hoge kwaliteit zijn, zodat zuurstofpenetratie onmogelijk is. Anders wordt een deel van de grondstof niet verwerkt, maar verbrand.

Video: houtskooloven.

Een goede oven is zo ontworpen dat de gassen die tijdens oxidatie ontstaan, de oven in worden gevoerd, daar worden verbrand en naar de gewenste temperatuur worden gestuurd. Dergelijke energiebesparingen zijn milieuvriendelijk en economisch.

Er is ook apparatuur waarin het mogelijk is om slechts één container te gebruiken. In dit geval wordt de continuïteit van de technologische productie van houtskool verstoord en ontstaat er stilstand. Deze situatie wordt opgelost door de aanwezigheid van verwijderbare containers waarin u afzonderlijk brandhout kunt drogen, oxideren en laten uitbranden.

De moderne technologieën die worden gebruikt om houtskool te maken, zijn afvalvrij, milieuvriendelijk en ergonomisch. De apparatuur heeft geen extra en specifieke zorg nodig.In de productie zijn in de regel 3 personen verantwoordelijk voor de continuïteit van het proces en het automatisch afstellen van machines.

Apparatuur verschilt in zijn variabiliteit, maar ze kunnen worden gegroepeerd in 3 hoofdtypen:

- Mobiele installaties;

- Stationaire mechanismen;

- Hulpapparatuur.

De eerste en tweede groep apparatuur verschillen in de aanwezigheid en afwezigheid van de mogelijkheid voor overdracht. Bovendien hebben sommige soorten apparatuur een enkele functie voor drogen en pyrolyse.

Houtskoolovens hebben een gewicht van 6 tot 80 ton. Wanneer u mobiele apparatuur kiest, moet u kleine modellen nemen waarmee u hun locatie kunt wijzigen. De keuze in hun voordeel is te wijten aan het ontbreken van de mogelijkheid om verbruiksartikelen systematisch aan een specifieke locatie te leveren. Mobiele installaties bestaan uit modules, zijn snel op- en afgebouwd. Ze kunnen worden geplaatst zonder extra luifels en beschermende kamers te creëren.

Stationaire installaties daarentegen vereisen de toewijzing van een aparte aangepaste ruimte, die gelijktijdig kan worden gebruikt als opslag van afgewerkte producten.

Installatie van apparatuur moet worden uitgevoerd door specialisten en voldoen aan de bepalingen van GOST. Alle installaties moeten voldoen aan de eisen van veiligheid en milieuvriendelijkheid, aangezien afval en koolstofresten in de ovens worden verbrand.

Hulpapparatuur is wenselijk voor aanschaf, omdat dit de kosten aanzienlijk verlaagt, voornamelijk van tijdelijke aard. Dergelijke mechanismen omvatten gewicht en verpakking batcher, separator.

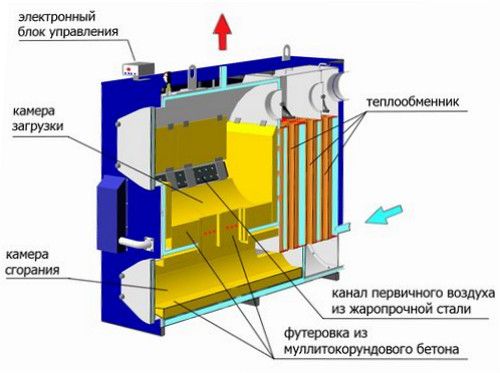

Voor- en nadelen van pyrolyseketels

In gasgenererende ketels wordt brandstof het meest efficiënt gebruikt, omdat deze bijna volledig opbrandt. Hierdoor krijgt u niet alleen meer warmte, maar vermindert u ook de uitstoot van schadelijke stoffen in de atmosfeer.

Soms worden dergelijke ketels gebruikt om productieafval met minimale luchtvervuiling af te voeren. Bovendien wordt de hoeveelheid as verminderd, wat de reinigingsfrequentie vermindert (bij gebruik van brandhout - ongeveer één keer per week).

Bij directe verbranding van vaste brandstof is het vrij moeilijk om de verwarming van het koelmiddel te regelen. Bij lang brandende pyrolyseketels is dit mogelijk door de regeling van de luchttoevoer.

De grootte van het gebruikte brandhout kan behoorlijk groot zijn, u kunt niet-gehakt brandhout gebruiken. Moderne modellen zijn uitgerust met elektronische apparatuur die de controle van het verwarmingsproces eenvoudiger en handiger maakt.

De nadelen zijn de hoge kosten van apparatuur en hoge eisen aan de kwaliteit van grondstoffen. Besparingen op brandstof zullen in de loop van de tijd de kosten van apparatuur terugbetalen. Als brandstof wordt aanbevolen om brandhout te gebruiken dat 12 maanden gedroogd is, met een vochtgehalte van 12-20%.

Anders werkt de ketel niet met het aangegeven vermogen en gaat hij ook uit als de luchttoevoer wordt verminderd. Als de koelvloeistoftemperatuur in de retourleiding laag is, zal de temperatuur in de primaire kamer dalen, waardoor de brandstof naar buiten kan gaan.

Om dit te voorkomen wordt soms een speciale bypassleiding gemonteerd. Tegelijkertijd wordt het ontwerp van het verwarmingssysteem gecompliceerder en nemen de installatiekosten toe.

Geforceerde tractie gebruiken

Voor een goede werking van de langbrandende pyrolyseketel is een toevoer van primaire en secundaire lucht vereist. Geforceerde trek wordt verzorgd door een ventilator of rookafzuiger, die op stroomvoorziening werkt.

Dit maakt het mogelijk:

- snel de temperatuur in de verbrandingskamer en het verwarmingssysteem als geheel verhogen;

- de start van het pyrolyseproces versnellen;

- verleng de werking van de ketel op één lading brandstof;

- automatisch de temperatuur van de koelvloeistof handhaven.

Het enige negatieve is de behoefte aan een constante stroomtoevoer. Bij afwezigheid wordt de werking van het verwarmingssysteem opgeschort.De uitweg uit de situatie kan het gebruik van een natuurlijke trekketel zijn, waarvoor geen elektrische aansluiting nodig is.

Voor een volledige werking is een goed ontworpen en gemonteerde schoorsteen vereist. Deze ketels moeten vaker worden schoongemaakt. Door de afwezigheid van elektronica wordt de kans op storingen geminimaliseerd. Het rendement van dergelijke ketels is echter lager, wat wordt gecompenseerd door lagere kosten.

Het gebruik van pyrolyseketels voor vaste brandstoffen is een van de meest effectieve manieren om autonome verwarming te organiseren. Met moderne elektronische apparatuur die het werkproces regelt, kunt u het verwarmingsproces automatiseren.

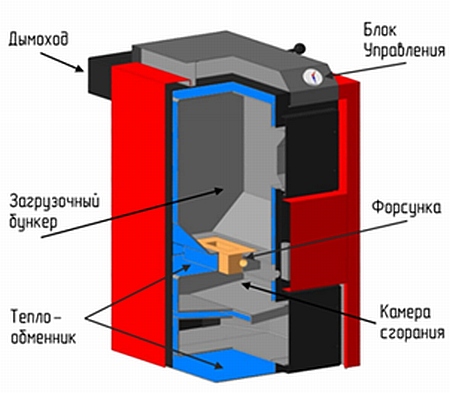

Het gebrek aan gas of onvoldoende vermogen van elektrische netwerken dwingt huiseigenaren om het probleem van de winterverwarming op te lossen met behulp van apparatuur voor vaste brandstoffen. Onder deze eenheden vallen langbrandende pyrolyseketels op als een aparte groep (de tweede veel voorkomende, niet helemaal juiste naam is echter gasgenererende ketels). De reden hiervoor is hun hoge efficiëntie - tot 85% en een groot vermogensbereik van het apparaat - van 30 tot 100%.

Hoe een ketel te verwarmen met pyrolyse-verbranding met kolen

- Ontsteking van een pyrolyseketel op steenkool - met een volledig open klep wordt steenkool ontstoken. Het is verboden om kerosine, benzine en andere verbindingen te gebruiken waarmee u de vlam snel kunt ontsteken. Voor de ontsteking wordt een kleine hoeveelheid droog brandhout gebruikt.

- De ketel overschakelen naar de pyrolyse-modus - na 15-20 minuten stoken wordt de demper afgedekt en overgeschakeld naar de pyrolyse-modus. Vanuit één bladwijzer blijft de ketel tot meerdere dagen doorwerken.

Welke steenkool is beter voor pyrolyseketels?

hoge temperatuur

Het ontwerp voorziet in een bovenlader van dikwandig staal of gietijzer. Ondanks veranderingen in de interne structuur, is het noodzakelijk om de pyrolyseketel uitsluitend te verwarmen met steenkool, waarvan de kwaliteit wordt aangegeven in de technische documentatie.

Voor de grootte van de breuk gelden aparte eisen. Het is beter om automatische ketels te verwarmen met fijne kolen van 0,5-2 cm, dit komt door de eigenaardigheid van de brandstoftoevoer van de vijzel.

- Antraciet - op antracietkolen werken de meeste moderne modellen van verwarmingsapparatuur. Steenkool heeft goede calorische eigenschappen en een klein asresidu.

- Steenkool - het gebruik van steenkool in pyrolyseketels is ook gerechtvaardigd. Dit type brandstof is de standaard voor het berekenen van de calorische waarde.

- Bruinkool - heeft een hoog asgehalte, waardoor het uitbranden van het rooster vaak wordt waargenomen. Het is alleen mogelijk om bruinkool in een pyrolyseketel te gebruiken als er een luchtvoorverwarmingssysteem is voordat het in de oven wordt gevoerd. Het gebruik van asrijke en natte rotssoorten is verboden.

- Langvlamkolen - geleverd in plakken en grote fracties. Het dankt zijn naam aan het vermogen om te branden met een lange vlam, zoals hout. Tegelijkertijd is de brandtijd van kolen met lange vlam ongeveer 2-2,5 keer langer dan die van brandhout.

- Steenkoolbriketten worden gemaakt van steenkoolafval door middel van persen en cementeren. Briketten ontbranden snel en hebben goede calorische eigenschappen. Als voordelen onderscheiden ze ook de bijna volledige afwezigheid van asresten en slakken.

optimale typen

Verbruik van kolen in de pyrolyseketel

omgevingharde vorstwarme winter

Berekeningen worden als volgt uitgevoerd:

- Bereken het verwarmde gebied - hiervoor wordt de lengte van het huis vermenigvuldigd met de breedte.

- Bereken het benodigde ketelvermogen met de formule 1 kW = 10 m².

- Bereken de kosten van de verwarmde ruimte. De gemiddelde kosten voor het stookseizoen bedragen 550 kg voor elke 10 kW van de ketel of 100 m².

- De resulterende waarde wordt vermenigvuldigd met het aantal maanden van het stookseizoen.

Fabrikanten geven in de technische documentatie aan hoe lang de ketel zal werken op één tabblad steenkool, vermelden alle soorten brandstof die zijn toegestaan voor gebruik, het geschatte verbruik en andere kenmerken.

Een merk kiezen van een fabrikant van pyrolyse-steenkoolapparatuur

binnenlandse markt

- Verwarming pyrolyse kolengestookte ketels van Russische productie - vervaardigde producten zijn aangepast aan huishoudelijke bedrijfsomstandigheden, pretentieloos voor de brandstofkwaliteit. De meest populaire modellen zijn Trajan, Geyser, Divo.

- Soorten geïmporteerde pyrolyseketels voor kolen - warmtegeneratoren vervaardigd in de EU-landen zijn gemaakt van staal of gietijzer. Een gecombineerd ontwerp is toegestaan, wanneer gietijzeren roosters worden gebruikt in combinatie met een stalen warmtewisselaar.De producten onderscheiden zich door een hoge betrouwbaarheid, volledige automatisering van het verbrandingsproces en een lange levensduur. De line-up van bedrijven is populair: Buderus, Atmos, etc.

Russische ketels

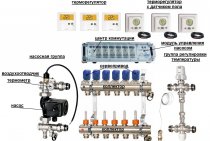

Hoe kies je een pyrolyseketel?

De markt biedt de koper een ruime keuze. De meeste eenheden zijn de oprichting van Tsjechische fabrikanten, maar Duitse vertegenwoordigers hebben de leiding. Bijna alle modellen hebben elektriciteit nodig, ze kunnen werken op kolen, hout of worden gecombineerd.

Let bij het kiezen op:

- eenheid vermogen;

- extern ontwerp;

- het aantal kringen.

Bij het kopen van een dergelijke kachel, is het noodzakelijk om het vermogen correct te kiezen, zodat er voldoende warmte voor de kamer is. De benchmark is als volgt: 1 kW pyrolyseketelvermogen is nodig om 10 vierkante meter te verwarmen. m van het pand. Hierbij wordt rekening gehouden met het feit dat de woning goed geïsoleerd is, de hoogte van de muren niet meer dan 3 meter bedraagt. Als warmteverliezen aan huis mogelijk zijn, is de koper niet zeker van de betrouwbaarheid van het gebouw, dan wordt er geen rekening gehouden met 1 kW, maar met 1,3 kW. Bijvoorbeeld voor een kamer van 30 m². m hebben een pyrolyse-eenheid nodig met een vermogen van minimaal 3,9 kW (1,3 kW * 30 m² / 10 = 3,9 kW).

Pyrolyseketels zijn technologische apparaten, ze hebben een groot aantal elektronica en een verscheidenheid aan instellingen, de duurdere hebben een bedieningspaneel en een keramische oven, waarmee je lang warm kunt blijven, goede technische eigenschappen. Ook vind je er nieuwere modellen: een pyrolyseketel in een gietijzeren kast (Duitse fabrikant Dakon).

Er zijn modellen die nog kunnen functioneren zonder elektriciteit. Dit zijn OROR-ketels (Tsjechisch). De essentie van hun werk is als volgt: de vorming van gassen vindt plaats tijdens de pyrolyse van brandstof, hun pad gaat door een brander van het diffusietype, waar ze naar de verbrandingskamer worden geleid.

Verbranding vindt plaats door de secundaire lucht. Secundaire lucht wordt niet versterkt door de ventilator en wordt niet naar de verbrandingskamer geleid, in tegenstelling tot de meeste modellen wordt deze tijdens de beweging van gassen in de kamer gezogen. Dit wordt mogelijk gemaakt door een speciale poreuze buis. Door het openen van de secundaire en primaire luchtkleppen wordt het ketelvermogen geregeld. Dergelijke modellen werken volledig autonoom, garanderen een efficiëntie van 89%.

Autonome verwarmingssystemen zijn vooral relevant als er geen mogelijkheid is om op de hoofdwarmtevoorziening aan te sluiten. Een van de moderne typen van dergelijke systemen zijn pyrolyseketels voor vaste brandstoffen met een lange brandduur.

Een verscheidenheid aan modellen die te koop zijn, verschillen in vermogen, uitrusting en prijs. Dergelijke ketels hebben een hoog rendement en een minimale hoeveelheid uitstoot van verbrandingsproducten in de atmosfeer. De mogelijkheid om de besturing te automatiseren, maakt het gebruik ervan gemakkelijker.

De essentie van de pyrolyseketel

Zo'n pyrolyseketel wordt ook wel een gasgenerator genoemd. De essentie van werk bij de pyrolyse-verbranding van brandstof: onder invloed van hoge temperaturen en in omstandigheden van zuurstofgebrek valt vaste brandstof (bruinkool, kolenhoutbriketten) uiteen in vluchtige deeltjes.Het blijkt het zogenaamde pyrolysegas te zijn. Temperatuurindicatoren van verwarmingsapparatuur 200-800 graden. Deze chemische reactie draagt bij aan een betere verwarming en droging van de brandstof in de ketel, er vindt verwarming plaats, die in de richting van luchtverbranding gaat.

De hoge temperatuur bevordert de vermenging van zuurstof met het vrijgekomen pyrolysegas. Als gevolg hiervan verbrandt het gas. Uit het brandende gas wordt thermische energie opgewekt. Opgemerkt moet worden dat het pyrolysegas tijdens de verbranding ook een interactie aangaat met actieve koolstof. Daarom hebben rookgassen bij het verlaten van de ketel praktisch geen schadelijke componenten. Ze zijn eerder een mengsel van koolstofdioxide en waterdamp. De resulterende CO2 komt drie keer minder in het milieu dan na de werking van conventionele kolen- of houtketels. Deze units worden als milieuvriendelijk beschouwd, vervuilen het milieu niet.

Eenheden van dit type werken op kolen en houtbrandstof. Als u ruwe brandstof van lage kwaliteit gebruikt, verliest de kachel zijn vermogen tot 50%. Dergelijke brandstof brandt slecht, rookt, verwarmt weinig en verkort de levensduur van de ketel en schoorsteen.

Voordelen van pyrolyse-units:

- vermogen instelbaar van 30% tot 100%;

- het reinigings- en onderhoudsproces is eenvoudig;

- kleine brandstofbehoefte;

- brandstoftoevoer per dag slechts één keer;

- een grote hoeveelheid brandstof tegelijk verbrandt;

- het gebruik van ruwe brandstof door een kolengestookte ketel waarvan het vochtgehalte niet hoger is dan 20%.

Gebreken:

- duur verwarmingsapparaat;

- elektriciteit nodig hebben.

Elk type brandstof verbrandt anders. Wat betreft kolenbrandstof, bruin verbrandt in 8 uur en zwart in 10 uur. Met pyrolyseketels zijn besparingen mogelijk, zelfs rekening houdend met nadelen als de behoefte aan elektriciteit, niet aan lage kosten. Elektriciteit is nodig om de ventilator van stroom te voorzien, maar deze heeft slechts 85 watt nodig om te werken (zoals een normale gloeilamp). Als dit een probleem is, dan kan een dieselgenerator dit aan.

Voordelen van verwarmingseenheden van het pyrolyse-type:

- Naast het hoge rendement en de mogelijkheid om het vermogen te regelen, omvatten de voordelen van deze apparatuur een lange brandtijd met één tabblad.

- Hoge milieuvriendelijkheid: het verbrandingsproces gaat door totdat de brandstof bijna volledig is afgebroken tot neutrale stoffen - water en kooldioxide, schoorstenen zijn niet begroeid met teer. Bijproduct gasvormige schadelijke stoffen worden verwaarloosbaar gevormd.

- Exclusief rook in de kamer. Geen roetvorming, de hoeveelheid gegenereerde as is minimaal. Eenvoudige automatisering maakt het eenvoudig om de unit te bedienen.

- Een verscheidenheid aan brandstoffen: hout, houtafval, kolen - dit is het voordeel van ketels.

- Vereist geen frequent onderhoud: verbrandingsproducten vervuilen de unit niet, maar periodieke reiniging is vereist. Hightech automatisering bewaakt storingen en voorkomt dat deze optreden.

CLAIM

1. Installatie voor de productie van houtskool, met het kenmerk, dat deze is uitgevoerd in de vorm van een horizontaal georiënteerd lichaam met vuurvast eind en zijwanden, verdeeld door verticaal georiënteerde vuurvaste schotten in ten minste één ovenblok, ten minste één pyrolyseblok en een uitlaatgassen blokkeren, in het onderste deel van de behuizing is er ten minste één collector van pyrolyse-gassen, en in de zijwanden en/of scheidingswanden van de behuizing bevinden zich kanalen voor het damp-gasmengsel, uitlaatgassen, secundaire luchttoevoer en waterdampcirculatie, terwijl de verbrandingseenheid is gemaakt in de vorm van een verbrandingskamer met toevoeropeningen en dempers die de toevoer van primaire lucht regelen, de pyrolyse-eenheid omvat ten minste twee cellen gevormd door de wanden van de behuizing en / of verticale scheidingswanden , met in elk van de cellen minstens één retort, voorzien van een afvoerleiding het stoom-gasmengselkanaal is enerzijds aangesloten op de verbrandingseenheid en anderzijds op de pyrolyse-eenheid; het waterdampcirculatiekanaal is enerzijds aangesloten op de pyrolysegascollector en anderzijds op de uitlaatgasafvoereenheid, terwijl de pyrolysegascollector enerzijds is aangesloten op de uitlaatpijp van de retort en anderzijds is aangesloten op de verbrandingseenheid.

2. Installatie volgens conclusie 1, met het kenmerk, dat in de wanden van elke cel van de pyrolyse-eenheid gaten aanwezig zijn voor het verbinden van de holte van de cel met het kanaal van het damp-gasmengsel en het kanaal voor het afvoeren van uitlaatgassen.

3. Installatie volgens conclusie 1, met het kenmerk, dat de cel van de pyrolyse-eenheid is voorzien van een afgedicht vuurvast deksel.

4. Installatie volgens conclusie 1, met het kenmerk, dat de uitlaatgasverwijderingseenheid is uitgevoerd in de vorm van een kamer gevormd door de wanden en/of scheidingswanden van de behuizing, met openingen om de kamer van de uitlaatgasverwijderingseenheid te verbinden met kanalen voor de toevoer van secundaire lucht, waterdamp en uitlaatgassen.

5. Installatie volgens conclusie 1, met het kenmerk, dat de inlaat van het secundaire luchttoevoerkanaal zich in de eindwand van de behuizing bevindt, en de uitlaat zich in de wand van de uitlaatgasafvoereenheid bevindt.

6. Installatie volgens conclusie 1, met het kenmerk, dat de waterdampcirculatiekanalen zich in de secundaire luchttoevoerkanalen bevinden.

7. Installatie volgens conclusie 6, met het kenmerk, dat deze is uitgerust met een tweewegkraan, ingericht om het waterdampcirculatiekanaal van de pyrolysegascollector af te sluiten.

8. Installatie volgens conclusie 1, met het kenmerk, dat de cellen van de pyrolyse-eenheid een vierkante horizontale doorsnede hebben.

9. Installatie volgens conclusie 1, met het kenmerk, dat elke retort in het centrale deel van de cel is geplaatst met een tussenruimte van niet meer dan 0,4 m van zijn wanden.

10. Installatie volgens conclusie 4, met het kenmerk, dat het volume van de verbrandingskamer van de verbrandingseenheid niet meer is dan 37% van het volume van de cellen van de pyrolyse-eenheid en niet minder dan 110% van het volume van de kamer van de uitlaatgasafvoereenheid.

11. Installatie volgens conclusie 2, met het kenmerk dat het oppervlak van de gaten voor verbinding met het kanaal van het damp-gasmengsel van elke cel niet meer is dan 140% van het dwarsdoorsnede-oppervlak van het kanaal van het damp-gasmengsel.

12. Installatie volgens conclusie 1, met het kenmerk, dat de retort van de pyrolyse-eenheid is uitgevoerd in de vorm van een lichaam met een bodem, een deksel en een cilindrische zijwand, voorzien van een gasafvoerleiding die is aangesloten op de pyrolysegascollector, terwijl de zijwand meerlaags is gemaakt en de gasuitlaatpijp in de bovenkant van de zijwand is gemonteerd.

13. Installatie volgens conclusie 1, met het kenmerk, dat de zijwand van de retort is gevormd uit ten minste één tot een rol gerolde metalen plaat, of uit twee metalen cilinders die coaxiaal zijn geplaatst met een technologische spleet.

14. Installatie volgens één van de voorgaande conclusies, met het kenmerk, dat deze een filtereenheid, een rookafvoer en een schoorsteen bevat, die via de afvoerleiding in serie zijn verbonden met de afvoergasafvoereenheid.

Ketel starten

Tijdens de lancering van de pyrolyse-eenheid is het de moeite waard om rekening te houden met de karakteristieke kenmerken waarin deze verschilt van klassieke ketels. De werking van het apparaat in de gasgeneratormodus wordt uitgevoerd dankzij twee kamers, die zijn uitgerust met poorten (kleppen)

Maar niet iedereen herinnert zich dat zo'n verwarmingseenheid eerst moet worden opgewarmd.

Bij het bereiken van de temperatuur in het bereik van + 500- + 800 graden, kunt u beginnen met het onderdompelen van vaste brandstof en pas dan de demper in de pyrolyse-modus brengen en de rookafzuiger starten. Een zuivere geelwitte vlam (afb.3) bevestigt de juiste instellingen van de gasgenerator, dat er geen giftige verbrandingsproducten in de rookmengsels zitten.

Deze opeenvolging van handelingen tijdens het opstarten garandeert een langzame en zuurstofvrije verbranding van brandstof, de effectieve afgifte en verbranding van pyrolysegas (puur), een constante comfortabele kamertemperatuur gedurende 24 uur.

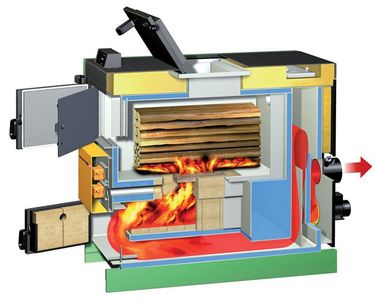

Het werkingsprincipe van de pyrolyse-ketel voor lang branden

Pyrolyseketels met een lange brandduur winnen aanzienlijk aan populariteit, vooral in die gebieden waar geen toegang is tot gas

De werking van de apparatuur is gebaseerd op de ontleding van organische brandstof (brandhout) onder omstandigheden van hoge temperatuur en zuurstofgebrek, gevolgd door verbranding van de vrijgekomen pyrolysegassen. Omdat het proces voorwaardelijk in twee fasen kan worden verdeeld, wordt voor de stroom een vuurhaard met twee compartimenten gebruikt. Brandstof wordt in de laadkamer geplaatst, die begint te branden. Het verbrandingsproces gaat soepel over in thermische ontleding vanwege de beperkte toegang van zuurstof die nodig is voor verbranding. Hoge temperatuur en lage zuurstofconcentratie leiden tot de vorming van ontledingsproducten: cokes en pyrolysegas. De laatste, die de tweede kamer binnenkomt, ondergaat verbranding al in de omstandigheden van secundaire luchttoegang. Het wordt vaak met geweld geforceerd met behulp van een ventilator of een rookafzuiger. Het verbrandingsproces vindt plaats bij temperaturen boven 1000°C. Van de verbrandingsproducten wordt warmte overgedragen naar de vloeistof die de warmtewisselaar vult. De laatste gasvormige producten van het proces worden via de schoorsteen afgevoerd.

Tot op heden worden langbrandende pyrolyseketels beschouwd als de meest efficiënte en economische verwarmingsapparatuur. Het complexe tweekamerapparaat van de ketel verklaart de hoge kosten. Efficiëntie, het hoogste onder verwarmingseenheden, stelt u in staat om een snelle terugverdientijd voor de ketel te krijgen.

Houtskoolproductie

Het voordeel van een bedrijf gebaseerd op het gebruik van zeer goedkope of gratis grondstoffen is een hoge winstgevendheid en een snel rendement op de productie.

De natuur "produceert" hout in voldoende hoeveelheden, zodat een kolenfabriek het hele jaar door en op volle capaciteit kan draaien.

Bovendien is, in tegenstelling tot in de houtverwerkende industrie, de kwaliteit van de grondstoffen van weinig belang, waardoor het gebruik van dood hout en bomen die droog en rechtop staan mogelijk is.

Dit artikel gaat in op een gedetailleerd plan voor het organiseren van een bedrijf voor het verwerken van houtgrondstoffen tot hoogwaardige houtskool voor barbecue of voor verder gebruik voor medische doeleinden.

Onze bedrijfswaardering:

Startinvesteringen - vanaf 300.000 roebel.

Marktverzadiging is gemiddeld.

De complexiteit van het starten van een bedrijf is 5/10.

Werkingsprincipe

In tegenstelling tot traditionele vastebrandstofketels gebruiken pyrolyseketels een dubbele verbrandingscyclus. Bij het proces van thermische ontleding van organische stoffen komen pyrolysegassen vrij, waarvan de verbranding leidt tot een grote afgifte van thermische energie.

Door gebruik te maken van pyrolyse haalt u meer warmte uit de verbranding van brandstof. Pyrolyse (gasgenererende) ketels hebben twee kamers - voor het verbranden van vaste brandstoffen en vrijgekomen gas.

In de eerste kamer vindt verbranding plaats bij een laag zuurstofgehalte en hoge temperatuur (200-800°C), hierdoor start het pyrolyseproces. De hoeveelheid uitgestoten gassen is afhankelijk van de gebruikte grondstof. Hout is het meest geschikt, bij verbranding komt de grootste hoeveelheid pyrolysegas vrij.

De optimale dikte van brandhout is vanaf 70 mm, daarnaast kunnen pellets of zaagsel worden gebruikt in een hoeveelheid van niet meer dan 25%, omdat ze niet voldoende verbrandingsvermogen leveren.

De werking van een lang brandende gasgenererende ketel vindt plaats volgens het volgende schema:

- De brandstof wordt via het laadvenster op het rooster (vuurvast rooster) geplaatst.

- Zorg voor primaire luchttoevoer.

- Ontsteek de brandstof en breng deze in de modus om de gewenste temperatuur te bereiken.

- De primaire luchttoevoer wordt beperkt door het sluiten van de klep, waardoor het pyrolyseproces begint.

- Pyrolysegas komt met behulp van een ventilator de secundaire kamer binnen, waar secundaire lucht wordt toegevoerd.

- Heet gas dat in contact komt met zuurstof verbrandt, waarbij een grote hoeveelheid warmte vrijkomt, die het koelmiddel in de warmtewisselaar verwarmt.

- De verbrandingsproducten worden via de schoorsteen afgevoerd.

Afhankelijk van de hoeveelheid binnenkomende secundaire lucht, verloopt de reactie met verschillende snelheden. Hiermee kunt u de temperatuur van de koelvloeistof regelen met behulp van een automatisch ventiel, waardoor de luchttoevoer naar de naverbrander wordt beperkt.

Met de optimale kwaliteit van het verbrande hout is het rendement van lang brandende pyrolyseketels 85-90%. Deze indicator neemt sterk af met een toename van de vochtigheid van brandhout, omdat waterdamp de concentratie van brandbare gassen vermindert.

Houtskoolproductie

De technologie voor de productie van houtskool is relatief eenvoudig, maar vereist nog steeds een bepaalde productiecultuur en kennis van de kenmerken van technologische processen. Het niet naleven van technologische processen leidt tot een afname van de opbrengst van steenkool, steenkool wordt verkregen met scheuren, klein, naar teer ruikend, onverbrand.

|

Om steenkool uit hout te verkrijgen, moet het een proces van pyrolyse ondergaan, ontleding zonder zuurstof. Het hout ontleedt onder invloed van warmte in een retort - een stalen bak met goed gesloten laadopeningen, verwarming vindt plaats door de retort in een speciale oven te plaatsen. |

De gassen die vrijkomen bij het pyrolyseproces worden via een speciale leiding vanuit de retort naar de verbrandingskamer afgevoerd en daar verbrand. Door de constante stroom van het uitgestoten gas in de oven, is er een minimaal verbruik van brandhout om de verbranding in stand te houden. Pyrolyse kan worden onderverdeeld in drie hoofdfasen, die van elkaar verschillen in controlemetingen en zichtbare tekenen.

Het drogen van hout is de eerste stap. Het komt voor bij een temperatuur van minder dan 150 ° C, er komt vocht uit de grondstof. Het technische proces begint gewoon met het feit dat berkenbrandhout dat op de gewenste maat is gesneden, in een retort wordt geplaatst, de invoeropening wordt gesloten en in een droogkamer wordt geplaatst.De grondstoffen moeten voldoen aan GOST 24260-80.

|

Om blanks tot de optimale maat te slijpen, is de lengte niet meer dan 0,5 m en de diameter niet meer dan 0,1-0,15 m, er wordt een speciale machine gebruikt - een elektrische houtsplijter. Nadat het hout is gedroogd, wordt de retort met een hefmechanisme (bijvoorbeeld een kraanbalk) overgebracht naar de pyrolysekamer. Daar vindt de tweede fase plaats - de eigenlijke pyrolyse, droge destillatie. |

Doordat hout uit een heel complex van organische verbindingen bestaat, is het proces van houtbederf zeer complex. Organische verbindingen hebben verschillende molecuulgewichten, dus de chemische reacties die ertussen plaatsvinden zijn ook verschillend. In het kader van deze site is het zinvol om deze reacties alleen in algemene termen te beschrijven, aangezien het moeilijk zal zijn om al deze reacties in detail te berekenen of te beschrijven.

|

Over het algemeen vinden tijdens het pyrolyseproces opeenvolgende en parallelle chemische reacties plaats, die leiden tot het verschijnen van nieuwe bindingen en het verbreken van oude bindingen die bestonden vóór de warmtebehandeling. De resulterende nieuwe stoffen beginnen wederzijdse reacties. Xylan begint eerst te ontleden, bij een temperatuur van 150°C, het proces gaat verder bij 250°C of meer. Dit proces leidt tot de vorming van stoffen als azijnzuur, furfulol en gassen. |

||

|

Bovendien beginnen op het oppervlak van hout bij een temperatuur van 170-200°C hemicelluloses te splijten. |

||

|

Lagnin begint vervolgens te ontleden, bij een temperatuur van 200 ° C, wat leidt tot het vrijkomen van vluchtige verbindingen met een laag molecuulgewicht. Cellulose ontleedt bij 300°C. In dit stadium kan een periode worden onderscheiden die exotherm wordt genoemd; het is erg belangrijk voor het hele houtskoolverbrandingsproces als geheel. Tijdens deze periode verloopt de pyrolyse krachtig, er komt reactiewarmte vrij, dit gebeurt bij een temperatuur van ongeveer 280°C. De temperatuur van het hout begint spontaan te stijgen totdat alle warmte van de exotherm is vrijgekomen. Voor de volgende fase, het calcineren van kolen, is weer een externe warmtevoorziening nodig. |

De derde fase is het calcineren van steenkool. Als in de vorige fase steenkool werd gevormd, worden in deze fase harsen in een kleine hoeveelheid en veel niet-condenseerbare gassen gescheiden van de gevormde steenkool. Dit gebeurt bij temperaturen van 350 °C tot 550 °C. Het calcineren vindt plaats in dezelfde pyrolysekamer.

| De laatste fase is koeling, verpakking, opslag. Na afloop van het pyrolyseproces worden de retorten met kant-en-klare kolen één voor één of paarsgewijs met een kraanbalk uit de pyrolysekamer gehaald en voor koeling in een cassette geplaatst. De afkoeltijd varieert afhankelijk van externe factoren (seizoen, aan- of afwezigheid van wind, neerslag). |

De gekoelde retorten worden weer opgetild en boven de vulmachine gehangen, na het openen van de onderste afvoeropeningen worden ze geleegd. Vervolgens wordt de steenkool gezeefd van fijne fracties en stof, verpakt, gewogen en zakken steenkool dichtgenaaid.

Verpakte producten worden opgeslagen in een magazijn tot verdere verzending naar de consument.

De van steenkool bevrijde retorten worden opnieuw gevuld met brandhout en in een droogkamer geplaatst.