Keuze van de grootte van de buisoven:

Doel: een oven selecteren die voldoet aan de initiële gegevens en eerder berekende parameters, en kennis maken met de kenmerken en het ontwerp.

De keuze van de standaardafmeting van de buisoven wordt uitgevoerd volgens de catalogus, afhankelijk van het doel, de warmteafgifte en het type brandstof dat wordt gebruikt.

In ons geval is het doel van de oven verwarming en gedeeltelijke verdamping van olie, warmteafgifte Qt is 36,44 MW en de brandstof is stookolie. Op basis van deze voorwaarden selecteren we een buisoven voor gecombineerde brandstof (stookolie + gas) SKG1.

Tafel 2.

Technische kenmerken van de oven SKG1.

|

Indicator |

Betekenis |

|

Stralingsleidingen: verwarmingsoppervlak, m2 werklengte, m |

730 18 |

|

Aantal middensecties n |

7 |

|

Warmteafgifte, MW (Gcal/h) |

39,5 (34,1) |

|

Toegestane thermische belasting van stralingsbuizen, kW/m2 (Mcal/m2h) |

40,6 (35) |

|

Totale afmetingen (met serviceplatforms), m: lengte L breedte hoogte |

24,44 6 22 |

|

Gewicht, t: oven metaal (zonder spoel) voeringen |

113,8 197 |

Ovens van het type SKG1 zijn vrije verticale vlamverbrandingsovens, doosvormig, met een horizontale opstelling van spoelbuizen in één stralingskamer. Branders van het type GGM-5 of GP bevinden zich in één rij in de ovenbodem. Aan weerszijden van de stralingskamer zijn enkele rij wandgemonteerde buisschermen aangebracht, die worden bestraald door een aantal verticale toortsen. Het buisscherm kan enkelrijig en dubbelrijig aan de wand worden gemonteerd.

Omdat in de oven gecombineerde brandstof wordt verbrand, is op de oven een gascollector aangebracht, waardoor de verbrandingsgassen in een aparte schoorsteen worden afgevoerd.

De branders worden bediend vanaf één kant van de oven, waardoor twee eenkamerovens naast elkaar kunnen worden geïnstalleerd op een gemeenschappelijke fundering, verbonden door een bordes, en zo een soort tweekameroven vormen.

Het ontwerp van de oven van het type SKG1 is weergegeven in Fig.2.

Fig. 2. Buisoven type SKG1:

1 - landingen; 2 - spoel; 3 - kader; 4 - voering; 5 - branders.

Conclusie: bij het kiezen van de grootte van de oven werd rekening gehouden met de toestand van de dichtste benadering, d.w.z. van alle standaardmaten met een grotere warmteafgifte dan de berekende is gekozen voor de laagste warmteafgifte (met een kleine marge).

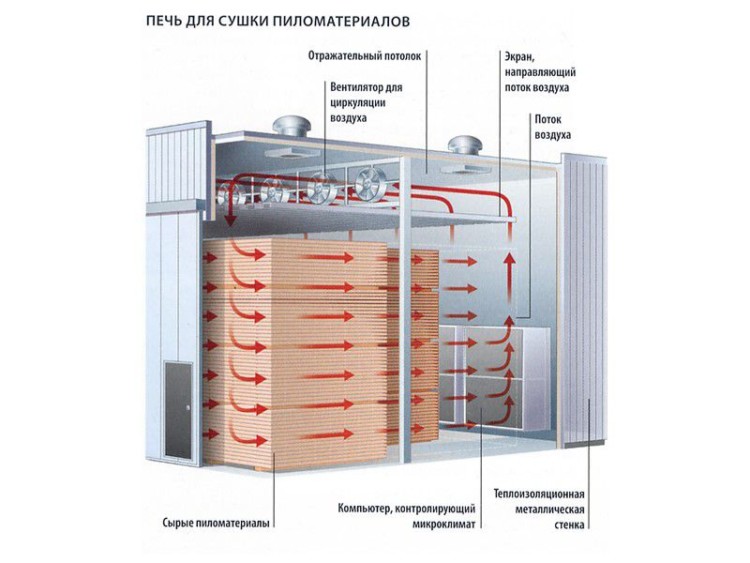

Droogstanden

Tijdens het droogproces kan de oven op lage temperatuur, normale of hoge temperatuur werken.

Lage temperatuur en normale modus

Het verwerken van hout op een lage temperatuur wordt uitgevoerd bij 45°. Dit is de zachtste methode, het behoudt alle oorspronkelijke eigenschappen van de boom tot in de kleinste nuances en wordt beschouwd als een hoogwaardige technologie. Aan het einde van het proces is het vochtgehalte van het hout ongeveer 20%, dat wil zeggen dat een dergelijke droging als voorlopig kan worden beschouwd.

Wat de normale modus betreft, deze gaat door bij temperaturen tot 90 °. Na het drogen verandert het materiaal niet van vorm en grootte, licht verminderde kleurhelderheid, sterkte. Dit is de meest gebruikte techniek voor verschillende houtsoorten.

Hoge temperatuur modus:

In deze modus vindt drogen plaats door de werking van oververhitte stoom (temperatuur boven 100 °) of hete lucht. Het droogproces bij hoge temperatuur vermindert de sterkte van het hout, waardoor het een donkerdere tint krijgt, zodat het materiaal wordt gebruikt om secundaire bouw- en meubelcomponenten te maken. Tegelijkertijd is drogen met oververhitte stoom zachter dan met lucht.

—

LET OP 2

|

СÑема поÑоков в двÑÑкамеÑной пеÑи. een |

Rij "Ð Ð" РРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРгоÐð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð μ ² Ð ²ððññ½½μμðð¹¹ððμμμððððð¸ð𸸸¸¸¹¸¸ð¹ меевик конвекÑионной камеÑÑ ´Ð½Ð¾Ð¿Ð¾ÑоÑнÑй

een

|

ТÐμÑнологиÑеÑÐºÐ°Ñ een |

ÐÑÐμÐ'вР° ÑиÑÐμÐ »Ñно иÑпР° ÑÐμнноÐμ и пÐμÑÐμгÑÐμÑоÐμ Ñгл ÐμвоÐ'оÑоÐ'ноÐμ ÑÑÑÑÐμ поÑÑÑпР° ÐμÑ Ð² Ð'вÑÑпоÑоÑнÑÑ ÑÑÑÐ ± ÑÐ ° ÑÑÑ Ð¿ÐμÑÑ 3 katapult; Ð Ð Ð Ð Ð Ð ÐμÐ Ð Ð ÐμÐ Ð Ð ÐμÐ Ð Ð Ð Ðμ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ² ² ² ² Ð ² ² ² μ Ð ¢ ÐμÑмиÑÐμÑкоÐμ ÑÐ ° Ð · Ð »Ð¾Ð¶ÐμниÐμ Ñгл ÐμвоÐ'оÑоÐ'ов оÑÑÑÐμÑÑвР»ÑÐμÑÑÑ Ð · Ð ° ÑÑÐμÑ ÑÐμпл Ð ° ÑгоÑÐ ° Ð½Ð¸Ñ ÑопР»Ð¸Ð²Ð½Ð¾Ð³Ð¾ гР°Ð·Ð°. ÐаÑо-ÑглеводоÑÐ¾Ð´Ð½Ð°Ñ ÑмеÑÑ Ð¿ÑоÑÐ¾Ð´Ð¸Ñ Ð·Ð¼ÐµÐµÐ²Ð¸ÐºÐ¸ конвекÑионной камеÑÑ Ð¿ÐµÑи500 - 600 roebel. rug Ð Ð · Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ÐμРРРРРРРРРРРРРРРРРРиз ÑÐдианÑнÑÑÑÑÑÑÑÑÑÑÑÑѱ ÑоÑÑавлÑÐµÑ Ð¾Ñ 770 до 830 С. SCHOMMELKAMER · РРкРРРРРРЕт фом Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ° РРРРРе и пÑомÑвкÑ.

een

Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð μñð ÐÑоÐ'ÑкÑÑ ÑгоÑÐ ° Ð½Ð¸Ñ (Ð'ÑмовÑÐμ гР° Ð · Ñ), пÐμÑÐμвР° Ð »Ð¸Ð²Ð ° ÑÑÑ ÑÐμÑÐμÐ · пÐμÑÐμвР° л ÑнÑÑ ÑÑÐμнÑ, пÑоÑоÐ'ÑÑ ÐºÐ¾Ð½Ð²ÐμкÑионнÑÑ ÐºÐ °Ð¼ÐµÑÑ Ð¸ ÑÑодÑÑ Ð² дÑмовÑÑ ÑÑÑбÑ. агÑеваемÑй змеевиков конвекÑионной камеÑÑ.

een

|

оððμμºººº ° ðμμÐððººðð ²²μððÐð ðð½²²²½ -¸ñððð½½²½½¸ð¾¸ ððð𸸸¸¸¸¸¸¸¸¸¸¸¸¸¸¸ een |

UITVOEREN Ð Ð Ð Ð Ð ÐÐ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ÐÑоÐ'ÑкÑÑ ÑгоÑÐ ° Ð½Ð¸Ñ (Ð'ÑмовÑÐμ гР° Ð · Ñ), пÐμÑÐμмÐμÑÐ ° ÑÑÑ ÑÐμÑÐμÐ · пÐμÑÐμвР° Ð »ÑнÑÑ ÑÑÐμнÑ, пÑоÑоÐ'ÑÑ ÐºÐ¾Ð½Ð²ÐμкÑионнÑÑ ÐºÐ ° мÐμÑÑ Ð¸ ÑÑоÐ' ÑÑ Ð² дÑмовÑÑ ÑÑÑбÑ. агÑеваемÑй змеевиков конвекÑионной камеÑÑ, а заÑем - ÑадианÑной.

een

Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ² δÐ𾾺ºº¸¸¸¸¸¸¸¸¸¸ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð μ вÑÐµÑ Ð¿Ð¾Ñоков. Ð Ð · Ð ° виÑимоÑÑи Ð¾Ñ Ð¿ÑÐμÐ'поР»Ð ° гР° Ðμмого нР° поÑÐ ° и ÑÐ ° Ð · ового ÑоÑÑоÑÐ½Ð¸Ñ Ð½Ð ° гÑÐμвР° Ðμмого пÑоÐ' Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð · Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð μl ° . 29 Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð RлÑзаÑиÑÑ Ð·Ð¼ÐµÐµÐ²Ð¸ÐºÐ° конвекÑионной камеÑÑ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ÐμÐ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð °Ð·ÑеженнÑм Ñагом. ²ÐμÑÑноÑÑÑ Ð · мÐμÐμвикР° Ð · Ð ° ÑиÑного ÑкÑÐ ° нР° вÑоÐ'Ð¸Ñ Ð² вÐμÐ »Ð¸ÑÐ¸Ð½Ñ Ð¿Ð¾Ð²ÐμÑÑноÑÑи Ð · мÐμÐμвикР° ÑÐ ° Ð'иР° нÑной камеÑÑ.

een

Met schuin gewelf

Onder

stralingswarmteoverdracht wordt begrepen

absorptie van stralingswarmte, onder

convectief - warmteoverdracht door

pijpoppervlakken wassen met rook

gassen.

V

stralingskamer basishoeveelheid

warmte wordt overgedragen door straling en alleen

onbeduidend - convectie, en in

convectiekamer - vice versa.

brandstof

of het gas wordt verbrand met branders,

gelegen op de muren of vloer van de kamer

straling. Dit zorgt voor een lichtgevende

fakkel, die gloeiend heet is

hete brandstofdeeltjes

verwarmd tot 1300-1600 ° C, emitteren

warmte. Warmtestralen vallen op buiten

oppervlakken van leidingen van de stralingssectie

en geabsorbeerd, waardoor de zogenaamde

absorberend oppervlak. ook thermisch

stralen bereiken ook de binnenoppervlakken

wanden van de stralingskamer van de oven. Verhitte

wandoppervlakken stralen op hun beurt uit

warmte die ook wordt geabsorbeerd

oppervlakken van stralingsbuizen.

Bij

dit oppervlak van de stralingsvoering

sectie creëert een zogenaamd reflecterend

oppervlak dat (theoretisch) niet is

absorbeert de warmte die door het gas wordt overgedragen;

ovenomgeving, maar alleen door straling zendt

het op een buisvormige spoel. Als niet

houd rekening met verliezen door gemetselde muren, dan

tijdens normaal bedrijf

ovenbinnenoppervlakken van ovenwanden

evenveel warmte afgeven als ze absorberen.

Producten

brandstofverbranding zijn primair en

belangrijkste bron van geabsorbeerde warmte

in de stralingssectie van buisovens

– 60-80% van de totale warmte die in de oven wordt gebruikt

uitgezonden in de stralingskamer, de rest

– in het convectiegedeelte.

Triatomisch

gassen in rookgassen

(waterdamp, kooldioxide en

zwaveldioxide), ook absorberen en

stralingsenergie uitzenden in bepaalde

golflengte intervallen.

Hoeveelheid

stralingswarmte geabsorbeerd in de radiant

kamer, hangt af van het oppervlak van de toorts,

zijn configuratie en mate van afscherming

ovens. Groot toortsoppervlak

verbetert de efficiëntie

directe warmteoverdracht naar oppervlakken

pijpen. Toename van het metselwerkoppervlak

draagt ook bij aan de groei

efficiëntie van warmteoverdracht in de radiant

camera.

Temperatuur

gassen die het stralingsgedeelte verlaten,

is meestal vrij hoog, en de warmte hiervan

gassen kunnen verder worden gebruikt in

heteluchtoven.

gassen

verbranding vanuit de stralingskamer, waggelen

door de pasmuur, ga naar binnen

convectie kamer. convectiekamer

dient om het fysieke te gebruiken

warmte van verbrandingsproducten die uit de

stralingssectie, meestal met een temperatuur

700-900 °С. Warmte in de convectiekamer

grondstoffen worden voornamelijk door convectie overgebracht

en deels door de straling van triatomic

rookgas componenten. Volgende rook

gassen worden naar de schoorsteen en het rookkanaal geleid

leidingen worden afgevoerd naar de atmosfeer.

Product,

te verwarmen, één of

meerdere stromen komen de leidingen binnen

convectieve spoel, passeert leidingen

stralingskamerschermen en verwarmd tot

gewenste temperatuur, uitgangen

ovens.

Waarde

convectieve sectie, meestal

zodanig geselecteerd dat

de temperatuur van de verbrandingsproducten die weggaan

bij varkens, was bijna 150 °C hoger dan

de temperatuur van de verwarmde stoffen bij

ingang oven. Daarom is de warmtebelasting

minder leidingen in het convectieve gedeelte dan

in straling, wat te wijten is aan lage

warmteoverdrachtscoëfficiënt vanaf de zijkant

griepsgassen.

efficiëntie

warmteoverdracht door convectie is te wijten aan,

allereerst de bewegingssnelheid van rook

gassen in de convectiekamer. Nastreven

tot hoge snelheden wordt echter beperkt

toegestane weerstandswaarden

de beweging van gassen.

Voor

strakkere stroming rond de leidingen

gassen en grotere stroomturbulentie

rookgasleidingen in convectie

kamers worden meestal geplaatst in

dambord patroon. In sommige ovens

structuren gebruiken geribbeld

convectiebuizen met een hoogontwikkelde

oppervlakte.

Bijna

alle ovens die momenteel in bedrijf zijn

tijd in raffinaderijen,

zijn stralingsconvectie,

die.pijpspiralen bevinden zich in

convectie- en stralingskamers.

Met zo'n tegenstroom van grondstoffen

en producten van brandstofverbranding meest

volledig gebruik van de gegenereerde warmte

wanneer het wordt verbrand.

—

LET OP 1

|

УÑÑÑойÑÑво еÑÑикалÑно-ÑакелÑной пеÑи. een |

rамеÑа конвекÑии ÑаÑположена над камеÑой ÑадиаÑии. Ð Ð Ð Ð Ð Ð Ð Ð δРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРо ÐÐ »Ñ ÑÐ ° вномÐμÑного ÑÐ ° ÑпÑÐμÐ'Ðμл ÐμÐ½Ð¸Ñ ÑÐμпР»Ð¾Ð²ÑÑ Ð¿Ð¾Ñоков ÑоÑÑÑнки ÑÐ ° Ñпол Ð ° гР° ÑÑ Ð² ÑÐ ° ÑмР° Ñном поÑÑÐ'кÐμ Ð ¿Ð¾ ÑенÑÑÑ Ð¿Ð¾Ð´Ð° пеÑи в два ÑÑда.

een

|

Ð¾Ð´Ð¾Ð²Ð°Ñ ÑаÑÑÑкоÑÑикалÑной ÑилиндÑиÑеÑÑиой коÑÑикай 1 — ÑадианÑнÑе ÑÑÑби. 2 - µÐ»Ð¸. · - . een |

rамеÑа конвекÑии Ñ ñ ñ ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð μm

een

|

| ññºððð¼¼¾¼¼¼¼¼¼¼ð¼¼¼ð¼¼ een |

rамеÑа конвекÑии наÑодиÑÑÑÑÑÑÑнад камеÑой ÑадиаÑии. Ð Ð Ð Ð Ð Ð ¿Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð L. Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ðμ Ð Ð Ð Ð Ð Ð Ð Ðμ Ð Ð Ð Ð Ð Ðμ Ð Ð Ð Ð Ð Ð Ðμ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ðμ ÐоР»ÑÑиÐμ пÐμÑи Ð'л Ñ ÑÐ ° вномÐμÑного оÑвоÐ'Ð ° ÑопоÑнÑÑ Ð³Ð ° Ð · ов имÐμÑÑ Ð½ÐμÑкоР»Ñко Ð'ÑмовÑÑ ÑÑÑÐ ±.

een

|

µÑи Ñипа . een |

rамеÑа конвекÑии Ð · Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ðμ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ¸Ñ. ÐÐμÑÑикР° Ð »ÑнÑÐμ ÑÑÑÐ ± Ñ ÐºÐ¾Ð½Ð²ÐμкÑионного Ð · мÐμÐμвикР° могÑÑ Ð ± ÑÑÑ Ð³Ð» Ð ° Ð'кими, ÑÑÐμÐ ± ÑÐμннÑми иР»Ð¸ оÑиповР° r½Ð½Ñми.

een

RÐ°Ð¶Ð´Ð°Ñ ÐºÐ°Ð¼ÐµÑа конвекÑии µÐµÑмееÑмееÑмой газоÑбоÑник и ÑегÑлиÑÑÑий ÑибеÑ.

een

µÐµÐ²Ð¸ÐºÐ¸ камеÑÑ ÐºÐ¾Ð½Ð²ÐµÐºÑии Ð Ð Ð Ð ñð¶ð¸ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ° Ð

een

µÐµÐ²Ð¸ÐºÐ¸ камеÑÑ ÐºÐ¾Ð½Ð²ÐµÐºÑии Ð Ð Ð Ð ñð¶ð¸ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ° Ð

een

µÐµÐ²Ð¸ÐºÐ¸ камеÑÑ ÐºÐ¾Ð½Ð²ÐµÐºÑии Ð Ð Ð Ð ñð¶ð¸ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ° Ð ÐÑÐ »Ð¸ÑиÑÐμл ÑнР° Ñ Ð¾ÑоР± ÐμнноÑÑÑ ÐºÐ¾Ð½ÑÑÑÑкÑии ÑиР»Ð¸Ð½Ð'ÑиÑÐμÑÐºÐ¸Ñ Ð¿ÐμÑÐμй - Ð ± ол ÐμÐμ ÑÐ ° вномÐμÑноÐμ ÑÐ ° ÑпÑÐμÐ'ÐμÐ »Ð РРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРопÑÑкР° ÐμмоÐμ ÑÐμÑÑнР° пÑÑжÐμниÐμ повÐμÑÑноÑÑи ÑÐ ° Ð'иР° нÑнÑÑ ÑÑÑÐ ± нР° 20 - 30% и ÑмÐμнÑÑиÑÑ Ð²Ð¾Ð · можноÑÑÑ Ð¾ÑÐ »Ð¾Ð¶ÐμнР¸Ñ кокÑа на внÑÑÑенней повеÑÑноÑÑи ÑÑÑб.

een

|

ТÑÑбÑаÑÐ°Ñ Ð¿ÐµÑÑÑÑÑÑÑнаклоннÑм Ñводом. een |

R камеÑе конвекÑии оÑновнР° Ñ Ð¿ÐμÑÐμÐ'Ð ° ÑÐ ° ÑÐμпР»Ð ° оÑÑÑÐμÑÑвл ÑÐμÑÑÑ, кР° к ÑкР° Ð · Ð ° но вÑÑÐμ, пÑÑÐμм ÑопÑикоÑновÐμÐ½Ð¸Ñ Ð³Ð ° Ð · ов Ñ ÑÑÑÐ ± ð Рм𸸠(60 - 70%), оññðð Ð Ð ñð½ððμ ñðμп¿¿¾ (20 - 30%) - о и РРРРРРРРРРРРо изР»ÑÑÐµÐ½Ð¸Ñ Ð Ð Ð Ð ² Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð · 700 rbl.

een

R камеÑе конвекÑии Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ðμ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ðμ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ðμð, пÑимÐμÑ Ð'Ð »Ñ поÐ' огÑÐμвР° воР· Ð'ÑÑÐ ° ил и пР° ÑÐ °, нР° Ð »Ð¸ÑиÐμ конвÐμкÑионной ÑÐ ° ÑÑÐ ¸ пеÑи не обÑзаÑел .

een

Fysische en mechanische eigenschappen van Solcoat Composite Compounds

| Compositie opties | Groene Solcoat | CroMag Solcoat | Zwarte Solcoat | witte zoutlaag | Hi-e Solcoat | Hi-e-buizen |

| Verschijning | Mat groen | lichtgroen glad | zwart grijs glad | Lichtgrijs glad | donkergroen glad | groen grijs glad |

| Smelttemperatuur | >1900 | 1800 | 700 | 1500 | >1900 | 1870 |

| Viscositeit (4mm) 1) | 13 | 11 | 11 | 13 | 14,6 | 14,6 |

| thermische expansie | 7,2×10-6 tot 6,4×10-5 | 6,4×10-6 tot 4,8×10-5 | 1.1 – 4.3×10-5 | 9,3×10-6 tot 4,8×10-5 | 6,9×10-6 tot 4,8×10-5 | 9.8x10-5 |

| Warmtegeleidingsvermogen [W/m.K] bij 300ºC 2) | 0,088 | 0,088 | 0,189 | 0,083 | 0,089 | 0,089 |

| Dichtheid na calcineren [g/cm3] | 2,4 | 1,9 | 3,3 | 2,4 | 2,8 | 2,8 |

| Gewichtsverlies na verhitting tot 750ºC | ||||||

| Emissiviteit (zwartheid) | 0,92 | 0,9 | 0,32 | 0,98 | 0,98 | |

| porositeit | ||||||

| Thermische schokbestendigheid [ºC/sec] | >600 | >500 | >200 | >500 | >800 | >780 |

| Adhesie | ||||||

| naar metaal 3) | 13 – 15 | 13 – 15 | 11 – 13 | 12 – 14 | 13 – 14 | 11 – 13 |

| naar keramiek 3) | >40 | >40 | 28 — 45 | >40 | >40 | 28 — 45 |

| slijtvastheid: | ||||||

| bij 20ºC 4) | 3,7 (100%) | 3.6 (100%) | 1,5 (100%) 6) | 4,6 (100%) | 3.8 (100%) | 3.9 (100%) 6) |

| bij 1000ºC 4.5) | 3,5 (106%) | 3.6 (105%) | 1,2 (125%) 6) | 4,4 (105%) | 4.6 (105%) | 4.6 (125%) 6) |

| Vast bestanddeel van de compositie | ||||||

| Schijnbare (bulk)dichtheid [g/cm3] | 1,43 | 1,27 | 3 | 1,35 | 1,65 | 1,68 |

| Verschijning | Lichtgroen poeder | Lichtgroen poeder | zwart poeder | Lichtgrijs poeder | Donkergroen poeder | Grijsgroen poeder |

1) bij 18ºC 2) op rode hete draad 3) CSN EN 24624 4) ASTM C 704 – 94 5) ∆T= -980ºC 6) Start bij 700ºC, ∆T= -680ْC

—

LET OP 2

R камеÑе конвекÑии Ð ° Ð Ð Ð Ð Ð Ð Ð ° Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ² РРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРг

een

R камеÑе конвекÑии пÐðñÐðÐ Ð ° Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ðі и Ð¾Ñ Ð ¸Ð·Ð»ÑÑÐµÐ½Ð¸Ñ ÑÑенок кладки. ÐÐ ° иР± оР»ÑÑÐμÐμ кол иÑÐμÑÑво ÑÐμпР»Ð ° в кР° мÐμÑÐμ конвÐμкÑии пÐμÑÐμÐ'Ð ° ÐμÑÑÑ Ð¿ÑÑÐμм конвÐμкÑии; оð½ðððð 60 60ðð ° ° ñ 60 - 70%. 30% Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð

een

R камеÑе конвекÑии ÑÐ ° ÑпоР»Ð¾Ð¶ÐμÐ½Ñ ÐºÐ¾Ð½Ð²ÐμкÑионнÑÐμ ÑÑÑÐ ± Ñ, воÑпÑинимР° ÑÑиÐμ ÑÐμпл о гР»Ð ° внÑм оР± ÑÐ ° Ð · ом пÑÑÐμм конвÐμкÑиР¸ - Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð

een

|

Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ñ Ð Ð Ð . een |

R камеÑе конвекÑии Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ° Hervatten. ÐÐ ° иР± оР»ÑÑÐμÐμ кол иÑÐμÑÑво ÑÐμпР»Ð ° в кР° мÐμÑÐμ конвÐμкÑии пÐμÑÐμÐ'Ð ° ÐμÑÑÑ Ð¿ÑÑÐμм конвÐμкÑии; оð½ððððð 60ñððð ° ° Ðμñ 60 - 70% Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ° Ð

een

R камеÑе конвекÑии Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ðμ РРРРРРРРРРРРРРРРРРг

een

R камеÑе конвекÑии Ð ° Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ² ¿Ð РРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРг

een

R камеÑе конвекÑии Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð · Ð Ð Ð Ð Ð Ð Ð Ð ·Ð¾Ð² Ð¾Ñ Ð¸Ð·Ð»ÑÑÐµÐ½Ð¸Ñ ÑÑенок кладки. ÐÐ ° иР± оР»ÑÑÐμÐμ кол иÑÐμÑÑво ÑÐμпР»Ð ° в кР° мÐμÑÐμ конвÐμкÑии пÐμÑÐμÐ'Ð ° ÐμÑÑÑ Ð¿ÑÑÐμм конвÐμкÑии; оð½ðððð 60 60ðð ° ° ñ 60 - 70%. 30% Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð

een

R камеÑе конвекÑии ÑÑÑÑевой поÑок наÑодиÑÑÑв жидком ÑоÑÑоÑни¸.

een

|

СÑема пеÑедаÑи Ñепаа камеÑе конвекÑии. een |

R камеÑе конвекÑии пÐðÐðÐð² Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ññððμ ½½ÐÐðÐμμμÐμкккμÐμÐ °Ðºμμμв Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ¿ °ÐµÑÑÑ ÐºÐ¾Ð½Ð²ÐµÐºÑией; оð½ððððð 60 60 60ñ¸¸ðð ° Ðμñ 60 - 70% Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ÐμÐ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð

een

R камеÑе конвекÑии Ð ° Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ² ¿Ð РРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРг

een

|

Ð Ð Ð Ð Ð Ð Ð 'Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ¶ÐµÐ½Ð¸Ð¸ ÑÑÑб. een |

R камеÑе конвекÑии Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð · Ð Ð Ð Ð Ð Ð Ð Ð ·Ð¾Ð² Ð¾Ñ Ð¸Ð·Ð»ÑÑÐµÐ½Ð¸Ñ ÑÑенок кладки.

een

|

rh. 1-гоÑелка. 2 - kemphaan 3-змеевики. een |

Vereenvoudigde berekening van de stralingskamer

Het doel van deze rekenstap is het bepalen van de temperatuur van de verbrandingsproducten die de oven verlaten en de werkelijke warmtedichtheid van het oppervlak van de stralingsbuizen.

De temperatuur van de verbrandingsproducten die de oven verlaten, wordt gevonden door de methode van opeenvolgende benadering (methode van iteraties), met behulp van de vergelijking:

,

waar QR en Qrk — hittestress van het oppervlak van stralingsbuizen (werkelijk) en toe te schrijven aan vrije convectie, kcal/m2h;

HR — verwarmingsoppervlak van stralingsbuizen, m2 (zie tabel 2);

HR /Hs - de verhouding van oppervlakken, afhankelijk van het type oven, van het type en de methode van verbranding van brandstof; aanvaarden HR /Hs = 3,05 ;

is de gemiddelde temperatuur van de buitenwand van de stralingsbuizen, K;

- coëfficiënt, voor vuurhaarden met een vrije toorts = 1,2;

METs \u003d 4,96 kcal / m2 hK - de stralingscoëfficiënt van een volledig zwart lichaam.

De essentie van de berekening door de iteratiemethode is dat we de temperatuur van de verbrandingsproducten instellen tP, wat binnen 10001200 K ligt, en bij deze temperatuur bepalen we alle parameters die zijn opgenomen in de vergelijking voor het berekenen tP. Vervolgens berekent deze vergelijking tP en vergelijkt de ontvangen waarde met de eerder ontvangen waarde. Komen ze niet overeen, dan wordt de berekening hervat met de adoptie tPgelijk aan die berekend in de vorige iteratie. De berekening gaat door tot de gegeven en berekende waarden tP komen niet met voldoende nauwkeurigheid overeen.

Voor de eerste iteratie nemen we tP = 1000 K.

Gemiddelde massawarmtecapaciteiten van gassen bij een gegeven temperatuur, kJ/kgK:

; ;

; ; .

Warmte-inhoud van verbrandingsproducten bij temperatuur tP = 1000K:

kJ/kg.

De maximale temperatuur van de verbrandingsproducten wordt bepaald door de formule:

,

waar t is de verlaagde temperatuur van de verbrandingsproducten; t = 313 K;

t = 0,96 - efficiëntie ovens;

NAAR.

Gemiddelde massawarmtecapaciteiten van gassen bij temperatuur tmax, kJ/kgK:

; ;

; ; .

Warmte-inhoud van verbrandingsproducten bij temperatuur tmax:

kJ/kg.

Warmte-inhoud van verbrandingsproducten bij temperatuur tWauw.:

kJ/kg.

Directe retourratio:

De werkelijke hittestress van het oppervlak van stralingsbuizen:

kcal/m2u.

De temperatuur van de buitenwand van het scherm wordt berekend met de formule:

,

waar 2 = 6001000 kcal/m2hK is de warmteoverdrachtscoëfficiënt van de muur naar het verwarmde product; aanvaarden 2 = 800 kcal/m2hK;

- buiswanddikte, = 0,008 m (2, Tabel 5);

= 30 kcal/mchK is de thermische geleidbaarheidscoëfficiënt van de buiswand;

boos / boos - de verhouding van dikte tot de thermische geleidbaarheidscoëfficiënt van asafzettingen; voor vloeibare brandstoffen boos / boos = 0,002 m2hK/kcal (2, p.43);

C is de gemiddelde temperatuur van het verwarmde product;

NAAR.

De hittestress van het oppervlak van stralingsbuizen, toe te schrijven aan vrije convectie:

kcal/m2u.

Dus de temperatuur van de verbrandingsproducten die de oven verlaten:

NAAR.

Zoals je kunt zien, berekend tP komt niet overeen met de waarde die aan het begin van de berekening is genomen, daarom herhalen we de berekening, waarbij tP = 1062,47 K.

De rekenresultaten worden gepresenteerd in de vorm van een tabel.

tafel 3

|

iteratie nummer |

I |

Tmax, NAAR |

imax, |

, |

, NAAR |

, |

tp, NAAR |

|

|

2 |

16978,0 |

2197,5 |

45574,6 |

0,6952 |

24467,9 |

599,1 |

3870,3 |

1038,43 |

|

3 |

16415,4 |

2202,7 |

45712,2 |

0,7108 |

25016,9 |

601,0 |

3601,1 |

1046,12 |

|

4 |

16638,2 |

2200,7 |

45658,0 |

0,7046 |

24798,7 |

600,2 |

3707,5 |

1045,81 |

We berekenen de hoeveelheid warmte die wordt overgedragen aan het product in de stralingskamer:

kJ/h

Afb.3. Schema van de stralingskamer van een buisoven:

I - grondstoffen (input); II - grondstof (output); III - brandstofverbrandingsproducten; IV - brandstof en lucht.

Conclusies: 1) berekende de temperatuur van de verbrandingsproducten die de oven verlaten met behulp van de methode van opeenvolgende benadering; zijn betekenis tP = 1045,81 K;

2) de werkelijke warmtedichtheid van het oppervlak van de stralingsbuizen was in dit geval: QR = 24798,7 kcal/m2u;

3) het vergelijken van de verkregen waarde van de werkelijke warmtedichtheid met de toegestane waarde voor deze oven Qtoevoegen.= 35 Mcal/m2h (zie tabel 2), kunnen we stellen dat onze oven onderbelast is.

Doe-het-zelf productie

Voor het privé drogen van hout is een speciale kamer nodig, die u zelf kunt maken. Als u met uw eigen handen een droger voor hout moet bouwen, moet u op een stuk grond een oppervlakte van ongeveer 10 m2 toewijzen voor installatie. U heeft beton nodig voor de fundering, materiaal en thermische isolatie voor de muren, montageschuim, een ventilatiesysteem, een ketel en hulpapparatuur.

Stadia van de bouw

De constructie van een minidroger bestaat uit opeenvolgende fasen:

- voorbereiding van de fundering voor installatie;

- muren;

- thermische isolatie;

- installatie van het dak en de deuren;

- installatie aan het plafond van radiatoren en ventilatoren;

- installatie van de ketel in overeenstemming met de veiligheidsvoorschriften, het leggen van leidingen.