Doe-het-zelf sappersen

Het is heel goed mogelijk om met je eigen handen een sappers te maken, het belangrijkste is om werkschema's en tekeningen van dergelijke zelfgemaakte producten te vinden, wat niet moeilijk zal zijn. Veel van die thuisvakmensen die al ervaring hebben met het vervaardigen van dergelijke apparatuur, delen graag foto's van hun apparaten en zelfs video's die het fabricageproces en het werkingsprincipe in detail laten zien.

Zelfgemaakte sappersen

Meestal streven ze ernaar om met hun eigen handen schroefpersen te maken. Ondertussen moet er rekening mee worden gehouden dat het niet zal werken om een krachtige schroef voor een dergelijk apparaat te maken zonder een gekwalificeerde draaier te betrekken. U kunt een zelfgemaakte pers maken zonder specialisten van derden als u het schroefmechanisme vervangt door een conventionele krik (mechanisch of hydraulisch), die in het arsenaal van elke automobilist zit.

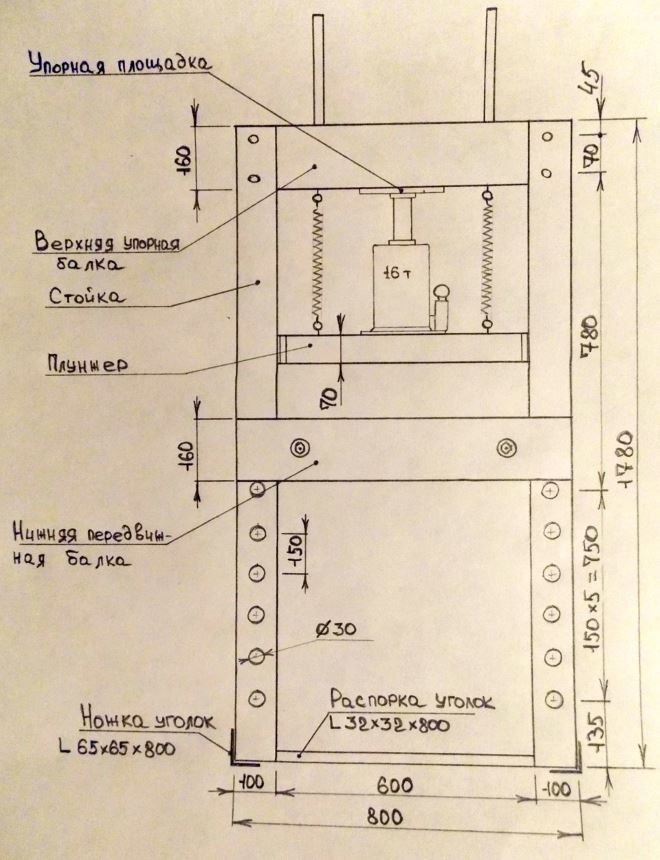

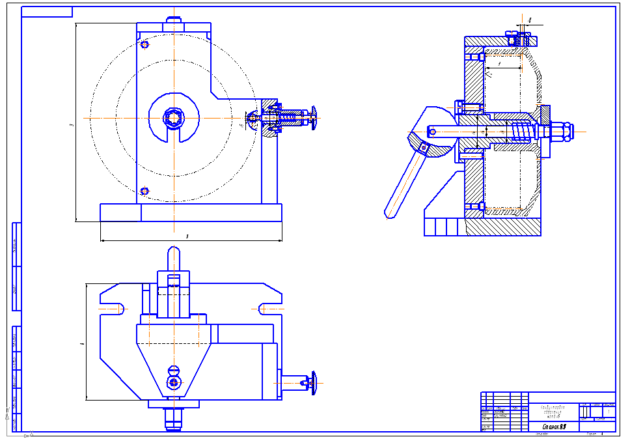

Tekening van een pers op basis van een autokrik

Het belangrijkste dragende element van een doe-het-zelf juicer is het frame.

De kracht ervan moet speciale aandacht krijgen. Voor de vervaardiging van een dergelijk frame, dat tegen de krik rust en de vereiste druk creëert, kunt u een vierkante metalen buis gebruiken met een doorsnede van 40x40 en een wanddikte van minimaal 3 mm

Bij het berekenen van de hoogte van het frame van uw zelfgemaakte pers, moet u rekening houden met de totale dikte van de drainageroosters, voeringen en zakken met grondstoffen, evenals de hoogte van de krik. De breedte van het frame kan willekeurig worden gekozen - het belangrijkste is dat een opbergbak in de opening wordt geplaatst die is gemaakt om het geperste sap op te vangen.

De krik kan eenvoudig op de zuiger worden geplaatst of vast aan de bovenbalk worden bevestigd

Bij het maken van het ontwerp van een pers voor appels of voor druiven met uw eigen handen, moet speciale aandacht worden besteed aan de stabiliteit ervan. Om dit probleem effectief op te lossen, kunnen drie stukken vierkante buis aan de onderkant van het frame worden gelast, die als poten zullen dienen en de stabiliteit van de unit garanderen

Bovenop de poten wordt een standaard van planken of houten planken geplaatst, waarop de pallet wordt geplaatst.

Afvoerroosters, compleet waarmee uw appel-, druif- of andere pers zal werken, mogen alleen gemaakt zijn van hardhout (eik of beuk). De dikte van de platen waaruit dergelijke roosters worden gemaakt, moet minimaal 20 mm zijn.

Zakken waarin appelpulp of andere grondstoffen voor het persen van sap worden geplaatst, kunnen van verschillende stoffen worden gemaakt (het belangrijkste is dat een dergelijke stof zeer duurzaam is en dat de tassen die ervan worden genaaid niet breken onder de hoge druk die wordt gecreëerd door de jas). Als dergelijke stoffen kunt u met name gewone jute, jute, katoenen en linnen stoffen, chintz en synthetische materialen gebruiken.

Als frame met houten latten is een tank van een oude wasmachine heel geschikt.

Je kunt een appelpers maken met je eigen handen of een wringer voor het verwerken van andere grondstoffen volgens een nog complexer ontwerpschema, waarbij zowel een krik- als een schroefmechanisme wordt gebruikt. Deze laatste wordt in een dergelijke pers gebruikt om de fruit- of bessenmassa te fixeren, die in een geperforeerde behuizing van roestvrij staal wordt geplaatst.

Als een mechanisme dat de vereiste druk creëert, wordt een krik gebruikt, die aan de onderkant van de framestructuur van de pers is geïnstalleerd. Met zijn bovenste voet rust de krik tegen het onderste deel van het steunplatform, dat langs de zijgeleiders van het persframe kan bewegen.Dus wanneer de krik omhoog wordt gebracht, gaat het steunplatform ook omhoog en beweegt het naar de zuiger, die is uitgerust met het onderste deel van de schroef.

Schroefpers met krik

Het is dus heel goed mogelijk om zelfstandig een effectieve pers te maken voor het verkrijgen van appel-, druiven- en zelfs granaatappelsap, en dit vereist geen aanzienlijke financiële kosten, speciale kennis, vaardigheden en het vermogen om met complexe apparatuur om te gaan.

Wat zijn brandstofpellets?

Uitwendig zijn brandstof zoals pellets cilindrische korrels, waarvan de diameter, afhankelijk van de apparatuur die voor hun productie wordt gebruikt, 5-10 mm kan zijn en de lengte in het bereik van 10-60 mm ligt. De grondstof waaruit deze brandstof wordt geproduceerd, is het productieafval van bedrijven die zich bezighouden met de volgende activiteitsgebieden:

- houtbewerking en productie van houtproducten voor verschillende doeleinden (zaagsel en spaanders die worden gegenereerd als gevolg van de activiteiten van ondernemingen die in deze gebieden actief zijn, worden gebruikt als grondstof voor de productie van houtpellets);

- teelt en verwerking van landbouwproducten (in dit geval worden pellets gemaakt van stro, hooi, tarwe, rijst of boekweitdoppen, zonnebloemdoppen);

- verwerking van kolen en turf, waarvan fijne fracties ook worden gebruikt voor de productie van brandstofbriketten.

De kleur van brandstofpellets hangt af van de grondstof en de technologie van de bereiding.

In de meeste gevallen wordt de productie van brandstofpellets door die bedrijven uitgevoerd, waardoor de hoofdactiviteit een grote hoeveelheid afval genereert die geschikt is voor de vervaardiging van dergelijke brandstof. Dergelijke ondernemingen lossen dus niet alleen het probleem van het recyclen van hun productieafval op, maar halen hier ook extra winst uit.

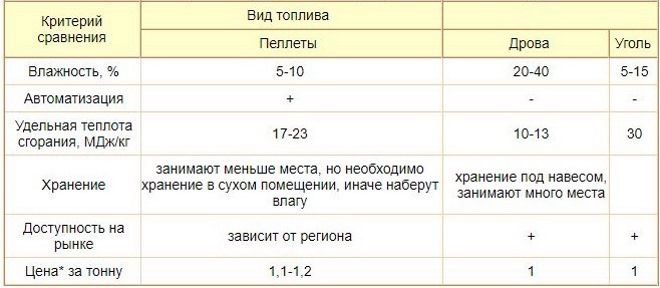

In termen van efficiëntie van gebruik is steenkool nog steeds de brandstof die de voorkeur heeft, maar brandstofpellets hebben één belangrijk voordeel in vergelijking met: het gebruik ervan stelt u in staat om het proces van brandstoftoevoer naar de ketel zoveel mogelijk te automatiseren. Bovendien hebben houtpellets en stropellets, zoals hierboven vermeld, een laag asgehalte: de waarde ervan is 20 keer lager dan die van traditionele vaste brandstoffen.

Vergelijking van verschillende soorten vaste brandstoffen

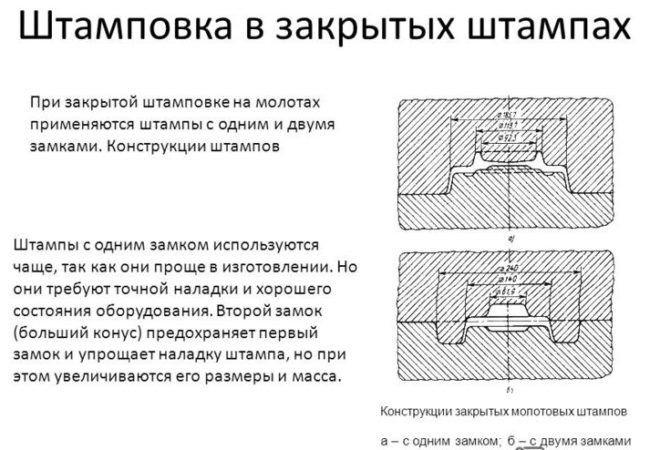

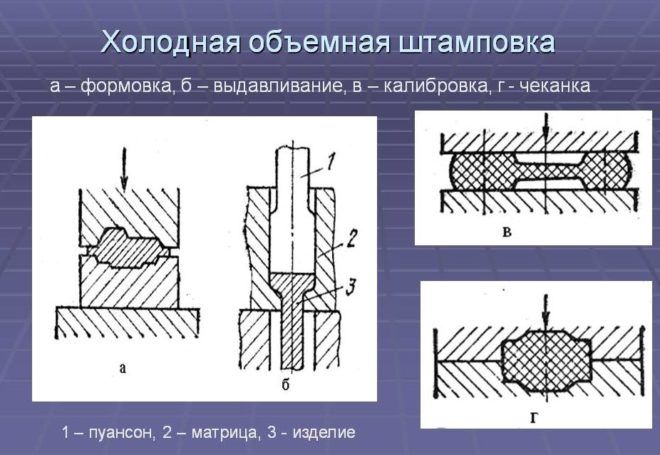

Kenmerken van open en gesloten matrijzen

Stempelapparatuur kan worden uitgerust met open of gesloten matrijzen. In een open matrijs stroomt overtollig metaal naar een braam of flits die een specifieke functie vervult. De belangrijkste nadelen van deze technologie zijn: het verlies van de legering op de flits, de vermindering van de kwaliteit van het product door de gesneden vezels tijdens het verwijderen van bramen.

Gesloten matrijzen worden gebruikt om producten met een eenvoudige vorm te maken. Deze flitsloze technologie kenmerkt zich door metaalbesparing, geen ontbraamkosten, hoge productkwaliteit door allround compressie. Metaalvezels worden niet gesneden. De verwerkingsmethode met gesloten matrijs wordt gebruikt voor legeringen met een lage plasticiteit. De belangrijkste nadelen zijn: de noodzaak van een nauwkeurige dosering van de legering, het complexe ontwerp van de stempel.

In de moderne productie is het stempelen voornamelijk een voorbereidende handeling die de fabricage van onderdelen voor elektronica, maar ook voor vliegtuigen of schepen mogelijk maakt. De resulterende producten worden verder onderworpen aan las-, snij-, klink- en andere verwerkingsmethoden, afhankelijk van het technologische proces.

Gerelateerde video: Plaatwerk stampen

Een selectie van vragen

- Mikhail, Lipetsk — Welke schijven voor het snijden van metaal moeten worden gebruikt?

- Ivan, Moskou - Wat is de GOST van met metaal gewalst plaatstaal?

- Maksim, Tver — Wat zijn de beste rekken voor het opslaan van gewalste metalen producten?

- Vladimir, Novosibirsk — Wat betekent ultrasone verwerking van metalen zonder het gebruik van schurende stoffen?

- Valery, Moskou - Hoe smeed je met je eigen handen een mes uit een lager?

- Stanislav, Voronezh — Welke apparatuur wordt gebruikt voor de productie van gegalvaniseerde stalen luchtkanalen?

Mechanismen voor metaalverwerking

De hydraulische pers kan een aanzienlijke kracht tot 2000 ton ontwikkelen. Het wordt gebruikt voor het buigen of smeden van dikwandige producten. De werking van het mechanisme is gebaseerd op de beweging van de zuigers van twee communicerende hydraulische cilinders, die verschillende diameters hebben. Het is het verschil in diameter dat de hoeveelheid kracht bepaalt die een metalen stempelpers kan ontwikkelen.

De radiale smeedmachine is ontworpen om vormbewerkingen uit te voeren om cilindrische producten te verkrijgen. Het ontwerp van het mechanisme omvat een inductieoven voor het voorverwarmen van het onderdeel. Tijdens de bewerking wordt het werkstuk geroteerd door een elektromotor terwijl het door de smeedzone gaat.

Elektromagnetische persen zijn nieuwe hoogwaardige, kosteneffectieve ponsapparatuur. Het werkingsprincipe is gebaseerd op de beweging van een elektromagnetische kern, die de actuator van de machine naar een metalen onderdeel leidt.

Thuis brandstofbriketten maken

Brandstofbriketten, die de laatste tijd steeds populairder worden als brandstof voor het verwarmen van woningen en industriële gebouwen, kunnen ook met de hand worden gemaakt. Uiteraard is het raadzaam om apparatuur te maken voor de productie van pellets als er voldoende goedkope grondstoffen beschikbaar zijn.

Als zelfgemaakte apparaten die zijn ontworpen voor de productie van brandstofpellets, kunnen pers- of extrusieapparatuur worden gebruikt. Je kunt zo'n apparaat zowel op basis van een kant-en-klaar aandrijfmechanisme als helemaal opnieuw maken. In het eerste geval wordt een hydraulische krik of een kleine pers, ook uitgerust met een hydraulisch aandrijfmechanisme, als het belangrijkste werklichaam gebruikt. Bij de vervaardiging van apparatuur voor de productie van pellets vanaf het begin, kan een hefboom- of schroefmechanisme worden gebruikt als een krachtlichaam, dat voor de vereiste druk zal zorgen.

Als basis voor een zelfgemaakte machine voor de vervaardiging van pellets, kunt u het ontwerp van een fabrieksgranulator nemen. Klik op de tekening om te vergroten

Ongeacht het ontwerpschema van zelfgemaakte apparatuur voor de productie van pellets, is het bij de vervaardiging van een dergelijk apparaat noodzakelijk om de volgende technische problemen op te lossen:

- maak een steunplatform voor de pers en installeer er verticale rekken op, waarop alle structurele elementen worden bevestigd;

- maak met behulp van de juiste diameter een machinematrix, in de holte waarvan het vooraf bereide mengsel zal worden geperst;

- maak een stoot die druk uitoefent op het mengsel bij het vormen van pellets;

- rust de pons uit met een staaf en sluit deze aan op het hydraulische mechanisme;

- maak met behulp van een pijp of plaatwerk met een grote diameter een trommel waarin alle componenten van het mengsel worden gemengd;

- van plaatwerk tot het maken van goten voor het laden van grondstoffen en het lossen van afgewerkte producten.

Een zelfgemaakte pelletizer in elkaar zetten

Alle elementen van een zelfgemaakte pelletpers zijn bevestigd op de basis en verticale rekken. In dit geval is het noodzakelijk om hun juiste ruimtelijke positie ten opzichte van elkaar te verzekeren.

Verschillende stempeltechnologieën

Het stempelproces van het verwerken van blanco's kan worden uitgevoerd met een warme of koude methode.Deze technologische varianten omvatten het gebruik van speciale apparatuur en het gebruik van bepaalde metaalverwerkingsomstandigheden.

De hot stamping-methode verwerkt werkstukken die in speciale apparaten worden voorverwarmd tot een vooraf bepaalde temperatuur. Hot stamping is nodig wanneer er niet genoeg apparatuurvermogen is om een koude legering te verwerken. Verwarmingsapparaten kunnen elektrische of plasma-ovens zijn. Deze methode vereist een nauwkeurige berekening van de parameters van het voltooide onderdeel, rekening houdend met de krimp van het metaal tijdens het afkoelen.

Bij koud stempelen worden de onderdelen gevormd door de mechanische druk van de elementen van de stempelpers. Koud stempelen wordt beschouwd als de meest voorkomende metaalverwerkingsmethode. Het vereist geen extra apparatuur, complexe berekeningen en mechanische verfijning van onderdelen. Dankzij deze methode nemen de sterkte-eigenschappen van het materiaal toe. De resulterende producten worden gekenmerkt door een hoge oppervlaktekwaliteit en precisie.

Verschillende technologische operaties

Technologische bewerkingen met een metalen plaat zijn scheiden en vormen.

Verdeelstempelbewerkingen worden uitgevoerd op apparatuur die is uitgerust met een speciaal gereedschap. Hierdoor wordt een bepaald onderdeel langs een rechte lijn of een bepaalde contour van het werkstuk gescheiden. Het scheiden van een deel van de plaat gebeurt in de volgende processen:

- Snee. Om deze actie uit te voeren, is de apparatuur uitgerust met schijf, trilapparaten of guillotinescharen.

- Snoeien. Deze bewerking scheidt de uiterste delen van het resulterende product.

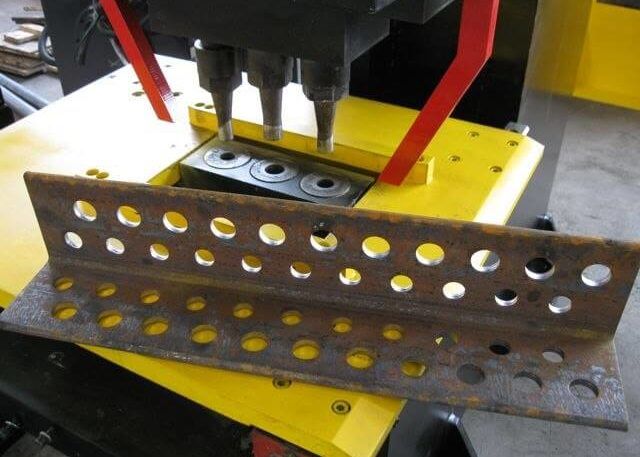

- Ponsen. Met behulp van een stempel worden gaten met verschillende configuraties in een metalen plaat gemaakt.

- Kappen. Uit het werkstuk wordt een becijferd onderdeel met een gesloten contour verkregen.

Vormveranderende bewerkingen zijn ontworpen om een product te creëren met andere parameters en afmetingen zonder mechanische vernietiging. Er zijn de volgende soorten van deze operaties:

- Flenzen. De contour van het werkstuk of interne gaten worden onderworpen aan een matrijs om kralen van bepaalde afmetingen te vormen.

- Kap. Deze bewerking is een soort smeden, waarbij uit een plat materiaal een ruimtelijk element wordt verkregen.

- Krimp. Om de uiteinden van het holle werkstuk smaller te maken, wordt een matrijs met een conische matrijs met een smaller wordend werkgebied gebruikt.

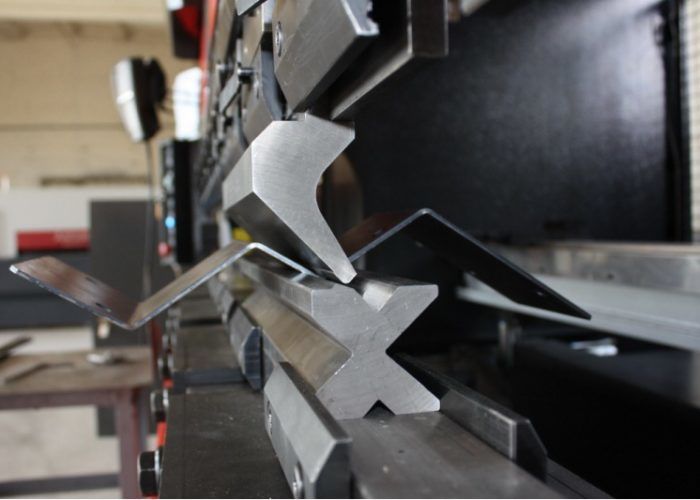

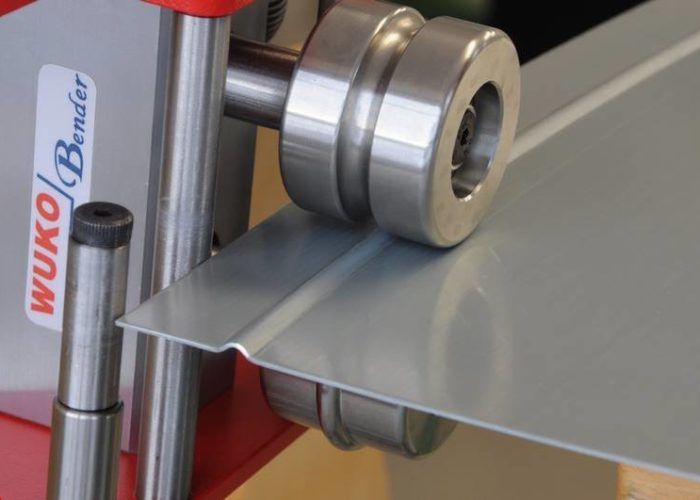

- Buigen. Als gevolg van de bewerking wordt de kromming van het oppervlak veranderd door het metaal te buigen en het werkstuk te vervormen.

- Vormen is een verandering in de vorm van individuele secties door de dikte van het onderdeel te verminderen zonder de buitencontour van het product te schenden.

- Puklyovka. Verbinding door een stempel van twee platen zonder het gebruik van extra elementen.