Beskrivelse av den teknologiske prosessen

Utgangsmaterialet for rørvalsekomplekset er varmvalsede runde emner med en ytre diameter på 140 og 160 mm og en maksimal lengde på 9600 mm.

Kontinuerlig støpte emner med en ytre diameter på 200 mm (maksimal lengde også 9600 mm) i kombinasjon med varmvalsede runde emner med en ytre diameter på 140 mm kan brukes for å øke produktiviteten og forbedre utbyttet. Varene kommer fra lageret.

I billetsager kuttes råmaterialet til en lengde på maks. 4.200 mm og mates inn i ringovnen.

Etter oppvarming til ønsket temperatur, transporteres arbeidsstykket til piercingsmøllen.

Ved utløpet av piercingmøllen injiseres den hule emnet med nitrogenassistert antioksidasjonspulver, og den hule emnet blir deretter transportert til PQF-valselinjen.

Innføringen av doren i det hule emnet utføres innenfor linjen i aksen til PQF-valseverket. Dorens sirkulasjonssystem er designet for å kjøle dorene og smøre dem med grafitt.

Innløpssiden til PQF Continuous Rolling Mill er utstyrt med et hydroavkalkingssystem på yttersiden av hylsen.

Røret valses på en 4-stands PQF-mølle med et hult reduksjonsstativ.

Det hule emnereduksjonsstativet, plassert foran det første PQF-stativet, er designet for å kalibrere den ytre diameteren til det hule emnet og redusere gapet mellom det hule emnet og doren.

PQF-prosessen er basert på prinsippet om kontinuerlig rulling i en serie med 3-ruller på en dor som beveger seg med konstant hastighet gjennom rullingsfasen.

Hastigheten til doren beregnes i henhold til deformasjonsskjemaet; den er lavere enn hastigheten på hylseutgangen fra det første stativet. Derfor beveger materialet seg raskere enn doren og friksjonskreftene mellom materialet og doren er rettet i rulleretningen. Minimering av tverrstrømmen mot deformasjonssonen og fjerning av røret fra doren på linje tillater bruken av en veldig liten avstand mellom stativet.

Optimal materialflyt tillater rulling ved høyere hastigheter.

Rett på linje med PQF-møllen er det en uttrekks- og kalibreringsmølle, bestående av 3 stativer, henholdsvis 3-vals type, designet for å fjerne hylsen fra doren.

Etter rulling trekkes doren tilbake, fjernes ved hjelp av roterende armer og føres inn i dorens sirkulasjonssystem.

Etter å ha forlatt utvinnings- og dimensjoneringsmøllen, sendes hylsen på tverrtransportøren til forvarmingsinduksjonsovnen.

Ettervalsingen av den oppvarmede hylsen utføres på en strekkreduserende mølle utstyrt med Carta automatiseringssystem for rørvalsing med optimaliserte innstillingsdata.

Røret som kommer ut av strekk- og reduksjonsmøllen kjøles i en strålekjøler. I batch-skjæresager kuttes røret i lengde.

I pre-finishing-linjen går rørene gjennom en rettemaskin, et virvelstrømtestingssystem og en rørmerkemaskin.

I samsvar med de nødvendige standardene går rørene gjennom den nødvendige etterbehandlingslinjen.

ingeniør- og lagerrør

pakking, veiing og merking

kjelerør

avfasing, hydraulisk testing, ikke-destruktiv testing

pakking, veiing og merking

oljefelt og gassrør

varmebehandling

avfasing, hydraulisk testing, ikke-destruktiv testing

pakking, veiing og merking

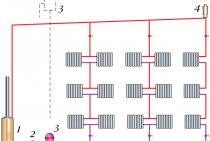

Kontinuerlig ovnsveising av metallrør

En stripe av valset metall som brukes som et emne for et fremtidig produkt (også kalt en stripe) trekkes gjennom en spesiell ovn der metallet varmes opp til en temperatur på 1300 ° C (den nøyaktige temperaturen avhenger av stålkvaliteten).Etter oppvarming i ovnen blåses kantene på stripene for å fjerne kalk og lokal temperaturøkning.

Etter det blir kantene utsatt for ekstra blåsing, noe som bidrar til å øke temperaturen til verdier som tillater sveising. I denne tilstanden rulles metallblokken gjennom kompresjonsvalsene, der den endelige sveisingen av røret finner sted. Valsede rør fremstilt på denne måten klassifiseres som varmbearbeidede produkter.

Bruksområde

"Seamless Pipe Defect Classifier" etablerer begreper og definisjoner, mulige interne og overflatedefekter på overflaten av varmvalsede sømløse OCTG-rør av karbon og legert stål. Illustrasjonene som er gitt gir en klar ide om arten av de vurderte defektene.

Vilkårene fastsatt av denne "Sømløse rørdefektklassifiserer" er obligatoriske for bruk i alle typer dokumentasjon som utvikles.

Det er ett standardisert begrep for hvert konsept. Bruk av synonyme termer er ikke tillatt. Synonymer som er uakseptable for bruk er gitt i standarden som referanse og er merket med merket "Ndp".

Standardiserte termer skrives ut med store bokstaver, og ugyldige synonymer skrives ut med små bokstaver.

FORKORTELSER:

| TMK | – | OJSC Pipe Metallurgical Company. |

| VTZ | – | OJSC "Volzhsky Pipe Plant" |

| Sintz | – | OAO Sinarsky røranlegg. |

| STZ | – | JSC "Seversky Pipe Plant" |

| TAGMET | – | JSC "Taganrog Metallurgical Plant" |

| VMZ | – | OJSC "Vyksa Metallurgical Plant" |

| CHTPZ | – | OJSC Chelyabinsk Pipe Rolling Plant |

| PNTZ | – | JSC "Pervouralsk Novotrubny Plant" |

7 Soliditet av metall

6.7.1 Rør av forsyningsgruppe B, samt forsyningsgruppe A og E (in

tilfelle av rasjonering av midlertidig motstand) må tåle testen

hydrostatisk trykk beregnet i henhold til formelen gitt i GOST 3845,

ved tillatt spenning i rørveggen lik 40 % av strekkfastheten

for den angitte stålkvaliteten, men ikke over 20 MPa.

Produsenten kan garantere muligheten for sømløs

kaldformede rør for å motstå det hydrostatiske testtrykket

uten testing. Rørenes evne til å motstå testhydrostatikken

trykket er sikret av produksjonsteknologien for sømløs

kaldbearbeidede rør.

I stedet for hydrostatisk trykktesting av sveiset

av kaldformede rør, kan produsenten gjennomføre en kontinuitetstest

metallrør med ikke-destruktive metoder.

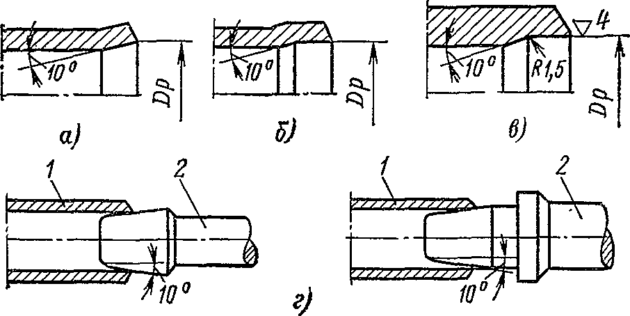

Kaldvalsende fabrikasjon

Teknologien for produksjon av stålrør ved kaldvalsing består av to trinn:

- innledende behandling;

- kalibrering.

innledende behandling. Den hule hylsen avkjøles etter piercing på møllen. Temperaturen synker til verdier der metallet mister plastisiteten som er nødvendig for smiing eller piercing. I denne tilstanden gjennomgår produktet sluttbehandling ved å trekke gjennom formingsrullene. Metallblokken kan ikke kalles kald, siden dens temperatur er ganske høy på grunn av deformasjonsbelastningene den utsettes for i valseverkets ruller.

Kalibrering. Før denne operasjonen utsettes røret for utglødning (metallet oppvarmes til en rekrystalliseringstilstand). Dette gjøres for å fjerne spenningen som oppsto i metallet etter valsing på møllen. Takket være gløding får stålet plastisiteten og seigheten som er nødvendig for kalibrering, alle mikrosprekker elimineres, og rørveggenes struktur blir homogen.

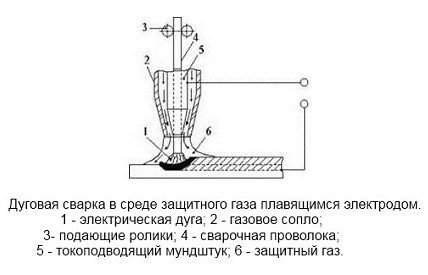

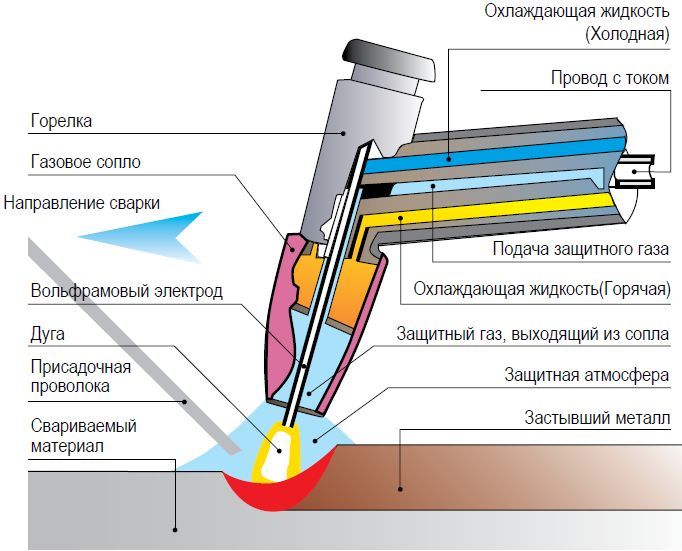

Gassskjermet rørsveising

Oftest brukes denne metoden til sveising av høylegerte stålprodukter eller til fremstilling av rustfrie rør. I prosessen med å sveise et slikt metall på vanlig måte, blir legeringselementene ødelagt, noe som betydelig forringer kvaliteten på sveisen.

Valsede rør, i produksjonen som sveising i en beskyttelsesgass eller elektrisk buesveising brukes, refererer til produkter produsert ved kald deformasjon.

Klassifisering

Produktklassifisering utføres i henhold til tre hovedparametre:

- Sleeve produksjonsmetode;

- Teknologi for å rulle en hylse inn i et rør;

- Metode for den endelige dannelsen av produktets diameter og profilveggtykkelse.

Teknologi for å rulle en hylse inn i et rør

Samtidig preger metoden for å rulle hylsen i full utstrekning produksjonsprosessen. Avhengig av det oppgis navnet på produksjonsbutikkene og rørrulleenhetene.

Måter å få en erme på

Ulike metoder kan brukes for å få en sleeve. Blant dem er piercing på en presse, piercing på en kryssvalsemølle, presserullepiercing, kombinert piercing på en presse og en kryssrullemaskin.

Ermerullende teknologier

Til dags dato, i produksjon av varmvalsede rør i henhold til GOST 8732-78, er den vanligste teknologien bruken av automatiske valseverk.

Bruken av dem gir følgende fordeler:

- Et utvalg av ferdige produkter;

- Høy ytelse;

- Automatisering av produksjonsprosessen;

- Høyt nivå av mekanisering av produksjonen.

Utvalg av rør

Ved hjelp av slikt produksjonsutstyr er det mulig å skaffe rør med små (opptil 150 mm), middels (opptil 250 mm) og store (400 mm og mer) diametre.

Produksjon av tykkveggede sømløse rør

For fremstilling av tykkveggede rør brukes valsemetoden på en pilegrimsmølle. Hovedområdet for bruk av produkter produsert på denne måten er oljeraffinering og oljeindustri.

Utvalget av rullede produkter av denne typen er representert av følgende typer produkter:

- Små profilrør (veggtykkelse fra 2,5 til 4 mm, diameter - ikke mer enn 114 mm, produktlengde - opptil 60 m).

- Medium (lengde - opptil 40 m, tykkelse - 5-8 mm, diameter - opptil 325 mm).

- Stor (lengde - opptil 36 m, tykkelse - 6-10 mm, diameter - opptil 700 mm).

Langsgående valsing på en kontinuerlig mølle

Kontinuerlig valsing anses å være den mest effektive metoden for å produsere sømløse varmvalsede rør. Den kan brukes til produksjon av valsede produkter med en diameter på 16 til 350 mm og en veggtykkelse på 2 til 25 mm. Oftest, for produksjon av valset stål i samsvar med GOST 8732-78, brukes lavlegerte og karbonstål, sjeldnere - høylegerte.

Helisk rulling

Skruerulling brukes på gjennomborings-, rulle- og kalibreringsrullene til rørrulleenheten. Slike maskiner er preget av høy manøvrerbarhet, men samtidig er de dårligere i produktivitet enn utstyr med kontinuerlig mølle.

Når du bruker denne metoden, er det ikke nødvendig å erstatte ruller når du bytter til produksjon av varmvalsede formede rør med en annen diameter, noe som i stor grad forenkler prosessen. Denne teknologien brukes hovedsakelig til fremstilling av varmvalsede stålrør for lagerringer.

Produksjon ved reolfabrikk

Med denne produksjonsmetoden skyves glassene med en dor gjennom en rekke rullebur. Denne teknologien brukes til å produsere sømløse varmvalsede rør fra firkantede emner.På denne måten oppnås rør med liten veggtykkelse, med en diameter på ikke mer enn 245 mm. Moderne utstyr fra utenlandske produsenter tillater høystyrkeprodukter med en lengde på opptil 12 meter og en veggtykkelse på 2,5-10 mm.

Valget av produksjonsmetode bestemmes av de nødvendige egenskapene og formålet med det ferdige produktet. Moderne utstyr gjør det mulig å få produkter av høy kvalitet, sikre overholdelse av GOST 8732-78 og samtidig redusere kontantkostnadene for produksjon av varmvalsede og kaldvalsede stålrør.

Varianter av rørmetall

Metallrør kan klassifiseres i henhold til bruksbetingelser, produksjonsteknologi og korrosjonsbeskyttelsesmetode.

Det er to hovedapplikasjoner: generell og spesialisert. Stålrør for spesielle formål er delt inn i følgende typer:

- for oppvarming, vann- og gassrør brukt i bosetninger;

- metallrør for gasstransport og oljerørledninger, designet for å fungere under høyt trykk;

- produkter for borerigger;

- for kjemisk industri (må ha høy motstand mot korrosjon);

- metallprodukter med rektangulært eller formet tverrsnitt;

- peiling.

Etter produksjonsteknologi:

- elektrisk sveiset rørrulling med en rett søm;

- sveiset stål med spiralsøm;

- sømløs kaldrulling;

- sømløs varmvalsing.

I henhold til metoden for korrosjonsbeskyttelse:

- rustfritt stål rullende;

- galvanisert metall (på en eller begge sider);

- med polymerbelegg.

Relatert video: Rørrulling

https://youtube.com/watch?v=bJlMDTRYvBY

Et utvalg spørsmål

- Mikhail, Lipetsk — Hvilke plater for metallskjæring bør brukes?

- Ivan, Moskva — Hva er GOST for metallvalset stålplate?

- Maksim, Tver — Hva er de beste stativene for oppbevaring av valsede metallprodukter?

- Vladimir, Novosibirsk — Hva betyr ultralydbehandling av metaller uten bruk av slipende stoffer?

- Valery, Moskva - Hvordan smi en kniv fra et lager med egne hender?

- Stanislav, Voronezh — Hvilket utstyr brukes til produksjon av galvaniserte stålluftkanaler?

Elektrisk lysbuesveising av rullede rør

Produksjonsteknologien ved hjelp av elektrisk sveising gjør det mulig å produsere produkter med minimum veggtykkelse og stor diameter. De fleste valsede rør, spesielt for legging av gassrørledninger og vannforsyningsnettverk, produseres ved buesveising med fluks. Prosessen med å produsere elektrisk sveiset rørrulling inkluderer flere stadier:

- valset platemetall får den nødvendige formen ved å trekke det gjennom profilrullene til valseverk;

- som et resultat oppnås stålblokker forberedt for sveising;

- profileringsprosessen utføres ved hjelp av rullerulling.

Polering er mer å foretrekke for produksjon av rør med rett søm enn kompresjonsstøping, som hovedsakelig brukes til fremstilling av store avrundede produkter.

I motsetning til metallprodukter med rett søm, utføres profileringen av spiralrørformede produkter på hylse- eller ulvrettingsmøller. Etter forming sveises kantene på stålemnene ved hjelp av elektrisk lysbuesveising. Avhengig av type produkt vises en rett eller spiralsveis på overflaten, som må renses for tilskuddet og avkjøles.

Det avkjølte produktet kalibreres. Deretter blir den undersøkt, ultralydskannet og testet for motstand mot mulige belastninger. Videre foretas en sluttsjekk, og dersom det ikke oppdages feil, sendes produktene for salg.

Produksjonsstandarder

Produksjonsteknologien og egenskapene til ferdige produkter må oppfylle kravene til forskriftsdokumentasjon.Følgende standarder gjelder for dette produksjonsområdet:

- GOST 8731-74 - regulerer egenskapene til varmvalsede universalvalsede produkter fra legert og høykarbonstål;

- GOST 9567, GOST 8732 - etablere rørstørrelser og akseptable parameteravvik;

- GOST 8732-78 - definerer utvalget av varmvalsede sømløse formede rør;

- GOST 21945-76 - regulerer egenskapene til varmvalsede sømløse rør laget på grunnlag av titanlegeringer.

Rør basert på titanlegering

Det er også andre forskriftsdokumenter som definerer egenskapene til varm- og kaldvalsede produkter produsert ved hjelp av en bestemt teknologi.