Introduksjon

Alvorlighetsgraden av vedlikeholdsproblemet

og reparasjon av industriell rørledning

forsterkning (PTA) oppsto med begynnelsen

reformere nasjonaløkonomien

land og dannelsen av markedsrelasjoner.

Som et resultat av transformasjonene,

en kraftig økning i kostnadene til PTA, som

nærmer seg det globale raskt

nivå. Begrenset mengde økonomisk

forbrukerressurser PTA laget dem

se etter en vei ut av en vanskelig situasjon,

ved utskifting av slitte beslag med

ny ble tung økonomisk

byrde. Under disse forholdene, forbrukerne

beslag og husket muligheten

reparasjoner og startet

utføre spontant ved lav teknisk

nivå, men setter oppgaven med å lage et system

vedlikehold og reparasjon

PTA. Denne situasjonen har skapt etterspørsel

på-tekniske måter å utføre

reparasjon, teknologiske prosesser,

metoder for å evaluere effektiviteten av

reparasjoner, forskrifter om organisasjonen

reparasjon produksjon, standarder for

kvalitetssikring etc.

En nødvendig betingelse for normal

funksjonen til det tekniske

vedlikehold og reparasjon er

samhandling av utøvere, bevæpnet

design og teknologisk

reparasjonsdokumentasjon, teknisk

betyr - i form av teknologisk

utstyr, teknologisk utstyr,

midler for diagnostikk, testing og

kontroll over reparasjonsprosessen. På markedet

økonomisk effektivitet

er den dominerende faktoren

definere interesse for

lansering og daglig vedlikehold

normal funksjon av systemet

vedlikehold og reparasjon.

Om gjennomførbarheten av reparasjonen

PTA vitnestruktur

teknologiske prosesser, resultater

tekniske og økonomiske beregninger og

praktiske effektivitetsdata

drift av spesialiserte

avdelinger og organisasjoner som utfører

vedlikehold og reparasjon av PTA.

Kostnaden for å gjennomføre små, mellomstore

og overhalinger er inne

varierer fra 7 % til 50 % av prisen på en ny

beslag, som tillater ganske definitivt

hevder at i moderne økonomi

forhold og på nåværende nivå

kvalitet på rørledninger

godt organisert og tilstrekkelig

minst teknisk utstyrt prosess

reparasjon er økonomisk fordelaktig for forbrukeren

beslag.

Egenskaper til portventiler, deres mulighet

bruk i ulike bransjer

avhenge av mange faktorer. TIL

de viktigste faktorene er

konstruktiv design av basen

deler som kropp, kile, deksel,

materiale som brukes til disse delene,

måter å skaffe emner, vekt og størrelse

spesifikasjoner.

Driften av ventiler innebærer ikke

bare selve prosessen

produktets funksjon, er det også

tilsyn med tilstanden til rørledninger

systemer, teknologisk utstyr

og rørledninger. for å støtte

i stand til utstyret,

rørledninger og permanente

sikkerhet utføres

konstant tilsyn, teknisk

vedlikehold og reparasjon.

Kile gateventiler fra forsyningsposisjonen

tetthet i port og ressurs

tetthet er de vanskeligste

gjenstand fra alle typer ventiler.

De tilhører fireflaten

systemer. For å sikre tetthet

i dem er det nødvendig å nøyaktig lage fire

overflater. I dette tilfellet må overflatene

nøyaktig plassert i forhold til hverandre

venn. den største teknologiske

utfordringen er å sikre nøyaktighet

lukkervinkelparametere. For prestasjon

presisjon i den teknologiske prosessen

reparasjon må brukes eller

spesialisert teknologi

verktøy for universalutstyr,

eller spesialisert reparasjon

utstyr. Teknologiske metoder

skal sikre kvaliteten på alle

sett med metriske parametere.

Beskrivelse av den teknologiske prosessen

Delvis demontering av ventilen for reparasjon, utskifting av spindelen eller kilen utføres uten å demontere ventilen fra rørledningen i fravær av arbeidsmediumtrykk. Demontering utføres i følgende rekkefølge:

- sett kilen til øvre posisjon ÅPEN og fjern dekselet og pekeren (for den elektriske stasjonen JSC Tulaelektroprivod);

- sett kilen til midtposisjon, senk den med 3/4 av fullt slag hvis ventilen er i ÅPEN posisjon eller hev den med ¼ av fullt slag hvis ventilen er i STENGT posisjon;

- fjern den elektriske stasjonen;

- skru ut pluggen 2-3 omdreininger og sørg for at det ikke er middels trykk i rørledningen;

- fjern dekselfestene;

- Hev enheten til den kommer ut av huset. Ta knuten til side og sett kilen i vertikal posisjon på putene;

- fjern spindelhodet fra å passe med det øvre sporet på kilen, hvoretter enheten installeres i horisontal posisjon på foringene. Om nødvendig kan den fjernede enheten demonteres fullstendig.

Etter å ha inspisert og reparert deler og sammenstillinger, sett sammen ventilen i følgende rekkefølge:

- smør og plasser tetningsringen i sporet på enden av huset;

- sleng dekselenheten med spindelen og stativet i vertikal posisjon, før spindelhodet forsiktig inn i det tilsvarende sporet på kilen og senk den sammensatte enheten inn i husets hulrom. Senk enheten sakte, før kilen langs føringene mellom kroppsdysene

Kilen må installeres i samme retning i forhold til kroppsdysene;

- installer dekselfestene og stram det jevnt med et moment i et diametralt kryssmønster:

Mcr.=(70±7) kgf. m - for DN 500;

Mcr \u003d (120 ± 12) kgf. m - for DN 600;

Mcr \u003d (140 ± 14) kgf. m - for DN 700 800;

Mkr. =(190±19) kgf. m - for DN 1000,1200;

Installer deretter den elektriske stasjonen til ventilen og kontroller ventilens funksjon.

Fullstendig demontering av ventilen for reparasjon av tetningsenheten utføres først etter at ventilen er demontert fra rørledningen.

Etter montering skal sluseventilen trykkes med trykk Pn = 12,0 MPa med port åpen i henhold til gjeldende regler på anlegget i drift.

Reparasjon av ventiler på rørledninger

Reparasjon av beslag og rørledninger

Hovedfeilene til rørledninger er tetthetsbrudd i flens-, koblings- og monteringsforbindelser. Eliminer lekkasje ved å stramme flenser, beslag. Hvis lekkasjen fortsetter, demonteres koblingen, tetningsflatene, pakninger kontrolleres, tetninger skiftes om nødvendig, sprekker i rørene. Eliminer funksjonsfeil ved å bruke klemmer, foringer, sveising med elektrisk eller gassveising. Sprekker i kobberrør tettes med lodding.

Ved reparasjon av rørledninger rengjøres koblingene grundig for smuss, fett, rester av mellomprodukter og vaskes. Ujevnheter i tetningsflatene rengjøres med filer, nålefiler, skraper, gnides med slipepasta og pulver. Gjengeforbindelser av rørledninger er forseglet med lintråd, slep, rødt bly, kalk og spesialpasta.

Reparasjon av rørledninger (kategorier er angitt i tabell 20) utføres under hensyntagen til kravene i reglene for design og sikker drift av damp- og varmtvannsrørledninger, godkjent av Gosgortekhnadzor 10.03.70.

Kravene i reglene inkluderer ikke rørledninger med parametere i kategori 1 med en ytre diameter på mindre enn 51 mm og kategorier 2, 3 og 4 med en ytre diameter på mindre enn 76 mm; drenering, rensing og eksos, fra ikke-metalliske materialer; flytende konstruksjoner, kjernekraftverk og spesialinstallasjoner.

For reparasjon av rørledninger underlagt reglene, brukes kun materialer som er tillatt av dem. Materialer som ikke har pass eller sertifikater kan kun brukes etter testing og kontroll.

Produksjon, installasjon og reparasjon av rørledninger og deres elementer bør utføres av bedrifter eller organisasjoner som har nødvendige tekniske midler og utdannet personell.

Produksjon og reparasjon av rørledninger som er underlagt registrering hos organene til Gosgortekhnadzor i USSR kan bare utføres av organisasjoner som har tillatelse fra de lokale organene til Gosgortekhnadzor; rørledninger i kategori 1 med en betinget passasje på mer enn 70 mm, som samt 2 og 3 kategorier med en betinget passasje på mer enn 100 mm. Øvrige rørledninger er registrert hos foretaket - eieren av rørledningen.

En driftstillatelse for en nylig installert eller reparert rørledning utstedes av en distriktsinspektør for USSR Gosgortekhnadzor (for en rørledning registrert hos kjeletilsynsmyndigheter) og for rørledninger som ikke er registrert med kjeltilsyn, av en person ved bedriften som er ansvarlig for god tilstand og sikker drift av rørledninger.

Ved reparasjon er det tillatt å bruke alle industrielle sveisemetoder som gir den nødvendige driftssikkerheten til rørledningssveisede skjøter. Sveiser med sertifikat har lov til å sveise. Sveisearbeid utføres ved en omgivelsestemperatur på minst 0°C. Når du installerer rørledningen, er det tillatt å bruke sveising ved en temperatur på minus 20 ° C (med en tykkelse på sveisede elementer opp til 16 mm). Ved dårlig vær må sveiseren og sveisestedet være godt beskyttet.

Armaturfeil. De vanligste feilene er slitasje og skader på pakninger; skraping av tetningsflater; slitasje på ventilsetet og ventilskiven; spindelgjengeslitasje. Tiltak for å eliminere dem er angitt i tabell. 21.

VENTILEN ER FULLSTENDIG JUSTERBAR FRA 0 TIL 100 .

Hele spekteret og uten innsnevring.

gitt de veldig skitne stigerørene - det beste valget for holdbarhet.

For 1. gang satte de den på installasjon i Berdsk - til systemadministratoren Kenguryakh.

Innledende data: stigerør 1 tomme Og ønsket til kunden kenguraha : Ved montering av ny radiator vil jeg gjerne beholde strømningsarealet så mye som mulig.

Det er flere metoder uten å begrense stigerøret:

Kenguru er ikke Australia!

Dette er ikke en enkel Berd-sysadmin: han jobbet lenge ved Matematisk Institutt ved Akademiet, kort sagt førsteamanuensis - og veldig sprø!Hva gjør de der? Beregner de riktig utstyr for varmeinstallasjon?Denne kenguruen hoppet raskt og raskt over den røkte: ved 3/4 av kranen er det også en innsnevring - la oss sette kranen på 1 tomme!  kenguraha: Jeg vil gjerne kunne regulere varmeoverføringen til radiatoren. Hvilke alternativer er det for dette, gitt diameteren på stigerøret?

kenguraha: Jeg vil gjerne kunne regulere varmeoverføringen til radiatoren. Hvilke alternativer er det for dette, gitt diameteren på stigerøret?

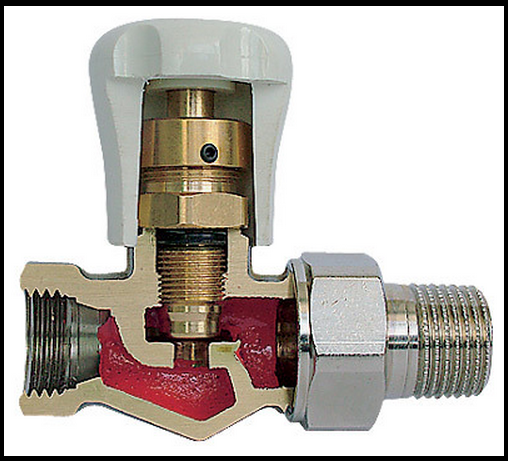

Ok, jeg tenker: akkurat nå vil vi raskt bryte denne matematikeren: det er alltid en innsnevring på den termostatiske kontrollventilen:

rent konstruktivt - ekstra hydraulisk motstand:

I maksimal åpen tilstand passerer den 3 ganger mindre vann enn en kran med full boring.

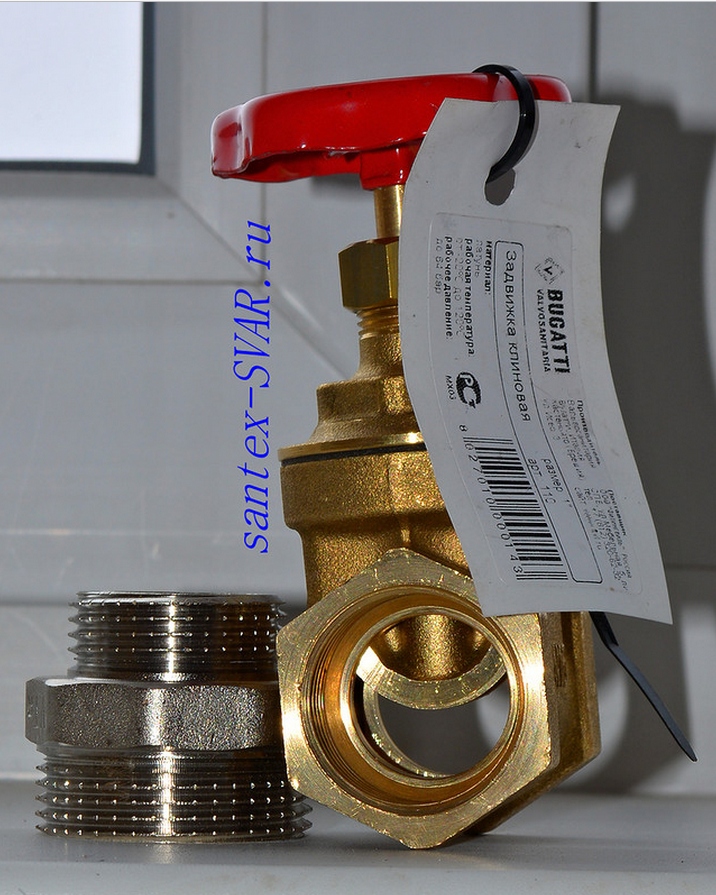

Og det er et hull i kjerringa: det viser seg at det er en kileventil til salgs - full boring.

Fullt justerbar fra 100 % til 0 % (full rekkevidde og ingen innsnevring).

Sammendrag: The Australian Jumping Kangaroo er bedre på:

Foto av ekte installasjon: Minsk støpejernsradiator er en klassiker.

Bestillingen ble laget i stil med nostalgi: "fyrrom fra en scoop" - vi er alle laget i USSR.

Kraner og ventiler, rørbend og ingen moderne bimetall: alt er spesielt utvalgt i henhold til designet fra den tiden.

Et romvesen batteri fra en annen galakse - himmelsk, kosmisk fargetone.

Blatnoy, en eliteradiator av "blått blod" - fans av akrylbadekar forstår ikke dette.

Og elskere av polypropylen (cellofanlag) ved oppvarming vil generelt spytte.

Delslitasje og gjenopprettingsmetoder

Reparasjonskrevende beslag demonteres, vaskes og sendes montert til et reparasjonsfirma. Her er den demontert og mangler fikses. De vanligste årsakene til at stengeventiler svikter er lekkasje på grunn av korrosjon, hakk, bulker av fremmedlegemer på tetningsflatene, samt deformasjon av ventilhuset under påvirkning av ytre belastninger og temperaturdeformasjoner.

Det indre hulrommet i kroppen inspiseres for påvisning av skjell, sprekker og andre defekter. Ikke-gjennom defekte steder i kroppen kuttes til full dybde til bart metall. Før du skjærer sprekker, bores hull med en diameter på 8-10 mm i endene. Kantene ved siden av skjærepunktene rengjøres med en fil og en metallbørste. Etter etsning med en 10 % salpetersyreløsning, sveises sprekkene ved elektrisk lysbuesveising og varmebehandles.

Når du inspiserer delene av lukkeren, kontroller tettheten til tetningsringen (setet) i kroppen og renheten til overflaten. Lukkeren (port, skiver), spindel, bøssing, pakkbokshulrom, bøssinghode og festeanordninger kontrolleres for hakk, riper, riper og andre skader. Skadede deler kasseres og pusses opp.

Ulike vasker, hulrom, riper og andre skader på tetningsflatene elimineres ved å snu, slipe og laske på maskinen. Defekter med en dybde på mer enn 0,5 mm på tetningsflaten elimineres ved foreløpig kutting av det defekte stedet og overflate av metall på det, etterfulgt av bearbeiding. Hvis skadedybden er mindre enn 0,5 mm, utføres sliping med en slipeskive og lapping.

Lekkasjer mellom kroppen og setet elimineres avhengig av type feste. Hvis salen er festet i kroppen ved å trykke, blir den maskinert ut av kroppen og erstattet med en ny, som sveises til kroppen med foreløpig kutting av landingsstedet.

Hvis salen sitter på en tråd, skrus den av ved hjelp av spesielle nøkler og inventar. Er det en normalt bevart gjenge, skrus nytt sete inn med samme innretning, men med stort tiltrekkingsmoment.

Hvis gjengen for setet har betydelig slitasje, er den boret til en større størrelse med samtidig boring for sveising.

En ny ring presses inn på dette stedet og sveises. Hvis ringene er sveiset inn i ventilen, blir de slått på en dreiebenk i en spesiell enhet, hvor begge overflater dreies i en installasjon.

Etter det går ventilkroppen til sliping og lapping av ringene. Begge sider av kilen er i dette tilfellet sveiset og maskinert i armaturet i en innstilling. Kilen justeres langs ventilhuset på en horisontal slipe- og lappemaskin.

Behandlingen av tetningsringer av kileportventiler kan utføres ikke bare på en dreiebenk, men også på en horisontal boremaskin.

Før reparasjon rengjøres spindelen for spor av den gamle kjertelpakningen, sot og skitt, vasket i parafin eller bensin. Tetningsflaten på spindelen må være speilglat.

Ikke dype bulker og riper, med en dybde på mer enn 0,08 - 0,15 mm, elimineres ved å laske med EOI-pasta eller slipepulver fortynnet i olje.

Den indre overflaten av deler som passer med spindelen kontrolleres også for renslighet og mangel på ovalitet.En av de arbeidskrevende operasjonene ved reparasjon av beslag er sliping av tetningsflater. Lapping av flate deler av armeringen (sadel, kiler) utføres på en plate.

Lapping kan gjøres både manuelt og mekanisk. Utformingen av lappene velges avhengig av formen på overflatene som skal lappes og størrelsen på den betingede passasjen.

Ved mekanisk lapping av tetningsflatene benyttes lappingsmaskiner eller vedlegg for boremaskiner.

Lappemaskiner har en frem- og tilbakegående rotasjonsbevegelse av lappemaskinen med en rotasjon foran seg i én retning. Elektrokorund eller silisiumkarbid av forskjellige kornstørrelser introduseres i lappmassen. Lapping utføres til en lett matt farge på tetningsflatene.

"Blyant"-metoden som brukes i praksis er at tynne tverrgående risikoer påføres de forberedte overflatene til dysene, kilen eller pluggen (for kraner). Hvis, etter sammenkobling av de overlappede overflatene og deres gjensidige bevegelse, er risikoen slettet overalt, anses det som en god sliping er oppnådd.

Etter utskifting av pakning og pakning, sendes den sammensatte ventilen for testing av ferdige produkter.