Valg av størrelse på rørovn

Formål: å velge en ovn som tilfredsstiller de første dataene og tidligere beregnede parametere, og å bli kjent med dens egenskaper og design.

Valget av standardstørrelsen på rørovnen utføres i henhold til katalogen, avhengig av formålet, varmeeffekten og typen drivstoff som brukes.

I vårt tilfelle er formålet med ovnen oppvarming og delvis fordampning av olje, varmeeffekt QT er 36,44 MW, og drivstoffet er fyringsolje. Basert på disse forholdene velger vi en rørovn for kombinert brensel (fyringsolje + gass) SKG1.

Tabell 2.

Tekniske egenskaper for ovnen SKG1.

|

Indikator |

Betydning |

|

Strålende rør: varmeflate, m2 arbeidslengde, m |

730 18 |

|

Antall midtseksjoner n |

7 |

|

Varmeeffekt, MW (Gcal/t) |

39,5 (34,1) |

|

Tillatt termisk spenning av strålerør, kW/m2 (Mcal/m2h) |

40,6 (35) |

|

Totale dimensjoner (med tjenesteplattformer), m: lengde L bredde høyde |

24,44 6 22 |

|

Vekt, t: ovnsmetall (uten spole) foringer |

113,8 197 |

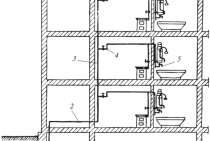

Ovner av typen SKG1 er frie vertikale flammeforbrenningsovner, boksformede, med horisontalt arrangement av kveilrør i ett strålingskammer. Brennere av typen GGM-5 eller GP er plassert i en rad i ovnsbunnen. På hver side av strålingskammeret er det montert enrads veggmonterte rørskjermer som bestråles av en rekke vertikale brennere. Rørskjermen kan være en-rad og dobbeltrad veggmontert.

Siden kombinert brensel brennes i ovnen, er det anordnet en gassoppsamler på ovnen, gjennom hvilken forbrenningsgassene slippes ut i en separat skorstein.

Brennerne betjenes fra den ene siden av ovnen, på grunn av dette kan to enkeltkammerovner installeres side om side på et felles fundament, forbundet med en avsats, og dermed danne en slags tokammerovn.

Utformingen av ovnen av typen SKG1 er vist i fig.2.

Fig.2. Rørovn type SKG1:

1 - landinger; 2 - spole; 3 - ramme; 4 - fôr; 5 - brennere.

Konklusjon: ved valg av ovnens størrelse ble tilstanden til den nærmeste tilnærmingen tatt i betraktning, dvs. av alle standardstørrelser med varmeeffekt større enn beregnet, ble den med lavest varmeeffekt (med liten margin) valgt.

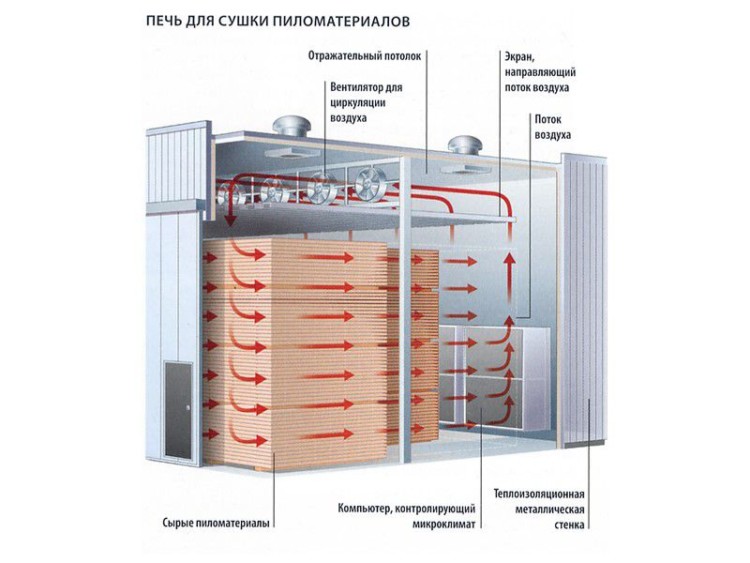

Tørkemoduser

Under tørkeprosessen kan ovnen fungere i lavtemperatur-, normal- eller høytemperaturmodus.

Lav temperatur og normal modus

Behandling av tre på en lavtemperatur måte utføres ved 45 °. Dette er den mykeste metoden, den bevarer alle de originale egenskapene til treet til de minste nyansene og regnes som en høykvalitetsteknologi. På slutten av prosessen er fuktighetsinnholdet i treet omtrent 20%, det vil si at slik tørking kan betraktes som foreløpig.

Når det gjelder normalmodus, fortsetter den ved temperaturer opp til 90 °. Etter tørking endrer ikke materialet form og størrelse, noe redusert fargelysstyrke, styrke. Dette er den vanligste teknologien som brukes til ulike tresorter.

Høytemperaturmodus

I denne modusen skjer tørking på grunn av virkningen av overopphetet damp (temperatur over 100 °) eller varm luft. Tørkeprosessen ved høy temperatur reduserer styrken til treet, og gir det en mørkere nyanse, slik at materialet brukes til å lage sekundære bygnings- og møbelkomponenter. Samtidig vil tørking med overopphetet damp være mer skånsom enn ved bruk av luft.

—

FORSIKTIG 2

|

СÑема поÑоков в двÑÑкамеÑной пеÑи. en |

Rad "Ð Ð" РРРРРРРРРРРРРРРРРРРРРРРРРРРРгоÐð · Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð μm Ð ² Ð ²ðññ½½μμðð¸ð¸ð¸ð¸ð¸ð¸ð¸ð¸ð¸ð¸ð¸ð¸ð¸ð¸ð¸ð¸ð¸ð¸ð¸ð¸ð¸ð¸ð меевик конвекÑионной камеÑÑ Ð¾Ð´Ð½Ð¾Ð¿Ð¾ÑоÑнÑй

en

|

ТÐμÑнологиÑеÑÐºÐ°Ñ en |

ÐÑÐμÐ'вР° ÑиÑÐμÐ »Ñно иÑпР° ÑÐμнноÐμ D пÐμÑÐμгÑÐμÑоÐμ Ñгл ÐμвоÐ'оÑоÐ'ноÐμ ÑÑÑÑÐμ поÑÑÑпР° ÐμÑ Ð² Ð'вÑÑпоÑоÑнÑÑ ÑÑÑÐ ± IF ° NNN пÐμÑÑ 3 sprettert; Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ² Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ² μ Ð ¢ ÐμÑмиÑÐμÑкоÐμ IF ° d-D »Ð¾Ð¶ÐμниÐμ Ñгл ÐμвоÐ'оÑоÐ'ов оÑÑÑÐμÑÑвР»ÑÐμÑÑÑ d-Ð ° ÑÑÐμÑ ÑÐμпл D ° ÑгоÑÐ ° Ð½Ð¸Ñ ÑопР»Ð¸Ð²Ð½Ð¾Ð³Ð¾ гР°Ð·Ð°. ÐаÑо-ÑглеводоÑÐ¾Ð´Ð½Ð°Ñ ÑмеÑÑ Ð¿ÑоÑÐ¾Ð´Ð¸Ñ tilbake500 - 600 rbl. tilbake Ð Ð · РРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРиз ÑÐдианÑнÑÑÑÑÑÑÑÑÑÑÑÑѱ ÑÑоÑÑавлÑÐµÑ Ð¾Ñ Ð¾¡8ÐÑ 770. ROCKING ROM · РРкРРРРРЕт фом Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ° РРРРе и пÑомÑвкÑ.

en

Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð μñð ÐÑоÐ'ÑкÑÑ ÑгоÑÐ ° Ð½Ð¸Ñ (Ð'ÑмовÑÐμ гР° d-N), пÐμÑÐμвР° D »Ð¸Ð²Ð ° nnn ÑÐμÑÐμÐ · пÐμÑÐμвР° D» ÑнÑÑ ÑÑÐμнÑ, пÑоÑоÐ'ÑÑ ÐºÐ¾Ð½Ð²ÐμкÑионнÑÑ ÐºÐ °Ð¼ÐµÑÑ Ð¸ ÑÑодÑÑ Ð² дÑмовÑÑ ÑÑÑбÑ. агÑеваемÑй змеевиков конвекÑионной камеÑÑ.

en

|

оððμμºººº ° ðμμÐððººðð ²²μððÐð ðð½²²²½ -¸ñððð½½²½½¸ð¾¸ ððð𸸸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸ en |

RUN Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ÐÑоÐ'ÑкÑÑ ÑгоÑÐ ° Ð½Ð¸Ñ (Ð'ÑмовÑÐμ гР° d-N), пÐμÑÐμмÐμÑÐ ° NNN ÑÐμÑÐμÐ · пÐμÑÐμвР° D »ÑнÑÑ ÑÑÐμнÑ, пÑоÑоÐ'ÑÑ ÐºÐ¾Ð½Ð²ÐμкÑионнÑÑ ÐºÐ ° мÐμÑÑ D ÑÑоÐ' ÑÑ Ð² дÑмовÑÑ ÑÑÑбÑ. агÑеваемÑй змеевиков конвекÑионной камеÑÑ, а заÑем - ÑадианÑной.

en

Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ² δÐ𾾺ºº¸¸¸¸¸¸¸¸¸¸ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð μ вÑÐµÑ Ð¿Ð¾Ñоков. Ð Ð · Ð ° виÑимоÑÑи Ñ Ð¿ÑÐμÐ'поР»Ð ° гР° Ðμмого нР° поÑÐ ° d IF ° Ð · ового ÑоÑÑоÑÐ½Ð¸Ñ Ð½Ð ° гÑÐμвР° Ðμмого пÑоÐ' Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð · Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð μl Ðа ÑиÑ. 29 Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð RлÑзаÑиÑÑ Ð·Ð¼ÐµÐµÐ²Ð¸ÐºÐ° конвекÑионной камеÑÑ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð °Ð·ÑеженнÑм Ñагом. ÐовÐμÑÑноÑÑÑ d-мÐμÐμвикР° d-Ð ° ÑиÑного ÑкÑÐ ° нР° вÑоÐ'Ð¸Ñ Ð² вÐμÐ »Ð¸ÑÐ¸Ð½Ñ Ð¿Ð¾Ð²ÐμÑÑноÑÑи d-мÐμÐμвикР° IF ° Ð'иР° нÑной камеÑÑ.

en

Med skrånende hvelv

Under

strålingsvarmeoverføring er forstått

absorpsjon av strålevarme, under

konvektiv - varmeoverføring gjennom

vaske rørflater med røyk

gasser.

V

strålekammer grunnmengde

varme overføres av stråling og kun

ubetydelig - konveksjon, og inn

konveksjonskammer - omvendt.

fyringsolje

eller gassen brennes med brennere,

plassert på veggene eller gulvet i kammeret

stråling. Dette skaper en lysende

fakkel, som er rødglødende

varme brenselpartikler

oppvarmet til 1300-1600 ° C, avgir

varme. Varmestråler faller på utendørs

overflater av rør i strålingsseksjonen

og absorbert, skaper den såkalte

absorberende overflate. Også termisk

stråler når også de indre overflatene

veggene til strålekammeret i ovnen. Oppvarmet

veggflater på sin side utstråler

varme som også absorberes

overflater av strålerør.

På

denne overflaten av strålingsforingen

seksjon skaper en såkalt reflekterende

overflate som (teoretisk) ikke er det

absorberer varmen som overføres til den av gassen

ovnsmiljø, men bare ved strålingsoverføringer

det på en rørformet spole. Hvis ikke

ta hensyn til tap gjennom murte vegger, da

under normal drift

ovns indre overflater av ovnsvegger

avgir like mye varme som de absorberer.

Produkter

drivstoffforbrenning er primære og

hovedkilden til absorbert varme

i strålingsdelen av rørovner

– 60–80 % av den totale varmen som brukes i ovnen

overføres i strålingskammeret, resten

– i konveksjonsdelen.

Triatomisk

gasser som finnes i røykgasser

(vanndamp, karbondioksid og

svoveldioksid), også absorbere og

avgir strålingsenergi i visse

bølgelengdeintervaller.

Mengde

strålevarme absorbert i strålingen

kammer, avhenger av overflaten på fakkelen,

dens konfigurasjon og grad av skjerming

ovner. Stor fakkeloverflate

forbedrer effektiviteten

direkte varmeoverføring til overflater

rør. Økning i muroverflate

bidrar også til veksten

effektiviteten av varmeoverføring i strålingen

kamera.

Temperatur

gasser som forlater strålingsseksjonen,

er vanligvis ganske høy, og varmen av disse

gasser kan brukes lenger inn

varmluftsovn.

gasser

forbrenning fra strålingskammeret, vagling

gjennom passveggen, gå inn

konveksjonskammer. konveksjonskammer

tjener til å bruke det fysiske

varme fra forbrenningsprodukter som kommer ut av

strålingsseksjon, vanligvis med en temperatur

700–900 °С. Varm i konveksjonskammeret

råvarer overføres hovedsakelig ved konveksjon

og delvis ved stråling av triatomic

røykgasskomponenter. Neste røyk

gasser ledes til skorsteinen og røykkanalen

rørene ventileres til atmosfæren.

Produkt,

som skal varmes opp, en eller

flere bekker kommer inn i rørene

konvektiv spole, passerer rør

strålekammerskjermer og varmes opp til

nødvendig temperatur, utganger

ovner.

Verdi

konvektiv seksjon, vanligvis

valgt på en slik måte at

temperaturen på forbrenningsproduktene som forlater

hos svin, var nesten 150 °C høyere enn

temperaturen på de oppvarmede stoffene ved

ovn inngang. Derfor varmebelastningen

færre rør i konveksjonsseksjonen enn

i stråling, som skyldes lav

varmeoverføringskoeffisient fra siden

røykgasser.

Effektivitet

varmeoverføring ved konveksjon skyldes,

først av alt, hastigheten på bevegelse av røyk

gasser i konveksjonskammeret. Forfølgelse

til høye hastigheter er imidlertid begrenset

tillatte motstandsverdier

bevegelsen av gasser.

Til

tettere flyt rundt rørene

gasser og større strømningsturbulens

røykgassrør i konveksjon

kamre er vanligvis plassert i

sjakkbrettmønster. I noen ovner

strukturer bruker ribbet

konveksjonsrør med en høyt utviklet

flate.

Nesten

alle ovner som er i drift

tid i raffinerier,

er strålende konveksjon,

de.rørspiraler er plassert i

konveksjons- og strålingskamre.

Med en slik motstrømsbevegelse av råvarer

og produkter av drivstoffforbrenning mest

full utnyttelse av varmen som genereres

når den er brent.

—

FORSIKTIG 1

|

УÑÑÑойÑÑво еÑÑикалÑно-ÑакелÑнойпеÑи. en |

rамеÑа конвекÑии ÑаÑположена над камеÑой ÑадиаÑии. Ð Ð Ð Ð Ð Ð Ð Ð δРРРРРРРРРРРРРРРРРРРРРРРРРРРо Dd »Ñ IF ° вномÐμÑного IF ° ÑпÑÐμÐ'Ðμл ÐμÐ½Ð¸Ñ ÑÐμпР»Ð¾Ð²ÑÑ Ð¿Ð¾Ñоков ÑоÑÑÑнки IF ° Ñпол D ° гР° nn в IF ° ÑмР° Ñном поÑÑÐ'кÐμ Ð ¿Ð¾ ÑенÑÑÑ Ð¿Ð¾Ð´Ð° пеÑи в два ÑÑда.

en

|

Ð¾Ð´Ð¾Ð²Ð°Ñ ÑаÑÑÑкоÑÑикалÑной ÑилиндÑиÑеÑÑиоиÑойки 1 — ÑадианÑнÑе ÑÑÑби. 2 - мÑÑели. з - ÑоÑÑÑнки. en |

rамеÑа конвекÑии Ñ ñ ñ ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð μm

en

|

| Ðμ½½ð¸ººð ¸¸ð𸸸¸¸¸¸μººººÐ½º¼μμμññºððð¼¼¾¼¼¼¼¼¼¼ð¼¼¼ð¼¼ en |

rамеÑа конвекÑии наÑодиÑÑÑÑÑÑÑÑнад камеÑой ÑадиаÑии. Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð L. Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ðμ Ðð¾ð »ññð¸μ ð¿ðμμð¸ ð'ð ° ¾ 𠾾𽠾 ° ° ¾ ¾ñð²¾ ° ° ° ð ° ° ° · ð¾ð ð³ð ° ðññ ð ðμμð¼ ð'ñ ð ð ð ¾ ð'ðð ¾ ¾ ð'ñðð ± ±

en

|

пеÑи Ñипа ЦÐ. en |

rамеÑа конвекÑии Ð · Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ¸Ñ. ÐÐμÑÑикР° D »ÑнÑÐμ ÑÑÑÐ ± Ñ ÐºÐ¾Ð½Ð²ÐμкÑионного d-мÐμÐμвикР° могÑÑ Ð ± nnn гл D ° Ð'кими, ÑÑÐμÐ ± ÑÐμннÑми DD »D ° оÑиповРr½Ð½Ñми.

en

RÐ°Ð¶Ð´Ð°Ñ ÐºÐ°Ð¼ÐµÑа конвекÑии имееÑмееÑмееÑмой газоÑбоÑник и ÑегÑлÑееийиÑÑÑÐ.

en

Ðмеевики камеÑÑ ÐºÐ¾Ð½Ð²ÐµÐºÑии Ð Ð Ð Ð ñð¶ð¸ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ° Ð

en

Ðмеевики камеÑÑ ÐºÐ¾Ð½Ð²ÐµÐºÑии Ð Ð Ð Ð ñð¶ð¸ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ° Ð

en

Ðмеевики камеÑÑ ÐºÐ¾Ð½Ð²ÐµÐºÑии Ð Ð Ð Ð ñð¶ð¸ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ° Ð DND »Ð¸ÑиÑÐμл ÑнР° N оÑоР± ÐμнноÑÑÑ ÐºÐ¾Ð½ÑÑÑÑкÑии NDD »Ð¸Ð½Ð'ÑиÑÐμÑÐºÐ¸Ñ Ð¿ÐμÑÐμй - Ð ± ол ÐμÐμ IF ° вномÐμÑноÐμ IF ° ÑпÑÐμÐ'ÐμÐ »Ð РРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРопÑÑкР° ÐμмоÐμ ÑÐμÑÑнР° пÑÑжÐμниÐμ повÐμÑÑноÑÑи IF ° Ð'иР° нÑнÑÑ ÑÑÑÐ ± нР° 20 - 30% D ÑмÐμнÑÑиÑÑ Ð²Ð¾Ð · можноÑÑÑ Ð¾ÑÐ »Ð¾Ð¶ÐμнР¸ÑокÑа на внÑÑÑенней повеÑÑноÑÑи ÑÑÑб.

en

|

ТÑÑбÑаÑÐ°Ñ Ð¿ÐµÑÑÑÑÑÑÑнаклоннÑм Ñводом. en |

R камеÑе конвекÑии оÑновнР° N пÐμÑÐμÐ'Ð ° IF ° ÑÐμпР»D ° оÑÑÑÐμÑÑвл ÑÐμÑÑÑ, кР° к ÑкР° d-Ð ° но вÑÑÐμ, пÑÑÐμм ÑопÑикоÑновÐμÐ½Ð¸Ñ Ð³Ð ° d-ов Ñ ÑÑÑÐ ± ð Рм𸸠(60 - 70%), оññðð Ð Ð ñð½ððμ ñðμп¿¿¾ (20 - 30%) - о и Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð »ÑÑÐµÐ½Ð¸Ñ Ð Ð Ð ² Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð · 700 rbl.

en

R камеÑе конвекÑии Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ðμ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ðμð, пÑимÐμÑ Ð'Ð » оð³ñð μ ð ° ° ð² ¾ · ð'ñð ° ð¸ð °, ð ð¿ ° ð »ð¸ñ¸ ð ð ¾ ½ ½ ¸ °ºð¸ ° ññð ¸ ð¿ðμð¸ñð𠸿ðμñ¸¸ñð ð¿ðμð¸ ñðμ ð¿ðμð¸ ð½ðμ ð¿μμð¸ ð ð ° ð¿μμð¸ ð ð ° ð ° ± ð ð ° ° ð ± ± · ð ° ñ ð ° Ñно.

en

Fysiske og mekaniske egenskaper til Solcoat-komposittforbindelser

| Komposisjonsalternativer | Grønn Solcoat | CroMag Solcoat | Svart Solcoat | hvit saltfrakk | Hi-e Solcoat | Hi-e Pipes |

| Utseende | Matt grønn | lysegrønn glatt | sort grå glatt | Lys grå glatt | mørkegrønn glatt | grønn grå glatt |

| Smeltepunkt | >1900 | 1800 | 700 | 1500 | >1900 | 1870 |

| Viskositet (4 mm) 1) | 13 | 11 | 11 | 13 | 14,6 | 14,6 |

| termisk ekspansjon | 7,2×10-6 til 6,4×10-5 | 6,4×10-6 til 4,8×10-5 | 1.1 – 4.3×10-5 | 9,3×10-6 til 4,8×10-5 | 6,9×10-6 til 4,8×10-5 | 9,8x10-5 |

| Termisk ledningsevne [W/m.K] ved 300ºC 2) | 0,088 | 0,088 | 0,189 | 0,083 | 0,089 | 0,089 |

| Tetthet etter kalsinering [g/cm3] | 2,4 | 1,9 | 3,3 | 2,4 | 2,8 | 2,8 |

| Vekttap etter oppvarming til 750ºC | ||||||

| Emissivitet (svarthet) | 0,92 | 0,9 | 0,32 | 0,98 | 0,98 | |

| Porøsitet | ||||||

| Termisk støtmotstand [ºC/sek] | >600 | >500 | >200 | >500 | >800 | >780 |

| Adhesjon | ||||||

| til metall 3) | 13 – 15 | 13 – 15 | 11 – 13 | 12 – 14 | 13 – 14 | 11 – 13 |

| til keramikk 3) | >40 | >40 | 28 — 45 | >40 | >40 | 28 — 45 |

| Slitestyrke | ||||||

| ved 20ºC 4) | 3,7 (100%) | 3.6 (100%) | 1,5 (100%) 6) | 4,6 (100%) | 3.8 (100%) | 3.9 (100%) 6) |

| ved 1000ºC 4,5) | 3,5 (106%) | 3.6 (105%) | 1,2 (125%) 6) | 4,4 (105%) | 4.6 (105%) | 4.6 (125%) 6) |

| Solid komponent i sammensetningen | ||||||

| Tilsynelatende (bulk) tetthet [g/cm3] | 1,43 | 1,27 | 3 | 1,35 | 1,65 | 1,68 |

| Utseende | Lysegrønt pulver | Lysegrønt pulver | svart pulver | Lysegrå pudder | Mørkegrønt pulver | Grågrønt pulver |

1) ved 18ºC 2) på rød varm ledning 3) CSN EN 24624 4) ASTM C 704 – 94 5) ∆T= -980ºC 6) Start ved 700ºC, ∆T= -680ْC

—

FORSIKTIG 2

R камеÑе конвекÑии РРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРг

en

R камеÑе конвекÑии пÐðñÐðÐ Ð ° РРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРо ¸Ð·Ð»ÑÑÐµÐ½Ð¸Ñ ÑÑенок кладки. Dd Dd ° ± оР»ÑÑÐμÐμ кол иÑÐμÑÑво ÑÐμпР»D ° в кР° мÐμÑÐμ конвÐμкÑии пÐμÑÐμÐ'Ð ° ÐμÑÑÑ Ð¿ÑÑÐμм конвÐμкÑии; оð½ðððð 60 60ðð ° ° Ðμñ 60 - 70 %. 30 % Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð

en

R камеÑе конвекÑии IF ° ÑпоР»Ð¾Ð¶ÐμÐ½Ñ ÐºÐ¾Ð½Ð²ÐμкÑионнÑÐμ ÑÑÑÐ ± n, воÑпÑинимР° ÑÑиÐμ ÑÐμпл о гР»D ° внÑм оР± IF ° d-ом пÑÑÐμм конвÐμкÑиР¸ - Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð

en

|

Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ñ Ð Ð Ð . en |

R камеÑе конвекÑии пÐÐðÐðÐ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Fortsett. Dd Dd ° ± оР»ÑÑÐμÐμ кол иÑÐμÑÑво ÑÐμпР»D ° в кР° мÐμÑÐμ конвÐμкÑии пÐμÑÐμÐ'Ð ° ÐμÑÑÑ Ð¿ÑÑÐμм конвÐμкÑии; оð½ððððð 60ñððð ° ° Ðμñ 60 - 70% Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ÐμÐ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð

en

R камеÑе конвекÑии РРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРг

en

R камеÑе конвекÑии Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ² ¿Ð РРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРг

en

R камеÑе конвекÑии пÐÐðÐðÐ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð · Ð Ð Ð Ð Ð Ð Ð ° Ð Ð Ð Ð ·Ð¾Ð² Ð¾Ñ Ð¸Ð·Ð»ÑÑÐµÐ½Ð¸Ñ Ñ´ÑекиокиекиеÐ. Dd Dd ° ± оР»ÑÑÐμÐμ кол иÑÐμÑÑво ÑÐμпР»D ° в кР° мÐμÑÐμ конвÐμкÑии пÐμÑÐμÐ'Ð ° ÐμÑÑÑ Ð¿ÑÑÐμм конвÐμкÑии; оð½ðððð 60 60ðð ° ° Ðμñ 60 - 70 %. 30 % Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð

en

R камеÑе конвекÑии поÑок

en

|

СÑема пеÑедаÑи Ñепаа камеÑе конвекÑии. en |

R камеÑе конвекÑии пÐðñÐðÐ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ññððμ ½½ÐÐðÐμμμÐμкккμÐμÐ °Ðºμμμв Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ¿ °ÐµÑÑÑ ÐºÐ¾Ð½Ð²ÐµÐºÑией; оð½ððððð 60 60 60ñ¸¸ðð ° Ðμñ 60 - 70% Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ÐμÐ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð

en

R камеÑе конвекÑии Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ² ¿Ð РРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРг

en

|

Ð Ð Ð Ð Ð Ð Ð 'Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ¶ÐµÐ½Ð¸Ð¸ ÑÑÑб. en |

R камеÑе конвекÑии пÐÐðÐðÐ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð · Ð Ð Ð Ð Ð Ð Ð ° Ð Ð Ð Ð ·Ð¾Ð² Ð¾Ñ Ð¸Ð·Ð»ÑÑÐµÐ½Ð¸Ñ Ñ´ÑекиокиекиеÐ.

en

|

rh. 1-гоÑелка. 2 - ruff 3-змеевики. en |

Forenklet beregning av strålingskammeret

Hensikten med dette beregningstrinnet er å bestemme temperaturen til forbrenningsproduktene som forlater ovnen og den faktiske varmetettheten til overflaten til strålerørene.

Temperaturen på forbrenningsproduktene som forlater ovnen er funnet ved metoden for suksessiv tilnærming (iterasjonsmetode), ved å bruke ligningen:

,

hvor qR og qrk - varmestress på overflaten av strålerør (faktisk) og kan tilskrives fri konveksjon, kcal/m2h;

HR — varmeoverflate av strålerør, m2 (se tabell 2);

HR /Hs - forholdet mellom overflater, avhengig av type ovn, av typen og metoden for drivstoffforbrenning; aksepterer HR /Hs = 3,05 ;

er gjennomsnittstemperaturen til ytterveggen til strålerørene, K;

- koeffisient, for brannbokser med fri lommelykt = 1,2;

MEDs \u003d 4,96 kcal / m2 hK - strålingskoeffisienten til en helt svart kropp.

Essensen av beregningen ved iterasjonsmetoden er at vi setter temperaturen på forbrenningsproduktene TP, som er innenfor 10001200 K, og ved denne temperaturen bestemmer vi alle parameterne som er inkludert i ligningen for å beregne TP. Deretter beregner denne ligningen TP og sammenligner den mottatte verdien med den tidligere mottatte. Hvis de ikke stemmer overens, gjenopptas beregningen med adopsjonen TPlik det som ble beregnet i forrige iterasjon. Beregningen fortsetter inntil gitte og beregnede verdier TP ikke samsvarer med tilstrekkelig nøyaktighet.

For den første iterasjonen tar vi TP = 1000 K.

Gjennomsnittlig massevarmekapasitet til gasser ved en gitt temperatur, kJ/kgK:

; ;

; ; .

Varmeinnhold i forbrenningsprodukter ved temperatur TP = 1000 K:

kJ/kg.

Den maksimale temperaturen til forbrenningsproduktene bestemmes av formelen:

,

hvor T er den reduserte temperaturen til forbrenningsproduktene; T = 313 K;

T = 0,96 - effektivitet ovner;

TIL.

Gjennomsnittlig massevarmekapasitet til gasser ved temperatur Tmaks, kJ/kgK:

; ;

; ; .

Varmeinnhold i forbrenningsprodukter ved temperatur Tmaks:

kJ/kg.

Varmeinnhold i forbrenningsprodukter ved temperatur Twow.:

kJ/kg.

Direkte returforhold:

Den faktiske varmespenningen på overflaten til strålerør:

kcal/m2t.

Temperaturen på ytterveggen på skjermen beregnes ved hjelp av formelen:

,

hvor 2 = 6001000 kcal/m2hK er koeffisienten for varmeoverføring fra veggen til det oppvarmede produktet; aksepterer 2 = 800 kcal/m2hK;

- rørveggtykkelse, = 0,008 m (2, tabell 5);

= 30 kcal/mchK er koeffisienten for termisk ledningsevne til rørveggen;

sint / sint - forholdet mellom tykkelse og koeffisienten for termisk ledningsevne for askeavsetninger; for flytende drivstoff sint / sint = 0,002 m2hK/kcal (2, s.43);

C er gjennomsnittstemperaturen til det oppvarmede produktet;

TIL.

Varmespenningen på overflaten til strålerør, som kan tilskrives fri konveksjon:

kcal/m2t.

Så temperaturen på forbrenningsproduktene som forlater ovnen:

TIL.

Som du kan se, beregnet TP samsvarer ikke med verdien tatt i begynnelsen av beregningen, derfor gjentar vi beregningen og tar TP = 1062,47 K.

Beregningsresultatene presenteres i form av en tabell.

Tabell 3

|

iterasjonsnummer |

Jeg |

Tmax, TIL |

imax, |

, |

, TIL |

, |

Tp, TIL |

|

|

2 |

16978,0 |

2197,5 |

45574,6 |

0,6952 |

24467,9 |

599,1 |

3870,3 |

1038,43 |

|

3 |

16415,4 |

2202,7 |

45712,2 |

0,7108 |

25016,9 |

601,0 |

3601,1 |

1046,12 |

|

4 |

16638,2 |

2200,7 |

45658,0 |

0,7046 |

24798,7 |

600,2 |

3707,5 |

1045,81 |

Vi beregner mengden varme som overføres til produktet i strålingskammeret:

kJ/t

Fig.3. Skjema for strålingskammeret til en rørovn:

I - råvarer (inndata); II - råstoff (utgang); III - drivstoffforbrenningsprodukter; IV - drivstoff og luft.

Konklusjoner: 1) beregnet temperaturen til forbrenningsproduktene som forlater ovnen ved å bruke metoden for suksessiv tilnærming; dets mening TP = 1045,81 K;

2) den faktiske varmetettheten til overflaten av strålerørene i dette tilfellet var qR = 24798,7 kcal/m2t;

3) å sammenligne den oppnådde verdien av den faktiske varmetettheten med den tillatte verdien for denne ovnen qLegg til.= 35 Mcal/m2h (se tabell 2), kan vi si at ovnen vår er underbelastet.

DIY produksjon

Tørking av tre på en privat måte krever et spesielt kammer, som du kan lage selv. Hvis du må bygge en tørketrommel for tre med egne hender, må du på en tomt tildele et areal på omtrent 10 m2 for installasjon. Du trenger betong til fundamentet, materiale og varmeisolasjon for veggene, monteringsskum, et ventilasjonssystem, en kjele og tilleggsutstyr.

Byggetrinn

Konstruksjonen av en minitørker består av påfølgende stadier:

- forberedelse av fundamentet for installasjon;

- vegger;

- termisk isolasjon;

- montering av tak og dører;

- installasjon på taket av radiatorer og vifter;

- installasjon av kjelen i samsvar med sikkerhetsforskrifter, legging av rør.