Gjør-det-selv juicepresser

Det er fullt mulig å lage en juicepresse med egne hender, det viktigste er å finne arbeidsopplegg og tegninger av slike hjemmelagde produkter, noe som ikke vil være vanskelig. Mange av de hjemmehåndverkerne som allerede har erfaring med å produsere slikt utstyr deler gjerne bilder av enhetene deres og til og med videoer som viser prosessen med produksjonen og operasjonsprinsippet i detalj.

Hjemmelagde juicepresser

Oftest streber de etter å lage skruepresser med egne hender. I mellomtiden bør det huskes at det ikke vil fungere å lage en kraftig skrue for en slik enhet uten å involvere en kvalifisert turner. Du kan lage en hjemmelaget presse uten tredjepartsspesialister hvis du erstatter skruemekanismen med en konvensjonell jekk (mekanisk eller hydraulisk), som er i arsenalet til hver bilist.

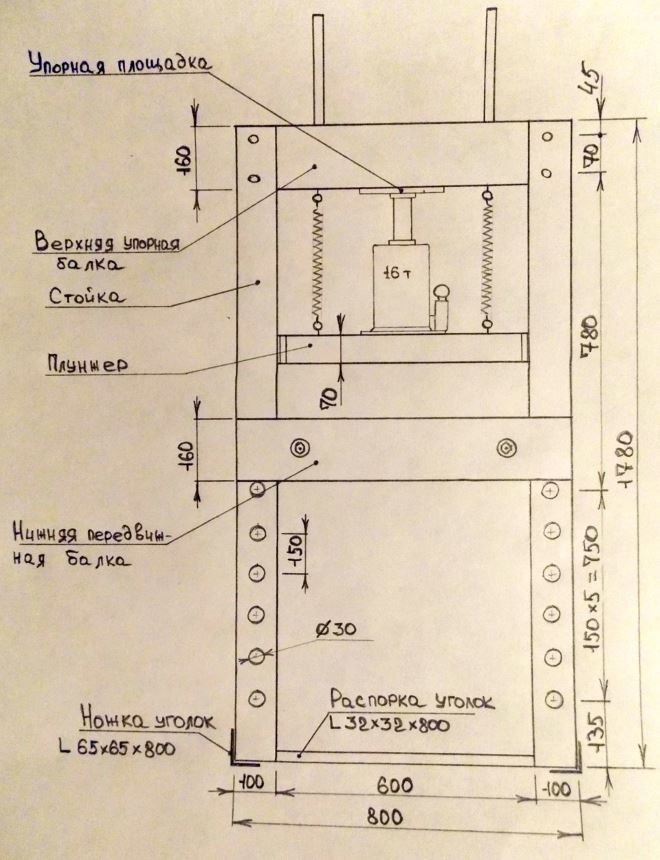

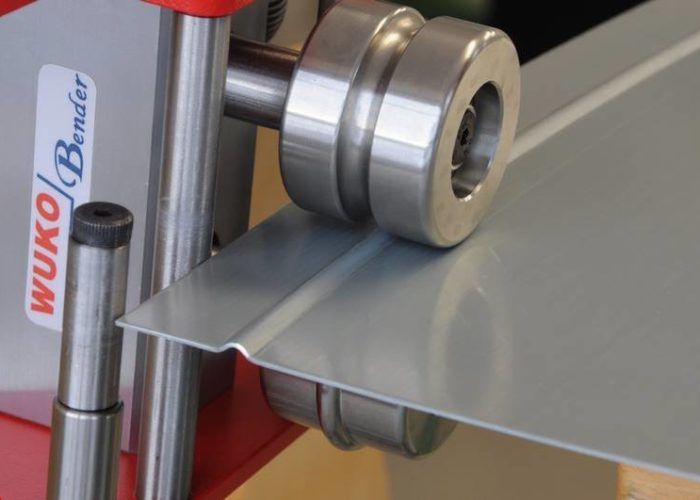

Tegning av en presse basert på en biljekk

Det viktigste bærende elementet i en gjør-det-selv juicepresse er en ramme

Dens styrke bør vies spesiell oppmerksomhet. For fremstilling av en slik ramme, som vil hvile mot jekken og skape det nødvendige trykket, kan du bruke et firkantet metallrør med et tverrsnitt på 40x40 og en veggtykkelse på minst 3 mm

Når du beregner høyden på rammen til din hjemmelagde presse, bør du ta hensyn til den totale tykkelsen på dreneringsristene, foringene og posene med råvarer, samt høyden på jekken. Bredden på rammen kan velges vilkårlig - det viktigste er at et oppbevaringsbrett plasseres i åpningen som er opprettet for å samle den pressede juicen.

Jekken kan enkelt plasseres på stempelet eller stivt festes til toppstangen

Når du lager utformingen av en presse for epler eller for druer med egne hender, bør spesiell oppmerksomhet rettes mot stabiliteten. For effektivt å løse dette problemet, kan tre stykker av et firkantrør sveises til bunnen av rammen, som vil tjene som ben og sikre stabiliteten til enheten

Et stativ laget av brett eller treplate er plassert på toppen av bena, som pallen skal plasseres på.

Dreneringsgitter, komplett som eple, drue eller annen press vil fungere, bør kun lages av løvtre (eik eller bøk). Tykkelsen på platene som slike rister skal lages av, må være minst 20 mm.

Poser som eplemasse eller andre råvarer for pressing av juice skal plasseres i, kan lages av forskjellige stoffer (hovedsaken er at et slikt stoff er svært slitesterkt og posene som er sydd av det, går ikke i stykker under det høye trykket som skapes av jekken). Som slike stoffer, spesielt, kan du bruke vanlige burlap, jute, bomull og lin stoffer, chintz og syntetiske materialer.

Som en ramme som holder trelameller, er en tank fra en gammel vaskemaskin ganske egnet.

Du kan lage en eplepresse med egne hender eller en vri for å behandle andre råvarer i henhold til et enda mer komplekst designskjema, som innebærer samtidig bruk av både en jekk og en skrumekanisme. Sistnevnte i en slik presse brukes til å fikse frukt- eller bærmassen, som er plassert i et perforert hus laget av rustfritt stål.

Som en mekanisme som skaper det nødvendige trykket, brukes en jekk, som er installert i bunnen av pressens rammestruktur. Med sin øvre fot hviler jekken mot den nedre delen av støtteplattformen, som har mulighet til å bevege seg langs sideføringene til pressrammen.Således, når jekken heves, hever også støtteplattformen seg og beveger seg mot stempelet, som er utstyrt med den nedre delen av skruen.

Skruepress med jekk

Dermed er det ganske mulig å uavhengig lage en effektiv presse for å skaffe eple-, drue- og til og med granateplejuice, og dette krever ikke betydelige økonomiske kostnader, spesiell kunnskap, ferdigheter og evnen til å håndtere komplekst utstyr.

Hva er drivstoffpellets

Eksternt er slikt drivstoff som pellets sylindriske granuler, hvis diameter, avhengig av utstyret som brukes til produksjonen, kan være 5–10 mm, og lengden er i området 10–60 mm. Råmaterialet som dette drivstoffet er produsert av er produksjonsavfallet fra bedrifter som er engasjert i følgende aktivitetsområder:

- trebearbeiding og produksjon av treprodukter til forskjellige formål (sagflis og spon generert som et resultat av aktivitetene til bedrifter som opererer i disse områdene, brukes som råvarer for produksjon av trepellets);

- dyrking og bearbeiding av landbruksprodukter (i dette tilfellet er pellets laget av halm, høy, hvete, ris eller bokhveteskall, solsikkeskall);

- behandling av kull og torv, hvorav fine fraksjoner også brukes til produksjon av brenselbriketter.

Fargen på drivstoffpellets avhenger av råstoffet og teknologien for tilberedning.

I de fleste tilfeller utføres produksjonen av drivstoffpellets av disse foretakene, som et resultat av at hovedaktiviteten genererer en stor mengde avfall som er egnet for fremstilling av slikt drivstoff. Dermed løser slike foretak ikke bare problemet med resirkulering av produksjonsavfallet, men får også ekstra fortjeneste fra dette.

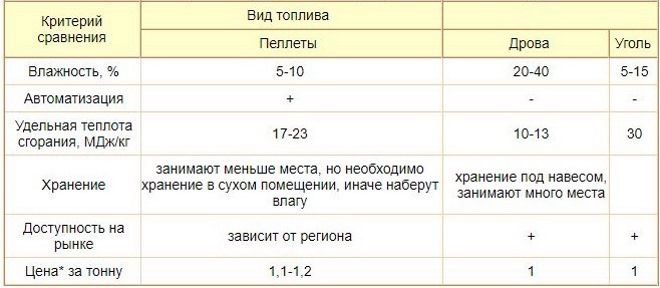

Når det gjelder brukseffektivitet, er kull fortsatt den foretrukne drivstofftypen, men drivstoffpellets har en betydelig fordel sammenlignet med det: bruken lar deg automatisere prosessen med å tilføre drivstoff til kjelen så mye som mulig. I tillegg, som nevnt ovenfor, har trepellets og halmpellets et lavt askeinnhold: verdien er 20 ganger lavere enn tradisjonell fast brensel.

Sammenligning av ulike typer fast brensel

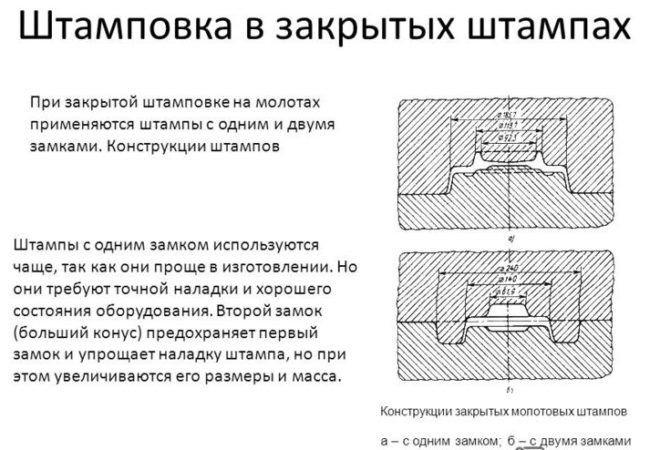

Funksjoner av åpne og lukkede dyser

Stemplingsutstyr kan utstyres med åpne eller lukkede dyser. I en åpen dyse renner overflødig metall ut i en grad eller blits som utfører en bestemt funksjon. De viktigste ulempene med denne teknologien er: tapet av legeringen på blitsen, reduksjonen i kvaliteten på produktet på grunn av de kuttede fibrene under fjerning av grader.

Lukkede dyser brukes til å lage produkter med en enkel form. Denne blitzfrie teknologien har metallbesparelser, ingen avgradingskostnader, høy produktkvalitet på grunn av all-round kompresjon. Metallfibre kuttes ikke. Den lukkede formbehandlingsmetoden brukes for legeringer med lav duktilitet. De viktigste ulempene er: behovet for nøyaktig dosering av legeringen, den komplekse utformingen av stempelet.

I moderne produksjon er stempling overveiende en forberedende operasjon som tillater produksjon av deler til elektronikk, så vel som for fly eller skip. De resulterende produktene blir videre utsatt for sveising, skjæring, nagling og andre prosesseringsmetoder, avhengig av den teknologiske prosessen.

Relatert video: Stempling av metallplater

Et utvalg spørsmål

- Mikhail, Lipetsk — Hvilke plater for metallskjæring bør brukes?

- Ivan, Moskva — Hva er GOST for metallvalset stålplate?

- Maksim, Tver — Hva er de beste stativene for oppbevaring av valsede metallprodukter?

- Vladimir, Novosibirsk — Hva betyr ultralydbehandling av metaller uten bruk av slipende stoffer?

- Valery, Moskva - Hvordan smi en kniv fra et lager med egne hender?

- Stanislav, Voronezh — Hvilket utstyr brukes til produksjon av galvaniserte stålluftkanaler?

Mekanismer for metallbearbeiding

Den hydrauliske pressen er i stand til å utvikle en betydelig kraft på opptil 2 tusen tonn. Den brukes til bøying eller formsmiing av tykkveggede produkter. Virkningen av mekanismen er basert på bevegelsen av stemplene til to kommuniserende hydrauliske sylindre, som har forskjellige diametre. Det er forskjellen i diametre som bestemmer hvor mye kraft en metallstansepresse kan utvikle.

Den radielle smimaskinen er designet for å utføre formingsoperasjoner for å oppnå sylindriske produkter. Utformingen av mekanismen inkluderer en induksjonsovn for forvarming av delen. Under bearbeiding roteres arbeidsstykket av en elektrisk motor når det passerer gjennom smiingssonen.

Elektromagnetiske presser er nytt høyytelses, kostnadseffektivt stanseutstyr. Driftsprinsippet er basert på bevegelsen av en elektromagnetisk kjerne, som leder aktuatoren til maskinen til en metalldel.

Lage drivstoffbriketter hjemme

Drivstoffbriketter, som nylig har fått økende popularitet som drivstoff for oppvarming av bolig- og industrilokaler, kan også lages for hånd. Naturligvis er det tilrådelig å lage utstyr for produksjon av pellets hvis det er tilgang på tilstrekkelig mengde rimelige råvarer.

Som hjemmelagde enheter designet for produksjon av drivstoffpellets, kan utstyr av en presse- eller ekstruderingstype brukes. Du kan lage en slik enhet både på grunnlag av en ferdig kraftmekanisme og fra bunnen av. I det første tilfellet brukes en hydraulisk jekk eller en liten presse, også utstyrt med en hydraulisk drivmekanisme, som hovedarbeidskroppen. Ved produksjon av utstyr for produksjon av pellets fra bunnen av, kan en spak eller skruemekanisme brukes som kraftlegeme, som vil gi det nødvendige trykket.

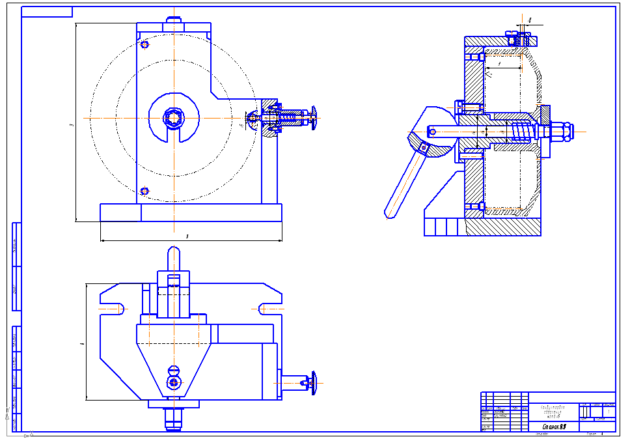

Grunnlaget for en hjemmelaget maskin for fremstilling av pellets kan hentes fra utformingen av en fabrikkgranulator. Klikk på tegningen for å forstørre

Uavhengig av designskjemaet til hjemmelaget utstyr for produksjon av pellets, ved produksjon av en slik enhet, er det nødvendig å løse følgende tekniske problemer:

- lag en støtteplattform for pressen og installer vertikale stativer på den, som alle strukturelle elementer skal festes på;

- bruk riktig diameter, lag en maskinmatrise, i hulrommet som den forhåndstilberedte blandingen vil bli presset;

- lag et slag som vil legge press på blandingen når du danner pellets;

- utstyr stansen med en stang og koble den til den hydrauliske kraftmekanismen;

- bruk et rør med stor diameter eller et metallplate, lag en trommel der alle komponentene i blandingen vil bli blandet;

- fra platemetall til å lage takrenner for lasting av råvarer og lossing av ferdige produkter.

Sette sammen en hjemmelaget pelletizer

Alle elementene i en hjemmelaget pelletpresse er festet på basen og vertikale stativer. I dette tilfellet er det nødvendig å sikre deres riktige romlige posisjon i forhold til hverandre.

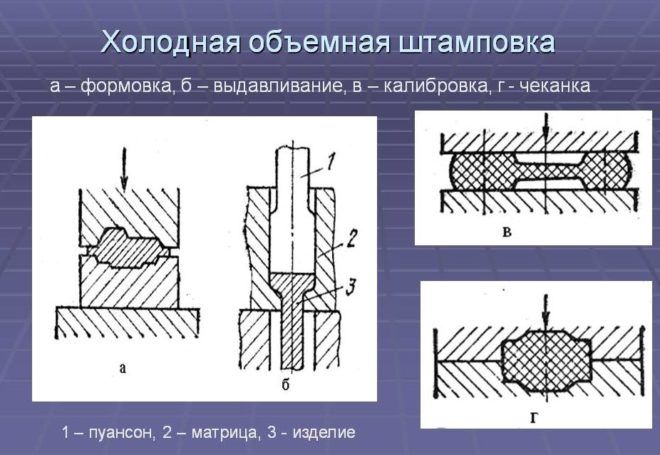

Varianter av stemplingsteknologier

Stemplingsprosessen for bearbeiding av arbeidsstykker kan utføres ved hjelp av en varm eller kald metode.Disse teknologiske variantene innebærer bruk av spesialutstyr og bruk av visse metallbehandlingsforhold.

Varmstemplingsmetoden behandler arbeidsstykker som er forvarmet i spesielle enheter til en forhåndsbestemt temperatur. Varmsmiing er nødvendig når det ikke er nok utstyrskraft til å behandle en kald legering. Oppvarmingsenheter kan være elektriske eller plasmaovner. Denne metoden krever en nøyaktig beregning av parametrene til den ferdige delen, tar hensyn til krympingen av metallet under kjøleprosessen.

Ved kaldstempling dannes deler på grunn av det mekaniske trykket til elementene i stemplingspressen. Kaldstempling regnes som den vanligste metallbehandlingsmetoden. Det krever ikke tilleggsutstyr, komplekse beregninger og mekanisk foredling av deler. Takket være denne metoden øker styrkeegenskapene til materialet. De resulterende produktene er preget av høy overflatekvalitet og presisjon.

Variasjoner av teknologiske operasjoner

Teknologiske operasjoner med en metallplate skiller og former.

Delingsstemplingsoperasjoner utføres på utstyr som er utstyrt med et spesialverktøy. Som et resultat blir en viss del skilt fra arbeidsstykket langs en rett linje eller en gitt kontur. Separasjonen av en del av arket skjer i følgende prosesser:

- Skjære. For å utføre denne handlingen er utstyret utstyrt med skive, vibrasjonsenheter eller giljotinsakser.

- Beskjæring. Denne operasjonen skiller de ekstreme delene av det resulterende produktet.

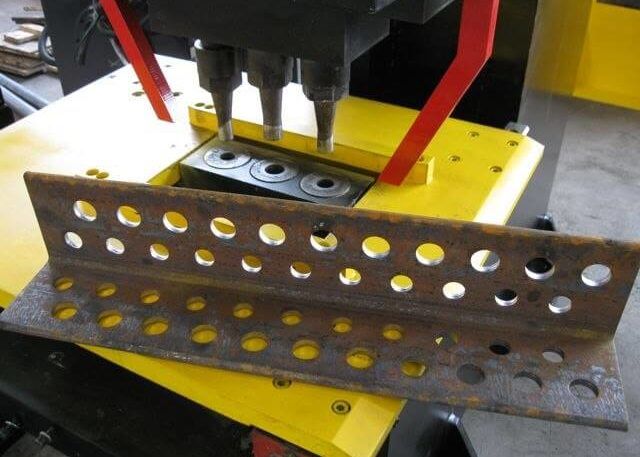

- Stansing. Hull av forskjellige konfigurasjoner er laget i et metallplate ved hjelp av et stempel.

- Kutte ned. En figurert del med en lukket kontur oppnås fra arbeidsstykket.

Formendrende operasjoner er designet for å lage et produkt med andre parametere og dimensjoner uten mekanisk ødeleggelse. Det finnes følgende typer operasjoner:

- Flensing. Konturen av arbeidsstykket eller indre hull blir utsatt for en dyse for å danne perler av visse størrelser.

- Hette. Denne operasjonen er en slags smiing, der et romlig element er oppnådd fra et flatt materiale.

- Crimp. For å innsnevre endene av et hult arbeidsstykke, brukes en dyse med en kjegleform som har et avsmalnende arbeidsområde.

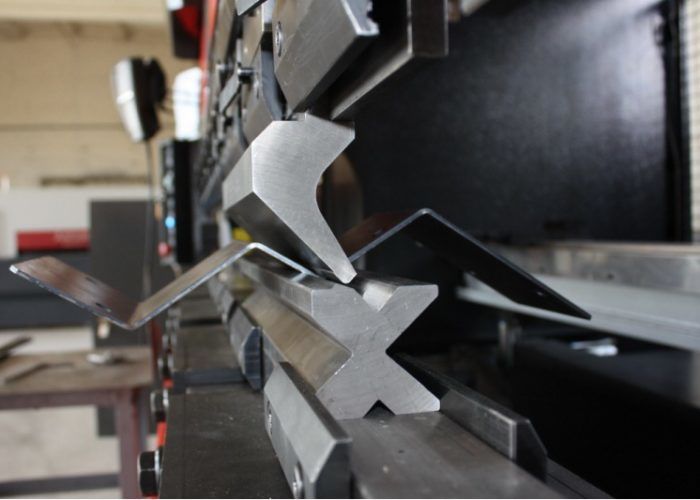

- Bøyning. Som et resultat av operasjonen endres krumningen av overflaten ved å bøye metallet og deformere arbeidsstykket.

- Forming er en endring i formen til individuelle seksjoner ved å redusere tykkelsen på delen uten å krenke den ytre konturen til produktet.

- Pukliovka. Tilkobling med et stempel av to plater uten bruk av tilleggselementer.