Plusy i minusy stosowania zawieszeń wibracyjnych

Zastosowanie specjalnych elementów złącznych z jednej strony prowadzi do dość zauważalnego wzrostu izolacyjności akustycznej sufitu, ale z drugiej ma szereg wad:

1. Wzrost kosztów budowy.

Wysokiej jakości zawieszenia wibracyjne (Vibrofix, Vibroflex, Maxforte) kosztują około 300–370 rubli / m2. Średnie zużycie wynosi trzy sztuki na metr kwadratowy, więc wzrost kosztów konstrukcji wynosi 900–1000 rubli / m2.

Dla porównania, jest to koszt specjalnych płyt dźwiękochłonnych i wszystkich materiałów budowlanych (GKL, GVL, profile ...) łącznie.

2. Zwiększenie grubości konstrukcji.

Dzięki elastycznemu elastomerowi zawieszenia wibracyjne mają większą grubość w porównaniu z konwencjonalnym zawieszeniem. W efekcie uzyskujemy dodatkową utratę 1-2 cm wysokości.

3. Nieprzewidywalny rezonans.

Wzrost izolacyjności akustycznej zapewnią jedynie specjalne zawieszenia wibracyjne (Vibroflex, Vibrofix, MaxForte) z przeprowadzonymi testami i znaną zależnością częstotliwości rezonansowej od obciążenia. Stosowanie samodzielnie wykonanych zawieszeń wibracyjnych lub analogów, które nie posiadają atestów, może prowadzić do niekontrolowanego wzmocnienia drgań (osłabienia izolacji akustycznej), gdy częstotliwość napędzania hałasu z góry pokrywa się z częstotliwością rezonansową „zawieszenia wibracyjnego”!

Dlatego NIE próbuj samodzielnie wykonywać wieszaków wibracyjnych, używając improwizowanych materiałów (guma, gumowe wkładki)!

4. Złożoność wykończenia.

Ostatnim nieprzyjemnym niuansem stosowania zawieszeń wibracyjnych jest wysokie prawdopodobieństwo pękania połączeń sufitu podwieszanego ze ścianami, a także połączeń płyt kartonowo-gipsowych (w przypadku nieprawidłowego montażu).

Standardowym rozwiązaniem w takich przypadkach jest zastosowanie sufitu napinanego.

Dlatego stosowanie zawieszeń wibracyjnych jest uzasadnione, gdy najważniejsza jest maksymalna izolacja akustyczna sufitu, bez względu na koszt, grubość i złożoność późniejszego wykończenia.

Zalecamy stosowanie wibroizolatorów tylko przy wygłuszaniu wszystkich powierzchni pomieszczenia, tzw. pojęcie „pokoju w pokoju”. Hałas jest odcięty ze wszystkich stron (sufit, ściany i podłoga) i potencjalnie bardzo wysoki dodatek do oryginalnej izolacji akustycznej. W takim przypadku sensowne jest „konkurowanie” o dodatkowe decybele na suficie.

Jeśli wykonano częściową izolację akustyczną, na przykład tylko sufit, zwykle nie ma sensu robić „bunkieru” z sufitu! Część dźwięku będzie nadal przenoszona wzdłuż ścian, a dodatkowy efekt wibroizolatorów nie będzie tak odczuwalny.

Profile wibroizolacyjne

Decydując się na zastosowanie izolacji akustycznej z metalową ramą, stajemy przed problemem wibroizolacji miejsc mocowania profili do sufitu i ścian. Sztywny kontakt profili z betonem prowadzi do powstawania mostków dźwiękowych, a izolacja akustyczna stropu traci swoją skuteczność!

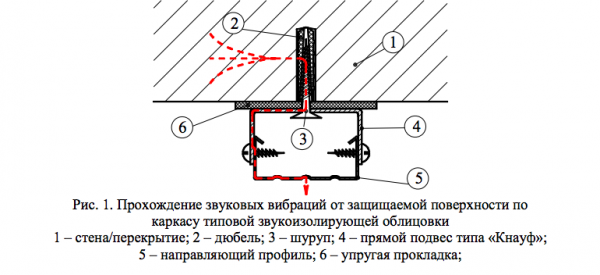

Ułożenie materiałów i taśm tłumiących pod profilami i zawieszeniami prowadzi do pewnego zmniejszenia przenoszenia drgań, jednak część drgań przechodzi przez kanał połączenia sztywnego kołek-zawieszenie, co obrazuje rysunek:

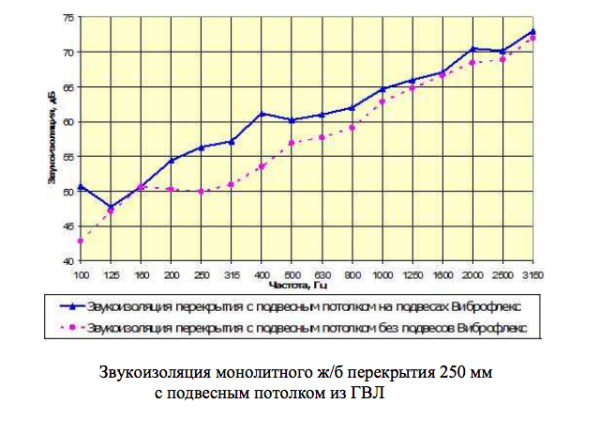

Używając specjalnych mocowań wibracyjnych zamiast konwencjonalnych zawieszeń, można osiągnąć wyższą izolację drgań, a w rezultacie izolacja akustyczna sufitu działa lepiej, bardziej redukując hałas.

W praktyce zastosowanie specjalnych zawieszeń wibracyjnych pozwala zwiększyć izolacyjność akustyczną stropu o około 6 dB.

Pośrednia transmisja hałasu w zależności od rodzaju domu

W zależności od rodzaju domu (płyta, murowany, monolityczny, pustak), konkretnej serii domu, a także jakości wykonania sekcji, pośrednia transmisja dźwięku może się różnić. Czasami hałas jest przenoszony wzdłuż ścian słabo, czasami silnie. Tutaj wszystko jest indywidualne.

Dom z paneli W domach z paneli podłogi i ściany są wykonane z betonu, więc mają w przybliżeniu taką samą masę. Skutkuje to wysoką pośrednią transmisją hałasu z mieszkania na piętrze w dół konstrukcji ścian.

W rezultacie, jeśli konieczne jest całkowite pozbycie się hałasu, wykonuje się izolację akustyczną sufitu i ścian.

Jeśli zostanie wykonana tylko izolacja akustyczna sufitu, na ogół nastąpi tylko częściowa redukcja hałasu. Oznacza to, że zadaniem nie jest całkowite pozbycie się hałasu, ale zredukowanie go do komfortowej wartości (nie irytujące). Jeśli to zrozumiesz, efekt ci się spodoba. Dodatkowo izolacja akustyczna stropu prowadzi do zmiany spektrum przenikającego hałasu, tzw. filtrowanie sygnału. Najbardziej irytujące średnie częstotliwości całkowicie zniknęły. Hałas staje się więc głuchy i przestaje drażnić człowieka (to już dziedzina psychoakustyki).

W każdym razie najpierw wykonuje się izolację akustyczną sufitu, a ściany zawsze można dodatkowo wyciszyć później.

Dom monolityczny W tego typu domach sytuacja z rozprzestrzenianiem się hałasu od góry jest podobna do domu z paneli: z ciężkich podłóg hałas bardzo dobrze przenosi się na lekkie przegrody wewnętrzne wykonane z pióra i wpustu oraz ściany międzymieszkaniowe pianobetonu (lub gazobetonu).

Jednak w monolitach można zmniejszyć przenoszenie hałasu od góry. Nie buduj ścianek działowych i ścian bezpośrednio do sufitu. Należy pozostawić szczelinę 10-20 mm i ostrożnie wypełnić ją kawałkami minplate lub pakułką, powstałą spoinę uszczelnić szczeliwem silikonowym i na końcu tynkiem. W takim przypadku transmisja hałasu z góry na przegrody zostanie znacznie osłabiona.

Dom murowany Domy murowane wyróżniają się. Ceglane ściany są grube i znacznie masywniejsze niż stropy. Dlatego hałas albo nie jest do nich przekazywany, albo jest przenoszony bardzo słabo. Izolacja akustyczna tylko jednego sufitu jest zwykle wystarczająca, aby całkowicie odciąć hałas uderzeniowy od góry.

Chociaż są wyjątki: nawet w stalinowskich murowanych domach między mieszkaniami są cienkie ściany o bardzo niskiej izolacyjności akustycznej i wysokiej zdolności do przenoszenia hałasu z góry.

Klasyfikacja hałasu

Hałasy w mieszkaniu dzielą się zwykle na dwa rodzaje: hałas powietrzny (głosy, krzyki, szczekanie psów) i hałas uderzeniowy (kroki, podskoki, przesuwające się meble, spadające przedmioty, piski itp.).

Standardowa betonowa płyta stropowa (wielodrążona o grubości 220 mm lub lita monolityczna o grubości 140 mm) zapewni izolację od dźwięków powietrznych na poziomie około 50 dB. Jastrych doda kolejne 2-3 dB, więc ostateczny wskaźnik izolacyjności akustycznej wyniesie Rw = 52–53 dB. To wystarczy, aby nie słyszeć codziennego szumu głosu: na przykład rozmów czy telewizji. Aby odizolować głośniejsze dźwięki (kino, centrum muzyczne, krzyki, szczekanie psów), wymagana będzie dodatkowa izolacja akustyczna.

Pod względem hałasu uderzeniowego żadna z podłóg nie spełnia norm. Jeśli w mieszkaniu powyżej nie zostanie wykonana izolacja akustyczna podłogi, w mieszkaniu poniżej będą wyraźnie słyszalne nawet bose kroki. Aby odizolować hałas uderzeniowy, wykonuje się podwieszane dźwiękoszczelne sufity na zawieszeniach wibracyjnych.

Rozważmy na przykład typową żelbetową płytę stropową o grubości 140 mm. Izolacyjność akustyczna takiego sufitu pod względem hałasu uderzeniowego wynosi Lpółnocny zachód \u003d 80 dB, czyli o 20 dB wyższy niż normy SNiP nawet dla domów kategorii „B”. Nie wspominając o bardziej komfortowych klasach mieszkaniowych!

Zawieszenia wibracyjne „zrób to sam” do instrukcji montażu sufitu

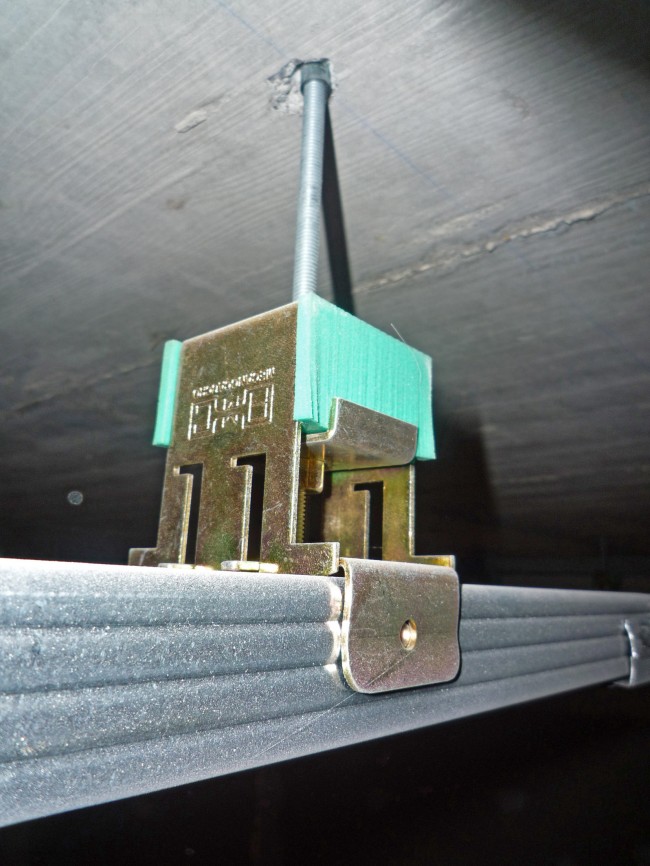

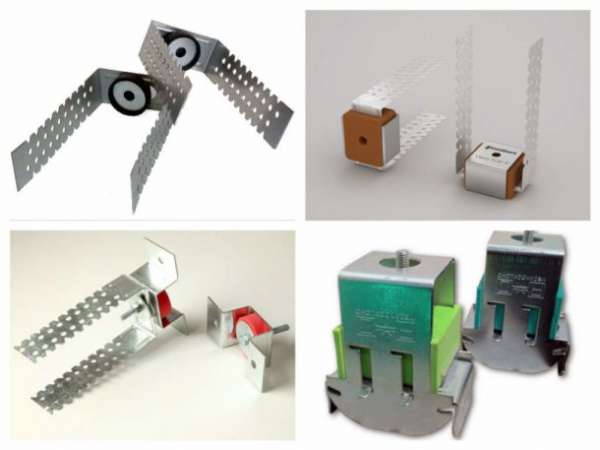

Zawieszenia wibracyjne do sufitu to specjalne łączniki, które służą do mocowania różnego rodzaju konstrukcji wibracyjnych i dźwiękochłonnych do powierzchni sufitu. Produkt zawiera specjalny element elastyczny, dzięki czemu zapewnione jest maksymalne możliwe zmniejszenie przepustowości elementu.

Zawieszenie wibracyjne Shumanet-Connect

Właściwości zawieszeń wibracyjnych pozwalają stworzyć skuteczną izolację akustyczną.Omawiane łączniki mają specjalną powłokę anodowaną, dzięki czemu ich właściwości wytrzymałościowe znacznie się zwiększają, co pozwala bez obaw stosować nawet ciężkie materiały do wygłuszenia sufitu.

Mocowanie dźwiękochłonne Vibrofix Protector

Zawieszenia wibracyjne w połączeniu z wełną mineralną

Technologia wykonania rozważanej izolacji akustycznej polega na mocowaniu ramy do stropu z profilu stosowanego przy montażu konstrukcji sufitów podwieszanych. W rezultacie uzyskamy podwieszany sufit o wysokiej jakości izolacji akustycznej.

Technologia wykonania rozważanej izolacji akustycznej polega na mocowaniu ramy do stropu z profilu stosowanego przy montażu konstrukcji sufitów podwieszanych

Rama jest umieszczona około 15-20 cm poniżej istniejącego sufitu. Konkretna odległość dobierana jest indywidualnie, w zależności od grubości warstwy izolacji akustycznej oraz wymaganej warstwy wentylacyjnej. Musisz również zapewnić wolną przestrzeń na umieszczenie opraw oświetleniowych.

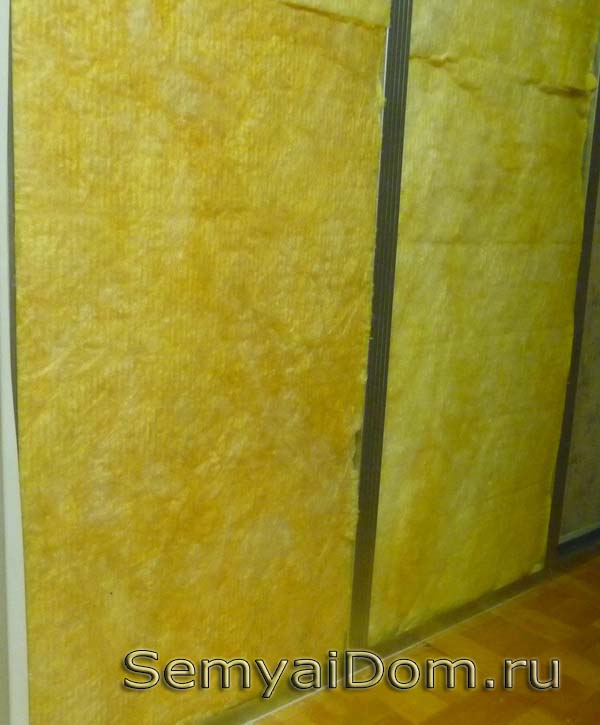

Wełna mineralna to nie tylko doskonała izolacja, ale także doskonała izolacja akustyczna. Wystarczy 10 cm warstwa wełny mineralnej, aby zapewnić izolację akustyczną na poziomie około 60 dB. W połączeniu z wełną mineralną często stosuje się płyty pilśniowe. Materiał ten również dobrze tłumi dźwięk.

wełna mineralna

Pierwszy krok

Przejdź do montażu ramy z zawieszeń wibracyjnych. Wstępnie ułóż wszystkie przewody elektryczne w falistej plastikowej tulei. Przymocuj sam rękaw do istniejącego sufitu za pomocą zacisków.

Zgodnie z przepisami bezpieczeństwa każdy przewód musi mieć niezawodną solidną izolację. Sprawdź stan przewodów iw razie potrzeby owiń je taśmą elektryczną. Nie ma możliwości kontaktu przewodów z metalowymi elementami ramy.

Drugi krok

Oznacz ściany laserem lub zwykłym poziomem wody. Jak już wspomniano, podwieszona konstrukcja zostanie umieszczona 15-20 cm poniżej głównej powierzchni. Upewnij się, że znaki na powierzchni ściany są dokładnie na tym samym poziomie.

Połącz lewe znaki na całym obwodzie pomieszczenia.

Trzeci krok

Wykonaj oznaczenia na powierzchni sufitu. Cofnij się o 10 cm od dowolnej ściany i narysuj równoległe proste linie na powierzchni głównego sufitu w odległości 6 cm Odległość między ostatnią linią a przeciwległą ścianą również powinna wynosić 10 cm.

Czwarty krok

Zgodnie z przygotowanymi oznaczeniami na ścianach, za pomocą wiertarki elektrycznej wykonaj otwory pod kołki w odległości 500 mm między łącznikami. Przymocuj profil prowadzący do ścian. Do mocowania użyj wkrętów samogwintujących.

Mocowanie wibrosuspensyjne

Piąty krok

Zgodnie z oznaczeniami na suficie głównym, przygotuj otwory w odstępach co 100 cm, przymocuj do powierzchni proste wieszaki wibracyjne. Niżej produkty, dobrze znane perforowane wąsy zawieszenia wibracyjnego. Upuść pod odpowiednim kątem.

szósty krok

Przymocuj profil nośny do obniżonych elementów wieszaków wibracyjnych. Do mocowania użyj wkrętów samogwintujących 12 mm. Do zamocowania każdej strony profilu wystarczą dwa wkręty samogwintujące. Jeśli profil nie jest wystarczająco długi, wyhoduj go za pomocą specjalnego łącznika.

siódmy krok

Zamocuj zworki ze znanego już profilu sufitowego między już zamocowanym profilem sufitowym a produktami prowadzącymi. Zworki są umieszczane na całej powierzchni z krokiem 600 mm. Użyj krabów, aby naprawić elementy.

ósmy krok

Ułożyć płyty z wełny mineralnej na całej powierzchni

Nosić rękawice ochronne, okulary ochronne i respirator. Na całej powierzchni ułożyć płyty z wełny mineralnej. Jeśli pracujesz z izolatorem zwijanym, pokrój go na kawałki przed instalacją. Wybierz rozmiary elementów zgodnie z wymiarami komórek gotowej ramy. Wypełnij materiałem izolacyjnym całą powierzchnię przeznaczoną do izolacji akustycznej.

Wygłuszanie sufitu

Od góry pokryj izolowany sufit płytami pilśniowymi w 2 warstwach. Przymocuj drugi rząd płyty pilśniowej z przesunięciem w stosunku do pierwszego rzędu. Najpierw musisz wyciąć w deskach otwory na oprawy oświetleniowe i przeprowadzić przez nie przewody elektryczne.

Dziewiąty krok

Przymocuj arkusze płyt kartonowo-gipsowych do ramy na suficie. Aby to zrobić, użyj odpowiednich śrub. Uszczelnij połączenia sąsiednich arkuszy za pomocą specjalnego rozwiązania dźwiękoszczelnego. Poczekaj, aż roztwór uszczelniający całkowicie wyschnie (czas wskazany jest w instrukcji dla konkretnego składu), zagruntuj, a następnie zaszpachluj płyty gipsowo-kartonowe.

Po wyschnięciu szpachli pozostaje tylko w końcu podłączyć oprawy oświetleniowe i cieszyć się widokiem pięknego sufitu o doskonałych właściwościach dźwiękochłonnych. W razie potrzeby można nałożyć kilka warstw farby na szpachlówkę.

Izolacja akustyczna sufitu. Kolejność montażu

- Jeśli to możliwe, skontroluj boniowanie (połączenia między płytami podłogowymi). Jeśli są szczeliny, należy je wypełnić kawałkami akustycznej wełny mineralnej i na końcu uszczelnić neutralnym silikonem.

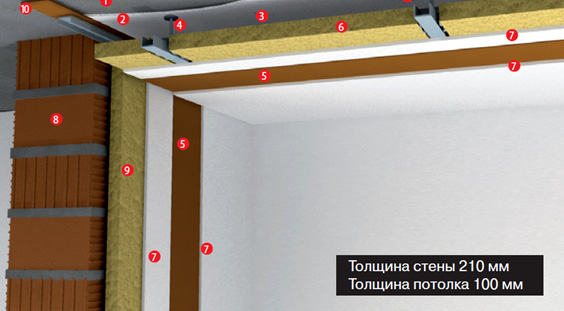

- Drugim krokiem jest przymocowanie wibroizolatorów Vibrofix PU do sufitu. Nie ma tu żadnych niuansów, użyj standardowego rozstawu mocowania do sufitu, tak jakbyś pracował ze zwykłymi bezpośrednimi zawieszeniami (zawieszenie w kształcie litery U).

Wzdłuż ścian należy ułożyć dwie warstwy taśmy tłumiącej Vibrostek (lub Knauf Dichtungsband) o standardowej szerokości 10 cm.

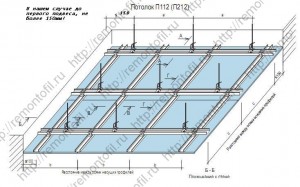

Dalej wzdłuż ścian montowany jest metalowy profil Knauf PN 27/28 mm - jest to konwencjonalny profil prowadzący, który mocuje krawędzie profilu nośnego Knauf PP 60/27 mm. Profil mocowany jest do ścian za pomocą gwoździ poprzez założoną wcześniej taśmę uszczelniającą. Rozstaw montażowy 1-1,5 m. Dlaczego tak rzadki rozstaw montażowy? Faktem jest, że wystarczy naprawić profile prowadzące, aby zbudować płaską płaszczyznę metalowej ramy (i odpowiednio sufitu).

Profile nośne Knauf PP 60/27 są montowane w standardowym rozstawie 600 mm, a także w profilach poprzecznych. Profile nośne są mocowane do podwieszeń Vibrofix PU za pomocą wkrętów samogwintujących. Na tym etapie odkręć gwoździe do kołków od profili prowadzących! Koniecznie wykonać ten krok, ponieważ przy zastosowaniu jakichkolwiek zawieszeń wibracyjnych strop pod obciążeniem okładziny z płyt gipsowo-kartonowych opadnie o około 1-2 mm (w zależności od rodzaju zawieszeń). Jeśli zostawisz profile prowadzące przymocowane do ściany, otrzymasz następującą sytuację: sufit będzie zwisał w środku z powodu skurczu elastycznego elementu zawieszenia wibracyjnego i nie będzie skurczu na obwodzie (ze względu na sztywne mocowanie profili prowadzących). Sufit będzie nierówny. Aby uniknąć takich kłopotów, usuwamy kołek gwoździowy z profili prowadzących, eliminując w ten sposób sztywne połączenie profili ze ścianami. W rezultacie sufit okaże się równy, ponieważ skurcz będzie jednolity. Zwiększa to również izolacyjność akustyczną stropu, ponieważ „odcinamy” strop od ścian, eliminując sztywne połączenia.

Pustą przestrzeń pomiędzy profilami wypełniają dźwiękochłonne płyty Shumanet-BM. Nie jest konieczne mocowanie płyt w żaden sposób, są one po prostu instalowane w pewnej odległości między profilami.

Następnie okładzina jest wykonana z masywnych materiałów arkuszowych. Pierwsza warstwa to płyty gipsowo-włóknowe (GVL) o grubości 10 mm. Szwy między GVL są przepuszczane silikonowym uszczelniaczem typu neutralnego. Druga warstwa do GVL na wkrętach samogwintujących TN jest obszyta arkuszami płyt kartonowo-gipsowych (płyta gipsowo-kartonowa) o grubości 12,5 mm. Płyta gipsowo-kartonowa jest mocowana oddzielnie, aby połączenia z arkuszami GVL nie pokrywały się. Na obwodzie arkusze poszycia nie powinny stykać się bezpośrednio ze ścianami, przyczółek odbywa się za pomocą taśmy uszczelniającej, która została wcześniej umieszczona wzdłuż ścian.

Ostatni krok: należy odciąć nadmiar wystającej taśmy wzdłuż ścian i przełożyć powstałą spoinę uszczelniaczem silikonowym. Wszystko, izolacja sufitu gotowa!

W poprzednich materiałach serwisu remontofil.ru poznałeś już podstawowe zasady wygłuszania sufitu, ścian i podłogi w mieszkaniu. Tym razem przechodzimy od teorii do praktyki i zaczniemy montować w mieszkaniu sufit dźwiękochłonny. Wszystkie etapy zostaną w miarę możliwości zdemontowane z jeszcze większą ilością zdjęć.

Jeśli denerwuje Cię hałas sąsiadów powyżej, ale nadal nie zdecydowałeś się na podobny poziom naprawy, to proponuję dołączyć do mnie i wspólnie wykonać skuteczne wygłuszenie sufitu. Więc zacznijmy.

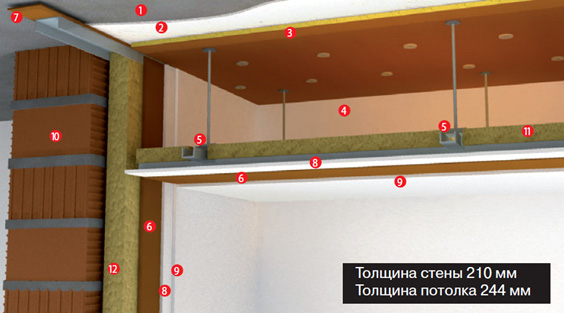

Po zapoznaniu się z dokumentacją techniczną i zaleceniami akustyków wybrałem schemat izolacji akustycznej sufitu w oparciu o dwupoziomową ramę sufitu podwieszanego z płyt gipsowo-kartonowych.

Istnieją jednak znaczne różnice, dzięki którym uzyskuje się wysoką izolację akustyczną.

1 Profile główne przymocujemy poprzez optymalną ilość wieszaków wibracyjnych, co wykluczy sztywne połączenie z płytami stropowymi oraz obecność mostków dźwiękowych. Patrząc w przyszłość powiem, że sufit w ogóle nie będzie miał sztywnych połączeń z konstrukcją mieszkania. 2 Przestrzeń za sufitem podwieszanym zostanie wypełniona specjalną wełną akustyczną o gwarantowanych właściwościach. 3 Podsufitkę wykonamy z dwóch warstw materiałów o różnej gęstości i grubości. GVL i GKL

Jak wybrać

Najważniejszą cechą zawieszeń wibracyjnych jest ich wytrzymałość. Musisz mieć pewność, że wytrzymają konstrukcję GKL. Elementy te pomagają metalowym profilom utrzymać płyty gipsowo-kartonowe, materiały dźwiękochłonne i warstwę szpachli na suficie.

Drugą ważną cechą jest stopień izolacji akustycznej. Zawieszenie musi dobrze tłumić drgania i tłumić hałas. Wskaźnik ten zależy od właściwości i grubości materiału dźwiękochłonnego na samym zawieszeniu.

Zawieszenia wibroizolacyjne różnią się pod względem materiału wygłuszającego. Im większa powierzchnia, tym lepsza izolacja hałasu i wibracji. Różnią się również liczbą otworów montażowych. Jeśli na ramie zawieszenia jest jeden otwór, czas montażu skraca się o 50%.

Płyty w kształcie litery U na zawieszeniu wibracyjnym mają kilka otworów, które umożliwiają regulację głębokości ramy

Należy jednak pamiętać, że te otwory mogą różnić się rozmiarem w zależności od producenta. Niektóre marki produkują wieszaki pasujące tylko do określonych śrub.

Czego potrzebujesz

Standardowa technologia produkcji sufitów gipsowo-kartonowych przewiduje montaż ramy i jej późniejsze poszycie. Naturalnie między zakładką a samymi arkuszami tworzy się szczelina powietrzna. Powietrze jest bardzo dobrym przewodnikiem dźwięku. Aby zredukować hałas, przestrzeń ta jest wypełniona materiałami izolacyjnymi. Zwykle jest to wełna mineralna, rzadziej - nowoczesne izolatory, na przykład texound.

Drugim problemem jest przewodność dźwięku samej ramy. W końcu sufit jest zawieszony na suficie za pomocą zawieszeń, a metal doskonale przewodzi również wibracje dźwiękowe. W tym przypadku stosuje się specjalne zawieszenia wibracyjne, kupowane lub rzadziej wykonywane w domu.

Kiedy wszystko będzie gotowe, możesz zabrać się do pracy.

1. Usuwamy ściany ze starej tapety, aby zobaczyć ewentualne pęknięcia i dziury, zamykamy zaprawą gipsową

Zwracamy szczególną uwagę na gniazdka elektryczne, ponieważ. w większości istniejących domów gniazdka są oknem do innego mieszkania i są doskonałym przewodnikiem dźwięku

Jeśli nie masz odpowiednich umiejętności, zaproś elektryka, wyłącz zasilanie. Następnie gniazdo jest usuwane i wypełniane tynkiem. A jeśli chcesz przenieść odpływ w inne miejsce, najpierw podłącz wymaganą długość kabla do końcówek odpływu i uszczelnij go tynkiem.

- najpierw przygotuj profil prowadzący PN-2 Ważnym punktem jest montaż specjalnej taśmy dźwiękochłonnej pod profil.Odbywa się to w celu wyeliminowania sztywnego mocowania i poprawy izolacji akustycznej.

Następnie najpierw mocujemy profil prowadzący do podłogi, sufitu i wzdłuż krawędzi po lewej i prawej stronie do ścian, a profil mocujemy do siebie w punktach połączeń za pomocą wkrętów samogwintujących.

- w ten sam sposób przygotujemy profil stelaża PS-2 wraz z zamontowaniem na nim taśmy dźwiękochłonnej. Profil stelaża montujemy w prowadnicy w odległości 60 cm od siebie (w zależności od rozmiaru materiału dźwiękochłonnego), sprawdzamy pionem lub poziomnicą i mocujemy do ściany i profilu stelaża. Na powierzchni profili naklejamy również taśmę dźwiękochłonną, aby wyeliminować utratę izolacji akustycznej przy kontakcie z płytą kartonowo-gipsową.

3. Skrzynia jest gotowa, możesz wypełnić przestrzeń materiałem dźwiękochłonnym. Prace wykonujemy w gumowych rękawiczkach i respiratorze

Przegroda akustyczna Knauf to za mało, ponieważ Potrzebuję 21 mkw. i sprzedają tylko w paczkach po 18,3 mkw., więc dokupiłem dodatkowe tabliczki URSA, są w paczce po 6 mkw.

4. Przystępujemy do poszycia ramy płytą kartonowo-gipsową za pomocą śrub o długości 25 mm. Przypomnę, że dla lepszej izolacji akustycznej przed montażem płyty gipsowo-kartonowej przykleiliśmy do powierzchni profilu uszczelkę dźwiękochłonną.

5. Następnie uszczelniamy miejsca mocowania i połączenia płyt gipsowo-kartonowych kitem, a szczeliny między płytą gipsowo-kartonową a ścianami i sufitami uszczelniamy plastikowym uszczelniaczem. Następnie zagruntowaliśmy do późniejszego wklejania ścian.

Wszystko, prace nad wygłuszeniem ścian zakończone. Możesz zacząć sprzątać ściany.

Myślę, że z tego artykułu staje się jasne, że wygłuszenie ścian własnymi rękami jest możliwe i nie musisz nikomu przepłacać za pracę.

Pokój w Twoim domu! Do zobaczenia wkrótce na łamach magazynu „Rodzina i dom” SemyaiDom.ru

Od czego zacząć naprawę

Ciepły tynk

Jak malować drzwi kanadyjskie

Wibrozawieszenia i nowoczesne polimerowe materiały wygłuszające

Aby uzyskać jak najskuteczniejszą izolację akustyczną, zaleca się stosowanie wibroizolatorów w połączeniu z nowocześniejszymi materiałami dźwiękochłonnymi, których Texound jest wybitnym przedstawicielem.

Texound (TECSOUND 70)

Rozważany materiał jest wykonany z materiałów polimerowych podobnych w swoich właściwościach do gumy lub kauczuku naturalnego. Materiały o podobnych właściwościach są szeroko stosowane w budowie okrętów podwodnych - służą do pokrywania kadłubów nowoczesnych obiektów pływackich, co może znacznie zmniejszyć ich widoczność nawet przed najbardziej czułymi urządzeniami do wykrywania dźwięku.

Dodatkową zaletą materiału texound jest możliwość wykorzystania go do zapewnienia najbardziej niezawodnej izolacji akustycznej bez znacznego zwiększania grubości systemu. Materiał jest przyjazny dla środowiska i praktycznie nie wspomaga spalania.

Pierwszy etap

1. Płyta podłogowa; 2. Warstwa tynku; 3. Komora powietrzna (50 mm.) 4. Mocowania; 5. Tecsound (Tecsound 70); 6. Izolacja (50 mm; kwadrat 60kg/m3)7. Arkusz płyt kartonowo-gipsowych; 8. Cegła drążona (13 cm); 9. Izolacja (50 mm; pl. 40kg/m3); 10. Texound (możliwe jest użycie taśmy VBI)

Wytnij materiał dźwiękochłonny zgodnie z długością przycinanego obszaru. Nanieś klej na sufit za pomocą wałka. Zaczynając od dowolnego narożnika, przyklej membranę do całego sufitu, starannie wygładzając nierówności i pozbywając się pęcherzyków powietrza. Powtarzaj proces, aż cała powierzchnia będzie wyciszona. Przyklej arkusze z 5-centymetrową zakładką.

Druga faza

1. Płyta podłogowa; 2. Warstwa tynku; 3. Materiał dźwiękochłonny (istnieje możliwość zastosowania TermoZvukoIzolu); 4. Komora powietrzna (200 mm.); 5. Mocowania; 6. Tecsound (Tecsound 70); 7. Texound (możliwe jest użycie taśmy VBI); 8. Arkusz płyt kartonowo-gipsowych; 9. Arkusz płyt kartonowo-gipsowych; 10. Cegła drążona (13 cm); 11. Izolacja (50 mm; kwadrat 60 kg/m3); 12. Izolacja (50 mm; kwadrat 40 kg/m3)

Zwiększ szczelność arkuszy dźwiękochłonnych za pomocą grzybów z tworzywa sztucznego.Pomoże Ci w tym wiertarka udarowa. 5 grzybów wystarcza na 1 m2 sufitu. Z biegiem czasu nawet najwyższej jakości klej zaczyna tracić swoje pierwotne właściwości, a grzyby nigdzie nie odejdą i nie pozwolą odpaść materiałowi.

Napraw przyklejoną membranę

Trzeci etap

Kontynuuj montaż zawieszeń wibracyjnych. Ogólnie technologia montażu tych elementów złącznych pozostaje taka sama jak w poprzednim przypadku. Zamocuj wieszaki w odstępach co 600 mm. Odległość pomiędzy wibroizolatorami a stropem głównym powinna wynosić 15-20 cm.

Kontynuuj montaż zawieszeń wibracyjnych

Czwarty etap

Przymocuj profil nośny do wieszaków wibracyjnych

Na tym etapie pojawia się ważna różnica w stosunku do poprzedniej technologii: zworki z profilu poprzecznego muszą być zamocowane na górze zainstalowanego profilu nośnego. Trzymaj się skoku 600 mm

Ułóż ramę wokół całego sufitu, a następnie ułóż izolację z wełny mineralnej.

Piąty etap

Przyklej taśmę dźwiękochłonną pod profilem na całym obwodzie pomieszczenia. Będzie działać jako separator między arkuszami płyt kartonowo-gipsowych a powierzchnią ściany.

Szósty etap

Przymocuj początkową warstwę arkuszy płyt kartonowo-gipsowych do ramy. Do takich prac zaleca się stosowanie arkuszy o grubości 1,2 cm Traktuj połączenia płyt kartonowo-gipsowych szczeliwem. Pozostaw do wyschnięcia i przymocuj drugą warstwę wykończenia arkusza za pomocą wstępnie sklejonego arkusza polimerowego materiału dźwiękochłonnego.

W trakcie klejenia texoundu dokładnie wygładzaj nierówności i pozbądź się pęcherzyków powietrza. Przymocuj drugą warstwę arkuszy do pierwszej za pomocą wkrętów samogwintujących.

siódmy etap

Traktuj połączenia szczeliwem. Niech wyschnie i przyklej sufit. Po całkowitym wyschnięciu szpachli można wkleić powierzchnię tapetą lub farbą.

Potrójna izolacja stropu - z wełny mineralnej, płyty gipsowej i "Teksound"

Bez dobrze wyposażonej warstwy dźwiękoszczelnej Twój sufit napinany może zmienić się w ogromną membranę, która wzmacnia cały hałas i raczej Ci się to nie spodoba. Dlatego bądź tak uważny, jak to możliwe, aby przestudiować otrzymane zalecenia i przystąp do realizacji planu.

Udana praca!